Результат интеллектуальной деятельности: ГОРЕЛКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С КОНТУРОМ ОХЛАЖДЕНИЯ

Вид РИД

Изобретение

Область техники

Изобретение относится к горелке для получения синтез-газа. В частности, изобретение относится к горелке, имеющей контур охлаждения, и к способу поддержания в нем повышенного давления.

Уровень техники

Синтез-газ, в основном содержащий моноксид углерода и водород, необходим для промышленного производства ряда химических продуктов, например, метанола, аммиака и синтетических топлив.

Получение синтез-газа обычно включает сжигание топлива, содержащего углеводород (например, природный газ), с окислителем, в качестве которого может использоваться воздух или обогащенный (кислородом) воздух, или чистый кислород. Это сжигание обычно осуществляется с избытком углеводородного топлива и при недостатке окислителя относительно их стехиометрического отношения.

Общепринятые способы сжигания включают автотермический риформинг (АТР) и частичное окисление (РОХ - от англ. partial oxidation). Эти процессы проводят в реакторах, оборудованных горелками, обычно имеющими сопло для формирования диффузионного пламени внутри камеры сгорания.

В частности, АТР осуществляется в присутствии слоя катализатора, располагающегося под камерой сгорания, а температуры обычно составляют в интервале 950-1050°С на выходе реактора и примерно 1200°С на входе в слой катализатора. РОХ осуществляют при еще более высоких температурах (1300-1700°С на выходе реактора) без использования катализатора. Как АТР, так и РОХ осуществляют при высоком давлении, например, в интервале 40-100 бар.

Таким образом, горелка АТР или РОХ реактора для получения синтез-газа подвергается жестким эксплуатационным воздействиям. Чтобы горелка могла противостоять столь высоким температурам, в ее конструкции применяются жаропрочные сплавы металлов (например, сплавов Ni-Cr-Fe) и двойные стенки, обеспечивающие циркуляцию охлаждающей текучей среды (жидкости) внутри сопла. Обычно в качестве охлаждающей текучей среды используется вода. В частности, охлаждение текучей средой необходимо для наконечника сопла, который непосредственно соприкасается с пламенем горелки.

Давление охлаждающей текучей среды желательно поддерживать на более высоком уровне, чем рабочее давление горелки (т.е., давление топлива, окислителя и газа, получающегося в результате сжигания) с тем, чтобы предотвратить загрязнение контура охлаждения, что приведет к ухудшению охлаждения и риску отказа горелки.

Поэтому, сопло с охлаждением текучей средой можно рассматривать как полое тело, одна сторона которого находится под давлением технологического газа, а на другую действует охлаждающая текучая среда под более высоким давлением. Таким образом, сопло находится под воздействием перепада давлений технологического газа, с одной стороны, и охлаждающей текучей среды, с другой стороны.

При нормальной работе этот перепад ограничен (например, составляет несколько бар), т.е., давление технологического газа по существу уравновешивается давлением охлаждающей текучей среды. При переходных режимах, например, пуске и выключении, давление технологического газа значительно ниже, обычно близко к атмосферному, в результате чего горелка должна выдерживать практически полное давление охлаждающей текучей среды.

Сегодня эта проблема решается созданием горелки с толстыми стенками, обычно толщиной 15-25 мм, особенно, в области наконечника. Однако увеличение толщины сокращает эффективность охлаждения поверхностей горелки, подвергаемых воздействию пламени. Действительно, чем толще стенка, тем выше температура поверхности, на которую воздействует пламя. Кроме того, горелка с более толстыми стенками более чувствительна к переменным термическим нагрузкам, что повышает риск усталостного разрушения и снижения долговечности горелки.

В силу описанных недостатков, существующие горелки для применения в АТР и РОХ подвержены отказам, несмотря на использование дорогих жаропрочных сплавов металлов. С другой стороны, активное охлаждение необходимо, поскольку неохлаждаемая горелка с металлическими наконечниками подвергается быстрому оплавлению или деформации и выходит из строя.

В US 3861859 раскрывается труба горелки с воздушным охлаждением. Раскрытие изобретения

Задачей изобретения является преодоление имеющихся недостатков, описанных выше. Изобретение направлено на повышение долговечности и снижение риска отказа горелки с двойной стенкой, охлаждаемой текучей средой при высоком давлении. Более конкретно, изобретение направлено на решение проблемы напряжений, создаваемых соответствующим перепадом давления между технологическим газом и охлаждающей текучей средой в переходных режимах, при низком давлении технологического газа.

Эти задачи решаются горелкой и способом поддержания повышенного давления в контуре охлаждения горелки в соответствии с формулой изобретения.

Горелка, согласно изобретению, содержит по меньшей мере один корпус горелки и контур охлаждения, причем:

горелка имеет область (сторону) топлива и область окислителя;

корпус горелки имеет камеру охлаждения, соединенную с упомянутым контуром охлаждения, для прохода охлаждающей текучей среды;

контур охлаждения содержит расширительный бачок для охлаждающей текучей среды и циркуляционный насос;

горелка содержит средства выравнивания давления, приспособленные для выравнивания давления внутри контура охлаждения с давлением в по меньшей мере области топлива или области окислителя, причем эти средства включают по меньшей мере один уравнительную линию/трубопровод, приспособленную для создания сообщения (по текучей среде) между внутренним пространством расширительного бачка и по меньшей мере областью топлива или областью окислителя.

В предпочтительном варианте выполнения, уравнительная линия формирует сообщение между областью топлива и/или областью окислителя и пространства в расширительном бачке над уровнем жидкого хладагента. В результате, давление в этой линии передается на свободную поверхность хладагента (например, воды), находящегося в расширительном бачке. Более предпочтительно, жидкий хладагент, содержащийся в расширительном бачке, действует как уплотнение (герметизирующий слой) между уравнительной линией, связанной с областью топлива или областью окислителя, и контуром охлаждения. Соответственно, предотвращается массовый перенос (вещества), например, утечка топлива, из уравнительной линии в любую часть контура охлаждения, за исключением расширительного бачка.

В предпочтительном варианте выполнения, корпус горелки содержит трубу топлива и трубу окислителя, а уравнительная линия формирует сообщение непосредственно между одной из этих труб и расширительным бачком. Предпочтительно, эта связь осуществляется с областью топлива, то есть давление в расширительном бачке поддерживается от отверстия подачи топлива.

В соответствии с еще одним вариантом выполнения, контур охлаждения включает по меньшей мере один клапан/затвор, дроссельное отверстие или иной элемент, позволяющий ввести ступенчатый сброс давления охлаждающей текучей среды между выпускным отверстием для охлаждающей текучей среды из камеры охлаждения и расширительным бачком, а величина этого ступенчатого сброса давления такова, что в процессе работы давление охлаждающей текучей среды в контуре охлаждения превышает давление газа в области топлива и области окислителя.

Главное преимущество изобретения состоит в том, что давлением текучей среды, циркулирующей в контуре охлаждения, управляет давление технологического газа, например, топлива. Благодаря этому, давление в контуре охлаждения будет следовать за переходными процессами в давлении в горелке, например, при пуске и выключении, не создавая напряжений в горелке большими перепадами давления. Это создает большое преимущество перед существующими устройствами, где давление в контуре охлаждения в основном постоянно, вне зависимости от режима работы.

Другое преимущество состоит в том, что устройство в соответствии с изобретением может гарантировать, что давление в контуре охлаждения, и особенно в камере охлаждения, всегда больше давления топлива и окислителя, что предотвращает возможность загрязнения. Это достигается ступенчатым сбросом давления, формируемым между расширительным бачком и выходным отверстием для выпуска текучей среды, что обеспечивает требуемый (достаточно высокий) уровень давления в выходном отверстии для выпуска текучей среды.

Преимущество, получаемое в изобретении за счет достижения минимальной толщины стенок горелки, состоит в существенном снижении перепада температур и термических напряжений, более эффективном охлаждении, повышении срока службы и безопасности эксплуатации. Это преимущество особенно важно для поверхностей, обращенных к камере сгорания, на которые непосредственно воздействуют высокие температуры и тепловое излучение камеры.

Описанные достоинства будут лучше понятны из приведенного ниже подробного описания, относящегося к предпочтительному варианту выполнения, со ссылкой на приложенный чертеж.

Краткое описание чертежей

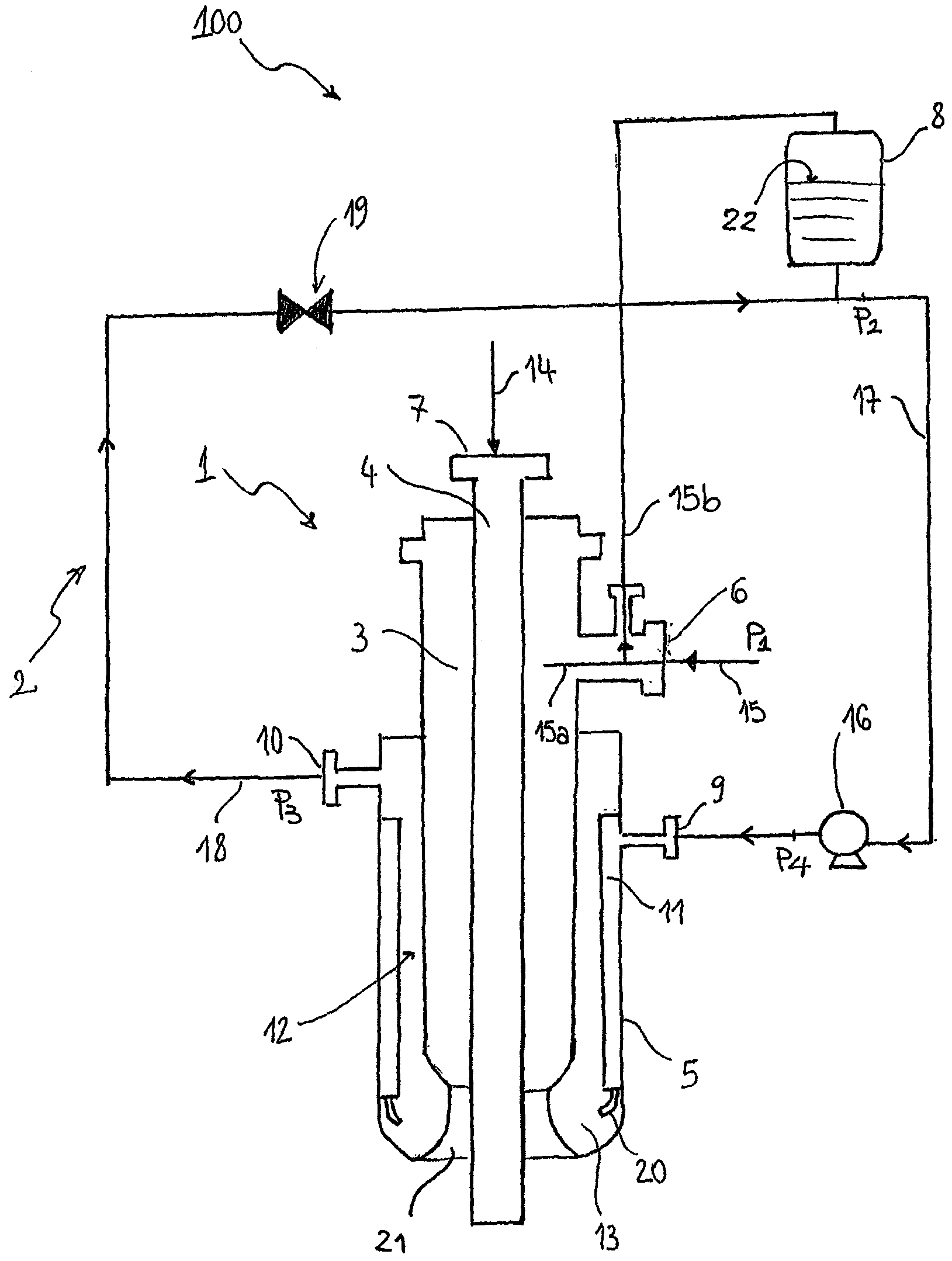

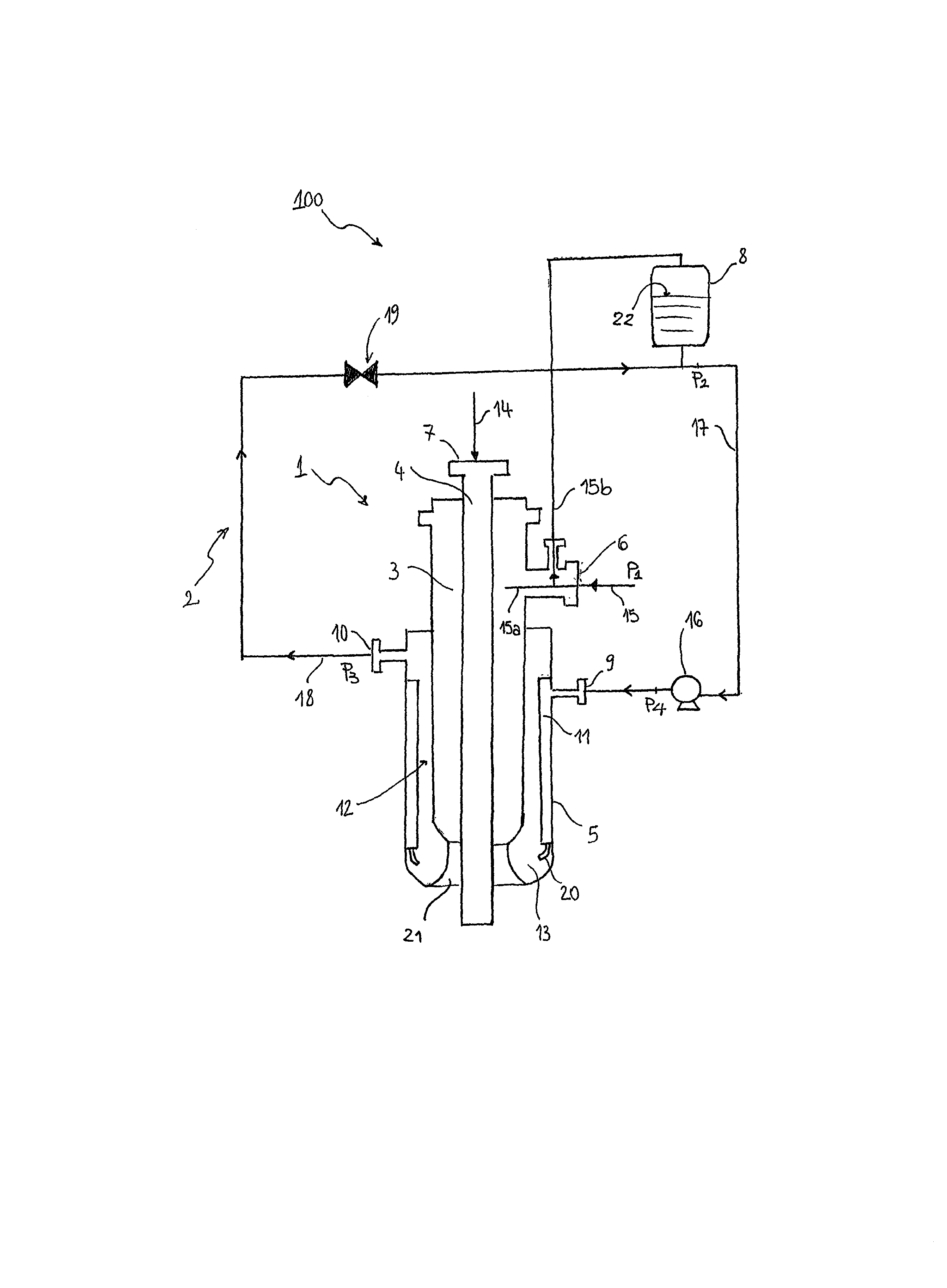

На чертеже представлен разрез горелки и схема соответствующей системы охлаждения, в соответствии с вариантом выполнения изобретения. Подробное описание осуществления изобретения

На чертеже показана горелка 100, приспособленная для использования в АТР или РОХ реакторе. Горелка 100 обычно помещается в верхнем конце такого АТР или РОХ реактора и устанавливается над камерой сгорания (на чертеже не показана).

Горелка 100 включает корпус 1 горелки и контур 2 охлаждения.

Корпус 1 горелки имеет коаксиальные наружную трубу 3 и внутреннюю трубу 4, присоединенные к отверстию 6 подачи углеводородного топлива и к отверстию 7 подачи окислителя, соответственно. Корпус 1 горелки также имеет камеру 5 охлаждения, присоединенную к контуру 2 охлаждения для циркуляции охлаждающей текучей среды (далее - жидкости), например воды, по стенкам трубы 3 топлива и трубы 4 окислителя.

Труба 3 топлива и труба 4 окислителя выступают в камеру сгорания. В процессе работы, концевые поверхности корпуса 1, например поверхность 21, обращены прямо в камеру сгорания.

Камера 5 охлаждения окружает внешнюю поверхность трубы 3 топлива и имеет входное отверстие 9 для подачи охлаждающей жидкости и выходное отверстие 10 для выпуска охлаждающей жидкости, соединенные с контуром 2 охлаждения.

Корпус 1 горелки имеет газовую область, находящуюся под действием давления газа (конкретно, внутри труб 3, 4); части и поверхности, обращенные к камере сгорания, например поверхность 21, и водную область, находящуюся под воздействием давления воды (или любой другой охлаждающей жидкости) в контуре 2.

На чертеже представлен предпочтительный вариант выполнения, в котором камера 5 охлаждения имеет внешнюю рубашку 11 и внутреннюю рубашку 12. Внутренняя рубашка 12 соприкасается с трубой 3 топлива. Внешняя рубашка 11 имеет гидравлическое соединение с входным отверстием 9 подачи охлаждающей жидкости, а внутренняя рубашка 12, напротив, имеет гидравлическое соединение с выходным отверстием 10 для выпуска охлаждающей жидкости. Обе рубашки, 11 и 12, соединены через патрубок 20 и соединительную камеру 13 в концевой области корпуса 1 горелки.

Контур 2 охлаждения в основном содержит расширительный бачок 8 для хранения охлаждающей жидкости, циркуляционный насос 16 и клапан 19. Клапан 19 предназначен для формирования заданного сброса давления в контуре 2, и, предпочтительно, устанавливается в части контура 2 между выходным отверстием 10 охлаждающей жидкости и расширительным бачком 8. Насос 16, предпочтительно, располагается в части между бачком 8 и входным отверстием 9.

Сброс давления в клапане 19 гарантирует, что давление охлаждающей жидкости всегда больше давления технологического газа горелки, а именно, топлива и окислителя, как будет показано более подробно ниже. В эквивалентных вариантах выполнения, клапан 19 может быть заменен подходящим дроссельным отверстием или одним или более элементами, пригодными для формирования такого же сброса давления.

Работа устройства происходит следующим образом.

Газообразное топливо 15, например природный газ, вводится в трубу 3 топлива через впускное отверстие 6, а подходящий окислитель 14 водится в трубу 4 окислителя через впускное отверстие 7. Окислителем 14, предпочтительно, является воздух, обогащенный воздух или кислород. Отверстие 6 подачи топлива имеет канал связи с расширительным бачком 8 по трубопроводу (линии) 15b, благодаря которому давление P1 в отверстии подачи топлива передается охлаждающей жидкости, находящейся в этом бачке 8. Таким образом, трубопровод 15b действует как уравнительный трубопровод расширительного бачка 8. Газовое топливо 15 поступает в трубу топлива в точке 15а, как показано на чертеже.

Следует отметить, что в процессе работы уравнительный трубопровод 15b входит в расширительный бачок 8 над свободной поверхностью 22 охлаждающей жидкости. Далее давление P1 передается на эту свободную поверхность 22, в то время как сама охлаждающая жидкость изолирует трубопровод 15b, который является частью области топлива, от трубопровода 17 охлаждающей жидкости. Трубопровод 15b выполняет только функцию уравнительного трубопровода, поддерживая повышенное давление внутри бачка 8; благодаря упомянутому изолирующему эффекту не происходит загрязнения контура 2 охлаждения топливом.

Охлаждающая жидкость, например вода, циркуляция которой осуществляется насосом 16, поступает в камеру 5 охлаждения через впускное отверстие 9, проходит по рубашкам 11 и 12 и выходит из корпуса 1 через выходное отверстие 10. Циркуляционный насос 16 компенсирует потери давления в контуре 1 и камере 5 охлаждения.

Связь между отверстием 15 подачи газового топлива и расширительным бачком 8 через трубопровод 15b определяет давление Р2 охлаждающей жидкости на выходе бачка 8 (а именно, давление на всасывающей стороне насоса 16), по существу равное давлению P1 в отверстии подачи топлива.

Давление Р3 охлаждающей жидкости на выходном отверстии 10 камеры 5 может быть представлено как:

P3=P1+ΔР0+ΔР1

где ΔР0 представляет собой перепад давления на клапане 19, a ΔP1 является распределенным падением давления в контуре. Обычно ΔР0 значительно превосходит ΔР1, а значит давление Р3 на выходе определяется сбросом давления на клапане 19.

Соответственно, напорное давление Р4 насоса 16 определяется суммой давления Р3 и потерь давления на камере 5 охлаждения.

Путем соответствующего выбора величины сброса ΔР0 давления, создаваемого клапаном 19, такого, чтобы сброс ΔР0 давления превышал некоторую пороговую величину, можно гарантировать, что давление в контуре 2 всегда будет больше давления Р1 в частности, давление в водном контуре превышает давление P1 на определенную величину, определяемую выбором ΔР0.

Таким образом, в изобретении гарантируется, что давление в контуре 2 охлаждения всегда больше давления в газовой области горелки, что предотвращает риск попадания газа (например, топлива или окислителя или их смеси) в контур 2 в случае нарушения герметичности. В частности, ΔР0 должен быть больше потерь давления в камере 5 охлаждения. В то же время, давление в контуре 2 охлаждения регулируется поддержанием повышенного давления в расширительном бачке 8 по линии 15b, то есть давление охлаждающей жидкости изменяется вместе с давлением газа в переходных режимах. Соответственно, в стенках корпуса 1 горелки не возникают напряжения из-за чрезмерного давления воды, когда внутри падает давление газа. Таким образом, настоящее изобретение решает поставленные выше задачи.

Сопутствующим преимуществом является возможность снижения толщины стенки, что уменьшает тепловую инерцию. Снижение тепловой инерции является благоприятным фактором для поверхностей, например, поверхности 21, обращенной к камере сгорания и испытывающей сильные термические напряжения.

На чертеже показан вариант выполнения горелки с одним корпусом. Настоящее изобретение также пригодно для горелок с большим числом корпусов, включая горелки с несколькими корпусами (например, для РОХ).

В вариантах выполнения с большим числом корпусов, корпуса горелки, предпочтительно, присоединяются к общему контуру 2 охлаждения. В этом случае, прокачиваемая насосом 16 охлаждающая жидкость разделяется на несколько потоков, каждый из которых независимо подается в соответствующий корпус 1 горелки через соответствующее входное отверстие 9, и выходит из этого корпуса через соответствующее выходное отверстие 10.