Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ИЗДЕЛИЯ И СТАЛЬНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ ОБРАЗОМ

Вид РИД

Изобретение

Настоящее изобретение относится к способу изготовления высокопрочного стального изделия и к высокопрочному стальному изделию, полученному при использовании данного способа.

Говоря более конкретно, настоящее изобретение относится к способу изготовления стального изделия, например, листовой стали или стальной детали, объединяющей хорошие характеристики относительного удлинения и высокий предел прочности.

Для изготовления различных деталей в автомобильной промышленности, в легковых автомобилях и грузовых автомобилях, в настоящее время используют высокопрочные листовые стали, полученные из DP-(двухфазные)-сталей или TRIP-(c пластичностью, обусловленной мартенситным превращением)-сталей.

В целях уменьшения массы оборудования, полученного из данных сталей, очень желательно увеличить предел прочности и предел текучести без уменьшения относительного удлинения, что является необходимым для демонстрации хорошей обрабатываемости без ухудшения свариваемости.

Для данной цели в публикации WO 2012/153008 предлагалось использовать стали CMnSi, содержащие от 0,15% до 0,4% С, от 1,5% до 3% Mn и от 0,005% до 2% Si, при этом такие стали подвергают термической обработке в целях получения полностью мартенситной структуры.

Таким образом, в публикации WO 2012/153008 раскрывается способ изготовления листовой стали или стальной детали, где сталь нагревают при температуре в диапазоне от 1050°С до 1250°С, затем подвергают черновой прокатке при температуре в диапазоне от 1150°С до 900°С, после этого охлаждают до температуры в диапазоне от 380°С до 600°С, подвергают конечной горячей прокатке при данной температуре, а впоследствии прямому закаливанию до температуры окружающей среды.

Данный способ изготовления делает возможным получение листовой стали или стальной детали, характеризующихся пределом прочности, большим, чем предел прочности для листовых сталей, которые изготавливают в результате аустенизации стали, а после этого закаливания для получения полного мартенситного твердения.

Однако, даже несмотря на то, что данный способ не ухудшает характеристики относительного удлинения для стали, он и не улучшает данные свойства. Суммарное относительное удлинение ТЕ для листовых сталей, полученных при использовании такого способа, в общем случае ограничивается значением, меньшим, чем 7%, для предела прочности, составляющего приблизительно 1600 МПа.

Таким образом, остается желательной возможность производства листовой стали или стальной детали, характеризующихся пределом текучести YS в диапазоне от более чем 1000 МПа вплоть до 1700 МПа, пределом прочности TS в диапазоне от более чем 1300 МПа вплоть до 2000 МПа, равномерным относительным удлинением UE, большим, чем 7%, суммарным относительным удлинением ТE, большим, чем 10%, произведением предел прочности × суммарное относительное удлинение (TS × TE), большим, чем 18000 МПа%, и произведением предел прочности × равномерное относительное удлинение (TS × UE), большим, чем 13000 МПа%. Данные свойства измеряют в соответствии со стандартом ISO 6892-1, опубликованным в октябре 2009 года. Необходимо подчеркнуть то, что вследствие различий методов измерения, в частности, вследствие различий размера использующегося образца, значения совокупного относительного удлинения в соответствии со стандартом ISO являются очень сильно различающимися, в частности, меньшими в сопоставлении со значениями совокупного относительного удлинения в соответствии со стандартом JIS Z 2201-05.

Для данной цели изобретение относится к способу изготовления стального изделия, включающему последовательные стадии:

- получение нагретого стального исходного изделия при температуре, находящейся в диапазоне от 380°С до 700°С, при этом нагретое стальное исходное изделие обладает метастабильной полностью аустенитной структурой, причем нагретое стальное исходное изделие имеет состав, содержащий в массовых процентах:

0,15% ≤ С ≤ 0,40%,

1,5% ≤ Mn ≤ 4,0%,

0,5% ≤ Si ≤ 2,5%,

0,005% ≤ Al ≤ 1,5%,

при этом 0,8% ≤ Si + Al ≤ 2,5%,

S ≤ 0,05%,

P ≤ 0,1%,

по меньшей мере, один элемент, выбираемый из числа Cr и Мо таким образом, что:

0% ≤ Cr ≤ 4,0%,

0% ≤ Mo ≤ 0,5%

и

2,7% ≤ Mn + Cr + 3 Mo ≤ 5,7%,

и необязательно один или несколько элементов, выбираемых из числа:

Nb ≤ 0,1%,

Ti ≤ 0,1%,

Ni ≤ 3,0%,

0,0005% ≤ B ≤ 0,005%,

0,0005% ≤ Ca ≤ 0,005%,

при этом остаток состава состоит из железа и неизбежных примесей, получающихся в результате плавления,

- проведения для нагретого стального исходного изделия стадии горячего формования при температуре, находящейся в диапазоне от 700°С до 380°С, с суммарной деформацией εb в диапазоне от 0,1 до 0,7 по меньшей мере в одном местоположении в нагретого стального исходного изделия для получения горячеформованного стального изделия, при этом структура стали остается полностью аустенитной, после этого

- закаливания горячеформованного стального изделия в результате его охлаждения при скорости охлаждения VR2, превосходящей критическую мартенситную скорость охлаждения, до температуры закаливания QT, меньшей, чем температура начала мартенситного превращения Ms для стали, в целях получения структуры, содержащей от 40% до 90% мартенсита, при этом остаток структуры представляет собой аустенит, после этого

- сохранения изделия при температуре выдерживания РТ в диапазоне от QT до 470°С или повторного нагрева изделия вплоть до нее и выдерживания изделия при температуре РТ в течение продолжительности периода времени Pt в диапазоне от 5 сек до 600 сек.

В соответствии с другими выгодными аспектами изобретения способ включает один или несколько следующих далее признаков, рассматриваемых индивидуально или в соответствии с любой технически возможной комбинацией:

- способ, кроме того, включает стадию охлаждения выдерживаемого изделия вплоть до температуры окружающей среды при скорости охлаждения, большей, чем 0,005°С/сек, в целях получения свежего мартенсита;

- нагретое стальное исходное изделие представляет собой горячекатаную листовую сталь, а стальное изделие представляет собой листовую сталь, и где стадией горячего формования является стадия прокатки;

- стадия получения нагретого стального исходного изделия включает:

• нагревание стального полуфабриката, имеющего состав, соответствующий пункту 1 формулы изобретения, до температуры, большей, чем температура АС3 для стали, в целях получения полностью аустенитной структуры,

• проведение для упомянутого стального полуфабриката стадии черновой прокатки при температуре, большей, чем температура Т2 в диапазоне от 1200 до 850°С, с суммарной деформацией обжатия εa, большей, чем 1, в целях получения нагретого стального исходного изделия;

- нагретое стальное исходное изделие характеризуется средним размером аустенитного зерна, меньшим, чем 30 мкм;

- исходное изделие представляет собой стальную заготовку, стальное изделие представляет собой стальную деталь, и стадия получения нагретого стального исходного изделия включает нагревание стальной заготовки до температуры, большей, чем температура АС3 для стали, в целях получения полностью аустенитной структуры;

- стальная заготовка имеет толщину в диапазоне от 1,0 мм до 4,0 мм;

- стадией горячего формования является стадия горячей прокатки;

- стадией горячего формования является стадия горячего штампования;

- стадией горячего формования является стадия горячего ротационного выдавливания;

- стадией горячего формования является стадия роликового профилирования;

- стальная заготовка содержит по меньшей мере один слой покрытия;

- слой покрытия наносят на исходное изделие до нагревания, и слой покрытия представляет собой покрытие из алюминия или на алюминиевой основе или покрытие из цинка или на цинковой основе.

Изобретение также относится к стальному изделию, имеющему состав, содержащий в массовых процентах:

0,15% ≤ С ≤ 0,40%,

1,5% ≤ Mn ≤ 4,0%,

0,5% ≤ Si ≤ 2,5%,

0,005% ≤ Al ≤ 1,5%,

при этом 0,8% ≤ Si + Al ≤ 2,5%,

S ≤ 0,05%,

P ≤ 0,1%,

по меньшей мере, один элемент, выбираемый из числа Cr и Мо таким образом, что:

0% ≤ Cr ≤ 4,0%,

0% ≤ Mo ≤ 0,5%

и

2,7% ≤ Mn + Cr + 3 Mo ≤ 5,7%,

и необязательно один или несколько элементов, выбираемых из числа

Nb ≤ 0,1%,

Ti ≤ 0,1%,

Ni ≤ 3,0%,

0,0005% ≤ B ≤ 0,005%,

0,0005% ≤ Ca ≤ 0,005%,

при этом остаток состава состоит из железа и неизбежных примесей, получающихся в результате плавления,

причем структура по меньшей мере в одном из мест стального изделия состоит из:

- отпущенного мартенсита или пластинок мартенсита без карбидов при процентной доле площади поверхности, составляющей по меньшей мере 40%,

- свежего мартенсита в форме островов или пленок, при этом процентная доля площади поверхности для упомянутого свежего мартенсита находится в диапазоне от 5% до 30%, и

- аустенита при процентной доле площади поверхности в диапазоне от 5% до 35%.

В соответствии с другими выгодными аспектами изобретения стальное изделие включает один или несколько следующих далее признаков, рассматриваемых индивидуально или в соответствии с любой технически возможной комбинацией:

- произведение предела прочности TS для стали и равномерного относительного удлинения UE для стали является большим или равным 13000 МПа%;

- мартенситные пластинки имеют средний размер, меньший, чем 1 мкм, при этом соотношение сторон для упомянутых мартенситных пластинок находится в диапазоне от 2 до 5;

- максимальный размер островов упомянутого свежего мартенсита, характеризующегося соотношением сторон, уступающим 3, уступает 3 мкм;

- средний размер бывшего аустенитного зерна является меньшим, чем 30 мкм;

- соотношение сторон для бывшего аустенитного зерна является большим, чем 1,3;

- упомянутый аустенит имеет форму пленок или островов, при этом наименьший размер упомянутых пленок или островов имеет значение, уступающее 0,3 мкм, причем наибольший размер упомянутых пленок или островов имеет среднее значение, уступающее 2 мкм;

- упомянутый отпущенный мартенсит содержит согласно процентной доле площади поверхности менее, чем 0,5% карбидов в сопоставлении с поверхностью упомянутого отпущенного мартенсита, и упомянутые карбиды имеют средний размер, меньший, чем 50 нм;

- стальное изделие представляет собой листовую сталь, и структура всей листовой стали состоит из:

• отпущенного мартенсита или пластинок мартенсита без карбидов при процентной доле площади поверхности, составляющей по меньшей мере 40%,

• свежего мартенсита в форме островов или пленок, при этом процентная доля площади поверхности для упомянутого свежего мартенсита находится в диапазоне от 5% до 30%, и

• аустенита при процентной доле площади поверхности в диапазоне от 5% до 35%;

- стальное изделие представляет собой горячештампованную стальную деталь, и структура по меньшей мере 20% объема горячештампованной детали состоит из:

• отпущенного мартенсита или пластинок мартенсита без карбидов при процентной доле площади поверхности, составляющей по меньшей мере 40%,

• свежего мартенсита в форме островов или пленок, при этом процентная доля площади поверхности для упомянутого свежего мартенсита находится в диапазоне от 5% до 30%, и

• аустенита при процентной доле площади поверхности в диапазоне от 5% до 35%;

- стальное изделие содержит по меньшей мере один слой покрытия;

- упомянутый по меньшей мере один слой покрытия представляет собой цинк или сплав на цинковой основе или алюминий или сплав на алюминиевой основе;

- упомянутый по меньшей мере один слой покрытия наносят до горячего штампования.

Теперь изобретение будет описано подробно без введения ограничений и проиллюстрировано при использовании примеров и прилагающихся фигур, в числе которых:

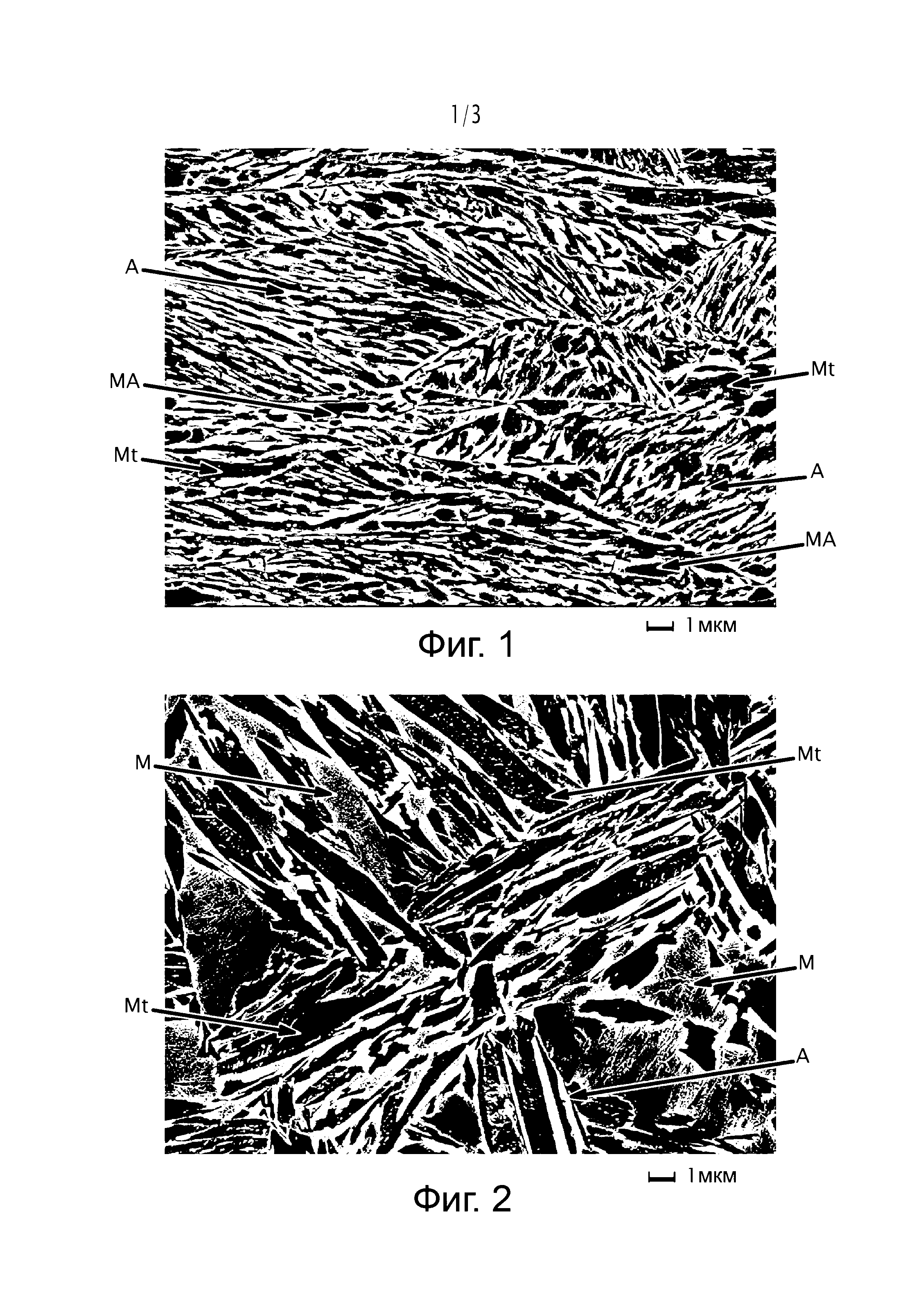

фиг. 1 представляет собой полученную при использовании сканирующего электронного микроскопа (СЭМ) микрофотографию, иллюстрирующую микроструктуру стального изделия, соответствующего изобретению;

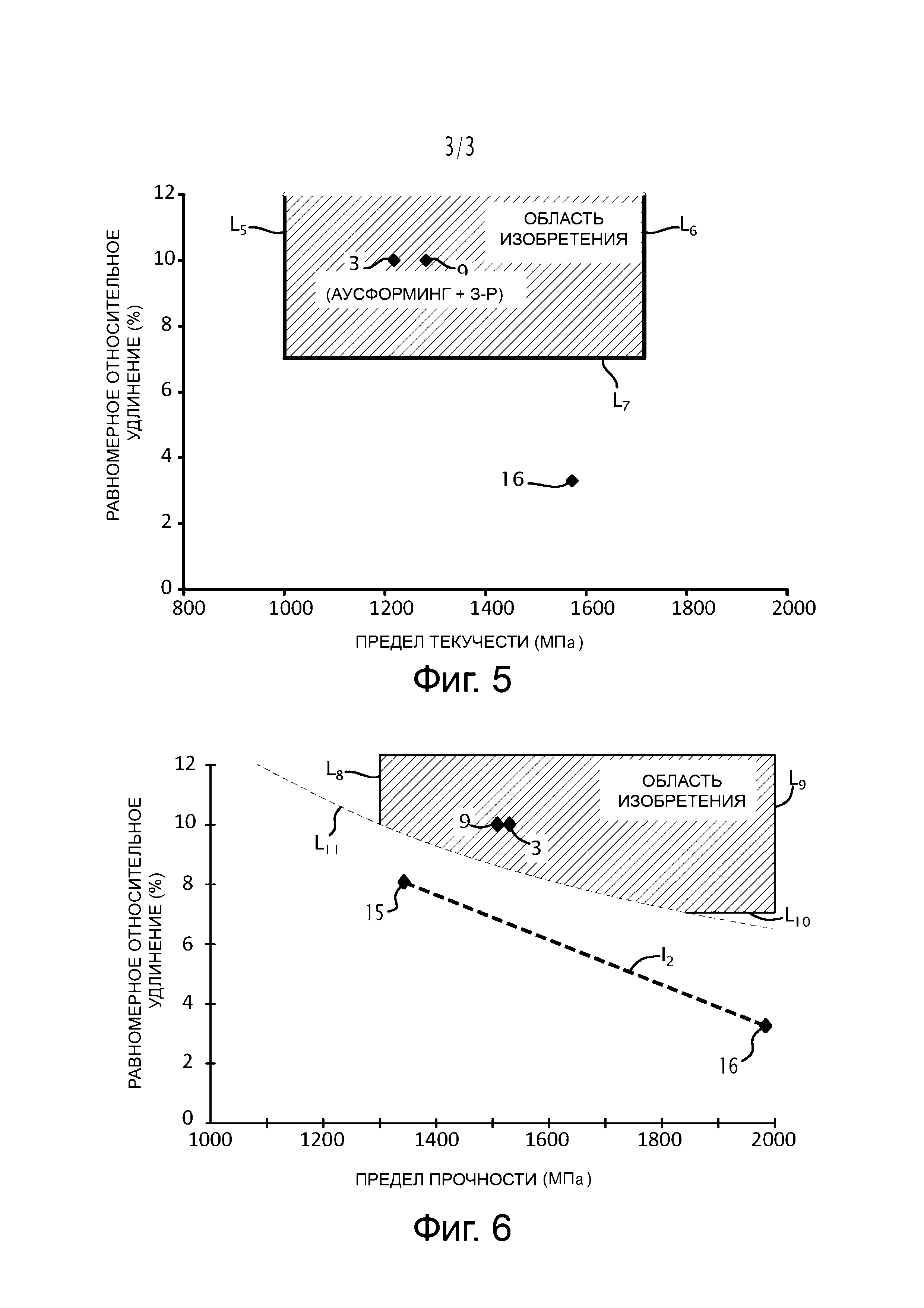

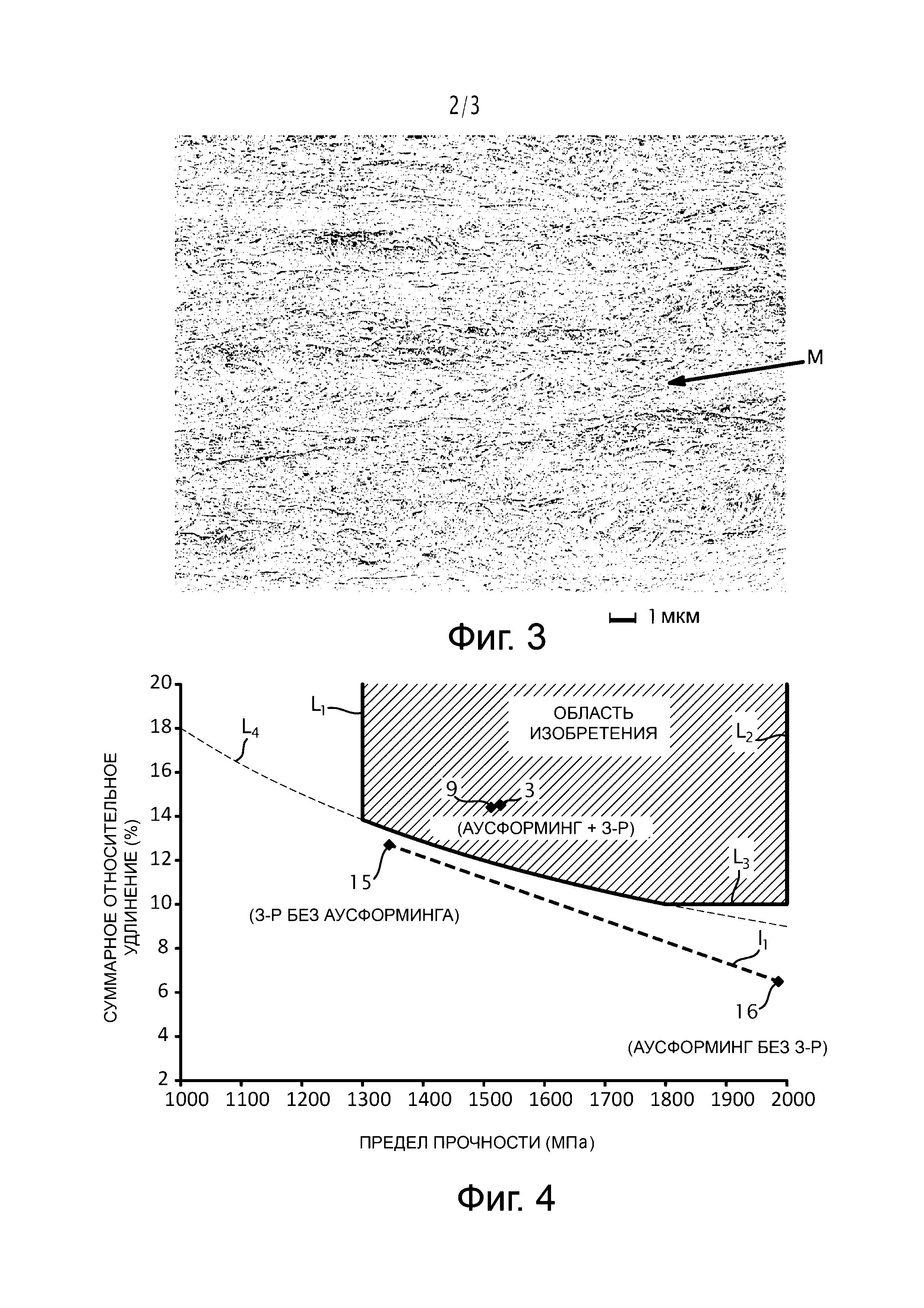

фиг. 2 и 3 представляют собой полученные при использовании микроскопа СЭМ микрофотографии, иллюстрирующие микроструктуру стального изделия, полученного при использовании способов изготовления, которые не соответствуют настоящему изобретению;

фиг. 4, 5 и 6 представляют собой графики, сопоставляющие механические свойства стального изделия, полученного при использовании способов изготовления, которые либо соответствуют, либо не соответствуют настоящему изобретению.

Стальное изделие, соответствующее настоящему изобретению, имеет следующий далее состав:

- 0,15% ≤ С ≤ 0,40% для обеспечения удовлетворительной прочности и улучшения стабильности остаточного аустенита. В частности, в случае уровня содержания углерода, меньшего, чем 0,15%, закаливаемость стали не будет достаточно хорошей, что не позволяет добиваться образования достаточного количества мартенсита с применением использующегося способа изготовления. В случае уровня содержания С, большего, чем 0,40%, ухудшится свариваемость для стали. Действительно, сварное соединение, производимое из листов, будет характеризоваться недостаточной ударной вязкостью. Предпочтительно уровень содержания углерода является большим или равным 0,25%. Предпочтительно уровень содержания углерода является не большим, чем 0,33%.

- 1,5% ≤ Mn ≤ 4,0%. Марганец уменьшает температуры Ас1, Ас3 и Ms, то есть, соответственно, температуру, при которой аустенит начинает формироваться при нагревании (Ас1), температуру, при которой превращение аустенита завершается при нагревании (Ас3), и температуру, при которой начинается превращение из аустенита в мартенсит при охлаждении (Ms). Таким образом, Mn улучшает стабильность остаточного аустенита в результате большего химического обогащения аустенита по Mn и в результате уменьшения размера зерна аустенита. Уменьшение размера аустенитного зерна приводит к уменьшению расстояния диффузии и поэтому ускоряет диффузию С и Mn во время стадии выдерживания температуры, которая может быть проведена во время цикла охлаждения при термической обработке. В целях получения эффекта стабилизации, достаточного для обеспечения деформирования стали в температурном диапазоне от 700 до 380°С во время охлаждения, уровень содержания Mn должен быть не меньшим, чем 1,5%. Помимо того, в случае уровня содержания Mn, большего, чем 4%, появляются зоны сегрегации, которые оказывают пагубное воздействие на пригодность к отбортовке внутренних кромок и ухудшают реализацию изобретения. Предпочтительно уровень содержания Mn является большим, чем 1,8%. Предпочтительно уровень содержания Mn является не большим, чем 2,5%.

- 0,5% ≤ Si ≤ 2,5% и 0,005% ≤ Al ≤ 1,5%, при этом уровни содержания кремния и алюминия, кроме того, удовлетворяют следующему далее соотношению: 0,8% ≤ Si + Al ≤ 2,5%. В соответствии с изобретением Si и Al совместно играют важную роль:

Кремний задерживает выделение цементита при охлаждении ниже температуры равновесного превращения Ае3. Поэтому добавление Si способствует стабилизации достаточного количества остаточного аустенита в форме островов. Si, кроме того, обеспечивает упрочнение твердого раствора и замедляет образование карбидов во время перераспределения углерода из мартенсита в аустенит, что представляет собой результат непосредственного осуществления стадии повторного нагревания и выдерживания, проводимой после частичного мартенситного превращения. При чрезмерно высоком уровне содержания на поверхности образуются оксиды кремния, что ухудшает пригодность для нанесения покрытия на сталь. Поэтому уровень содержания Si предпочтительно является меньшим или равным 2,5%.

Алюминий представляет собой очень эффективный элемент для раскисления стали в жидкой фазе во время выработки. Уровень содержания Al является не меньшим, чем 0,005% в целях получения достаточного раскисления стали в жидком состоянии. Кроме того, подобно Si Al стабилизирует остаточный аустенит. Уровень содержания Al является не большим, чем 1,5% в целях избегания появления включений, избегания возникновения проблем с окислением и обеспечения прокаливаемости материала.

Воздействия Si и Al на стабилизацию аустенита являются подобными. В случае уровней содержания Si и Al, таких, чтобы 0,8% ≤ Si + Al ≤ 2,5%, будет получена удовлетворительная стабилизация аустенита, что, тем самым, делает возможным получение желательных микроструктур.

- Сера и фосфор должны сохраняться на низких уровнях содержания, то есть, S ≤ 0,05% и P ≤ 0,1%, в целях недопущения чрезмерно большого ухудшения пластичности и ударной вязкости для деталей. Вследствие дороговизны достижения чрезмерно низкого уровня содержания серы по экономическим причинам предпочтительным является уровень содержания серы, больший, чем 0,0005%. Подобным образом предпочтительным является уровень содержания фосфора, больший, чем 0,0005%.

Сталь, соответствующая изобретению, содержит по меньшей мере один элемент, выбираемый из числа молибдена и хрома. Cr и Мо являются очень эффективными для задерживания превращения аустенита и предотвращения образования доэвтектоидного феррита или бейнита и могут быть использованы для реализации изобретения. В частности, данные элементы оказывают воздействие на диаграмму изотермических превращений при охлаждении (также известную под наименованием диаграммы время-температура-превращение (ТТТ)): добавления Cr и Мо приводят к отделению области ферритно-перлитного превращения от области бейнитного превращения, при этом ферритно-перлитное превращение происходит при более высоких температурах в сопоставлении с бейнитным превращением. Таким образом, данные области превращения имеют вид двух различных «выступов» на диаграмме ТТТ, которая раскрывает «впадину», делающую возможным деформирование стали при охлаждении между данными двумя выступами без стимулирования нежелательного превращения из аустенита в феррит, перлит и/или бейнит. Для композиций изобретения данный температурный диапазон деформирования заключен в пределах от 380 до 700°С. Горячее формование метастабильного аустенита в данном диапазоне известно под наименованием «аусформинга».

В случае содержания композицией стали Cr уровень содержания Cr должен быть не большим, чем 4,0%. Действительно, выше данного значения эффект от Cr насыщается, и увеличение его уровня содержания было бы дорогостоящим без получения какого-либо выгодного эффекта.

В случае содержания композицией стали Мо уровень содержания Мо будет не большим, чем 0,5% вследствие его высокой стоимости.

Кроме того, в соответствии с изобретением уровни содержания Mn, Cr и Мо являются такими, чтобы 2,7% ≤ Mn + Cr + 3 Mo ≤ 5,7%. Коэффициенты для Mn, Cr и Мо в данном соотношении отражают их соответствующие способности предотвращать превращение аустенита и обеспечивать твердение для получения достаточных механических свойств.

Сталь, соответствующая изобретению, необязательно содержит ниобий и/или титан.

В случае присутствия в состава Nb уровень содержания Nb не должен быть большим, чем 0,1%, а предпочтительно большим, чем 0,025%. В случае присутствия в состава Ti уровень содержания Ti не должен быть большим, чем 0,1%, а предпочтительно большим, чем 0,01%.

В данных количествах Nb создает сильный синергетический эффект совместно с В в отношении улучшения прокаливаемости стали, а Ti может предохранять В от образования BN. Кроме того, добавление Nb и Ti может привести к увеличению стойкости к размягчению мартенсита во время отпуска.

Данный эффект от Nb и Ti ощутимо проявляется при уровнях содержания Nb и Ti, больших, соответственно, чем 0,025% и 0,01%.

Каждый из уровней содержания Nb и Ti является не большим, чем 0,1% в целях ограничения твердения стали при высоких температурах, обеспечиваемого данными элементами, что сделает затруднительным производство тонколистового металла вследствие увеличения усилий при горячей прокатке.

Необязательно композиция может содержать никель в количестве, меньшем или равном 3,0%, а предпочтительно большем, чем 0,001%.

Сталь необязательно может содержать бор в количестве, находящемся в диапазоне от 0,0005% до 0,005%, в целях увеличения закаливаемости для стали. Действительно, существенное деформирование аустенита могло бы в результате приводить к ускоренному превращению аустенита в феррит во время охлаждения. Добавление В в количестве, находящемся в диапазоне от 0,0005% до 0,005%, способствует предотвращению данного раннего ферритного превращения.

Необязательно сталь может содержать кальций в количестве, находящемся в диапазоне от 0,0005% до 0,005%: в результате объединения с О и S Са способствует избеганию образования крупноразмерных включений, которые оказывают негативное воздействие на пластичность для сталей.

Остаток состава стали представляет собой железо и примеси, получающиеся в результате плавления. Примеси могут включать азот, при этом уровень содержания N является не большим, чем 0,010%.

Способ изготовления стального изделия, соответствующего изобретению, имеет своей целью изготовление стального изделия, обладающего по меньшей мере в одном местоположении в изделии микроструктурой, состоящей из отпущенного мартенсита или пластинок мартенсита без карбидов при процентной доле площади поверхности, составляющей по меньшей мере 40%, свежего мартенсита, присутствующего в форме островов или пленок, при этом процентная доля площади поверхности для упомянутого свежего мартенсита находится в диапазоне от 5% до 30%, и остаточного аустенита при процентной доле площади поверхности в диапазоне от 5% до 35%.

Данные признаки микроструктуры могут присутствовать во всей совокупности продукции или только в некоторых местоположениях в целях противостояния воздействию локально жестких напряжений. В последнем случае данные признаки микроструктуры должны присутствовать по меньшей мере в 20% объема изделия в целях получения значительного прочностного сопротивления.

Теперь будет описываться способ изготовления. Способ включает стадию получения нагретого стального исходного изделия при температуре, находящейся в диапазоне от 380°С до 700°С, при этом нагретое стальное исходное изделие обладает полностью аустенитной структурой. При обращении ниже к данному температурному диапазону и к составу стали необходимо понимать то, что данная аустенитная структура находится в метастабильном состоянии, то есть, что данную нагретое стальное исходное изделие получают со стадии нагревания в аустенитном диапазоне с последующим охлаждением при скорости, которая является достаточно высокой для того, чтобы для аустенита не было бы времени на превращение.

Нагретое исходное изделие, кроме того, имеет состав, содержащий в массовых процентах:

0,15% ≤ С ≤ 0,40%,

1,5% ≤ Mn ≤ 4,0%,

0,5% ≤ Si ≤ 2,5%,

0,005% ≤ Al ≤ 1,5%,

при этом 0,8% ≤ Si + Al ≤ 2,5%,

S ≤ 0,05%,

P ≤ 0,1%,

по меньшей мере один элемент, выбираемый из числа Cr и Мо таким образом, что:

0% ≤ Cr ≤ 4%,

0% ≤ Mo ≤ 2%

и

2,7% ≤ Mn + Cr + 3 Mo ≤ 5,7%,

и необязательно один или несколько элементов, выбираемых из числа:

Nb ≤ 0,1%,

Ni ≤ 3,0%,

Ti ≤ 0,1%,

0,0005% ≤ B ≤ 0,005%,

0,0005% ≤ Ca ≤ 0,005%,

при этом остаток состава состоит из железа и неизбежных примесей, получающихся в результате плавления.

нагретое исходное изделие представляет собой, например, полуфабрикат или заготовку.

Полуфабрикат определяют как лист, который подвергали стадии горячей прокатки, но толщина которого на данной ступени является большей, чем желательная конечная толщина.

Заготовку определяют как результат резки листовой или рулонной стали для получения формы, соотносящейся с желательной конечной геометрией производимой продукции.

В соответствии с изобретением нагретое исходное изделие подвергают по меньшей мере в одном местоположении исходного изделия воздействию стадии горячего формования при температуре, находящейся в диапазоне от 700°С до 380°С, с суммарной деформацией в диапазоне от 0,1 до 0,7, при этом структура стали остается полностью аустенитной, то есть, проводят аусформинг.

Стадия горячего формования может быть проведена на одной или нескольких последовательных ступенях. Поскольку режимы деформирования могут различаться при переходе от одного местоположения в изделии к другому вследствие геометрии изделия и режимов локальных напряжений эквивалентную суммарную деформацию εb в каждом месте в изделии определяют в виде  , где ε1 и ε2 представляют собой главные деформации, суммарно накопленные на всех ступенях деформирования.

, где ε1 и ε2 представляют собой главные деформации, суммарно накопленные на всех ступенях деформирования.

В случае проведения горячего формования в результате горячей прокатки суммарную деформацию εb будут определять исходя из первоначальной толщины листа ti до горячей прокатки и конечной толщины листа tf после горячей прокатки в виде:  .

.

В данных условиях получают пластически деформированную аустенитную структуру, где рекристаллизация не протекает.

Стадию горячего формования проводят в интервале температур от Т3 до T’3, где обе находятся в диапазоне от 380°С до 700°С, например, от 550°С до 450°С, в целях обеспечения уменьшения размера зерна аустенита, избегания рекристаллизации деформированного аустенита и избегания превращения аустенита во время стадии горячего формования. В частности, вследствие состава стали во время данной стадии горячего формования избегают образования феррита, перлита и/или бейнита.

Действительно, в соответствии с представленным выше раскрытием изобретения Mn улучшает стабильность остаточного аустенита.

Кроме того, Cr и Мо задерживают превращение аустенита и предотвращают образование доэвтектоидного феррита или бейнита в результате отделения области ферритно-перлитного превращения от области бейнитного превращения. Таким образом, данные области превращения имеют вид двух различных «выступов» на диаграмме на изотермических превращений (также известной под наименованием диаграммы время-температура-превращение (ТТТ)), таким образом, раскрывая «окно», делающее возможным деформирование стали при охлаждении между данными двумя выступами без образования феррита, перлита и/или бейнита. Таким образом, стадию горячего формования («аусформинг») предпочтительно проводят при температуре в пределах данного окна.

Стадия горячего формования приводит к увеличению предела прочности TS и предела текучести YS для стали в сопоставлении с тем, что имеет место для стали, не подвергнутой воздействию такой стадии горячего формования. В частности, стадия горячего формования приводит к увеличению ΔTS для предела прочности, составляющему по меньшей мере 150 МПа, и к увеличению ΔYS для предела текучести, составляющему по меньшей мере 150 МПа.

В данный момент горячеформованная продукция обладает структурой, состоящей из деформированного аустенита, при этом степень деформирования аустенита находится в диапазоне от 0,1 до 0,7, и причем средний размер зерен аустенита является меньшим, чем 30 мкм, предпочтительно меньшим, чем 10 мкм.

В соответствии с изобретением после этого горячеформованную изделие подвергают закаливанию в результате ее охлаждения при скорости охлаждения VR2, большей, чем критическая мартенситная скорость охлаждения, до температуры закаливания QT, меньшей, чем температура начала мартенситного превращения Ms для стали, в целях получения структуры, содержащей от 40% до 90% мартенсита, при этом остаток структуры представляет собой аустенит.

Вследствие желательности наличия конечной структуры, содержащей значительное количество остаточного аустенита, то есть, в диапазоне от 5% до 35%, температура QT не должна быть чрезмерно низкой и должна быть выбрана в соответствии с желательным количеством остаточного аустенита, в любом случае должна быть большей, чем температура превращения Mf для стали, то есть, температура, при которой мартенситное превращение является полным. Говоря более конкретно, для каждого химического состава стали возможным является определение оптимальной температуры закаливания QTop, которая обеспечивает достижение желательного уровня содержания остаточного аустенита. Специалисты в соответствующей области техники знают то, как определить данную теоретическую температуру закаливания QTop.

Вследствие протекания мартенситного превращения из деформированного и измельченного зерна аустенита уменьшение размеров пластинок мартенсита является большим, чем на предшествующем уровне техники, как это будет разъясняться ниже.

В целях надежного обеспечения содержания в структуре от 40% до 90% мартенсита для состава в соответствии с указанными выше диапазонами температура закаливания QT предпочтительно является меньшей, чем Ms – 20°C, а предпочтительно находится в диапазоне от 100°С до 350°С.

Без дополнительного охлаждения изделия, микроструктура которого на данный момент по существу состоит из остаточного аустенита и мартенсита, непосредственно после этого сохраняют при температуре выдерживания РТ, находящейся в диапазоне от QT до 470°С, или повторно нагревают вплоть до нее.

Например, изделие повторно нагревают до температуры выдерживания РТ, большей, чем Ms.

После этого изделие сохраняют при температуре РТ в течение продолжительности периода времени Pt, при этом Pt находится в диапазоне от 5 сек до 600 сек.

Во время данной стадии выдерживания углерод распределяется между мартенситом и аустенитом, то есть, диффундирует из мартенсита в аустенит, что приводит к улучшению пластичности мартенсита и увеличению уровня содержания углерода в аустените без появления значительного количества бейнита и/или карбидов. Обогащенный аустенит делает возможным получение TRIP-(c пластичностью, обусловленной мартенситным превращением)-воздействия на конечное изделие.

Степень распределения увеличивается при увеличении продолжительности стадии выдерживания. Таким образом, продолжительность выдерживания Pt выбирают достаточно длительной для получения по возможности более полного распределения. В целях оптимизирования обогащения аустенита по углероду продолжительность выдерживания Pt должна быть большей, чем 5 сек, а предпочтительно большей, чем 20 сек.

Однако, чрезмерно длительная продолжительность может привести к разложению аустенита и чрезмерно большому распределению для мартенсита и, таким образом, ухудшению механических свойств. Таким образом, продолжительность ограничивают в целях по возможности большего избегания образования феррита. Поэтому продолжительность выдерживания Pt должна быть меньшей, чем 600 сек. В заключение, изделие охлаждают вплоть до температуры окружающей среды при скорости охлаждения, требуемой для создания от 5% до 30% свежего мартенсита и получения процентной доли площади поверхности для остаточного аустенита в диапазоне от 5% до 35%. Предпочтительно скорость охлаждения должна быть большей, чем 0,005°С/сек.

Стадии закаливания и выдерживания определяют как стадию «закаливания и распределения» («Q-P»).

Таким образом полученное стальное изделие характеризуется наличием в местоположении, подвергнутом воздействию стадии горячего формования, микроструктуры, состоящей из отпущенного мартенсита или пластинок мартенсита без карбидов при процентной доле площади поверхности, составляющей по меньшей мере 40%, свежего мартенсита в форме островов или пленок, при этом процентная доля площади поверхности для упомянутого свежего мартенсита находится в диапазоне от 5% до 30%, и остаточного аустенита при процентной доле площади поверхности в диапазоне от 5% до 35%.

Пластинки мартенсита являются очень тонкими. Предпочтительно данные пластинки мартенсита в соответствии с получением характеристик при использовании метода ДОРЭ имеют средний размер, составляющий, самое большее, 1 мкм.

Кроме того, среднее соотношение сторон для данных пластинок мартенсита предпочтительно находится в диапазоне от 2 до 5.

Данные признаки, например, определяют в результате наблюдения микроструктуры при использовании сканирующего электронного микроскопа, имеющего эмиссионную пушку, («ЭП-СЭМ») при увеличении, большем, чем 1200х, в сочетании с устройством дифракции обратного рассеяния электронов («ДОРЭ»). Две смежные пластинки определяют в качестве раздельных пластинок при их разориентации по меньшей мере на 5°. После этого морфологию индивидуализированных пластинок определяют в результате проведения анализа изображений при использовании обычного программного обеспечения, известного для специалистов в соответствующей области техники. Таким образом, для каждой пластинки определяют наибольший размер lmax, наименьший размер lmin и соотношение сторон  . Это определение проводят в отношении образца при наличии по меньшей мере 1000 пластинок. Среднее соотношение сторон

. Это определение проводят в отношении образца при наличии по меньшей мере 1000 пластинок. Среднее соотношение сторон  , которое после этого определяют для данного образца, предпочтительно находится в диапазоне от 2 до 5.

, которое после этого определяют для данного образца, предпочтительно находится в диапазоне от 2 до 5.

Отпущенный мартенсит и пластинки мартенсита содержат менее, чем 0,5% карбидов согласно процентной доле площади поверхности в сопоставлении с тем, что имеет место для поверхности упомянутого отпущенного мартенсита и пластинок. Данные карбиды имеют средний размер, меньший, чем 50 нм.

Наибольший размер островов свежего мартенсита, характеризующихся соотношением сторон, уступающим 3, уступает 3 мкм.

Остаточный аустенит является обязательным, в частности, для улучшения пластичности. Как это было видно выше, остаточный аустенит деформируют при степени деформирования, находящейся в диапазоне от 0,1 до 0,7.

Предпочтительно остаточный аустенит имеет форму пленок или островов. Наименьший размер данных пленок или островов имеет значение, уступающее 0,3 мкм, а наибольший размер данных пленок или островов имеет среднее значение, уступающее 2 мкм. Уменьшение размера зерна остаточного аустенита приводит к улучшению его стабильности, такой, как во время деформирования, остаточный аустенит превращается в мартенсит в пределах большого интервала деформации. Остаточный аустенит также стабилизируется в результате распределения углерода из мартенсита в аустенит.

Средний размер бывшего аустенитного зерна, который является средним размером аустенита непосредственно до его превращения при охлаждении, то есть, в настоящем случае, средний размер аустенита для подачи далее на стадию горячего формования, является меньшим, чем 30 мкм, предпочтительно меньшим, чем 10 мкм. Кроме того, соотношение сторон для бывшего аустенитного зерна является большим, чем 1,3.

Для определения данного соотношения сторон бывшие аустенитные зерна выявляют на конечной продукции с применением подходящего для использования метода, известного для специалистов в соответствующей области техники, например, в результате травления при использовании реактива для травления на основе пикриновой кислоты. Бывшие аустенитные зерна наблюдают при использовании оптического микроскопа или сканирующего электронного микроскопа. После этого определяют соотношение сторон для бывших аустенитных зерен в результате анализа изображений при использовании обычного программного обеспечения, известного для специалистов в соответствующей области техники. В отношении образца при по меньшей мере 300 зернах определяют наибольший размер и наименьший размер бывших аустенитных зерен и определяют соотношение сторон для зерен в виде соотношения между наибольшим размером и наименьшим размером. Соотношение сторон, которое после этого определяют в виде средней величины для значений, полученных в отношении образцов, является большим, чем 1,3.

При использовании данного способа изготовления возможным является получение высокопрочного стального изделия, характеризующейся пределом текучести YS в диапазоне от более, чем 1000 МПа вплоть до 1700 МПа и пределом прочности TS в диапазоне от более, чем 1300 МПа вплоть до 2000 МПа совместно с равномерным относительным удлинением UE, составляющим по меньшей мере 7%, и общим относительным удлинением ТЕ, составляющим по меньшей мере 10%, при этом произведение TS × TE является большим, чем 18000 МПа%, а произведение TS × UE является большим, чем 13000 МПа%.

Действительно, даже в том случае, если закаливание до температуры QT с последующей стадией выдерживания при температуре РТ в результате приводит к уменьшению процентной доли площади поверхности для мартенсита в микроструктуре стали, что могло бы приводить к уменьшению предела прочности TS, данная обработка будет вызывать увеличение пластичности мартенсита в результате уменьшения размера зерен структуры, обеспечивать отсутствие карбидных выделений и приводить к образованию аустенита, обогащенного по углероду, так что данная обработка в результате приведет к увеличению предела текучести YS, предела прочности TS и равномерного и суммарного относительных удлинений.

В соответствии с одним первым вариантом осуществления изобретения осуществляют способ изготовления для изготовления листовой стали.

В соответствии с данным первым вариантом осуществления нагретое исходное изделие представляет собой горячекатаную листовую сталь, имеющую состав, соответствующий изобретению, а стадия горячего формования является стадией горячей прокатки.

Стадия получения нагретого исходного изделия, обладающего полностью аустенитной структурой, включает получение полуфабриката, имеющего состав, соответствующий изобретению, нагревание полуфабриката до температуры Т1, большей, чем температура АС3, для стали, в целях получения полностью аустенитной структуры и проведение для полуфабриката стадии черновой прокатки с суммарной деформацией обжатия εа, большей, чем 1, в целях получения горячекатаной листовой стали.

Полуфабрикат получают в результате отливки стали, имеющей состав, соответствующий изобретению. Отливка может быть проведена в форме слитков или непрерывно отливаемых слябов, имеющих толщину, составляющую приблизительно 200 мм. Отливка также может быть проведена в целях получения тонких слябов, имеющих толщину в несколько десятков миллиметров, например, в диапазоне от 50 мм до 80 мм.

Полуфабрикат подвергают полной аустенизации в результате нагревания до температуры Т1, находящейся в диапазоне от 1050 до 1250°С, в течение продолжительности периода времени t1, достаточной для обеспечения полной аустенизации. Таким образом, температура Т1 является большей, чем температура АС3, при которой завершается превращение феррита в аустенит при нагревании. Таким образом, данное нагревание в результате приводит к полной аустенизации стали и к растворению карбонитридов Nb, которые могут присутствовать в исходной продукции. Кроме того, температура Т1 является достаточно высокой для обеспечения проведения последующей стадии черновой прокатки выше Аr3.

После этого полуфабрикат подвергают черновой прокатке при температуре, находящейся в диапазоне от 1200°С до 850°С, при температуре конечной прокатки Т2, большей, чем Ar3, в целях сохранения полностью аустенитной структуры стали на данной ступени.

Общая деформация εа для черновой прокатки является большей, чем 1. При обозначении через ti толщины полуфабриката до черновой прокатки и через tf толщины полуфабриката после завершения черновой прокатки значение εа рассчитывают в виде:  .

.

Таким образом полученный средний размер аустенитного зерна является меньшим, чем 30 мкм. На данной ступени средний размер аустенитного зерна может быть измерен при использовании опытов, где стальной образец подвергают прямому закаливанию после стадии черновой прокатки. После этого образец разрезают вдоль направления, параллельного направлению прокатки, для получения поверхности среза. Поверхность среза полируют и подвергают травлению при использовании реактива, известного для специалистов в соответствующей области техники, например, реактива Бехета-Божара, который выявляет границы прежних аустенитных зерен.

После этого горячекатаную сталь охлаждают до температуры Т3, находящейся в диапазоне от 380°С до 700°С, при скорости охлаждения VR1, большей, чем 2°С/сек, в целях избегания превращения аустенита.

Затем горячекатаную сталь подвергают воздействию стадии конечной горячей прокатки с суммарной деформацией обжатия εb, находящейся в диапазоне от 0,1 до 0,7. Конечную горячую прокатку проводят в температурном диапазоне от 380°С до 700°С.

Таким образом полученная горячекатаная листовая сталь обладает структурой, которая все еще состоит из аустенита при наличии размера аустенитного зерна, уступающего 30 мкм, предпочтительно уступающего 10 мкм. Таким образом, горячекатаный лист подвергают аусформингу.

После этого горячекатаную листовую сталь охлаждают при скорости охлаждения VR2, большей, чем критическая мартенситная скорость охлаждения, вплоть до температуры закаливания QT в целях получения процентной доли площади поверхности для мартенсита в диапазоне от 40% до 90%, при этом остаток представляет собой непревращенный аустенит. Температура QT предпочтительно является меньшей, чем Ms – 20°С и большей, чем Mf, например, находящейся в диапазоне от 100°С до 350°С. Без дополнительного охлаждения лист непосредственно после этого сохраняют при температуре выдерживания РТ, находящейся в диапазоне от QT до 470°С, или повторно нагревают от температуры QT вплоть до данной температуры выдерживания РТ и сохраняют при температуре РТ в течение продолжительности периода времени Pt, при этом Pt находится в диапазоне от 5 сек до 600 сек. Во время данной стадии выдерживания углерод распределяется между мартенситом и аустенитом, то есть, диффундирует из мартенсита в аустенит без создания карбидов. Степень распределения увеличивается при увеличении продолжительности стадии выдерживания. Таким образом, продолжительность выбирают достаточно длительной для получения по возможности более полного распределения. Однако, чрезмерно длительная продолжительность может вызывать разложение аустенита и чрезмерно большое распределение для мартенсита и, таким образом, ухудшение механических свойств. Таким образом, продолжительность ограничивают в целях по возможности большего избегания образования феррита. В заключение, лист охлаждают вплоть до температуры окружающей среды при скорости охлаждения, большей, чем 0,005°С/сек, в целях получения от 5% до 30% свежего мартенсита и в целях получения процентной доли площади поверхности для остаточного аустенита в диапазоне от 5% до 35%.

В соответствии с одним вторым вариантом осуществления изобретения способ изготовления осуществляют для изготовления стальной детали.

В соответствии с данным вторым вариантом осуществления исходное изделие представляет собой стальную заготовку, имеющую состав, соответствующий изобретению.

Стадия получения нагретого исходного изделия включает получение стальной заготовки, имеющей состав, соответствующий изобретению, и нагревание стальной заготовки до температуры, большей, чем температура АС3 для стали, в целях получения полностью аустенитной структуры.

Стальная заготовка имеет толщину в диапазоне, например, от 1,0 мм до 4,0 мм.

Данную стальную заготовку получают в результате резки листовой или рулонной стали для получения формы, соотносящейся с желательной конечной геометрией производимой детали.

Данная стальная заготовка может не иметь покрытия или необязательно иметь предварительное покрытие. Предварительное покрытие может быть из алюминия или сплава на алюминиевой основе. В последнем случае предварительное покрытие может быть получено в результате окунания пластины в ванну из сплава Si-Al, содержащего при расчете на массу от 5% до 11% Si, от 2% до 4% Fe, необязательно от 15 ч./млн. до 30 ч./млн. Са, при этом остаток состоит из Al и примесей, получающихся в результате плавления.

Предварительное покрытие может быть из цинка или сплава на цинковой основе. Предварительное покрытие может быть получено в результате непрерывного горячего цинкования погружением или в результате цинкования с отжигом.

Стальную заготовку сначала нагревают до температуры Т1, большей, чем температура Ас3 для стали, предпочтительно находящейся в диапазоне от 900°С до 950°С, при скорости нагревания, например, большей, чем 2°С/сек, в целях получения полностью аустенитной структуры. Заготовку сохраняют при температуре Т1 в целях получения однородной температуры внутри заготовки. В зависимости от толщины заготовки, находящейся в диапазоне от 1,0 мм до 4,0 мм, время выдерживания при температуре Т1 находится в диапазоне от 3 минут до 10 минут.

Данная стадия нагревания, которую предпочтительно проводят в печи, в результате приводит к полной аустенизации стали.

После этого нагретую стальную заготовку извлекают из печи, переводят в устройство для горячего формования, например, горячештамповочный пресс, и охлаждают до температуры Т3, находящейся в диапазоне от 380°С до 700°С, при скорости охлаждения VR1, большей, чем 2°С/сек, в целях избегания превращения аустенита. Перевод заготовки может быть проведен до или после охлаждения заготовки до температуры Т3. В любом случае данный перевод должен быть достаточно быстрым в целях избегания превращения аустенита. После этого стальную заготовку подвергают воздействию стадии горячего формования в температурном диапазоне, заключенном в пределы от 380°С до 700°С, например, заключенном в пределы от 450°С до 550°С, в целях обеспечения твердения аустенита, избегания рекристаллизации деформированного аустенита и избегания превращения аустенита во время стадии горячего формования. Таким образом, данную стадию горячего формования проводят в результате аусформинга.

Деформирование может быть проведено при использовании способов, таких, как горячая прокатка или горячее штампование в прессе, роликовое профилирование или горячее ротационное выдавливание.

Стадия горячего формования может быть проведена на одной или нескольких ступенях. Заготовку деформируют с деформацией εb, находящейся в диапазоне от 0,1 до 0,7 по меньшей мере в одном местоположении в заготовке.

В соответствии с одним вариантом осуществления режим деформирования выбирают таким образом, чтобы накопленная деформация εb находилась бы в диапазоне от 0,1 до 0,7 во всей заготовке.

Необязательно деформирование проводят таким образом, чтобы данное состояние удовлетворялось бы только в некоторых конкретных местоположениях в заготовке, соответствующих местоположениям, подвергнутым воздействию наибольшего напряжения, где желательными являются в особенности высокие механические свойства. Местоположение в таким образом деформированной заготовке представляет по меньшей мере 20% объема заготовки в целях получения значительного улучшения механических свойств в конечной детали.

В соответствии с данным вариантом осуществления получают изделие, обладающее механическими свойствами, различающимися при переходе от одного местоположения в изделии к другому.

Таким образом полученная стальная деталь в местоположениях, подвергнутых воздействию стадии горячего формования, обладает структурой, которая состоит из аустенита, характеризующегося размером аустенитного зерна, уступающим 30 мкм, предпочтительно уступающим 10 мкм.

После этого таким образом полученную стальную деталь охлаждают при скорости охлаждения VR2, превосходящей критическую мартенситную скорость охлаждения, до температуры закаливания QT, предпочтительно меньшей, чем Ms – 20°С, например, находящейся в диапазоне от 100°С до 350°С, в целях получения процентной доли площади поверхности для мартенсита, находящейся в диапазоне от 40% до 90%, при этом остаток представляет собой аустенит.

Затем стальную деталь повторно нагревают вплоть до температуры выдерживания РТ, находящейся в диапазоне от QT до 470°C, или сохраняют при ней и сохраняют при температуре РТ в течение продолжительности периода времени Pt, при этом Pt находится в диапазоне от 5 сек до 600 сек.

В заключение, деталь охлаждают вплоть до температуры окружающей среды при скорости охлаждения, большей, чем 0,005°С/сек, в целях получения от 5% до 30% свежего мартенсита и в целях получения от 5% до 35% остаточного аустенита.

В порядке примера и сопоставления при использовании различных способов изготовления производили листы, изготовленные из сталей, имеющих состав, приведенный в таблице 1.

Примеры

Таблица 1. Состав сталей

|

Первую серию сталей (испытания от 1 до 7 в таблицах 2 и 3) производили в соответствии с первым вариантом осуществления изобретения в результате нагревания полуфабрикатов, имеющих приведенные выше составы, при температуре Т1 в течение продолжительности периода времени t1, после этого проведения для нагретого полуфабриката черновой прокатки при температуре Т2 в диапазоне от 1200°С до 850°С с суммарной деформацией обжатия 2.

Затем листы охлаждали до температуры Т3 при скорости охлаждения VR1, большей, чем 20°С/сек, после этого подвергали воздействию стадии конечной горячей прокатки, начиная при температуре Т3 и заканчивая при температуре Т3’, с суммарной деформацией обжатия εb.

Затем листы охлаждали до температуры QT, непосредственно после этого повторно нагревали до температуры выдерживания РТ и сохраняли при температуре РТ в течение продолжительности периода времени Pt (испытания от 3 до 6 в приведенной ниже таблице 2).

В заключение, листы охлаждали вплоть до температуры окружающей среды при скорости охлаждения, большей, чем 0,1°С/сек.

Вторую серию листов (испытания 8 – 14 в таблицах 2 и 3) производили в соответствии со вторым вариантом осуществления.

Стальные заготовки, имеющие заданные составы, в данном случае листовые стали, имеющие толщину 3 мм, нагревали до температуры Т1 при скорости нагревания, превосходящей 2°С/сек, и сохраняли при температуре Т1 в течение продолжительности периода времени t1.

После этого нагретые стальные заготовки охлаждали до температуры Т3 при скорости охлаждения VR1, большей, чем 2°С/сек, затем подвергали воздействию стадии горячего формования, начиная при температуре Т3 и заканчивая при температуре Т3’, с суммарной деформацией обжатия εb. В условиях изобретения после данной стадии горячего формования горячеформованные листы все еще были полностью аустенитными.

После этого листы охлаждали до температуры QT, затем повторно нагревали до температуры выдерживания РТ и сохраняли при температуре РТ в течение продолжительности периода времени Pt.

В заключение, листы охлаждали вплоть до температуры окружающей среды при скорости охлаждения, большей, чем 0,1°С/сек.

В сравнительных целях третью серию листов изготавливали при использовании способов изготовления, не соответствующих изобретению, (испытания от 15 до 18 в таблицах 2 и 3).

Способы изготовления в испытаниях 15 и 17 отличаются от способов изготовления, использующихся для первой и второй серий примеров, тем, что они не включали стадии горячего формования при температуре, находящейся в диапазоне от 700°С до 380°С.

Способы изготовления из испытаний 16 и 18 отличаются от способов изготовления, использующихся для первой и второй серий примеров, тем, что листы охлаждали вплоть до температуры окружающей среды непосредственно после стадии конечной прокатки без какой-либо стадии выдерживания, то есть, без какой-либо стадии «закаливания и распределения».

Параметры изготовления для первой, второй и третьей серий листов приведены в таблице 2, а полученные структуры и механические свойства приведены в таблице 3.

Таблица 2. Условия изготовления.

|

Подчеркнутые значения: не в соответствии с изобретением

Таблица 3. Полученные механические свойства и микроструктуры.

|

Подчеркнутые значения: не в соответствии с изобретением. н/о: не определено

Микроструктуры стали, соответствующие примерам 1 – 13, содержат более, чем 40% отпущенного мартенсита или пластинок феррита без карбида, 5 – 30% островов или пленки свежего мартенсита и аустенит в количестве в диапазоне от 5 до 35%. Микроструктуры стали, соответствующие примерам 1 – 13, таковы, что пластинки мартенсита имеют средний размер, меньший, чем 1 мкм, и соотношение сторон для пластинок мартенсита находится в диапазоне от 2 до 5. Кроме того, соотношение сторон для бывшего аустенитного зерна является большим, чем 1,3 для примеров 1 – 13.

Данные примеры характеризуются напряжением для предела текучести YS, находящимся в диапазоне от 1000 МПа до 1700 МПа, пределом прочности TS, находящимся в диапазоне от 1300 МПа до 2000 МПа, равномерным относительным удлинением, большим, чем 7%, суммарным относительным удлинением, большим, чем 10%, произведением (предел прочности × суммарное относительное удлинение), большим, чем 18000 МПа%, и произведением (предел прочности × равномерное относительное удлинение), большим, чем 13000 МПа%.

В испытаниях 11, 17 и 18 имеются одни и ту же составы. Испытание 11 получали при использовании способа изготовления, соответствующего изобретению и включающего как стадию горячего формования при температуре, находящейся в диапазоне от 700°С до 380°С, так и стадию выдерживания, в то время как испытание 17 получали при использовании способа изготовления, который не включает какой-либо стадии горячего формования при температуре, находящейся в диапазоне от 700°С до 380°С, а испытание 18 получали при использовании способа изготовления, который не включает какой-либо стадии выдерживания, делающей возможным распределение углерода в мартенсите.

Другими словами:

- Испытание 11, соответствующее изобретению, включает аусформинг и стадию «закаливания и распределения»;

- Испытание 17, не соответствующее изобретению, включает только стадию «закаливания и распределения» без аусформинга;

- испытание 18, не соответствующее изобретению, включает только стадию аусформинга без стадии «закаливания и распределения».

Фиг. 1, 2 и 3 демонстрируют сопоставление структуры, соответственно, для испытаний 11, 17 и 18. На данных фигурах аустенит (А) имеет вид совсем светло-серых или белых зон, свежий мартенсит (М) имеет вид светло-серых зон, а отпущенный мартенсит (Mt) имеет вид темно-серых зон при наличии или при отсутствии небольших белых частиц, представляющих карбиды. МА обозначает острова аустенит/мартенсит.

Как это демонстрирует сопоставление структуры из испытания 11 (проиллюстрированной на фиг. 1) со структурой из испытания 17 (проиллюстрированной на фигуре 2), комбинация из стадии горячего формования при температуре, находящейся в диапазоне от 700°С до 380°С, и стадии выдерживания при температуре РТ в диапазоне от QT до 470°С в соответствии с изобретением обеспечивает получение намного более мелкой и более однородной структуры в сопоставлении с тем, что имеет место для способа, включающего стадию выдерживания, но не стадию горячего формования при температуре, находящейся в диапазоне от 700°С до 380°С.

Структура из испытания 18, проиллюстрированная на фиг. 3, содержит по существу свежий мартенсит. Как это демонстрирует данный результат, при отсутствии стадии выдерживания, делающей возможным распределение углерода в мартенсите, аустенит почти что полностью превращается в свежий мартенсит при охлаждении.

Следствия данных различий в структурах в отношении механических свойств листов ярко выражаются при сопоставлении механических свойств из испытаний 3, 9, 15 и 16.

Подобно испытаниям 11, 17 и 18 испытания 3, 9, 15 и 16 имеют один и тот же состав и получались при использовании различных способов изготовления.

Испытания 3 и 9 получали при использовании способа изготовления, соответствующего изобретению и включающего как стадию горячего формования при температуре, находящейся в диапазоне от 700°С до 380°С, так и стадию выдерживания. Испытания как 3, так и 9 характеризуются пределом текучести, большим, чем 100 МПа, пределом прочности растяжении, большим, чем 1600 МПа, равномерным относительным удлинением, большим, чем 7%, суммарным относительным удлинением, большим, чем 10%, и произведением предела прочности на суммарное относительное удлинение, большим, чем 18000 МПа%.

Наоборот, испытание 15 получали при использовании способа изготовления, который не включал какой-либо стадии горячего формования при температуре, находящейся в диапазоне от 380°С до 700°С. Испытание 15 несмотря на наличие хороших характеристик относительного удлинения характеризуется недостаточным пределом прочности, который является намного меньшим, чем 1600 МПа, таким образом, что произведение предела прочности на суммарное относительное удлинение является меньшим, чем 18000 МПа%, и произведение предела прочности на равномерное относительное удлинение является меньшим, чем 13000 МПа%. В частности, вследствие отсутствия стадии горячего формования при температуре, находящейся в диапазоне от 380°С до 700°С, во время изготовления испытания 15 микроструктура из испытания 15 не имеет пластинок мартенсита, характеризующихся средним размером, меньшим, чем 1 мкм, и соотношением сторон в диапазоне от 2 до 5.

Кроме того, испытание 16, полученное при использовании способа изготовления, который не включал какой-либо стадии выдерживания, делающей возможным распределение углерода в мартенсите, несмотря на демонстрацию высоких предела текучести и предела прочности характеризуется недостаточными равномерным и суммарным относительными удлинениями, таким образом, что произведение предела прочности на суммарное относительное удлинение является намного меньшим, чем 18000 МПа%, и произведение предела прочности на равномерное относительное удлинение является намного меньшим, чем 13000 МПа%.

Как это к удивлению демонстрируют данные примеры, использование как стадии горячего формования при температуре, находящейся в диапазоне от 700°С до 380°С, так и стадии выдерживания приводит к получению лучшего сочетания пластичности и прочностных свойств в сопоставлении со средними относительными удлинениями и прочностями, полученными при использовании стадии горячего формования при температуре, находящейся в диапазоне от 380°С до 700°С, или стадии выдерживания.

Данный эффект проиллюстрирован на фиг. 4, 5 и 6.

Фигу. 4 является графиком, представляющим суммарное относительное удлинение ТЕ из испытаний 3, 9, 15 и 16 в зависимости от их предела прочности TS. Область изобретения ограничивается линиями L1 (TS = 1300 МПа), L2 (TS = 2000 МПа), L3 (TE = 10%) и L4 (TS × TE = 18000 МПа%).

Как это демонстрирует фиг. 4, сочетание суммарное относительное удлинение/предел прочности, полученное при использовании способа изготовления, соответствующего изобретению и включающего как стадию горячего формования при температуре, находящейся в диапазоне от 700°С до 380°С, так и стадию выдерживания, является намного лучшим в сопоставлении с сочетанием суммарное относительное удлинение/предел прочности, полученным при использовании способа изготовления, включающего только стадию горячей прокатки при температуре, находящейся в диапазоне от 700°С до 380°С, (испытание 15) и суммарное относительное удлинение/предел прочности, полученным при использовании способа изготовления, включающего только стадию выдерживания, (испытание 16). Данное промежуточное сочетание суммарное относительное удлинение/предел текучести проиллюстрировано на фиг. 4 при использовании линии l1.

Кроме того, как это к удивлению демонстрируют данные результаты, способ, соответствующий изобретению, обеспечивает получение произведения предела прочности на суммарное относительное удлинение, большего, чем 18000 МПа%, в то время как такое высокое значение не получают вдоль линии l1.

Фиг. 5 является графиком, представляющим равномерное относительное удлинение UЕ из испытаний 3, 9, 15 и 16 в зависимости от их предела текучести YS. Область изобретения ограничивается линиями L5 (YS = 1000 МПа), L6 (YS = 1700 МПа) и L7 (UЕ = 7%).

Как это демонстрирует фиг. 5 подобно фиг. 4, равномерное относительное удлинение и предел текучести, полученные при использовании способа изготовления, соответствующего изобретению, являются намного лучшими в сопоставлении с сочетанием равномерное относительное удлинение/предел текучести, полученным при использовании способа изготовления, включающего только стадию выдерживания, (испытание 16).

Фиг. 6 является графиком, представляющим равномерное относительное удлинение UЕ из испытаний 3, 9, 15 и 16 в зависимости от их предела прочности TS. Область изобретения ограничивается линиями L8 (TS = 1300 МПа), L9 (TS = 2000 МПа), L10 (UE = 7%) и L11 (TS × UE = 13000 МПа%).

Как это демонстрирует фигура 6, сочетание равномерное относительное удлинение/предел прочности, полученное при использовании способа изготовления, соответствующего изобретению и включающего как стадию горячего формования при температуре, находящейся в диапазоне от 700°С до 380°С, так и стадию выдерживания, является намного лучшим в сопоставлении с сочетанием суммарное относительное удлинение/предел прочности, полученным при использовании способа изготовления, включающего только стадию горячей прокатки при температуре, находящейся в диапазоне от 700°С до 380°С, (испытание 15) и суммарное относительное удлинение/предел прочности, полученным при использовании способа изготовления, включающего только стадию выдерживания, (испытание 16). Данное промежуточное сочетание равномерное относительное удлинение/предел текучести проиллюстрировано на фиг. 6 при использовании линии l2.

Кроме того, как это к удивлению демонстрируют данные результаты, способ, соответствующий изобретению, обеспечивает получение произведения предела прочности на равномерное относительное удлинение, большего, чем 13000 МПа%, в то время как такое высокое значение не получают вдоль линии l2.

Таким образом произведенные листы или детали могут быть использованы для изготовления автомобильных деталей, таких как передний или задний обвязочные брусья, стойки кузова, брусья буфера.