Результат интеллектуальной деятельности: Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей

Вид РИД

Изобретение

Изобретение относится к области производства керамического сварочного флюса, используемого для сварки коррозионно-стойких и жаропрочных сталей соответствующей сварочной проволокой и для дуговой ленточной наплавки при изготовлении оборудования для нефтегазопереработки, систем транспортировки углеводородов.

Известен керамический флюс (Патент РФ №2228828, кл. В23К 35/362, опубл. 20.05.2004 г.) для автоматической сварки низколегированных сталей, содержащий плавиковый шпат, электрокорунд, обожженный магнезит, марганец металлический, ферротитан, ферробор и связующую добавку, содержащий дополнительно ферросилиций в количестве 0,2-0,5 по отношению к количеству марганца металлического, а также сфеновый концентрат и титаномагнетит, а в качестве связующей добавки - силикат натрия-калия при следующем соотношении компонентов, мас. %:

|

Однако такой керамический флюс имеет ограниченную сферу применения, определяемую его функциональным назначением, и не предназначен для автоматической сварки и наплавки высоколегированных коррозионно-стойких сталей аустенитного класса.

Известен керамический флюс для автоматической сварки и наплавки (Патент РФ №2493945 публ. 27.09.2013 бюл. №27), содержащий компоненты в следующем соотношении, мас. ч.: оксид алюминия, введенный в виде глинозема и/или электрокорунда 14-27, оксид магния 14-27, оксид натрия 0,1-4.0, оксид калия 0,1-3,0, оксид кремния 14-23, оксид кальция 0,1-6,0, фторид кальция 14-25, алюминиевый порошок 0,1-2,5, оксид циркония 0,1-9,0, оксид хрома 0,1-5,0, феррохром или металлический хром 0,1-4,0, ферромарганец или металлический марганец 0,1-4,0, ферромолибден или металлический молибден 0,1-4,0, силикат натрия - остальное. Отношение содержания оксида кремния к суммарному содержанию оксида алюминия и оксида циркония составляет 0,62-0,99, а отношение содержания оксида кремния к суммарному содержанию оксида магния и оксида натрия составляет 0,7-0,99. К основным недостаткам можно отнести использование дорогостоящих ферросплавов, что ведет к удорожанию продукции.

В настоящее время сварку высоколегированных сталей под флюсом осуществляют с применением или нейтральных по кислороду фторидных флюсов, или защитно-легирующих в сочетании с высоколегированной электродной проволокой.

Для сварки высоколегированных сталей наиболее рациональны фторидные флюсы типа АНФ -5, которые обеспечивают хорошую защиту и металлическую обработку металла сварочной ванны, что позволяет легировать сварочную ванну титаном через электродную проволоку. При этом, процесс сварки малочувствителен к образованию пор в металле шва из-за водорода. Однако фторидные безкислородные флюсы имеют относительно низкие технологические свойства. Широкое применение при сварке высоколегированных сталей (жаропрочных, нержавеющих и коррозионно-стойких) нашли флюсы трех марок одинакового химического состава, но с различным строением зерен: АН-26С - стекловидный, АН-26П - пемзовидный, АН-26СП - смесь зерен стекловидного и пемзовидного строения. В своем составе они содержат SiO2, СаО, Al2O3, CaF2 при следующем соотношении компонентов, масс. %:

|

Низкокремнистый низкомарганцовистый солеоксидный флюс с химической активностью Аф=0,45-0,5. При механизированной сварке хромоникелевых сталей под флюсом интенсивно протекает кремне - восстановительные процессы. В результате наплавленный металл в значительной степени обогащен мелкодисперсными оксидными включениями. Содержание кислорода в металле шва составляет 0,8-0,10%. Поэтому флюс не рекомендуется для сварки сталей толщиной более 40 мм. В сочетании с флюсом не рекомендуется использование сварочной проволоки с содержанием феррита менее 4% во избежание образования пор и трещин, особенно при сварке жестких конструкций. Существенным недостатком сварочного флюса марки АН-26С является его воздействие на экологию, так как данный сварочный флюс изготавливают посредством плавления шихтовых материалов.

Также известны и широко применяются в России флюсы от зарубежных производителей - ESAB (Швеция),  (Германия), Lincoln Electric (США) Однако стоимость импортных флюсов в 2-3 раза выше.

(Германия), Lincoln Electric (США) Однако стоимость импортных флюсов в 2-3 раза выше.

Наиболее близким, из известных решений по своей технической сущности и достигаемому результату является выбранный в качестве прототипа сварочный флюс марки ОК Flux 10.92 (ESAB) имеющий химический состав:

|

Данный флюс применяется для стыковой сварки материалов из нержавеющей стали и наплавки лентой из нержавеющей стали. Флюс является нейтральным, керамическим, легирующим шов. Наличие в составе Cr компенсирует его выгорание при сварке. В качестве источника Cr используется феррохром, на изготовление которого требуются дополнительные существенные затраты. Сырьем для получения феррохрома являются металлургические хромовые руды, которые должны содержать не менее 40% Cr2O3, а отношение Cr:Fe должно быть не ниже 2,5.

При его использовании обеспечивается стабильность процесса в широком диапазоне скоростей и токов, а также плавное перекрытие валиков наплавки. Однако стоимость данного флюса очень высокая.

К числу основных трудностей, которые возникают при сварке высоколегированных сталей, относится обеспечение стойкости металла шва и околошовной зоны против образования трещин, коррозионной стойкости сварных соединений, получение и сохранение в процессе эксплуатации требуемых свойств, сварного соединения, получение плотных швов.

Предложенное заявителем техническое решение решает проблему - создание отечественного, высокотехнологичного сварочного флюса, обеспечивающего получение высокого качества металла шва и наплавок.

К сварочным флюсам предъявляется ряд технологических и металлургических требований:

- быть более легкоплавким, чем основной и присадочный металл;

- хорошо растекаться по нагретой поверхности металла, обладать высокой жидкотекучестью;

- не должен выделять в процессе сварки ядовитые газы;

- не должен способствовать коррозии сварного соединения.

- должен иметь высокую реакционную способность, активно раскислять окислы, переводить их в легкоплавкие соединения или растворять их так, чтобы процесс удаления окислов из металла заканчивался до затвердевания сварочной ванны;

- образующийся во время сварки шлак должен хорошо защищать металл от окисления и от взаимодействия с газами окружающей атмосферы, а также хорошо отделяться от металла после остывания;

- плотность флюса должна быть меньше плотности основного и присадочного металла, чтобы шлак всплывал на поверхность сварочной ванны, а не оставался в металле шва.

Технический результат заявляемого изобретения выражается в расширении функциональных возможностей за счет обеспечения возможности автоматической сварки и наплавки высоколегированных коррозионно-стойких сталей аустенитного класса, в повышении сварочно-технологических свойств флюса- повышение стойкости металла швов и наплавок к межкристаллической коррозии, значительное уменьшение эффекта охрупчивания металла шва и наплавок и как следствие увеличение качества и срока службы сварного и наплавленного шва в широком диапазоне температур, а также значительное снижение себестоимости.

Сущность заявляемого технического решения выражается в совокупности существенных признаков, достаточных для достижения обеспечиваемого предлагаемым изобретением заявленного технического результата, который выражается в создании флюса, содержащего SiO2, СаО, MgO, Al2O3, CaF2, Cr, при этом в качестве источника Cr используется хромитовый песок. Хромитовый песок поставляется по ТУ 0741-001-23081308-12 химический состав которого, мас % : Cr2O3=46,80; Fe2O3=28,90; Al2O3=14,60 MgO=9,59; SiO2=0,36; СаО=0,05. Суммарное соотношение химических элементов флюса, мас. % Al2O3=13-18; SiO2=28-33; СаО=6-8; MgO=27-32; CaF2=8-12; Cr не менее 3

Расчет на 100% определяет содержание каждого компонента. Так содержание хромитового песка по рассчитанной рецептуре будет составлять 13%, а на 1 тонну это 130 кг. Это обеспечит содержание во флюсе требуемое количество хрома. Изобретение основано на экспериментально установленном факте. Получены положительные результаты испытаний на АО «Уралкриомаш» для применения флюса при изготовлении криогенных сосудов работающих под давлением с рабочей температурой до минус 270°С, а так же на ОАО «Рузхиммаш» - испытания на стойкость к межкристаллитной коррозии. В ходе экспериментов группой изобретателей впервые было подмечено, что предложенное массовое соотношение химического состава флюса дает жидкий шлак, хорошо защищающий ванну, растворяющий окислы хрома и раскисляющий металл шва. Содержание хрома во флюсе обеспечивает высокое содержание ферритной фазы в металле шва, чем снижается риск образования горячих трещин. Избыточное легирование высоколегированных марок сталей при сварке оптимизирует коррозионную стойкость, компенсируя ликвационную неоднородность сварного шва

Хромитовый песок широко применяется в литейном производстве. Особенность и преимущества хромитового песка - низкое термическое расширение, обеспечивает захолаживание поверхности, улучшает контроль затвердевания, снижается пригар и проникновение металла, низкий риск возникновения просечек. Его инертность к оксидам железа, а также плохая смачиваемость металлом, предотвращает образование химического и металлического пригара и улучшает условия кристаллизации металла. Применение в составе флюса хромитового песка позволило не только выполнить ряд предъявляемых технологических и металлургических требований и получить качественный сварной шов, но и существенно (в несколько раз) снизить стоимость сварочного флюса.

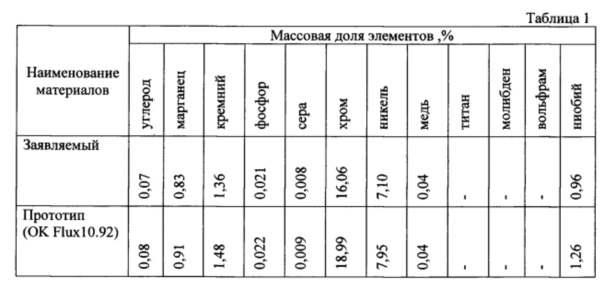

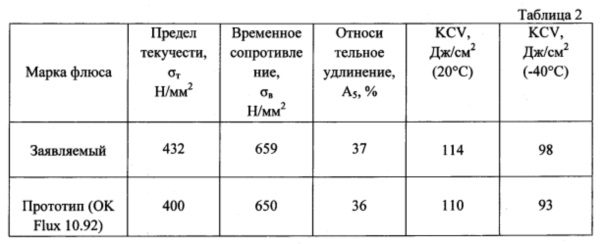

Химический состав наплавленного металла приведен в таблице 1

Результаты механических испытаний представлены в таблице 2

Использование заявляемого химического состава сварочного флюса позволяет осуществлять бездефектную сварку коррозионно-стойких сталей аустенитного класса и выполнять наплавочные работы различных деталей в тяжелом, нефтехимическом машиностроении с обеспечением высоких сварочно-технологических и металлургических характеристик. Предложенный флюс обеспечивает в широком диапазоне температур требуемое качество сварного шва и наплавленного металла.

В настоящее время выпущена партия заявленного сварочного флюса для применения в производстве ОАО «Рузхиммаш». Применение заявленного состава флюса позволило значительно снизить себестоимость продукции, оставляя на высоком уровне показатели качества наплавленного металла (металла шва).

Исследовали микроструктуру сварного соединения. Макро- и микроструктуру выявляли электролитическим травлением в концентрированной азотной кислоте.

Образец 1. Сварку образца осуществляли автоматическим способом проволокой марки Св-05Х20Н9ФБС диаметром 4 мм на постоянном токе обратной полярности. Режим сварки стыковых соединений (∅ проволоки 4 мм) в нижнем положении:

ток (А) 500-600;

напряжение (В) 30-35;

скорость сварки (м/ч) 20-25.

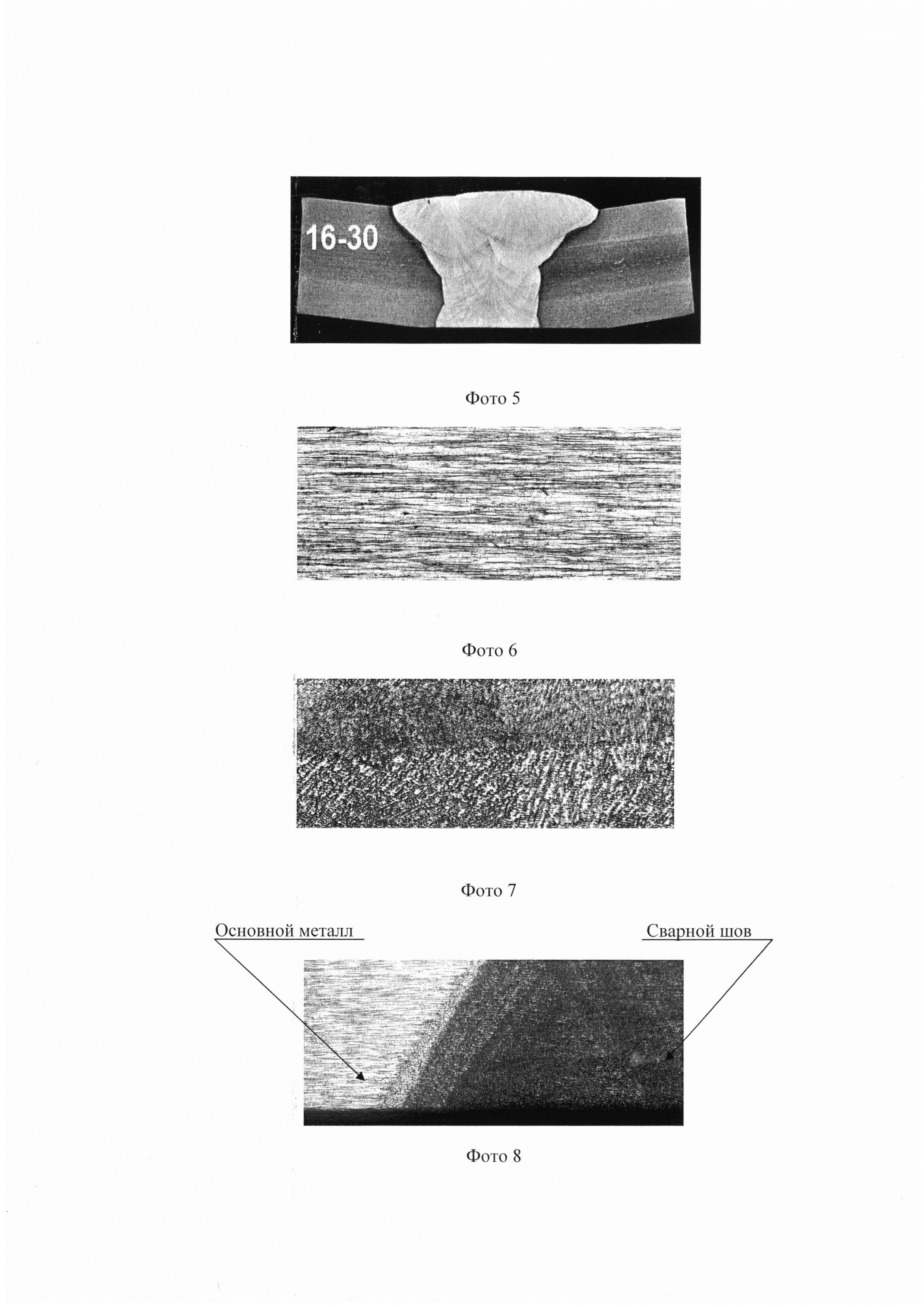

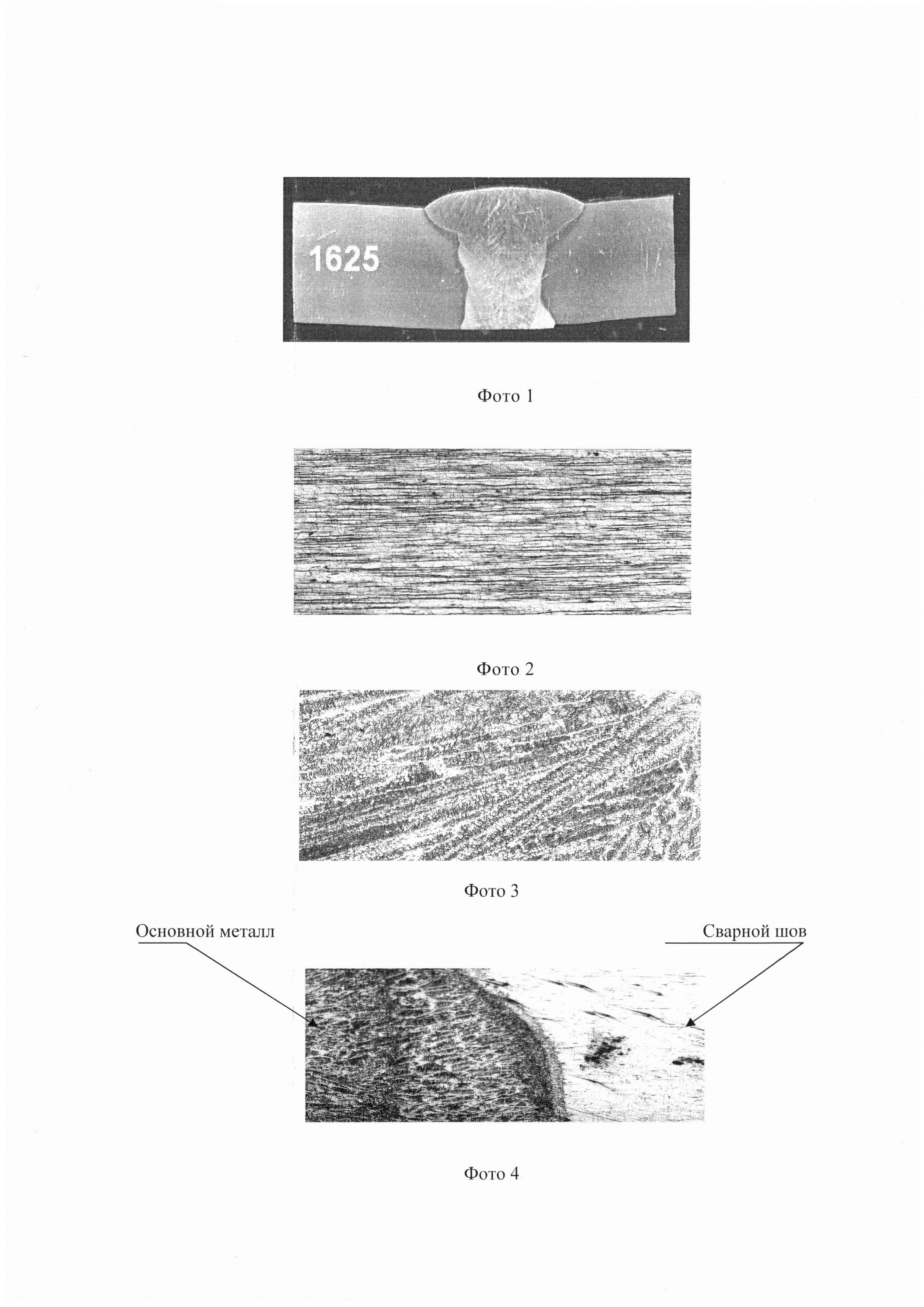

Поперечный макрошлиф представлен на фото 1.

Исследования сварного шва показали, что микроструктура металла пластин аустенитная, мелкозернистая, с величиной зерна 9 номера (фото 2). Микроструктура металла сварного шва аустенитная, с дендритной концентрационной неоднородностью (фото 3). Зона сплавления показана на фото 4.

Образец 2. Сварку образца осуществляли автоматическим способом сварочной проволокой марки Св-07Х25Н13 ∅ 4 мм на постоянном токе обратной полярности. Режим сварки стыковых соединений (∅ проволоки 4 мм) в нижнем положении:

ток (А) 500-600;

напряжение (В) 30-35;

скорость сварки (м/ч) 20-25

Поперечный макрошлиф представлен на фото 5.

Исследования сварного шва показали, что микроструктура металла пластин аустенитная, мелкозернистая, с величиной зерна 9 номера (фото 6). Микроструктура металла сварного шва аустенитная, с дендритной концентрационной неоднородностью (фото 7). Зона сплавления показана на фото 8.

Степень развития ячеисто-дендритной неоднородности определяется составом сплавов и условиями затвердевания. Дендритная и ячеистая структуры хорошо заметны на микрошлифах сварных соединений однофазных сплавов. Неоднородность твердого раствора тем лучше выявляется химическим травлением, чем выше концентрация легирующих элементов в сплавах. Во многих случаях ячейки и дендриты можно наблюдать непосредственно на поверхности сварных швов.

Структурную неоднородность сварного соединения можно существенно снизить термической обработкой.

Таким образом, исследования сварных швов на образцах показали, что при использовании флюса, изготовленного согласно предлагаемому изобретению, имеют хорошие сварочно-технологические свойства. Предлагаемый флюс для автоматической сварки коррозионностойких и жаропрочных сталей позволяет обеспечить благоприятное формирование металла шва и его высокую технологическую прочность в части сопротивляемости образованию горячих трещин. Также хочется отметить, что такой состав флюса снижает его себестоимость в 2-3 раза, что является важным критерием для отечественного потребителя.

Предлагаемый керамический флюс для автоматической сварки и наплавки высоколегированных коррозионно-стойких сталей аустенитного класса изготавливают по классической технологии.

Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей, содержащий SiO, CaO, MgO, AlO, CaF, Cr, отличающийся тем, что в качестве источника Cr используют хромитовый песок, имеющий химический состав, мас.%: CrO 46,80; FeO 28,90; AlO 14,60 MgO 9,59; SiO 0,36; CaO 0,05, при этом флюс содержит компоненты в следующем соотношении, мас.%: SiO 28-33; CaO 6-8; MgO 27-32; AlO 13-18; CaF 8-12; Cr - не менее 3.