Результат интеллектуальной деятельности: СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ КАЧЕСТВА ЛАЗЕРНОГО СВАРНОГО ШВА

Вид РИД

Изобретение

Изобретение относится к области неразрушающего контроля сварных швов пластических материалов. Оно касается способа, позволяющего производить диагностику качества таких сварных швов, а также устройства, осуществляющего такой способ.

Для достижения целей облегчения транспортных средств и обеспечения уменьшения выбросов СО2 в автомобильной промышленности ставится задача разработки деталей кузова из пластика с наполнителем для замены деталей, обычно изготавливаемых из листового проката.

Для соединения таких деталей из пластика, как правило, выполняют лазерный сварной шов. Сварной шов контролируют при помощи пирометра, который улавливает излучение, испускаемое сварной точкой. Этот сигнал после обработки дает информацию о качестве выполненного сварного шва. Однако пирометрическое средство контроля может иметь погрешности или со временем отклоняться. Поэтому необходимо иметь другие средства контроля, которые позволяют проверять качество сварных швов и обнаруживать возможные погрешности или отклонения пирометрической системы контроля.

Одним из наиболее распространенных средств является осуществление разрушающих тестов на образцах сварных деталей, например, действуя на них силами растяжения или сдвига. Основным недостатком этого типа тестов является то, что после тестов применявшиеся в них детали становятся непригодными для использования. Чтобы ограничить применение этих тестов, необходимо разработать неразрушающие методы.

Для решения этой задачи изобретение призвано предложить неразрушающий способ диагностики качества лазерного сварного соединения двух деталей из пластика, чтобы ограничить применение разрушающих методов. Изобретение призвано также предложить неразрушающий способ, результаты которого можно связать с результатами контроля при помощи пирометрической системы, чтобы обнаруживать возможные погрешности или отклонения и обеспечивать таким образом более точную калибровку указанной пирометрической системы контроля.

Для решения этих задач предложен способ диагностики качества лазерного сварного шва, выполненного между двумя деталями из пластика, содержащий следующие этапы:

а) измерение совокупности ослаблений ультразвука, характеризующих указанный лазерный сварной шов, посредством перемещения ультразвукового датчика вдоль указанного лазерного сварного шва;

b) вычисление взвешенной ширины Lp указанного лазерного сварного шва на основании указанной совокупности ослаблений ультразвука;

c) сравнение указанной взвешенной ширины Lp с заранее определенной пороговой взвешенной шириной Ls, при этом сварной шов считается приемлемым, если значение Lp превышает или равно Ls.

Таким образом, способ в соответствии с настоящим изобретением основан на измерении совокупности ультразвуковых ослаблений. Такое измерение не является разрушающим и, следовательно, позволяет использовать сварные детали после измерения, свойства которых не изменились. Кроме того, такой метод теста можно использовать автономно, и он может самостоятельно давать информацию о качестве лазерного сварного шва. Следовательно, это позволяет ограничить применение разрушающих методов.

Другим преимуществом этого метода является легкость и гибкость применения. Действительно, для осуществления теста достаточно поместить ультразвуковой датчик на сторону одной из сварных деталей и перемещать этот датчик вдоль сварного шва, соединяющего обе детали. Нет никакой необходимости перемещать сварные детали или располагать их в особом положении или действовать на них каким-либо механическим напряжением. Измерение можно повторять неограниченное количество раз, например, в случае сомнения о качестве сварки.

Согласно частному варианту осуществления, совокупность ультразвуковых ослаблений получают при помощи так называемого многоэлементного ультразвукового метода. Для этого метода используют датчик, состоящий из N элементов в виде линейной колодки. Эти элементы, задействованные при электронном сканировании, охватывают в ходе одного измерения всю ширину лазерного сварного шва. Таким образом, измерение является быстрым, и ширину шва можно измерить с высокой точностью.

Согласно варианту осуществления, указанную пороговую взвешенную ширину Ls определяют предварительно посредством сравнения совокупности взвешенных значений ширины Lp, полученных на наборе пар деталей из пластика, в котором каждая пара соединена лазерным сварным швом, с результатами, полученными при помощи метода разрушающих тестов на указанных парах деталей из пластика.

Разрушающие методы остаются контрольным инструментом, применяемым для тестирования качества лазерных сварных швов. Производя вышеупомянутые действия, можно точно определить пороговую ширину. Кроме того, благодаря неразрушающему методу, описанному в рамках настоящего изобретения, применение разрушающего метода можно ограничить образцами, и не проводить его на деталях, предназначенных для дальнейшего использования, например, на элементе автомобиля.

Предпочтительно указанный метод разрушающих тестов может состоять в определении сопротивления на растяжение или на сдвиг.

Согласно частному варианту, указанную взвешенную ширину Lp можно вычислить по формуле:

Lp = Σ(Pi x Li)/Lo ,

где Pi является длиной измерения датчика, Li является средней шириной сварного шва на каждом шаге датчика и Lo является общей длиной шва.

Это позволяет учитывать тот факт, что ширина шва может меняться во время пошагового перемещения ультразвукового датчика. Таким образом, по этой формуле определенное качество шва является общим качеством шва.

Согласно варианту, способ содержит также пирометрическое измерение, известное специалисту в данной области, позволяющее получить информацию о качестве сварного шва, при этом указанное пирометрическое измерение сопровождает лазерную сварку двух деталей. Преимуществом этой технологии является то, что она обеспечивает контроль сварных швов в реальном времени. Контроль при помощи этого метода может иметь погрешности, связанные с плохой калибровкой и/или с отклонениями.

Предпочтительно результат, относящийся к качеству сварного шва, полученный в соответствии с этапами а)-с), сравнивают с результатом, полученным посредством пирометрического измерения на указанном лазерном сварном шве, причем это сравнение позволяет определить, следует ли произвести повторную калибровку пирометрической системы. Это позволяет обнаруживать и корректировать возможные погрешности или отклонения системы контроля.

Предпочтительно заявленный способ содержит цикл обучения, на котором используют результат указанного сравнения между результатами этапов а)-с) и результатами пирометрического измерения. Таким образом, происходит автоматическое обновление базы данных пирометрической системы измерения каждый раз, когда осуществляют тесты при помощи ультразвукового метода.

Объектом изобретения является также устройство диагностики качества лазерного сварного шва пластического материала, содержащее пирометрическую систему измерения, ультразвуковой датчик, блок измерения ультразвука и вычислительный блок, отличающееся тем, что осуществляет описанный выше заявленный способ.

Другие признаки и преимущества изобретения будут более очевидны из нижеследующего описания варианта выполнения, представленного в качестве иллюстративного и не ограничительного примера, со ссылками на прилагаемые чертежи, на которых:

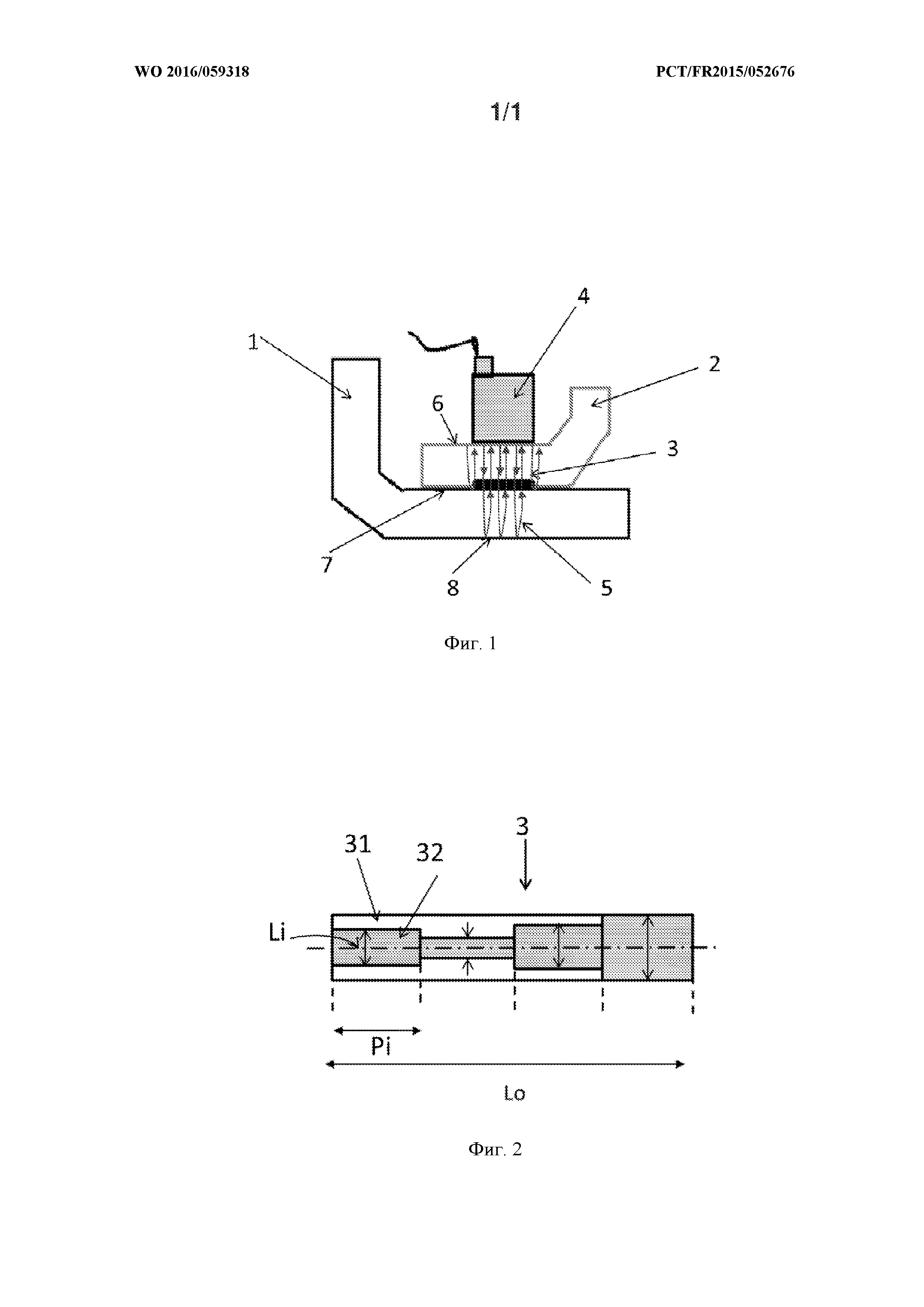

фиг. 1 - схема принципа измерения в соответствии с изобретением.

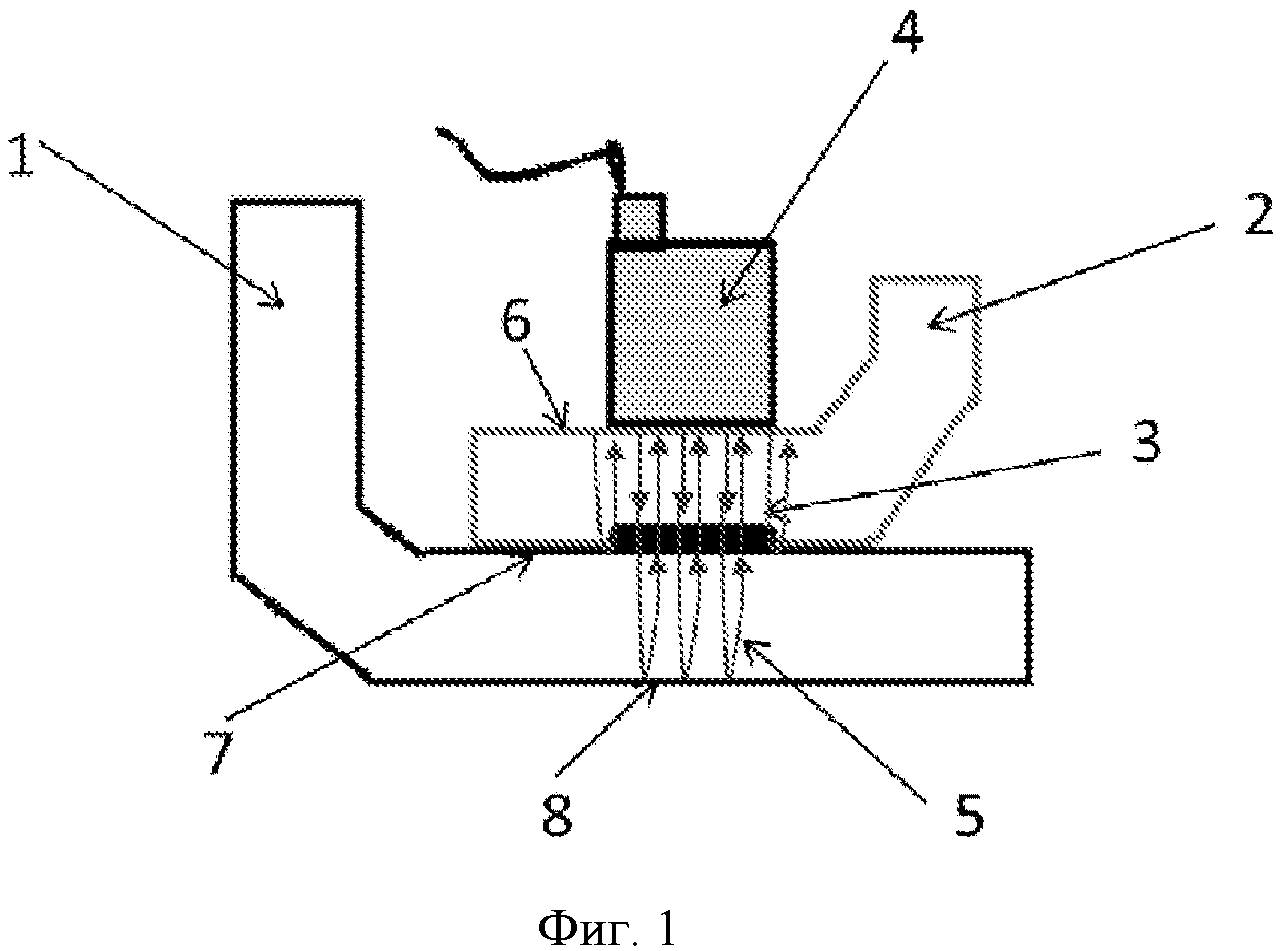

фиг. 2 - схематичный вид лазерного сварного шва и принцип вычисления взвешенной ширины Lp.

На фиг. 1 показаны две детали 1, 2 из пластика, соединенные лазерным сварным швом 3. Для диагностики качества этого сварного шва многоэлементный ультразвуковой датчик 4 вводят в контакт с наружной стороной 6 одной из двух деталей 1, 2 в зоне, параллельной сварному шву. Датчик связан с блоком измерения ультразвука, не показанным на фиг. 1. Указанный блок сам по себе известен, и его описание опускается. Комплекс из ультразвукового датчика и блока измерения ультразвука может представлять собой автономный измерительный комплекс, который позволяет собирать данные. Эти данные проходят затем обработку в вычислительном блоке, с которым соединяют указанный автономный измерительный комплекс после сбора данных. В альтернативном варианте, ультразвуковой датчик и блок измерения ультразвука постоянно соединены с вычислительным блоком. Этот новый комплекс, включающий в себя многоэлементный ультразвуковой датчик, блок измерения ультразвука и вычислительный блок, образует систему ультразвукового измерения.

В этом варианте выполнения система ультразвукового измерения связана с пирометрической системой измерения (на фиг. 1 не показана), известной специалисту в данной области. Эта пирометрическая система содержит по меньшей мере один пирометрический датчик, блок пирометрического измерения и вычислительный блок. Указанная пирометрическая система измерения контролирует в реальном времени качество лазерного сварного шва, измеряя коэффициент излучения каждый раз при выполнении сварной точки. Указанный пирометрический датчик калибруют при каждом запуске.

Во время осуществления заявленного способа многоэлементный датчик сканирует зону, с которой он входит в контакт, чтобы собрать совокупность значений ослабления ультразвука, характеризующих качество соединения в каждой точке лазерного сварного шва. Для этого многоэлементный ультразвуковой датчик измеряет либо эхо-сигнал на границе раздела, то есть ультразвуковое колебание 5, отраженное на границы раздела 7, где находится лазерный сварной шов, соединяющий обе детали, либо фоновый эхо-сигнал на наружной стороне 8 детали, которая не входит в контакт с ультразвуковым датчиком. Измерение фонового эхо-сигнала является предпочтительным, так как оно характеризует ослабление ультразвука после его прохождения в одну и другую сторону через лазерный сварной шов.

Затем получают амплитуды ультразвукового сигнала, которые отображают в виде двухмерной картографии по цветовой шкале. Амплитуда сигнала соответствует в процентном выражении обратной величине измеренных ослаблений ультразвука.

Сварная точка считается выполненной правильно, если амплитуда ультразвукового сигнала превышает порог в 19%. Совокупность сварных точек, сигнал в которых превышает 19%, характеризует длину и ширину сварного шва.

На фиг. 2 показан иллюстративный пример изображения полученного сварного шва 3. На этой диаграмме Lo обозначает общую длину лазерного сварного шва, Pi обозначает длину измерения датчика, и Li обозначает среднюю ширину сварного шва на данном шаге ультразвукового датчика. Максимальная ширина, которую может измерить датчик, зависит от конструкции датчика и, например, равна 9 мм для датчика, содержащего линейную сеть из 22 элементов высотой 5 мм при активной длине 10,9 мм.

Обозначение 31 соответствует теоретической ширине сварки. Эту теоретическую ширину сварки определяют как ширину, обеспечивающую оптимальную прочность шва. Позиция 32 обозначает лазерный сварной шов, реально полученный при помощи совокупности сварных точек, сигнал в которых превышает 19%. Ширина этого шва может варьироваться по длине шва, при этом на каждом шаге определяют среднюю ширину Li.

Для оценки прочности лазерного сварного шва определяют взвешенную ширину Lp по формуле:

Lp = Σ(Pi x Li)/Lo ,

где Pi является длиной измерения датчика, Li является средней шириной сварного шва на каждом шаге датчика и Lo является общей длиной шва.

Затем Lp сравнивают с заранее определенным пороговым значением Ls. Если Lp превышает или равно Ls, шов имеет хорошее качество, в противном случае шов имеет плохое качество.

Для определения Ls на парах деталей из пластика проводят тесты при помощи метода разрушающего контроля, такие как тесты сопротивления на растяжение и на сдвиг, при этом каждая пара деталей соединена лазерным сварным швом, и для этих пар уже было определено значение Lp. Во время этих разрушающих тестов прикладывают силу растяжения или сдвига до разрыва лазерного сварного шва. После этого собранные данные переносят на график, содержащий значения взвешенной ширины Lp по одной оси и значения максимальной силы, выдерживаемой во время разрушающих тестов, на другой оси. Максимальную силу, которую должен выдерживать лазерный сварной шов, определяют в зависимости от сварных деталей и от их использования. Например, задняя дверь автомобиля содержит две детали из полипропилена, называемые обшивкой и усилением, которые соединены при помощи 24 лазерных сварных швов. Для этого типа применения максимальную силу, которую должен выдерживать каждый сварной шов, устанавливают в значении 150 даН. Такая сила соответствует пороговой ширине Ls в 4 мм. Оптимальная ширина равна 7 мм, что соответствует силе 230 даН. Таким образом, в этом частном случае деталей задней двери автомобиля, если значение Lp превышает или равно 4 мм, вычислительный блок показывает на дисплее ОК, в противном случае вычислительный блок показывает на дисплее NOK.

После получения результата теста при помощи системы ультразвукового измерения, этот результат сравнивают и связывают с результатом теста, полученным при помощи пирометрической системы в момент лазерной сварки. Результат этого сравнения использует система обучения с целью уточнения калибровки пирометрической системы измерения.

Разумеется, можно предусмотреть версии настоящего варианта выполнения, не выходя при этом за рамки изобретения. Например, пороговую взвешенную ширину можно определить путем моделирования.