Результат интеллектуальной деятельности: Способ и устройство для плазмохимической конверсии газа/газовой смеси

Вид РИД

Изобретение

Изобретение относится к области химии, а именно к плазмохимической конверсии газа или газовой смеси с применением импульсного электрического разряда. Оно может быть использовано для переработки природного газа или попутного нефтяного газа в нефтехимической промышленности, может применяться в природосберегающих технологиях связывания и переработки углекислого газа, а также в других областях химического производства.

Уровень техники

Плазма - это мощный инструмент для проведения химических реакций с высокой энергией активации, например, при производстве сингаза, конверсии CO2 и H2S и т.п. Широко известны плазменные технологии с использованием барьерного и коронного электрических разрядов, электрической дуги или микроволнового электрического разряда для проведения плазмохимических реакций в неравновесной и равновесной плазме. Название «неравновесная плазма» означает, что молекулы газа остаются «холодными» (их температура существенно не растет), а электроны имеют высокую энергию, достаточную для диссоциации молекул и их ионизации.

Оптимизация параметров плазмы для проведения плазмохимической реакции состоит в минимизации затрат энергии при максимальном выходе желаемых продуктов. Для того, чтобы стимулировать прямые химические реакции, плазма вызывает диссоциацию или возбуждение молекул реагентов, производя радикалы или другие активные частицы, которые могут реагировать, приводя к желаемым продуктам.

Есть два пути, обеспечивающие протекание таких реакций.

Первый путь - диссоциация исходных молекул непосредственно ударами электронов, имеющих достаточную энергию. В этом случае ключевой характеристикой плазмы является напряженность электрического поля или точнее отношение напряженности электрического поля к концентрации газа, определяющее, достаточна ли энергия, которую набирает электрон в электрическом поле между двумя столкновениями с молекулами газа, для желаемого процесса образования радикалов или активных частиц.

Этот путь типичен для всех типов неравновесной плазмы, таких как барьерный разряд, включая прерывистый барьерный разряд, описанный в статье «DBD in burst mode: solution for more efficient CO2 conversion?)) A. Oskan и др. (см. Plasma Sources Science and Technology, ЮР Publishing, 2016, 25 (5), стр. 055005), опубликованной на сайте https://hal.sorbonne-universite.fr/hal-01367345.

Тоже самое относится и к наносекундному коронному разряду, описанному, например, в статье «Nanosecond-Pulsed Discharge Plasma Splitting of Carbon Dioxide» Moon Soo Bak и др. (см. IEEE TRANSACTIONS ON PLASMA SCIENCE, VOL. 43, NO. 4, APRIL 2015, стр. 1002-1007).

Обе работы можно рассматривать как аналоги заявленного изобретения, имеющие очевидный недостаток - невысокую эффективность процесса конверсии.

Общая проблема неравновесной плазмы состоит в том, что все виды потерь энергии электронов (за счет упругих столкновений, колебательного возбуждения молекул и пр.), идущие на нагрев газа, являются в этом случае бесполезными и необратимыми. К сожалению, обычно эти потери во много раз больше, чем энергия диссоциации молекул и тем более чем тепловой эффект (энтальпия) реакции. Поэтому энергетическая эффективность неравновесной плазмы (доля энтальпии реакции от полных затрат энергии на проведение процесса) обычно очень мала - порядка 10%-20%.

Второй путь состоит в том, чтобы нагреть молекулы газа в реакционной камере до температуры, достаточной для преодоления активационного барьера реакции. В этом случае нагрев - это полезный процесс и все процессы, ведущие к нагреву, потерями не являются.

Но при нагреве реакционной камеры существует другая проблема - идет нагрев всех молекул, и энергия расходуется не только на нагрев и диссоциацию нужных нам реагентов, но и на нагрев и диссоциацию конечных продуктов реакции. В этом случае основной проблемой становятся обратные реакции, уменьшающие конверсию и энергетическую эффективность процесса.

Решение этой проблемы - вывод продуктов реакции из горячей зоны как можно быстрее. За счет такого способа подавления обратных реакций может быть существенно увеличены выход желаемых продуктов и энергетическая эффективность плазмохимических процессов. Такой подход называется «закалкой» продуктов плазмохимических реакций.

Известна технология проведения плазмохимических реакций, описанная в патенте US 7867457 В2, опубл. 11.01.2011. В ней используется плазмохимический реактор, построенный на базе скользящей дуги, двигающейся в потоке газа, организованного в виде обратного вихря. Такой подход позволяет частично решить проблему закалки продуктов за счет движения плазменного канала, но и это решение имеет существенные недостатки, связанные с тем, что скорость движения плазменного канала относительно газа (скорость проскальзывания) невелика - порядка 1 м/с.Таким образом, часть полезных продуктов реакции успевает подвергнуться вторичной обработке, что приводит к существенному вкладу обратных реакций и понижению конверсии и энергетической эффективности процесса.

Обеспечение оптимальных условий проведения конверсии газа в горячей зоне разряда при эффективной закалке продуктов реакции дает возможность достижения максимальной конверсии и энергетической эффективности процесса преобразования.

Сущность изобретения

Технический результат заявленного решения заключается в повышении эффективности процесса преобразования газа/газовой смеси в желаемые продукты за счет стимулирования прямых реакций и минимизации протеканий обратных реакций.

Для достижения указанного результата предлагается способ плазмохимической конверсии газа/газовой смеси, заключающийся в создании в потоке газа/газовой смеси, движущегося в реакционной камере с определенной скоростью, импульсного электрического разряда, представляющего собой последовательно возникающие и гаснущие горячие плазменные каналы, соединяющие электроды, расположенные внутри реакционной камеры.

Предлагаемый способ обеспечивает решение проблемы закалки продуктов реакции, генерируемых в горячем плазменном канале. Движущийся с определенной скоростью поток газа/газовой смеси в реакционной камере помимо предоставления новых «порций» реагентов для конверсии способствует быстрому гашению образованного плазменного канала, тем самым ограничивая его время существования. Оптимальный процесс плазмохимической конверсии осуществляется при нахождении в следующем диапазоне отношении скорости потока газа/газовой смеси в реакционной камере к среднему току в электрическом разряде:

250 Дж/(м3*А2) < ρ*V2 / I2 < 4000 Дж/(м3*А2),

где ρ - плотность газа/газовой смеси в реакционной камере (кг/м3), V - скорость потока газа/газовой смеси в реакционной камере (м/с), I - средний ток разряда (А).

Время существования канала, в течение которого он имеет температуру, обеспечивающую высокую степень ионизации реагентов и электрическое сопротивление канала менее 10 кОм, составляет 10-500 нс. При меньшем времени существовании температура канала оказывалась низкой и падала энергетическая эффективность прямых реакций, а при времени большем 500 нс возрастал вклад обратных реакций, и падала эффективность закалки.

Оптимальная частота повторения плазменных каналов составляет 20-300 кГц. При меньшей частоте падает производительность реактора, а при большей частоте резко возрастали технические трудности по стабилизации оптимальной формы электрического разряда.

Для осуществления заявленного способа предлагается устройство для проведения плазмохимической конверсии газа/газовой смеси, содержащее реактор, состоящий из реакционной камеры и модулей ввода и вывода, регулятор расхода газа и высоковольтный блок питания, соединенный с электродами, находящимися внутри реакционной камеры, при этом высоковольтный блок питания создает между электродами импульсные электрические разряды, представляющие собой горячие плазменные каналы длительностью 10-500 нс с частотой повторения 20-300 кГц.

Краткое описание чертежей

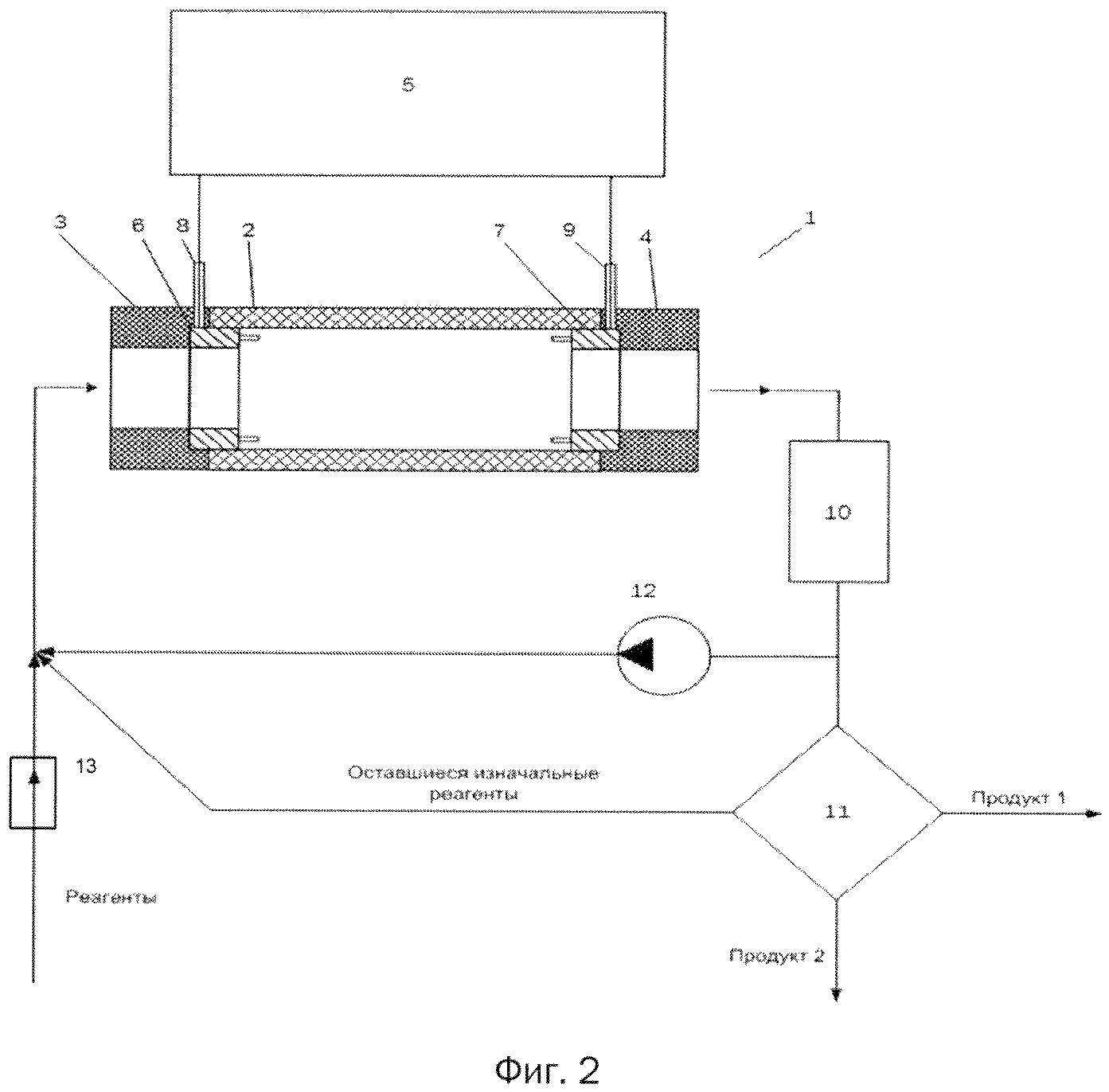

На фиг. 1 показана схема предлагаемого устройства для проведения плазмохимической конверсии газа/газовой смеси.

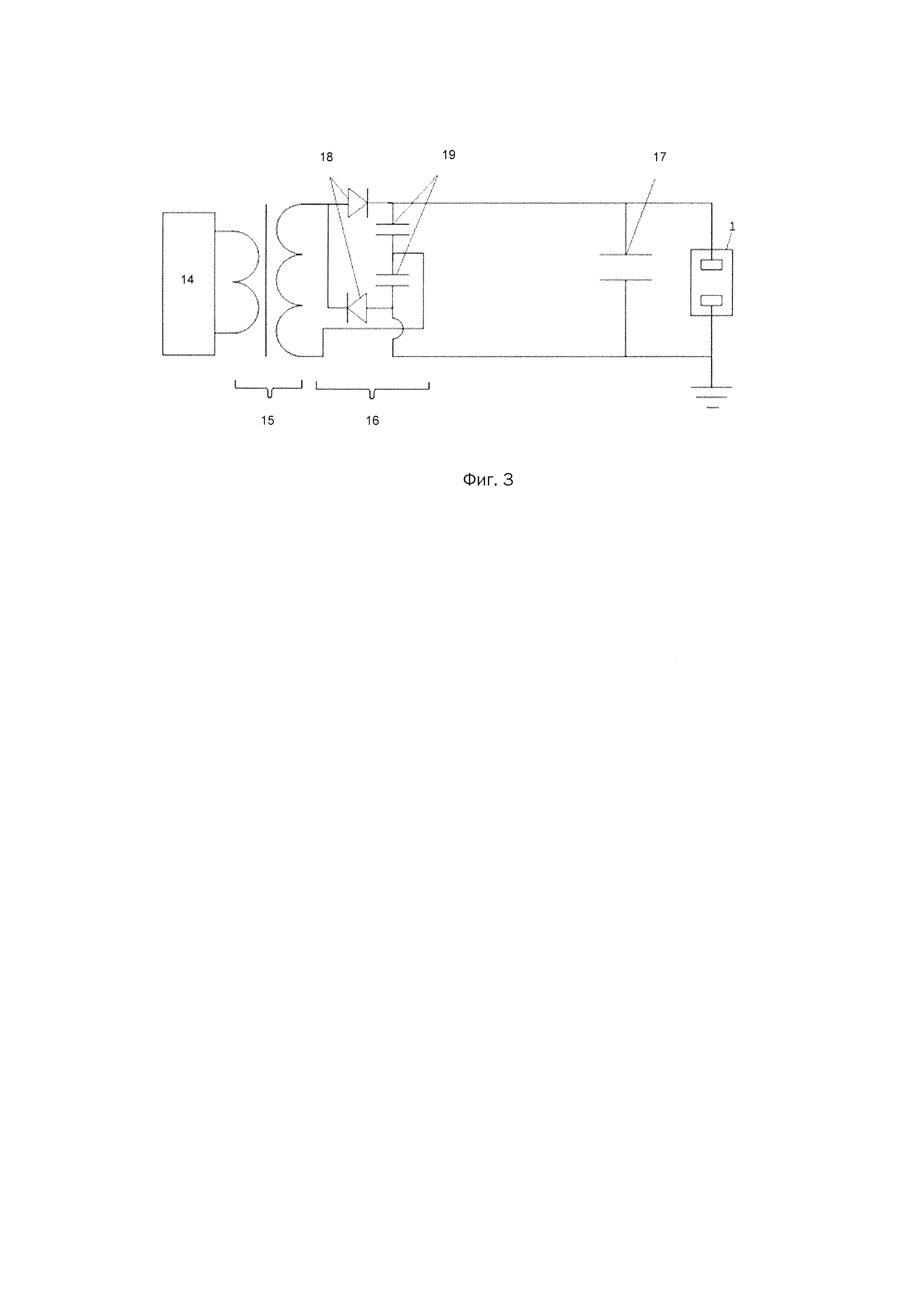

На фиг. 2 показана схема примерного варианта исполнения устройства для проведения плазмохимической конверсии газа/газовой смеси с рециркуляцией газа/газовой смеси.

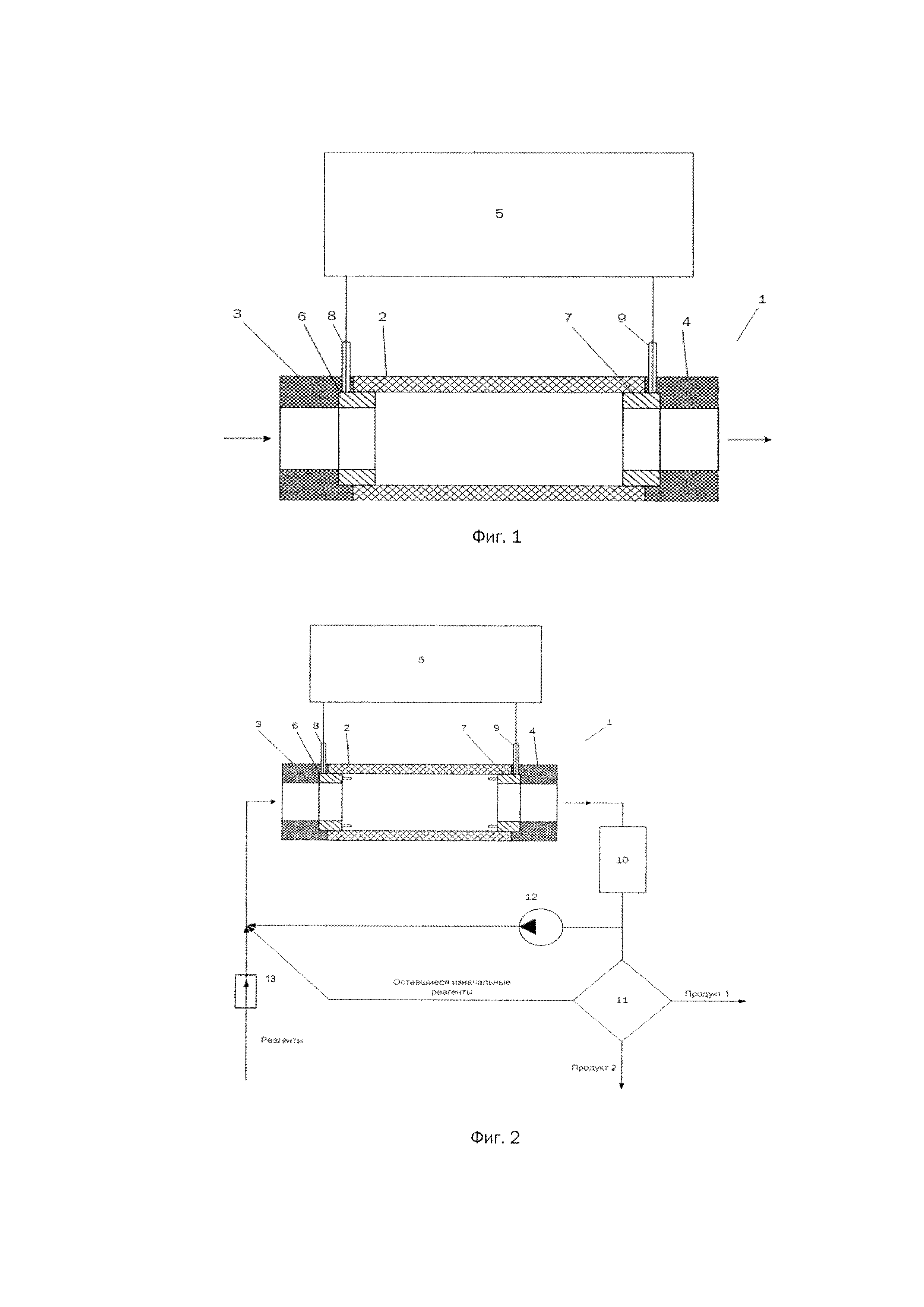

На фиг. 3 показана электрическая схема высоковольтного блока питания для формирования импульсных электрических разрядов.

Подробное описание изобретения

Плазменная конверсия газа или газовой смеси в желаемый продукт предполагает диссоциацию или возбуждение молекул исходных реагентов, которые не вступают в химическую реакцию без внешнего воздействия, при этом предотвращая это воздействие на образовавшиеся продукты реакции для исключения обратных реакций. Например, при производстве ацетилена из природного газа (метана) плазменной обработке должны подвергаться молекулы метана, а не молекулы ацетилена, а при производстве СО и водорода из газовой смеси CO2 и метана обработке должны подвергаться исходные реагенты СО2 и СН4, а не продукты реакции СО и Н2.

Сущность предлагаемого процесса конверсии газа заключается в создании в газовой области импульсного электрического разряда, представляющего собой периодически возникающие и гаснущие горячие плазменные каналы, соединяющие электроды. Температура внутри канала достигает несколько тысяч градусов Цельсия. Под воздействием высокой температуры происходит диссоциация или возбуждение молекул во всем объеме газа, попавшего в канал. После гашения плазменного канала происходит необходимая химическая реакция с участием радикалов или возбужденных частиц газа, в результате которой образуются желаемые компоненты, которые остаются стабильными, поскольку окружающая температура уже не превышает 100-150 градусов Цельсия.

Эффективность такого процесса преобразования газа в желаемый продукт при его непрерывном использовании напрямую зависит от формы создаваемых импульсных электрических разрядов. Наибольшая эффективность достигается, когда формы импульсных электрических разрядов представляют собой последовательно возникающие и гаснущие горячие плазменные каналы. Электрический разряд, который представляет собой быстро возникающий и гаснущий горячий плазменный канал, является оптимальной формой разряда.

Параметры для образования оптимальной формы разряда в потоке газа, движущегося с определенной скоростью, отличаются от параметров его образования в неподвижной газовой среде. В ходе проведенных экспериментов была установлена зависимость между скоростью потока газа и средним током импульсного электрического разряда для появления оптимальной формы разряда в определенной газовой среде. Был определен следующий диапазон значений отношения скорости потока к среднему току разряда, при котором сохраняется оптимальная форма разряда:

250 Дж/(м3*А2) < ρ*V2 / I2 < 4000 Дж/(м3*А2),

где ρ - плотность газа/газовой смеси в реакционной камере (кг/м3), V - скорость потока газа/газовой смеси в реакционной камере (м/с), I - средний ток разряда (А).

Скорость V потока газа/газовой смеси, используемая в формуле выше, рассчитывается как отношение объема газа/газовой смеси, поступающего в реакционную камеру за единицу времени, к площади поперечного сечения рабочей области реакционной камеры. Также эта скорость может измеряться напрямую, например, доплеровским методом. Скорость V потока газа/газовой смеси в реакционной камере регулируется скоростью подачи исходных реагентов, например, регулятором расхода газа.

Использование периодических импульсных электрических разрядов в движущемся потоке обеспечивает решение сразу нескольких задач:

1) идет непрерывное поступление новых «порций» реагентов для конверсии, что позволяет обработать большее количество объема реагентов за меньшее время;

2) осуществляется быстрый вывод готовых продуктов из «рабочей» зоны реактора, тем самым уменьшается возможность образования обратных реакций, что повышает эффективность процесса конверсии; и

3) происходит «обдув» горячего плазменного канала, что способствует его быстрому гашению и позволяет контролировать его длительность существования.

Длительность существования плазменного канала имеет влияние на эффективность конверсии газа. При малой его длительности не все молекулы газа, находящиеся в канале, успевают диссоциировать, в результате чего снижается количество частиц, способных к участию в реакции, тем самым уменьшается количество прямых реакции, образующих необходимый продукт. А при высокой длительности существования плазменного канала воздействие температуры будет происходить также на только что образованные молекулы продукта, вызывая их диссоциацию, что приведет к появлению обратных реакции.

Оптимальное значение времени существования плазменного канала, в течение которого канал имеет достаточно высокую температуру и соответственно достаточно высокую степень ионизации молекул, обеспечивающую электрическое сопротивление канала менее 10000 Ом, составляет 10-500 нс. При времени меньше 10 нс падает энергетическая эффективность прямой реакции, а при времени большем 500 нс возрастает вклад обратных реакций, и падает эффективность закалки.

Также во время экспериментов была определена оптимальная частота повторения электрических разрядов для проведения плазмохимической конверсии. Она составляет 20-300 кГц: при меньшей частоте падала производительность реактора, а при большей частоте резко возрастали технические трудности по стабилизации оптимальной формы разряда.

Принцип проведения плазмохимической конверсии газа/газовой смеси будет расписан далее с использованием схемы устройства, представленной на фиг. 1.

Устройство для проведения плазмохимической конверсии содержит реактор 1, состоящий из реакционной камеры 2 и модулей ввода 3 и вывода 4, и высоковольтный блок питания 5, подсоединенный к электродам 6 и 7, находящимся внутри реакционной камеры 2.

Реакционная камера 2 изготавливается из термостойкого диэлектрического материала, например, из керамики или кварцевого стекла, и обычно выполняется в цилиндрической форме.

Электроды 6 и 7 представляют собой анод и катод, либо несколько пар анодов и катодов с раздельным питанием, и могут быть изготовлены в различных вариантах исполнения в виде, например, цилиндра с плоским концом, цилиндра, один конец которого выполнен с заостренной кромкой, цилиндра со штырями или иглами на одном конце или конуса с острым концом и радиальными отверстиями. При этом комбинация исполнения может быть любая. В качестве материалов для электродов или их частей может быть использована: сталь, нержавеющая сталь, медь, латунь, бронза, титан, вольфрам, молибден, гафний, цирконий или их комбинации.

Блок питания 5 подсоединяется к электродам 6, 7 через высоковольтные вводы анода 8 и катода 9 соответственно. Количество высоковольтных вводов 8, 9 для каждого электрода 6 и 7 может быть разное - их число выбирается исходя из требуемой индуктивности разрядного контура для достижения необходимого времени развития плазменного канала.

Исходный газообразный реагент или несколько исходных газообразных реагентов, расход которых задается одним или несколькими регуляторами расхода газа, поступают в реактор 1, где через отверстия модуля ввода 3 они направляются в реакционную камеру 2. Высоковольтный блок питания 5 обеспечивает периодическое создание между электродами 6 и 7 кратковременных горячих плазменных каналов с оптимальными параметрами длительности и частоты для осуществления плазмохимической конверсии. Достаточная скорость потока реагентов в реакционной камере 2 и геометрия электродов 6, 7 приводят к быстрому гашению плазменного канала, тем самым минимизируя возможность образования обратных реакций. Образовавшиеся компоненты и оставшиеся непрореагировавшие реагенты выходят из камеры 2 через отверстия модуля вывода 4, дополнительно формирующие необходимое поле скоростей в камере 2.

Вариант выполнения устройства для плазмохимической конверсии с возможностью повторного поступления непрореагировавших реагентов в реакционную камеру 2 показан на фиг.2.

Смесь реагентов и образовавшихся продуктов после выхода из модуля вывода 4 проходит теплообменник-рекуператор тепла 10 для охлаждения до температуры, приемлемой для работы модуля разделения газов, и затем поступают в модуль разделения газов 11, где происходит разделение смеси на продукты и реагенты. Далее непрореагировавшие реагенты направляются в канал подачи исходных реагентов в реактор 1. Устройство также может быть дополнительно оснащено рециркуляционным компрессором 12 для создания необходимой скорости потока газа в реакционной камере 2, если скорости подачи исходных реагентов от регулятора расхода газа 13 будет недостаточно.

Продуктами 1 и 2 могут быть, например, СО и кислород в случае, если исходным сырьем является углекислый газ. Также возможно, что продукт может быть только один, например, ацетилен из метана. Иногда продукты можно и не отделять друг от друга, например, при производстве сингаза (смесь Н2 и СО) из газовой смеси СО2 и метана.

Примером модуля разделения газов 11 может являться двухступенчатая система, применяемая при производстве ацетилена из метана, состоящая из ступени растворения ацетилена в ацетоне с последующей его экстракцией при сбросе давления и короткоцикловой адсорбционной установкой для отделения водорода от остатков метана.

Модули ввода и вывода представляют собой детали, изготовленные из металла, термостойкого пластика или керамики, которые формируют локальные потоки газа в приэлектродной области за счет того, что газ входит в разрядную камеру и выходит их нее через отверстия, находящиеся в этих модулях. При этом формируются локальные поля скоростей в приэлектродной области (не путать со скоростью потока газа/газовой смеси V), а при необходимости организуется обдув электродов и вращение газа, например, в виде закрученного потока, с возможностью образования обратных вихрей в разрядной камере.

Вращение газа в камере 2 организуется для стабилизации зоны образования плазменных каналов в центральной области разрядной камеры и предотвращения «прилипания» плазменных каналов к стенке реактора. Такое «прилипание» является нежелательным и опасным явлением, которое может привести к разрушению стенок реакционной камеры за счет их перегрева. «Прилипание», обусловленное неравномерностью нагрева стенок реакционной камеры, может быть предотвращено закруткой газа в ней за счет тангенциальных отверстий в модулях ввода и вывода, что выравнивает поле температур в реакторе и стимулирует формирование плазменных каналов, идущих по траекториям, близким к кратчайшему расстоянию между анодом и катодом.

Высоковольтный блок питания 5 обеспечивает напряжение на электродах, достаточное для возникновения пробоя и образования плазменного канала между электродами 6 и 7. После прогрева канала и падения его сопротивления разрядная емкость разряжается, и напряжение на разрядном промежутке падает, в определенный момент проходит через нулевое значение и становится отрицательным за счет индуктивности цепи. В этот момент выделение энергии в плазменном канале близко к нулю. Для следующего пробоя требуется некоторое время на зарядку разрядной емкости до напряжения, достаточного для него. Это время определяется параметрами блока питания 5, который и обеспечивает необходимую паузу между электрическими разрядами. При этом следующий плазменный канал образуется уже в другом месте, не затрагивая готовые продукты реакции и обеспечивая их идеальную закалку. Описанная картина похожа на импульсно-периодический искровой разряд, но в данном случае время существования плазменного канала и период их повторения оказываются на два порядка меньше, что и обеспечивает качества, необходимые для применения в описанном устройстве для плазмохимической конверсии.

Пример электрической схемы высоковольтного блока питания 5, применяемого в устройстве для формирования импульсных электрических разрядов, показан на фиг. 3.

Высоковольтный блок питания содержит преобразователь частоты 13, высоковольтный высокочастотный трансформатор 15, схему удвоения напряжения 16 и импульсный выходной конденсатор 17. Схема удвоения напряжения 16 состоит из высоковольтных диодов 18 и высоковольтных конденсаторов 19.

Высоковольтный трансформатор 15 и схема удвоения напряжения 16 на базе диодов 18 и конденсаторов 19 работают как ограничители тока зарядки выходного импульсного конденсатора 17. Управление током зарядки может осуществляться изменением частоты подаваемого высокого напряжения или подаваемых импульсов, генерируемых силовым преобразователем частоты 14. После зарядки выходного импульсного конденсатора до напряжения, достаточного для пробоя межэлектродного зазора плазмохимического реактора 1, импульсный выходной конденсатор 17 разряжается через образовавшийся плазменный канал. Желательно, чтобы емкость конденсатора 17 была больше значения I*100 (мкФ), где I - средний ток разряда.

После гашения плазменного канала процесс повторяется снова. Высокая частота повторений обеспечивает необходимую степень конверсии реагентов и производительность реактора.

В эксперименте использовались конденсаторы 19 схемы удвоения 16 емкостью 100 пФ. Преобразователь частоты 14 выдавал частоту 60 кГц или 120 кГц. Импульсный выходной конденсатор 16 имел емкость 300 пФ. Таким образом были получены стабильные режимы зажигания и гашения плазменных каналов с частотой 30 кГц или 60 кГц соответственно. Эффективная индуктивность цепи разряда импульсного выходного конденсатора 16 через плазменный канал плазмохимического реактора 1 составляла 0.5, 0.125 или 0.03 мкГн. При этом длительность существования плазменного канала составила 180, 80 и 30 не соответственно.

Далее будут приведены примеры, полученные в ходе эксперимента.

Пример 1.

Эксперимент по генерации ацетилена из смеси метана и водорода в соотношении 50/50 при атмосферном давлении. Плотность составляла 0.4 кг/м3. Средний ток разряда был установлен на уровне 0,4 А. Средняя скорость потока газа в разрядной камере составляла

11, 5 м/с.Таким образом, отношение скорости потока к среднему току разряда соответствует:

ρ *V2 / I2 = 330,6 Дж/(м3*А2), что находится в заданном диапазоне.

В ходе эксперимента была получена чистая форма электрического разряда описанного выше и энергетическая цена производства молекулы ацетилена составляла 8 эВ/молекулу.

Пример 2.

Эксперимент по генерации ацетилена из смеси метана и водорода в соотношении 50/50. Плотность составляла 0.38 кг/м3. Средний ток разряда был установлен на уровне 0,4 А. Средняя скорость газа в разрядной камере составляла 3,5 м/с. Таким образом, отношение скорости потока к среднему току разряда соответствует:

ρ *V2 / I2 = 29 Дж/(м3*А2), что не находится в заданном диапазоне

В ходе эксперимента разряд находился в форме постоянного не гаснущего плазменного шнура, соединяющего электроды - контрагированный тлеющий разряд в потоке газа. Энергетическая цена производства молекулы составляла ацетилена 32 эВ/молекулу.

Пример 3.

Эксперимент по генерации ацетилена из смеси метана и водорода в соотношении 50/50 при абсолютном давлении 1,5 атм. Плотность составляла 0.57 кг/м3. Средний ток разряда был установлен на уровне 0,4 А. Средняя скорость газа в разрядной камере составляла 12 м/с.Таким образом, отношение скорости потока к среднему току разряда соответствует:

ρ *V2 / I2 = 513 Дж/(м3*А2), что находится в заданном диапазоне.

В ходе эксперимента была получена оптимальная форма электрического разряда, описанного выше, и энергетическая цена производства молекулы ацетилена составляла 10,5 эВ/молекулу.