Результат интеллектуальной деятельности: СПОСОБ ОБРАБОТКИ АЗОТИРОВАННОГО/УГЛЕРОДОАЗОТИРОВАННОГО ИЗДЕЛИЯ

Вид РИД

Изобретение

Изобретение относится к способу обработки азотированного изделия.

Как очень хорошо известно специалистам в данной области техники, азотирование/углеродоазотирование является диффузией азота в поверхность металлического изделия, которое как правило предварительно обработано, например, посредством закалки или закалки с последующим отпуском. Происходит проникновения азота, и с элементами сплава стали образовываются нитриды, вызывая поверхностное упрочнение, что обеспечивает желаемые свойства, например, твердость поверхности в диапазоне твердости по Виккерсу (HV) от 750 до 1100 HV для большинства сталей.

Различные способы могут быть применены для выполнения процесса азотирования per se, среди которых можно упомянуть газовое азотирование, азотирование при низком давлении, азотирование в соляной ванне и ионное азотирование, при этом этот перечень не является исчерпывающим. Ионное азотирование проводят в печи в вакууме при помощи контролируемого потока активного газа, который диссоциируют плазмой.

По существу, азотированный слой имеет на своей поверхности, «комбинированный слой» или «белый слой», в котором азот может быть объединен в виде нитрида железа, который имеет очень высокую твердость для того, чтобы облегчить трение, при одновременном увеличении сопротивления износу и истиранию. Под комбинированным слоем, который может иметь толщину, находящуюся приблизительно в диапазоне от 5 микрометров (мкм) до 25 мкм, присутствует нижележащий диффузионный слой, который обеспечивает усталостную прочность и который усиливает сопротивление износу. Состав и толщина слоев зависят от взятой марки стали и от параметров обработки.

Азотирование, в частности, широко применяется для увеличения сопротивления усталости, износу и истиранию. Тем не менее, испытания показали, что азот является особенно вредным для свариваемости, так как в поверхностном слое присутствуют дефекты в виде пористости и пустот. Таким образом, испытания, выполненные для сварки вольфрамовым электродом в среде инертного газа (TIG) и для сварки лазерным лучом (LBW) на выполненных из стали марки XC 48 изделий, предварительно подвергнутых процессу азотирования, показали, что азотирование сильно влияет на процесс сварки независимо от применяемого способа. Сварные швы были неоднородными с большими пустотами, присутствующими в больших количествах.

Таким образом, для сварки азотированных или углеродоазотированных изделий при хороших условиях представляется важным преобразование поверхностного слоя в части изделия, где образовывают сварное соединение.

Различные решения, в частности, решения, связанные с защитой или защитным покрытием, были предложены для образования сварного соединения на изделии, которое является азотированным.

Например, было предложено выполнить механическую защиту временным покрытием, которая как правило, выполняется в два этапа, один из которых выполняется перед обработкой азотированием/углеродоазотированием и включает нанесение временного защитного покрытия, и другой этап, выполняемый после указанной обработки, включает удаление указанного временного защитного покрытия. Такой способ является трудным для реализации на сложных формах. Износ и стоимость таких временных защитных покрытий и стоимость процессов предварительного нанесения и последующего удаления также являются значительными.

Также было предложено, в том числе для азотирования и углеродоазотирования, обеспечение временного защитного покрытия краской на медной основе, которая образовывает эффективный барьер для соединений азота или углерода. Тем не менее, такой способ является дорогостоящим, относительно длительным в реализации с учетом времени сушки, необходимой для обработки, а затем для удаления краски. Также было выявлено, что могут возникнуть остаточные напряжения и могут быть вызваны деформации. Следует учитывать, что этот тип решения возможен только для газового азотирования и/или ионного азотирования и не возможен для азотирования в соляных ваннах.

Возможно выполнение процессов обработки токарного и фрезерного типа в зоне комбинированного слоя, которая должна быть преобразована. Однако, такие процессы являются трудными для применения в сложных зонах или множественных зонах.

Кроме того, отмечается, что лишь механическое удаление комбинированного слоя не позволяет изменять концентрацию азота в зоне диффузии и, таким образом, гарантировать хорошее качество сварки.

Ссылки могут быть сделаны к идее документа WO 2013/050855, который относится к системе очистки с использованием высокоэнергетического источника тепла для удаления поверхностного покрытия с подложки с целью выполнения сварочных процессов.

Этот документ не относится к обработке азотированной заготовки и не поднимает проблему преобразования по меньшей мере части комбинированного слоя с целью изменения структуры заготовки.

Целью изобретения является исправление этих недостатков простым, надежным, эффективным и рациональным способом.

Задачей, решение которой предложено в изобретении, является облегчение выполнения любой части азотированного/углеродоазотированного изделия совместимой со сваркой путем изменения структуры изделия в зоне поверхностного слоя, где процесс сварки per se может быть выполнен любыми известными и уместными средствами.

В описании ниже термин «поверхностный слой» применен для обозначения по меньшей мере комбинированного слоя, рассматриваемого полностью или частично, и возможно включая, также полностью или частично, диффузионный слой.

С целью решения этой проблемы, изобретение предлагает способ обработки азотированного/углеродоазотированного изделия, при этом способ включает подвержение по меньшей мере части изделия первому этапу, на котором по меньшей мере один лазерный луч перемещают за по меньшей мере один проход над указанной частью, до тех пор, пока поверхностный слой взятой части не будет преобразован частично или полностью, и до тех пор, пока распределение концентрации азота в зоне диффузии не будет изменено.

В результате этих характеристик способ обработки делает возможным на первом этапе преобразование поверхностного слоя и изменение распределения концентрации азота в зоне диффузии, при этом данный первый этап является подходящим для того, чтобы сделать обработанную зону совместимой со сваркой.

Предпочтительные результаты были получены, когда для первого этапа множество проходов выполняли с межлинейным расстоянием между проходами, которое находится в диапазоне от 0,01 мм до 0,05 мм. Межлинейное расстояние составляет предпочтительно 0,02 мм.

Предпочтительно, для решения проблемы преобразования поверхностного слоя и изменения распределения концентрации азота в диффузионном слое применяют волоконный и импульсный лазер, мощностью 20 Вт, который настраивают на приблизительно 20 килогерц (кГц) и 50% от его мощности, расфокусируют на 5 мм и подвергают скорости перемещения приблизительно 300 миллиметров в секунду (мм/с).

Отталкиваясь от данных базовых характеристик, оказалось, что также можно сделать значительные изменения концентрации азота в диффузионном слое. Для этой цели часть, обработанную посредством лазера, в частности, преобразованный поверхностный слой, подвергают второму этапу, на котором по меньшей мере лазерный луч/лучи перемещают за по меньшей мере один проход над указанной частью, чтобы сделать возможным снижение концентрации азота в нижележащем диффузионном слое.

Для решения проблемы изменения распределения концентрации азота при уменьшении содержания азота в диффузионном слое для данного второго этапа волоконный и импульсный лазер, мощностью 20 Вт, настраивают на приблизительно 200 кГц и 100% от его мощности, расфокусируют на 5 мм и подвергают скорости, предпочтительно находящейся в диапазоне от 1 мм/с до 10 мм/с.

Исходя из этих характеристик, в изобретении предложен способ сварки азотированного/углеродоазотированного изделия, при этом способ включает:

- подвержение по меньшей мере части изделия первому этапу, на котором по меньшей мере один лазерный луч перемещают за по меньшей мере один проход над указанной частью, до тех пор, пока поверхностный слой взятой части не будет преобразован частично или полностью, и до тех пор, пока распределение концентрации азота в зоне диффузии не будет изменено; и

- образование сварного соединения на обработанной части изделия.

В другой реализации способ сварки включает:

- подвержение по меньшей мере части изделия первому этапу, на котором по меньшей мере один лазерный луч перемещают за по меньшей мере один проход над указанной частью, до тех пор, пока поверхностный слой взятой части не будет преобразован частично или полностью, и до тех пор, пока распределение концентрации азота в зоне диффузии не будет изменено;

- подвержение для преобразования поверхностного слоя части, по меньшей мере обработанной посредством лазера, второму этапу, на котором по меньшей мере один лазерный луч перемещают за по меньшей мере один проход над указанной частью, чтобы сделать возможным снижение концентрации азота в нижележащем диффузионном слое; и

- образование сварного соединения на обработанной части изделия.

Изобретение описано более подробно ниже со ссылкой на фигуры прилагаемых графических материалов, на которых:

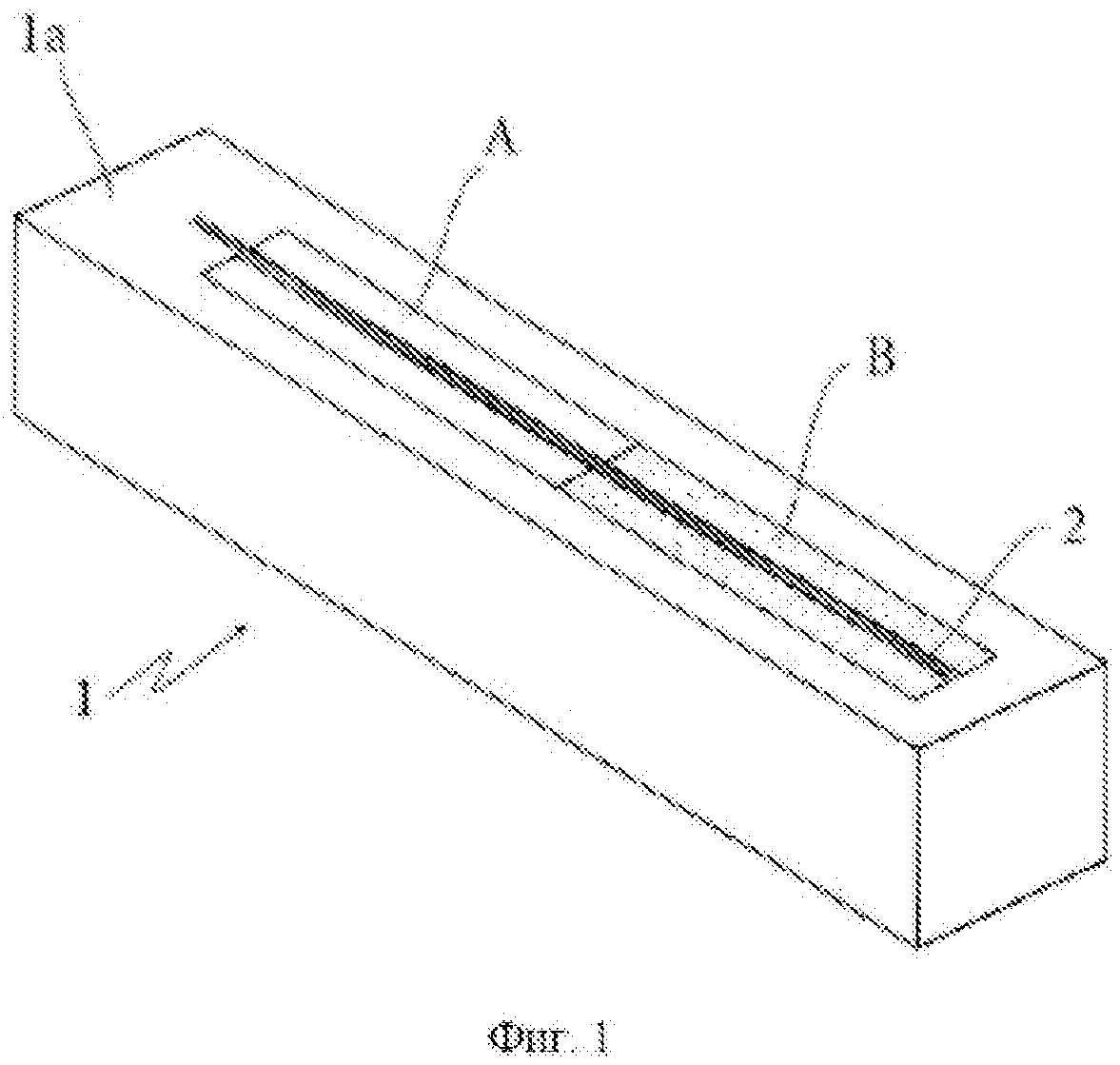

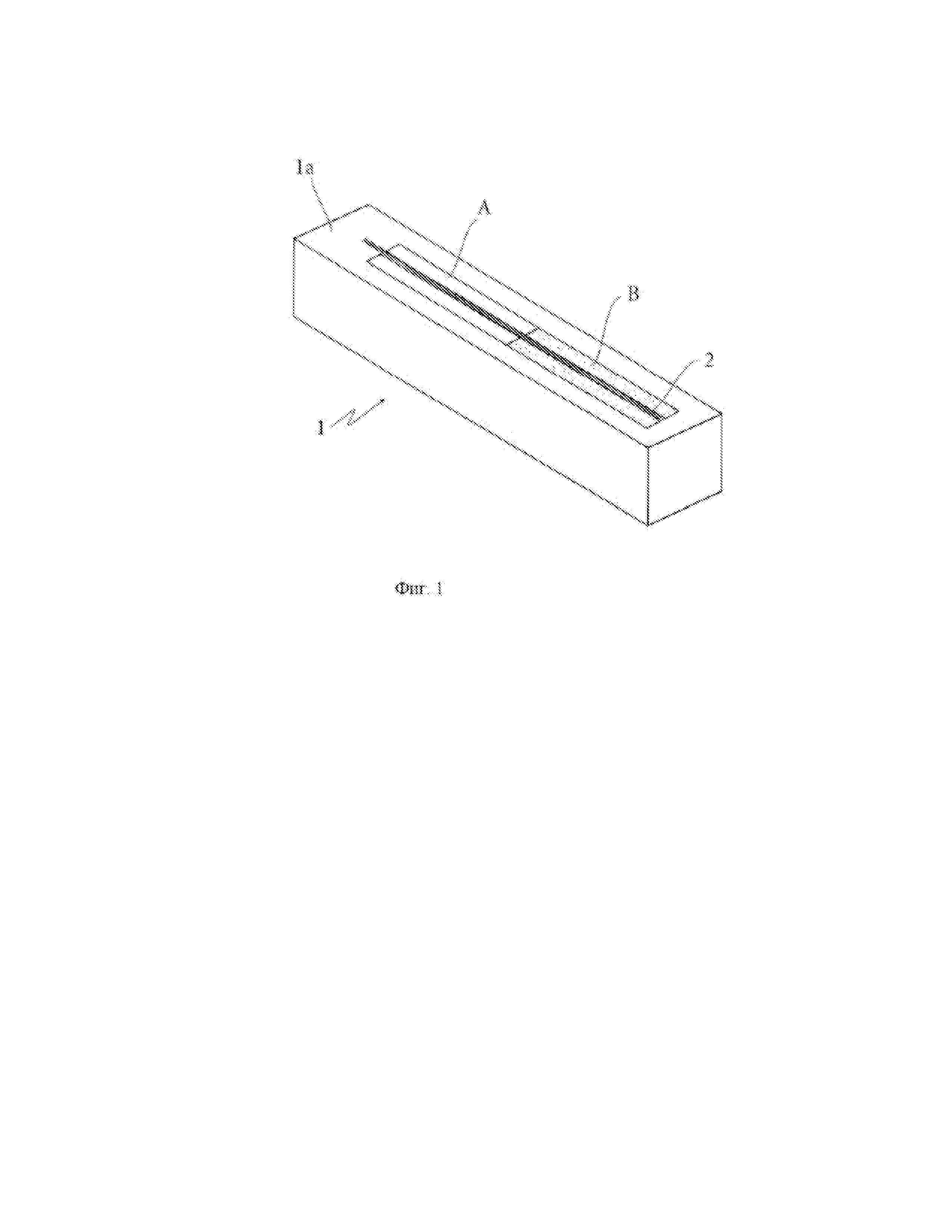

- на фиг. 1 показан пример изделия, имеющего азотированную верхнюю поверхность и имеющую зону (A), обработанную посредством реализации первого этапа способа согласно изобретению, и зону (B), обработанную посредством реализации первого и второго этапов способа согласно изобретению;

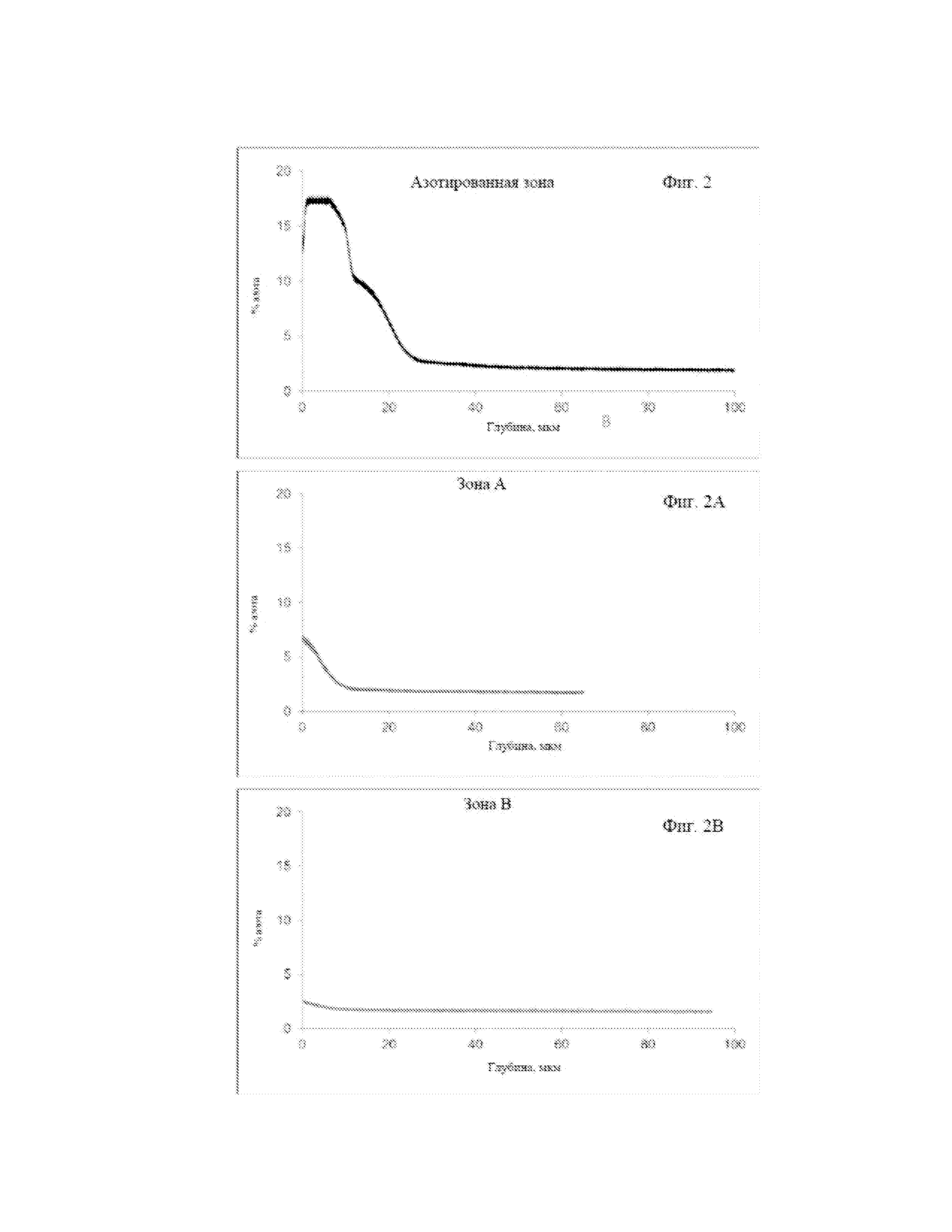

- на фиг. 2, 2A и 2B даны кривые, показывающие процентное содержание азота относительно глубины азотированной зоны изделия (фиг. 2), зоны (A), обработанной посредством реализации первого этапа (фиг. 2A), и зоны (B), обработанной посредством реализации обоих этапов способа (фиг. 2B);

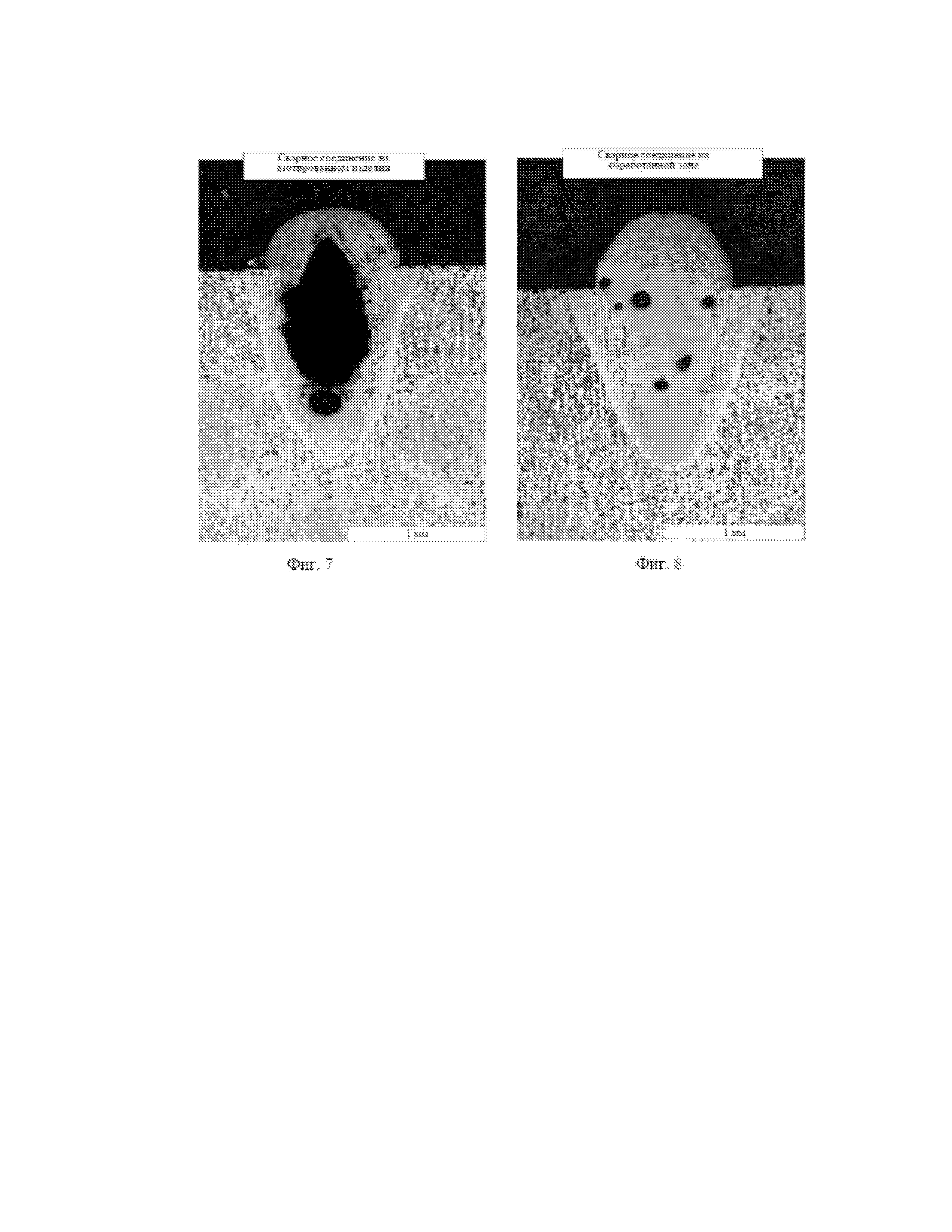

- фиг 3 и 4 показывают присутствие сварного соединения, выполненного сваркой вольфрамовым электродом в среде инертного газа, одна для азотированной поверхности (фиг. 3), а другая для азотированный поверхности, имеющей зону, которая была обработана посредством реализации первого этапа способа (фиг. 4);

- фиг 5 и 6 являются эндоскопическими картинами, показывающими сварное соединение, выполненное сваркой вольфрамовым электродом в среде инертного газа, одна для азотированной поверхности (фиг. 5), а другая для азотированный поверхности, имеющей зону, которая была обработана посредством реализации первого этапа способа (фиг. 6); и

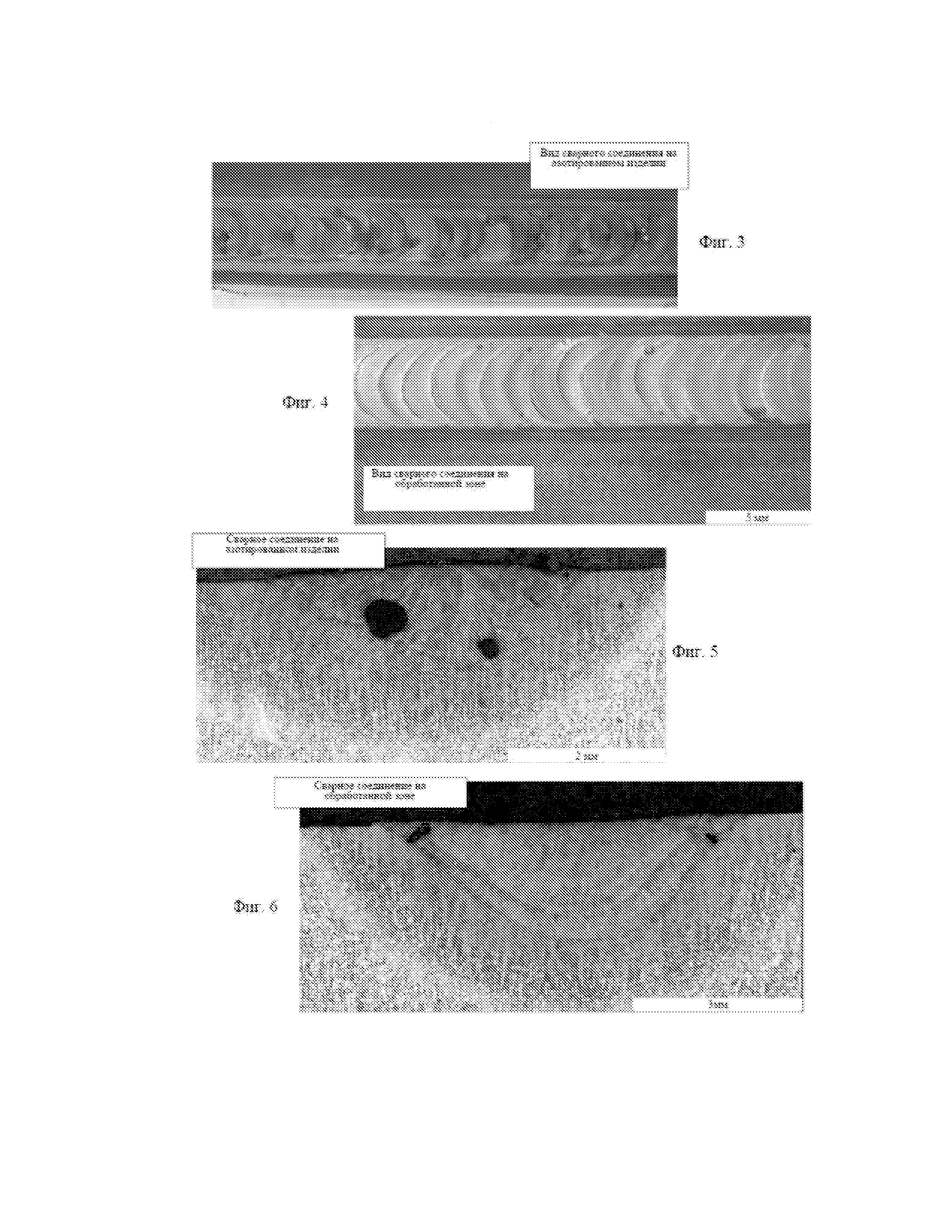

- фиг 7 и 8 являются эндоскопическими картинами, показывающими сварное соединение, выполненное лазерной сваркой, одна для азотированной поверхности (фиг. 7), а другая для азотированной поверхности, имеющей зону, которая была обработана посредством реализации первого этапа способа (фиг. 8).

Фиг. 1 показывает неограничивающий пример изделия, обозначенного в целом ссылкой 1 и имеющего азотированную поверхность (1a). На азотированной поверхности (1a) зона (A) обработана посредством реализации первого этапа способа согласно изобретению и зона (B) обработана посредством реализации первого этапа и второго этапа способа обработки. Сварной шов (2) образован по всей длине изделия (1) как в азотированной зоне (1a), так и в зоне, обработанной посредством реализации способа согласно изобретению на одном или двух этапах, охарактеризованных соответственно зоной А и зоной В.

Следует напомнить, что целью данного изобретения является изменение структуры изделия (1) посредством преобразования поверхностного слоя для того чтобы сделать возможным выполнение любого типа сварки в зоне, обработанной таким образом.

Таким образом, зону (A) подвергают первому этапу, на котором по меньшей мере один лазерный луч перемещают за по меньшей мере один проход до тех пор, пока поверхностный слой не будет полностью удален с указанной зоны азотированной поверхности (1a). Предпочтительные результаты были получены, когда множество проходов выполняли с межлинейным расстоянием между проходами, которое находится в диапазоне от 0,01 мм до 0,05 мм, и предпочтительно с межлинейным расстоянием 0,02 мм. Этот способ реализовывают посредством волоконного и импульсного лазера, мощностью 20 Вт, который настроен на приблизительно 20 кГц и 50% от его мощности, расфокусированного на 5 мм и подвергнутого скорости перемещения приблизительно 300 мм/с.

Для сварки вольфрамовым электродом в среде инертного газа сделана ссылка на кривые на фиг. 2, 2A и 2B и на шлифы по фиг. 5 и 6. Фиг. 6 показывает сварное соединение, выполненное вольфрамовым электродом в среде инертного газа в зоне (A), обработанной посредством реализации первого этапа способа обработки, для сравнения с фиг. 5, которая показывает сварное соединение, выполненное вольфрамовым электродом в среде инертного газа на необработанной азотированной поверхности.

Для лазерной сварки сделана ссылка на кривые на фиг. 2, 2A и 2B и на шлифы по фиг. 7 и 8. Фиг. 8 показывает лазерное сварное соединение в зоне (A), обработанной посредством реализации первого этапа способа обработки, для сравнения с фиг. 7, которая показывает лазерное сварное соединение на необработанной азотированной поверхности.

Зону (B) изделия (1) предварительно обрабатывают посредством реализации первого этапа способа согласно изобретению, как указано выше.

Эту зону затем подвергают второму этапу, на котором лазерный луч перемещают за по меньшей мере один проход, так чтобы сделать возможным изменение распределения концентрации азота в указанной зоне в нижележащем диффузионном слое. Для данного второго этапа также применяют волоконный и импульсный лазер мощностью 20 Вт с различными настройками.

Таким образом, лазер устанавливают на приблизительно 200 кГц и 100% его мощности, расфокусируют на 5 мм и подвергают скорости перемещения приблизительно в диапазоне от 1 мм/с до 10 мм/с. Второй этап выполняют за единственный проход.

Ссылка сделана на кривую на фиг. 2B, которая показывает дополнительное уменьшение содержания азота между двумя этапами способа. Данные существенные потери азота являются труднодостижимыми с настройками согласно первому этапу.

Эти различные испытания показывают, что сварное соединение над азотированной поверхностью образовывало неоднородно распределенный вид, имеющий поверхностные отверстия (фиг. 3), которые были сквозными пустотами (фиг. 5).

Эти шлифы показывают, что изобретение дает результаты с хорошими характеристиками для сварки вольфрамовым электродом в среде инертного газа, а также, при малой протяженности, для лазерной сварки.

При связывании второго этапа со способом также было отмечено, что распределение концентрации азота было изменено. Это изменение характеризовалось снижением содержания азота в нижележащем диффузионном слое.

Это является результатом характеристик способа согласно изобретению, выражающихся в том, что обработка изменяет структуру изделия посредством преобразования поверхностного слоя и, в результате, делает возможной сварку азотированного изделия.

Этот процесс лазерной обработки является относительно недорогим, поскольку один процесс является достаточным и дает возможность обрабатывать все типы обрабатываемых деталей с очень высокой степенью точности, в том числе особые зоны или сложные формы.

Подводя итог и принимая во внимание тот факт, что азотирование не совместимо с процессом сварки, способ обработки дает возможность на первом этапе преобразовать поверхностный слой и изменить распределение концентрации азота в зоне диффузии. Результаты с хорошими характеристиками могут быть достигнуты не только для сварки вольфрамовым электродом в среде инертного газа, но также для лазерной сварки. Этот первый этап является достаточным, чтобы сделать зону совместимой со сваркой.

На втором этапе способа обработки возможно изменить распределение концентрации азота при снижении содержания азота в диффузионном слое. Удивительно и неожиданно оказалось, что снижение концентрации азота в зоне диффузии дало обратный результат, а именно, сварка была более низкого качества. Данное уменьшение содержания азота в диффузионном слое может быть важным для определенных применений, например, для уменьшения хрупкости изделий.