Результат интеллектуальной деятельности: ШТАМПОВОЧНОЕ УСТРОЙСТВО И СПОСОБ ШТАМПОВКИ

Вид РИД

Изобретение

Область техники

[0001]

Настоящее изобретение относится к штамповочному устройству и способу штамповки, используемым для получения штампованного изделия, имеющего высокую прочность и/или большую длину, которое применяется в конструктивном элементе кузова транспортного средства, например, в боковой продольной балке или поперечном элементе днища.

Испрашивается приоритет японской заявки на патент № 2015-096908, поданной 11 мая 2015, содержание которой этим упоминанием включено в текст данного описания.

Уровень техники

[0002]

Хорошо известно, что автомобильные кузова имеют конструкцию "монокок", в состав которой входят являющаяся основой кузовная оболочка, представляющая собой конструкцию коробчатого типа, в которой с перекрыванием установлено множество формованных панелей, соединенных по краям; и рама усиления, элементы которой установлены в этой конструкции коробчатого типа в определенных местах, например, там, где действуют механические напряжения или нагрузки со стороны тяжелых объектов. В качестве примера таких элементов рамы можно привести боковую продольную балку, которую присоединяют к обоим краям панели днища, проходящим в направлении по длине автомобиля. Боковая продольная балка представляет собой элемент с закрытым поперечным сечением, который получают в процессе сборки путем наложения друг на друга и сварки внешней панели, внутреннего усиливающего элемента, устанавливаемого, если это требуется, и внутренней панели, все из которых представляют собой штампованные изделия, на фланцах, созданных на краях этих элементов.

[0003]

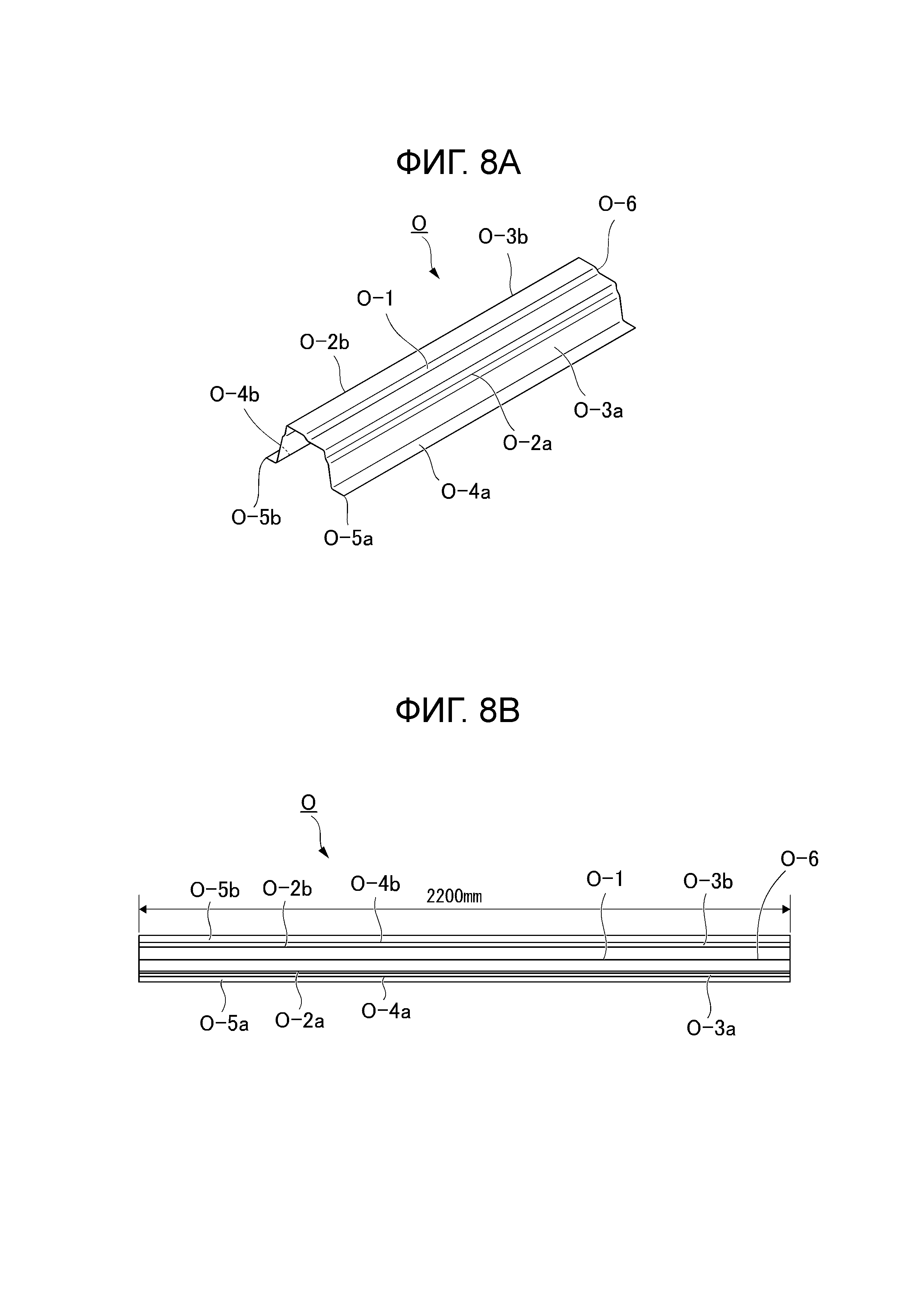

Для иллюстрации примерной формы внутренней панели 0, входящей в состав боковой продольной балки, на Фиг.8А приведен общий вид этой панели, и на Фиг.8В приведен вид этой панели сверху.

Как показано на Фиг.8А и 8В, внутреннюю панель 0 боковой продольной балки обычно изготавливают путем штамповки стального листа (заготовки) с использованием пуансона и матрицы, с получением штампованного изделия с поперечным сечением в форме шляпы, имеющего следующие области (а) -(е):

(а) -верхняя часть 0-1,

(b) -два ребра 0-2а, 0-2b, созданные с обоих краев верхней части 0-1,

(с) -две боковых стенки 0-3а, 0-3b, каждая из которых соединена с соответствующим ребром 0-2а или 0-2b,

(d) -два сгиба 0-4а, 0-4b, каждый из которых соединен с соответствующей боковой стенкой 0-3а или 0-3b, и

(е) -два фланца 0-5а, 0-5b, каждый из которых соединен с соответствующим сгибом 0-4а, 0-4b.

[0004]

Необходимо отметить, что в верхней части 0-1 боковой продольной балки 0, показанной на Фиг.8А и 8В, создана ступенька 0-6. Однако верхняя часть 0-1 может быть создана другой формы, без ступеньки 0-6, и эта часть может быть плоской и не имеющей подобной специфической формы.

Кроме того, термин "штампованное изделие с, по существу, U-образным поперечным сечением" в этой спецификации используется для указания детали, включающей, по меньшей мере, указанные выше области (а), (b) и (с). Помимо этого, термином "штампованное изделие с поперечным сечением в форме шляпы" указывается деталь, в которой в "штампованное изделие с, по существу, U-образным поперечным сечением" добавлены сгиб и фланец.

[0005]

Одним из способов снижения веса транспортного средства, целью которого является дополнительное уменьшение выбросов СО2, и при этом повышения безопасности при ударе является увеличение прочности и уменьшение толщины боковой продольной балки. Поэтому, например, используется боковая продольная балка с высокой прочностью, составляющей не менее 980 МПа, а в последнее время даже появилась необходимость в использовании боковой продольной балки со сверхвысокой прочностью, составляющей не менее 1180 МПа при толщине 1,2 мм. С другой стороны, в условиях увеличения размеров кузовов транспортных средств и степени интеграции деталей, возникла необходимость в дальнейшем повышении прочности и/или увеличении длины боковой продольной балки. Таким образом, как в качестве примера показано на Фиг.8В, в качестве заготовки предполагается использовать стальной лист с отожженным цинковым покрытием (стальной лист с ОЦП), имеющий толщину 1,2 мм, прочность на растяжение не менее 1180 МПа и общую длину приблизительно 2200 мм.

[0006]

В промышленности при массовом производстве такой внутренней или внешней панели боковой продольной балки, имеющей высокую прочность и/или большую длину, можно выполнять следующие процессы:

(i) формование на роликах с поэтапным изгибанием, при котором используется множество формующих роликов, установленных в одну линию, по которым непрерывно проходит полоса, и отделочных роликов для получения изделия с требуемым поперечным сечением,

(ii) штамповку с использованием многопозиционного пресса, имеющего захватный механизм, который удерживает полосу, используемую в качестве заготовки, в инструменте для многоступенчатого формования, расположенном на станине пресса, и переносящий механизм, который транспортирует удерживаемую полосу.

[0007]

Однако в случае использования указанного выше процесса (i), производительность при формовании на роликах является низкой по сравнению со штамповкой, и, кроме того, невозможно изготовить формованное изделие, поперечное сечение которого меняется в его продольном направлении. Соответственно, при формовании на роликах трудно реализовать массовое производство внутренней или внешней панели боковой продольной балки, имеющей высокую прочность и/или большую длину.

[0008]

С другой стороны, в случае указанного выше процесса (ii), при массовом производстве внутренней или внешней панели боковой продольной балки, имеющей высокую прочность и/или большую длину, необходимо выполнять штамповку, например, с использованием многопозиционного пресса класса 2500 тонн. Соответственно, если используется заготовка, имеющая прочность на растяжение, 1180 МПа и толщину 1,2 мм, максимальная длина заготовки ограничивается приблизительно 1700 мм, и, таким образом, имеется проблема в виде нагрузки при формовании и возможной длины получаемого изделия.

[0009]

Помимо этого, если с использованием пуансона и матрицы выполняется штамповка сверхпрочной заготовки, имеющей прочность на растяжение не менее 980 МПа, в ходе штамповки область заготовки, формуемая в боковую стенку, подвергается деформированию при сгибании/разгибании, выполняемых пуансоном и матрицей, поэтому в отштампованной боковой стенке возникает изгибающий момент. В результате, когда формованное изделие удаляют из формующего инструмента, и давление, прикладываемое пуансоном и матрицей, исчезает, может происходить обратное пружинение, представляющее собой явление, при котором две боковых стенки раскрываются по сравнению с формой (формой изделия), имевшей место при приложении нагрузки, из-за восстановления в результате упругой деформации.

[0010]

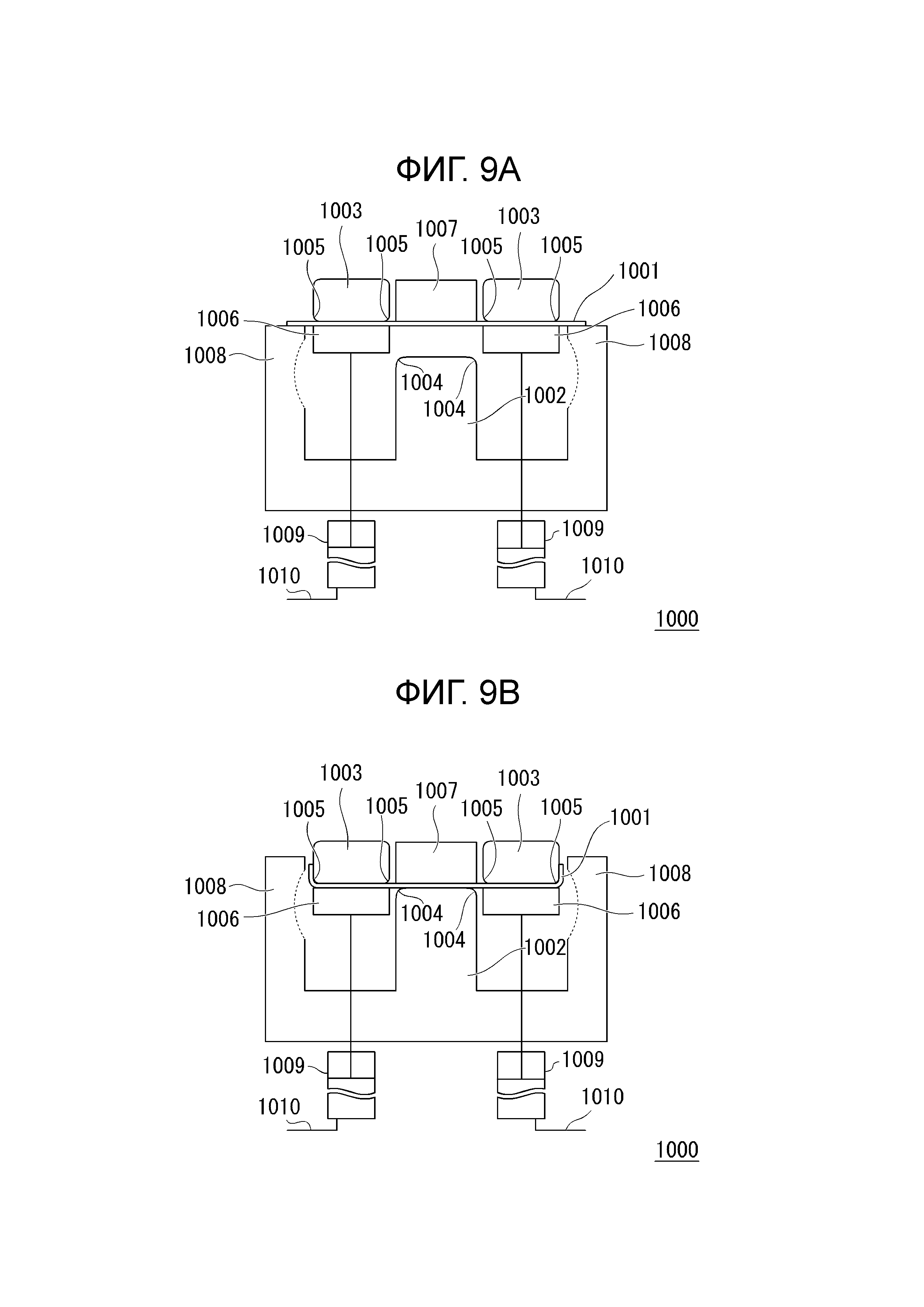

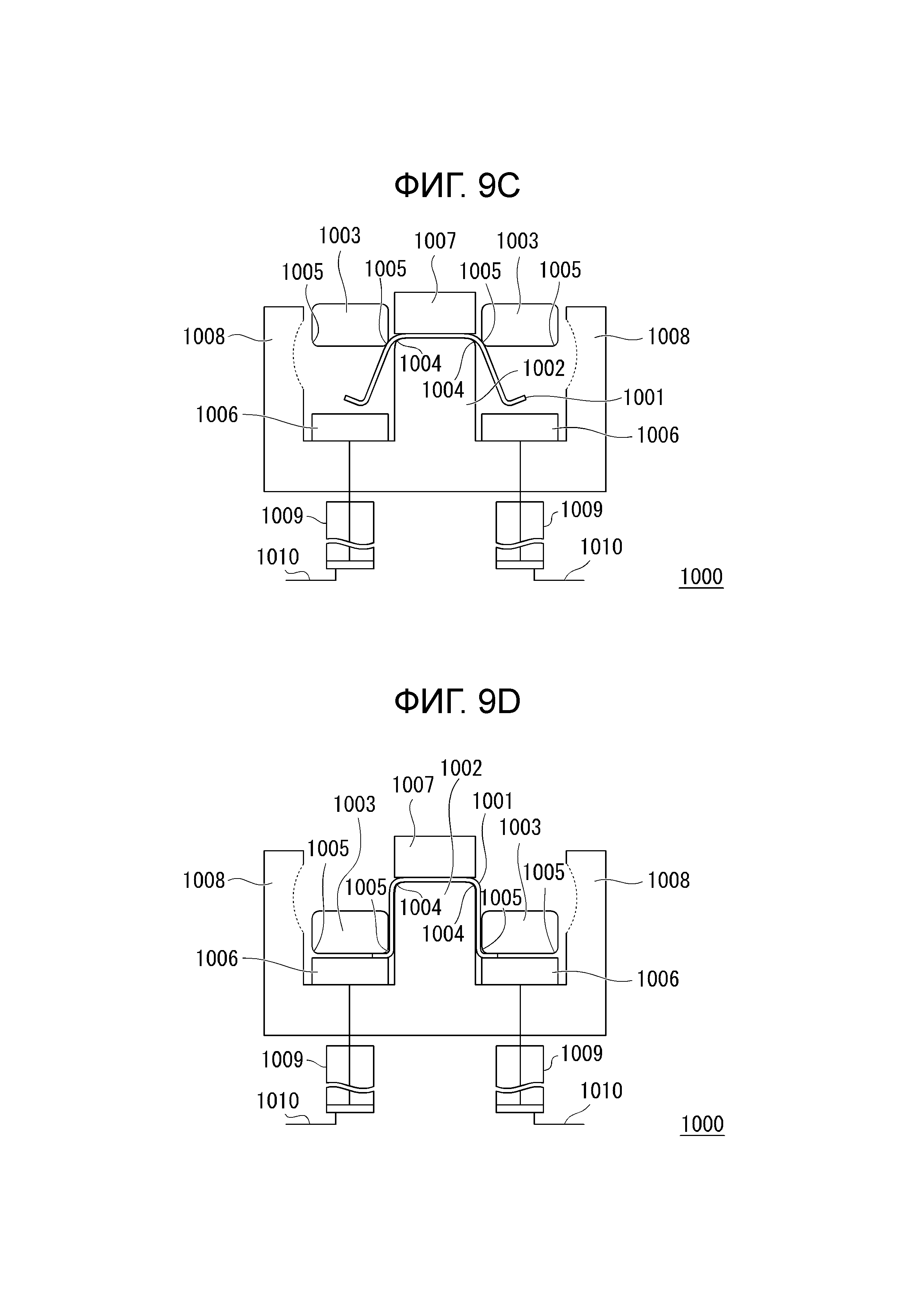

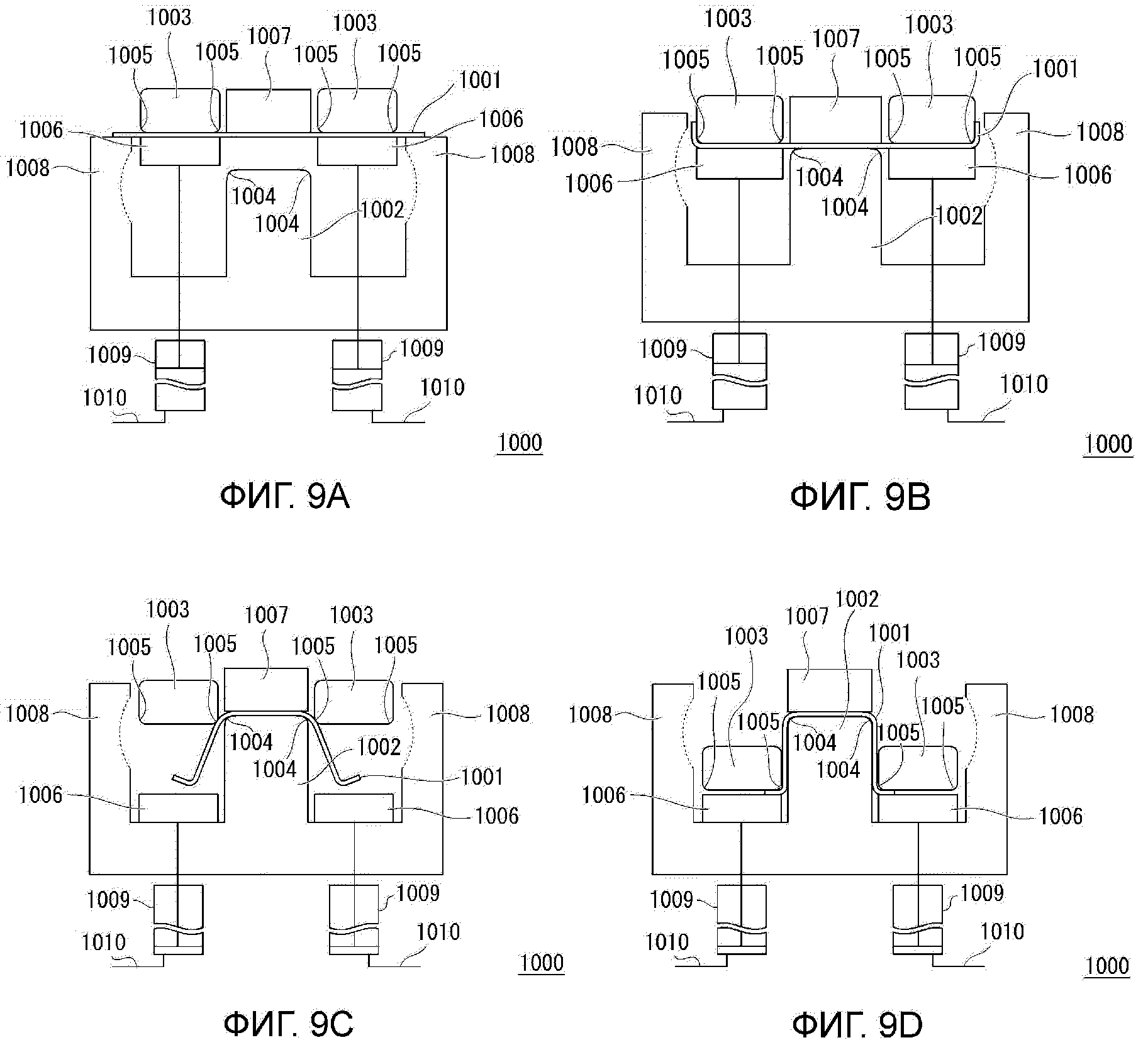

На Фиг.9А - Фиг.9D приведены пояснительные схемы, иллюстрирующие выполнение процесса, соответствующего изобретению, описанному в Патентном документе 1.

[0011]

Хотя Патентный документ 1 не относится непосредственно к изготовлению внутренней или внешней панели боковой продольной балки, в нем описано изобретение, целью которого является изготовление высокопрочного штампованного изделия с поперечным сечением в форме шляпы при недопущении обратного пружинения боковых стенок, за счет использования инструмента 1000 для изгибания, снабженного пуансоном 1002, матрицей 1003, инструментом 1008 для изгибания фланцев и держателем 1006 заготовки. Если говорить более конкретно, штампованное изделие изготавливают следующим образом:

(1) на первом этапе устанавливают заготовку 1001 в инструмент 1008 для изгибания, как показано на Фиг.9А,

(2) на втором этапе создают фланцы, используя инструмент для изгибания фланцев, чтобы согнуть концевые области заготовки 1001 в направлении по ширине в состоянии, когда области этой заготовки, формуемые в боковые стенки, зажаты матрицей 1003 и держателем 1006 заготовки, как показано на Фиг.9В,

(3) на третьем этапе перемещают держатель 1006 заготовки из положения рядом с упомянутой областью заготовки 1001, формуемой в боковую стенку, вниз при помощи цилиндра 1009, как показано на Фиг.9С, и

(4) на четвертом этапе в результате изгибания создают боковую стенку, используя матрицу 1003 и пуансон 1002, как показано на Фиг.9D.

Необходимо отметить, что на Фиг.9А - Фиг.9D ссылочным номером 1004 указано плечо пуансона 1002, ссылочным номером 1005 указано плечо матрицы 1003, ссылочным номером 1007 указан прижимной элемент для области верхней части "шляпы", и ссылочным номером 1010 указан трубопровод, обеспечивающий приведение в действие цилиндра 1009.

Документы по известному уровню техники

Патентные документы

[0012]

Патентный документ 1: Непроверенная заявка на японский патент, первая публикация № 2004-167593

Сущность изобретения

Проблемы, устраняемые изобретением

[0013]

В изобретении, описанном в Патентном документе 1, боковые стенки создают, одновременно опуская пару половин матрицы 1003, и, таким образом, нагрузка при формовании становится чрезмерной. Соответственно, например, при штамповке заготовки с прочностью на растяжение не менее 980 МПа и длиной более 1700 мм невозможно обеспечить точность с использованием обычной установки для штамповки класса 1200 тонн. Поэтому необходимо применять новое штамповочное устройство, которое может реализовать большую прессовую нагрузку, например, класса 2500 тонн. Таким образом, стоимость этой установки увеличивается.

[0014]

Помимо этого, в изобретении, описанном в Патентном документе 1, держатель 1006 заготовки поднимают и опускают, используя цилиндр 1009, установленный под инструментом 1008 для изгибания фланцев. Соответственно, высоту штамповочного устройства увеличивают для сохранения диапазона хода при подъеме и опускании держателя 1006 заготовки.

[0015]

Настоящее изобретение создано с учетом указанных выше проблем, имеющихся при данном уровне техники, и его задачей является предложить штамповочное устройство и способ штамповки, позволяющие изготавливать штампованное изделие, имеющее высокую прочность и/или большую длину, без необходимости чрезмерного увеличения максимальной нагрузки при штамповке, а также размера штамповочного устройства в направлении штамповки.

Средства устранения проблем

[0016]

В настоящем изобретении используются следующие средства.

(1) Первым аспектом настоящего изобретения является штамповочное устройство, предназначенное для изготовления штампованного изделия из обрабатываемого листа путем перемещения матрицы и/или пуансона с их расположением близко друг к другу, если смотреть в направлении штамповки, причем штампованное изделие имеет верхнюю часть, первую боковую стенку и вторую боковую стенку, и эти стенки соединены с ребрами, созданными на обоих краях верхней части, причем матрица включает: ползун матрицы; первую обособленную часть, установленную на ползуне матрицы таким образом, чтобы она находилась рядом с первой боковой поверхностью пуансона, когда матрица и пуансон находятся максимально близко друг к другу; вторую обособленную часть, установленную на ползуне матрицы таким образом, чтобы она находилась рядом со второй боковой поверхностью пуансона, когда матрица и пуансон находятся максимально близко друг к другу, причем вторая боковая поверхность является противоположной по отношению к первой боковой поверхности; блок привода второй обособленной части матрицы, выполненный с возможностью перемещать эту часть в направлении штамповки для ее отделения от ползуна матрицы; прижим матрицы, установленный между первой обособленной частью матрицы и второй обособленной частью матрицы; блок привода прижима матрицы, выполненный с возможностью перемещать этот прижим в направлении штамповки; вставляемый блок, имеющий основание, выполненное с возможностью установки между ползуном матрицы и второй обособленной частью матрицы, когда ползун матрицы и вторая обособленная часть матрицы отделены друг от друга; и блок привода вставляемого блока, выполненный с возможностью перемещать этот вставляемый блок в направлении, перпендикулярном направлению штамповки.

(2) В штамповочном устройстве по приведенному выше пункту (1) вставляемый блок может иметь верхнюю часть, проходящую от основания в направлении, перпендикулярном направлению штамповки, и выполненную с возможностью установки между ползуном матрицы и прижимом матрицы, когда ползун матрицы и прижим матрицы отделены друг от друга, и толщина основания может быть больше толщины верхней части.

[0017]

(3) В штамповочном устройстве по приведенным выше пунктам (1) или (2) штампованное изделие может иметь фланец, соединенный со сгибом, созданным на краю первой боковой стенки и/или второй боковой стенки.

(4) Штамповочное устройство по приведенному выше пункту (3) может включать инструмент для создания фланца, установленный между матрицей и пуансоном; и блок привода инструмента для создания фланца, выполненный с возможностью перемещать этот инструмент между положением, при котором он находится в диапазоне хода первой обособленной части матрицы или второй обособленной части матрицы, и положением, при котором он не находится в упомянутом диапазоне, причем верхняя поверхность инструмента для создания фланца и нижняя поверхность первой обособленной части матрицы и/или второй обособленной части матрицы могут иметь форму, соответствующую форме поверхностей сгиба и фланца.

(5) В штамповочном устройстве по приведенному выше пункту (4) блок привода инструмента для создания фланца может быть выполнен с возможностью перемещать этот инструмент в направлении, перпендикулярном направлению штамповки.

(6) В штамповочном устройстве по приведенным выше пунктам (4) или (5) нижняя поверхность инструмента для создания фланца может контактировать с опорной поверхностью, созданной в пуансоне.

[0018]

(7) Штамповочное устройство по любому из приведенных выше пунктов с (1) по (6) может включать прижим пуансона, выполненный с возможностью помещения в углубление, созданное на верхней поверхности пуансона, и блок привода прижима пуансона, выполненный с возможностью перемещать этот прижим в направлении штамповки.

(8) В штамповочном устройстве по любому из приведенных выше пунктов с (1) по (7) первая обособленная часть матрицы может быть выполнена как единое целое с ползуном матрицы.

(9) В штамповочном устройстве по любому из приведенных выше пунктов с (1) по (8) ползун матрицы может быть соединен с одним приводным штоком.

[0019]

(10) В штамповочном устройстве по любому из приведенных выше пунктов с (1) по (9) обрабатываемый лист может представлять собой стальной лист.

(11) В штамповочном устройстве по любому из приведенных выше пунктов с (1) по (10) прочность обрабатываемого листа на растяжение может составлять не менее 980 МПа.

(12) В штамповочном устройстве по любому из приведенных выше пунктов с (1) по (11) общая длина обрабатываемого листа может составлять более 1700 мм.

[0020]

(13) Вторым аспектом настоящего изобретения является способ штамповки, предназначенный для изготовления штампованного изделия с использованием штамповочного устройства по любому из приведенных выше пунктов с (1) по (12), и этот способ включает следующие этапы: создают первую боковую стенку, перемещая ползун матрицы к пуансону, когда между этим ползуном и второй обособленной частью матрицы не установлен вставляемый блок; и создают вторую боковую стенку, перемещая ползун матрицы к пуансону, когда между этим ползуном и второй обособленной частью матрицы установлен вставляемый блок.

[0021]

(14) В способе штамповки по приведенному выше пункту (13) после создания первой боковой стенки между ползуном матрицы и второй обособленной частью матрицы можно установить вставляемый блок и создать вторую боковую стенку.

(15) В способе штамповки по приведенному выше пункту (14) при создании первой боковой стенки область обрабатываемого листа, соответствующую второй боковой стенке, можно предварительно формовать с использованием второй обособленной части матрицы.

(16) В способе штамповки по приведенному выше пункту (13) после создания второй боковой стенки можно отвести вставляемый блок из пространства между ползуном матрицы и второй обособленной частью матрицы и создать первую боковую стенку.

(17) В способе штамповки по приведенному выше пункту (16) при создании второй боковой стенки область обрабатываемого листа, соответствующую первой боковой стенке, можно предварительно формовать с использованием первой обособленной части матрицы.

(18) В способе штамповки по любому из приведенных выше пунктов с (13) по (17) перед созданием первой боковой стенки и созданием второй боковой стенки можно обеспечить перемещение ползуна матрицы относительно пуансона с приближением к нему, когда инструмент для создания фланца установлен в положении, при котором он находится в диапазоне хода первой обособленной части матрицы и второй обособленной части матрицы, что позволяет в обрабатываемом листе создать фланец с использованием инструмента для создания фланца и первой обособленной части матрицы и/или второй обособленной части матрицы.

(19) В способе штамповки по любому из приведенных выше пунктов с (13) по (18) при создании первой боковой стенки и/или создании второй боковой стенки ползун матрицы можно опускать, когда прижим пуансона, выполненный с возможностью помещения в углубление, созданное на верхней поверхности пуансона, находится значительно выше этой поверхности, и можно опускать этот прижим в соответствии с опусканием ползуна матрицы, чтобы завершить штамповку.

Эффекты от применения изобретения

[0024]

Согласно указанным выше аспектам настоящего изобретения, можно изготавливать штампованное изделие, имеющее высокую прочность и/или большую длину, без необходимости чрезмерного увеличения максимальной нагрузки при штамповке, а также размера штамповочного устройства в направлении штамповки.

Краткое описание чертежей

[0025]

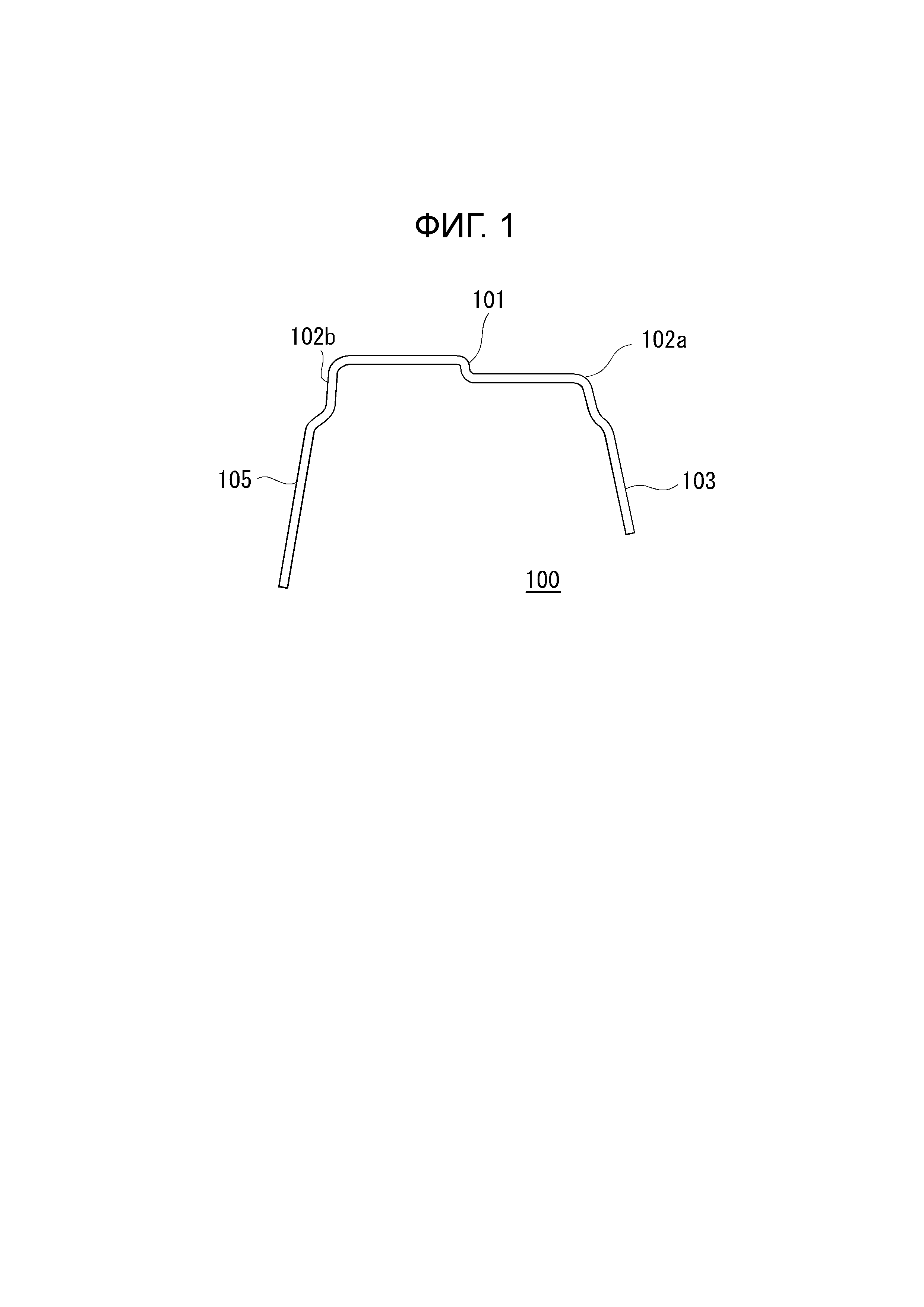

На Фиг.1 приведено поперечное сечение штампованного изделия, имеющее, по существу, U-образную форму.

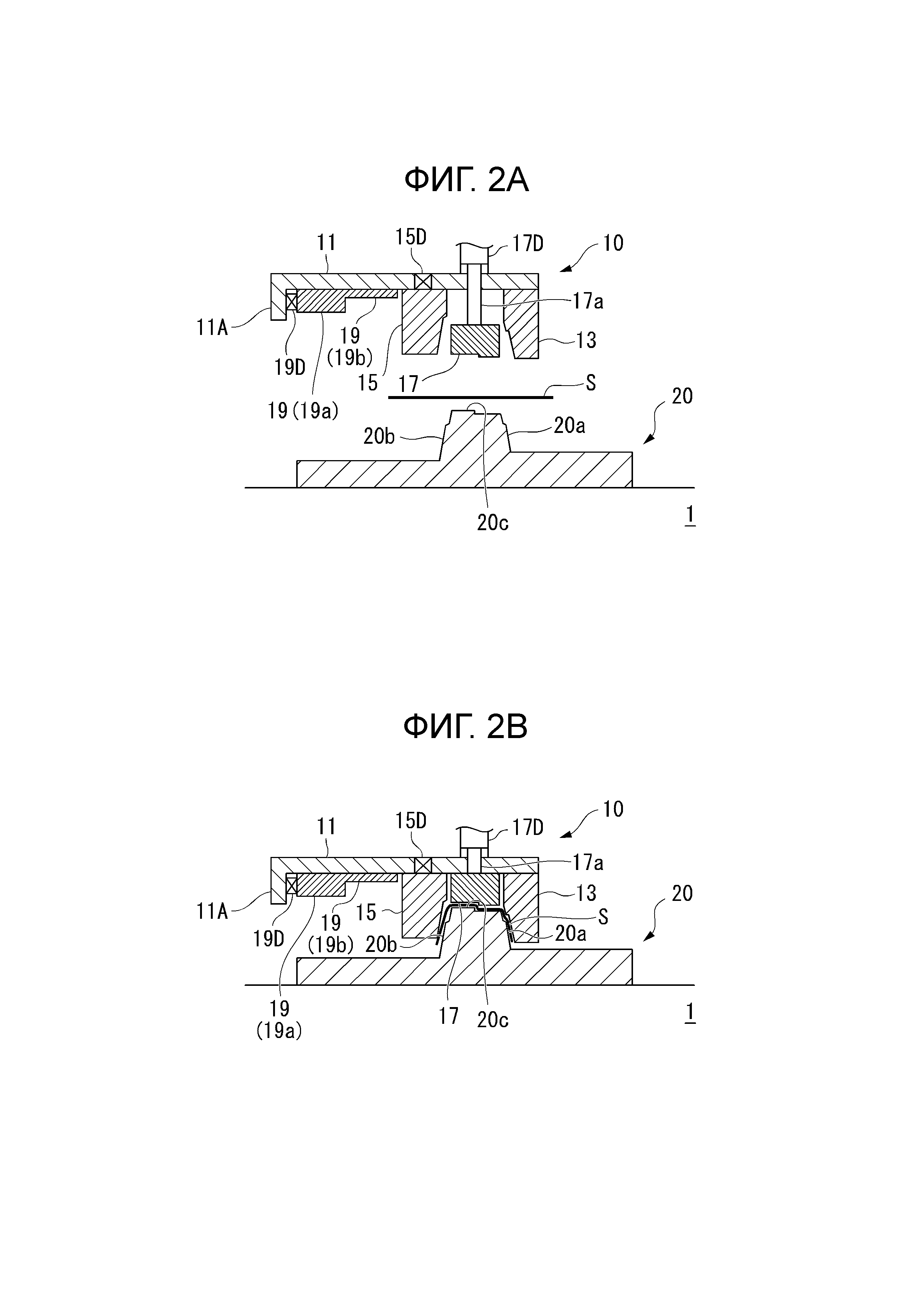

Фиг.2А иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего первому варианту реализации настоящего изобретения, на этом чертеже показано состояние перед началом штамповки.

Фиг.2В иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего первому варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда первая обособленная часть матрицы создает первую боковую стенку, а вторая обособленная часть матрицы предварительно формует вторую боковую стенку.

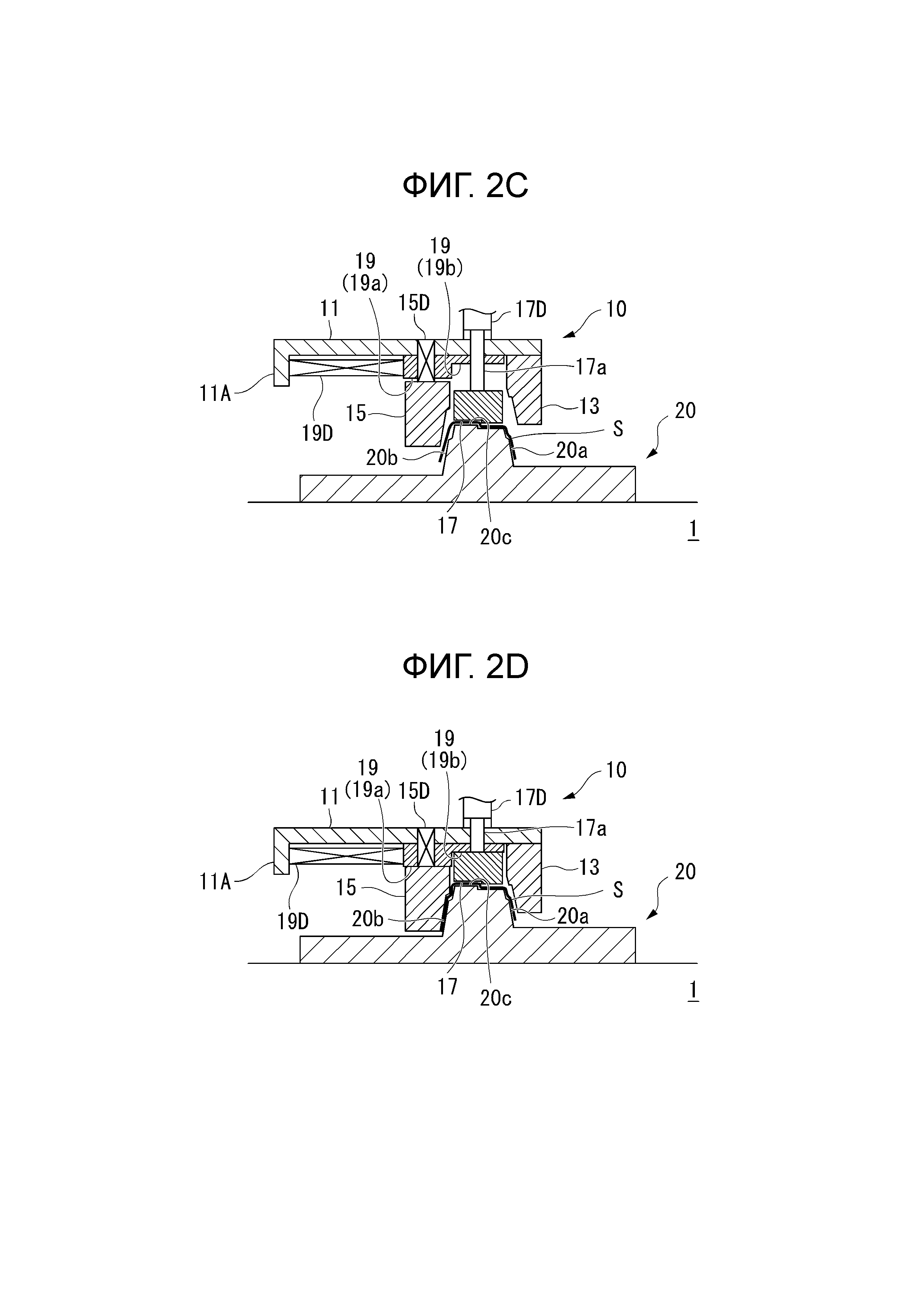

Фиг.2С иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего первому варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда между ползуном матрицы и второй обособленной частью матрицы с прижимом матрицы установлен вставка (вставляемый блок).

Фиг.2D иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего первому варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда вторая обособленная часть матрицы создает вторую боковую стенку.

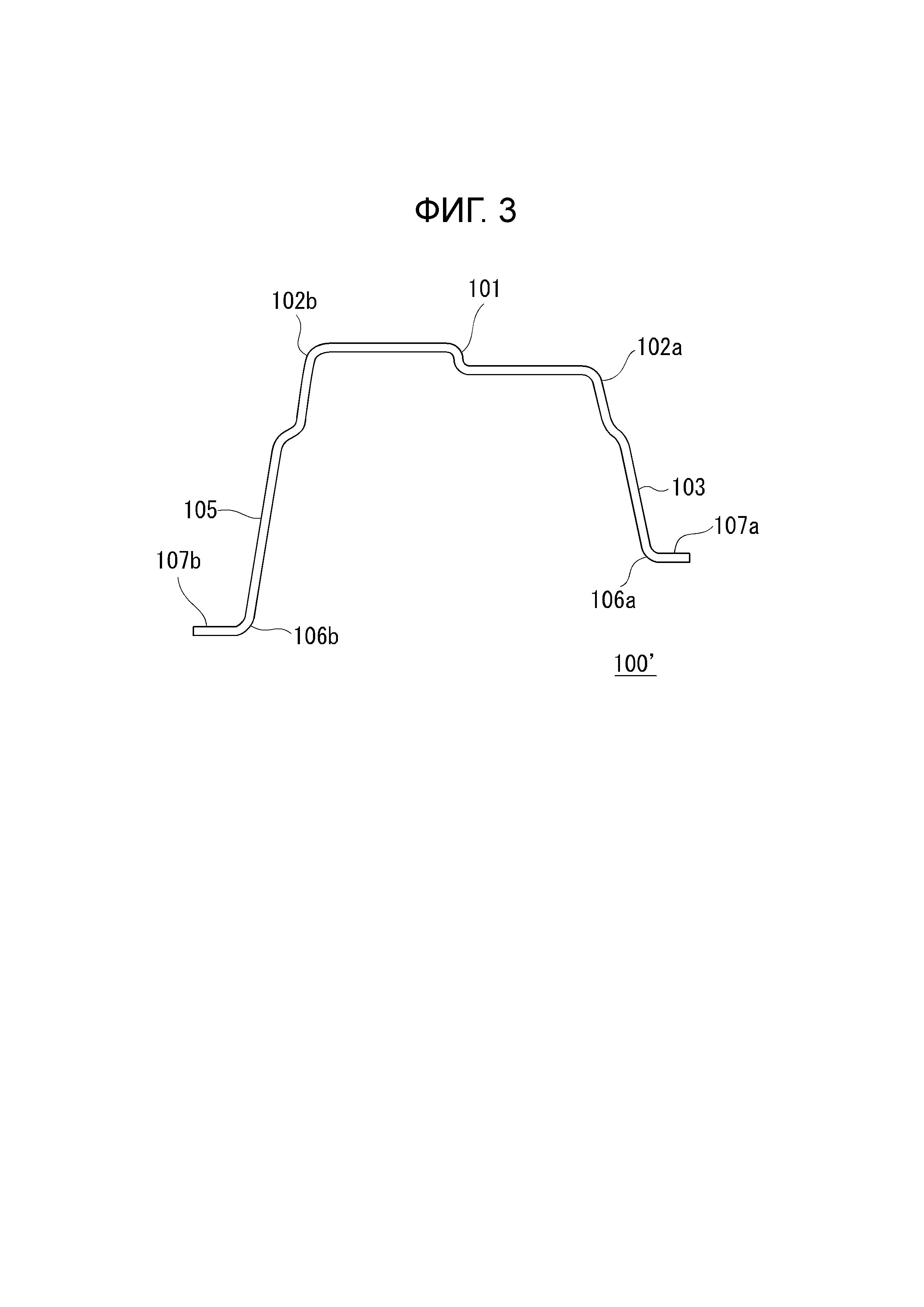

На Фиг.3 приведено поперечное сечение штампованного изделия, имеющее форму шляпы.

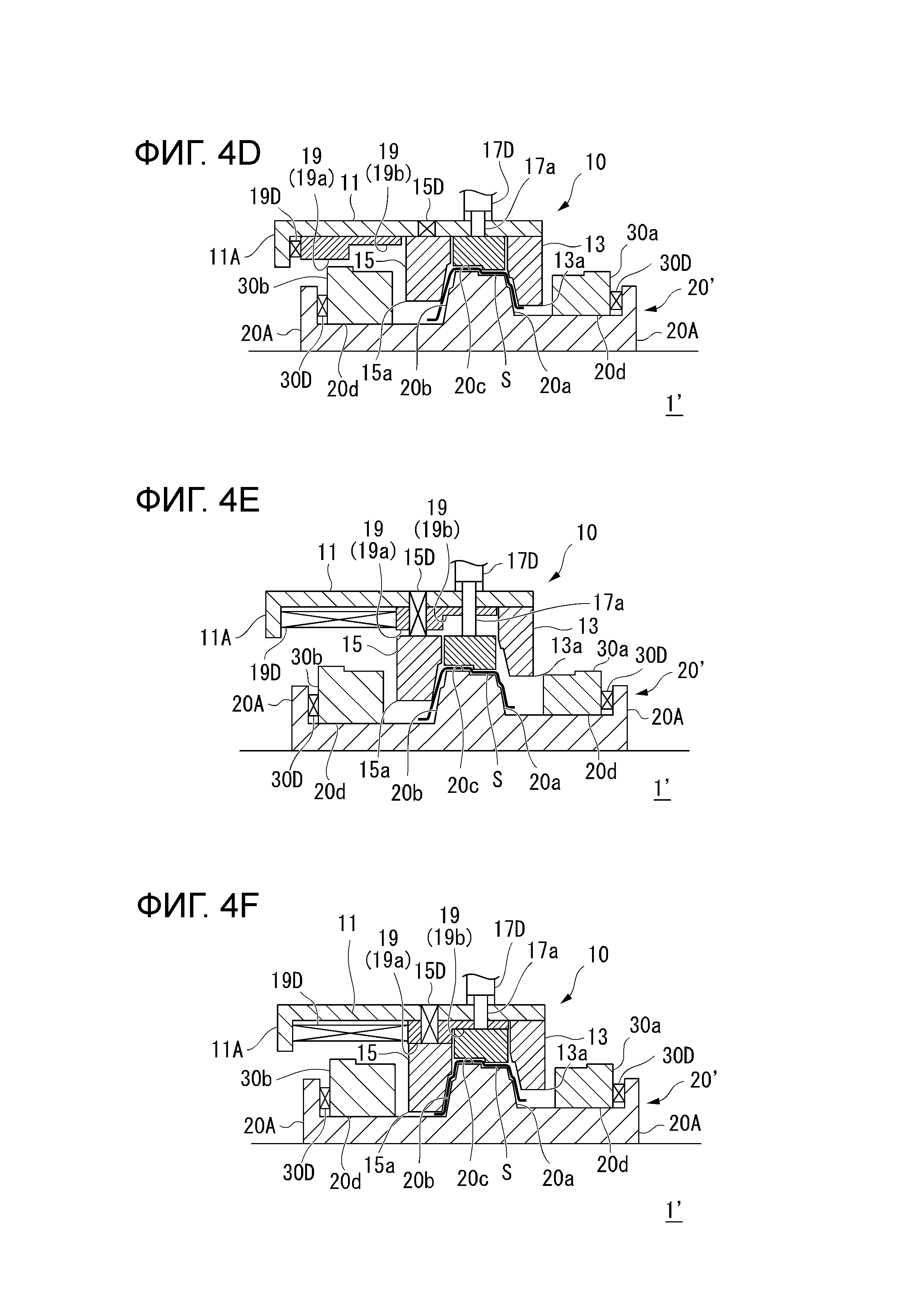

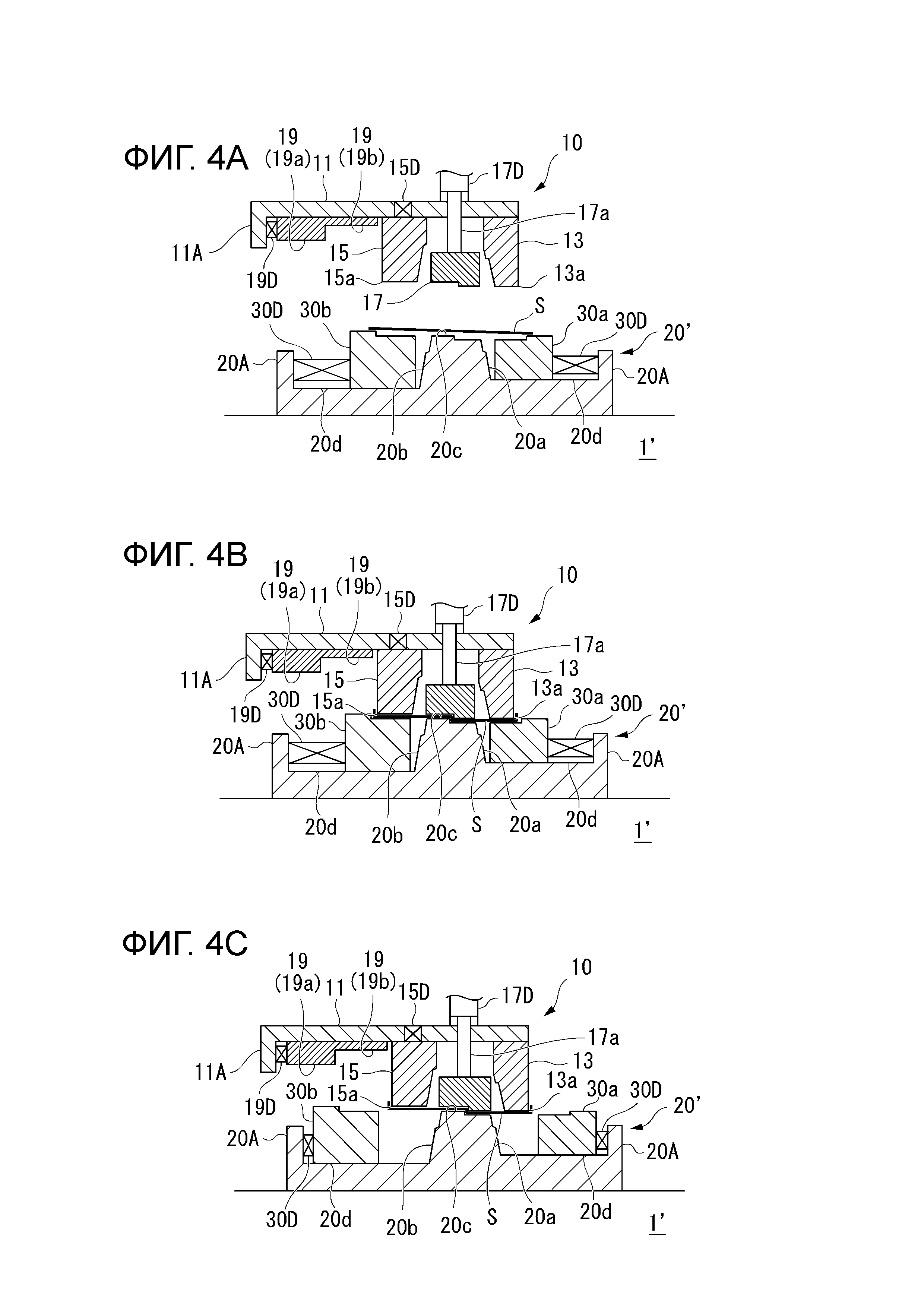

Фиг.4А иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего второму варианту реализации настоящего изобретения, на этом чертеже показано состояние перед началом штамповки.

Фиг.4В иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего второму варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда инструмент для создания фланца, первая обособленная часть матрицы и вторая обособленная часть матрицы создают фланец.

Фиг.4С иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего второму варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда инструмент для создания фланца перемещен на удаление в горизонтальном направлении.

Фиг.4D иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего второму варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда первая обособленная часть матрицы создает первую боковую стенку, и вторая обособленная часть матрицы предварительно формует вторую боковую стенку.

Фиг.4Е иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего второму варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда между ползуном матрицы и второй обособленной частью матрицы с прижимом матрицы установлена вставка (вставляемый блок).

Фиг.4F иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего второму варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда вторая обособленная часть матрицы создает вторую боковую стенку.

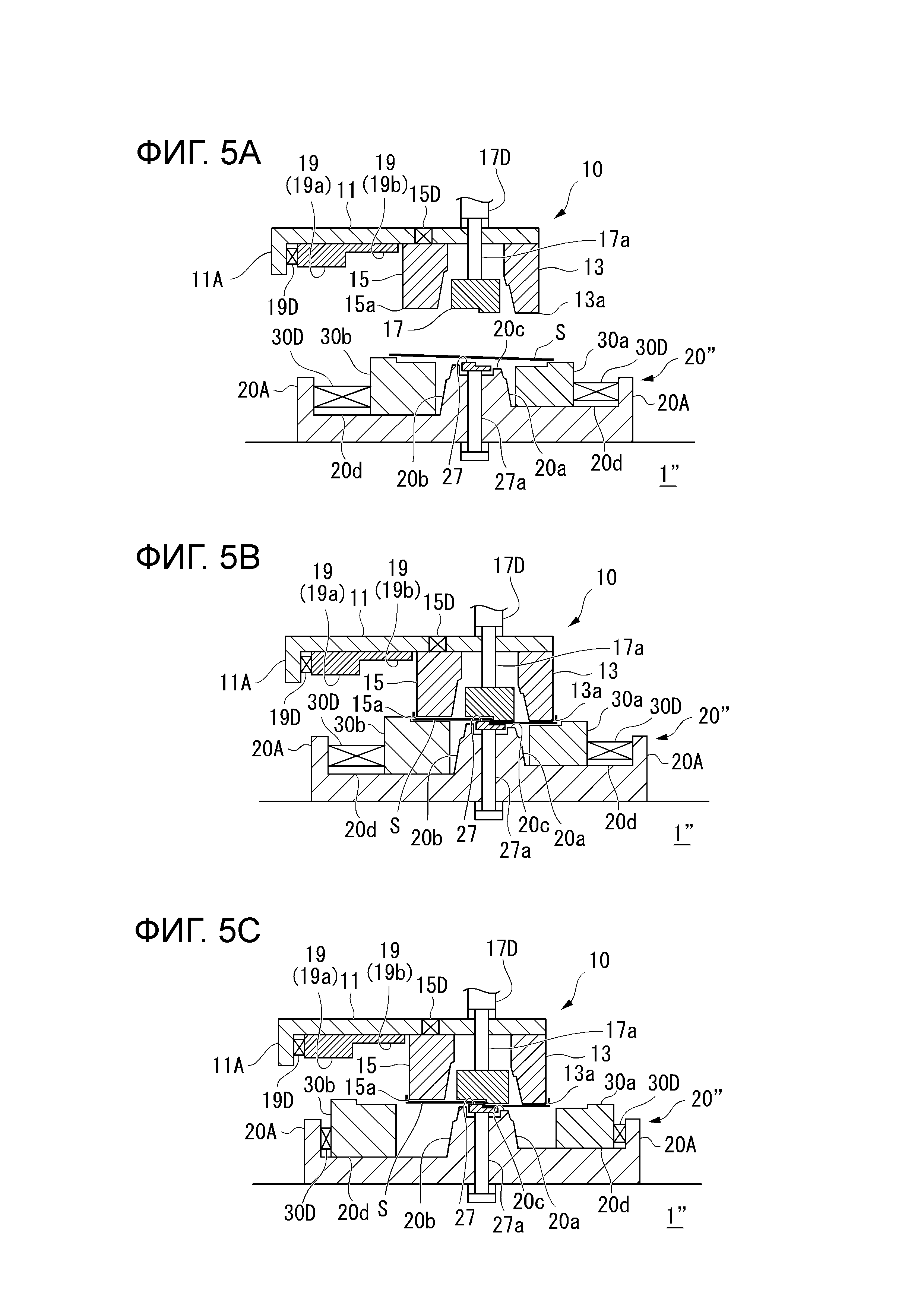

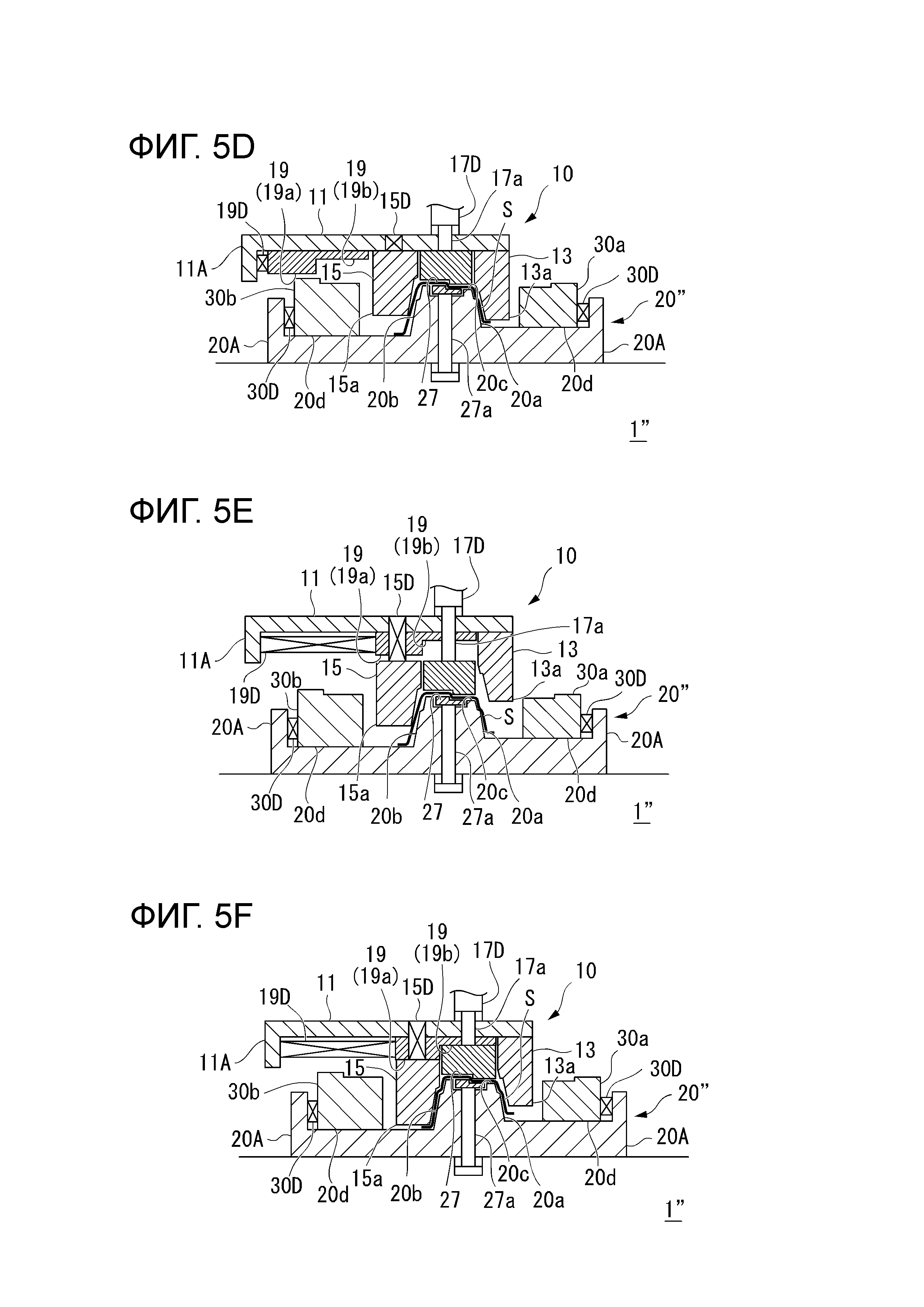

Фиг.5А иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего третьему варианту реализации настоящего изобретения, на этом чертеже показано состояние перед началом штамповки.

Фиг.5В иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего третьему варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда инструмент для создания фланца, первая обособленная часть матрицы и вторая обособленная часть матрицы создают фланец.

Фиг.5С иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего третьему варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда инструмент для создания фланца перемещен на удаление в горизонтальном направлении.

Фиг.5D иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего третьему варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда первая обособленная часть матрицы создает первую боковую стенку, и вторая обособленная часть матрицы предварительно формует вторую боковую стенку.

Фиг.5Е иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего третьему варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда между ползуном матрицы и второй обособленной частью матрицы с прижимом матрицы установлена вставка (вставляемый блок).

Фиг.5F иллюстрирует способ штамповки с использованием штамповочного устройства, соответствующего третьему варианту реализации настоящего изобретения, на этом чертеже показано состояние, когда вторая обособленная часть матрицы создает вторую боковую стенку.

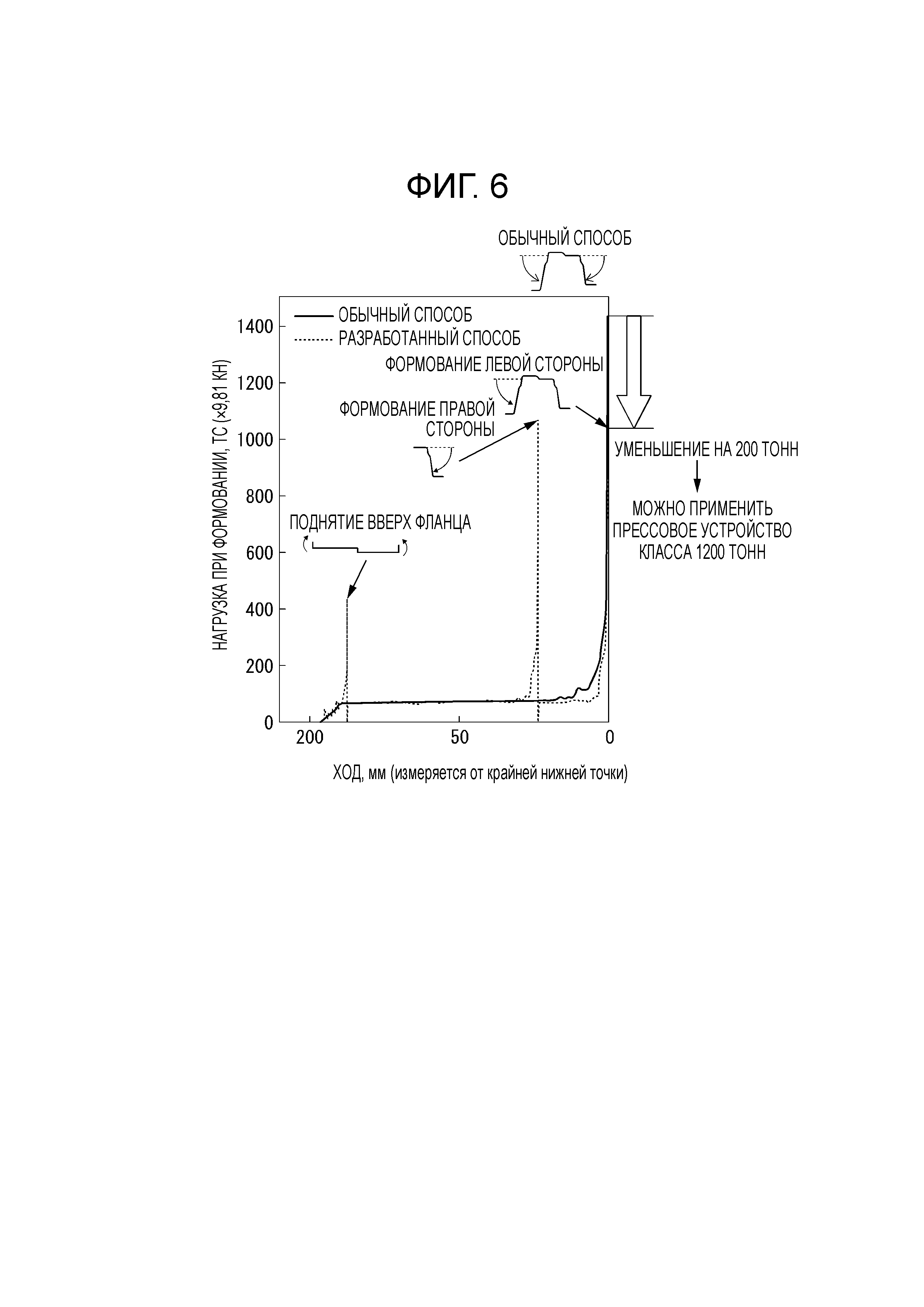

На Фиг.6 приведен график, иллюстрирующий примерную взаимосвязь между ходом штамповки и нагрузкой при штамповке в случае, когда с использованием штамповочного устройства, соответствующего третьему варианту реализации настоящего изобретения, изготавливают штампованное изделие, имеющее поперечное сечение в форме шляпы.

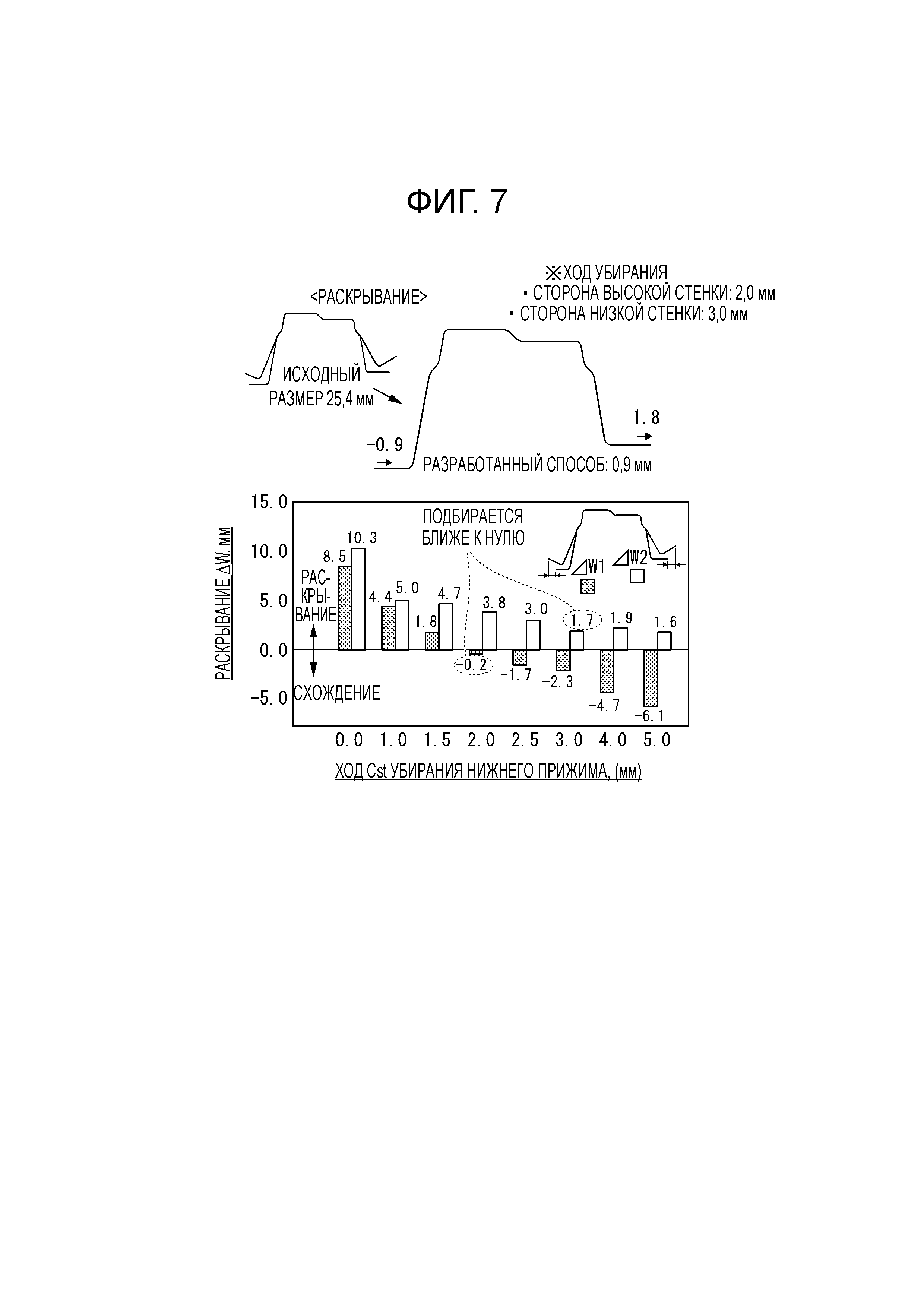

На Фиг.7 приведен график, иллюстрирующий примерную взаимосвязь между ходом прижима пуансона и величиной обратного пружинения.

На Фиг.8А приведен общий вид внутренней панели боковой продольной балки.

На Фиг.8В вид внутренней панели боковой продольной балки сбоку.

На Фиг.9А показан первый этап способа штамповки, описанного в Патентном документе 1.

На Фиг.9В показан второй этап способа штамповки, описанного в Патентном документе 1.

На Фиг.9С показан третий этап способа штамповки, описанного в Патентном документе 1.

На Фиг.9D показан четвертый этап способа штамповки, описанного в Патентном документе 1.

Подробное описание вариантов реализации

[0026]

Авторы изобретения обнаружили следующую новую и важную информацию (А) -(С) в результате проведения глубоких исследований с целью выполнения указанной выше задачи.

[0027]

(А) Можно значительно уменьшить максимальную нагрузку при штамповке, выполняя штамповку одной боковой стенки и после этого штамповку другой боковой стенки, в отличие от изобретения, описанного в Патентном документе 1, в котором в одно и то же время выполняется штамповка левой и правой боковых стенок. Это позволяет применять обычное штамповочное устройство класса 1200 тонн для штамповки заготовки, имеющей прочность на растяжение не менее 1180 МПа и длину более 1700 мм. Кроме того, при одновременном выполнении штамповки одной боковой стенки и предварительного формования другой боковой стенки и последующем выполнении штамповки этой другой боковой стенки, которая прошла предварительное формование, можно уменьшить максимальную нагрузку при штамповке и не допустить возникновение обратного пружинения с целью повышения точности размеров.

[0028]

(В) Можно предотвратить увеличение высоты штамповочного устройства за счет перемещения держателя заготовки в горизонтальном направлении после создания фланца, в отличие от изобретения, описанного в Патентном документе 1, в котором держатель заготовки перемещают вниз после создания фланца.

[0029]

(С) Можно фактически устранить обратное пружинение в штампованном изделии за счет обеспечения прижима, находящегося на стороне пуансона, который выполнен с возможностью перемещения внутрь и наружу, расположения заготовки выше верхней поверхности пуансона при помощи этого прижима, когда начинают штампование упомянутой одной боковой стенки и когда начинают штампование упомянутой другой боковой стенки, опускания этого прижима в соответствии с прохождением процесса штампования этих стенок, и помещения этого прижима в пуансон в крайней нижней точке штампования.

[0030]

Далее настоящее изобретение, в основе которого лежит указанная выше обнаруженная информация (А) -(С), будет рассмотрено со ссылкой на приложенные чертежи.

[0031]

Первый вариант

Ниже со ссылкой на Фиг.1 и Фиг.2А - Фиг.2D будет подробно рассмотрено штамповочное устройство 1, соответствующее первому варианту реализации настоящего изобретения.

[0032]

На Фиг.1 приведено поперечное сечение штампованного изделия 100, имеющее, по существу, U-образную форму. Это сечение представляет собой сечение плоскостью, которая перпендикулярна продольному направлению в штампованном изделии. Как показано на Фиг.2А - Фиг.2D, в штамповочном устройстве 1, соответствующем этому варианту, в направлении штамповки происходит перемещение друг относительно друга матрицы 10 и пуансона 20, что позволяет изготовить штампованное изделие 100 из стального листа S.

[0033]

Стальной лист S

Стальной лист, являющийся обрабатываемым листом, может представлять собой лист, например, имеющий прочность на растяжение не менее 980 МПа, длину более 1700 мм и толщину от 0,8 до 2,3 мм. В этом варианте в качестве стального листа S используется плоский лист, не имеющий специфической формы, но может использоваться лист, предварительно формованный с получением специфической формы.

[0034]

Штампованное изделие 100

Штампованное изделие 100 имеет, по существу, U-образное поперечное сечение, как показано на Фиг.1, и включает верхнюю часть 101, первую боковую стенку 103 и вторую боковую стенку 105, соединенные с ребрами 102а, 102b, которые созданы на обоих краях верхней части 101. Как показано на Фиг.1, верхняя часть 101, первая боковая стенка 103 и вторая боковая стенка 105 могут быть созданы со специфической формой поверхности.

[0035]

Пуансон 20

Пуансон 20 установлен напротив матрицы 10, если смотреть в направлении штамповки, и имеет первую боковую поверхность 20а, форма которой соответствует форме первой боковой стенки 103, вторую боковую поверхность 20b, представляющую собой поверхность, которая является противоположной по отношению к первой боковой поверхности 20а, и форма которой соответствует форме второй боковой стенки 105, и верхнюю поверхность 20с, которая обращена к матрице 10.

[0036]

Матрица

Матрица 10 включает ползун 11 матрицы, первую обособленную часть 13, вторую обособленную часть 15, блок 15D привода второй обособленной части, прижим (подушка) 17 матрицы, блок 17D привода прижима (подушки) матрицы, вставку (вставляемый блок) 19 и блок 19D привода вставки (вставляемого блока). Ниже будет рассмотрен каждый из этих компонентов.

[0037]

Ползун 11 матрицы

Как показано на Фиг.2А, ползун 11 матрицы имеет нижнюю поверхность, на которой установлены первая обособленная часть 13 матрицы и вторая обособленная часть 15 матрицы, и соединен с одним приводным штоком или множеством приводных штоков, которые не показаны, чтобы имелась возможность его перемещения в вертикальном направлении. Ползун 11 матрицы может быть снабжен углублением для помещения в него блока 15D привода второй обособленной части матрицы, предназначенного для регулирования расстояния до второй обособленной части 15 матрицы в вертикальном направлении. Ползун 11 матрицы снабжен областью 11А подвешивания, в которой закреплена концевая часть блока 19D привода вставки, который будет рассмотрен позднее.

[0038]

Первая обособленная часть 13 матрицы

Первая обособленная часть 13 матрицы установлена на ползуне 11 матрицы таким образом, чтобы она располагалась рядом с первой боковой поверхностью 20а пуансона 20, когда матрица 10 и пуансон 20 находятся максимально близко друг к другу. В примере, показанном на Фиг.2А - Фиг.2D, первая обособленная часть 13 матрицы и ползун 11 матрицы представляют собой отдельные элементы, но они могут быть выполнены как единое целое.

[0039]

Вторая обособленная часть 15 матрицы

Вторая обособленная часть 15 матрицы установлена на ползуне 11 матрицы таким образом, чтобы она располагалась рядом со второй боковой поверхностью 20b пуансона 20, когда матрица 10 и пуансон 20 находятся максимально близко друг к другу.

[0040]

Блок 15D привода второй обособленной части матрицы

Блок 15D привода второй обособленной части матрицы установлен между ползуном 11 матрицы и второй обособленной частью 15 матрицы и соединен с блоком управления (не показан), чтобы обеспечить приведение второй обособленной части 15 матрицы в действие для ее приближения к этому ползуну или удаления от него. Если говорить более конкретно, блок 15D привода второй обособленной части матрицы может представлять собой прижимающий механизм или электродвигатель, которые создают давление газа, давление масла, давление воздуха, давление со стороны пружины или тому подобное.

[0041]

Прижим (подушка) 17 матрицы

Прижим 17, находящийся на стороне матрицы, установлен между первой обособленной частью 13 матрицы и второй обособленной частью 15 матрицы и имеет нижнюю поверхность, форма которой соответствует форме верхней части 101, и верхнюю поверхность, с которой соединен нижний конец штока 17а, проходящего в вертикальном направлении. Стальной лист S штампуют в состоянии, когда он прижат прижимом 17 матрицы. Необходимо отметить, что в примере для этого варианта шток 17а выполнен проходящим через ползун 11 матрицы, и верхний конец этого штока соединен с блоком 17D привода прижима матрицы.

[0042]

Блок 17D привода прижима матрицы

Блок 17D привода прижима матрицы установлен внутри ползуна 11 матрицы или на нем и соединен с блоком управления (не показан) для обеспечения движения прижима 17 матрицы в направлении штамповки таким образом, чтобы стальной лист S зажимался пуансоном 20 и этим прижимом, по меньшей мере, во время штамповки.

Если говорить более конкретно, блок 17D привода прижима матрицы может представлять собой прижимающий механизм или электродвигатель, которые создают давление газа, давление масла, давление воздуха, давление со стороны пружины или тому подобное.

[0043]

Вставка(вставляемый блок) 19

Вставка 19 имеет основание 19а и верхнюю часть 19b. Основание 19а выполнено с возможностью установки между ползуном 11 матрицы и второй обособленной частью 15 матрицы, когда они отделены друг от друга. Верхняя часть 19b проходит от основания 19а в направлении, перпендикулярном направлению штамповки (на чертеже - направление вправо), и выполнена с возможностью установки между ползуном 11 матрицы и прижимом 17 матрицы, когда отделены друг от друга. Высота (толщина) основания 19а больше высоты (толщины) верхней части 19b.

Соответственно, как показано на Фиг.2D, когда вставка 19 установлена, основание 19а за счет своей высоты (толщины) может компенсировать зазор по высоте между ползуном 11 матрицы и второй обособленной частью 15 матрицы. Кроме того, верхняя часть 19b за счет своей высоты (толщины) может компенсировать зазор по высоте между ползуном 11 матрицы и прижимом 17 матрицы.

Соответственно, можно выполнять штамповку при помощи первой обособленной части 13 матрицы и штамповку при помощи второй обособленной части 15 матрицы в разное время. Помимо этого, можно зажимать верхнюю часть заготовки при помощи пуансона 20 и прижима 17 матрицы как при штамповке с использованием первой обособленной части 13 матрицы, так и при штамповке с использованием второй обособленной части 15 матрицы.

[0044]

Блок 19D привода вставки (вставляемого блока)

Один конец блока 19D привода вставки прикреплен к области 11А подвешивания, имеющейся на ползуне 11 матрицы, и его другой конец прикреплен к боковой поверхности основания 19а вставки 19. Блок 19D привода вставки соединен с блоком управления (не показан) и перемещает вставку 19 в горизонтальном направлении для ее установки между ползуном 11 матрицы и второй обособленной частью 15 матрицы и между этим ползуном и прижимом 17 матрицы, либо отводит вставку 19 из указанных мест в горизонтальном направлении. Если говорить более конкретно, блок 19D привода вставки может представлять собой прижимающий механизм или электродвигатель, которые создают давление газа, давление масла, давление воздуха, давление со стороны пружины или тому подобное.

[0045]

Способ штамповки

Примерный способ штамповки с использованием штамповочного устройства 1, соответствующего этому варианту, будет рассмотрен со ссылкой на Фиг.2А - Фиг.2D.

[0046]

Сначала, как показано на Фиг.2А, на пуансоне 20 устанавливают стальной лист S.

[0047]

Далее, как показано на Фиг.2В, опускают ползун 11 матрицы, чтобы создать первую боковую стенку 103 при помощи первой обособленной части 13 матрицы и первой боковой поверхности 20а пуансона 20. При этом вторая обособленная часть 15 матрицы и пуансон 20 отделены друг от друга, если смотреть в вертикальном направлении, поэтому вторая боковая стенка 105 не создается. Однако предпочтительно, чтобы за счет опускания второй обособленной части 15 матрицы происходило предварительное формование второй боковой стенки 105. В этом случае можно не допустить обратного пружинения второй боковой стенки 105, и, таким образом, можно повысить точность размеров штампованного изделия 100.

[0048]

Далее, как показано на Фиг.2С, ползун 11 матрицы поднимают, и между ним и второй обособленной частью 15 матрицы с прижимом 17 матрицы возникает зазор. Затем в этот зазор устанавливают вставку 19, располагая основание 19а этой вставки между ползуном 11 матрицы и второй обособленной частью 15 матрицы, и располагая верхнюю часть 19b этой вставки между ползуном 11 матрицы и прижимом 17 матрицы.

[0049]

Далее, как показано на Фиг.2D, в результате опускания ползуна 11 матрицы для создания второй боковой стенки 105 в состоянии, когда установлена вставка 19, получают штампованное изделие 100.

[0050]

Необходимо отметить, что в приведенном выше примере сначала создают первую боковую стенку 103, и после этого создают вторую боковую стенку 105, однако можно сначала создавать вторую боковую стенку 105, и после этого создавать первую боковую стенку 103. В этом случае, в состоянии, когда установлена вставка 19, создают вторую боковую стенку 105 и, если необходимо, предварительно формуют первую боковую стенку 103, и после этого, в состоянии, когда вставка 19 отведена в горизонтальном направлении, создают первую боковую стенку 103.

[0051]

Так как используется вставка 19, выполненная с возможностью перемещения в горизонтальном направлении, при помощи штамповочного устройства 1, соответствующего этому варианту, можно штамповать первую боковую стенку 103 и вторую боковую стенку 105 в разное время, без увеличения размера этого устройства в направлении по высоте. Кроме того, верхняя часть 101 может быть зажата при помощи прижима 17 матрицы и пуансона 20 во время штампования первой боковой стенки 103 и во время штампования второй боковой стенки 105, поэтому можно повысить точность размеров штампованного изделия 100. Соответственно, например, используя обычное штамповочное устройство класса 1200 тонн, можно получить штампованное изделие 100, имеющее, по существу, U-образное поперечное сечение, с высокой точностью размеров из заготовки с прочностью на растяжение не менее 980 МПа и длиной более 1700 мм.

[0052]

Второй вариант

Ниже со ссылкой на Фиг.3 и Фиг.4А - Фиг.4F будет рассмотрено штамповочное устройство 1', соответствующее второму варианту реализации настоящего изобретения. Чтобы упростить рассмотрение, элементы, используемые в штамповочном устройстве 1, соответствующем первому варианту, обозначены теми же ссылочными номерами, и повторное рассмотрение опущено.

[0053]

На Фиг.3 приведено поперечное сечение штампованного изделия 100', полученного при использовании этого варианта, которое имеет форму шляпы и представляет собой сечение плоскостью, перпендикулярной продольному направлению. Как показано на Фиг.4А - Фиг.4F, при помощи штамповочного устройства 1', соответствующего этому варианту, штампованное изделие 100' изготавливают из стального листа S при перемещении в направлении штамповки друг относительно друга матрицы 10 и пуансона 20'.

[0054]

Стальной лист S

Стальной лист, используемый в качестве обрабатываемого листа, например, может представлять собой лист, имеющий прочность на растяжение не менее 980 МПа, длину более 1700 мм и толщину от 0,8 до 2,3 мм. В этом варианте в качестве стального листа S используется плоский лист, не имеющий специфической формы, но может использоваться лист, предварительно формованный с получением специфической формы.

[0055]

Штампованное изделие 100'

Штампованное изделие 100' имеет, по существу, U-образное поперечное сечение, как показано на Фиг.3, и включает верхнюю часть 101, первую боковую стенку 103 и вторую боковую стенку 105, соединенные с ребрами 102а, 102b, которые созданы на обоих краях верхней части 101, и фланцы 107а, 107b, соединенные со сгибами 106а, 106b, созданными на первой боковой стенке 103 и второй боковой стенке 105.

[0056]

Пуансон 20'

Пуансон 20' установлен напротив матрицы 10, если смотреть в вертикальном направлении, и имеет первую боковую поверхность 20а, форма которой соответствует форме первой боковой стенки 103, вторую боковую поверхность 20b, представляющую собой поверхность, которая является противоположной по отношению к первой боковой поверхности 20а, и форма которой соответствует форме второй боковой стенки 105, и верхнюю поверхность 20с, которая обращена к матрице 10.

Помимо этого, в этом варианте пуансон 20' имеет опорную поверхность 20d, которая проходит вовне в горизонтальном направлении от первой боковой поверхности 20а и второй боковой поверхности 20b, и боковую стенку 20А, которая проходит от опорной поверхности 20d в направлении вверх.

[0057]

Инструменты 30а, 30b для создания фланцев

На пуансоне 20' соответствующим образом установлены инструменты 30а, 30b для создания фланцев, выполненные с возможностью перемещения в горизонтальном направлении. Верхняя поверхность инструмента для создания фланца имеет форму (форму углубления), соответствующую форме сгиба 106а, 106b и фланца 107а, 107b штампованного изделия 100'. Тогда, точно таким же образом, нижний конец 13а первой обособленной части 13 матрицы и нижний конец 15а второй обособленной части 15 матрицы, соответственно, имеют форму, соответствующую форме сгибов 106а, 106b и фланцев 107а, 107b. Сгибы 106а, 106b и фланцы 107а, 107b создают, продвигая нижний конец 13а первой обособленной части 13 матрицы и нижний конец 15а второй обособленной части 15 матрицы к верхней поверхности инструментов для создания фланцев.

[0058]

В инструментах 30а, 30b для создания фланцев, если глубина или ширина углубления, которое создано на верхней поверхности, и форма которого соответствует форме сгибов 106а, 106b и фланцев 107а, 107b изготавливаемого штампованного изделия 100', не находится в должном диапазоне, во время создания этих сгибов и фланцев происходит искажение формы стального листа S, в результате чего возникает сильное отклонение в распределении механических напряжений в направлении по толщине листа. Это приводит к возникновению остаточных механических напряжений, и, таким образом, из-за плохой фиксируемости формы, в сгибах 106а, 106b и фланцах 107а, 107b возникает брак.

[0059]

Соответственно, предпочтительно, чтобы углубление, созданное на верхней поверхности инструментов 30а, 30b для создания фланцев имело глубину не более 10 мм и ширину не менее 10 мм, чтобы должным образом создать сгибы 106а, 106b и фланцы 107а, 107b.

[0060]

На той боковой поверхности, которая на расположена напротив боковой поверхности пуансона 20', каждый инструмент 30а, 30b для создания фланца прикреплен к блоку 30D привода инструмента для создания фланца. Нижняя поверхность инструментов 30а, 30b для создания фланцев может контактировать с опорной поверхностью 20d, созданной в пуансоне.

На нижней поверхности инструментов 30а, 30b для создания фланцев и/или верхней поверхности (опорной поверхности 20d) пуансона 20' может быть установлен элемент, уменьшающий силу трения, например, линейная направляющая, изнашивающаяся пластина и облицовка.

[0061]

Блок 30D привода инструмента для создания фланца

Один конец блока 30D привода инструмента для создания фланца прикреплен к боковой стенке 20А пуансона 20', и его другой конец прикреплен к той боковой поверхности инструмента 30а, 30b для создания фланца, которая не расположена напротив боковой поверхности пуансона 20'. Блок 30D привода инструмента для создания фланца соединен с блоком управления (не показан) и перемещает инструмент 30а, 30b для создания фланца в горизонтальном направлении, между положением, при котором этот инструмент находится в диапазоне хода первой обособленной части матрицы или второй обособленной части матрицы, и положением, при котором он не находится в упомянутом диапазоне. Если говорить более конкретно, блок 30D привода инструмента для создания фланца может представлять собой прижимающий механизм или электродвигатель, которые создают давление газа, давление масла, давление воздуха, давление со стороны пружины или тому подобное.

[0062]

Способ штамповки

Примерный способ штамповки с использованием штамповочного устройства 1', соответствующего этому варианту, будет рассмотрен со ссылкой на Фиг.4А - Фиг.4F.

[0063]

Сначала, как показано на Фиг.4А, инструменты 30а, 30b для создания фланцев располагают в положениях, при которых они находятся в диапазоне хода первой обособленной части 13 матрицы и второй обособленной части 15 матрицы, и на этих инструментах устанавливают стальной лист S.

[0064]

Далее, как показано на Фиг.4В, за счет опускания ползуна 11 матрицы нижний конец 13а первой обособленной части 13 матрицы и нижний конец 15а второй обособленной части 15 матрицы продвигают к верхним поверхностям инструментов 30а, 30b для создания фланцев, форма которых соответствует форме сгибов 106а, 106b и фланцев 107а, 107b, что позволяет создать эти сгибы и фланцы. Если верхняя часть 101 не является плоской, ее можно создавать одновременно с созданием сгибов 106а, 106b и фланцев 107а, 107b за счет продвижения прижима 17, находящегося на стороне матрицы, к верхней поверхности 20с пуансона 20'.

[0065]

Далее, как показано на Фиг.4С, инструменты 30а, 30b для создания фланцев перемещают в горизонтальном направлении таким образом, чтобы они находились в положении вне диапазона хода первой обособленной части 13 матрицы и второй обособленной части 15 матрицы.

[0066]

Далее, как показано на Фиг.4D, ползун 11 матрицы опускают, чтобы создать первую боковую стенку 103 при помощи первой обособленной части 13 матрицы и первой боковой поверхности 20а пуансона 20'. При этом вторая обособленная часть 15 матрицы и пуансон 20' отделены друг от друга, если смотреть в вертикальном направлении, поэтому вторая боковая стенка 105 не создается. Однако предпочтительно, чтобы за счет опускания второй обособленной части 15 матрицы происходило предварительное формование второй боковой стенки 105, так как в этом случае можно не допустить обратного пружинения этой стенки.

[0067]

Далее, как показано на Фиг.4Е, ползун 11 матрицы поднимают, и между ним и второй обособленной частью 15 матрицы с прижимом 17 матрицы возникает зазор. Затем в этот зазор устанавливают вставку 19, располагая основание 19а этой вставки между ползуном 11 матрицы и второй обособленной частью 15 матрицы, и располагая верхнюю часть 19b этой вставки между ползуном 11 матрицы и прижимом 17 матрицы.

[0068]

Далее, как показано на Фиг.4F, опускают ползун 11 матрицы в состоянии, когда установлена вставка 19, что позволяет создать вторую боковую стенку 105 при помощи второй обособленной части 15 матрицы и второй боковой поверхности 20b пуансона 20'. Таким образом получают штампованное изделие 100' с поперечным сечением в форме шляпы.

[0069]

Необходимо отметить, что в приведенном выше примере сначала создают первую боковую стенку 103, и после этого создают вторую боковую стенку 105, однако можно сначала создавать вторую боковую стенку 105, и после этого создавать первую боковую стенку 103. В этом случае, в состоянии, когда установлена вставка 19, создают вторую боковую стенку 105, и, если необходимо, предварительно формуют первую боковую стенку 103, и после этого, в состоянии, когда вставка 19 отведена в горизонтальном направлении, создают первую боковую стенку 103.

[0070]

Так как используется вставка 19, выполненная с возможностью перемещения в горизонтальном направлении, при помощи штамповочного устройства 1', соответствующего этому варианту, можно штамповать первую боковую стенку 103 и вторую боковую стенку 105 в разное время, без увеличения размера этого устройства в направлении по высоте. Кроме того, верхняя часть 101 может быть зажата при помощи прижима 17 матрицы и пуансона во время штампования первой боковой стенки 103 и во время штампования второй боковой стенки 105, поэтому можно повысить точность размеров штампованного изделия 100'.

Кроме того, так как используются инструменты 30а, 30b для создания фланцев, выполненные с возможностью перемещения в горизонтальном направлении, можно изготавливать штампованное изделие 100', имеющее поперечное сечение в форме шляпы, без увеличения размера штамповочного инструмента в направлении по высоте, при помощи одного набора инструментов для формования (то есть, без установки по отдельности первого инструмента, предназначенного для создания фланцев 107а, 107b, и второго инструмента, предназначенного для создания боковых стенок).

Соответственно, например, используя обычное штамповочное устройство класса 1200 тонн, можно получить штампованное изделие 100', имеющее поперечное сечение в форме шляпы, с высокой точностью размеров из заготовки с прочностью на растяжение не менее 980 МПа и длиной более 1700 мм.

[0071]

Третий вариант

Далее со ссылкой на Фиг.5А - Фиг.5F будет рассмотрено примерное штамповочное устройство 1", соответствующее третьему варианту реализации настоящего изобретения.

Чтобы упростить рассмотрение, элементы, используемые в штамповочном устройстве 1, соответствующем первому варианту, и штамповочном устройстве 1', соответствующем второму варианту, обозначены теми же ссылочными номерами, и повторное рассмотрение опущено.

[0072]

В этом варианте путем штамповки получают штампованное изделие 100', имеющее поперечное сечение в форме шляпы, как показано на Фиг.3.

То есть, как показано на Фиг.5А - Фиг.5F, при помощи штамповочного устройства 1", соответствующего этому варианту, штампованное изделие 100' изготавливают из стального листа S при перемещении в направлении штамповки друг относительно друга матрицы 10 и пуансона 20".

[0073]

Пуансон 20"

Пуансон 20" установлен напротив матрицы 10, если смотреть в вертикальном направлении, и имеет первую боковую поверхность 20а, форма которой соответствует форме первой боковой стенки 103, вторую боковую поверхность 20b, представляющую собой поверхность, которая является противоположной по отношению к первой боковой поверхности 20а, и форма которой соответствует форме второй боковой стенки 105, и верхнюю поверхность 20с, которая обращена к матрице 10.

Помимо этого, в этом варианте пуансон 20" имеет опорную поверхность 20d, которая проходит вовне в горизонтальном направлении от первой боковой поверхности 20а и второй боковой поверхности 20b, и боковую стенку 20А, которая проходит от опорной поверхности 20d в направлении вверх. Кроме того, на верхней поверхности 20с пуансона 20" создано углубление.

[0074]

Прижим (подушка) 27 пуансона

Прижим 27, находящийся на стороне пуансона, помещен в углубление, созданное на верхней поверхности 20с пуансона 20", и имеет верхнюю поверхность, форма которой соответствует форме верхней части 101, и нижнюю поверхность, с которой соединен верхний конец штока 27а, проходящего в вертикальном направлении. Стальной лист S штампуют в состоянии его зажатия между прижимом 17 на матрицы и прижимом(подушкой) 27 пуансона. Прижим 27 пуансона в предпочтительном случае выполнен таким образом, что в состоянии, когда он полностью помещен в углубление на верхней поверхности 20с пуансона 20", крайние области верхней поверхности этого прижима и верхней поверхности 20с пуансона 20" находятся в одной плоскости. Необходимо отметить, что шток 27а выполнен проходящим через пуансон 20", и нижний конец этого штока соединен с блоком 27D привода прижима пуансона.

В качестве прижима 27 пуансона, например, можно использовать механизм, описанный в документе WO 2013/094705. При использовании этого пуансона 27 на стороне прижима, в начале штампования ребер 102а, 102b, первой боковой стенки 103 и второй боковой стенки 105 штампованного изделия 100' стальной лист S отделен от верхней поверхности 20с пуансона 20" значительно выше нее, и можно в значительной степени препятствовать обратному пружинению штампованного изделия 100'.

[0075]

Блок 27D привода прижима пуансона

Блок 27D привода прижима пуансона установлен внутри или в нижней части пуансона 20" и соединен с блоком управления (не показан) для обеспечения перемещения прижима 27 пуансона с целью зажимания стального листа S между этим прижимом и прижимом 17 матрицы, по меньшей мере, во время штамповки.

Если говорить более конкретно, блок 27D привода прижима пуансона может представлять собой прижимающий механизм или электродвигатель, которые создают давление газа, давление масла, давление воздуха, давление со стороны пружины или тому подобное.

[0076]

Способ штамповки

Примерный способ штамповки с использованием штамповочного устройства 1", соответствующего этому варианту, будет рассмотрен со ссылкой на Фиг.5А - Фиг.5F.

[0077]

Сначала, как показано на Фиг.5А, инструменты 30а, 30b для создания фланцев располагают в положениях, при которых они находятся в диапазоне хода первой обособленной части 13 матрицы и второй обособленной части 15 матрицы, и на этих инструментах устанавливают стальной лист S. При этом прижим 27 пуансона располагают таким образом, чтобы он выступал вверх над верхней поверхностью 20с пуансона 20" для контакта со стальным листом S, в результате чего этот лист отделен от этой поверхности и выше нее.

[0078]

Далее, как показано на Фиг.5В, за счет опускания ползуна 11 матрицы нижний конец 13а первой обособленной части 13 матрицы и нижний конец 15а второй обособленной части 15 матрицы продвигают к верхним поверхностям инструментов 30а, 30b для создания фланцев, форма которых соответствует форме сгибов 106а, 106b и фланцев 107а, 107b, что позволяет создать эти сгибы и фланцы. Если верхняя часть 101 не является плоской, ее можно создавать во время создания сгибов 106а, 106b и фланцев 107а, 107b за счет продвижения прижима 17 матрицы к прижиму 27 пуансона.

[0079]

Далее, как показано на Фиг.5С, инструменты 30а, 30b для создания фланцев перемещают в горизонтальном направлении таким образом, чтобы они находились в положении вне диапазона хода первой обособленной части 13 матрицы и второй обособленной части 15 матрицы.

[0080]

Далее, как показано на Фиг.5D, ползун 11 матрицы опускают, чтобы создать первую боковую стенку 103 при помощи первой обособленной части 13 матрицы и первой боковой поверхности 20а пуансона 20". При этом вторая обособленная часть 15 матрицы и пуансон 20" отделены друг от друга, если смотреть в вертикальном направлении, поэтому вторая боковая стенка 105 не создается. Однако предпочтительно, чтобы за счет опускания второй обособленной части 15 матрицы происходило предварительное формование второй боковой стенки 105, так как в этом случае можно не допустить обратного пружинения этой стенки.

Необходимо отметить, что перемещением прижима 27 пуансона в вертикальном направлении управляют таким образом, чтобы завершение продвижения первой обособленной части 13 матрицы и помещение этого прижима полностью в углубление в пуансоне 20" совпадали по времени. То есть, во время получения штампованного изделия 100' прижим 27 пуансона постепенно принудительно перемещают вниз к пуансону 20" за счет его продвижения при помощи прижима 17 матрицы, в крайней нижней точке штампования помещая в углубление в пуансоне 20" таким образом, чтобы его поверхность находилась в одной плоскости с верхней поверхностью 20с этого пуансона. За счет такого управления перемещением прижима 27 пуансона в вертикальном направлении можно не допустить обратного пружинения, чтобы повысить точность размеров.

[0081]

Далее, как показано на Фиг.5Е, ползун 11 матрицы поднимают, и между ним и второй обособленной частью 15 матрицы с прижимом 17 матрицы возникает зазор. Затем в этот зазор устанавливают вставку 19, располагая основание 19а этой вставки между ползуном 11 матрицы и второй обособленной частью 15 матрицы, и располагая верхнюю часть 19b этой вставки между ползуном 11 матрицы и прижимом 17 матрицы.

[0082]

Далее, как показано на Фиг.5F, опускают ползун 11 матрицы в состоянии, когда установлена вставка 19, что позволяет создать вторую боковую стенку 105 при помощи второй обособленной части 15 матрицы и второй боковой поверхности 20b пуансона 20". Таким образом получают штампованное изделие 100' с поперечным сечением в форме шляпы.

Здесь также подъемом и опусканием прижима 27 пуансона управляют таким образом, чтобы завершение продвижения второй обособленной части 15 матрицы и помещение этого прижима полностью в углубление в пуансоне совпадали по времени. За счет такого управления перемещением прижима 27 пуансона в вертикальном направлении можно не допустить обратного пружинения, чтобы повысить точность размеров.

[0083]

Необходимо отметить, что в приведенном выше примере сначала создают первую боковую стенку 103, и после этого создают вторую боковую стенку 105, однако можно сначала создавать вторую боковую стенку 105, и после этого создавать первую боковую стенку 103. В этом случае, в состоянии, когда установлена вставка 19, создают вторую боковую стенку 105, и, если необходимо, предварительно формуют первую боковую стенку 103, и после этого, в состоянии, когда вставка 19 отведена в горизонтальном направлении, создают первую боковую стенку 103.

[0084]

Так как используется вставка 19, выполненная с возможностью перемещения в горизонтальном направлении, при помощи штамповочного устройства 1", соответствующего этому варианту, можно штамповать первую боковую стенку 103 и вторую боковую стенку 105 в разное время, без увеличения размера этого устройства в направлении по высоте. Кроме того, верхняя часть 101 может быть зажата при помощи прижима 17 матрицы и пуансона 20" во время штампования первой боковой стенки 103 и во время штампования второй боковой стенки 105, поэтому можно повысить точность размеров штампованного изделия 100'.

Кроме того, так как используются инструменты 30а, 30b для создания фланцев, выполненные с возможностью перемещения в горизонтальном направлении, можно изготавливать штампованное изделие 100', имеющее поперечное сечение в форме шляпы, без увеличения размера штамповочного инструмента в направлении по высоте, при помощи одного набора инструментов для формования (то есть, без установки по отдельности первого инструмента, предназначенного для создания фланцев 107а, 107b, и второго инструмента, предназначенного для создания боковых стенок).

Кроме того, во время создания боковой стенки управляют перемещением прижима 27 пуансона в вертикальном направлении, поэтому можно не допустить обратного пружинения в боковой стенке. Это позволяет повысить точность размеров.

Соответственно, например, используя обычное штамповочное устройство класса 1200 тонн, можно получить штампованное изделие 100', имеющее поперечное сечение в форме шляпы, с высокой точностью размеров из заготовки с прочностью на растяжение не менее 980 МПа и длиной более 1700 мм.

[0085]

На Фиг.6 приведен график, иллюстрирующий взаимосвязь между ходом и нагрузкой при формовании в случае, когда с использованием штамповочного устройства 1", показанного на Фиг.5А - Фиг.5F, из стального листа (толщиной 1,2 мм) изготавливают штампованное изделие 100', имеющее поперечное сечение в форме шляпы. Стальной лист имеет прочность на растяжение не менее 980 МПа и общую длину более 1700 мм. В штампованном изделии 100':

- ширина верхней части 101 составляет 100 мм,

- радиус кривизны ребер 102а, 102b составляет 5,5 мм,

- высота первой боковой стенки 103 составляет 60 мм,

- высота второй боковой стенки 105 составляет 90 мм,

- радиус кривизны сгибов 106а, 106b составляет 5,5 мм, и

- ширина фланцев 107а, 107b составляет 20 мм.

[0086]

"Ход", указанный на графике, приведенном на Фиг.6, означает подъем и опускание первой обособленной части 13 матрицы и второй обособленной части 15 матрицы, а "нагрузка при формовании" означает нагрузку, приложенную к ползуну 11 матрицы. Помимо этого, "разработанный способ", указанный на графике, приведенном на Фиг.6, означает формование с использованием настоящего изобретения, а "обычный способ" означает формование с использованием способа изгибания при помощи прижима.

[0087]

Как показано на Фиг.6, при использовании способа формования, выполняемого при помощи штамповочного устройства 1" по третьему варианту (разработанного способа), можно подтвердить возможность уменьшения нагрузки при формовании на 200 тонн по сравнению с обычным способом, и, таким образом, с использованием одного набора инструментов для штамповки при помощи пресса класса 1200 тонн можно изготавливать штампованное изделие 100' с поперечным сечением в форме шляпы (например, внутреннюю или внешнюю панель боковой продольной балки), которое имеет высокую прочность и большую длину, а именно, прочность на растяжение не менее 980 МПа (предпочтительно не менее 1180 МПа) и общую длину более 1700 мм (предпочтительно более 2000 мм).

[0088]

На Фиг.7 приведен график, иллюстрирующий для этого случая ход убирания внутреннего прижима и величину обратного пружинения.

[0089]

Как показано на Фиг.7, раскрывание составляет 1,7 мм, когда при его убирании ход прижима 27 пуансона относительно низкой боковой стенки равен 3 мм, и раскрывание составляет -0,2 мм, когда при его убирании ход прижима 27 пуансона относительно высокой боковой стенки равен 2 мм. Если суммировать эти величины, итоговое раскрывание низкой и высокой боковых стенок составляет 0,9 мм, поэтому при использовании способа штамповки, выполняемого при помощи штамповочного устройства, соответствующего третьему варианту (разработанного способа), можно подтвердить возможность недопущения обратного пружинения, в результате чего его можно без проблем использовать на практике.

[0090]

Выше на основе различных вариантов и модификаций были рассмотрены конкретные примеры настоящего изобретения, но это изобретение не будет ограничиваться только этими примерами. Настоящее изобретение включает различные модификации приведенных выше конкретных примеров.

[0091]

В приведенном выше описании в качестве примера вставка 19 включает основание 19а и верхнюю часть 19b. Однако эта вставка может не включать верхнюю часть 19b. В этом случае при создании второй боковой стенки 105 возникает зазор между ползуном 11 матрицы и прижимом 17 матрицы, поэтому с использованием блока 17D привода прижима матрицы при помощи этого прижима к стальному листу S можно приложить продвигающую силу.

В приведенном выше описании в качестве примера обрабатываемым листом является стальной лист. Однако обрабатываемым листом может быть плакированный стальной лист, например, оцинкованный стальной лист или стальной лист с отожженным цинковым покрытием, либо лист из таких металлов, как алюминий и титан, либо полимерный лист, упрочненный стекловолокном, например, FRP (Fiberglass-Reinforced Plastic - Пластик, усиленный стекловолокном) или FRTP (Fiberglass-Reinforced Plastic - Термопластик, усиленный стекловолокном), либо лист, в состав которого входят указанные компоненты.

В приведенном выше описании опускают матрицу 10. Однако можно поднимать пуансон 20, 20', 20", либо можно поднимать/опускать как матрицу 10, так и пуансон 20, 20', 20" для их сближения.

[0092]

В приведенном выше описании между второй обособленной частью 15 матрицы и ползуном 11 матрицы устанавливают вставку 19, однако может применяться конструкция, при которой между первой обособленной частью 13 матрицы и ползуном 11 матрицы устанавливают еще одну вставку (не показана). В этом случае между ползуном 11 матрицы и первой обособленной частью 13 матрицы устанавливают блок привода первой обособленной части матрицы (не показан).

В приведенном выше описании инструменты 30а, 30b для создания фланцев устанавливают в контакте с находящейся ниже опорной поверхностью 20d, созданной в пуансоне 20', 20". Однако, если можно обеспечить восприятие нагрузки при формовании фланцев 107а, 107b другими средствами, инструменты 30а, 30b для создания фланцев можно устанавливать без контакта с находящейся ниже опорной поверхностью 20d, созданной в пуансоне 20', 20".

В приведенном выше описании высота первой боковой стенки 103 отличается от высоты второй боковой стенки 105. Однако первая боковая стенка 103 и вторая боковая стенка 105 могут иметь одну и ту же высоту.

[0093]

В приведенном выше описании инструменты 30а, 30b для создания фланцев перемещаются в горизонтальном направлении, но они могут перемещаться в направлении вниз под наклоном (в направлении, отличающемся от горизонтального не более, чем на приблизительно 30 градусов). Это позволяет начать опускание матрицы 10, когда инструменты 30а, 30b для создания фланцев находятся в процессе перемещения, и, таким образом, можно сократить длительность цикла.

В приведенном выше описании фланцы 107а, 107b создают с обеих сторон штампованного изделия 100', имеющего поперечное сечение в форме шляпы. Однако фланец можно создавать только на одной стороне штампованного изделия.

В приведенном выше описании направлением штамповки является вертикальное.

Однако можно использовать штамповочное устройство, в котором направлением штамповки является горизонтальное.

Промышленная применимость

[0094]

Согласно указанным выше аспектам, можно изготавливать штампованное изделие, имеющее высокую прочность и/или большую длину, без необходимости чрезмерного увеличения максимальной нагрузки при штамповке и чрезмерного увеличения размера штамповочного устройства в направлении штамповки.

Ссылочные обозначения

[0095]

1, 1', 1" - Штамповочное устройство

10 - Матрица

11 - Ползун матрицы

11А - Область подвешивания

13 - Первая обособленная часть матрицы

13а - Нижний конец

15 - Вторая обособленная часть матрицы

15а - Нижний конец

15D - Блок привод второй обособленной части матрицы

17 - Прижим матрицы (подушка матрицы)

17D - Блок привода прижима матрицы (подушки матрицы)

19 - Вставка(вставляемый блок)

19а - Основание

19b - Верхняя часть

19D - Блок привода вставки(вставляемого блока)

20, 20', 20" - Пуансон

20а - Первая боковая поверхность

20b - Вторая боковая поверхность

20с - Верхняя поверхность

20d - Опорная поверхность

20А - Боковая стенка

27 - Прижим пуансона (подушка пуансона)

27D - Блок привода прижима пуансона (подушка пуансона)

30а, 30b - Инструмент для создания фланца

30D - Блок привода инструмента для создания фланца

100, 100' - Штампованное изделие

101 - Верхняя часть

102а, 102b - Ребро

103 - Первая боковая стенка

105 - Вторая боковая стенка

106а, 106b - Сгиб

107а, 107b - Фланец

S - Стальной лист