Результат интеллектуальной деятельности: СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

Вид РИД

Изобретение

Изобретение относятся к области упрочняющей термической обработки, а именно плазменной термической и химико-термической обработки поверхностного слоя деталей.

Известен способ плазменной термической обработки поверхностного слоя деталей, при котором используют устройство (см. например, патент на полезную модель РФ №95665, опубл. 10.07.2010 г.), обеспечивающее плазменную поверхностную обработку, путем перемещения по поверхности изделия плазменной дуги, горящей между электродом - катодом плазмотрона и изделием. Для повышения стабильности процесса и концентрации энергии, между электродом-катодом плазмотрона и плазмообразующим соплом (анод) горит вторая, вспомогательная дуга. Для работы каждой дуги используется отдельный источник питания.

Признаки известного способа, совпадающие с признаками заявленного изобретения, заключаются в том, что поверхностную термическую обработку ведут плазменной дугой прямого действия током прямой полярности, между электродом и плазмообразующим соплом плазмотрона постоянно горит вспомогательная дуга и, для осуществления способа, используют два источника питания.

Причина, препятствующая получению в известном способе технического результата, который обеспечивается заявляемым изобретением, заключается в том, что рабочая плазменная дуга прямой полярности тока горит между электродом-катодом плазмотрона и изделием, а вторая дуга, между электродом-катодом и плазмообразующим соплом тоже работает на токе прямой полярности. Это приводит к тому, что отсутствует повышение качества поверхностной обработки металлов (твердость, прочность, коррозионная стойкость, жаростойкость и др.) путем осаждения и насыщения поверхностного слоя изделия материалом катода.

Известен способ плазменной обработки, при котором плазменную обработку ведут двумя плазменными дугами, питаемыми от отдельных источников питания. Обе дуги работают на токах обратной полярности, одна дуга горит между электродом - анодом плазмотрона и изделием, вторая дуга горит между плазмообразующим соплом - анодом плазмотрона и изделием (см. например, патент на изобретение РФ №2595185, опубл. 20.08.2016).

Признаки известного способа, совпадающие с признаками заявляемого изобретения, заключаются в том, что поверхностную термическую обработку ведут плазменной дугой прямого действия, между плазмообразующим соплом плазмотрона и изделием горит плазменная дуга и, для осуществления способа, используют два источника питания.

Причина, препятствующая получению в известном способе технического результата, который обеспечивается изобретением, заключается в том, что рабочая плазменная дуга обратной полярности тока горит между электродом - анодом плазмотрона и изделием, а вторая дуга, между плазмообразующим соплом (анодом) и изделием, тоже обратной полярности тока. Это приводит к тому, что отсутствует повышение качества поверхностной обработки металлов (твердость, прочность, коррозионная стойкость, жаростойкость и др.) путем осаждения и насыщения поверхностного слоя изделия материалом катода.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ плазменной обработки, при котором рабочая плазменная дуга, питаемая от основного источника питания, горит между соплом - анодом и изделием, а вспомогательная (дежурная) дуга, питаемая от второго источника питания, постоянно горит между электродом - катодом плазмотрона и плазмообразующим соплом (анодом) (авт. свидетельство СССР №1815885 от 27.11. 1996 г.). Данный способ принят за прототип.

Признаки известного способа, совпадающие с признаками заявленного изобретения, - возбуждение вспомогательной дуги, питаемой от одного источника питания, между электродом плазмотрона и плазмообразующим соплом и основной плазменной дуги, питаемой от основного источника питания; осаждение на поверхность изделия материала катода.

Причина, препятствующая получению в известном способе технического результата, который обеспечивается изобретением, заключается в том, что рабочая плазменная дуга между соплом плазмотрона и изделием работает на токе обратной полярности, а вспомогательная (дежурная) дуга работает на токе прямой полярности. Это приводит к тому, что отсутствует получение заданных характеристик рабочих поверхностей изделий (твердость, прочность, коррозионная стойкость, жаростойкость и др.) за счет осаждения или осаждения с диффузией материала плазмообразующего сопла на рабочих поверхностях изделия.

Задача, на решение которой направлено изобретение, заключается в повышении качества поверхностной обработки металлов (термической и химико-термической) путем покрытия и насыщения поверхностного слоя изделия материалом катода.

Техническим результатом является повышение эксплуатационных характеристик рабочих поверхностей изделий, таких как твердость, прочность, коррозионная стойкость, жаростойкость.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе плазменной обработки металлического изделия, включающем возбуждение вспомогательной дуги, питаемой от одного источника питания, между электродом плазмотрона и плазмообразующим соплом и основной плазменной дуги, питаемой от основного источника питания, и осаждение на поверхность изделия материала катода, согласно изобретению плазмообразующее сопло выполняют с рабочей вставкой из материала осаждения на обрабатываемую поверхность, при этом обработку ведут рабочей плазменной дугой прямой полярности тока, которую возбуждают между плазмообразующим соплом, являющимся катодом, и изделием, являющимся анодом, а между электродом, являющимся анодом плазмотрона, и плазмообразующим соплом-катодом возбуждают постоянно горящую вспомогательную дугу обратной полярности.

Новые признаки способа заключаются в том, что плазмообразующее сопло выполняют с рабочей вставкой из материала осаждения на обрабатываемую поверхность; обработку ведут рабочей плазменной дугой прямой полярности тока, которую возбуждают между плазмообразующим соплом, являющимся катодом, и изделием, являющимся анодом, а между электродом, являющимся анодом плазмотрона, и плазмообразующим соплом-катодом возбуждают постоянно горящую вспомогательную дугу обратной полярности.

Отличительные признаки в совокупности с известными обеспечат повышение эксплуатационных характеристик рабочих поверхностей изделий за счет покрытия и насыщения поверхностного слоя материалом катода, дополнительным положительным эффектом является более равномерный нагрев поверхности распределенной дугой с кольцевого катода.

За счет эффекта катодного распыления происходит эрозия материала плазмообразующего сопла плазмотрона и перенос его рабочей дугой прямой полярности, горящей с плазмообразующего сопла на изделие (анод). В зависимости от температуры и длительности нагрева поверхности изделия происходит осаждение или осаждение с диффузией материала плазмообразующего сопла на рабочих поверхностях изделия. При этом обеспечивается получение заданных характеристик рабочих поверхностей изделий (твердость, прочность, коррозионная стойкость, жаростойкость и др.).

Для продления работы плазмообразующего сопла, оно может снабжаться рабочей вставкой. Вспомогательная (дежурная) дуга между электродом анодом плазмотрона и плазмообразующим соплом обеспечивает стабильность горения рабочей дуги плазмообразующее сопло - изделие.

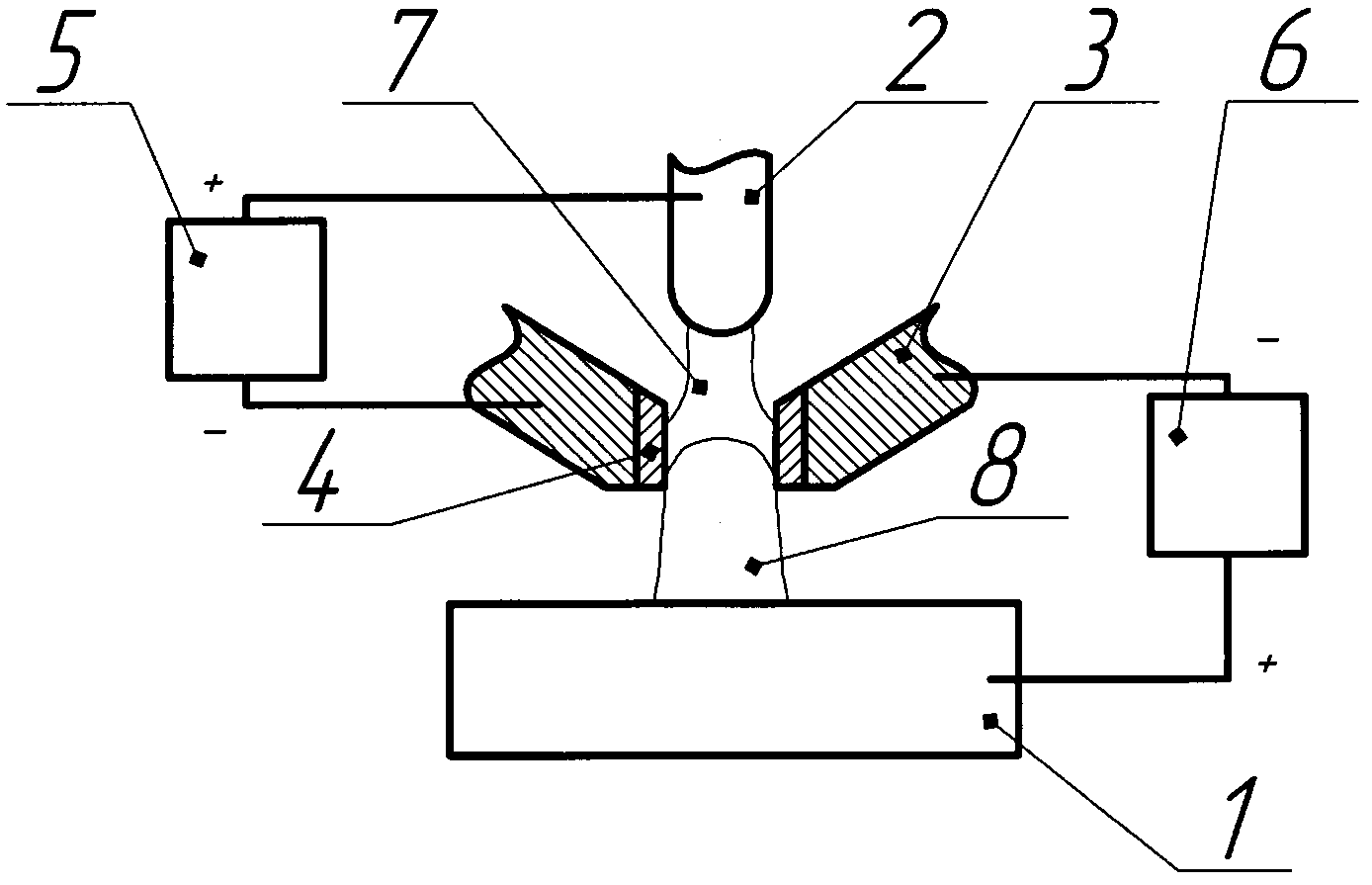

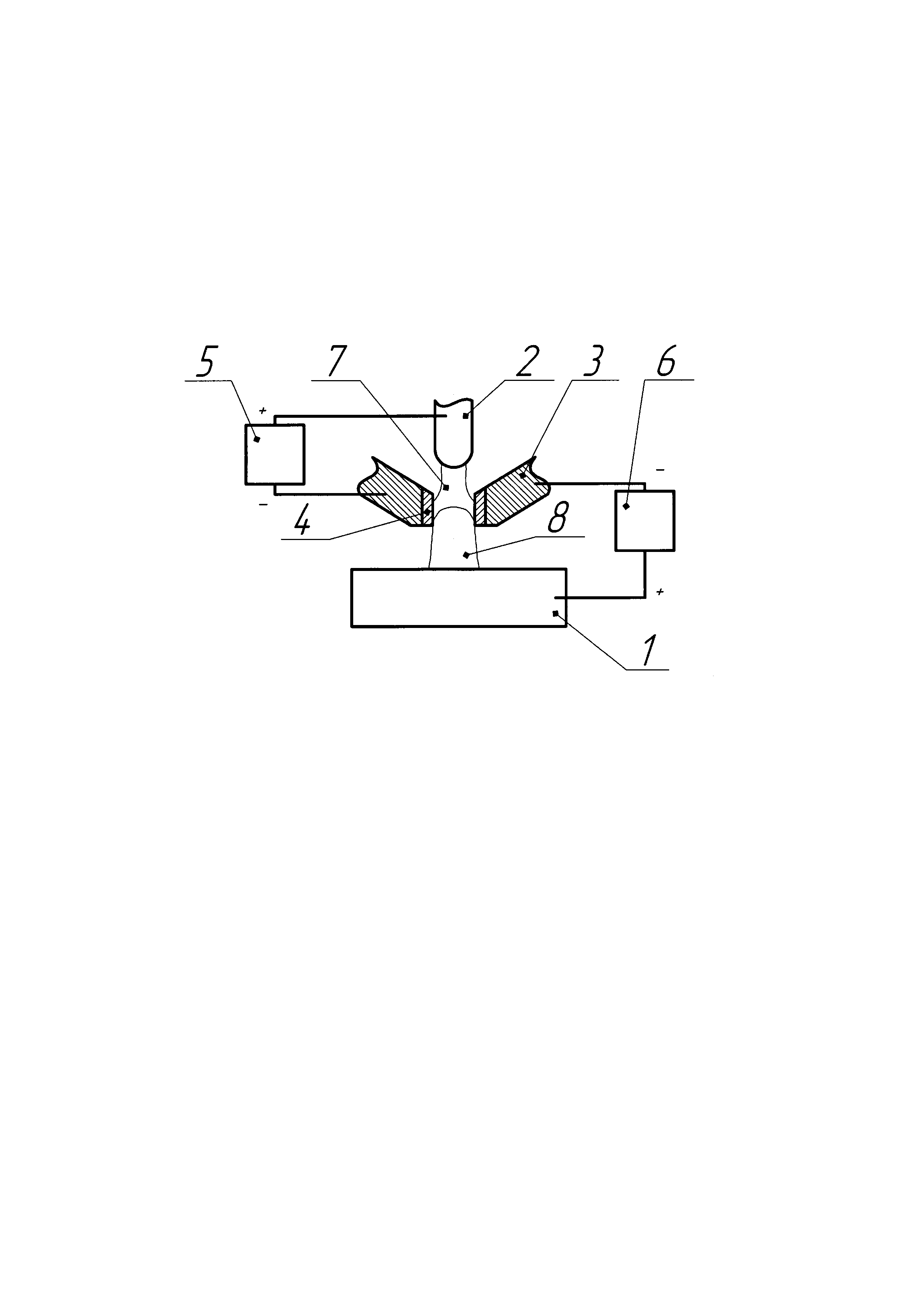

Изобретение поясняется чертежом, на котором изображена схема реализации способа плазменной обработки. На схеме показаны: изделие 1, электрод-анод плазмотрона 2, плазмообразующее сопло (катод) плазмотрона 3, рабочая вставка 4, источник питания плазменной дуги электрод-анод - плазмообразующее сопло 5, источник питания плазменной дуги плазмообразующее сопло - изделие 6, плазменная дуга электрод анод - плазмообразующее сопло 7, плазменная дуга плазмообразующее сопло - изделие 8.

Осуществление способа заключаются в следующем.

Включают источники питания 5 и 6. Подают плазмообразующий газ, например, аргон. При помощи высоковольтного высокочастотного разряда возбуждают плазменную дугу 7 с электрода-анода 2 на плазмообразующее сопло (катод) 3. Основная плазменная дуга 8 с плазмообразующего сопла-катода 3 на изделие 1 возбуждается самопроизвольно. За счет эффекта катодного распыления, происходит эрозия материала плазмообразующего сопла плазмотрона 3 (или рабочей вставки 4) и перенос его дугой прямой полярности на поверхность изделия (анод). В зависимости от температуры и длительности нагрева поверхности изделия происходит осаждение или осаждение с диффузией материала плазмообразующего сопла на рабочих поверхностях изделия. При этом обеспечивается получение заданных характеристик рабочих поверхностей изделий (твердость, прочность, коррозионная стойкость, жаростойкость и др.). Вспомогательная (дежурная) дуга между электродом анодом плазмотрона и плазмообразующим соплом обеспечивает стабильность горения рабочей дуги плазмообразующее сопло - изделие.

Пример конкретного выполнения

Разработана и изготовлена установка (опытный образец) для осуществления описанного способа плазменной обработки металлов. Установка включает плазмотрон, два источника питания сжатых дуг с напряжением холостого хода не ниже 70 В и падающей внешней вольт-амперной характеристикой, необходимое вспомогательное оборудование. При осуществлении способа изменяли ток вспомогательной сжатой дуги электрод анод плазмотрона - плазмообразующее сопло в диапазоне 30-70 А, ток основной сжатой дуги между плазмообразующим соплом и изделием - 50-120 А. Диаметр плазмообразующего сопла изменяли в пределах 3-5 мм. Расход плазмообразующего газа (аргон) составлял 2-5 л/мин. Перемещение плазмотрона относительно изделия производилось со скоростью 1-10 мм/сек. Материалом рабочей вставки был алюминий. Изделие - образец из стали 10ХГСА. Ширина дорожки составляла 8-14 мм. Толщина алитированного слоя составила 0,1-0,3 мм. Материалами, наносимыми на поверхность изделия, могут быть медь, бронзы и др.

Процесс плазменной поверхностной обработки отличается высокой стабильностью.

Способ плазменной обработки металлического изделия, включающий возбуждение вспомогательной дуги, питаемой от одного источника питания, между электродом плазмотрона и плазмообразующим соплом и основной плазменной дуги, питаемой от основного источника питания, и осаждение на поверхность изделия материала катода, отличающийся тем, что плазмообразующее сопло выполняют с рабочей вставкой из материала осаждения на обрабатываемую поверхность, при этом обработку ведут рабочей плазменной дугой прямой полярности тока, которую возбуждают между плазмообразующим соплом, являющимся катодом, и изделием, являющимся анодом, а между электродом, являющимся анодом плазмотрона, и плазмообразующим соплом-катодом возбуждают постоянно горящую вспомогательную дугу обратной полярности.