ЛИСТ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, ПОКРОВНЫЙ ЭЛЕМЕНТ И СПОСОБ ПРОИЗВОДСТВА ДЛЯ ЛИСТА АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к листу аустенитной нержавеющей стали, который подвергнут дрессировке с использованием валка с матовой поверхностью (тупым рифлением) после финишной холодной прокатки и светлого отжига, к покровному элементу, а также к способу производства для листа аустенитной нержавеющей стали.

УРОВЕНЬ ТЕХНИКИ

[0002]

Листы аустенитной нержавеющей стали, типичными представителями которой являются стали марок SUS304 и SUS316, и листы ферритной нержавеющей стали, типичным представителем которой является сталь марки SUS430, использовались главным образом для наружных строительных материалов, внутренних строительных материалов, кухонных принадлежностей и подобного.

[0003]

При таком использовании требуется не только легкость очистки (в дальнейшем упоминаемая как очищаемость) от различных загрязнений, прилипающих к поверхности во время готовки продуктов и строительства, а также различных загрязнений, отпечатков пальцев и т.д. которые образуются во время ежедневного использования, но также и матовые свойства для того, чтобы сделать загрязнения, отпечатки пальцев, мелкие царапины и т.д. незаметными.

[0004]

В дополнение к этому, в элементах точных инструментов, электронном оборудовании и т.п., например для жестких дисков (HDD), обычно требуется уменьшение объемов и ускорение обработки.

[0005]

В дополнение к этому, материалы, используемые для деталей жесткого диска, таких как вращающийся элемент, консольный элемент, корпусной элемент и покровный элемент, строго контролируются не только на предмет превосходной коррозионной стойкости, но также и на предмет загрязнений, таких как частицы (посторонние частицы), и газы.

[0006]

В процессе очистки при производстве деталей жесткого диска выполняется тщательная очистка, например ультразвуковая очистка, с использованием чистящей жидкости на основе фтора, слабощелочной чистящей жидкости и сверхчистой воды и т.п. после обезжиривания углеводородом.

[0007]

В этом процессе очистки паровая очистка также выполняется по мере необходимости, и наконец процесс ополаскивания выполняется несколько раз с использованием сверхчистой воды для того, чтобы удалить не только частицы, но также и ионные вещества.

[0008]

Кроме того, в этом процессе очистки очистка обычно выполняется в среде с чистотой класса 5 или выше в соответствии с японским промышленным стандартом JIS B 9920, потому что тонкодисперсная пыль, присутствующая в воздухе, также является источником загрязнения. Следует отметить, что класс 5 или выше в соответствии с японским промышленным стандартом JIS B 9920 означает среду, в которой количество частиц с размером 0,1 мкм составляет 100000 или меньше, количество частиц с размером 0,2 мкм составляет 23700 или меньше, количество частиц с размером 0,3 мкм составляет 10200 или меньше, количество частиц с размером 0,5 мкм составляет 3520 или меньше, количество частиц с размером 1 мкм составляет 832 или меньше, и количество частиц с размером 5 мкм составляет 29 или меньше на один м2 воздуха.

[0009]

Для деталей жесткого диска, производимых с помощью такого процесса очистки, используются обычная сталь, алюминиевый сплав, нержавеющая сталь и т.д., и в основном они используются с химической металлизацией Ni, наносимой главным образом с целью повышения коррозионной стойкости и улучшения очищаемости.

[0010]

В настоящем документе детали жесткого диска и т.д. обязаны иметь не только коррозионную стойкость и очищаемость, но также и матовую поверхность с антибликовыми свойствами для того, чтобы сделать отпечатки пальцев и мелкие царапины незаметными.

[0011]

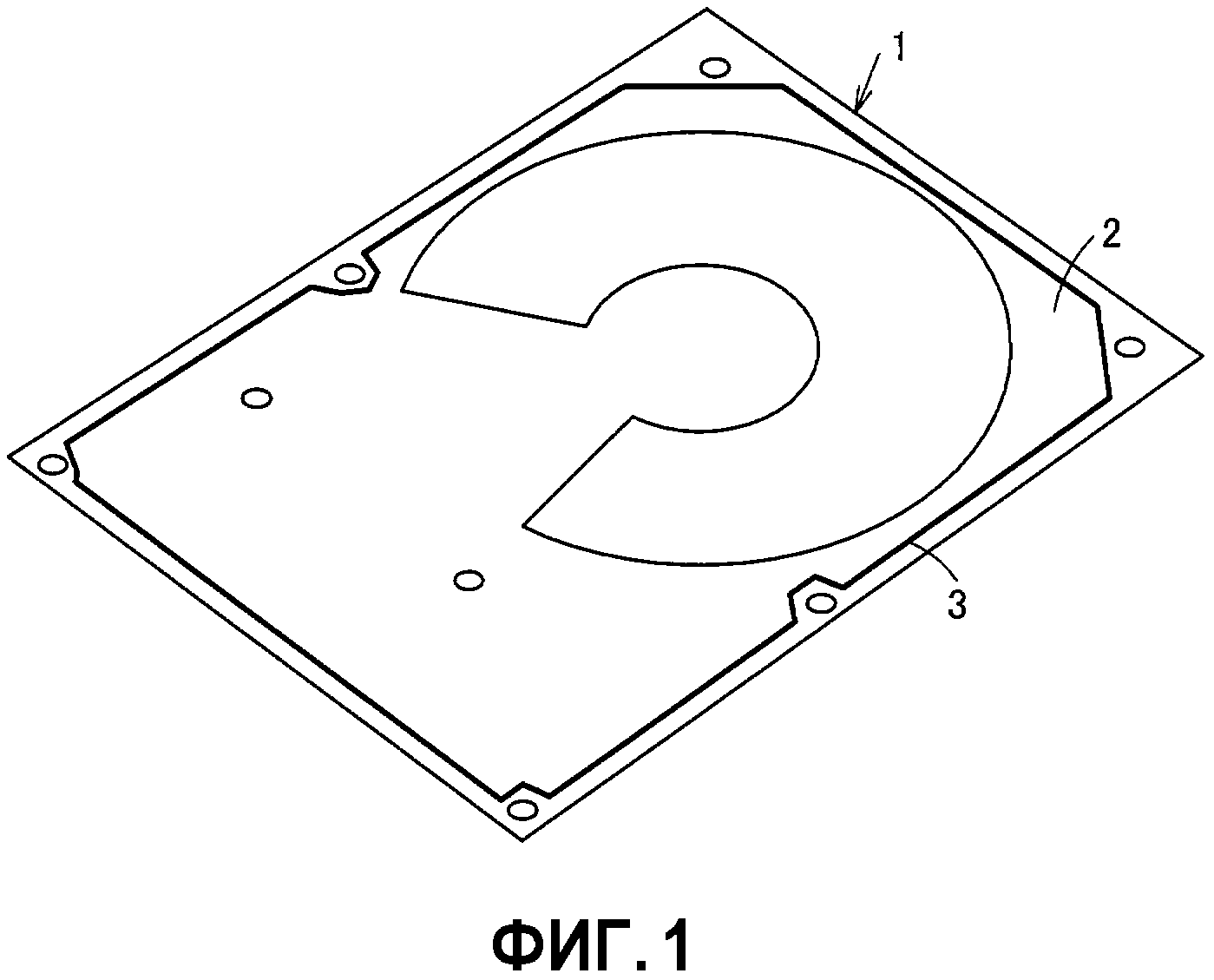

В дополнение к этому, как показано на Фиг. 1, жесткие диски снабжаются герметизирующим элементом 3, таким как уплотнение или резиновый сальник для внутренней поверхности 2 покровного элемента, которая является внутренней стороной покровного элемента 1, и внутренняя часть жестких дисков полностью герметизируется с собранными деталями жесткого диска.

[0012]

Герметизирующий элемент 3 крепится к нержавеющей стали, составляющей покровный элемент 1, с помощью клейкого вещества, и таким образом смачиваемость клейкого вещества и нержавеющей стали является важной для поддержания устойчивых герметизирующих свойств. Таким образом, требуется, чтобы нержавеющая сталь, составляющая покровный элемент 1 жестких дисков, имела гидрофильную поверхность.

[0013]

Далее, в качестве листа нержавеющей стали для покровного элемента точных инструментов, такого как корпус жесткого диска, известен гасящий колебания нержавеющий стальной лист с превосходной стойкостью к загрязнению, как описано в Патентном документе 1.

[0014]

Когда обычный лист нержавеющей стали отжигается и травится, обедненный хромом слой, образующийся вокруг границы зерна около поверхности при отжиге, предпочтительно зачищается путем травления для того, чтобы сформировать маленькие бороздки (микробороздки) вдоль границы зерна. Когда травление является недостаточным, эти микробороздки становятся фактором, способствующим образованию остатков масла и образованию газа. В дополнение к этому, микробороздки становятся фактором уменьшения очищаемости, потому что к ним легко присоединяется пыль.

[0015]

Поэтому в Патентном документе 1 для того, чтобы предотвратить образование микробороздок, светлый отжиг или неокислительный отжиг выполняется в качестве окончательного отжига после холодной прокатки.

[0016]

Далее, в качестве листа нержавеющей стали, к которому содержащаяся в воздухе тонкодисперсная пыль не может легко присоединяться, известен лист нержавеющей стали с 10 или менее отверстиями с размером выше 0,25 мм2 на 10 см2 на поверхности дрессированного листа, получаемый путем комбинирования механической полировки, восстановительного отжига и дрессировки с использованием растворимого в воде смазочного материала, как описано в Патентном документе 2.

[0017]

Кроме того, в качестве листа нержавеющей стали с превосходной устойчивостью к образованию пятен и коррозионной стойкостью известен лист нержавеющей стали с повышенной устойчивостью к образованию пятен и коррозионной стойкостью, получаемый путем управления поверхностью стального листа таким образом, чтобы она имела предопределенную шероховатость поверхности, с помощью светлого отжига после финишной прокатки с использованием валка с матовой поверхностью, как описано в Патентном документе 3.

[0018]

Для получения листа нержавеющей стали с превосходной устойчивостью к загрязнению, очищаемостью и матовыми свойствами, поверхность стального листа доводят до предопределенной среднеарифметической шероховатости с помощью первой дрессировки с использованием зеркального валка после окончательного отжига и второй дрессировки с использованием валка с матовой поверхностью, чтобы повысить устойчивость к загрязнению, очищаемость и матовые свойства, как описано в Патентном документе 4.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0019]

Патентный документ 1: Японская патентная публикация № 3956346

Патентный документ 2: Японская отложенная патентная заявка № 2001-20045

Патентный документ 3: Японская патентная публикация № 3587180

Патентный документ 4: Японская патентная публикация № 4226131

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0020]

Однако считается, что хорошая очищаемость от пятен, таких как мелкие частицы, не получается путем применения только светлого отжига или неокислительного отжига в качестве окончательного отжига и исключения травления, как в листе нержавеющей стали описанного выше Патентного документа 1.

[0021]

В дополнение к этому, очищаемость листа нержавеющей стали в Патентном документе 2 оценивается с помощью теста, в котором образец после завершения испытания на воздействие только один раз протирают тканью, смоченной нейтральным моющим средством, и считается, что хорошая очищаемость от пятен, таких как мелкие частицы, не получается в поверхностной текстуре листа нержавеющей стали в Патентном документе 2.

[0022]

Кроме того очищаемость и матовые свойства являются вообще несогласованными, и если лист нержавеющей стали имеет более превосходные матовые свойства, шероховатость его поверхности является более высокой. Соответственно, загрязнения легко присоединяются, и, кроме того, прилипшие загрязнения становятся трудноудаляемыми, и очищаемость ухудшается.

[0023]

Следовательно, в листе нержавеющей стали в Патентном документе 3 матовые свойства могут быть увеличены, но очищаемость не исследуется, и считается, что хорошая очищаемость от таких загрязнений, как мелкие частицы, не достигается.

[0024]

В дополнение к этому считается, что при обеспечении только шероховатости поверхности матовые свойства могут повыситься, но хорошая очищаемость от загрязнений, таких как мелкие частицы, не получается, как в листе нержавеющей стали в Патентном документе 4.

[0025]

Настоящее изобретение было создано с учетом указанных наблюдений, и его задачей является предложить лист аустенитной нержавеющей стали с превосходной очищаемостью, матовыми свойствами и гидрофильностью, покровный элемент и способ производства для листа аустенитной нержавеющей стали.

РЕШЕНИЕ ПРОБЛЕМЫ

[0026]

Лист аустенитной нержавеющей стали в соответствии с п. 1 формулы изобретения является листом аустенитной нержавеющей стали, который подвергнут дрессировке с использованием валка с матовой поверхностью после финишной холодной прокатки и светлого отжига, причем среднеарифметическая шероховатость Ra в направлении, перпендикулярном направлению прокатки, на поверхности стального листа составляет 0,2 мкм или больше и 1,2 мкм или меньше, доля переноса, которая является долей площади той части, на которой матовый рисунок переносится на поверхность стального листа, составляет 15% или больше и 70% или меньше, микроуглубления с глубиной 0,5 мкм или больше и живым сечением 10 мкм2 или больше, которые формируются на поверхности стального листа, имеют плотность 10,0 или меньше на 0,01 мм2 поверхности стального листа и долю сечения раскрыва 1,0% или меньше от поверхности стального листа, причем пленка сформирован на поверхности стального листа и состоит из оксида, содержащего SiO2 в качестве главной составной части, и содержащего по меньшей мере Si, N, Al, Mn, Cr, Fe, Nb, Ti и O в качестве пленкообразующих элементов, отличающихся от C, причем содержание Si составляет 10 атомн.% или больше, а содержание N составляет 10 атомн.% или меньше.

[0027]

Лист аустенитной нержавеющей стали в соответствии с п. 2 формулы изобретения является листом аустенитной нержавеющей стали по п. 1, который содержит C: 0,15 мас.% или меньше, Si: 0,1 мас.% или больше и 4,0 мас.% или меньше, Mn: 10,0 мас.% или меньше, Ni: 1,0 мас.% или больше и 28,0 мас.% или меньше, Cr: 16,0 мас.% или больше и 32,0 мас.% или меньше, и N: 0,2 мас.% или меньше, с остатком из Fe и неизбежных примесей.

[0028]

Покровный элемент в соответствии с п. 3 формулы изобретения является покровным элементом жестких дисков, который формируется из листа аустенитной нержавеющей стали по п. 1 или 2.

[0029]

Способ производства для листа аустенитной нержавеющей стали в соответствии с п. 4 формулы изобретения является способом производства листа аустенитной нержавеющей стали, в котором горячекатаный стальной лист после горячей прокатки подвергается по меньшей мере финишной холодной прокатке, а затем светлому отжигу в качестве завершающего отжига и дрессировке с использованием валка с матовой поверхностью, причем прокатка выполняется с обжатием при холодной прокатке 30% или больше при финишной холодной прокатке и скоростью прокатки 200 мм/мин или меньше с использованием рабочего валка со среднеарифметической шероховатостью Ra 0,3 мкм или меньше по меньшей мере в завершающем проходе прокатки, и полное обжатие при холодной прокатке перед светлым отжигом составляет 60% или больше.

[0030]

Способ производства для листа аустенитной нержавеющей стали в соответствии с п. 5 формулы изобретения является способом производства листа аустенитной нержавеющей стали по п. 4, в котором при завершающем отжиге светлый отжиг выполняется в смешанной газовой атмосфере водорода и азота с долей водорода 70 об.% или больше при условии, что точка росы составляет -70°С или выше и -50°C или ниже, а температура составляет 950°C или выше и 1100°C или ниже.

[0031]

Способ производства для листа аустенитной нержавеющей стали в соответствии с п. 6 формулы изобретения является способом производства листа аустенитной нержавеющей стали по п. 4 или 5, в котором при дрессировке прокатка выполняется в один проход или больше с использованием валка с матовой поверхностью с диаметром бочки валка 500 мм или больше и среднеарифметической шероховатостью Ra 1,0 мкм или больше и 3,5 мкм или меньше, при коэффициенте удлинения в одном проходе 0,5% или меньше, и полный коэффициент удлинения составляет 0,2% или больше и 1,4% или меньше.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0032]

В соответствии с настоящим изобретением, поскольку плотность и доля сечения раскрыва микроуглублений на поверхности стального листа контролируются, среднеарифметическая шероховатость Ra поверхности стального листа контролируется, и доля переноса матового рисунка на поверхность стального листа контролируется, очищаемость и матовые свойства могут быть повышены, и поскольку состав поверхностной пленки, формируемой на поверхности стального листа, контролируется, гидрофильность может быть повышена.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0033]

[Фиг. 1]

Фиг. 1 представляет собой вид в перспективе, показывающий покровный элемент жестких дисков.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0034]

Далее будет подробно описан один вариант осуществления настоящего изобретения.

[0035]

Лист аустенитной нержавеющей стали в этом варианте осуществления является листом, подвергнутым дрессировке с использованием валка с матовой поверхностью после финишной холодной прокатки и светлого отжига, и является подходящим в качестве материала для покровного элемента и т.д., например, жестких дисков (HDD).

[0036]

Этот лист аустенитной нержавеющей стали подвергается финишной холодной прокатке для того, чтобы получить предопределенную текстуру поверхности. Структуру поверхностной пленки делают гидрофильной с помощью светлого отжига после финишной холодной прокатки, и кроме того дрессировка выполняется для получения предопределенной текстуры поверхности. Таким образом очищаемость не уменьшается в максимально возможной степени, и матовые свойства повышаются.

[0037]

Сначала будет описана поверхностная текстура листа аустенитной нержавеющей стали.

[0038]

Очищаемость, показывающая легкость удаления загрязнений, прилипших к поверхности стального листа, в значительной степени зависит от микроскопических углублений, распределенных по поверхности стального листа.

[0039]

Эти углубления являются мелкими пустотами на поверхности стального листа и образуются главным образом благодаря разрушениям в процессе горячей прокатки, зазорам на границах зерен окислившихся частей, границам зерен корродирующих частей, пустотам, образующимся в пространстве между различными видами зерен, такими как включения и карбиды, следам выпадения этих зерен, пустотам благодаря вставке металлических зерен и других зерен в процессе производства, следам выпадения оставшейся оксидной окалины, пустотам благодаря захвату эмульсии для смазки поверхности валков во время холодной прокатки, тонким поверхностным царапинам из-за рассогласования условий холодной прокатки, а также рабочим разрушениям из-за включений во время холодного формования и т.п.

[0040]

Среди таких углублений микроуглубления с глубиной 0,5 мкм или больше и живым сечением 10 мкм2 или больше легко действуют как ловушки для посторонних веществ, таких как мелкие загрязнения, и являются основным фактором, снижающим очищаемость.

[0041]

Следовательно, важно управлять распределением микроуглублений на поверхности стального листа для того, чтобы повысить очищаемость.

[0042]

Следует отметить, что сами пустоты в форме раковины с размером в нескольких десятков мкм, которым матовый рисунок передается путем дрессировки с использованием валка с матовой поверхностью, не соответствуют микроуглублениям, предписанным в этом варианте осуществления, и матовый рисунок передается той части микроуглубления, которая существовала перед дрессировкой с использованием валка с матовой поверхностью, а углубление, которое остается во внутренней части раковины, и углубление, которое вновь открывается во внутренней части раковины, соответствуют ему.

[0043]

Далее, когда плотность микроуглублений на поверхности стального листа составляет больше чем 10,0 на 0,01 мм2, и когда доля сечения раскрыва микроуглублений на поверхности стального листа составляет больше чем 1,0%, микроуглубления легко действуют как ловушки, и очищаемость уменьшается.

[0044]

Следовательно, для того, чтобы лист аустенитной нержавеющей стали мог гарантировать хорошую очищаемость в процессе очистки, выполняемом в среде с чистотой класса 5 или выше в соответствии со стандартом JIS B 9920, плотность микроуглублений на поверхности стального листа должна составлять 10,0 или меньше на 0,01 мм2, а доля сечения раскрыва микроуглублений на поверхности стального листа должна составлять 1,0% или меньше.

[0045]

Следует отметить, что глубина углублений определяется как самая большая глубина углублений, определяемая на основе средней высоты части рисунка на периметре углублений. В дополнение к этому, аналогичным образом глубина углублений, которые существуют во внутренней части раковины, которой передается матовый рисунок, также является самой большой глубиной ямок, определяемой на основе средней высоты части рисунка на периметре углублений.

[0046]

Сечение раскрыва углубления представляет собой спроецированную на плоскость площадь части, окруженной границей углубления с поверхностью стального листа, если смотреть в направлении толщины листа.

[0047]

Эти глубина и сечение раскрыва углубления предпочтительно измеряются с использованием лазерного микроскопа и ахроматического микроинтерферометра, который может измерять форму поверхности.

[0048]

В дополнение к этому, область измерения с помощью такого средства измерения составляет предпочтительно в общей сложности 0,1 мм2 или больше в нескольких полях зрения, случайным образом выбираемых на поверхности стального листа, и глубина и сечение раскрыва углублений измеряются, например, путем измерения в 20 полях зрения или больше с увеличением 1000х, и кроме того вычисляются плотность и доля сечения раскрыва микроуглублений.

[0049]

Измеряется количество микроуглублений, присутствующих в области измерения, задаваемой в каждом поле зрения (включая микроуглубления, в которых часть их отверстий выступает из границы области измерения), и общая сумма измеренных количеств в областях измерения делится на суммарную площадь областей измерения для того, чтобы вычислить плотность микроуглублений как количество микроуглублений на 0,01 мм2.

[0050]

В дополнение к этому, вычисляется суммарное сечение раскрыва микроуглублений, присутствующих в области измерения, задаваемой в каждом поле зрения (включая, в том случае, когда часть отверстия микроуглубления выступает из границы области измерения, только площадь той части, которая попадает в область измерения), и общая сумма всех живых сечений в каждой области измерения делится на суммарную площадь всех областей измерения для того, чтобы вычислить долю сечения раскрыва микроуглублений.

[0051]

В настоящем документе матовая поверхность, такая как матовый рисунок, является подходящей в качестве конструктивного решения для деталей жесткого диска, таких как покровный элемент, и таким образом степень блеска поверхности уменьшается путем дрессировки с использованием валка с матовой поверхностью для того, чтобы обеспечить матовые свойства. Предпочтительно, чтобы степень блеска поверхности соответствовала стандарту JIS Z 8741, то есть ее значение при 20° составляло 400 или меньше.

[0052]

Как было описано выше, когда среднеарифметическая шероховатость (Ra) поверхности стального листа составляет менее 0,2 мкм, лист аустенитной нержавеющей стали после дрессировки с использованием валка с матовой поверхностью имеет высокую степень блеска поверхности, и матовые свойства не могут быть гарантированы. С другой стороны, когда шероховатость поверхности стального листа становится больше, и значение Ra становится выше 1,2 мкм, есть вероятность того, что очищаемость будет уменьшена. Следовательно, для того, чтобы гарантировать достаточные очищаемость и матовые свойства, значение Ra поверхности стального листа должно составлять 0,2 мкм или больше и 1,2 мкм или меньше.

[0053]

Среднеарифметическая шероховатость (Ra) является измеряемым значением, предписанным в стандарте JIS B 0601, то есть значением, измеряемым в направлении, перпендикулярном к направлению прокатки.

[0054]

Доля переноса, которая является долей площади той части поверхности стального листа, которой матовый рисунок передается путем дрессировки, является долей спроецированной площади части, окруженной частью рисунка части раковины, которой передается матовый рисунок, в общей площади поверхности стального листа, если рассматривать ее в направлении толщины листа. Например, 20 полей зрения или больше наблюдаются с увеличением 400х в оптический микроскоп и т.п., и доля переноса матового рисунка может быть вычислена путем измерения доли площади части раковины, которой передается матовый рисунок.

[0055]

В настоящем документе очищаемость и матовые свойства являются в целом несовместимыми, и при уменьшении доли переноса на поверхности стального листа очищаемость может повыситься; однако при этом степень блеска поверхности становится более высокой, и матовые свойства уменьшаются. С другой стороны, при увеличении доли переноса степень блеска поверхности становится меньше, и матовые свойства могут повыситься; однако при этом шероховатость поверхности стального листа становится больше, и очищаемость уменьшается.

[0056]

Более конкретно, когда доля переноса составляет менее 15%, очищаемость может повыситься; однако при этом матовые свойства уменьшаются, и пятна, отпечатки пальцев и царапины становятся видимыми. С другой стороны, когда доля переноса составляет более 70%, матовые свойства могут повыситься; однако при этом образование микроуглублений во внутренней части раковины, которой передается матовый рисунок, увеличивается, и отверстие микроуглубления становится больше, что вызывает значительное снижение очищаемости.

[0057]

Следовательно, для того, чтобы гарантировать одновременно очищаемость и матовые свойства, доля переноса на поверхности стального листа должна составлять 15% или больше и 70% или меньше.

[0058]

Для того, чтобы обеспечить гидрофильность для листа аустенитной нержавеющей стали, необходимо, чтобы поверхностная пленка имела состав, содержащий оксид кремния (SiO2) в качестве главной составной части, и при увеличении количества SiO2 в поверхностной пленке после светлого отжига гидрофильность может повыситься.

[0059]

В дополнение к этому, даже когда поверхностная пленка, сформированная на поверхности стального листа, является окисленной пленкой, содержащей SiO2 в качестве главной составной части, содержание кремния (Si) и содержание азота (N) в окисленной пленке являются важными для повышения гидрофильности. Таким образом, когда окисленная пленка содержит, например, Si, азот, алюминий (Al), марганец (Mn), хром (Cr), железо (Fe), ниобий (Nb), титан (Ti) и кислород (O) в качестве пленкообразующих элементов, отличающихся от углерода (C), содержание Si и содержание N в окисленной пленке являются важными.

[0060]

Более конкретно, когда содержание Si в окисленной пленке составляет менее 10 атомн.%, образуется окисленная пленка с составом, содержащим оксиды Cr и Fe в качестве главных составных частей, и гидрофильность не может быть получена. Следовательно, содержание Si в окисленной пленке, сформированной на поверхности стального листа, должно составлять 10 атомн.% или больше. В дополнение к этому, содержание Si в окисленной пленке более предпочтительно составляет 15 атомн.% или больше.

[0061]

В дополнение к этому, было подтверждено, что когда содержание N в окисленной пленке составляет более 10 атомн.%, гидрофильность не может быть получена. Следовательно, содержание N в окисленной пленке, сформированной на поверхности стального листа, должно составлять 10 атомн.% или меньше.

[0062]

Следует отметить, что аналитическое значение состава поверхностной пленки представляет собой значение, вычисленное из значения полуколичественного анализа, основанного на интегральной площади спектра каждого элемента, полученного с помощью рентгеновской фотоэлектронной спектроскопии.

[0063]

Далее будет описан компонентный состав листа аустенитной нержавеющей стали.

[0064]

Вышеупомянутый лист аустенитной нержавеющей стали содержит 0,15 мас.% или меньше углерода, 0,1 мас.% или больше и 4,0 мас.% или меньше Si, 10,0 мас.% или меньше Mn, 1,0 мас.% или больше и 28,0 мас.% или меньше никеля (Ni), 16,0 мас.% или больше и 32,0 мас.% или меньше Cr и 0,2 мас.% или меньше N, и остаток включает в себя Fe и неизбежные примеси.

[0065]

C представляет собой элемент для упрочнения твердого раствора, и когда концентрация C является высокой, выделение карбидов Cr на границах зерна увеличивается. Обедненный хромом слой с более низкой концентрацией Cr образуется вокруг карбидов Cr, и начиная с этой части легко возникают микроуглубления. В дополнение к этому, микроуглубления открываются и вновь образуются во время дрессировки с использованием валка с матовой поверхностью, что вызывает ухудшение очищаемости. Далее, когда содержание C составляет более 0,15 мас.%, очищаемость легко ухудшается из-за обедненного хромом слоя. Следовательно, содержание С составляет 0,15 мас.% или меньше.

[0066]

Si является компонентом сплава, который влияет на количество SiO2 в поверхностной пленке после светлого отжига. Таким образом, для того, чтобы обеспечить гидрофильность для листа аустенитной нержавеющей стали, как описано выше, предпочтительно увеличить количество SiO2 в поверхностной пленке после светлого отжига, но, когда содержание Si в сыром листе аустенитной нержавеющей стали является малым, доля Si в поверхностной пленке становится ниже, и окисленная пленка, содержащая SiO2 в качестве главной составной части формируется с трудом. Следовательно, более высокое содержание Si в необработанном листе стали является более предпочтительным. Более конкретно, когда содержание Si составляет менее 0,1 мас.%, есть вероятность того, что гидрофильность не сможет быть гарантирована в достаточной степени. С другой стороны, когда содержание Si составляет более 4,0 мас.%, есть вероятность того, что холодная обрабатываемость будет уменьшена. Следовательно, содержание Si составляет 0,1 мас.% или больше и 4,0 мас.% или меньше.

[0067]

Mn является элементом, образующим аустенит, и кроме того оказывает действие улучшения коррозионной стойкости и улучшения обрабатываемости. Когда содержание Mn составляет более 10 мас.%, есть вероятность того, что возможности производства будут значительно ухудшены. Следовательно, содержание Mn составляет 10,0 мас.% или меньше.

[0068]

Ni является элементом, образующим аустенит, и кроме того оказывает действие улучшения коррозионной стойкости и улучшения обрабатываемости. Ni является главным компонентом сплава аустенитной нержавеющей стали, и требуется, чтобы Ni содержался в количестве 1,0 мас.% или больше. С другой стороны, поскольку Ni является относительно дорогим элементом, стоимость материалов стали увеличивается, когда Ni содержится в большом количестве. Следовательно, содержание Ni составляет 1,0 мас.% или больше и 28,0 мас.% или меньше.

[0069]

Cr является компонентом сплава, эффективным для улучшения коррозионной стойкости, и когда содержание Cr составляет 16,0 мас.% или больше, эффект улучшения коррозионной стойкости за счет добавления Cr становится значительным. С другой стороны, когда Cr содержится в большом количестве, выше 32,0 мас.%, есть вероятность того, что возможности производства будут ухудшены. Следовательно, содержание Cr составляет 16,0 мас.% или больше и 32,0 мас.% или меньше.

[0070]

N является элементом, образующим аустенит, а также элементом упрочнения твердого раствора, как и C. Однако когда N содержится в большом количестве, выше 0,2 мас.%, напряжение при удлинении на 0,2% увеличивается, и появляется вероятность того, что возможности производства будут значительно ухудшены, потому что стальные материалы становятся твердыми. Следовательно, содержание N составляет 0,2 мас.% или меньше.

[0071]

Nb связывается с C и N в стали как Nb(C,N), образуя выделения, и подавляет образование карбидов Cr, что является одной из причин образования микроуглублений, и таким образом является важным компонентом сплава для повышения очищаемости. Далее, такой эффект становится заметным при добавлении Nb в количестве 0,01 мас.% или больше. С другой стороны, когда Nb содержится в чрезмерном количестве, более 0,8 мас.%, есть вероятность того, что возможности производства и обрабатываемость будут ухудшены. Следовательно, когда Nb содержится, содержание Nb составляет 0,01 мас.% или больше и 0,8 мас.% или меньше.

[0072]

Аналогично Nb, Ti связывается с C и N в стали как Ti(C,N), образуя выделения, и подавляет образование карбидов Cr, что является одной из причин образования микроуглублений, и таким образом является важным компонентом сплава для повышения очищаемости. Далее, такой эффект становится заметным при добавлении Ti в количестве 0,01 мас.% или больше. С другой стороны, когда Ti содержится в чрезмерном количестве, более 0,5 мас.%, есть вероятность того, что возможности производства и обрабатываемость будут ухудшены. Следовательно, когда Ti содержится, содержание Ti составляет 0,01 мас.% или больше и 0,5 мас.% или меньше.

[0073]

В дополнение к вышеупомянутым компонентам сплава, другие компоненты сплава также могут быть добавлены по мере необходимости. Например, может быть добавлено по меньшей мере одно из 5,0 мас.% или меньше молибдена (Mo), 3,0 мас.% или меньше меди (Cu), 5,0 мас.% или меньше Al, 0,02 мас.% или меньше бора (B), 0,5 мас.% или меньше титана (Ti), 0,5 мас.% или меньше циркония (Zr), 0,05 мас.% или меньше иттрия (Y), 1,0 мас.% или меньше вольфрама (W), 0,5 мас.% или меньше серебра (Ag), 0,5 мас.% или меньше олова (Sn) и 1,0 мас.% или меньше кобальта (Co) и т.п. для того, чтобы повысить коррозионную стойкость и обрабатываемость и т.п.

[0074]

Кроме того, с учетом плохого влияния на характеристики вышеупомянутых компонентов сплава содержание фосфора (P) в качестве примеси предпочтительно поддерживается на уровне 0,05 мас.% или меньше, а содержание серы (S) предпочтительно поддерживается на уровне 0,01 мас.% или меньше.

[0075]

Следует отметить, что лист аустенитной нержавеющей стали не ограничивается вышеупомянутыми составами, и может иметь составы, соответствующие типам аустенитной нержавеющей стали, предписываемым, например, стандартами JIS G 4305: 2005 и JIS G 4303: 2005.

[0076]

Далее будет описан способ производства для вышеупомянутого листа аустенитной нержавеющей стали.

[0077]

Для того, чтобы произвести лист аустенитной нержавеющей стали с превосходной очищаемостью и матовыми свойствами, важно, чтобы отжиг, травление, финишная холодная прокатка и светлый отжиг были последовательно выполнены для того, чтобы произвести сырой лист аустенитной нержавеющей стали с малым количеством микроуглублений, гладкостью и превосходной очищаемостью, и чтобы этот сырой лист был подвернут дрессировке с использованием валка с матовой поверхностью под легким давлением для того, чтобы обеспечить матовые свойства, и при этом максимально сохранить очищаемость.

[0078]

Сначала, используя произведенный обычным способом горячекатаный стальной лист в качестве исходного материала, относительно грубые посторонние вещества, такие как металл и окалина, удаляются с помощью процессов отжига и травления и т.п.

[0079]

Затем прокатка выполняется с достаточным обжатием при финишной холодной прокатке, и финальный этап (завершающий проход) финишной холодной прокатки выполняется с использованием рабочего валка с высокой гладкостью при низкой скорости в условиях высокого давления для максимального сглаживания пустот (следов выпадения), образовавшихся при травлении, и пустот в результате коррозии на границах зерна. Одновременно с этим пустоты, образовавшиеся в горячекатаном стальном листе, и такие пустоты, как следы выпадения, образовавшиеся в процессах отжига и травления, сглаживаются по мере возможности путем значительного увеличения полного обжатия при холодной прокатке перед светлым отжигом.

[0080]

Кроме того, формирование пустот благодаря окислению поверхности предотвращается путем выполнения светлого отжига в качестве завершающего отжига после финишной холодной прокатки, и кроме того, последующее травление не требуется, что позволяет избежать зернограничной коррозии при травлении, и поэтому производится сырой лист аустенитной нержавеющей стали с превосходной очищаемостью.

[0081]

Далее, для того, чтобы придать произведенному таким образом сырому листу аустенитной нержавеющей стали вышеописанные плотность и долю сечения раскрыва микроуглублений, выполняется дрессировка с использованием матового валка при таких предопределенных условиях, что открытие и образование микроуглублений могут быть подавлены для обеспечения как матовых свойств, так и очищаемости.

[0082]

Следует отметить, что при производстве листа аустенитной нержавеющей стали, в способе, в котором горячекатаный стальной лист используется в качестве исходного материала, светлый отжиг выполняется в качестве завершающего отжига по меньшей мере после финишной холодной прокатки с последующей дрессировкой, необходимо лишь использовать валок с матовой поверхностью. В качестве конкретной производственной процедуры, например, лист аустенитной нержавеющей стали может быть произведен из горячекатаного стального листа с помощью процедуры (i), в которой обработка выполняется в следующем порядке: отжиг, травление, финишная холодная прокатка, завершающий отжиг (светлый отжиг) и дрессировка. В дополнение к этому, в качестве другой процедуры может использоваться процедура (ii), в которой обработка горячекатаного стального листа выполняется в следующем порядке: отжиг, травление, холодная прокатка, отжиг, травление, финишная холодная прокатка, завершающий отжиг (светлый отжиг) и дрессировка. Кроме того, может использоваться процедура (iii), в которой обработка горячекатаного стального листа выполняется в следующем порядке: отжиг, травление, первая холодная прокатка, первый отжиг, первое травление, вторая холодная прокатка, второй отжиг, второе травление, финишная холодная прокатка, завершающий отжиг (светлый отжиг) и дрессировка. В дополнение к этому, может использоваться процедура (iv), в которой обработка горячекатаного стального листа выполняется в следующем порядке: отжиг, травление, холодная прокатка, светлый отжиг, финишная холодная прокатка, завершающий отжиг (светлый отжиг) и дрессировка.

[0083]

Следует отметить, что в вышеописанных процедурах (i) - (iv) процесс шлифовки и процесс обезжиривания могут быть добавлены по мере необходимости, и завершающие процессы, такие как обезжиривание, выравнивание напряжений и продольная резка, могут быть применены к листу после завершающей дрессировки без воздействия на текстуру поверхности.

[0084]

Далее будут описаны конкретные условия в каждом процессе в вышеописанном способе производства.

[0085]

Горячекатаный стальной лист представляет собой стальной лист, который был подвергнут только горячей прокатке без холодной прокатки. Этот горячекатаный стальной лист представляет собой лист, в котором нержавеющая сталь была выплавлена, отлита и подвергнута горячей прокатке обычным способом, после чего этот лист был подвергнут горячей прокатке, отжигу и травлению по мере необходимости.

[0086]

Отжиг и травление представляют собой виды обработки, эффективные для удаления грубых посторонних включений, таких как металл и окалина, присоединенных к поверхности стального листа.

[0087]

Условия отжига могут быть подходящим образом выбраны с учетом возможностей производства и характеристик сырья. В дополнение к этому, любой способ отжига, периодический отжиг и непрерывный отжиг, может использоваться без воздействия на текстуру поверхности стального листа, и может быть выбран, например, в зависимости от используемого сырья.

[0088]

Травление выполняется путем комбинирования нейтральных солей и кислот, таких как серная кислота, азотная кислота, фтористоводородная кислота и соляная кислота, и электролитическое травление также может быть выполнено.

[0089]

Финишная холодная прокатка является холодной прокаткой, выполняемой непосредственно перед светлым отжигом после окончательного отжига, и количество проходов может составлять один или больше. В дополнение к этому, несколько видов прокатных станов, таких как обычный прокатный стан Сендзимира и тонколистовой стан могут использоваться последовательно. Обжатие при финишной холодной прокатке при последовательном использовании различных прокатных станов является суммарным обжатием при холодной прокатке для нескольких прокатных станов.

[0090]

Такая финишная холодная прокатка является важным процессом для определения текстуры поверхности листа аустенитной нержавеющей стали. Таким образом, для того, чтобы микроуглубления имели предопределенные плотность и отношение сечения раскрыва при финишной холодной прокатке, важно при финишной холодной прокатке полностью вытянуть следы выпадения посторонних веществ, образующиеся при травлении, а также пустоты, образовавшиеся в результате зернограничной коррозии.

[0091]

Далее, когда обжатие при финишной холодной прокатке составляет менее 30%, есть вероятность того, что пустоты не будут полностью вытянуты. Следовательно, обжатие при финишной холодной прокатке должно составлять 30% или больше. Следует отметить, что обжатие при финишной холодной прокатке предпочтительно составляет 40% или больше и еще более предпочтительно 50% или больше. В дополнение к этому, на обжатие при финишной холодной прокатке влияют устойчивость материала к деформации и возможности используемого прокатного стана, и таким образом верхний предел обжатия может быть выбран подходящим образом и обычно составляет 90% или меньше.

[0092]

В дополнение к этому, когда рабочий валок со среднеарифметической шероховатостью Ra поверхности валка более 0,3 мкм используется по меньшей мере в конечном проходе финишной холодной прокатки, есть вероятность того, что сглаживание поверхности стального листа будет недостаточным, и очищаемость будет уменьшена. Следовательно, необходимо использовать рабочий валок со среднеарифметической шероховатостью Ra поверхности валка 0,3 мкм или менее по меньшей мере в конечном проходе финишной холодной прокатки.

[0093]

Кроме того, когда скорость прокатки в конечном проходе прокатки составляет более 200 м/мин, есть вероятность того, что отверстия и микроуглубления будут образовываться за счет захвата эмульсии для смазки поверхности валков рабочим валком и поверхностью стального листа. Следовательно, скорость прокатки в конечном проходе финишной холодной прокатки составляет 200 м/мин или меньше.

[0094]

Большое количество дефектов поверхности, образующихся во время горячей прокатки, являются относительно глубокими. Для того, чтобы максимально уменьшить микроуглубления, важно увеличить полное обжатие при холодной прокатке перед процессом светлого отжига и полностью вытянуть дефекты поверхности, присутствующие в исходном горячекатаном стальном листе. Существует также вероятность того, что посторонние включения, внедренные в поверхность стального листа, будут выпадать при отжиге, при травлении горячекатаного листа и т.п. перед холодной прокаткой, и для того чтобы вытянуть следы такого выпадения, эффективным будет увеличить полное обжатие при холодной прокатке.

[0095]

Полное обжатие при холодной прокатке является суммой обжатий всех проходов холодной прокатки перед светлым отжигом при производстве листа аустенитной нержавеющей стали. Например, в вышеописанной процедуре (i) это означает обжатие при финишной холодной прокатке, в вышеописанной процедуре (ii) это означает суммарное обжатие холодной прокатки и финишной холодной прокатки, в вышеописанной процедуре (iii) это означает суммарное обжатие холодной прокатки 1, холодной прокатки 2 и финишной холодной прокатки, и в вышеописанной процедуре (iv) это означает суммарное обжатие холодной прокатки и финишной холодной прокатки. Более конкретно, когда толщина листа перед первым проходом холодной прокатки горячекатаного стального листа составляет h0 (мм), а толщина листа после конечного прохода холодной прокатки составляет h1 (мм), полное обжатие при холодной прокатке составляет ((h0 - h1)/h0)*100 (%).

[0096]

Далее, в результате исследований было найдено, что когда полное обжатие при холодной прокатке, которое является полным обжатием при холодной прокатке перед светлым отжигом, составляет 60% или больше, дефекты поверхности могут быть эффективно удалены. Следовательно, полное обжатие при холодной прокатке перед светлым отжигом составляет 60% или больше. Следует отметить, что на полное обжатие при холодной прокатке влияют устойчивость материала к деформации и возможности используемого прокатного стана, и таким образом верхний предел полного обжатия может быть выбран подходящим образом и обычно составляет 98% или меньше.

[0097]

Для поддержания текстуры поверхности, полученной с помощью такой финишной холодной прокатки, то есть текстуры поверхности с малым количеством микроуглублений, важно, чтобы поверхностное окисление было предотвращено при завершающем отжиге, и кроме того, последующие процессы для удаления окалины, такие как травление и шлифование, могут быть опущены. Следовательно, светлый отжиг выполняется в качестве завершающего отжига в восстановительной газовой среде.

[0098]

Светлый отжиг является отжигом в восстановительной газовой среде, и предпочтительно выполняется при условиях обработки светлого отжига, относящихся к периодическому завершающему отжигу (BA) (см. стандарт JIS G 203: 2009, No. 4225).

[0099]

В дополнение к этому, для того, чтобы получить структуру окисленной пленки с превосходной гидрофильностью при светлом отжиге, необходимо сформировать окисленную пленку, содержащую SiO2 в качестве главной составной части, путем отжига в смешанной газовой атмосфере водорода и азота с содержанием водорода 70 об.% или больше.

[0100]

Далее, когда точка росы превышает -50°C во время отжига, окисленная пленка становится оксидом, содержащим Cr и Fe в качестве главных составных частей, и кроме того, окисленная пленка становится слишком толстой, что легко вызывает окрашивание благодаря интерференции (окрашивание при обжиге). С другой стороны, когда точка росы опускается ниже -70°C, Si легко восстанавливается, и таким образом окисленная пленка, содержащая SiO2 в качестве главной составной части, формируется с трудом, и кроме того Al легко утолщается в этой пленке. В дополнение к этому, когда температура во время отжига составляет менее 950°C и более 1100°C, Si в недостаточной степени утолщается в окисленной пленке, и окисленная пленка, содержащая SiO2 в качестве главной составной части, формируется с трудом. Следовательно, светлый отжиг выполняется в смешанной атмосфере из водорода и азота с содержанием водорода 70 об.% или больше при условии, что точка росы составляет -70°С или выше и -50°C или ниже, а температура составляет 950°C или выше и 1100°C или ниже.

[0101]

Матовый рисунок передается поверхности стального листа путем дрессировки с использованием валка с матовой поверхностью в качестве рабочего валка после светлого отжига для того, чтобы обеспечить матовые свойства с одновременным сохранением очищаемости.

[0102]

При такой дрессировке для того, чтобы подавить открытие и образование микроуглублений во внутренней части раковины, которой передается матовый рисунок, и обеспечить матовые свойства без ухудшения очищаемости, важно управлять условиями дрессировки.

[0103]

Далее, когда диаметр валка с матовой поверхностью составляет менее 500 мм, есть вероятность того, что к той части раковины, которой передается матовый рисунок, напряжение будет применено более чем необходимо для разработки открытия и образования микроуглублений во внутренней части раковины.

[0104]

В дополнение к этому, когда среднеарифметическая шероховатость Ra валка с матовой поверхностью составляет 1,0 мкм или больше и 3,5 мкм или меньше, матовые свойства могут быть обеспечены, а очищаемость уменьшается с трудом.

[0105]

Что касается условий прохода дрессировки, когда коэффициент удлинения на проход составляет более 0,5%, есть вероятность того, что открытие и образование микроуглублений во внутренней части раковины будут продолжаться. В дополнение к этому, даже когда полный коэффициент удлинения является идентичным, дрессировка с большим количеством проходов является предпочтительной, потому что открытие и образование микроуглублений во внутренней части раковины, которой передается матовый рисунок, могут быть подавлены.

[0106]

Кроме того, когда полный коэффициент удлинения, который является суммарным коэффициентом удлинения при дрессировке, составляет менее 0,2%, есть вероятность того, что матовые свойства не смогут быть обеспечены в достаточной степени, а когда полный коэффициент удлинения составляет более 1,4%, есть вероятность того, что очищаемость будет уменьшена.

[0107]

Следовательно, при дрессировке предпочтительно, чтобы диаметр валка с матовой поверхностью составлял 500 мм или больше, чтобы среднеарифметическая шероховатость Ra поверхности этого валка с матовой поверхностью составляла 1,0 мкм или больше и 3,5 мкм или меньше, чтобы коэффициент удлинения за один проход составлял 0,5% или меньше, и полный коэффициент удлинения составлял 0,2% или больше и 1,4% или меньше.

[0108]

При такой дрессировке может использоваться смазочный материал, смешанный, например, с присадками для предотвращения ржавчины. В дополнение к этому, поверхность рабочего валка может протираться, например протирающим устройством, с использованием чистящего раствора для удаления посторонних веществ.

[0109]

Далее будут описаны работа и эффект вышеупомянутого варианта осуществления.

[0110]

В соответствии с вышеописанным листом аустенитной нержавеющей стали плотность микроуглублений, которые являются причиной образования пятен на поверхности стального листа, составляет 10,0 или меньше на 0,01 мм2, а доля сечения раскрыва на поверхности стального листа составляет 1,0% или меньше, и таким образом ловушки, например для частиц, образуются с трудом, и очищаемость может повыситься.

[0111]

В дополнение к этому, среднеарифметическая шероховатость Ra поверхности стального листа составляет 0,2 мкм или больше и 1,2 мкм или меньше, и кроме того доля переноса матового рисунка на поверхность стального листа составляет 15% или больше и 70% или меньше, и таким образом очищаемость может быть сохранена, а матовые свойства могут повыситься.

[0112]

Кроме того, поверхностная пленка, сформированная на поверхности стального листа, состоит из оксида, содержащего SiO2 в качестве главной составной части, который имеет состав, содержащий Si, N, Al, Mn, Cr, Fe, Nb, Ti и O в качестве пленкообразующих элементов, отличающихся от C, причем содержание Si составляет 10 атомн.% или больше, а содержание Ni составляет 10 атомн.% или меньше, и таким образом гидрофильность может быть повышена.

[0113]

Следовательно, текстурой поверхности и поверхностной пленкой на листе аустенитной нержавеющей стали управляют как описано выше, и таким образом очищаемость, матовые свойства и гидрофильность могут быть повышены.

[0114]

В дополнение к этому, вышеописанный лист аустенитной нержавеющей стали имеет превосходные очищаемость, матовые свойства и гидрофильность, и таким образом может подходящим образом использоваться в качестве элемента покрытия жестких дисков.

[0115]

В соответствии с вышеописанным способом производства для листа аустенитной нержавеющей стали финишная холодная прокатка выполняется с обжатием 30% или больше и скоростью прокатки 200 мм/мин или меньше с использованием рабочего валка со среднеарифметической шероховатостью Ra, равной 0,3 мкм или меньше по меньшей мере в конечном проходе финишной холодной прокатки, и таким образом образование микроуглублений может быть подавлено, и очищаемость может быть повышена за счет сглаживания поверхности стального листа.

[0116]

Кроме того, полное обжатие при холодной прокатке перед светлым отжигом составляет 60% или больше, и таким образом дефекты поверхности эффективно удаляются, образование микроуглублений может быть подавлено, и очищаемость может быть повышена.

[0117]

С помощью светлого отжига после финишной холодной прокатки в смешанной атмосфере из водорода и азота с содержанием водорода 70 об.% или больше при условии, что точка росы составляет -70°С или выше и -50°C или ниже, а температура составляет 950°C или выше и 1100°C или ниже, окисленная пленка, содержащая SiO2 в качестве главной составной части, формируется в качестве поверхностной пленки на поверхности стального листа, и таким образом гидрофильность может быть повышена.

[0118]

С помощью дрессировки после светлого отжига, использующей валок с матовой поверхностью с диаметром 500 мм или больше и среднеарифметической шероховатостью Ra 1,0 мкм или больше и 3,5 мкм или меньше при коэффициенте удлинения в одном проходе 0,5% или меньше так, чтобы полный коэффициент удлинения составлял 0,2% или больше и 1,4% или меньше, очищаемость по мере возможности не уменьшается, а матовые свойства могут быть повышены.

Примеры

[0119]

Далее будут описаны Примеры и Сравнительные Примеры.

[Пример 1]

Сначала нержавеющая сталь с химическим составом, показанным в Таблице 1, выплавлялась с помощью электропечи, конвертера и процесса обезуглероживания стали кислородом в вакууме VOD, а затем подвергалась непрерывной разливке для получения сляба.

[0120]

[Таблица 1]

|

[0121]

Затем сляб непрерывной разливки был подвергнут горячей прокатке с помощью общепринятого способа для того, чтобы получить горячекатаный стальной лист. В дополнение к этому, используя горячекатаный стальной лист в качестве исходного материала, каждый процесс был выполнен в порядке, соответствующем вышеупомянутой процедуре (ii) или процедуре (iii), и кроме того валок с матовой поверхностью использовался в процессе дрессировки для того, чтобы получить дрессированный материал с толщиной листа 0,3-1,5 мм, который использовался в качестве тестового образца в каждом Примере и каждом Сравнительном примере. Условия производства каждого из этих Примеров и Сравнительных примеров будут описаны в Таблице 2.

[0122]

Следует отметить, что в стали типа B и стали типа E в Таблице 2 каждый процесс выполнялся в соответствии с процедурой (ii), а в сталях других типов каждый процесс выполнялся в соответствии с процедурой (iii). В дополнение к этому, все Примеры использовали рабочий валок со значением Ra 0,3 мкм или меньше в финишной холодной прокатке, и скорость прокатки в завершающем проходе составляла 200 мм/мин или меньше. Кроме того, во всех Примерах светлый отжиг выполнялся в атмосфере, в которой водород содержался в количестве 75-100 мас.%, а остаток составлял азот.

[0123]

[Таблица 2]

|

[0124]

Для каждого тестового образца, показанного в Таблице 2, были выполнены измерения очищаемости, матовых свойств и гидрофильности. Более конкретно, были выполнены измерение среднеарифметической шероховатости на поверхности стального листа, измерение скорости переноса, измерение микроуглублений на поверхности стального листа, измерение степени блеска поверхности, измерение поверхностной пленки, измерение смачиваемости и оценка очищаемости.

[0125]

Следует отметить, что аналогичным образом очищаемость материала химического никелевого покрытия, которое главным образом используется для деталей жесткого диска, была также измерена в качестве референсного материала для оценки очищаемости, как показано в Таблице 2.

[0126]

При измерении среднеарифметической шероховатости на поверхности стального листа квадратный образец размером 50 мм, вырезанный из каждого тестового образца, подвергался ультразвуковой очистке с использованием ацетона, и среднеарифметическая шероховатость Ra измерялась затем с помощью способа стандарта JIS B 0601. Следует отметить, что эта среднеарифметическая шероховатость была измерена три раза в направлении, перпендикулярном к направлению прокатки, и среднее значение было вычислено и оценено.

[0127]

При измерении скорости переноса квадратный образец размером 50 мм, вырезанный из каждого тестового образца, подвергался ультразвуковой очистке с использованием ацетона, и поверхность стального листа затем наблюдалась под оптическим микроскопом для того, чтобы вычислить долю переноса, которая является долей площади той части раковины, которой передается матовый рисунок. Следует отметить, что поверхность стального листа наблюдалась с увеличением 400х, и количество наблюдаемых полей зрения составляло 20, и среднее значение всех измеренных величин было вычислено и оценено.

[0128]

При измерении микроуглублений квадратный образец размером 50 мм, вырезанный из каждого тестового образца, подвергался ультразвуковой очистке с использованием ацетона, и поверхность стального листа затем наблюдалась под лазерным микроскопом для того, чтобы вычислить плотность микроуглублений и долю сечения раскрыва микроуглублений с глубиной 0,5 мкм или больше и живым сечением 10 мкм2 или больше. Следует отметить, что поверхность стального листа наблюдалась с увеличением 1000х, количество полей зрения составляло 10, и общая площадь областей измерения составляла 0,1 мм2.

[0129]

При измерении степени блеска поверхности квадратный образец размером 50 мм, вырезанный из каждого тестового образца, подвергался ультразвуковой очистке с использованием ацетона, и степень блеска поверхности (при 20°) затем измерялась с помощью способа стандарта JIS Z 8741. Следует отметить, что степень блеска поверхности была измерена три раза в каждом направлении, в направлении параллельном направлению прокатки и в направлении перпендикулярном направлению прокатки, для того, чтобы вычислить среднее значение, и образец со средним значением 400 или меньше оценивался как образец с низкой степенью блеска поверхности и превосходными матовыми свойствами.

[0130]

При измерении поверхностной пленки доля элементарного Si получалась из интегрированной интенсивности каждого пика элемента на внешней поверхности окисленной пленки в каждом образце с помощью рентгеновской фотоэлектронной спектроскопии.

[0131]

При измерении смачиваемости квадратный образец размером 50 мм, вырезанный из каждого тестового образца, подвергался ультразвуковой очистке с использованием ацетона, и краевой угол капельки ионообменной воды объемом 0,1 мл измерялся затем с помощью метода покоящейся капли. Образец с краевым углом 50° или меньше оценивался как образец с превосходной смачиваемостью.

[0132]

При оценке очищаемости квадратный образец размером 50 мм, вырезанный из каждого тестового образца, подвергался операции очистки в соответствии со следующей процедурой для того, чтобы получить образец для измерения чистоты поверхности. Следует отметить, что процессы после обезжиривания ацетоном, которое является операцией очистки, и все процессы измерения чистоты поверхности выполнялись в условиях чистоты Класса 5 стандарта JIS B 9920.

[0133]

При операции очистки образцов сначала выполнялось обезжиривание путем ультразвуковой очистки с использованием ацетона. Этот обезжиренный образец подвергался ультразвуковой очистке с использованием чистящей жидкости на основе фтора, паровой очистке и вакуумной сушке. После этого образец подвергался ультразвуковой очистке с использованием слабощелочного моющего средства, промывался погружением в сверхчистую воду, вынимался с низкой скоростью и сушился теплым воздухом для того, чтобы получить образец для измерения чистоты поверхности.

[0134]

Чистота поверхности измерялась с использованием устройства LPC (жидкостного счетчика частиц) следующим образом.

[0135]

Сначала для того, чтобы погрузить образец для измерения чистоты, сверхчистая вода помещалась в мензурку, которая устанавливалась в устройство LPC, и измерялось количество частиц, присутствующих в сверхчистой воде, и распределение их размера. По данным измерений этой сверхчистой воды вычислялось количество частиц с диаметром 0,3 мкм или больше, и это расчетное значение использовалось в качестве количества частиц до того, как образец будет погружен в воду (нулевое значение).

[0136]

Затем образец для измерения чистоты погружался в мензурку со сверхчистой водой и подвергался ультразвуковой очистке в течение фиксированного времени для того, чтобы извлечь частицы, присоединенные к поверхности образца, в сверхчистую воду. После этого количество частиц, присутствующих в этой сверхчистой воде, и распределение их размера измерялись с помощью устройства LPC для того, чтобы вычислить количество частиц с диаметром 0,3 мкм или больше.

[0137]

Затем разность между этим расчетным значением и нулевым значением использовалась в качестве количества частиц, извлеченных из образца для измерения чистоты. Следует отметить, что количество частиц и распределение их размера выполнялось три раза или больше с использованием того же самого раствора устройством LPC, и среднее значение использовалось в качестве измеренного значения. В дополнение к этому, используя 3 образца одного и того же типа, измерение выполнялось при количестве тестов n=3, и среднее значение использовалось в качестве количества частиц, присоединенных и оставшихся в образце для измерения чистоты. Кроме того, количество присоединенных частиц (количество частиц, присоединенных к поверхности) на единицу площади поверхности стального листа вычислялось из количества частиц. Далее, если количество присоединенных частиц составляло 1000/см2 или меньше, очищаемость оценивалась как хорошая.

[0138]

Результаты измерения очищаемости, матовых свойств и гидрофильности показаны в Таблице 3.

[0139]

[Таблица 3]

|

[0140]

Как показано в Таблице 3, во всех Примерах плотность микроуглублений была равна 10,0 или меньше на 0,01 мм2, а доля сечения раскрыва микроуглублений составляла 1,0% или меньше. В дополнение к этому, был получен лист нержавеющей стали, в котором среднеарифметическая шероховатость поверхности стального листа в направлении, перпендикулярном направлению прокатки, составляла 0,2-1,2 мкм, а доля переноса матового рисунка составляла 15-70%.

[0141]

В дополнение к этому, во всех листах нержавеющей стали в Примерах количество присоединенных частиц в образце для измерения чистоты поверхности составляло 1000 частиц/см2 или меньше, что было одинаково низким по сравнению с чистотой референсного материала химического никелевого покрытия.

[0142]

Кроме того, все листы нержавеющей стали в Примерах имели степень блеска поверхности ниже стандарта, что означает хорошие матовые свойства, и кроме того имели краевой угол меньше стандарта, что означает хорошую гидрофильность.

[0143]

Следовательно, можно сделать вывод о том, что все Примеры имеют характеристики поверхности, включая очищаемость, матовые свойства и гидрофильность, подходящие, например, для элемента покрытия жестких дисков, даже при необработанной поверхности листа нержавеющей стали.

[Пример 2]

На поверхности некоторых образцов, сделанных в Примере 1, уплотнение было получено литьем под давлением, и была оценена адгезия клейкого вещества между нержавеющей сталью и уплотнением.

[0144]

При отливке уплотнения клейкое вещество на основе модифицированной олефиновой смолы было сначала нанесено на поверхность образца.

[0145]

В дополнение к этому, уплотнение отливалось под давлением с использованием стирольного термопластичного эластомера при скорости впрыска 0,3 мм/с, давлении впрыска 30 МПа и времени цикла 30 с с помощью литьевой машины так, чтобы оно приклеилось к поверхности образца.

[0146]

Затем тест для определения клейких свойств был выполнен следующим образом.

[0147]

В тесте для определения клейких свойств проникающее отслаивание размером приблизительно 1 мм было сформировано на клейкой поверхности уплотнения, сформированного на образце, и проволоке из стали SUS было позволено проходить через ту часть, в которой было сформировано это проникающее отслаивание. Вертикальное растягивающее усилие было приложено к этому месту, и когда длина отслаивания увеличилась приблизительно до 10 мм, была измерена величина этого усилия.

[0148]

Когда это измеренное усилие составляло 100 кПа или больше, клейкие свойства оценивались как хорошие, а когда оно составляло меньше чем 100 кПа, клейкие свойства оценивались как недостаточные. Образцы, клейкие свойства которых были оценены, а также результаты оценки показаны в Таблице 4.

[0149]

[Таблица 4]

|

[0150]

Примеры A-1, B-1 и C-1, которые имели хорошие очищаемость, матовые свойства и гидрофильность в Примере 1, все имели хорошие клейкие свойства.

[0151]

С другой стороны, Сравнительные примеры C-5, C-6 и E-2, которые имели низкую гидрофильность и недостаточную смачиваемость в Примере 1, все имели недостаточные клейкие свойства.

[0152]

Из вышеизложенного можно сделать вывод о том, что лист аустенитной нержавеющей стали в соответствии с настоящим изобретением имеет характеристики поверхности, включая очищаемость, матовые свойства и гидрофильность, подходящие для его использования в качестве покровного элемента жестких дисков.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0153]

Настоящее изобретение может использоваться при производстве деталей точных инструментов и электронного оборудования и т.п., например для покровного элемента жестких дисков (HDD).