Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УЛЬТРАМЕЛКОЗЕРНИСТОГО СИЛИЦИРОВАННОГО ГРАФИТА

Вид РИД

Изобретение

Изобретение относится к областипроизводства конструкционных изделий на основе углерода и графита, в частности, силицированного графита, предназначенного для использования в опорных и упорных подшипниках, подшипниках скольжения, торцовых уплотнениях насосов, перекачивающих различные жидкости, в том числе с абразивными частицами, в производстве облицовочных плит в химическом и металлургическом производствах, в производстве стеклянных и минеральных волокон и т.д.

Известен способ изготовления силицированного графита, включающийвключающий приготовление пресс-массы на основе порошков графита и карбида кремния и полимерного связующего, формование заготовки путем прессования пресс-массы и полимеризации связующего, обжиг заготовки и силицирование. В соответствии с ним в пресс-композиции используют графитовый порошок фракции не более 200 мкм и порошок карбида кремния -более мелкой фракции[пат. RU №2370435, 2009 г.].

Недостатком способа является то, что получаемый при этом силицированный графит содержит сравнительно много свободного кремния, что приводит к снижению его коррозионной стойкости в агрессивных средах (щелочах и кислотах). Кроме того, силицированный указанным способом графит имеет недостаточно однородную структуру, сравнительно высокую открытую пористость и недостаточно высокую механическую прочность. Следствием этого является недостаточно высокая эффективность работы изделий из такого типа силицированного графита, прежде всего - в химически агрессивных средах.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ изготовления изделий из мелкозернистого силицированного графита, включающий приготовление пресс-массы на основе графитового порошка и полимерного связующего, формование заготовки путем прессования пресс-массы и полимеризации связующего, обжиг полученной заготовки и ее силицирование [О.Ю. Сорокин, И.А. Бубненков и др. "Разработка мелкозернистого силицированного графита с улучшенными свойствами" / Известия вузов. сер. Химия и химическая технология, 2012, т. 55, вып. 6, с. 12-16]. В соответствии с ним при приготовлении пресс-массы используют полимерное связующее и порошок графита с размером частиц 30-100 мкм, а силицирование заготовки (после операции обжига) проводят жидкофазным методом путем пропитки расплавом кремния.

Способ обеспечивает возможность изготовления изделий из силицированного графита с более высокой эффективностью работы, в том числе в химически агрессивных средах за счет уменьшения в нем содержания свободного кремния, повышения однородности материала и его механической прочности.

Несмотря на полученное в сравнении со способом-аналогом повышение эксплуатационных характеристик изделий из силицированного графита они могли быть еще выше. Кроме того, недостатком способа является сравнительно низкая его воспроизводимость и зависимость результатов силицирования от типа графита, что ограничивает возможности способа.

Задачей изобретения является повышение эксплуатационных характеристик изделий из силицированного графита, повышение воспроизводимости получаемых результатов и расширение технологических возможностей способа.

Поставленная задача решается за счет того, что в способе изготовления изделий из ультрамелкозернистого силицированного графита, включающем приготовление пресс-массы на основе графитового порошка и полимерного связующего, формование заготовки путем прессования пресс-массы и полимеризации связующего, обжиг полученной заготовки и ее силицирование, в соответствии с заявляемым техническим решением для приготовления пресс-массы используют раствор жидкого бакелита в изопропиловом спирте условной вязкостью 16 секунд, относящийся к типу фенол-формальдегидных связующих, и графитовый порошок фракции 5-30 мкм или его смесь с техническим углеродом, в том числе наноразмерным, а силицирование проводят паро-жидкофазным методом путем нагрева и выдержки при температуре 1500-160°С в течение 1-2-х часов в парах кремния при температуре паров, превышающей температуру заготовки при нагреве ее с 1300 до 1500°С соответственно на 120-10 градусов, с последующим охлаждением в парах кремния в отсутствие указанной разницы температур; при этом температуре 1500°С соответствует материал на основе графитового порошка фракции 5-30 мкм с  химической активностью к кремнию, и температуре 1600°С - с

химической активностью к кремнию, и температуре 1600°С - с  .

.

Решению задачи способствует также то, что в качестве графитового порошка фракции 5-30 мкм используют порошок графита, уплотненного пироуглеродом, или графита с пироуглеродным покрытием, а также то, что нагрев заготовки с 1300 до 1500°С производят ступенчато с изотермическими выдержками.

Использование для приготовления пресс-массы (в качестве фенол-формальдегидного связующего) раствора жидкого бакелита в изопропиловом спирте с условной вязкостью 16 секунд, позволяет, с одной стороны, придать материалу после проведения операции обжига высокую открытую пористость, что облегчает его силицирование, с другой стороны, обеспечить целостность обожженной заготовки из материала на основе заявляемого гранулометрического состава наполнителя. Кроме того, создаются условия для облегчения операции формования за счет возможности гранулирования пресс-массы, следствием чего является повышение качества прессовок (отформованных заготовок). И то, и другое установлено нами экспериментальным путем.

Использование при приготовлении пресс-массы углеродного порошка фракции 5-30 мкм или его смеси с техническим углеродом, в том числе наноразмерным, позволяет сформировать после обжига материал заготовки (углеродную основу для силицирования) тонкопористой структуры, ограничив тем самым количество входящего в каждую отдельную пору кремния и создав предпосылки для введения кремния в поры материала по механизму капиллярной конденсации его паров.

Использование в качестве углеродного порошка фракции 5-30 мкм порошка графита, уплотненного пироуглеродом, или графита с пироуглеродным покрытием (в предпочтительном варианте выполнения способа) приводит к уменьшению его карбидизации, что обусловлено более высокой химической стойкостью пироуглерода к кремнию. Тем самым создаются предпосылки для сохранения графита в структуре карбида кремния, т.е. получения силицированного графита на основе мелкодисперсного графитового порошка.

Проведение силицирования паро-жидкофазным методом (в совокупности с рассмотренными выше признаками) путем нагрева и выдержки заготовки при температуре 1500-1600°С в парах кремния при температуре паров, превышающей температуру заготовки при нагреве ее с 1300 до 1500°С соответственно на 120-10 градусов, позволяет реализовать массоперенос кремния в поры материала по механизму капиллярной конденсации его паров. Причем так реализовать массоперенос, что вначале заполняются наиболее мелкие, а затем все более крупные поры. Обусловлено это тем, что при указанных технологических параметрах массоперенос кремния в поры материала носит порционный характер, благодаря чему и возникает возможность заполнения пор даже нанометрового размера.

Проведение (в предпочтительном варианте выполнения способа) нагрева с 1300 до 1500°С ступенчато с изотермическими выдержками позволяет начать заполнение с наиболее мелких пор и завершить - более крупными, обеспечив тем самым наиболее полное заполнение пор кремнием.

При температуре заготовки ниже 1300°С возникает вероятность образования на поверхности заготовки твердого конденсата паров кремния, при плавлении которого (при повышении температуры) единовременно образуется жидкий кремний, который не проникает в поры размером менее 3-5 мкм и с трудом проникает в поры размером менее 20-30 мкм.

При температуре на заготовке 1300°С и разнице температур между парами кремния и заготовкой менее 120 градусов реализуется очень низкая скорость их конденсации, что приводит к необоснованному удлинению процесса.

При температуре 1500°С и разнице температур между парами кремния и заготовкой менее 10 градусов низка скорость их конденсации, что приводит к необоснованному удлинению процесса заполнения кремнием наиболее крупных пор.

Создание разницы температур между парами кремния и заготовкой при температуре последней более 1500°С нецелесообразно, т.к. приводит к необоснованному усложнению способа. К тому же температуры в интервале 1500-1600°С являются предельными при силицировании заявляемым способом.

Проведение выдержки заготовки при температуре 1500-1600°С в течение 1-2-х часов позволяет перевести наиболее мелкие частицы графита, а также частицы сажи, в том числе наноразмерные, в карбид кремния и создать лишь оболочку из карбида кремния на поверхности более крупных частиц, а также на частицах графита, уплотненного пироуглеродом, или графита с пироуглеродным покрытием.

Задание для фракции графитовых частиц 5-30 мкм той или иной температуры в интервале 1500-1600°С в зависимости от химической активности материала частиц к кремнию позволяет регулировать степень карбидизации указанных частиц.

Тем самым обеспечивается возможность изготовления силицированного графита с использованием при приготовлении пресс-массы графитового порошка фракции 5-30 мкм с разной степенью его химической активности к кремнию.

В совокупности с возможностью придания заготовке (перед ее силицированием) мелкопористой структуры, образованной частицами фракции 5-30 мкм или их смеси с техническим углеродом, в том числе наноразмерным, реализуются условия для получения силицированного графита с достаточно равномерным распределением в нем карбида кремния, графита и свободного кремния.

При температуре ниже 1500°С и применении графита с низкой химической активностью к кремнию (или графита, уплотненного пироуглеродом, или графита с пироуглеродным покрытием) частицы графита фракции 5-30 мкм в недостаточной степени карбидизуются с поверхности, вследствие чего увеличивается размер зерен графита в силицированном графите и уменьшается спекаемость материала, а, значит, его механическая прочность. Кроме того, увеличивается содержание в нем свободного кремния.

При температуре выше 1600°С, времени выдержки более 2-х часов и применении графита с высокой химической активностью к кремнию частицы графита фракции 5-30 мкм карбидизуются с поверхности на значительную глубину, вплоть до полной карбидизации, следствием чего является существенное снижение содержания графита и возрастание неравномерности его распределения в ультрамелкозернистом силицированном графите. Кроме того, проведение выдержки при температуре выше 1600°С приводит к необоснованному усложнению способа.

Проведение охлаждения заготовки (после выдержки ее при 1500-1600°С) в парах кремния в отсутствие разницы между температурой паров кремния и заготовкой позволяет, с одной стороны, заполнить открытые поры материала (полученного после указанной выдержки) свободным кремнием и тем самым уменьшить его проницаемость, с другой стороны, позволяет свести к минимуму образование наплывов конденсата паров кремния на поверхности заготовки.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать углеродной основе для силицирования специфическую структуру с высокой открытой пористостью и обеспечить гарантированное заполнение в ней кремнием даже наноразмерных пор и ограничить карбидизацию частиц графита более крупной фракции, тем самым придать силицированному графиту ультрамелкозернистую структуру, большую равномерность распределения в нем SiC, графита и свободного кремния при чрезвычайно низком содержании последнего, а также придать ему низкую проницаемость; причем получить силицированный графит такой структуры силицированием материала заготовки, в пресс-массе при приготовлении которой может использоваться графитовый порошок различной степени химической активности к кремнию.

Благодаря новому свойству решается поставленная задача, а именно: повышаются эксплуатационные характеристики изделий из ультрамелкозернистого графита, повышается воспроизводимость получаемых результатов и расширяются технологические возможности способа.

Способ осуществляют следующим образом.

Приготавливают пресс-массу на основе графитового порошка и полимерного связующего. При ее приготовлении используют (в качестве полимерного фенол-формальдегидного связующего) раствор жидкого бакелита в изопропиловом спирте условной вязкостью 16 секунд и графитовый порошок фракции 5-30 мкм или его смесь с техническим углеродом, в том числе наноразмерным.

В предпочтительном варианте выполнения способа в качестве графитового порошка фракции 5-30 мкм используют порошок графита, уплотненного пироуглеродом, или графит с пироуглеродным покрытием.

Затем формуют заготовку путем прессования пресс-массы и полимеризации связующего.

После этого производят обжиг полученной заготовки.

Затем проводят силицирование заготовки. Силицирование проводят паро-жидкофазным методом путем нагрева и выдержки заготовки при температуре 1500-1600°С в течение 1-2-х часов в парах кремния с последующим охлаждением; при этом температуре 1500°С соответствует материал на основе графитового порошка фракции 5-30 мкм с большей химической активностью, а температуре 1600°С - с меньшей химической активностью к кремнию. Нагрев заготовки с 1300 до 1500°С производят при температуре паров кремния, превышающей температуру заготовки соответственно на 120-10 градусов. В предпочтительном варианте выполнения способа нагрев заготовки с 1300 до 1500°С производят ступенчато с изотермическими выдержками.

Охлаждение заготовки (после выдержки при 1500-1600°С) производят в парах кремния в отсутствие разницы между температурой паров кремния и температурой заготовки.

Ниже приведены примеры конкретного выполнения способа.

Во всех примерах изготавливаемое изделие представляло собой кольцо ∅ 100×∅ 80×∅ 20 мм.

Пример 1

Приготовили пресс-массу на основе графитового порошка фракции 5-30 мкм и фенол-формальдегидного связующего. В качестве графитового порошка использовали искусственный графит на основе сланцевого кокса, а в качестве фенолформальдегидного связующего - раствор жидкого бакелита марки БЖ в изопропиловом спирте условной вязкостью 16 секунд. Приготовление пресс-массы произвели следующим образом. Вначале произвели смешивание порошка графита со связующим в лопастной мешалке. Затем полученную массу выгрузили на лоток и подсушили на воздухе для удаления большей части растворителя. Подсушенную массу продавили через сито с размером ячейки 3×3 мм, в результате чего получили гранулы.

Затем произвели формование заготовки. Для этого расчетное количество гранул загрузили в пресс-форму и осуществили прессование заготовки при давлении 20 МПа и конечной температуре 160°С. Затем произвели обжиг полученной заготовки в среде азота при конечной температуре 850°С. Полученную заготовку силицировали паро-жидкофазным методом путем нагрева и выдержки при 1550-1600°С в течение 2-х часов и охлаждения в парах кремния. При этом нагрев заготовки с 1300 до 1500°С произвели при температуре паров, превышающей температуру заготовки соответственно на 120-10 градусов, а охлаждение заготовки провели в парах кремния в отсутствие разницы между температурой паров кремния и температурой заготовки.

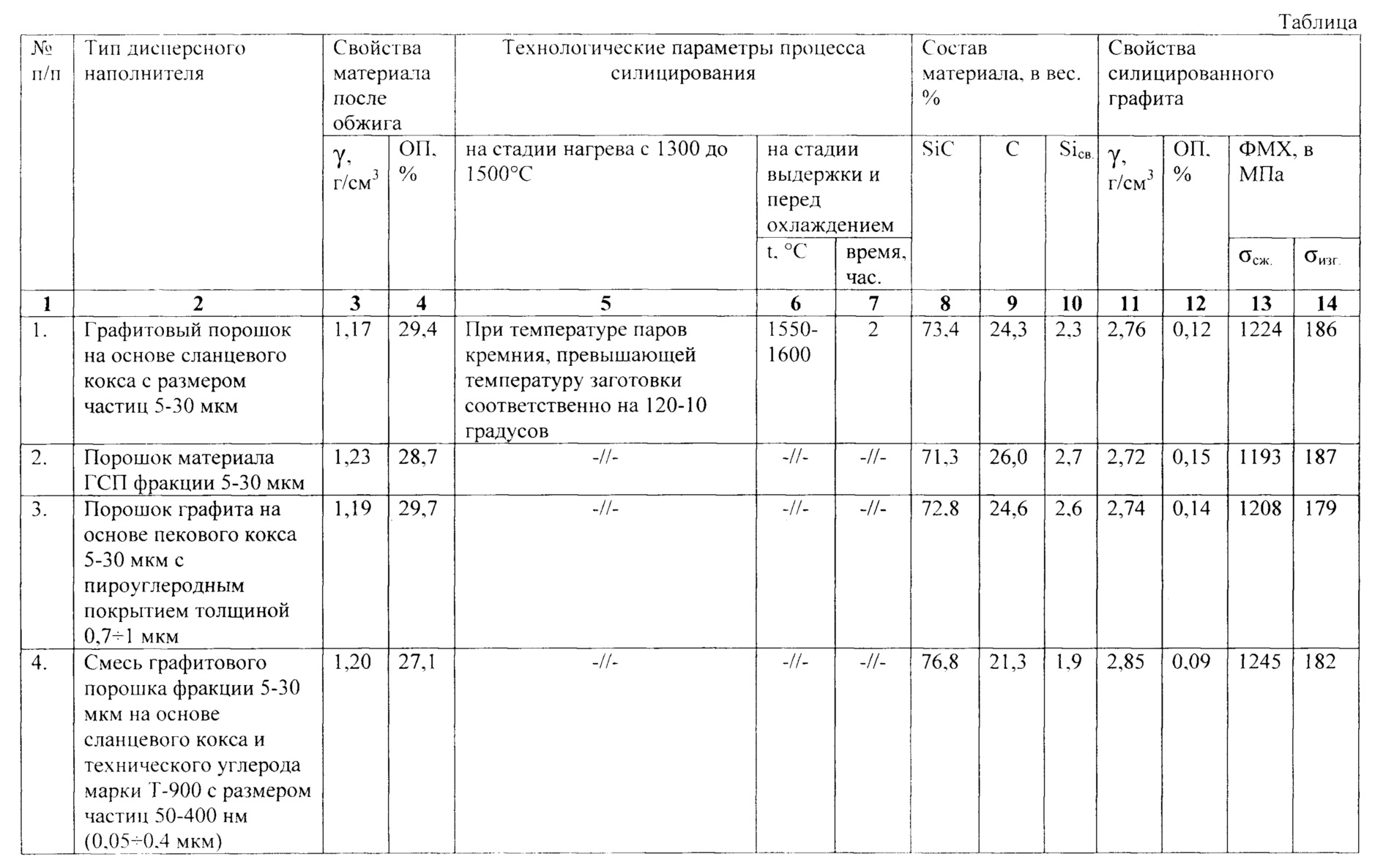

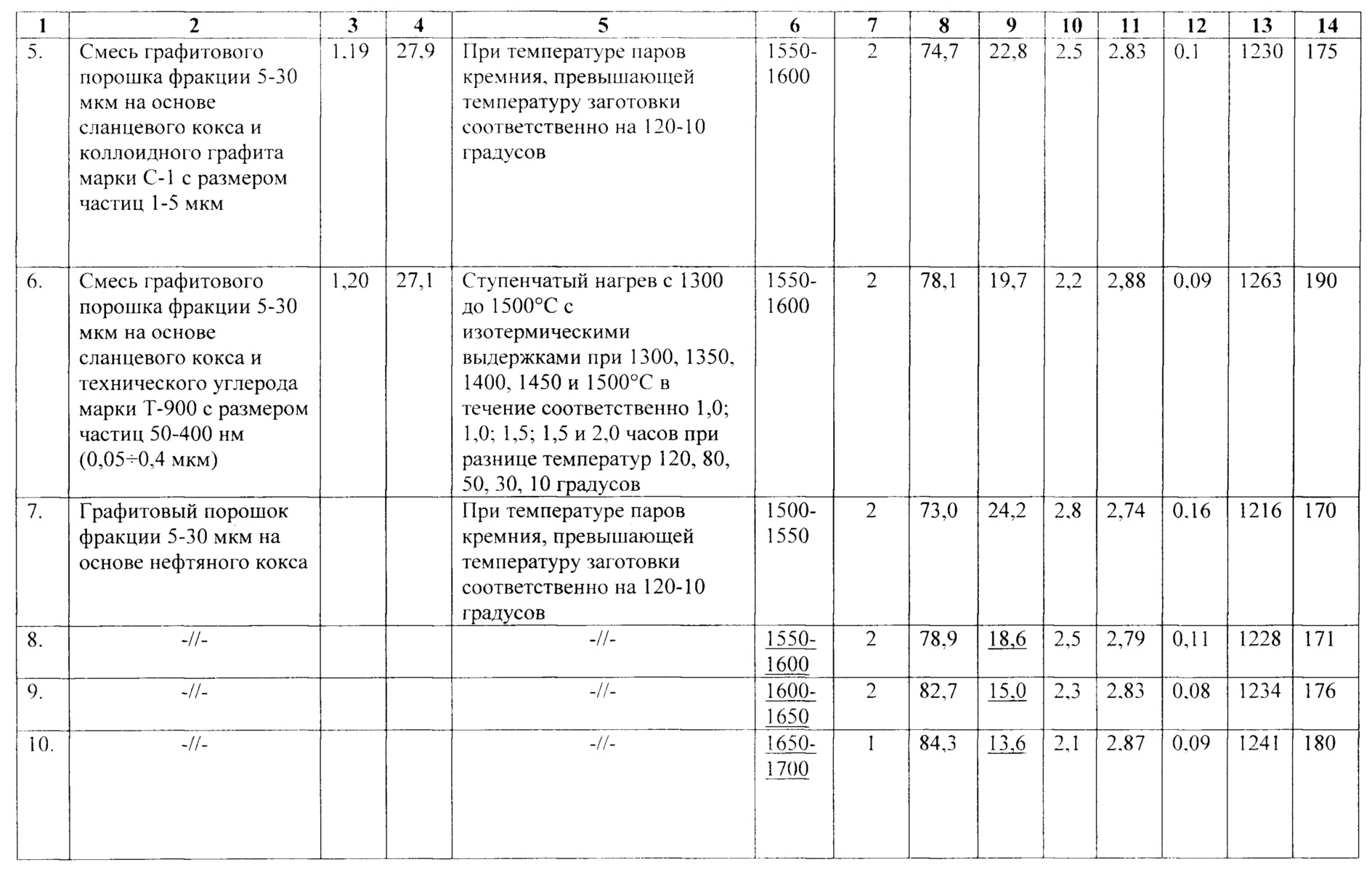

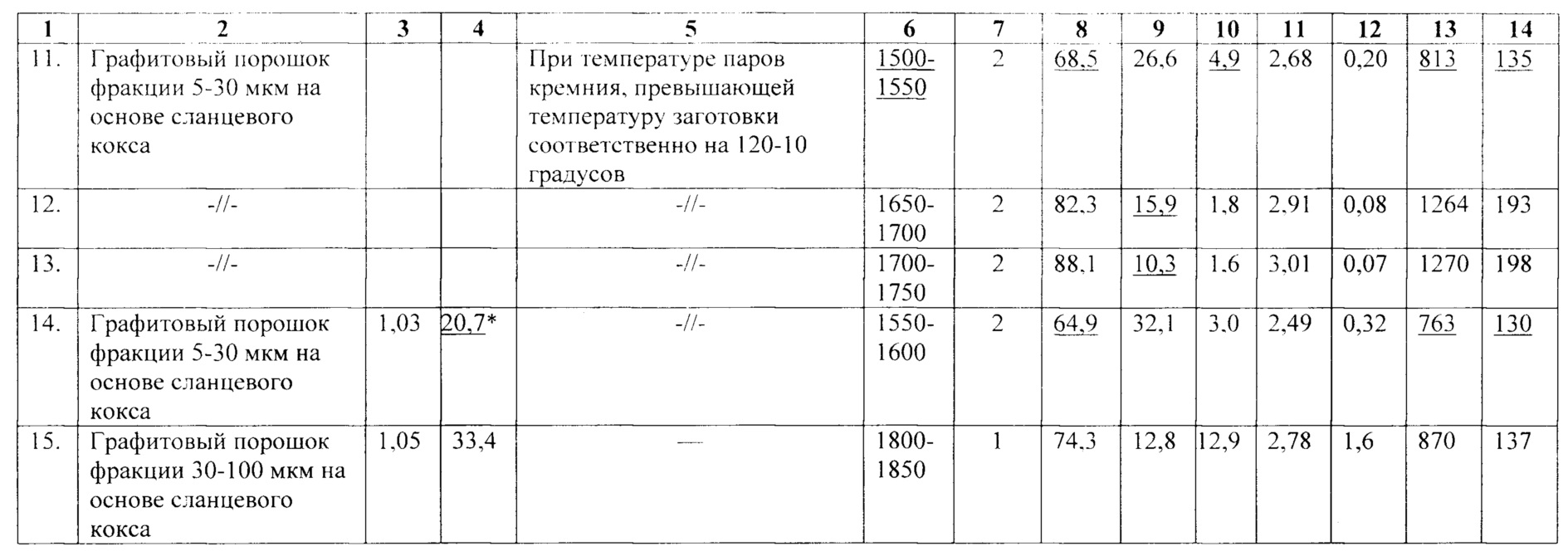

Свойства полученного при этом силицированного графита приведены в таблице.

Пример 2

Изделие изготовили аналогично примеру 1 с тем существенным отличием, что для приготовления пресс-композиции использовали порошок графита, уплотненного пироуглеродом, а точнее: графита на пироуглеродной связке (называемого так в технической литературе и имеющего аббревиатуру ГСП). Получали его насыщением пироуглеродом термоградиентным методом порошковой массы с размером частиц графита до 63 мкм с последующим превращением полученной заготовки в порошок требуемого фракционного состава, а именно: с размером частиц 5-30 мкм. Свойства полученного при этом силицированного графита приведены в таблице.

Пример 3

Изделие изготовили аналогично примеру 1 с тем существенным отличием, что для приготовления пресс-композиции использовали порошок графита фракции 5-30 мкм (на основе пекового кокса) с пироуглеродным покрытием толщиной 0,7÷1,0 мкм. Для его получения использовали процесс обработки порошка графита метаном в "кипящем слое". Свойства полученного при этом силицированного графита приведены в таблице.

Пример 4

Изделие изготовили аналогично примеру 1 с тем существенным отличием, что для приготовления композиции использовали смесь графитового порошка фракции 5-30 мкм (на основе сланцевого кокса) и технического углерода марки Т-900 с размером частиц 50-400 нм (0,05÷0,4 мкм) при количестве последнего 20% от объема первого.

Пример 5

Изделие изготовили аналогично примеру 1 с тем существенным отличием, что для приготовления композиции использовали смесь графитового порошка фракции 5-30 мкм и коллоидного графита марки С-1 размером частиц мкм при количестве последнего 16% от объема первого.

Пример 6

Изделие изготовили аналогично примеру 4 с тем существенным отличием, что нагрев заготовки с 1300 до 1500°С при температуре паров кремния, превышающей температуру заготовки соответственно на 120÷10 градусов, провели ступенчато с изотермической выдержкой при 1300, 1350, 1400, 1450 и 1500°С в течение соответственно 1,0; 1,0; 1,5; 1,5 и 2 ч при разнице температур между парами кремния и заготовкой соответственно 120, 80, 50, 30 и 10 градусов.

Остальные примеры конкретного выполнения способа 1-14, в том числе вышерассмотренные 1-6, но в более кратком изложении, приведены в таблице, где примеры 1-8 соответствуют заявляемому способу, а примеры 9-14 - с отступлением от заявляемых пределов.

Здесь же приведены свойства силицированного графита, получаемого в соответствии со способом-прототипом (пример 15).

Из анализа данных таблицы следует:

1. Изготовление деталей из ультрамелкозернистого силицированного графита заявляемым способом (примеры 1-8) позволяет получить его с существенно меньшим содержанием в нем свободного кремния и прочностными характеристиками несколько выше, чем в мелкозернистом силицированном графите, полученном в соответствии со способом-прототипом (пример 15). При этом выбор температуры изотермической выдержки в зависимости от химической активности частиц графита фракции 5-30 мкм (сравни между собой примеры 1-6 и 7) обеспечивает возможность получения силицированного графита с близкими свойствами.

Добавка к графитовому порошку на основе сланцевого кокса более химически активного, чем он, компонента приводит к увеличению в силицированном графите содержания SiC при соответствующем уменьшении содержания углерода (сравни пример 1 с примерами 4-6).

2. Осуществление ступенчатого нагрева заготовки с 1300 до 1500°С с изотермическими выдержками позволяет произвести более полное заполнение кремнием пор, и, как следствие, повысить прочностные характеристики силицированного графита благодаря более качественному спеканию компонентов материала (сравни между собой пример 4 и 6).

3. При температуре изотермической выдержки выше той, что соответствует химической активности к кремнию графита фракции 5-30 мкм, существенно снижается содержание графита в силицированном графите (сравни примеры 9, 10 с примерами 7, 8, а примеры 12, 13 с примером 1), следствием же этого, как известно, является снижение его фрикционных характеристик.

4. При температуре изотермической выдержки ниже той, что соответствует химической активности к кремнию графита фракции 5-30 мкм, несколько повышается содержание в силицированном графите свободного кремния (сравни пример 1 с примером 11), следствием чего, как известно, является снижение его коррозионной стойкости. Кроме того, это приводит к снижению прочностных характеристик силицированного графита, что обусловлено, видимо, недостаточной спекаемостью между собой компонентов материала.

5. Использование при изготовлении пресс-композиции в качестве связующего жидкого бакелита высокой вязкости приводит к получению после обжига материала с существенно меньшей открытой пористостью, чем при использовании низковязкого связующего, а в конечном итоге - к снижению его прочностных характеристик, что обусловлено сравнительно низким содержанием в нем SiC (пример 14).

* - в качестве связующего использовали раствор жидкого бакелита в изопропиловом спирте условной вязкостью 60 секунд.