Результат интеллектуальной деятельности: Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий

Вид РИД

Изобретение

Область техники

Изобретение относится к химико-термической обработке, а именно к процессу термодиффузионной обработки стальных изделий в порошковых смесях, и может быть использовано для повышения коррозионной стойкости деталей и узлов механизмов, работающих в различных агрессивных средах, в частности, оборудования нефтяной и газовой промышленности, эксплуатируемого в среде сероводорода.

Предшествующий уровень техники

Повышение надежности и долговечности стальных изделий, работающих в различных средах, является актуальной задачей современного машиностроения. Наиболее остро данная проблема стоит перед нефтяной и газовой промышленностью, где оборудование для добычи нефти и газа, а также конструктивные элементы нефте- и газоперерабатывающих установок, традиционно изготовляемые из углеродистых и низколегированных сталей, эксплуатируются в средах, содержащих сероводород, присутствие которого сильно активизирует коррозионные процессы. Следует отметить, что пристальное внимание широкого круга специалистов к этой проблеме связано с выходом из строя нефтегазового оборудования вследствие интенсивной коррозии металла, при воздействии на него сероводородсодержащей среды, что может приводить к взрывам, возгоранию и выбросу углеводородсодержащего сырья в атмосферу, а значит, нанесению значительного экономического и экологического ущерба.

Основными направлениями в повышении коррозионной стойкости деталей и узлов механизмов, работающих в сероводородсодержащей среде, являются следующие:

- использование коррозионно-стойких сталей и сплавов;

- защита от коррозии с помощью ингибиторов;

- протекторная защита;

- нанесение защитных покрытий (газотермическое напыление, гальваническое и химическое осаждение различных металлов, нанесение полимерных материалов);

- плакирование.

Следует отметить, что каждый из перечисленных методов повышения коррозионной стойкости с защитной, технологической, экономической и экологической точки зрения характеризуется рядом преимуществ и недостатков, и выбирается с учетом конкретных условий эксплуатации оборудования, а именно, вида, концентрации и давления коррозионной среды, воздействия механических нагрузок, температуры, наличия абразивных частиц и т.д.

Очевидно, что термодиффузионные покрытия, сформированные на стальных изделиях, по ряду критериев, таких, как защитные свойства, технологичность нанесения, экономичность и экологичность, будут иметь определенные преимущества по сравнению с покрытиями, полученными по перечисленным выше технологиям.

Одним из эффективных способов повышения коррозионной стойкости стальных изделий при воздействии на них различных агрессивных сред является нанесение защитного покрытия методом термодиффузионного цинкования в насыщающих порошковых смесях. Однако цинковые покрытия не могут надежно защитить изделия от коррозии при их эксплуатации в средах, содержащих сероводород.

Известно, что одним из элементов хорошо препятствующим протеканию сероводородной коррозии, является алюминий. Поэтому в состав порошковой смеси для термодиффузионной обработки стальных изделий, помимо цинка, активатора и инертного наполнителя, необходимо вводить фиксированное количество алюминия, а сформированные защитные покрытия должны содержать две основные фазы, а именно, цинк и алюминий, а также незначительное количество железа. При этом высокие коррозионные свойства формируемого покрытия системы Zn-Al, будут обеспечиваться при строго определенном процентном соотношении указанных элементов.

Известен состав для диффузионного цинкования стальных изделий (SU 1138430, опубл. 07.02.85), включающий окись алюминия, цинк, хлористый аммоний, алюминий и сульфосалициловую кислоту при следующем соотношении компонентов, мас. %: цинк 30-40; хлористый аммоний 1-3; алюминий 10-12; сульфосалициловая кислота 2-3; окись алюминия - остальное. Способ диффузионного насыщения включает предварительное просушивание порошкообразных компонентов смеси при температуре 150-200°С в течение 1,5-2 часов, а затем выдержку в печи загруженных в металлический контейнер стальных изделий при температуре 350-700°С в течение 2 часов.

Известен состав для диффузионного цинкования стальных изделий (SU 1571103, опубл. 15.06.90), содержащий цинк, алюминий, окись алюминия и нитрилотриметилфосфоновую кислоту при следующем соотношении компонентов, мас. %: цинк 25-40; алюминий 5-15; нитрилотриметилфосфоновая кислота 1,5-3,5; окись алюминия 41,5-68,5. Способ диффузионного насыщения включает предварительное просушивание порошкообразных компонентов смеси при температуре 150-200°С в течение 2-3 часов, а затем выдержку в печи загруженных в металлический контейнер стальных изделий при температуре 400-700°С в течение 3 часов.

Недостатком указанных составов является относительно низкое содержание в них алюминия, а также отсутствие в используемых активаторах компонентов, интенсифицирующих процесс насыщения алюминием поверхностного слоя обрабатываемых изделий. Данный факт и определяет насыщение поверхностного слоя изделий исключительно цинком, а наличие алюминия в составе порошковой смеси только несколько ускоряет данный процесс. Поэтому формируемые покрытия при использовании указанных смесей характеризуются удовлетворительной коррозионной стойкостью в атмосферных условиях, пресной и морской воде, однако имеют низкую стойкость при воздействии на них сероводородсодержащей среды.

Наиболее близким к заявленному составу является состав для диффузионного цинкования изделий из алюминия, его сплавов и углеродистой стали. (SU 855067, 15.08.1981), содержащий компоненты в следующем соотношении, мас. %: цинк 20-30; алюминий 20-30; окись алюминия 45-48; хлористый аммоний 1-3; сера 1-2. Цинкование алюминиевых изделий осуществляют в печи при температуре 550°С в течение 4 часов.

Несмотря на достаточно высокое содержание в порошковой смеси алюминия не удается обеспечить требуемое им насыщение поверхностного слоя изделий даже при высокой температуре обработки, что можно объяснить отсутствием в активаторе химически активных компонентов, способствующих протеканию данного процесса. Использование в составе активатора только хлористого аммония и серы, не обеспечивает необходимой активности порошковой смеси для осуществления процесса насыщения алюминием поверхности стальных изделий при термодиффузионной обработке. А наличие алюминия обусловлено только интенсификацией процесса насыщения поверхности цинком. Поэтому, указанные изделия, в связи с достаточно низкой коррозионной стойкостью в сероводородсодержащих средах, не рекомендуется использовать в нефтяной и газовой добывающей и перерабатывающей промышленностях.

Задачей предлагаемого изобретения является разработка состава порошковой смеси для термодиффузионной обработки стальных изделий и способа термодиффузионной обработки стальных изделий с целью интенсификации процесса насыщения поверхности цинком и алюминием, оптимизации содержания цинка и алюминия в покрытии, формирования бездефектных защитных покрытий, увеличения толщины диффузионного слоя и повышения коррозионной стойкости стальных изделий, работающих в средах, содержащих сероводород, за счет высокой химической активности летучих элементов, образующихся в процессе обработки при разложении компонентов, входящих в активатор и препятствующих образованию окисной пленки на порошке цинка и алюминия, а также формируемом покрытии и ускоряющих процессы переноса атомов цинка и алюминия на обрабатываемую поверхность изделий, диффузии цинка и алюминия в железную матрицу и диффузии железа в цинк и алюминий.

Учитывая актуальность проблемы, в области повышения коррозионной стойкости стальных изделий, работающих в агрессивных средах (например, в сероводородсодержащей среде при добыче и переработке нефти и газа), разработан состав порошковой смеси для термодиффузионной обработки стальных изделий и способ термодиффузионной обработки стальных изделий.

Следует отметить, что предлагаемый состав порошковой смеси и способ термодиффузионной обработки может быть использован для стальных изделий, работающих в различных агрессивных средах, например, в морской воде.

Раскрытие изобретения

Технический результат, достигаемый изобретением, заключается в том, что применение предложенного состава порошковой смеси для термодиффузионной обработки стальных изделий и способа термодиффузионной обработки стальных изделий позволяет интенсифицировать процесс формирования двухфазных защитных покрытий системы Zn-Al, оптимизировать содержание цинка и алюминия в покрытии, состоящем из 55-65 мас. % цинка и 20-25 мас. % алюминия с содержанием железа не более 8 мас. %, получать равномерные по толщине (83-87 мкм), бездефектные (без трещин, отслоений и пор), коррозионно-стойкие покрытия (коррозионная стойкость на базе 30 суток испытания в среде сероводорода - коррозионные повреждения отсутствуют).

Указанный технический результат достигается применением состава порошковой смеси для термодиффузионной обработки стальных изделий, включающим цинковый порошок, алюминиевый порошок, активатор и инертный наполнитель, при следующем соотношении компонентов, в мас. %:

|

при этом в качестве активатора используют смесь следующих компонентов в мас. %:

|

а в качестве инертного наполнителя используют оксид кремния или кварцевый песок или их смесь в любом соотношении.

В качестве порошка цинка используют порошок марки ПЦР-1, выпускаемый в промышленном масштабе. Содержание металлического цинка составляет не менее 98 мас. % по ГОСТ 12601-76. Цинковый порошок марки ПЦР-1 широко применяется для термодиффузионного цинкования железоуглеродистых сталей и сплавов, чугуна и меди в составе порошковых смесей, включающих при необходимости различные активаторы и инертные наполнители.

В качестве порошка алюминия применяют порошок марки ПА-1 с содержанием активного алюминия не менее 99 мас. % по ГОСТ 6058-73. Алюминиевый порошок марки ПА-1, как и цинковый порошок марки ПЦР-1, но в значительно меньшей мере, применяется для термодиффузионного цинкования низкоуглеродистых сталей и сплавов. Это обусловлено наличием на его поверхности прочной окисной пленки, которая при традиционно применяемых компонентах активатора в порошковых смесях препятствует диффузии алюминия в железную матрицу и диффузии железа в алюминий. При этом алюминиевый порошок при термодиффузионном цинковании используется только как компонент, несколько ускоряющий процесс насыщения поверхности изделия цинком.

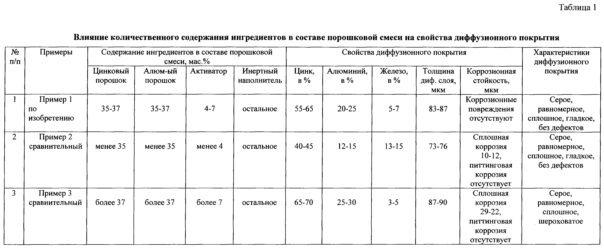

Необходимость содержания в смеси 35-37 мас. % порошка цинка и 35-37 мас. % порошка алюминия можно объяснить следующим. Исследования показали, что именно при указанном соотношении в смеси порошков цинка и алюминия, а также использование предложенного активатора и режима термодиффузионной обработки, в поверхностном слое изделий формируются покрытия с двухфазной структурой системы Zn-Al с незначительным содержанием железа, что необходимо для повышения коррозионной стойкости изделий при их эксплуатации в агрессивной среде, содержащей сероводород. При содержании в покрытии железа более 8 мас. %, коррозионные процессы активизируются.

Также установлено, что при большем содержании порошка цинка и алюминия, а также активатора и инертного наполнителя в составе смеси в формируемом покрытии наблюдается увеличение содержания цинка и алюминия, а также толщины диффузионного слоя. Однако, при этом увеличивается и шероховатость поверхности, что сопровождается снижением коррозионной стойкости. Меньшее содержание активатора и инертного наполнителя не обеспечивает высокую активность летучих элементов, образующихся при термодиффузионной обработке в процессе разложения компонентов, входящих в активатор. При этом недостаточное количество инертного наполнителя не обеспечивает хорошее перемешивание порошковой смеси и высокую ее кроющую способность при термодиффузионной обработке, что также отрицательно влияет на конечный результат формирования покрытия.

В качестве инертного наполнителя используют огнеупорный прочный и сыпучий материал, например, оксид кремния или кварцевый песок в виде отдельных компонентов или в любом их процентном соотношении. Использование данных материалов позволяет повысить температуру плавления порошковой смеси, увеличить кроющую способность и обеспечить очистку поверхности изделия от налипшей порошковой смеси в процессе термодиффузионной обработки. Указанные факторы, положительно влияют на качество покрытия.

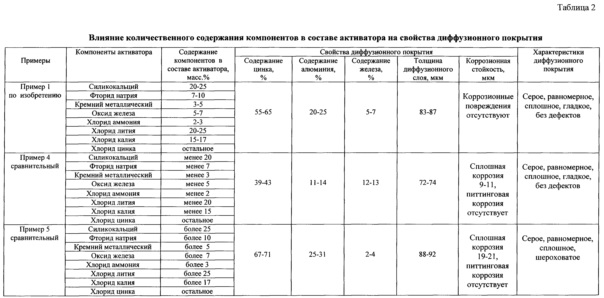

Выбор компонентов активатора и их процентное содержание обусловлено высокой химической активностью летучих компонентов, образующихся при термодиффузионной обработке в процессе разложения компонентов, входящих в активатор. Именно летучие элементы оказывают решающее положительное влияние на интенсификацию процесса формирования в поверхностном слое изделий двухфазной структуры системы Zn-Al (перенос атомов цинка и алюминия на обрабатываемую поверхность изделия, диффузию цинка и алюминия в железную матрицу и диффузию железа в цинк и алюминий), что сопровождается повышением содержания цинка и алюминия в покрытии, увеличением его толщины, а значит, и повышением его коррозионной стойкости.

Компоненты активатора для интенсификации процесса насыщения поверхности стальных изделий цинком:

Силикокальций является активным дегазатором и десульфуризатором, тем самым препятствует насыщению металла водородом, исключая возникновение водородной хрупкости материала при термодиффузионной обработке, а также нейтрализует отрицательное влияние серы, входящей в марочный состав сталей.

Фторид натрия, повышая термодиффузионную активность процесса, ускоряет перенос атомов цинка на обрабатываемую поверхность изделия, диффузию цинка в железную матрицу и диффузию железа в цинк, тем самым увеличивая толщину покрытия.

Оксид железа, являясь катализатором, при взаимодействии с металлическим кремнием резко активизирует процесс протекания экзотермической реакции, тем самым повышая эффективность насыщения поверхности изделия цинком.

Хлорид аммония способствует созданию защитной атмосферы в печи, ускорению реакции цинкования за счет активного перемешивания реагирующих материалов, повышению плотности цинкового покрытия.

Компоненты активатора для интенсификации процесса насыщения поверхности стальных изделий алюминием обусловлены применением в составе активатора хлорида лития, хлорида калия и хлорида цинка, что повышает термодиффузионную активность алюминиевого порошка, способствует растворению на его поверхности окислов, а также препятствует их образованию при высоких температурах обработки, что и определяет ускорение процесса диффузии алюминия в поверхностные слои изделия, а также повышает плотность и коррозионную стойкость сформированных покрытий.

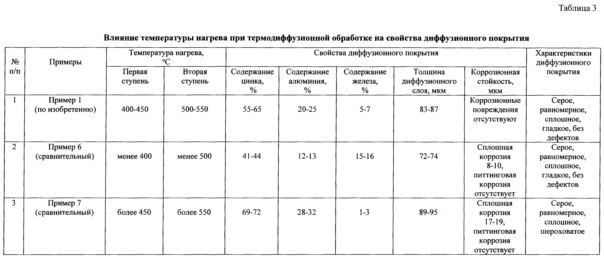

Заявленный технический результат достигается так же способом термодиффузионной обработки стальных изделий, включающим ступенчатый нагрев изделий с порошковой смесью вышеуказанного состава: сначала при температуре 400-450°С в течение 25-30 мин, а затем при температуре 500-550°С в течение 30-35 мин.

При этом происходит формирование в поверхностном слое изделий двухфазной структуры системы Zn-Al, состоящей из 55-65 мас. % цинка и 20-25 мас. % алюминия, при содержании в ней железа не более 8 мас. %.

Необходимость проведения при термодиффузионной обработке ступенчатого нагрева с целью насыщения поверхности стальных изделий цинком и алюминием обусловлено рядом факторов и подтверждено многочисленными исследованиями.

При температуре 400-450°С в течение 25-30 мин происходит насыщение поверхности стальных изделий цинком в пределах 25-30%. Насыщение поверхности изделий алюминием при этом незначительное и составляет 5-7%. При температуре 500-550°С в течение 30-35 мин насыщение поверхности стальных изделий цинком достигает 55-65%, а алюминием 20-25%. Следует отметить, что именно указанные режимы ступенчатого нагрева при термодиффузионной обработке в совокупности с заявленным составом порошковой смеси, позволяет формировать в поверхностном слое стальных изделий двухфазные структуры системы Zn-Al, состоящие из 55-65% цинка и 20-25% алюминия с содержанием железа не более 8%, что и обеспечивает высокую их коррозионную стойкость в агрессивной среде, включающей сероводород.

Использование оптимально сбалансированного состава порошковой смеси и способа термодиффузионной обработки стальных изделий позволяет интенсифицировать процесс формирования двухфазных защитных покрытий системы Zn-Al и получать равномерные по толщине (83-87 мкм), бездефектные (без трещин, отслоений и пор) и коррозионно-стойкие покрытия (коррозионная стойкость на базе 30 суток испытания в среде сероводорода - коррозионные повреждения отсутствуют).

Все вышеуказанное позволяет утверждать, что заявленный состав порошковой смеси для термодиффузионной обработки стальных изделий и способ термодиффузионной обработки стальных изделий характеризуются не только новыми существенными признаками, а именно, оптимально сбалансированным составом порошковой смеси и способом термодиффузионной обработки, но и обеспечивает достижение требуемого технического результата - интенсификации процесса формирования защитных покрытий, увеличение толщины диффузионного слоя, оптимизации содержания цинка и алюминия в покрытии, повышения коррозионной стойкости стальных изделий, работающих в средах, содержащих сероводород.

Исследования по оценке качества диффузионных покрытий проводились на кольцевых образцах, вырезанных из трубы, изготовленной из широко применяемой в нефтяной и газовой промышленности стали 09Г2С.

Толщину диффузионного слоя определяли металлографическим методом на поперечных микрошлифах с использованием металлографического микроскопа ММР-4.

Определение содержания цинка, алюминия и железа на поверхности покрытия проводили на спектрометре ДФС-500.

Ресурсные испытания на коррозионную стойкость проводили на циркулирующем стенде в среде, насыщенной коррозионными агентами СО2 и H2S на базе 30 суток.

Показатели коррозии и коррозионной стойкости определяли по ГОСТ 9.908-85. Определение показателей сплошной коррозии проводили прямыми измерениями по разности между размерами образца до и после испытаний. Максимальную глубину проникновения питтинговой коррозии определяли измерением механическим индикатором расстояния между плоскостью устья и дном питтинга.

Осуществление изобретения

Термодиффузионная обработка проводилась в печах фирмы «Дистек». Предварительно обезжиренные кольцевые образцы, вырезанные из трубы, изготовленной из стали 09Г2С и необходимое количество порошковой смеси для термодиффузионной обработки в заявленном соотношении ингредиентов (в мас. %) и процентном соотношении активатора (в мас. %) помещали в контейнер (реторту) с возможностью вращения. Контейнер герметизировали, помещали в печь, и проводили термодиффузионную обработку со ступенчатым нагревом при температуре 400-450°С в течение 25-35 мин и далее при температуре 500-550°С в течение 30-35 мин. После окончания процесса термодиффузионной обработки и охлаждения контейнера образцы вынимали и очищали их поверхность от остатков порошковой смеси.

Пример 1 (по изобретению)

Для обработки брали кольцевые образцы, вырезанные из трубы, изготовленной из стали 09Г2С. В качестве порошковой смеси для термодиффузионной обработки брали цинковый порошок, алюминиевый порошок, активатор и инертный наполнитель при следующем их соотношении, мас. %: цинковый порошок - 35-37; алюминиевый порошок - 35-37; активатор - 4-7; инертный наполнитель - остальное. В качестве активатора брали смесь, состоящую из следующих компонентов, в мас. %: силикокальций - 20-25; фторид натрия - 7-10; кремний металлический - 3-5; оксид железа - 5-7; хлорид аммония - 2-3; хлорид лития - 20-25; хлорид калия - 15-17; хлорид цинка - остальное. В качестве инертного наполнителя брали кварцевый песок. Порошковую смесь загружали в контейнер с обрабатываемыми образцами. Контейнер герметизировали, помещали в печь и проводили термодиффузионную обработку со ступенчатым нагревом: при температуре 400-450°С в течение 25-30 мин. и далее при температуре 550°С в течение 30-35 мин. После окончания процесса термодиффузионной обработки и охлаждения контейнера образцы вынимали и очищали от остатков порошковой смеси. Характеристики полученного покрытия приведены в таблице 1.

Пример 2 (сравнительный)

Образцы для обработки брали по примеру 1. В качестве порошковой смеси для термодиффузионной обработки брали цинковый порошок, алюминиевый порошок, активатор и инертный наполнитель при следующем их соотношении, мас. %: цинковый порошок менее 35; алюминиевый порошок менее 35; активатор менее 4; инертный наполнитель - остальное. Соотношение компонентов активатора по примеру 1. инертный наполнитель по примеру 1. Процесс термодиффузионной обработки проводили по примеру 1. Характеристики полученного покрытия приведены в таблице 1.

Пример 3 (сравнительный)

Образцы для обработки брали по примеру 1. В качестве порошковой смеси для термодиффузионной обработки брали цинковый порошок, алюминиевый порошок, активатор и инертный наполнитель при следующем их соотношении, в мас. %: цинковый порошок более 37; алюминиевый порошок более 37; активатор более 7; инертный наполнитель - остальное. Соотношение компонентов активатора по примеру 1. инертный наполнитель по примеру 1. Процесс термодиффузионной обработки проводили по примеру 1. Характеристики полученного покрытия приведены в таблице 1.

Пример 4 (сравнительный)

Образцы для обработки брали по примеру 1. Порошковую смесь брали по примеру 1. В качестве активатора брали смесь, состоящую из следующих компонентов, мас. %: силикокальций менее 20; фторид натрия менее 7; кремний металлический менее 3; оксид железа менее 5; хлорид аммония менее 2; хлорид лития менее 20; хлорид калия менее15; хлорид цинка - остальное. Инертный наполнитель по примеру 1. Процесс термодиффузионной обработки проводили по примеру 1. Характеристики полученного покрытия приведены в таблице 2.

Пример 5 (сравнительный)

Образцы для обработки брали по примеру 1. Порошковую смесь брали по примеру 1. В качестве активатора брали смесь, состоящую из следующих компонентов, мас. %: силикокальций более 25; фторид натрия более 10; кремний металлический более 5; оксид железа более 7; хлорид аммония более 3; хлорид лития более 25; хлорид калия более 17; хлорид цинка - остальное. Инертный наполнитель по примеру 1. Процесс термодиффузионной обработки проводили по примеру 1. Характеристики полученного покрытия приведены в таблице 2.

Пример 6 (сравнительный)

Образцы для обработки брали по примеру 1. Порошковую смесь брали по примеру 1. Активатор и инертный наполнитель брали по примеру 1. Процесс термодиффузионной обработки проводили при температурах: первый цикл менее 400°С в течение 25-30 мин, второй цикл менее 500°С в течение 30-35 мин. После окончания процесса термодиффузионной обработки и охлаждения контейнера образцы вынимали и очищали от остатков порошковой смеси. Характеристики полученного покрытия приведены в таблице 3.

Пример 7 (сравнительный)

Образцы для обработки брали по примеру 1. Порошковую смесь брали по примеру 1. Активатор и инертный наполнитель брали по примеру 1. Процесс термодиффузионной обработки проводили при температурах: первый цикл более 450°С в течение 25-30 мин, второй цикл более 550°С в течение 30-35 мин. После окончания процесса термодиффузионной обработки и охлаждения контейнера образцы вынимали и очищали от остатков порошковой смеси. Характеристики полученного покрытия приведены в таблице 3.

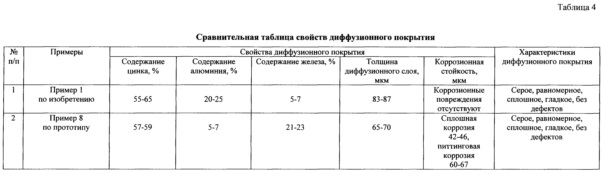

Пример 8 (по прототипу)

Образцы для обработки брали по примеру 1. Состав порошковой смеси, соотношение в ней ингредиентов (мас. %), состав активатора, соотношение в нем компонентов (мас. %), инертный наполнитель и режимы термодиффузионной обработки по прототипу SU 855067. Характеристики полученного покрытия приведены в таблице 4.

Таким образом, как видно из таблиц 1-4 (пример 1), заявленный состав порошковой смеси для термодиффузионной обработки стальных изделий и способ термодиффузионной обработки стальных изделий позволяет интенсифицировать процесс формирования двухфазных защитных покрытий системы Zn-Al, состоящих из 55-65% цинка и 20-25% алюминия, а содержание железе не более 8% и получать равномерные по толщине (83-87 мкм), бездефектные (без трещин, отслоений и пор), коррозионно-стойкие покрытия (коррозионная стойкость на базе 30 суток испытания в среде сероводорода - коррозионные повреждения отсутствуют).

Однако, как показали многочисленные опыты и видно из таблицы 1 (примеры 2, 3), таблицы 2 (примеры 4 и 5), таблицы 3 (примеры 6 и 7) отклонения от заявленного процентного соотношения ингредиентов в порошковой смеси, процентного соотношения компонентов в активаторе, а также температурного режима диффузионной обработки не позволяют обеспечить требуемый технический результат.

Как видно из данных, приведенных в таблице 4 (пример 8), способ-прототип не позволяет решить задачу изобретения и добиться требуемого технического результата по характеристикам диффузионного покрытия аналогичным заявляемому изобретению.

Таким образом, использование заявляемого изобретения позволяет интенсифицировать процесс формирования защитного покрытия системы Zn-Al, оптимизировать в нем содержание цинка и алюминия, увеличить толщину диффузионного слоя и повысить коррозионную стойкость стальных изделий, работающих в агрессивной среде, содержащей сероводород.