Результат интеллектуальной деятельности: УСТАНОВКА ДЛЯ ГОРЯЧЕГО БРИКЕТИРОВАНИЯ

Вид РИД

Изобретение

Изобретение относится к горячему брикетированию или горячему прессованию, в частности, непосредственно восстановленного железа, с, по меньшей мере, одним рядом прессов с одним или несколькими валковыми прессами и с, по меньшей мере, одним охлаждающим транспортером, расположенным ниже ряда прессов.

Непосредственно восстановленное железо или DRI (“Direkt Reuced Iron”) называют также губчатым железом. Его изготавливают непосредственным восстановлением из железной руды. После этого возможна дальнейшая обработка непосредственно восстановленного железа путем горячего брикетирования или горячего прессования.

Изобретение относится предпочтительно к установке для горячего брикетирования, в которой непосредственно восстановленное железо прессуют в одном или нескольких выполненных в качестве брикетных прессов валковых прессах к виду брикетов, которые затем пригодны, например, для транспортировки или хранения. Брикеты выходят из пресса, как правило, в виде жгута, так что после пресса установлено «устройство разъединения», которое отделяет связанные в один жгут брикеты друг от друга.

Альтернативно изобретение относится, однако, также к установке для горячего прессования. При этом предварительно восстановленное или полностью непосредственно восстановленное железо также прессуют в валковом прессе, однако, не к виду брикета, а производят (сначала) прессование, при котором из пресса в качестве промежуточного продукта выходит жгут материала, называемый «выбоиной». Затем этот жгут материала разделяют на части, так что материал в конечном итоге присутствует в виде гранулята, который, как правило, незамедлительно подвергают дальнейшей обработке, например, в ходе следующего способа восстановления или в расположенной непосредственно рядом плавильной печи.

Поскольку выходящий из прессов материал имеет весьма высокую температуру, в частности, если он имеет форму брикетов, то его сначала укладывают на охлаждающий транспортер, на котором или в котором материал обливают охлаждающей средой, например, охлаждающей жидкостью (в частности, водой) или обрабатывают охлаждающим газом.

Для повышения производительности работают, как правило, с несколькими валковыми прессами для брикетирования или прессования.

Такая установка для горячего брикетирования непосредственно восстановленного железа описанного выше типа известна, например, из документа WO 00/55379 А1. Известная установка содержит, например, четыре валковых пресса или четыре параллельно включенных линий брикетирования, которые загружают соответственно из питающего бункера через линию материала губчатым железом в форме тонких частиц. Между соответственно двумя линиями брикетирования или валковыми прессами предусмотрен ковшовый элеватор и, следовательно, транспортирующее устройство для отвода тонких частиц, которые отделяют от продукта с помощью сит, расположенных ниже брикетных прессов. Для соответственно двух линий для брикетирования или валковых прессов предусмотрен один транспортер для охлаждения и вывода брикетов. Альтернативно описано экономящее пространство расположение четырех линий брикетирования или валковых прессов с расположением прямоугольником. От одного питающего бункера исходят четыре лини материала к отдельным линиям брикетирования. Для соответственно двух соосных линий брикетирования предусмотрено соответственно одно общее сито. От каждого из обоих сит в свою очередь отходит соответственно одна линия к единственному охлаждающему транспортеру для охлаждения, который в дальнейшем принимает общий материал.

Из документа DE 38 06 086 C1 известна транспортирующая установка для подвода горячего губчатого железа из установки непосредственного восстановления к расположенной сбоку от шахтной печи установки горячего брикетирования. Прессы горячего брикетирования расположены под загрузочным бункером брикетируемого материала. Они выдают губчатое железо в форме брикетов в сита, охлаждающие и транспортирующее установки.

В документе ЕР 2 132 344 В1 описан способ, при котором непосредственно восстановленное железо может выборочно через подводящие линии подводиться непосредственно к брикетным прессам или непосредственно подаваться на транспортирующие устройства. Для этого над валковыми прессами расположен ответвитель материала.

Наконец, документ ЕР 2 641 981 А2 описывает установку для расплавленного железа из непосредственно восстановленного железа, причем непосредственно восстановленное железо сжимают в уплотняющих прессах и в завершение измельчают. Выходящий из уплотняющих прессов или измельчителей материал может быть либо подведен с помощью первого транспортера к плавильной печи, либо с помощью второго транспортера может быть направлен в емкость с материалом для промежуточного хранения. По этой причине под измельчителями расположены ответвители, так что материал может выборочно выдаваться на первый транспортер к плавильной печи или второй транспортер к емкости с материалом.

При такого рода установках для горячего брикетирования или горячего прессования непосредственно восстановленного железа постоянно существует потребность в оптимизации производительности. Кроме того, при исполнении установки на переднем плане находятся аспекты обеспечения безопасности. Так, при обработке горячего материала из непосредственно восстановленного железа должен быть обеспечен надежный отвод брикетов при одновременном охлаждении, а именно также в случае отказа частей установки. Здесь вступает в действие изобретение.

В основу изобретения положена задача создания установки для горячего брикетирования или горячего прессования, в частности, непосредственно восстановленного железа, которая отличается высокой эксплуатационной надежностью. К тому же установка должна отличаться высокой рентабельностью.

Для решения этой задачи изобретение предлагает установку для горячего брикетирования или горячего прессования, в частности, непосредственно восстановленного железа,

с, по меньшей мере, одним рядом прессов с одним или несколькими валковыми прессами,

с, по меньшей мере, одним первым охлаждающим транспортером и одним вторым охлаждающим транспортером, которые расположены ниже ряда прессов и

с несколькими, соответствующими отдельным валковым прессам линиями материала, через которые брикетированный или сжатый материал выводят из валковых прессов на охлаждающие транспортеры,

причем линии материала оснащены одним или несколькими ответвителями, которые могут быть отрегулированы таким образом, что материал может подаваться от валковых прессов выборочно на первый охлаждающий транспортер или на второй охлаждающий транспортер.

Следовательно, в соответствии с изобретением предусмотрены два охлаждающих транспортера, которые соответственно выполнены таким образом, что они могут по отдельность принимать и отводить материал из валковых прессов. Так, при нормальном режиме работы существует возможность отвода материала от прессов совместно с помощью обоих охлаждающих транспортеров. При возникновении неисправности, например, при отказе одного охлаждающего транспортера, с помощью ответвителей достигается возможность отвода (всего) материала с помощью другого, работоспособного охлаждающего транспортера. Альтернативно в нормальном режиме возможна также работа с использованием лишь одного охлаждающего транспортера, а другой охлаждающий транспортер используют в данном случае исключительно при отказе первого охлаждающего транспортера. В любом случае за счет исполнения установки с несколькими охлаждающими транспортерами и соответствующими ответвителями достигают улучшения эксплуатационной надежности установки.

Предпочтительно прессы расположены в несколько рядов прессов, например, один первый ряд прессов и один второй ряд прессов, причем первый охлаждающий транспортер расположен ниже первого ряда прессов, а второй охлаждающий транспортер расположен ниже второго ряда прессов и причем ответвители могут быть отрегулированы таким образом, что материал от валковых прессов первого ряда прессов и второго ряда прессов может быть соответственно выборочно выдан на первый охлаждающий транспортер или второй охлаждающий транспортер.

При этом первый ряд прессов содержит предпочтительно несколько первых валковых прессов, расположенных один за другим на одной линии, например, прямой линии, а второй ряд прессов содержит несколько вторых валковых прессов, расположенных один за другим на одной линии, например, прямой линии, причем соответственно двум попарно расположенным рядом друг с другом валковым прессам из первого ряда прессов, с одной стороны, и второго ряда прессов, с другой стороны, соответствует один ответвитель.

При этом изобретение исходит из известного в основном знания того, что производительность такой установки может быть повышена за счет использования большого количества валковых прессов, например, по меньшей мере, четырех валковых прессов, предпочтительно, по меньшей мере, шести валковых прессов. Валковые прессы расположены предпочтительно, по меньшей мере, в два ряда прессов. Применительно к возможному расположению прессов в один единственный ряд прессов такое расположение в два ряда прессов имеет то преимущество, что расположенные выше валковых прессов подводящие линии (Feedlegs) при том же количестве прессов могут быть расположены под более острым углом, нежели чем при расположении того же количества прессов в один единственный ряд, поскольку угол подводящих линий, ведущих к расположенным на концах ряда прессов валковым прессам, всегда становится более тупым. Это, однако, неприемлемо по причинам обеспечения безопасности, поскольку угол подводящей линии относительно вертикали должен составлять в практических условиях максимально 30° для безупречного подвода материала в виде непосредственно восстановленного железа к валковым прессам. По этой причине реализовано расположение в два ряда, а именно, в частности, в том случае, когда предусмотрено в общей сложности более трех прессов.

В соответствии с изобретением при такой форме исполнения предложено снабжать каждый из обоих рядов прессов соответственно одним охлаждающим транспортером, так что при нормальной эксплуатации материал первого ряда прессов выдают на один охлаждающий транспортер (например, первый охлаждающий транспортер), а материал второго ряда прессов выдают на другой охлаждающий транспортер (например, второй охлаждающий транспортер). Предусмотренные в соответствии с изобретением ответвители обеспечивают теперь, однако, переменный режим эксплуатации, в частности, при возникновении неисправности. При отказе одного из охлаждающих транспортеров при помощи ответвителей обеспечивается возможность того, что выдачу как материала первого ряда прессов, так и материала второго ряда прессов производят исключительно на один охлаждающий транспортер, то есть либо на первый охлаждающий транспортер, либо на второй охлаждающий транспортер. Для того чтобы при этом повысить эксплуатационную надежность, предпочтительно предусмотрено, что оба охлаждающих транспортера соответственно выполнены таким образом, что они соответственно по отдельности могут принимать и отводить весь материал установки. Следовательно, охлаждающие транспортеры согласованы с общей производительностью установки. При этом целесообразно, если каждый охлаждающий транспортер может принимать в отдельности больше материала, чем материал одного отдельного ряда прессов. За счет этого в целом даже при отказе одного охлаждающего транспортера может быть продолжено производство с использованием обоих рядов прессов, так как в этом случае еще сохранивший работоспособность охлаждающий транспортер имеет такие размеры, что может производить отвод общего материала.

Предпочтителен случай, когда ряд прессов или каждый ряд прессов содержит, по меньшей мере, два валковых пресса, предпочтительно соответственно три валковых пресса. Также рамками изобретения при нескольких рядах прессов предусмотрено, что ряды прессов содержат различное количество валковых прессов, например, первый ряд прессов содержит три валковых пресса, а второй ряд прессов содержит четыре валковых пресса, причем предпочтительно, если два валковых пресса из соответственно первого ряда прессов и второго ряда прессов расположены попарно рядом друг с другом.

В соответствии со следующим предложением изобретения предусмотрено, что ниже валковых прессов расположены сита для отделения мелких частиц (“hot fines”), причем эти мелкие частицы с помощью одного или нескольких транспортирующих устройств могут быть отведены назад к брикетным прессам. Ответвители расположены в свою очередь под ситами. Транспортирующие устройства являются в основном известными, они могут быть выполнены в качестве так называемых «ковшовых элеваторов». Для этого изобретение предпочтительно предлагает, что эти транспортирующие устройства, например, ковшовые элеваторы, расположены между рядами прессов. Так, целесообразно, если между соответственно двумя попарно расположенными рядом друг с другом валковыми прессами расположено соответственно, по меньшей мере, одно транспортирующее устройство, например, один ковшовый элеватор.

В соответствии с изобретением конструкция отличается высокой степенью безопасности, так как охлаждение материала обеспечивается также при отказе одного охлаждающего транспортера. Следовательно, можно отказаться от нерентабельно аварийной разгрузки, которая в основном была бы возможна.

В предпочтительном усовершенствовании изобретения создана установка, которая при компактной конструкции отличается высокой производительностью и коэффициентом использования. Среди прочего установка отличается ограниченной конструктивной высотой, так как вследствие расположения прессов в два ряда прессов можно работать с относительно короткими подводящими линиями, которые, однако, несмотря на это, расположены под достаточно крутым углом. Кроме того, между отдельными машинами существует достаточное пространство для путей эвакуации и также пространство, достаточное для открывания валковых прессов для обеспечения возможности замены валков или проведения прочих работ технического обслуживания. При этом предпочтителен также тот факт, что отдельные валковые прессы могут быть соответственно идентично сконструированы и могут быть также расположены с идентичной ориентацией в рядах прессов. Отсутствует необходимость в особых согласованиях, а также в «чередующейся ориентации» расположенных рядом друг с другом прессов, в результате чего достигается дальнейшее упрощение манипуляций и технического обслуживания. Коэффициент использования также улучшен за счет того, что резервированы не только прессы, но и охлаждение.

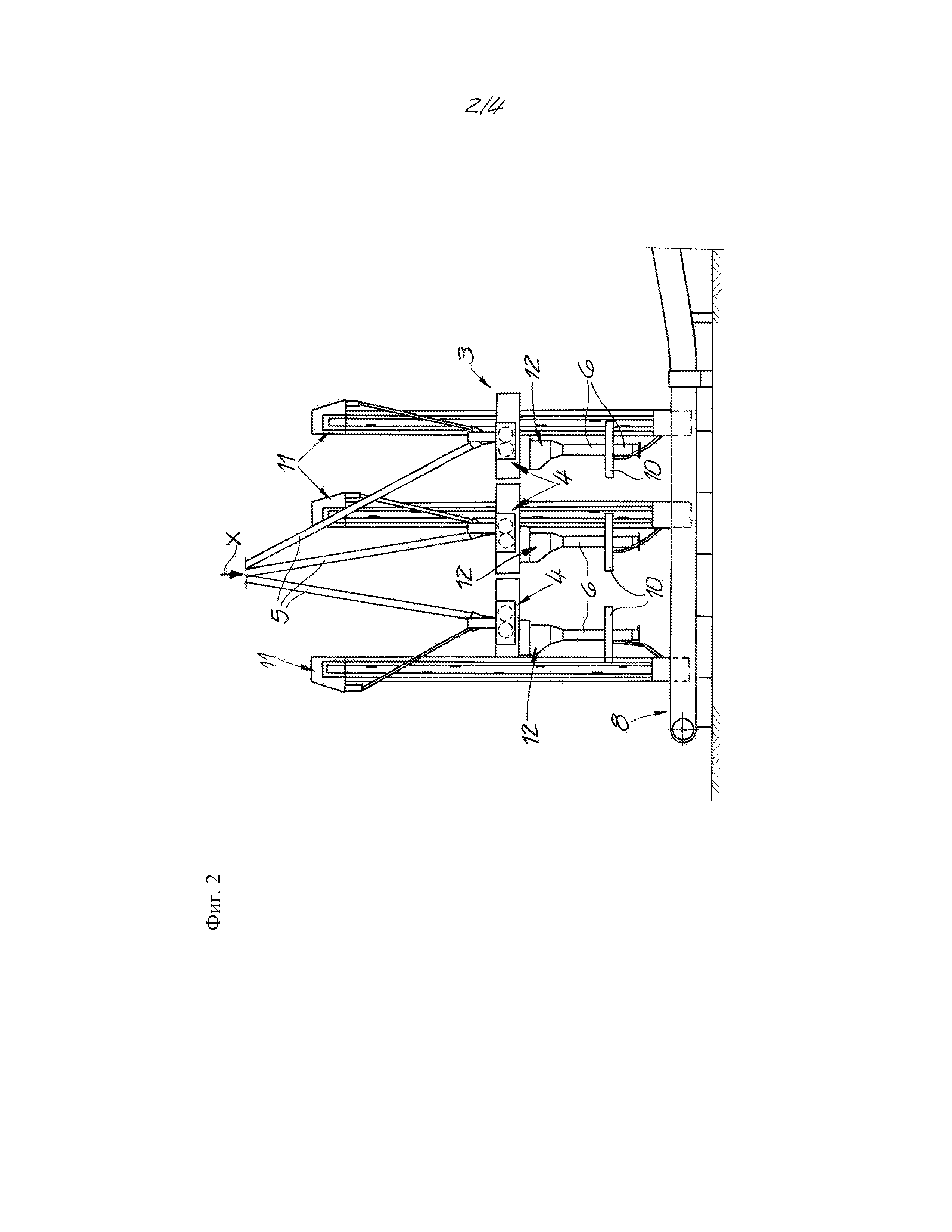

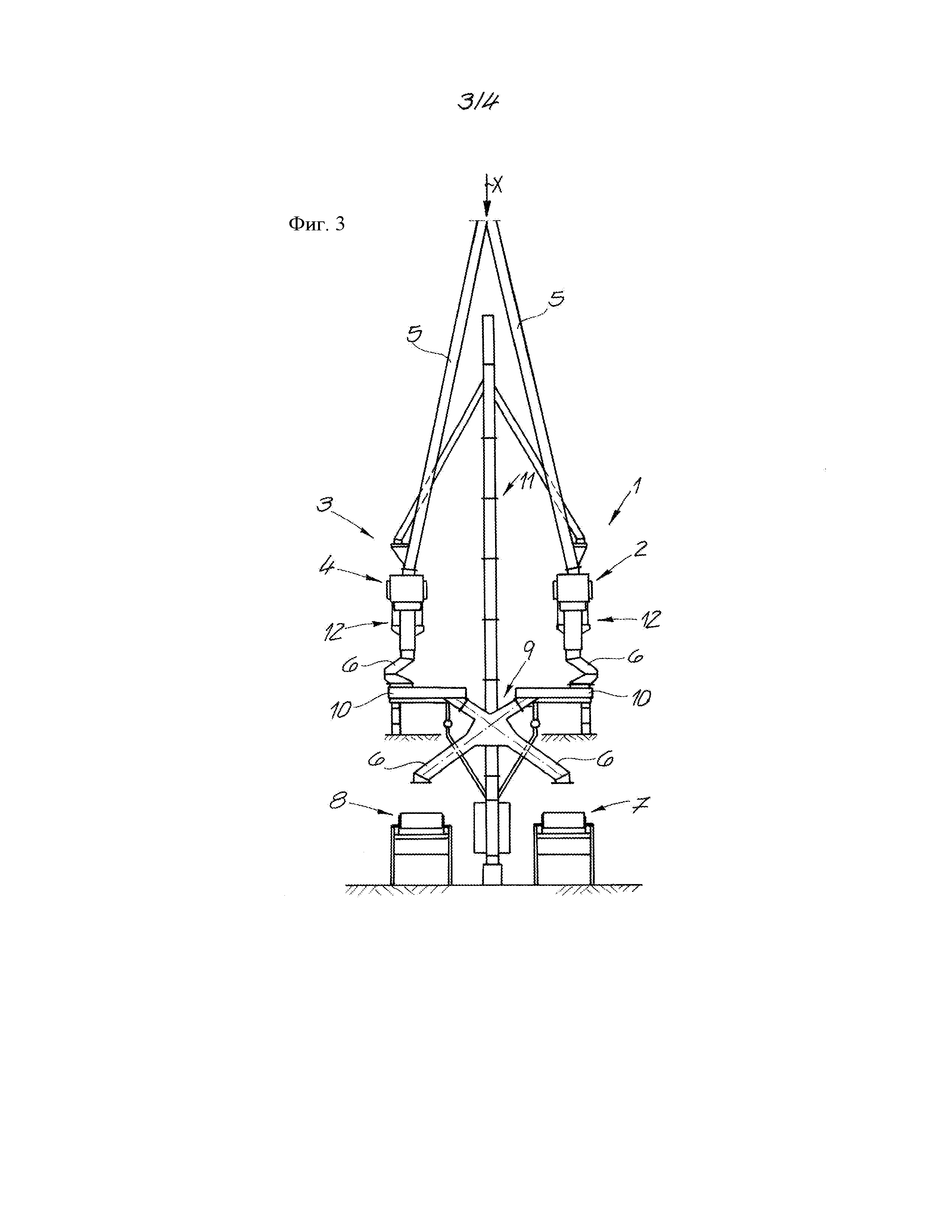

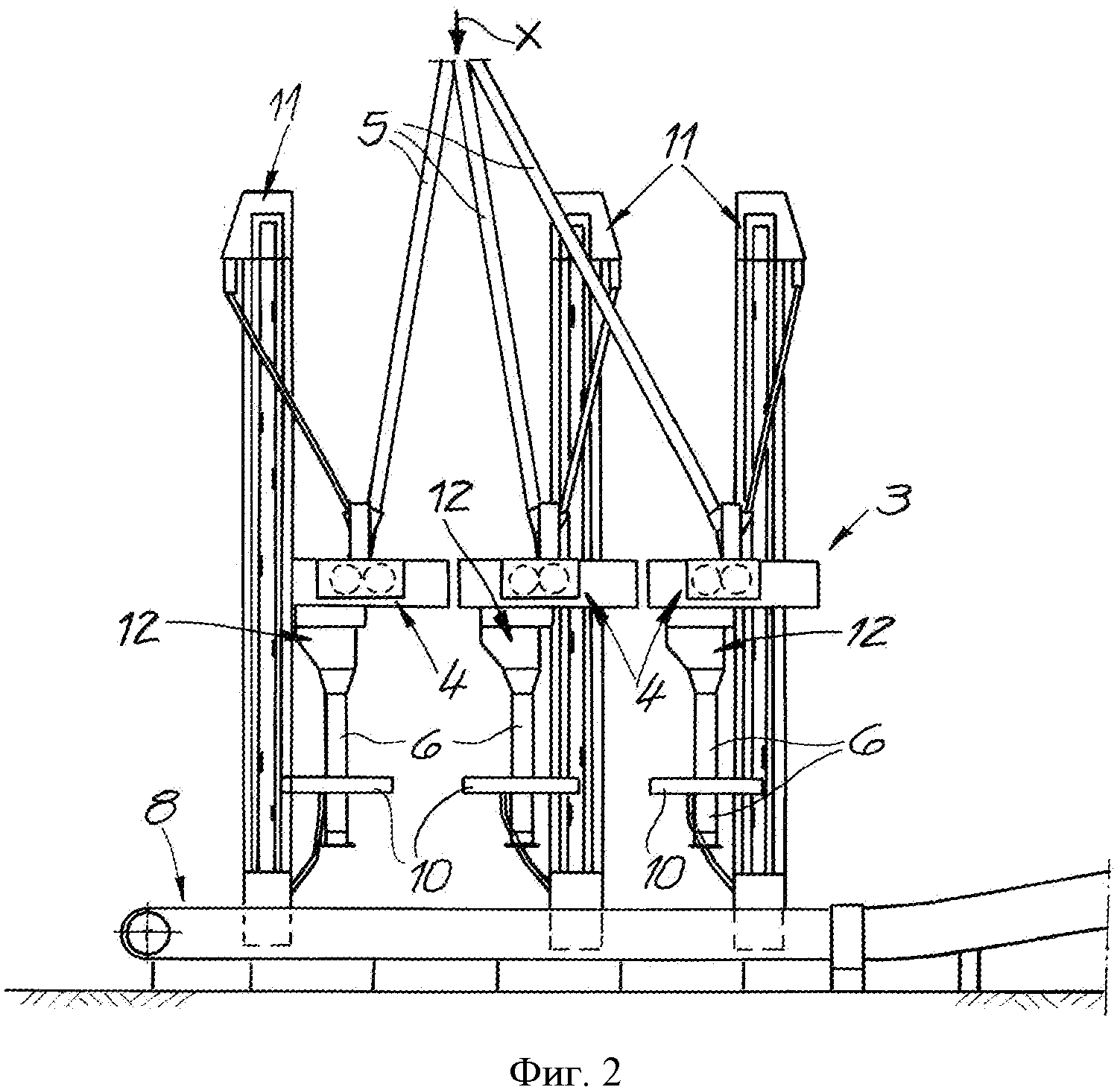

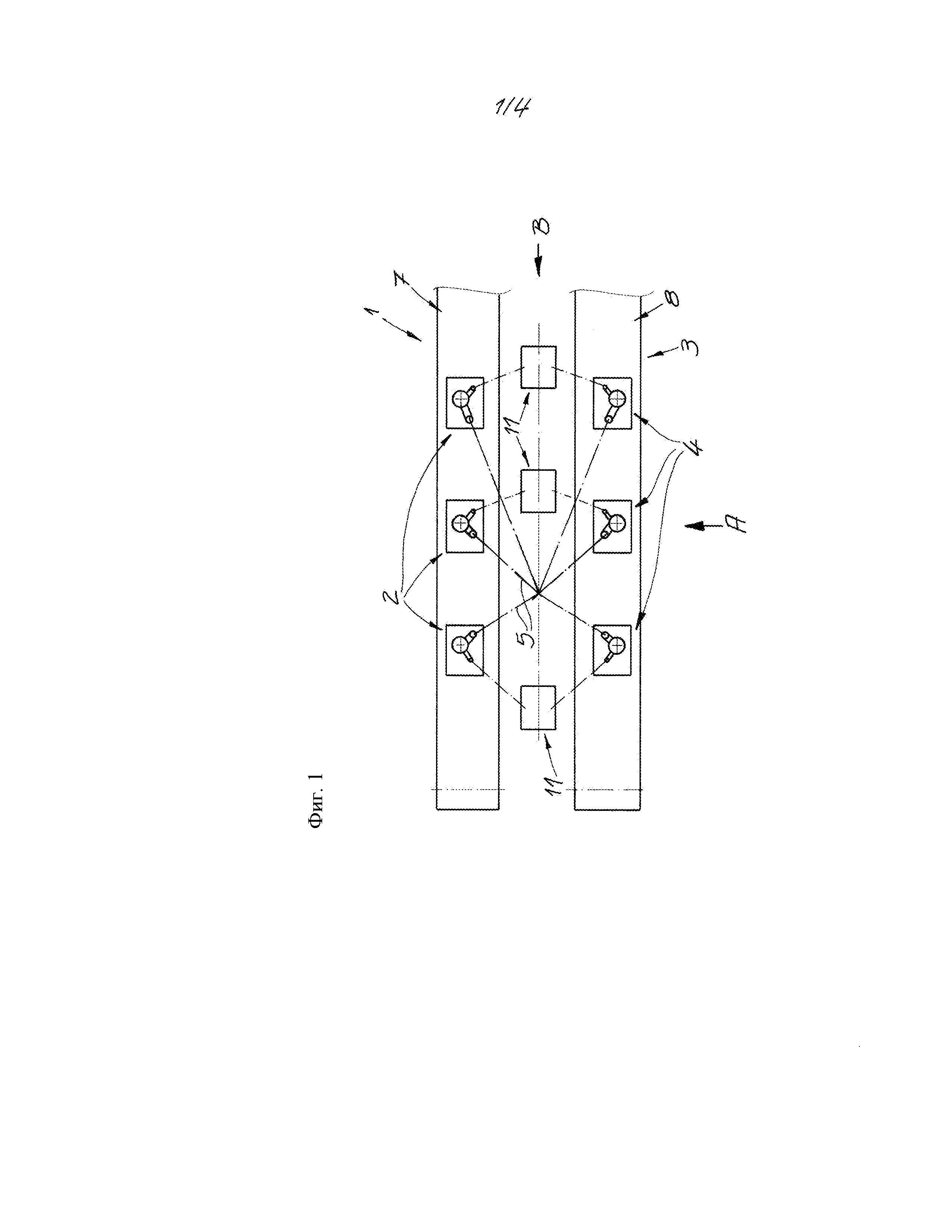

В последующем изобретение поясняется более подробно на основании чертежа, показывающего исключительно один пример исполнения. Фигуры показывают:

фиг. 1 - показывает в упрощенном виде сверху соответствующую изобретению установку для горячего брикетирования непосредственно восстановленного железа;

фиг. 2 - показывает предмет по фиг. 1 в упрощенном виде из направления стрелки А;

фиг. 3 - показывает предмет по фиг. 1 в упрощенном виде из направления стрелки В;

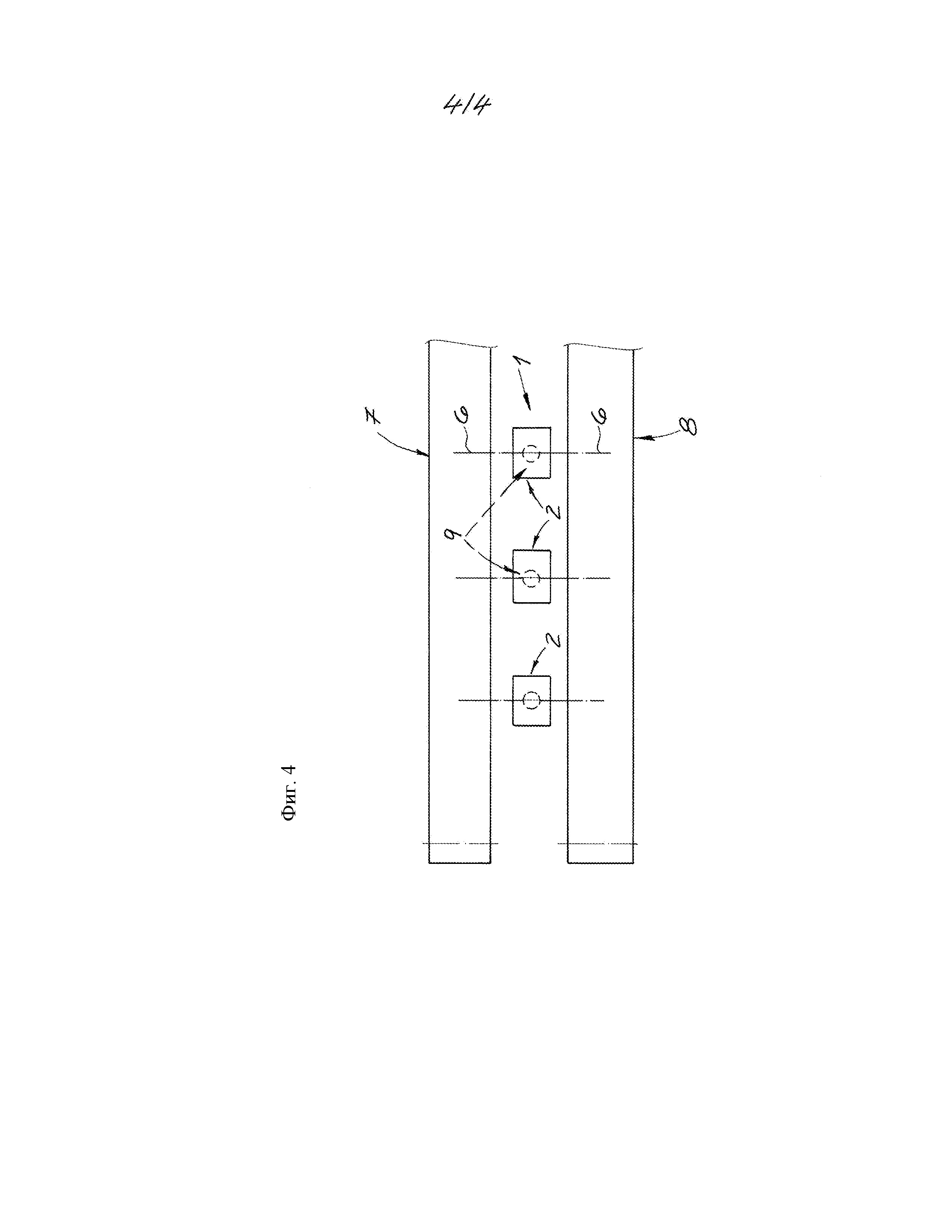

фиг. 4 - показывает в упрощенном изображении преобразованную форму исполнения изобретения.

На фигурах в схематической упрощенной форме показана установка для горячего брикетирования непосредственно восстановленного железа. Непосредственно восстановленное железо изготавливают, например, из окатышей и/или кусковой руды, причем непосредственное восстановление производят с использованием газа. Подробности изготовления непосредственно восстановленного железа на фигурах не изображены. Подвод непосредственно восстановленного железа производят из направления стрелки Х.

Изображенная на фигурах установка для горячего брикетирования содержит один первый ряд 1 прессов с несколькими первыми валковыми прессами 2, а также один второй ряд 3 прессов с несколькими валковыми прессами 4. Непосредственно восстановленное железо подводят из направления стрелки Х через подводящие линии 5, которые называют также “Feedlegs”. Из сравнительного рассмотрения фиг. 2 и фиг. 3 следует, что для каждого валкового пресса предусмотрена одна подводящая линия 5. В изображенном примере исполнения первый ряд 1 прессов содержит три расположенных один за другим валковых пресса 2, а второй ряд 3 прессов содержит также три расположенных один за другим пресса 4. В валковых прессах 2, 4 производят прессование непосредственно восстановленного железа к виду брикетов. Существует возможность выхода из валковых прессов 2, 4 непосредственно отдельных брикетов. Однако, обычно из валковых прессов 2, 4 сначала выходит жгут брикетов и брикеты разделяют под валковыми прессами с помощью подходящего измельчителя 12. Затем материал (в случае примера исполнения в виде брикетов) поступает через несколько линий 6 материала на охлаждающие транспортеры 7, 8, расположенные под валковыми прессами 2, 4. В изображенном на фиг. 1-3 примере первый охлаждающий транспортер расположен под первым рядом 1 прессов, в то время как второй охлаждающий транспортер 8 расположен под вторым рядом 3 прессов. В соответствии с изобретением линии 6 материала оснащены ответвителями 9. Эти ответвители 9 выполнены таким образом и встроены в линии 6 материала таким образом, что брикеты из первого ряда 1 прессов могут быть выборочно выданы на первый охлаждающий транспортер 7 или на второй охлаждающий транспортер 8. Таким же образом брикеты из второго ряда 3 прессов могут быть выборочно выданы на второй охлаждающий транспортер 8 или на первый охлаждающий транспортер 7.

В режиме нормальной эксплуатации установку эксплуатируют таким образом, что выдача материала из валковых прессов 2 первого ряда 1 происходит на первый охлаждающий транспортер 7, в то время как выдача материала из валковых прессов 4 второго ряда 3 прессов осуществляется на второй охлаждающий транспортер 8.

В случае выхода из строя одного из охлаждающих транспортеров 7, 8 можно произвести переналадку ответвителей 9, а именно таким образом, что будет произведена выдача всего материала как из валковых прессов 2 первого ряда 1 прессов, так и из валковых прессов 4 второго ряда 3 исключительно на один охлаждающий транспортер, например, на первый охлаждающий транспорт 7 или альтернативно на второй охлаждающий транспортер 8, в зависимости от того, какой транспортер готов к работе. Таким образом, соответствующая изобретению установка отличается высокой защищенностью от отказов, поскольку даже при отказе одного охлаждающего транспортера обеспечивается безупречный отвод горячего материала, а именно без необходимости останова установки или аварийного опорожнения.

На фиг. 1-3 изображена форма исполнения, при которой соответственно двум валковым прессам 2, 4 соответствует один общий ответвитель 9. В примере исполнения ответвитель изображен в виде Х-образного ответвителя (ср. фиг. 3). Альтернативно в рамках изобретения предусмотрено, что один общий ответвитель может быть предназначен также более чем двум валковым прессам. Так, например, двум парам валковых прессов и, следовательно, в общей сложность четырем валковым прессам может быть предназначен один общий ответвитель. Эта форма исполнения на фигурах не показана.

В остальном из фигур видно, что ниже валковых прессов 2, 4 могут быть расположены сита 10 для отделения тонких частиц. Эти тонкие частицы затем с помощью транспортирующих устройств 11 могут быть вновь отведены назад в валковые прессы. Ответвители 9 расположены ниже сит 10. Сита 10, как это видно из фиг. 3, вставлены в линии 6 материала. Материал поступает, следовательно, соответственно от валкового пресса 2, 4 через устройство 12 разъединения в первую часть линии 6 материала и оттуда поступает на сито 10 и затем во вторую часть линии 6 материала. После этого происходит подключение ответвителя 9 и снова третьей части линии 6 материала.

В примере исполнения транспортирующие устройства 11 изображены в качестве ковшовых механизмов. При этом из фигур видно, что эти ковшовые механизмы 11 расположены между рядами 1, 3 прессов. Соответственно двум валковым прессам соответствует одно общее транспортирующее устройство 11, так что каждое транспортирующее устройство 11 позиционировано межу двумя соседними валковыми прессами.

На фиг. 4 изображена преобразованная форма исполнения изобретения, при которой валковые прессы 2 расположены исключительно в одном единственном ряду 1 прессов. Ниже этого единственного ряда 1 прессов расположены два охлаждающих транспортера 7, 8. Как и в случае формы исполнения по фиг.1 – 3, материал поступает из валковых прессов 2 через линии 6 материала на охлаждающие транспортеры 7, 8. В линии 6 материала снова встроены ответвители 9, так что выдачу материала от валковых прессов 2 можно производить выборочно на первый охлаждающий транспортер 7 или на второй охлаждающий транспортер 8. Следовательно, также и эта форма исполнения отличается высокой степенью эксплуатационной надежности, поскольку при отказе одного охлаждающего транспортера материал может быть принят соответственно другим охлаждающим транспортером. При этой форме исполнения ответвители 9 выполнены в виде Y-образных ответвителей. Подробности не изображены.

В остальном изобретение опционально охватывает также формы исполнения с более чем двумя рядами прессов и/или более чем с двумя охлаждающими транспортерами. Так, например, могут быть предусмотрены три (или более) ряда прессов и среди них три (или более) охлаждающих транспортера. Такая форма исполнения на фигурах не показана.