Результат интеллектуальной деятельности: Способ определения циклической долговечности вращающейся детали

Вид РИД

Изобретение

Изобретение относится к двигателестроению, в частности к способам определения ресурса вращающихся деталей.

Существует класс деталей, например, диски турбомашин, разрушение которых в процессе работы может приводить к опасным последствиям, связанным с повреждением изделия, например двигателя, и созданием угрозы для жизни людей. Основным повреждающим фактором для этих деталей является малоцикловая усталость под действием повторно-статической нагрузки, которая проявляется в зонах концентрации высоких напряжений (отверстия, галтели, пазы и др.) в виде трещин. С целью предотвращения опасных последствий перед введением в эксплуатацию изделия проводятся циклические испытания натурных деталей в составе турбомашины либо на разгонных установках, по результатам которых определяется их циклическая долговечность. Основные проблемы при проведении циклических испытаний заключаются в их большой продолжительности и сложности, а также в обеспечении необходимым оборудованием, которое требует больших энергозатрат. Поэтому актуальной задачей является упрощение объекта испытаний, сокращение времени проведения испытаний при сохранении необходимых параметров и ресурсов.

Известен способ циклических испытаний замковых соединений элемента ротора турбомашины (US 7204153, 2007), где для испытаний используют вырезанные фрагменты выступа диска и натурные рабочие лопатки. Испытания проводят на испытательной машине, за счет чего достигается сокращение времени испытаний. Недостатком способа является отсутствие возможности циклических испытаний в других зонах концентрации напряжений диска.

Известно техническое решение (RU 155239, 2015), где описан способ исследования контактных напряжений в замковых соединениях, в котором воспроизводят напряженно-деформированное состояние замковых соединений керамических лопаток в соответствии с реальными условиями работы двигателя на модельном образце. Техническое решение позволяет снизить материалоемкость и временя испытаний за счет использования малогабаритной детали в виде модельного образца. Недостатком является возможность исследования только контактных зон замкового соединения керамических лопаток.

Известен способ экспериментального исследования двухосного напряженно-деформированного состояния (US 8601881, 2013), где формируют модельный вращающийся диск с наружным диаметром от 50 до 100 мм и толщиной от 6 до 10 мм. Испытание модельного вращающегося диска выполняется на разгонном стенде с помощью его крепления через переходник к шпинделю привода. За счет использования высокооборотного привода с максимальной частотой вращения в модельном вращающемся диске возможно воспроизвести уровень напряжений, реализуемый в дисках натурной величины. Однако при реализации данного технического решения невозможно достоверно определить циклическую долговечность диска из-за отсутствия зон концентрации напряжений в модельном диске.

Наиболее близким к предлагаемому техническому решению является способ определения долговечности дисков турбомашин (RU 2511214, 2014). В данном способе создают контактные напряжения в крепежном отверстии элемента обода диска, нагружают элемент обода диска повторяющимися циклическими растягивающимися усилиями, воспроизводят место возникновения и траекторию роста трещины в критических зонах дисков турбомашин, фиксируют количество циклов нагружения до разрушения элемента обода диска. Данное техническое решение позволяет сократить время испытательного цикла. Недостатком способа является отсутствие возможности испытаний критических зон расположенных в элементах ступицы и полотна диска.

Техническая проблема, решаемая заявляемым изобретением, заключается в устранении указанного выше недостатка и в расширении арсенала технических средств, а именно в создании способа определения циклической долговечности вращающейся детали.

Технический результат, обеспечиваемый предлагаемым изобретением, заключается в реализации его назначения, т.е. в создании способа определения циклической долговечности вращающейся детали с учетом ее конструктивных особенностей, создающих зоны концентрации напряжений.

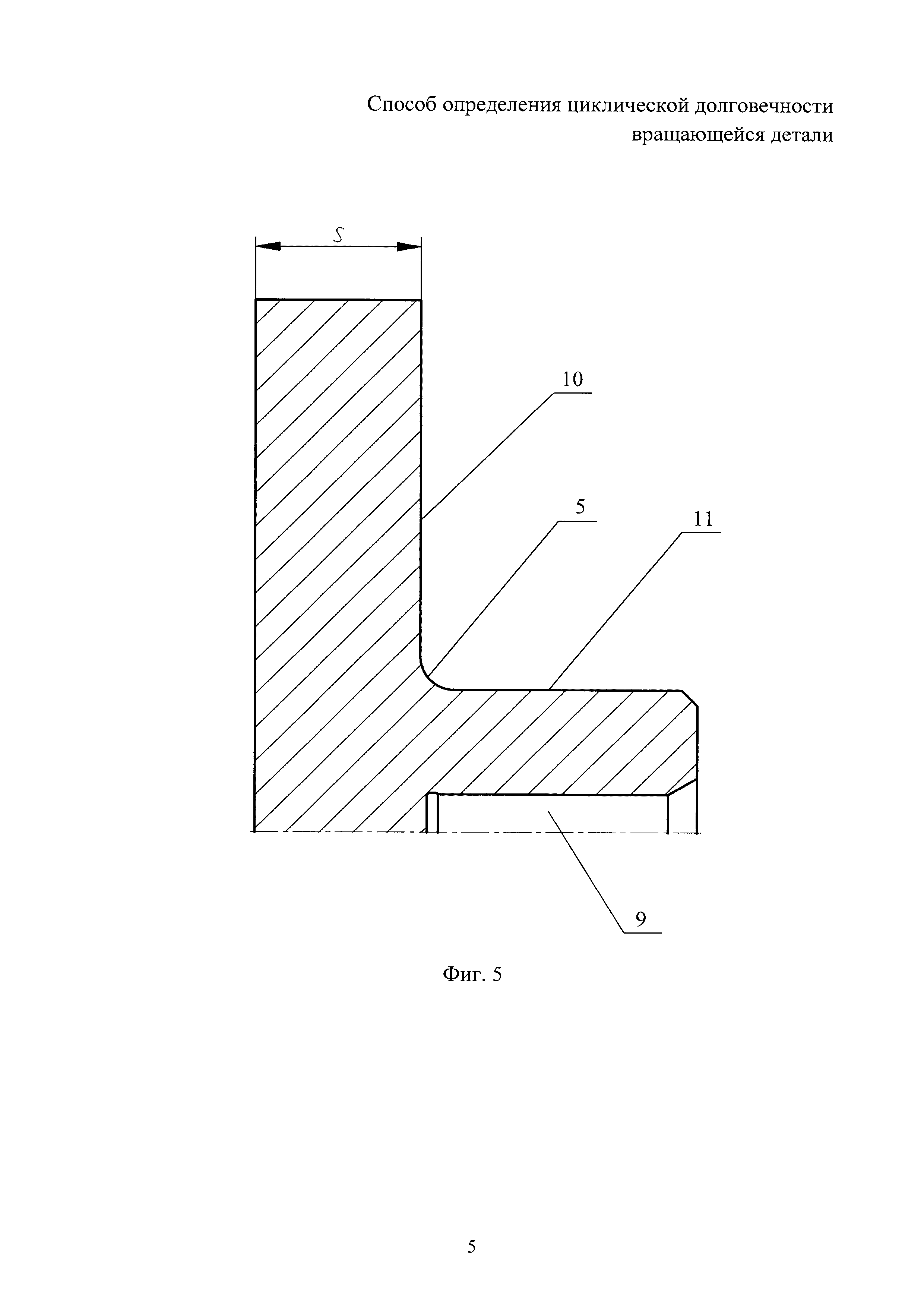

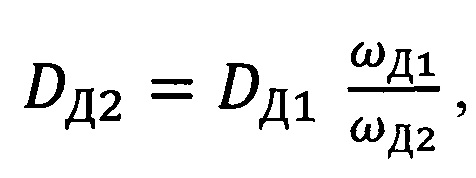

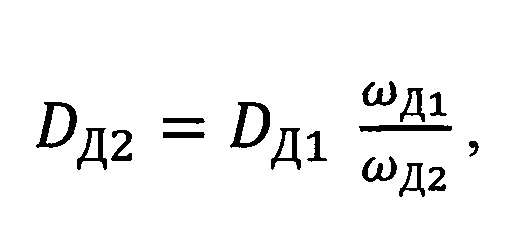

Заявленный технический результат достигается за счет того, что при осуществлении способа определения циклической долговечности вращающейся детали проводят расчеты напряженно-деформированного состояния и циклической долговечности при типовом цикле работы вращающейся детали с учетом ее конструктивных особенностей, создающих зоны концентрации напряжений, определяют местоположение зоны концентрации напряжений и минимальную циклическую долговечность в этой зоне, изготавливают модельный образец с соблюдением геометрического подобия по отношению к вращающейся детали, диаметр модельного образца определяют из соотношения:

где

DДа - диаметр модельного образца, мм;

DД1 - диаметр вращающейся детали, мм;

ωД1 - максимальная частота вращения вращающейся детали, об/мин;

ωД2 - ориентировочное значение частоты вращения модельного образца, об/мин,

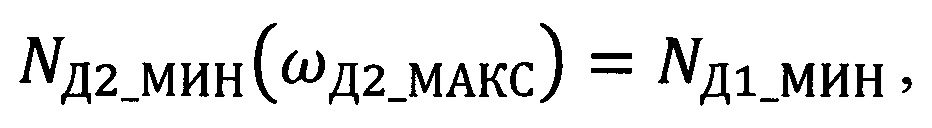

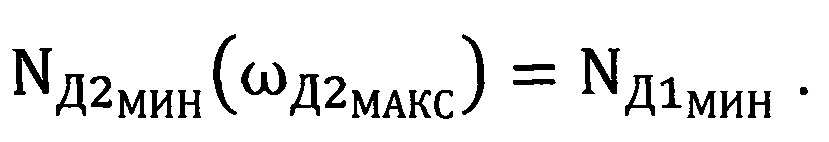

причем ωДа определяют в соответствии с параметрами испытательной установки, а толщину модельного образца выбирают идентичной толщине вращающейся детали, модельный образец выполняют с учетом конструктивных особенностей вращающейся детали, затем модельный образец устанавливают в испытательную установку, уточняют максимальную частоту вращения ωД2_МАКС модельного образца из соотношения:

где

NД2_МИН - минимальная расчетная циклическая долговечность модельного образца при испытательном цикле работы, цикл;

NД1_МИН - минимальная расчетная циклическая долговечность вращающейся детали при типовом цикле работы, цикл,

используя полученные результаты расчета, задают максимальную частоту вращения модельного образца, проводят испытание модельного образца, создавая при этом условия как при типовом цикле работы вращающейся детали, и фиксируют количество испытательных циклов до момента появления трещины в модельном образце.

Указанные существенные признаки обеспечивают решение поставленной технической проблемы с достижением заявленного технического результата, так как только совокупность существенных признаков, характеризующих изобретение, позволяет создать способ определения циклической долговечности вращающейся детали с учетом ее конструктивных особенностей, создающих зоны концентрации напряжений.

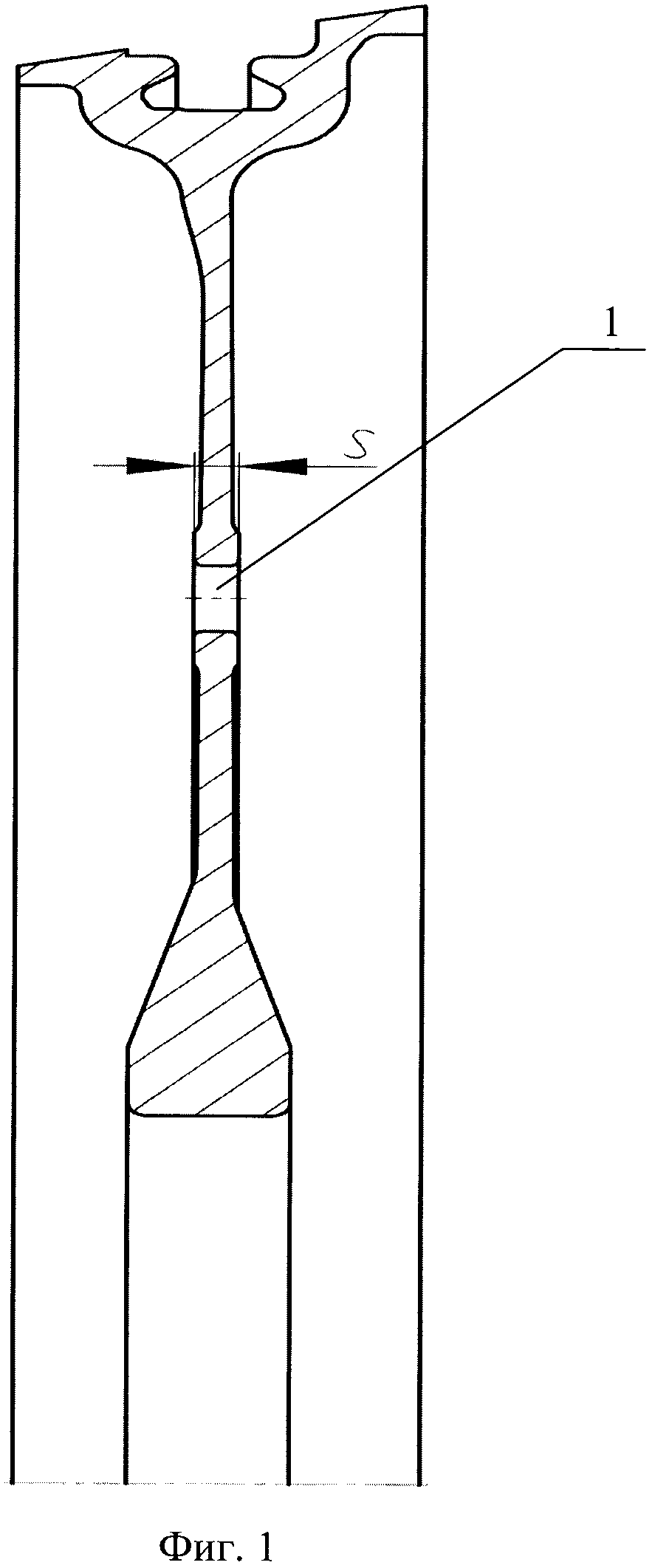

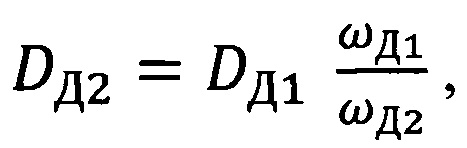

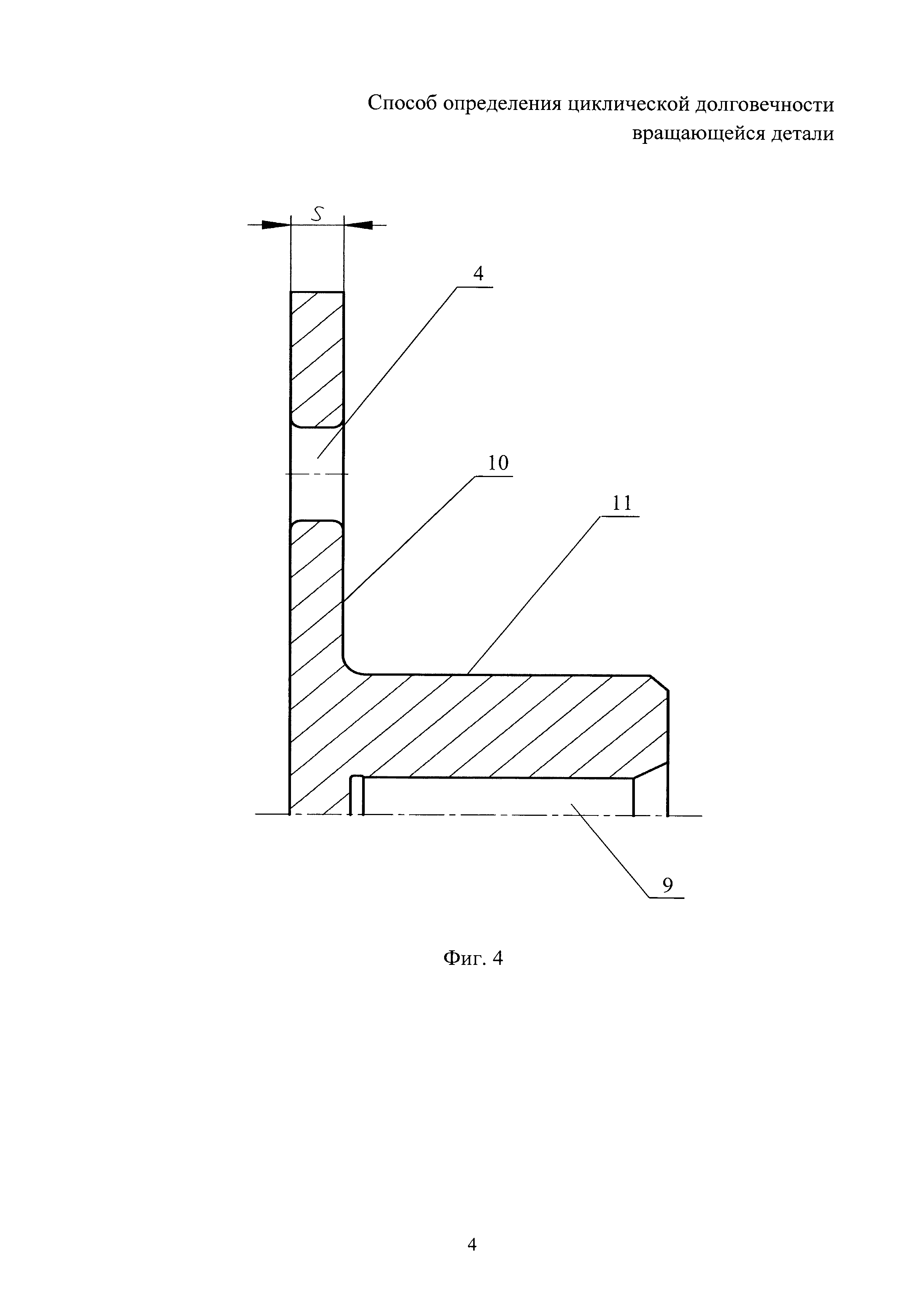

Настоящее изобретение поясняется подробным описанием способа определения циклической долговечности вращающейся детали со ссылкой на иллюстрации, представленные на фиг. 1-7, где

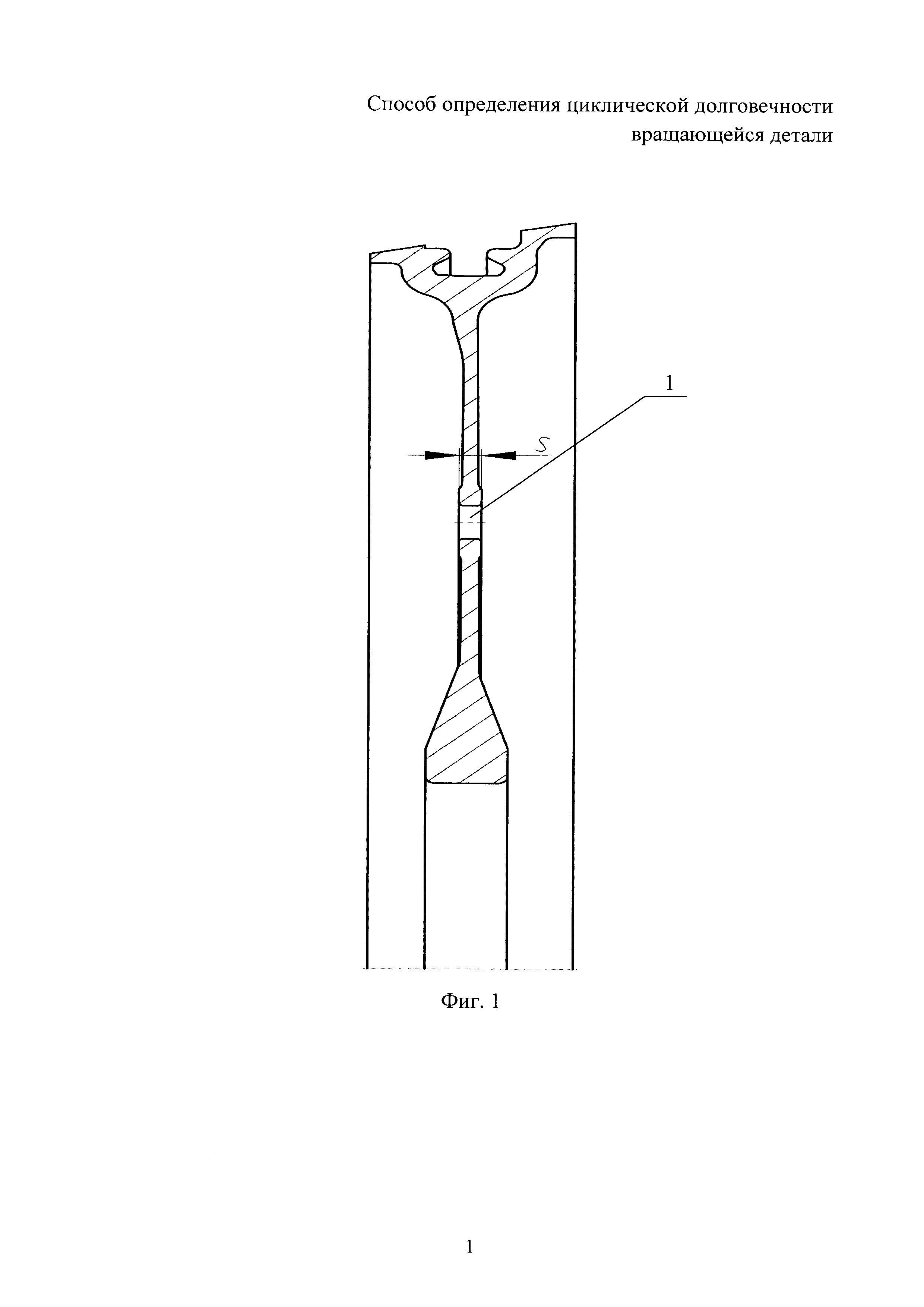

на фиг. 1 изображена вращающаяся деталь с конструктивными особенностями в виде отверстий;

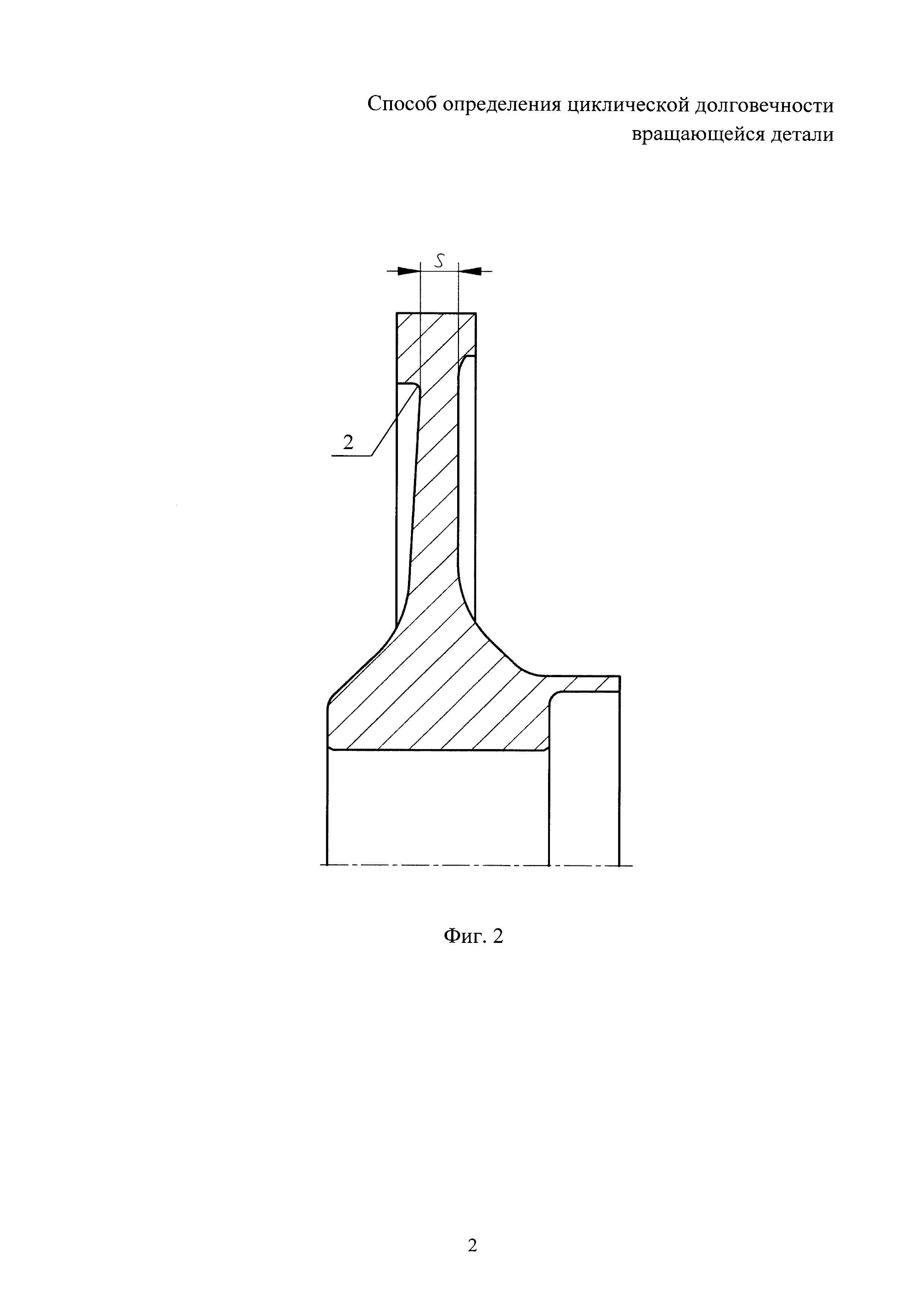

на фиг. 2 - вращающаяся деталь с конструктивной особенностью в виде галтели;

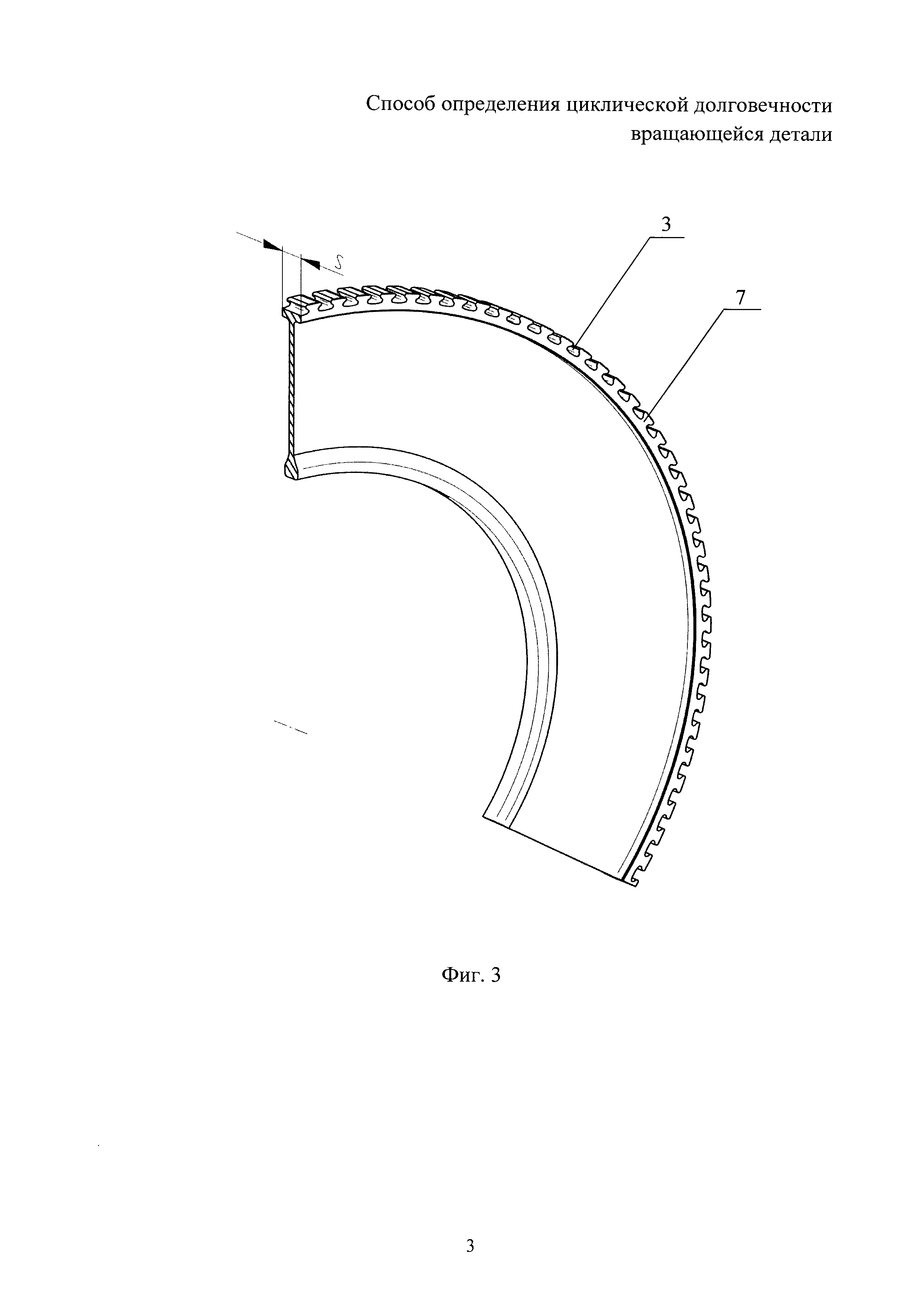

на фиг. 3 - вращающаяся деталь с конструктивными особенностями в виде пазов;

на фиг. 4 - модельный образец с конструктивными особенностями в виде отверстий;

на фиг. 5 - модельный образец с конструктивной особенностью в виде галтели;

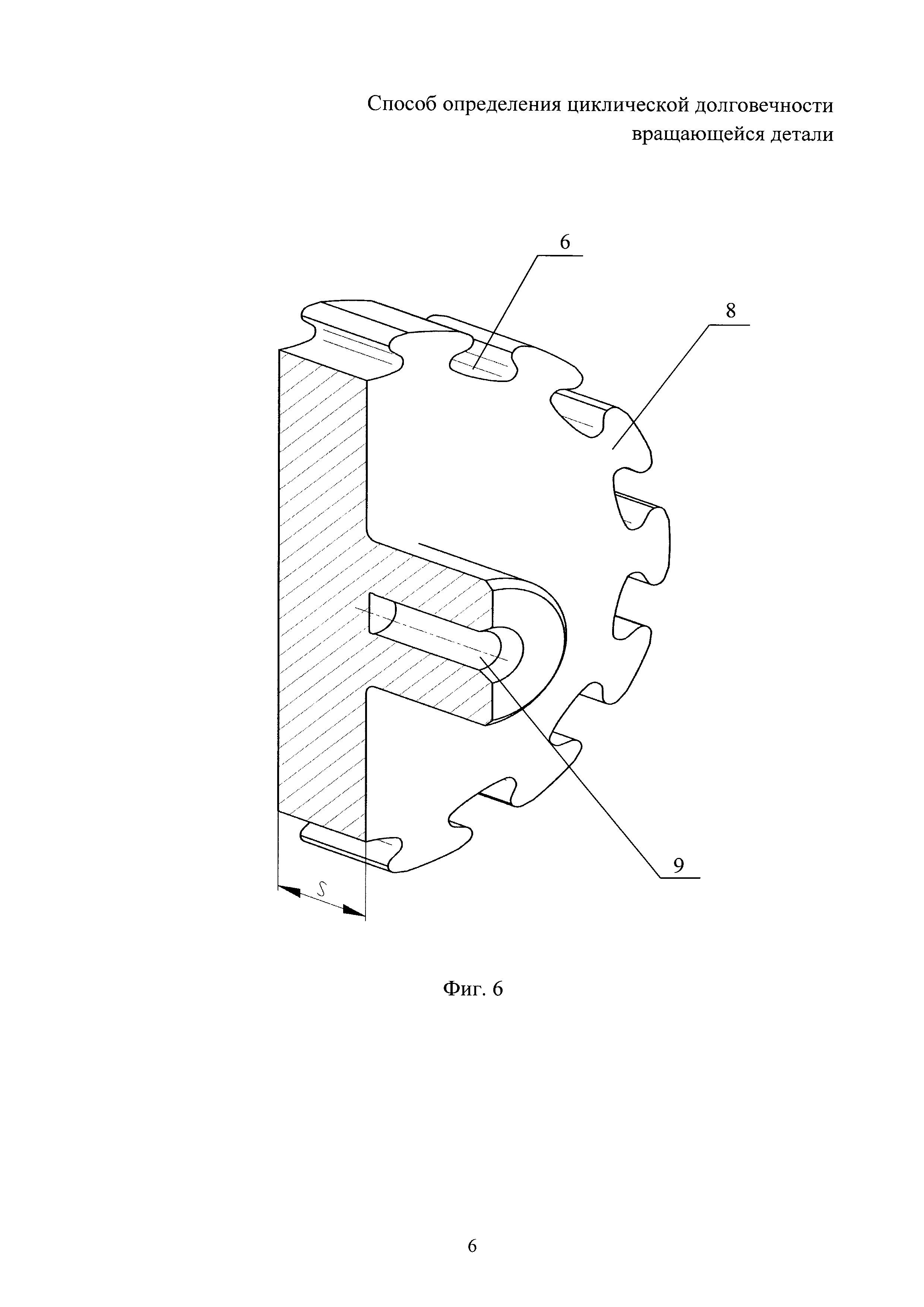

на фиг. 6 - модельный образец с конструктивными особенностями в виде пазов;

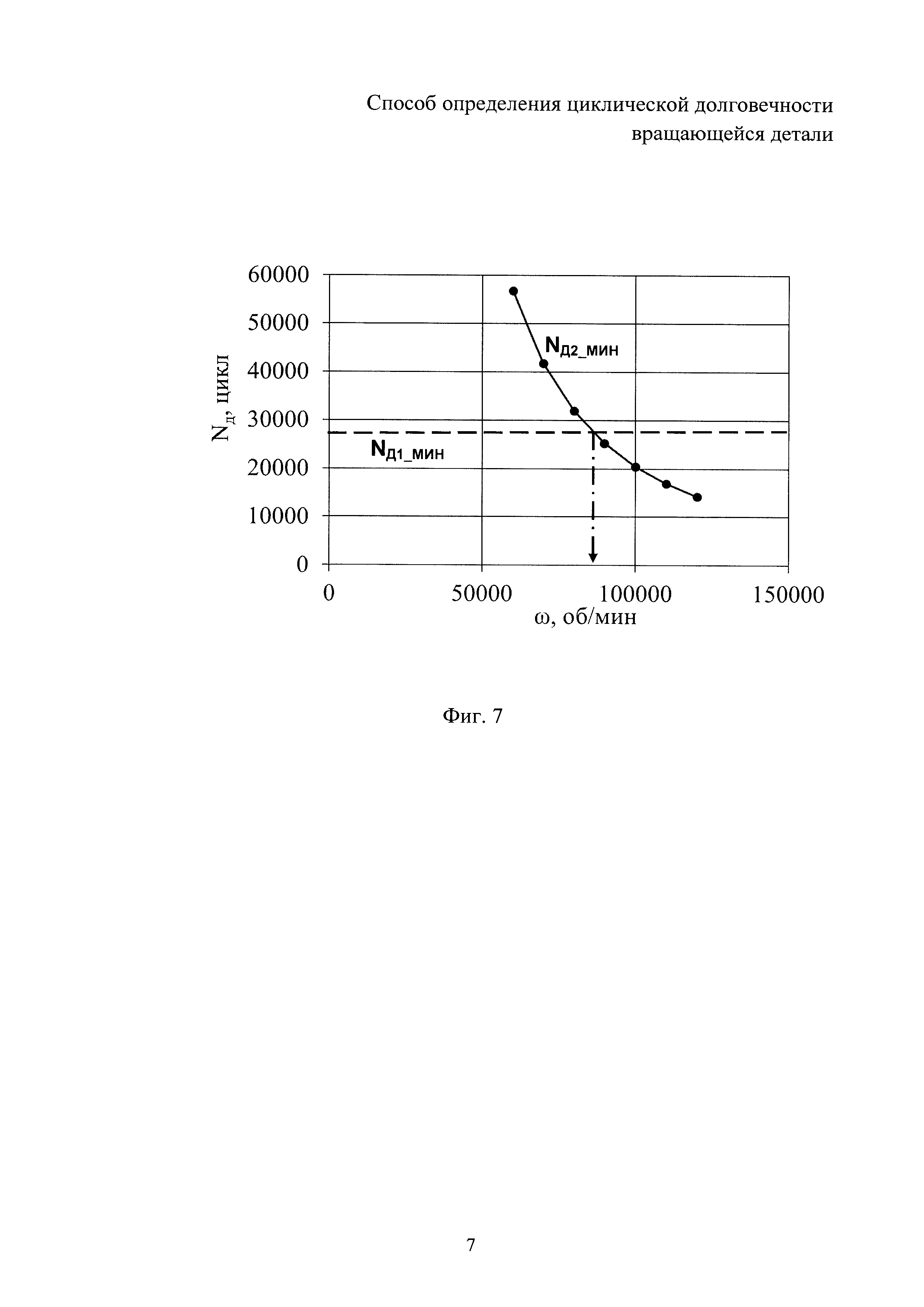

на фиг. 7 представлен график определения максимальной частоты вращения модельного образца с конструктивной особенностью в виде галтели.

На фиг. 1-6 приняты следующие обозначения:

1 - отверстие во вращающейся детали;

2 - галтель во вращающейся детали;

3 - паз во вращающейся детали;

4 - отверстие в модельном образце;

5 - галтель в модельном образце;

6 - паз в модельном образце;

7 - перемычка между пазами 3 во вращающейся детали;

8 - перемычка между пазами 6 в модельном образце;

9 - зона крепления в испытательной установке;

10 - стенка модельного образца;

11 - фланец модельного образца.

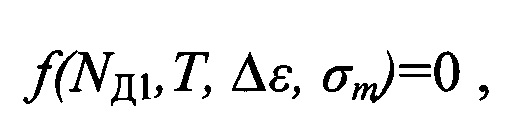

Способ определения циклической долговечности вращающейся детали реализуется следующим образом. Проводят расчеты напряженно-деформированного состояния (НДС) и циклической долговечности при типовом цикле работы вращающейся детали с учетом ее конструктивных особенностей, создающих зоны концентрации напряжений. Конструктивные особенности вращающейся детали могут быть выполнены в виде отверстий 1, галтели 2 и пазов 3 (см. фиг. 1-3). Расчеты НДС и циклической долговечности проводят по известному из уровня техники способу (Газотурбинные двигатели, А.А. Иноземцев, В.Л. Сандрацкий. ОАО «Авиадвигатель», г. Пермь, 2006 г. стр. 1013-1014). Причем циклическую долговечность до появления трещины определяют по эмпирической зависимости:

где

f - эмпирическая зависимость;

NД1 - расчетная циклическая долговечность вращающейся детали, цикл;

Т- температура детали, °С;

Δε - размах деформаций в детали, %;

σm - среднее напряжение детали, МПа.

Далее определяют местоположение зоны концентрации напряжений и минимальную циклическую долговечность NД1_МИН в этой зоне. Как правило, зоны с минимальной циклической долговечностью располагаются в отверстиях 1, пазах 2 и галтелях 3 вращающейся детали, создающих концентрацию напряжений. После чего изготавливают модельный образец вращающейся детали с соблюдением по отношению к ней геометрического подобия. Модельный образец изготавливают из того же материала, что и вращающуюся деталь. Диаметр модельного образца определяют из соотношения:

где

DД2 - диаметр модельного образца, мм;

DД1 - диаметр вращающейся детали, мм;

ωД1 - максимальная частота вращения вращающейся детали, об/мин;

ωД2 - ориентировочное значение частоты вращения модельного образца, об/мин.

Ориентировочное значение частоты вращения ωД2 модельного образца определяют в соответствии с параметрами испытательной установки, а толщину s модельного образца выбирают идентичной толщине вращающейся детали. Причем модельный образец выполняют с учетом конструктивных особенностей (отверстий, галтелей, пазов) вращающейся детали, создающих зоны концентрации напряжений.

Изготовленный с учетом конструктивных особенностей вращающейся детали модельный образец устанавливают в испытательную установку. Модельный образец имеет зону 9 крепления в испытательной установке. Для закрепления образца может быть применена посадка с натягом, резьбовое соединение или иной способ закрепления. Типовые модельные образцы показаны на фиг. 4-6.

Проводят серию расчетов минимальной циклической долговечности NД2_МИН в критической зоне модельного образца при различных значениях частоты вращения в испытательном цикле нагружения.

Далее уточняют максимальную частоту вращения ωД2_МАКС модельного образца из соотношения:

Используя полученные результаты расчета, на испытательной установке задают максимальную частоту вращения для модельного образца. При проведении испытания, создают условия вращения модельного образца такие же, как при типовом цикле работы вращающейся детали. Затем фиксируют количество испытательных циклов до момента появления трещины в модельном образце.

Выполнение конструктивных особенностей (отверстий, галтелей, пазов) вращающейся детали на модельном образце осуществляется в зависимости от их типа следующим образом.

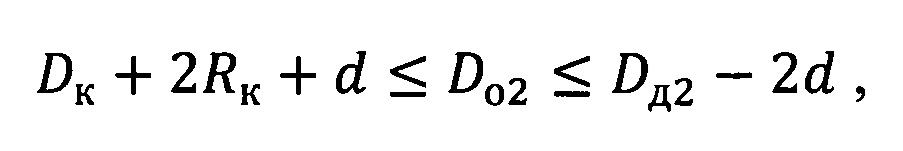

Конструктивная особенность вращающейся детали в виде отверстий 1 выполняется на модельном образце в виде отверстий 4 с сохранением диаметра d отверстий 1 (фиг. 1, 4). Местоположение отверстий 4 выбирается из соотношения:

где

DK - диаметр фланца 11 модельного образца, мм;

RK - радиус перехода от фланца 11 к стенке 10 модельного образца, мм;

Do2 - диаметр расположения отверстия 4, мм;

DД2 - диаметр модельного образца, мм.

На модельной образце величина радиуса RK перехода выбирается таким образом, чтобы напряжения, действующие в концентраторе напряжений в виде отверстия были выше, чем напряжения в зоне этого радиуса перехода.

Количество отверстий 4 в модельном образце выбирается из соотношения:

2≤n2≤n1,

где

n1 - количество отверстий 1 во вращающейся детали;

n2 - количество отверстий 4 в модельном образце.

Конструктивная особенность вращающейся детали в виде галтели 2 выполняется на модельном образце в виде галтели 5 с сохранением радиуса галтели 2 и размещается в месте перехода от фланца 11 к стенке 10 модельного образца (фиг. 2, 5).

Конструктивная особенность вращающейся детали в виде пазов 3 выполняется на модельном образце в виде пазов 6 с сохранением их конфигурации (фиг. 3, 6).

Количество пазов 6 в модельном образце, совпадающее с количеством перемычек 8 между пазами, выбирается из соотношения:

2≤n4≤n3,

где

n3 - количество перемычек 7 между пазами 3 во вращающейся детали;

n4 - количество перемычек 8 между пазами 6 в модельном образце.

При этом должно выполняться условие:

sп3≤sп4

где

sп3 - толщина перемычки 7 между пазами вращающейся детали, мм;

sп4 - толщина перемычки 8 между пазами модельного образца, мм.

В случае если паз предназначен для крепления лопаток, то модельный образец испытывают совместно с лопатками или их имитаторами.

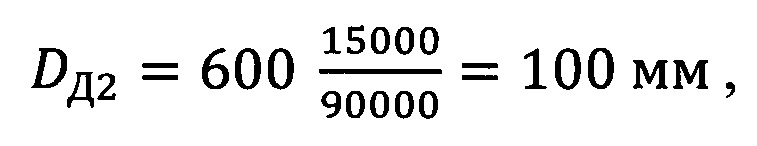

В качестве примера реализации способа был изготовлен модельный образец с конструктивной особенностью в виде галтели с радиусом 1 мм (фиг. 5). Диаметр модельного образца в соответствии с формулой составил:

где

диаметр DД1 вращающейся детали равен 600 мм;

максимальная частота вращения ωД1 вращающейся детали составляет 15000 об/мин;

ориентировочное значение частоты вращения ωД2 модельного образца составляет 90000 об/мин и определяется в соответствии с имеющимися техническими возможностями испытательной установки.

Максимальная частота вращения ωД2_МАКС определялась по пересечению зависимости минимальной расчетной циклической долговечности NД2_МИН мин модельного образца с минимальной расчетной циклической долговечностью NД1_МИН вращающейся детали (фиг. 7).

Предложенный способ обеспечивает возможность определения циклической долговечности вращающихся деталей с учетом их различных конструктивных особенностей, создающих зоны концентрации напряжений, в том числе расположенных в элементах ступицы и полотна вращающихся деталей, выполненных в виде дисков, позволяет снизить энергозатраты, продолжительность испытаний за счет уменьшения момента инерции объекта испытаний, а также материалоемкость.