Результат интеллектуальной деятельности: Носитель на основе оксида алюминия для катализаторов переработки углеводородного сырья и способ его приготовления

Вид РИД

Изобретение

Изобретение относится к цеолитсодержащим носителям для катализаторов переработки углеводородного сырья, а именно к способам их приготовления. Предложен носитель для катализаторов нефте- и газопереработки который содержит гамма-оксид алюминия и кристаллический ферроалюмосиликат или феррогаллийалюмосиликат со структурой цеолита ZSM-5 или ZSM-11.

Для повышения эффективности различных процессов переработки углеводородного сырья применяемые в них катализаторы постоянно совершенствуют за счет их модифицирования - химическим, структурным, текстурным, в том числе и при приготовлении носителей путем оптимизации параметров синтеза, введения в их состав различных активных добавок. Одним из путей изменения физико-химических свойств носителей катализаторов переработки углеводородного сырья в процессах риформинга, изомеризации, гидрирования и т.п., является введение в их состав цеолитного компонента.

Известен катализатор гидрирования ароматических углеводородов в нефтяных фракциях и способ его получения, в котором описана стадия приготовление цеолитсодержащего носителя [Пат. РФ №2096084, В01J 23/4888, 37/02, 1997]. Согласно данному способу носитель готовят из гидроксида алюминия непрерывного осаждения путем его обработки растворами соляной кислоты и пентагидрата тетрахлорида олова, с последующим введением при перемешивании цеолита типа ЦВМ (аналог пентасила, цеолита ZSM-5), водного раствора кремневольфрамовой кислоты и триэтиленгликоля. После упаривания полученной массы до влажности 60-70% ее формуют экструзией, сушат в интервале температур 60-110°С и прокаливают при 550°С. Полученный носитель содержит 3-9% мас. цеолита, 0,4-2% олова, 4-8% вольфрама и 1-5% хлора.

Известен носитель катализатора для риформинга бензиновых фракций и способ его приготовления [Пат. РФ 2458103, С10G 35/085; В01J 29/540, 29/67, 21/04, 21/12, 32/00, 37/04, 2011]. Согласно данному способу цеолитсодержащий носитель для катализатора готовят путем смешения сухих порошков гидроксида алюминия и цеолита, пептизации смеси водным раствором 1-10% лимонной кислоты при непрерывном перемешивании, гранулирования геля методом экструзии, термообработки свежесформованных экструдатов при температуре не ниже 630°С. В качестве цеолита применяют эрионита или феррьерит, или филиппсита в Н-форме или в NH4-форме. В результате получают алюмооксидный носитель, содержащий 1-10% мас. цеолита и 1-10% аморфного алюмосиликата, образовавшегося за счет взаимодействия лимонной кислоты с гидроксидом алюминия и цеолитом.

Известен катализатор для риформинга бензиновых фракций и способ его приготовления, в котором описана стадия приготовления носителя [Пат. РФ №2471854, С10G 35/085, 35/095; В01J 23/42, 23/36, 21/04, 29/00, 27/047, 37/02, 2011]. Носитель готовят путем смешения порошков гидроксида алюминия с цеолитом, пептизации смеси водным раствором кислоты, гранулирования, термообработки полученных гранул носителя с последующим нанесением на поверхность носителя активных компонентов, причем пептизацию смеси порошков гидроксида алюминия с цеолитом и аморфным алюмосиликатом осуществляют 0,5-20% водным раствором органической кислоты, например лимонной, уксусной, щавелевой, а термообработку носителя проводят при температуре 630-700°С. В качестве цеолитного компонента катализатора применяют узкопористые цеолиты - эрионит и/или филлипсит, и/или ферьерит в водородной или аммонийной форме.

Известен катализатор гидроизомеризации нефтяных фракций и способ его приготовления, включающий стадию приготовления носителя [Пат. РФ №2162012, В01J 29/44, 37/02; С10G 5/095, 1999]. Согласно данному способу носитель для катализатора готовят путем пептизизации осажденного гидроксида алюминия солянокислым раствором оксикарбоната индия с последующим введением 10-50% мас. цеолита ЦВМ (аналог пентасила, цеолита ZSM-5) в NH4-форме в модифицируемую индием массу гидроксида алюминия, и последующей формовки, сушки и прокалки.

Известен катализатор изодепарафинизации нефтяных фракций и способ его приготовления, включающий стадию приготовления носителя [Пат. РФ №2302407, В01J 23/652, 29/44, 23/62, 21/04, 37/02; С10G 35/095, 2006]. Согласно данному способу цеолитсодержащий носитель для катализатора готовят следующим образом. В качестве исходного сырья применяют высокодисперсный порошкообразный оксида алюминия высокой степени чистоты, имеющий размер частиц не более 100 мкм и удельную поверхность не менее 260 м2/г. Оксид алюминия предварительно увлажняют, после чего его желируют раствором 3-15% азотной кислоты при температуре 5-10°С, затем при перемешивании последовательно добавляют раствор кремневольфрамовой кислоты, раствор хлорида индия и 5-40% мас. цеолита, после чего образовавшуюся массу формуют в гранулы, сушат и прокаливают. В качестве цеолитного компонента носителя применяют цеолит ZSM-5 в Н-форме с мольным соотношением SiO2/Al2O3, равным 25-80, или цеолит бета в Н-форме с мольным соотношением SiO2/Al2O3, равным 25-40.

Известен катализатор, способ получения носителя, способ получения катализатора и процесс гидрообессеривания дизельных фракций [Пат. РФ №23111959, В01J 37/02, 23/88, 29/40, 29/18, 32/00; С10G 45/06, 2007]. Согласно данному способу цеолитсодержащий носитель для катализатора готовят путем непрерывного или периодического осаждения гидрооксида алюминия, смешения гидрооксида алюминия с порошком цеолита, пептизации полученной смеси одноосновной кислотой, формовки экструзией, сушки и прокаливания сформованных гранул при температуре 450-600°С. В качестве цеолита используют цеолиты ZSM-5, морденит, цеолит Y или бета в Н-форме или в катионзамещенной (Ni или Со) форме, а в качестве пептизирующей добавки одноосновной кислоты используют азотную или уксусную кислоту. Получаемый носитель содержит 5-15% мас. цеолита и имеет удельную поверхность 230-400 м2/г, объем пор - 0,5-0,9 см3/г и преобладающий радиус пор 80-120  .

.

Известен цеолитсодержащий катализатор депарафинизации масляных фракций, в котором описана стадия приготовления его носителя [Пат. РФ №2518468, В01J 29/076, 29/48, 23/28, 23/06, 27/14, 21/02; С10G 47/20, 2014]. Согласно данному способу носитель для катализатора готовят путем смешения гидроксида алюминия марки А-64 с борной кислотой, добавления расчетного количества цеолита ZSM-5, пептизизации полученной смеси расчетным количеством азотной кислоты, формовки, провяливания при комнатной температуре в течение 24 часов, сушки при температуре 100-120°С в течение 2 часов и прокалки при температуре 350-650°С. Применяемый цеолит ZSM-5 имеет силикатный модуль - мольное отношение SO2/Al2O3 в интервале 30-55.

Наиболее близким по своей технической сущности и достигаемому эффекту является катализатор риформинга бензиновых фракций и способ его приготовления, в котором описано приготовление носителя для этого катализатора [Пат. РФ №2043149, В01J 29/44; С10G 35/09, 1995]. Согласно выбранному прототипу носитель готовят путем смешения гидроксида алюминия с цеолитом в натриевой форме, добавления азотной кислоты в качестве пептизатора, формовки полученной смеси в экструдаты, сушки и прокалки экструдатов в токе воздуха при температуре 500°С. В качестве цеолитного компонента носителя применяют цеолиты типа ZSM-5 или ZSM-8, или ZSM-11.

Основными недостатками вышеприведенных аналогов и прототипа являются относительно высокие температуры выгорания кокса, образующегося на цеолитном компоненте носителя в ходе переработки углеводородного сырья, и неполная глубина его выгорания при умеренных температурах регенерации катализатора.

В ходе переработки углеводородного сырья на металлсодержащих катализаторах происходит постепенное закоксование катализатора, приводящее к снижению его каталитической активности, что в свою очередь приводит к увеличению проскока сырья и к снижению выхода и/или качества производимого продукта. Для восстановления начального уровня активности катализатора осуществляют его регенерацию, заключающуюся в регулируемом выжигании коксовых отложений с поверхности катализатора регенерирующим газом с определенным содержанием кислорода. Однако выгорание кокса на металлическом компоненте катализатора, находящемся на оксиде алюминия, происходит более полно и при более низких температурах, чем выгорание кокса, образовавшегося внутри кристаллов алюмосиликатного (цеолитного) компонента, т.к. вводимые на стадии пропитки катализатора поливалентные катионы металлов (Ni, Cr, Pt, Re, Pd и пр.) не внедряются внутрь кристаллов цеолитов типа ZSM-5 и ZSM-11 и поэтому не влияют на процесс выжигания катализаторного кокса внутри цеолитных каналов. Вследствие этого коксовые отложения, находящиеся внутри цеолитных кристаллов, могут полностью не выгорать при умеренных температурах регенерации и постепенно накапливаться от регенерации к регенерации приводя к снижению уровня активности и/или к сокращению времени межрегенерационного пробега катализатора. Введение же на стадии гидротермального синтеза в кристаллический каркас цеолита атомов железа и галлия при синтезе ферроалюмосиликата или феррогаллийалюмосиликата со структурой ZSM-5 и ZSM-11 приводит к образованию в объеме их кристаллов активных центров, ускоряющих реакции выгорания катализаторного кокса, что в свою очередь приводит к снижению температуры и увеличению глубины выжигания кокса в цеолитном компоненте носителя катализатора.

Задачей изобретения является разработка носителя для катализаторов переработки углеводородного сырья, обладающего пониженной температурой полного выгорания кокса, образующегося на цеолитном компоненте носителя в условиях процесса, а так же способ приготовления такого носителя.

Поставленная задача достигается тем, что носитель для катализатора переработки углеводородного сырья содержит 1-75% масс. кристаллического ферроалюмосиликата или феррогаллийалюмосиликата со структурой цеолита ZSM-5 или ZSM-11, возможно 0,05-5,0% олова и/или циркония, и/или свинца, возможно до 1,5% хлора, и остальное - гамма оксид алюминия.

Поставленная задача достигается тем, что носитель для катализатора переработки углеводородного сырья готовят путем смешения порошка или пасты гидроксида алюминия с раствором минеральной и/или органической кислоты с последующим смешиванием пластифицированной массы гидроксида алюминия с кристаллическим ферроалюмосиликатом или феррогаллийалюмосиликатом со структурой цеолита ZSM-5 или ZSM-11, возможно с порообразующим веществом, последующего формования полученной смеси, нейтрализации сформованных гранул аммиачным раствором, сушки и прокаливания сформованных гранул носителя при температуре 500-650°С. Возможно дополнительное введение в состав носителя соединений олова и/или циркония, и/или свинца, и/или хлора путем их смешения с пластифицируемой массой или путем пропитки сформованных гранул с дополнительной стадией сушки и термообработки пропитанных гранул.

Поставленная задача достигается также тем, что ферроалюмосиликат имеет мольное отношение SiO2/Al2O3 в интервале 38-310 и содержит 0,1-1,5% масс. железа, а феррогаллийалюмосиликат имеет мольное отношение SiO2/Al2O3 в интервале 61-320 и содержит 0,1-1,2% железа и 0,1-1,5% галлия, и указанные силикаты могут быть использованы в декатионированной кислой Н-форме или в катионной Na-форме.

Поставленная задача достигается также тем, что в качестве исходного сырья для получения гамма-оксида алюминия используют псевдобемитный гидроксид алюминия однопоточного или непрерывного, или смесевого осаждения, обладающего размером ОКР (область когерентного рассеивания) в направлении [020] в диапазоне 30-100  , а порообразующим веществом является крахмал и/или древесная мука.

, а порообразующим веществом является крахмал и/или древесная мука.

Основным отличительным признаком предлагаемого способа является применение в составе носителя кристаллического ферроалюмосиликата или феррогаллийалюмосиликата со структурой цеолита ZSM-5 или ZSM-11.

Другими отличительными признаками предлагаемого способа являются:

- применение для получения носителя псевдобемитного гидроксида алюминия однопоточного или непрерывного, или смесевого осаждения, обладающего размером ОКР в направлении [020] в диапазоне 30-100  ;

;

- возможность применения в качестве модификатора носителя соединений олова и/или циркония, и/или свинца, и/или хлора;

- возможность применения крахмала и/или древесной муки в качестве порообразующего вещества.

Носитель готовят следующим образом. Псевдобемитный гидроксид алюминия, полученный по алюминатной технологии по однопоточному или непрерывному, или смешанному способу, обрабатывают раствором минеральной и/или органической кислоты, а затем пластифицированную массу гидроксида алюминия смешивают с кристаллическим ферроалюмосиликатом или феррогаллийалюмосиликатом, возможно смешивание с добавляемым при перемешивании крахмалом и/или древесной мукой. Полученную массу гранулируют известными методами в виде экструдатов или сфер, сушат и прокаливают в токе воздуха при температуре 500-650°С. В случае применения крахмала и/или древесной муки они полностью выгорают при прокаливании сформованных гранул. Полученные носители обладают высокой прочностью, высокой удельной поверхностью и хорошим водопоглощением, что позволяет далее на их основе готовить известными методами различные катализаторы для переработки углеводородного сырья.

Возможно дополнительное введение в состав носителя соединений олова и/или циркония, и/или свинца, и/или хлора путем их смешения с пластифицируемой массой или путем пропитки сформованных гранул. В последнем случае после стадии пропитки осуществляют дополнительную термообработку гранул путем их сушки и прокалки.

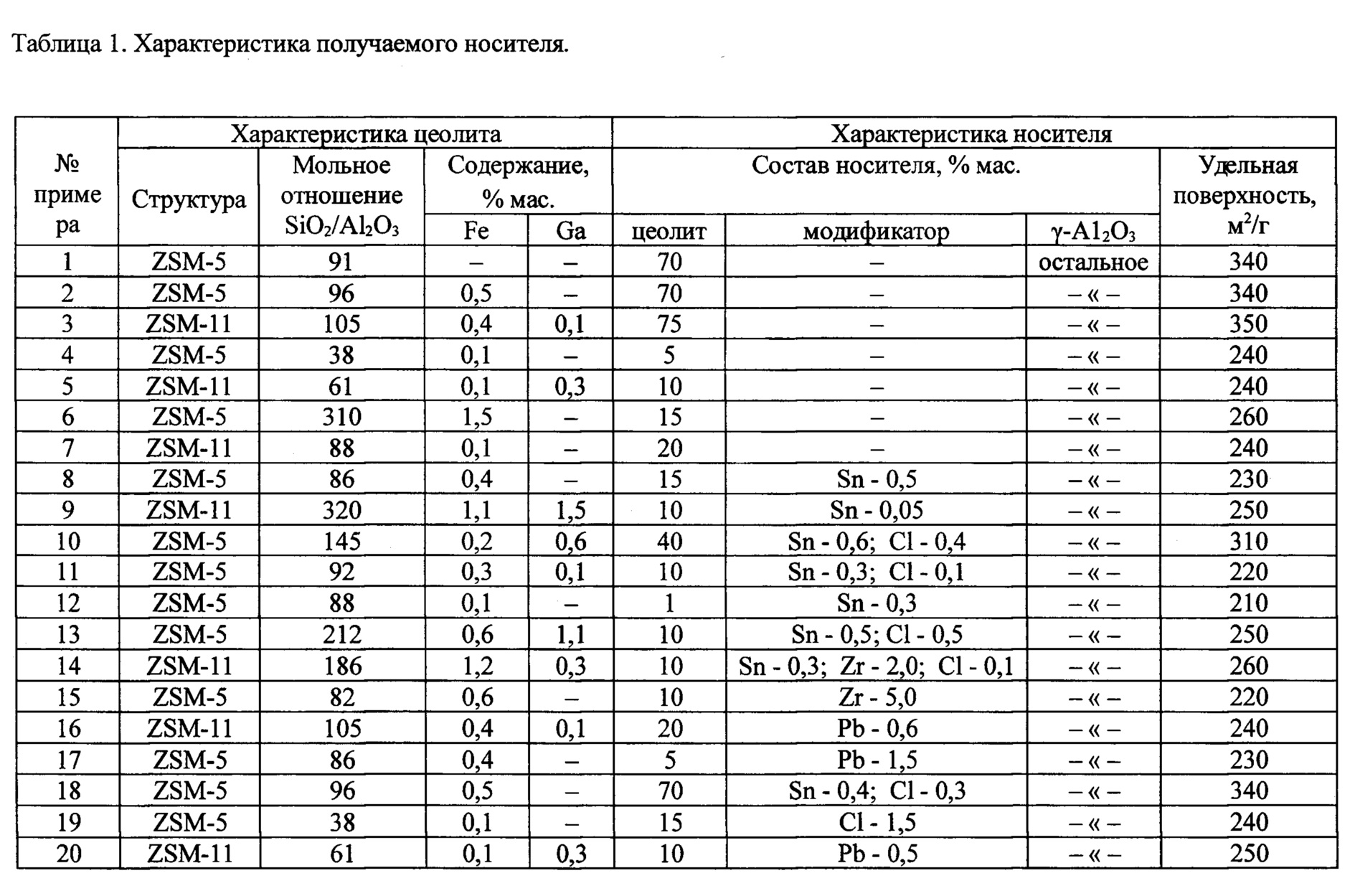

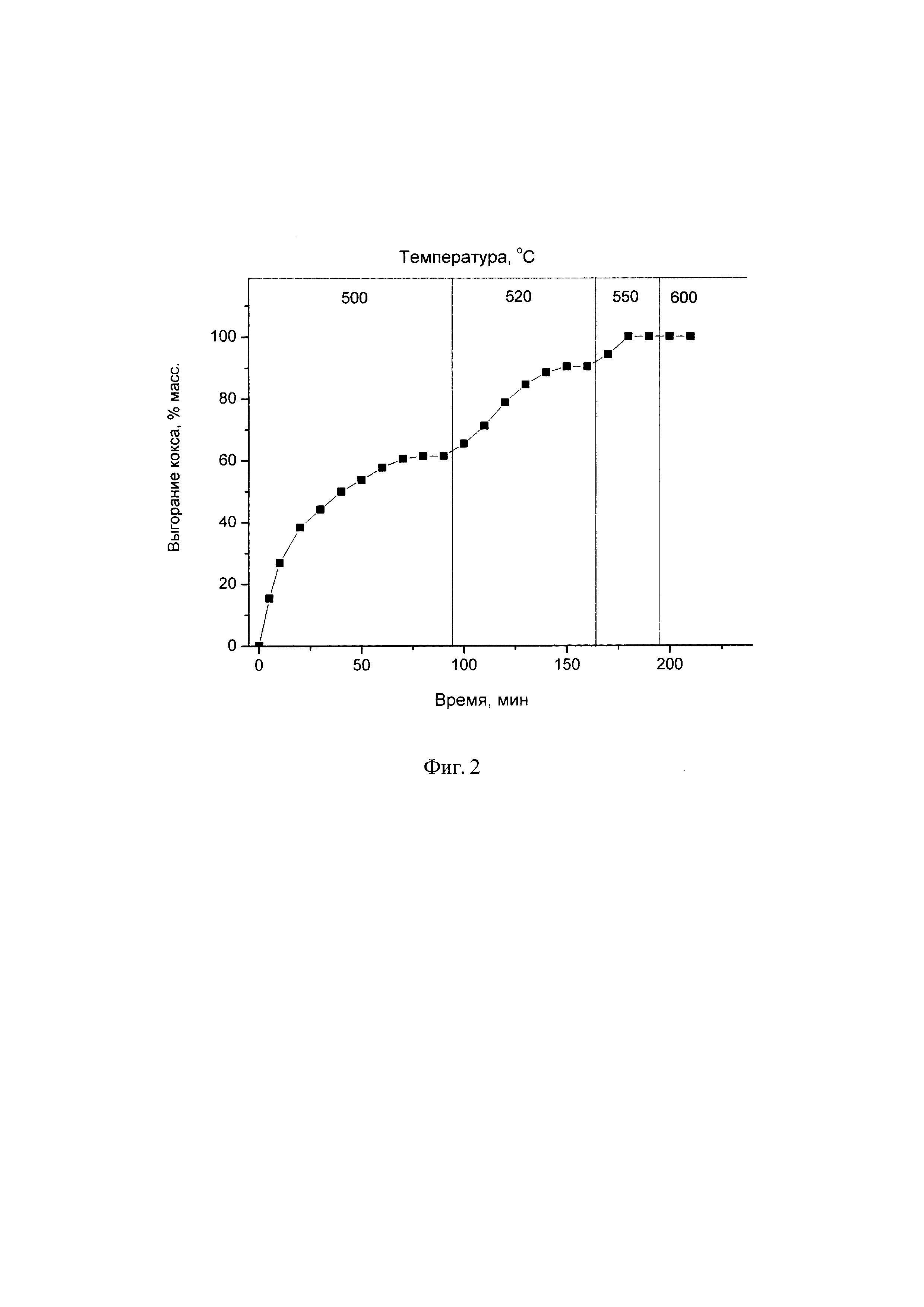

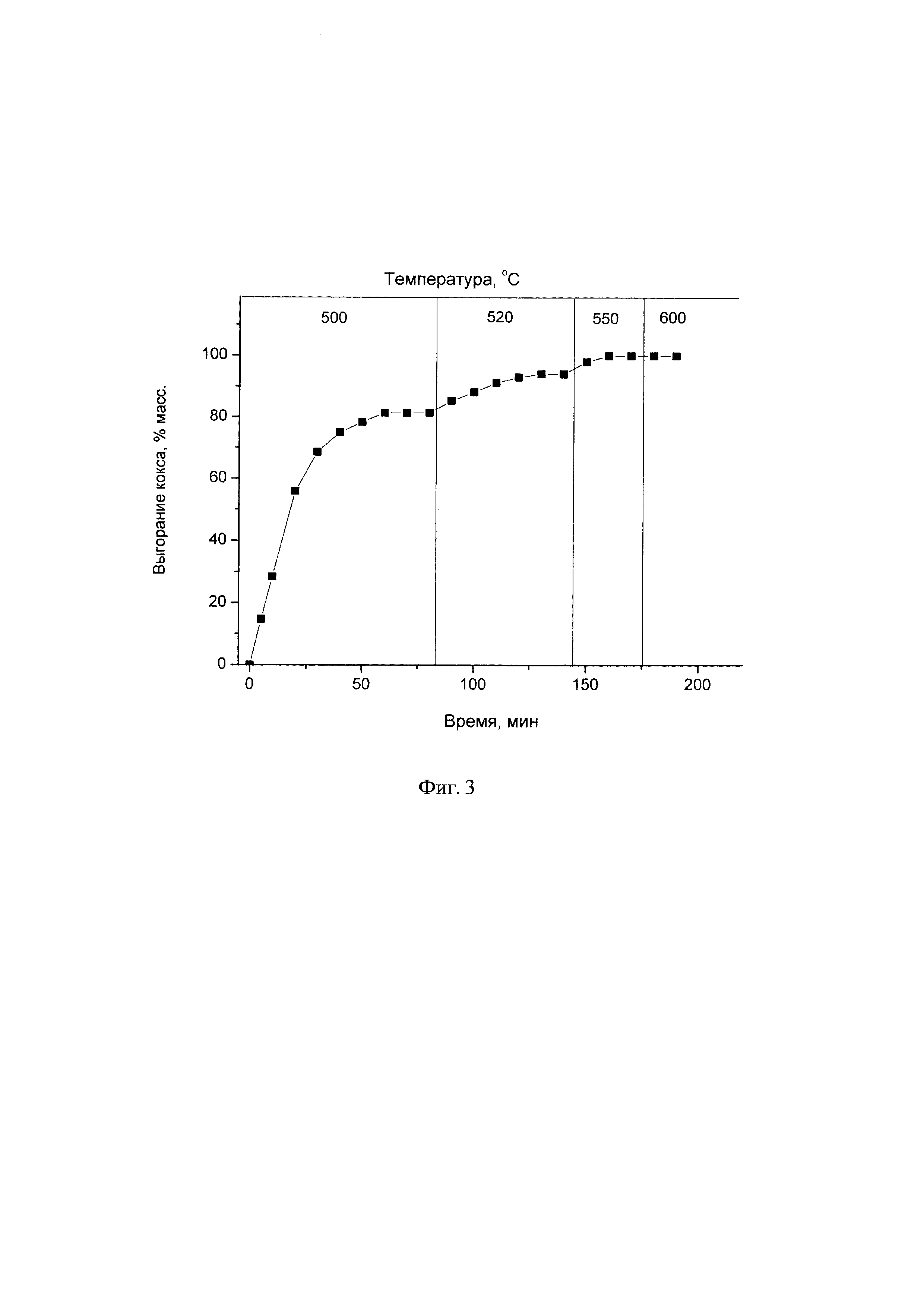

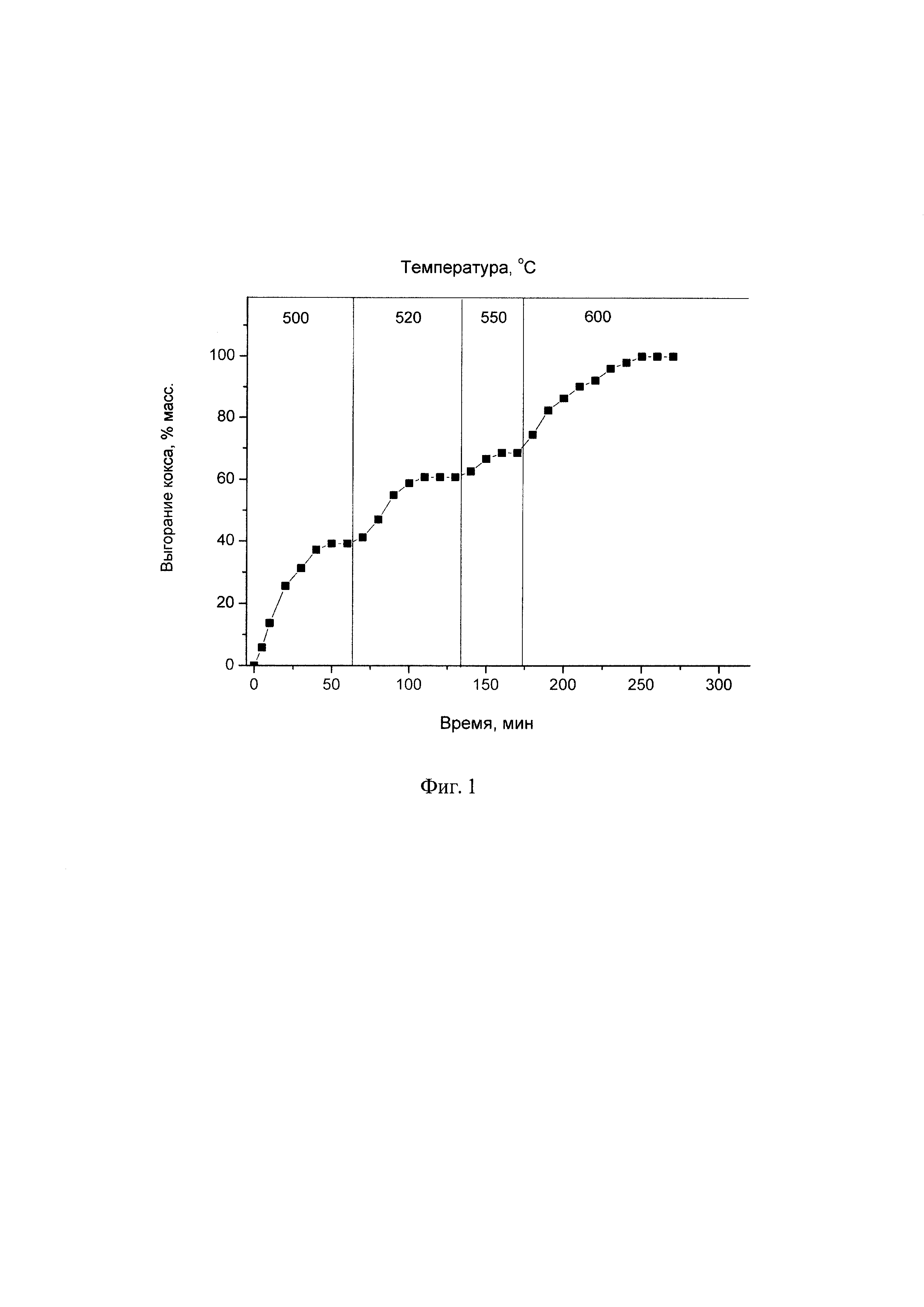

Сущность предлагаемого способа и его практическая применимость иллюстрируется нижеприведенными примерами. Примеры №№1-20 описывают приготовление носителя для катализаторов переработки углеводородного сырья по прототипу (пример №1) и по предлагаемому способу (примеры №№2-20), и показывают изменение текстурных характеристик получаемого оксида алюминия в зависимости от состава композиции и условий обработки. Характеристики носителей дополнительно представлены в таблице 1. Для иллюстрации достижимости поставленной цели - снижения температуры выгорания кокса, образующегося на цеолитсодержащем носителя катализатора и увеличения полноты его выгорания, приведены примеры №№21-23 и Фиг. 1-3. Пример №21 (Фиг. 1) показывает глубину выгорания кокса, образующегося на цеолитсодержащем носителе, приготовленного аналогично прототипу, а примеры №№22 и 23 (Фиг. 2 и 3) иллюстрируют выгорание кокса на предлагаемом цеолитсодержащем носителе.

Пример 1 (для сравнения).

Носитель для катализатора готовят подобно его приготовлению по прототипу. Для приготовления носителя применяют пасту гидроксида алюминия с влажностью 30%. Пасту гидроксида алюминия в количестве 43 г смешивают с 70 г цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 91, и добавляют раствор 57% азотной кислоты в качестве пептизатора до получения кислотного модуля Мк=0,05. Смесь формуют на экструдере в черенки с диаметром 3-4 мм и длиной 5-7 мм, сушат на воздухе в течение 10 часов и прокаливают в токе воздуха при температуре 500°С в течение 4 часов. Полученные гранулы носителя имеют прочностью на раздавливание по образующей 5,1 МПа и удельную поверхностью 340 м2/г и содержат 30% мас. γ-Аl2O3 и 70% цеолита.

Пример 2.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия непрерывного осаждения с величиной ОКР равной 40  в направлении [020] и суммарной влажностью 80%. В смеситель с Z-образными лопастями загружают 3000 г пасты гидроксида алюминия и при постоянном перемешивании добавляют 19,1 мл раствора 69% азотной кислоты. После перемешивания пластифицированной массы в течение 15 минут к гидроксиду добавляют 1400 г порошка кристаллического ферроалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 96 и содержащего 0,5% мас. железа. Полученную массу с суммарной влажности 50% формуют на экструдере в черенки с диаметром 3-4 мм и длиной 5-7 мм. Экструдаты выдерживают на воздухе в течение 10 часов, сушат при температуре 110°С в течение 4 часов и прокаливают при 500°С в течение 4 часов. Полученные гранулы экструдатов содержат 30% мас. γ-Аl2O3 и 70% цеолита, гранулы имеют прочностью на раздавливание по образующей 7,1 МПа и удельную поверхностью 340 м2/г.

в направлении [020] и суммарной влажностью 80%. В смеситель с Z-образными лопастями загружают 3000 г пасты гидроксида алюминия и при постоянном перемешивании добавляют 19,1 мл раствора 69% азотной кислоты. После перемешивания пластифицированной массы в течение 15 минут к гидроксиду добавляют 1400 г порошка кристаллического ферроалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 96 и содержащего 0,5% мас. железа. Полученную массу с суммарной влажности 50% формуют на экструдере в черенки с диаметром 3-4 мм и длиной 5-7 мм. Экструдаты выдерживают на воздухе в течение 10 часов, сушат при температуре 110°С в течение 4 часов и прокаливают при 500°С в течение 4 часов. Полученные гранулы экструдатов содержат 30% мас. γ-Аl2O3 и 70% цеолита, гранулы имеют прочностью на раздавливание по образующей 7,1 МПа и удельную поверхностью 340 м2/г.

Пример 3.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия непрерывного осаждения с величиной ОКР равной 40  в направлении [020] и суммарной влажностью 75%. В смеситель с Z-образными лопастями загружают 2000 г пасты гидроксида алюминия и при постоянном перемешивании добавляют 222 мл 69% азотной кислоты. После перемешивания пластифицированной массы в течение 15 минут к гидроксиду добавляют при постоянном перемешивании 4000 г порошка смесевого гидроксида алюминия, полученного после сушки влажной лепешки смесевого гидроксида алюминия при 110°С до влажности менее 25% и размола его на шаровой мельнице до частиц с размером менее 50 мкм. Через 30 минут перемешивания в полученную пластифицированную массу гидроксида алюминия вводят 10500 г порошка кристаллического феррогаллийалюмосиликата со структурой цеолита ZSM-11 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 105 и содержащего 0,4% мас. железа и 0,1% галлия. Полученную пластифицированную массу гидроксида алюминия с суммарной влажностью 50% экструдируют в гранулы диаметром 5-7 мм и длиной 7-10 мм. Экструдированные гранулы выдерживают на воздухе при комнатной температуре в течение 10 часов, сушат при 110°С в течение 4-х часов и прокаливают в токе воздуха при объемной скорости подачи 500 ч-1 при температуре 550°С в течение 2-х часов. Полученные гранулы экструдатов содержат 25% мас. γ-Аl2O3 и 75% цеолита, гранулы обладает прочностью на раздавливание по образующей 4,8 МПа и удельной поверхностью 350 м2/г.

в направлении [020] и суммарной влажностью 75%. В смеситель с Z-образными лопастями загружают 2000 г пасты гидроксида алюминия и при постоянном перемешивании добавляют 222 мл 69% азотной кислоты. После перемешивания пластифицированной массы в течение 15 минут к гидроксиду добавляют при постоянном перемешивании 4000 г порошка смесевого гидроксида алюминия, полученного после сушки влажной лепешки смесевого гидроксида алюминия при 110°С до влажности менее 25% и размола его на шаровой мельнице до частиц с размером менее 50 мкм. Через 30 минут перемешивания в полученную пластифицированную массу гидроксида алюминия вводят 10500 г порошка кристаллического феррогаллийалюмосиликата со структурой цеолита ZSM-11 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 105 и содержащего 0,4% мас. железа и 0,1% галлия. Полученную пластифицированную массу гидроксида алюминия с суммарной влажностью 50% экструдируют в гранулы диаметром 5-7 мм и длиной 7-10 мм. Экструдированные гранулы выдерживают на воздухе при комнатной температуре в течение 10 часов, сушат при 110°С в течение 4-х часов и прокаливают в токе воздуха при объемной скорости подачи 500 ч-1 при температуре 550°С в течение 2-х часов. Полученные гранулы экструдатов содержат 25% мас. γ-Аl2O3 и 75% цеолита, гранулы обладает прочностью на раздавливание по образующей 4,8 МПа и удельной поверхностью 350 м2/г.

Пример 4.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия смесевого осаждения при соотношении гидроксида алюминия холодного осаждения и горячего 1:1 с величинами ОКР для направления [020] равными 40  и 100

и 100  соответственно. Смесевой гидроксид алюминия высушивают при 110°С до суммарной влажности 25% и размалывают на шаровой мельнице до порошкообразного состояния с размером частиц не более 50 мкм. Полученный порошок гидроксида алюминия в количестве 10,0 кг последовательно смешивают с 27,0 л деионизированной воды, 382 мл раствора 69% азотной кислоты до получения Мк=0,08, с 2,25 кг порошка крахмала и с 400 г порошка кристаллического ферроалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 38 и содержащего 0,1% мас. железа. Стадию пластификации и смешивания с порошком цеолита осуществляют при температуре 28°С до содержания в массе 190 г Аl2O3/кг смеси. Полученную массу пластифицированного гидроксида алюминия выдерживают в течение 24 часов при температуре 22°С и формуют в сферические гранулы в углеводородной жидкости с последующей нейтрализацией в 15% водном растворе аммиака. Полученные гранулы провяливают на воздухе при температуре 20°С в течение 24 часов, затем сушат при 110°С в течение 2 часов и прокаливают при температуре 600°С в течение 4 часов в токе сухого воздуха с объемной скоростью подачи 600 ч-1. Полученные сферические гранулы носителя на основе γ-Аl2O3 имеют диаметр 1,4-1,8 мм, прочность на раздавливание 25 МПа, удельную поверхность 230 м2/г, средний диаметром пор оксида алюминия 65

соответственно. Смесевой гидроксид алюминия высушивают при 110°С до суммарной влажности 25% и размалывают на шаровой мельнице до порошкообразного состояния с размером частиц не более 50 мкм. Полученный порошок гидроксида алюминия в количестве 10,0 кг последовательно смешивают с 27,0 л деионизированной воды, 382 мл раствора 69% азотной кислоты до получения Мк=0,08, с 2,25 кг порошка крахмала и с 400 г порошка кристаллического ферроалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 38 и содержащего 0,1% мас. железа. Стадию пластификации и смешивания с порошком цеолита осуществляют при температуре 28°С до содержания в массе 190 г Аl2O3/кг смеси. Полученную массу пластифицированного гидроксида алюминия выдерживают в течение 24 часов при температуре 22°С и формуют в сферические гранулы в углеводородной жидкости с последующей нейтрализацией в 15% водном растворе аммиака. Полученные гранулы провяливают на воздухе при температуре 20°С в течение 24 часов, затем сушат при 110°С в течение 2 часов и прокаливают при температуре 600°С в течение 4 часов в токе сухого воздуха с объемной скоростью подачи 600 ч-1. Полученные сферические гранулы носителя на основе γ-Аl2O3 имеют диаметр 1,4-1,8 мм, прочность на раздавливание 25 МПа, удельную поверхность 230 м2/г, средний диаметром пор оксида алюминия 65  с объемом пор 0,6 см3/г и содержат 5% мас. цеолита.

с объемом пор 0,6 см3/г и содержат 5% мас. цеолита.

Пример 5.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия непрерывного осаждения с величиной ОКР для направления [020] равной 40  и суммарной влажностью 85%. Гидроксид алюминия в количестве 500 г пластифицируют при температуре 20°С смесью кислот, добавляя 3,8 мл 69% азотной кислоты и 3,6 мл 46% уксусной кислоты из расчета получения суммарной величины Мк=0,12 и смешивают с 8,3 г порошка кристаллического ферроагаллийалюмосиликата со структурой цеолита ZSM-11 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 61 и содержащего 0,1% мас. железа и 0,3% галлия. Гранулирование полученной смеси в сферические гранулы осуществляют жидкостным методом в керосиновой фракции, а твердение и нейтрализацию гранул проводят в 18% водном растворе аммиака. Полученные гранулы сушат при температуре 110°С в течение 2 часов и прокаливают в токе сухого воздуха с объемной скоростью 1000 ч-1 при температуре 550°С в течение 4 часов. Полученные сферические гранулы носителя на основе γ-Аl2O3 имеют диаметр 1,6-2,0 мм, прочность на раздавливание 20 МПа, удельную поверхность 240 м2/г, средний диаметр пор оксида алюминия 65

и суммарной влажностью 85%. Гидроксид алюминия в количестве 500 г пластифицируют при температуре 20°С смесью кислот, добавляя 3,8 мл 69% азотной кислоты и 3,6 мл 46% уксусной кислоты из расчета получения суммарной величины Мк=0,12 и смешивают с 8,3 г порошка кристаллического ферроагаллийалюмосиликата со структурой цеолита ZSM-11 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 61 и содержащего 0,1% мас. железа и 0,3% галлия. Гранулирование полученной смеси в сферические гранулы осуществляют жидкостным методом в керосиновой фракции, а твердение и нейтрализацию гранул проводят в 18% водном растворе аммиака. Полученные гранулы сушат при температуре 110°С в течение 2 часов и прокаливают в токе сухого воздуха с объемной скоростью 1000 ч-1 при температуре 550°С в течение 4 часов. Полученные сферические гранулы носителя на основе γ-Аl2O3 имеют диаметр 1,6-2,0 мм, прочность на раздавливание 20 МПа, удельную поверхность 240 м2/г, средний диаметр пор оксида алюминия 65  и содержат 10% мас. цеолита.

и содержат 10% мас. цеолита.

Пример 6.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия непрерывного осаждения с величиной ОКР равной 40  в направлении [020] и суммарной влажностью 80%. Пасту гидроксида алюминия в количестве 500 г пластифицируют 5,4 мл 69% азотной кислотой из расчета получения Мк=0,08. Полученную тиксотропную массу гидроксида алюминия смешивают с 17,7 г порошка кристаллического ферроалюмосиликата со структурой цеолита ZSM-5 в катионной Na-форме, имеющего мольное отношение SiO2/Al2O3=310 и содержащего 1,5% мас. железа, и с 10 г древесной муки. Полученную пластифицированную массу гидроксида алюминия формуют методом жидкостной формовки с последующей нейтрализацией в 20% водном растворе аммиака. Сформованные гранулы провяливают на воздухе при температуре 20°С в течение 24 часов, затем сушат при 110°С в течение 2 часов и прокаливают при температуре 650°С в течение 4 часов в токе сухого воздуха с объемной скоростью подачи 600 ч-1. Полученные сферические гранулы носителя на основе γ-Аl2O3 содержат 15% мас. цеолита, имеют диаметр 1,6-1,9 мм, прочность на раздавливание 17 МПа, удельную поверхность 260 м2/г и средний диаметр пор оксида алюминия 75

в направлении [020] и суммарной влажностью 80%. Пасту гидроксида алюминия в количестве 500 г пластифицируют 5,4 мл 69% азотной кислотой из расчета получения Мк=0,08. Полученную тиксотропную массу гидроксида алюминия смешивают с 17,7 г порошка кристаллического ферроалюмосиликата со структурой цеолита ZSM-5 в катионной Na-форме, имеющего мольное отношение SiO2/Al2O3=310 и содержащего 1,5% мас. железа, и с 10 г древесной муки. Полученную пластифицированную массу гидроксида алюминия формуют методом жидкостной формовки с последующей нейтрализацией в 20% водном растворе аммиака. Сформованные гранулы провяливают на воздухе при температуре 20°С в течение 24 часов, затем сушат при 110°С в течение 2 часов и прокаливают при температуре 650°С в течение 4 часов в токе сухого воздуха с объемной скоростью подачи 600 ч-1. Полученные сферические гранулы носителя на основе γ-Аl2O3 содержат 15% мас. цеолита, имеют диаметр 1,6-1,9 мм, прочность на раздавливание 17 МПа, удельную поверхность 260 м2/г и средний диаметр пор оксида алюминия 75  .

.

Пример 7.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия однопоточного осаждения с величиной ОКР в направлении [020] равной 50  и суммарной влажностью 74%. Данный гидроксид в количестве 250 г пластифицируют 5,4 мл 30% соляной кислотой. Затем в течение 20 минут к гидроксиду алюминия добавляют при постоянном перемешивании 16,3 г порошка кристаллического ферроалюмосиликата со структурой цеолита ZSM-11 в катионной Na-форме, имеющего мольное отношение SiO2/Al2O3 = 88 и содержащего 0,1% мас. железа, и 20 г порообразующей добавки в виде крахмала. Полученную смесь формуют в сферические гранулы в углеводородной жидкости с последующей нейтрализацией в 20% водном растворе аммиака. Сформованные гранулы сушат на воздухе, затем при температуре 120°С в течение 4 часов и прокаливают при температуре 550°С в течение 2 часов в токе воздуха. Полученные сферические гранулы оксида алюминия содержат 20% мас. цеолита и имеют удельную поверхность 240 м2/г, прочность на раздавливание 16 МПа, объем пор ~0,70 см3/г при среднем диаметре пор 80

и суммарной влажностью 74%. Данный гидроксид в количестве 250 г пластифицируют 5,4 мл 30% соляной кислотой. Затем в течение 20 минут к гидроксиду алюминия добавляют при постоянном перемешивании 16,3 г порошка кристаллического ферроалюмосиликата со структурой цеолита ZSM-11 в катионной Na-форме, имеющего мольное отношение SiO2/Al2O3 = 88 и содержащего 0,1% мас. железа, и 20 г порообразующей добавки в виде крахмала. Полученную смесь формуют в сферические гранулы в углеводородной жидкости с последующей нейтрализацией в 20% водном растворе аммиака. Сформованные гранулы сушат на воздухе, затем при температуре 120°С в течение 4 часов и прокаливают при температуре 550°С в течение 2 часов в токе воздуха. Полученные сферические гранулы оксида алюминия содержат 20% мас. цеолита и имеют удельную поверхность 240 м2/г, прочность на раздавливание 16 МПа, объем пор ~0,70 см3/г при среднем диаметре пор 80  .

.

Пример 8.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия холодного смесевого осаждения с величиной ОКР для направления [020] равный 60  и суммарной влажностью 80%. Гидроксид алюминия в количестве 1000 г пластифицируют при температуре 22°С органической кислотой - раствором 56,5 г лимонной кислоты в 45 мл воды из расчета получения Мк=0,15. Полученную тиксотропную массу гидроксида алюминия смешивают с раствором 2,6 г тартрата олова в 30 мл воды и 35,3 г порошка кристаллического ферроалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Аl2O3 = 86 и содержащего 0,4% мас. железа. Гранулирование полученной смеси в сферические гранулы осуществляют жидкостным методом в керосиновой фракции, а нейтрализацию гранул проводят в 15% водном растворе аммиака. Сформованные гранулы провяливают на воздухе в течение 4 часов, сушат при температуре 110°С в течение 2 часов и прокаливают при 500°С в токе воздуха при объемной скорости подачи 1000 ч-1 в течение 2 часов. Полученные сферические гранулы носителя на основе γ-Аl2O3 имеют удельную поверхность 230 м2/г, диаметр 1,6-1,8 мм, прочность на раздавливание 20 МПа, средний диаметр пор оксида алюминия 70

и суммарной влажностью 80%. Гидроксид алюминия в количестве 1000 г пластифицируют при температуре 22°С органической кислотой - раствором 56,5 г лимонной кислоты в 45 мл воды из расчета получения Мк=0,15. Полученную тиксотропную массу гидроксида алюминия смешивают с раствором 2,6 г тартрата олова в 30 мл воды и 35,3 г порошка кристаллического ферроалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Аl2O3 = 86 и содержащего 0,4% мас. железа. Гранулирование полученной смеси в сферические гранулы осуществляют жидкостным методом в керосиновой фракции, а нейтрализацию гранул проводят в 15% водном растворе аммиака. Сформованные гранулы провяливают на воздухе в течение 4 часов, сушат при температуре 110°С в течение 2 часов и прокаливают при 500°С в токе воздуха при объемной скорости подачи 1000 ч-1 в течение 2 часов. Полученные сферические гранулы носителя на основе γ-Аl2O3 имеют удельную поверхность 230 м2/г, диаметр 1,6-1,8 мм, прочность на раздавливание 20 МПа, средний диаметр пор оксида алюминия 70  и содержат 15% мас. цеолита и 0,5% олова.

и содержат 15% мас. цеолита и 0,5% олова.

Пример 9.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия однопоточного осаждения с величиной ОКР для направления [020] равной 50  и суммарной влажностью 73%. Гидроксид алюминия в количестве 1000 г пластифицируют раствором 31 г щавелевой кислоты в 124 мл воды при 45°С из расчета получения Мк=0,13. Полученную тиксотропную массу смешивают с 0,45 г тетрахлорида олова пятиводного в 5 мл воды и с 30 г порошка кристаллического феррогаллийалюмо силиката со структурой цеолита ZSM-11 в катион-декатионированной HNa-форме, имеющего мольное отношение SiO2/Al2O3 = 320 и содержащего 1,1% мас. железа и 1,5% галлия. Гранулирование полученной смеси осуществляют углеводородным методом в углеводородной жидкости, а нейтрализацию сформованных гранул проводят в 18% водном растворе аммиака. Полученные гранулы выдерживают на воздухе в течение 10 часов, сушат при температуре 110°С в течение 4 часов и прокаливают при температуре 600°С в токе сухого воздуха при скорости подачи 1000 ч-1 в течение 2 часов. Полученные сферические гранулы носителя на основе γ-Аl2O3 имеют диаметр 1,6-1,9 мм, прочность на раздавливание 25 МПа, удельную поверхность 250 м2/г и содержат 10% мас. цеолита и 0,05% олова.

и суммарной влажностью 73%. Гидроксид алюминия в количестве 1000 г пластифицируют раствором 31 г щавелевой кислоты в 124 мл воды при 45°С из расчета получения Мк=0,13. Полученную тиксотропную массу смешивают с 0,45 г тетрахлорида олова пятиводного в 5 мл воды и с 30 г порошка кристаллического феррогаллийалюмо силиката со структурой цеолита ZSM-11 в катион-декатионированной HNa-форме, имеющего мольное отношение SiO2/Al2O3 = 320 и содержащего 1,1% мас. железа и 1,5% галлия. Гранулирование полученной смеси осуществляют углеводородным методом в углеводородной жидкости, а нейтрализацию сформованных гранул проводят в 18% водном растворе аммиака. Полученные гранулы выдерживают на воздухе в течение 10 часов, сушат при температуре 110°С в течение 4 часов и прокаливают при температуре 600°С в токе сухого воздуха при скорости подачи 1000 ч-1 в течение 2 часов. Полученные сферические гранулы носителя на основе γ-Аl2O3 имеют диаметр 1,6-1,9 мм, прочность на раздавливание 25 МПа, удельную поверхность 250 м2/г и содержат 10% мас. цеолита и 0,05% олова.

Пример 10.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия смесевого осаждения при соотношении гидроксида алюминия холодного осаждения и горячего 1:1 с величинами ОКР для направления [020] равной 40  и 100

и 100  соответственно. Смесевой гидроксид алюминия высушивают при 110°С до суммарной влажности 25%, размалывают на шаровой мельнице до порошкообразного состояния с размером частиц не более 50 мкм. Полученный порошок гидроксида алюминия в количестве 3,0 кг помещают в смеситель с Z-образными лопастями и смешивают при с 1,5 кг порошка кристаллического феррогаллийалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3=145 и содержащего 0,2% мас. железа и 0,6% галлия. К полученной смеси порошков добавляют при постоянном перемешивании раствор азотной кислоты, содержащий 114 мл 69% азотной кислоты для получения кислотного модуля равного 0,08 и 1930 мл воды. Полученную массу перемешивают в течение 20 минут и добавляют раствор 66 г тетрахлорида олова пятиводного в 400 мл воды. Смесь с суммарной влажностью 46% формуют в экструдаты диаметром 4-5 мм и длиной 5-8 мм. Гранулы выдерживают на воздухе в течение 10 часов и сушат при температуре 120°С в течение 4 часов. Прокаливание гранул проводят при температуре 550°С в токе сухого воздуха при его объемной скорости подачи 1000 ч-1 в течение 4 часов. Полученные гранулы экструдатов на основе γ-Аl2O3 содержат 40% мас. цеолита, 0,6% олова и 0,4% хлора, гранулы обладают прочностью на раздавливание по образующей 8,9 МПа и удельной поверхностью 310 м2/г.

соответственно. Смесевой гидроксид алюминия высушивают при 110°С до суммарной влажности 25%, размалывают на шаровой мельнице до порошкообразного состояния с размером частиц не более 50 мкм. Полученный порошок гидроксида алюминия в количестве 3,0 кг помещают в смеситель с Z-образными лопастями и смешивают при с 1,5 кг порошка кристаллического феррогаллийалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3=145 и содержащего 0,2% мас. железа и 0,6% галлия. К полученной смеси порошков добавляют при постоянном перемешивании раствор азотной кислоты, содержащий 114 мл 69% азотной кислоты для получения кислотного модуля равного 0,08 и 1930 мл воды. Полученную массу перемешивают в течение 20 минут и добавляют раствор 66 г тетрахлорида олова пятиводного в 400 мл воды. Смесь с суммарной влажностью 46% формуют в экструдаты диаметром 4-5 мм и длиной 5-8 мм. Гранулы выдерживают на воздухе в течение 10 часов и сушат при температуре 120°С в течение 4 часов. Прокаливание гранул проводят при температуре 550°С в токе сухого воздуха при его объемной скорости подачи 1000 ч-1 в течение 4 часов. Полученные гранулы экструдатов на основе γ-Аl2O3 содержат 40% мас. цеолита, 0,6% олова и 0,4% хлора, гранулы обладают прочностью на раздавливание по образующей 8,9 МПа и удельной поверхностью 310 м2/г.

Пример 11.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия однопоточного осаждения с суммарной влажностью 75% и величиной ОКР для направления [020] равной 30  . Гидроксид алюминия в количестве 1000 г пластифицируют 36 мл раствора 46% уксусной кислоты из расчета получения Мк=0,12 при температуре 20°С и смешивают с 6,25 г древесной муки, 28 г порошка кристаллического феррогаллийалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 92 и содержащего 0,3% мас. железа и 0,1% галлия, и с раствором 2,5 г тетрахлорида олова пятиводного в 10 мл воды. Полученную жидкотекучую тиксотропную смесь формуют методом жидкостной формовки в углеводородной жидкости в сферические гранулы и нейтрализуют их в 18% водном растворе аммиака. Сформованные гранулы провяливают на воздухе в течение 24 часов, сушат при температуре 120°С в течение 4 часов и прокаливают при температуре 550°С в течение 2 часов в токе воздуха с объемной скоростью подачи 500 ч-1. Полученные сферические гранулы носителя на основе γ-Аl2O3 имеют диаметр 1,6-2,0 мм, прочность на раздавливание 25 МПа, удельную поверхность 220 м2/г и содержат 10% мас. цеолита, 0,3% олова и 0,1% хлора. Пористая структура оксида алюминия имеет объемом пор 0,7 см3/г со средним диаметром 70

. Гидроксид алюминия в количестве 1000 г пластифицируют 36 мл раствора 46% уксусной кислоты из расчета получения Мк=0,12 при температуре 20°С и смешивают с 6,25 г древесной муки, 28 г порошка кристаллического феррогаллийалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 92 и содержащего 0,3% мас. железа и 0,1% галлия, и с раствором 2,5 г тетрахлорида олова пятиводного в 10 мл воды. Полученную жидкотекучую тиксотропную смесь формуют методом жидкостной формовки в углеводородной жидкости в сферические гранулы и нейтрализуют их в 18% водном растворе аммиака. Сформованные гранулы провяливают на воздухе в течение 24 часов, сушат при температуре 120°С в течение 4 часов и прокаливают при температуре 550°С в течение 2 часов в токе воздуха с объемной скоростью подачи 500 ч-1. Полученные сферические гранулы носителя на основе γ-Аl2O3 имеют диаметр 1,6-2,0 мм, прочность на раздавливание 25 МПа, удельную поверхность 220 м2/г и содержат 10% мас. цеолита, 0,3% олова и 0,1% хлора. Пористая структура оксида алюминия имеет объемом пор 0,7 см3/г со средним диаметром 70  .

.

Пример 12.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия непрерывного осаждения с величиной ОКР в 40  для направления [020] и суммарной влажностью 79%. Пасту данного гидроксида алюминия в количестве 500 г пептизируют при температуре 25°С 6,7 мл раствора 69% азотной кислоты из расчета получения кислотного модуля (Мк - мольное отношение кислоты к оксиду алюминия в гидроксиде) Мк=0,10 и смешивают с раствором 0,7 г тартрата олова в 20 мл воды, 27 г порошка крахмала и 1,1 г порошка кристаллического ферроалюмосиликата со структурой цеолита ZSM-5 в катионной Na-форме, имеющего мольное отношение SiO2/Al2O3 = 88 и содержащего 0,1% мас. железа. Полученную жидкотекучую тиксотропную смесь формуют методом капельной формовки в углеводородной жидкости в сферические гранулы и нейтрализуют их в 20% водном растворе аммиака. Сформованные гранулы провяливают на воздухе в течение 10 часов и сушат первоначально при температуре 60°С в течение 2-х часов, а затем при температуре 110°С в течение 4 часов, после чего их прокаливают в течение 3 часов при температуре 550°С в токе сухого воздуха с объемной скоростью подачи 1000 ч-1. Полученные гранулы γ-Аl2O3 размером 1,6-1,8 мм имеют прочность на раздавливание 18 МПа, удельную поверхность 210 м2/г, мо но дисперсную пористую структуру со средним диаметром пор 90

для направления [020] и суммарной влажностью 79%. Пасту данного гидроксида алюминия в количестве 500 г пептизируют при температуре 25°С 6,7 мл раствора 69% азотной кислоты из расчета получения кислотного модуля (Мк - мольное отношение кислоты к оксиду алюминия в гидроксиде) Мк=0,10 и смешивают с раствором 0,7 г тартрата олова в 20 мл воды, 27 г порошка крахмала и 1,1 г порошка кристаллического ферроалюмосиликата со структурой цеолита ZSM-5 в катионной Na-форме, имеющего мольное отношение SiO2/Al2O3 = 88 и содержащего 0,1% мас. железа. Полученную жидкотекучую тиксотропную смесь формуют методом капельной формовки в углеводородной жидкости в сферические гранулы и нейтрализуют их в 20% водном растворе аммиака. Сформованные гранулы провяливают на воздухе в течение 10 часов и сушат первоначально при температуре 60°С в течение 2-х часов, а затем при температуре 110°С в течение 4 часов, после чего их прокаливают в течение 3 часов при температуре 550°С в токе сухого воздуха с объемной скоростью подачи 1000 ч-1. Полученные гранулы γ-Аl2O3 размером 1,6-1,8 мм имеют прочность на раздавливание 18 МПа, удельную поверхность 210 м2/г, мо но дисперсную пористую структуру со средним диаметром пор 90  и объемом пор 0,55 см3/г, и содержат 1% мас. цеолита и 0,3% олова.

и объемом пор 0,55 см3/г, и содержат 1% мас. цеолита и 0,3% олова.

Пример 13.

Используют сырье по примеру 7. 500 г гидроксида пластифицируют при температуре 20°С добавляя 6,75 мл 30% соляной кислоты и 7,9 мл 46% уксусной кислоты из расчета получения суммарной величины Мк=0,10 и смешивают с 15 г порошка феррогаллийалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 212 и содержащего 0,6% мас. железа и 1,1% галлия, с 2,2 г тетрахлорида олова пятиводного в 10 мл воды и со смесью порообразующих добавок, состоящей из 3,25 г древесной муки и 13 г крахмала. Гранулирование полученной смеси осуществляют углеводородным методом в углеводородной жидкости, а нейтрализацию сформованных гранул проводят в 20% водном растворе аммиака. Сформованные гранулы выдерживают на воздухе в течение 10 часов, сушат при температуре 110°С в течение 4 часов и прокаливают при температуре 600°С в токе сухого воздуха при скорости подачи 1000 ч-1 в течение 2 часов. Полученные сферические гранулы носителя на основе γ-Аl2O3 содержат 10% мас. цеолита, 0,5% олова и 0,5% хлора, гранулы имеют диаметр 1,6-1,9 мм, прочность на раздавливание 25 МПа и удельную поверхность 250 м2/г и средний диаметр пор оксида алюминия 65  .

.

Пример 14.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия непрерывного осаждения с величиной ОКР равной 50  в направлении [020] и суммарной влажностью 70%. В смеситель с Z-образными лопастями загружают 300 г пасты гидроксида алюминия и при постоянном перемешивании добавляют 19,8 мл 69% азотной кислоты. После перемешивания пластифицированной массы в течение 15 минут к массе добавляют при постоянном перемешивании 400 г порошка гидроксида алюминия, полученного после сушки влажной лепешки гидроксида алюминия при 110°С до влажности 25% и размола его на шаровой мельнице до частиц с размером менее 50 мкм. Через 30 минут перемешивания в полученную пластифицированную массу гидроксида алюминия вводят 43,3 г порошка кристаллического феррогаллийалюмосиликата со структурой цеолита ZSM-11 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 186 и содержащего 1,2% масс, железа и 0,3% галлия. После 15 минут перемешивания в пластифицированную кислотой массу добавляют 4,0 г тетрахлорида олова пятиводного в 50 мл воды, 28,9 г соединения циркония, содержащего 30,6% циркония, и порообразующих реагентов в количестве 19,5 г древесной муки и 58,5 г крахмала. После 30 минутного перемешивания смесь с влажностью 45% экструдируют в гранулы диаметром 5-7 мм и длиной 5-7 мм и сразу же направляются на закатку в устройство типа «марумерайзера», где формуют в гранулы шаровидной формы диаметром 5-8 мм. Сферические гранулы выдерживают на воздухе при комнатной температуре в течение 10 часов, сушат при 110°С в течение 4-х часов и прокаливают в токе воздуха при объемной скорости подачи 500 ч-1 при температуре 650°С в течение 2-х часов. Полученные гранулы содержат 10% цеолита, 0,3% олова, 2,0% циркония и 0,1% хлора, гранулы обладает прочностью на раздавливание 5,1 МПа и удельной поверхностью 260 м2/г.

в направлении [020] и суммарной влажностью 70%. В смеситель с Z-образными лопастями загружают 300 г пасты гидроксида алюминия и при постоянном перемешивании добавляют 19,8 мл 69% азотной кислоты. После перемешивания пластифицированной массы в течение 15 минут к массе добавляют при постоянном перемешивании 400 г порошка гидроксида алюминия, полученного после сушки влажной лепешки гидроксида алюминия при 110°С до влажности 25% и размола его на шаровой мельнице до частиц с размером менее 50 мкм. Через 30 минут перемешивания в полученную пластифицированную массу гидроксида алюминия вводят 43,3 г порошка кристаллического феррогаллийалюмосиликата со структурой цеолита ZSM-11 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 186 и содержащего 1,2% масс, железа и 0,3% галлия. После 15 минут перемешивания в пластифицированную кислотой массу добавляют 4,0 г тетрахлорида олова пятиводного в 50 мл воды, 28,9 г соединения циркония, содержащего 30,6% циркония, и порообразующих реагентов в количестве 19,5 г древесной муки и 58,5 г крахмала. После 30 минутного перемешивания смесь с влажностью 45% экструдируют в гранулы диаметром 5-7 мм и длиной 5-7 мм и сразу же направляются на закатку в устройство типа «марумерайзера», где формуют в гранулы шаровидной формы диаметром 5-8 мм. Сферические гранулы выдерживают на воздухе при комнатной температуре в течение 10 часов, сушат при 110°С в течение 4-х часов и прокаливают в токе воздуха при объемной скорости подачи 500 ч-1 при температуре 650°С в течение 2-х часов. Полученные гранулы содержат 10% цеолита, 0,3% олова, 2,0% циркония и 0,1% хлора, гранулы обладает прочностью на раздавливание 5,1 МПа и удельной поверхностью 260 м2/г.

Пример 15.

В качестве сырья для приготовления носителя катализатора используют гидроксид алюминия непрерывного осаждения с величиной ОКР для направления [020] равной 40  и суммарной влажностью 85%. Гидроксид алюминия в количестве 500 г пластифицируют при температуре 20°С, добавляя 4,8 мл 69% азотной кислоты из расчета получения Мк=0,10 и смешивают с 8,3 г порошка ферроалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 82 и содержащего 0,6% масс. железа, и с 14,3 г соединения циркония, содержащего 30,6% циркония. Полученную смесь формуют в сферические гранулы методом капельной формовки в углеводородной жидкости, а нейтрализацию сформованных гранул проводят в 15% водном растворе аммиака. Сформованные гранулы провяливают на воздухе в течение 10 часов, сушат при температуре 110°С в течение 4 часов и прокаливают в течение 3 часов при температуре 600°С в токе сухого воздуха с объемной скоростью 600 ч-1. Полученные гранулы носителя γ-Аl2O3 размером 1,6-1,8 мм содержат 10% масс. цеолита и 5% циркония, гранулы обладают прочностью на раздавливание 20 МПа и удельной поверхностью 220 м2/г. Пористая структура оксида алюминия представлена порами со средним диаметром 90

и суммарной влажностью 85%. Гидроксид алюминия в количестве 500 г пластифицируют при температуре 20°С, добавляя 4,8 мл 69% азотной кислоты из расчета получения Мк=0,10 и смешивают с 8,3 г порошка ферроалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3 = 82 и содержащего 0,6% масс. железа, и с 14,3 г соединения циркония, содержащего 30,6% циркония. Полученную смесь формуют в сферические гранулы методом капельной формовки в углеводородной жидкости, а нейтрализацию сформованных гранул проводят в 15% водном растворе аммиака. Сформованные гранулы провяливают на воздухе в течение 10 часов, сушат при температуре 110°С в течение 4 часов и прокаливают в течение 3 часов при температуре 600°С в токе сухого воздуха с объемной скоростью 600 ч-1. Полученные гранулы носителя γ-Аl2O3 размером 1,6-1,8 мм содержат 10% масс. цеолита и 5% циркония, гранулы обладают прочностью на раздавливание 20 МПа и удельной поверхностью 220 м2/г. Пористая структура оксида алюминия представлена порами со средним диаметром 90  и объемом пор 0,6 см3/г.

и объемом пор 0,6 см3/г.

Пример 16.

Носитель готовят по примеру 7 с той разницей, что в качестве цеолита используют кристаллический феррогаллийалюмосиликат со структурой цеолита ZSM-11 в декатионированной Н-форме, имеющий мольное отношение SiO2/Al2O3 = 105 и содержащий 0,4% мас. железа и 0,1% галлия, а на стадии перемешивания гидроксида алюминия и цеолита к перемешиваемой смеси добавляют 7,8 мл 10% раствора нитрата свинца. Полученные сферические гранулы оксида алюминия содержат 20% мас. цеолита, 0,6% свинца и имеют удельную поверхность 240 м2/г, прочность на раздавливание 15 МПа, объем пор оксида алюминия 0,70 см3/г при среднем диаметре пор 80  .

.

Пример 17.

Носитель готовят по примеру 4 с той разницей, что в качестве цеолита используют кристаллический ферролюмосиликат со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющий мольное отношение SiO2/Al2O3 = 86 и содержащий 0,4% мас. железа, а на стадии перемешивания гидроксида алюминия и цеолита к перемешиваемой смеси добавляют раствор 192 г нитрата свинца в 0,6 л воды. Полученные сферические гранулы оксида алюминия содержат 5% мас. цеолита и 1,5% свинца и имеют удельную поверхность 230 м2/г.

Пример 18.

Прокаленные гранулы в виде экструдатов, содержащие 30% мас. γ-А12O3 и 70% ферроалюмосиликата со структурой цеолита ZSM-5, имеющего мольное отношение SiO2/Al2O3 = 96 и содержащего 0,5% мас. железа, готовят по примеру 2. Охлажденные гранулы в количестве 500 г обрабатывают в течение 2 ч при перемешивании и температуре 60°С 1400 мл водного раствора, содержащего 31 г дигидрата щавелевой кислоты, 21 г соляной кислоты и 9 г пентагидрата хлорида олова (IV), после чего смесь декантируют, гранулы катализатора провяливают на воздухе в течение 10 часов, сушат при температуре 120°С в течение 2 часов и прокаливают при 500°С в течение 2 часов. Полученный носитель содержит 70% цеолита, 0,4% олова, 0,3% хлора и имеет удельную поверхность 340 м2/г.

Пример 19.

Прокаленные гранулы в виде сфер, содержащие 15% мас. ферроалюмосиликата со структурой цеолита ZSM-5, имеющего мольное отношение SiO2/Al2O3 = 38 и содержащего 0,1% мас. железа готовят по примеру 6. Охлажденные гранулы в количестве 100 г обрабатывают в течении 1 ч при температуре 20°С и перемешивании 150 мл раствора 1,1% соляной кислоты, после чего смесь декантируют, гранулы катализатора провяливают на воздухе в течение 8 часов, сушат при температуре 110°С в течение 2 часов и прокаливают при 500°С в течение 2 часов. Полученный носитель содержит 15% цеолита, 1,5% хлора и имеет удельную поверхность 240 м2/г.

Пример 20.

Прокаленные гранулы в виде сфер, содержащие 10% мас. феррогаллийалюмосиликата со структурой цеолита ZSM-11, имеющего мольное отношение SiO2/Al2O3 = 61 и содержащего 0,1% мас. железа и 0,3% галлия, готовят по примеру 5. Охлажденные гранулы в количестве 50 г пропитывают в течении 2 ч при температуре 20°С и перемешивании 100 мл раствора 1% азотной кислоты, содержащего 0,5 г нитрата свинца, после чего смесь декантируют, гранулы катализатора провяливают на воздухе в течение 6 часов, сушат при температуре 110°С в течение 2 часов и прокаливают при 500°С в течение 2 часов. Полученный носитель содержит 10% цеолита, 0,5% свинца имеет удельную поверхность 250 м2/г.

Пример 21 (для сравнения).

Изучение процесса выжигания катализаторного кокса закоксованного образца осуществляют по контролю изменения массы 0,2 г образца в реакторе, близком к изотермическому. Выжигание кокса проводят путем контактирования с катализатором регенерирующего газа, содержащего 1,3% об. кислорода в смеси с азотом, которое осуществляют при атмосферном давлении, температуре 500-600°С и скорости подачи газа 50 л/ч.

Выжиганию кокса подвергают носитель примера 1, проработавший 15 ч как катализатор переработки углеводородной фракции С6-C8 и содержащий 5,1% мас. кокса.

Выжигание кокса начинают при постоянной температуре 500°С и ведут 60 мин до стабилизации массы образца катализатора; в результате окислительной обработки катализатора было удалено 39% от начального содержания кокса. После повышения температуры регенерации до 520°С и последующего выжигания кокса в течение 60 мин до стабилизации массы образца катализатора было удалено еще 22% от начального содержания кокса. При температуре 550°С было удалено еще 8% кокса. Остаточный кокс в количестве 31% от начального содержания кокса выгорел при температуре 600°С за 70 мин. Общее время выжигания кокса составило ~250 мин. Кривые потери массы образца во времени, за счет выгорания кокса в закоксованном катализаторе, представлены на Фиг. 1.

Пример 22.

Аналогичен примеру 21 с тем отличием, что выжиганию кокса подвергают носитель примера 2, проработавший 15 ч как катализатор переработки углеводородной фракции С6-С8 и содержащий 5,2% мас. кокса.

Выжигание кокса начинают при постоянной температуре 500°С и ведут 85 мин до стабилизации массы образца катализатора; в результате окислительной обработки катализатора было удалено 62% от начального содержания кокса. После повышения температуры регенерации до 520°С и последующего выжигания кокса в течение 75 мин до стабилизации массы образца катализатора было удалено еще 28% от начального содержания кокса. Остаточный кокс в количестве 10% от начального содержания кокса выгорел при температуре 550°С за 20 мин. Контрольное повышение температуры до 600°С не привело к дальнейшему изменению массы образца, что подтверждает полное удаление кокса при температуре 550°С. Общее время выжигания кокса составило ~180 мин. Кривые потери массы образца во времени, за счет выгорания кокса в закоксованном катализаторе, представлены на Фиг. 2.

Пример 23.

Аналогичен примеру 21 с тем отличием, что выжиганию кокса подвергают носитель примера 3, проработавший 100 ч как катализатор переработки углеводородной фракции С6-C8 и содержащий 10,2% мас. кокса.

Выжигание кокса начинают при постоянной температуре 500°С и ведут 80 мин до стабилизации массы образца катализатора; в результате окислительной обработки катализатора было удалено 81% от начального содержания кокса. После повышения температуры регенерации до 520°С и последующего выжигания кокса в течение 60 мин до стабилизации массы образца катализатора было удалено еще 13% от начального содержания кокса. Остаточный кокс в количестве 6% от начального содержания кокса выгорел при температуре 550°С за 20 мин. Контрольное повышение температуры до 600°С не привело к дальнейшему изменению массы образца, что подтверждает полное удаление кокса при температуре 550°С. Общее время выжигания кокса составило ~160 мин. Кривые потери массы образца во времени, за счет выгорания кокса в закоксованном катализаторе, представлены на Фиг. 3.

Как видно из приведенных примеров №№21-23 и Фиг. 1-3 предлагаемый носитель для катализатора переработки углеводородного сырья обладает способностью проводить удаление коксовых отложений с поверхности цеолитного компонента регенерируемого катализатора в более мягких условиях, заключающихся в снижении температуры полного выжигания кокса с 600°С до 550°С и сокращении общего времени регенерации.