Результат интеллектуальной деятельности: ОПРАВКА ПРОШИВНОГО СТАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

ОПРАВКА ПРОШИВНОГО СТАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к металлургии и может быть использовано в оправках для прошивки заготовок с получением полых гильз и их раскатки при производстве бесшовных стальных труб, а также иных высокотемпературных штамповых инструментах.

УРОВЕНЬ ТЕХНИКИ

Известно, что наиболее востребованными в различных отраслях промышленности являются бесшовные трубы из высоколегированных и хромистых нержавеющих сталей. Однако, оправки для прошивки заготовок с получением полых гильз из таких сталей имеют низкий ресурс.

Известна водоохлаждаемая оправка из легированной стали 40ХНМА, у которой рабочая часть наплавлена слоем тугоплавких карбидов толщиной 1,5…2,0 мм (АС №1491596, 1989). При прошивке заготовок из высоколегированных сталей Р6М5 и Р18 стойкость оправок составляет 10…15 проходов, что значительно выше стойкости оправок без наплавок. Однако, стойкость таких оправок при прошивке хромистых нержавеющих сталей не превышает 1-2-х проходов из-за недопустимости наружного водоохлаждения.

Известны оправки для прошивки заготовок бесшовных труб, изготовленные из легированной стали (RU 2446024, 2011, RU 2508173, 2014 г.). Для повышения стойкости оправки покрывают окислами железа, при этом, на поверхности оправок выполняют чередующиеся углубления и выступы, где формируется покрытие. Однако такие покрытия также быстро истираются и стойкость оправок увеличивается незначительно.

Имеется информация по оправкам из керамики для прошивки и раскатки стальных труб, (US 6202463 В1, опубл. 20.03.2001). В качестве вариантов, приведены конструкции оправок диаметрами 175 и 350 мм, как комбинированных с головной частью (носом) из окислов алюминия и циркония, карбида и нитрида кремния, так и полностью выполненных из них. При этом, в описании технология изготовления таких оправок не раскрыта. Попытки авторов настоящего изобретения изготовить такие оправки по известным технологиям не увенчались успехом, в связи с тем, что:

- большая и неравномерная усадка при спекании керамических прессовок больших габаритов приводит к пористости и возникновению трещин в спеченном изделии;

- горячее прессование керамических заготовок больших габаритов также не исключает поры, трещины, брак заготовок и недопустимо затратно;

- неразъемное соединение керамического носа к металлической основе с высокой механической прочностью известными методами, например, пайкой невозможно, т.к. не обеспечивается исключение трещин в стыке «керамика-металл». Причина известна широкому кругу специалистов - значительная разница в термическом изменении размеров, пластичности и механической прочности на растяжение керамики и металла.

Таким образом, приведенная в патенте US 6202463 информация не позволяет изготавливать работоспособные оправки с использованием керамики. В доступной литературе также отсутствует информация, описывающая изготовление оправок из керамики по патенту US 6202463.

Из уровня техники известна оправка для прошивки и раскатки стальных труб из кермета, содержащая карбид титана и металл, раскрытая в патенте JPH 09276910, опубл. 28.10.1997 (прототип). Оправка состоит из носа из кермета на основе карбида титана со связкой из никелевого сплава и корпуса из легированной стали. Нос получен спеканием смеси порошков карбида и металла и соединен с корпусом при помощи Т-образного металлического стержневого захвата, который гайкой прижимает нос к корпусу. Кермет отлично противостоит термическим и механическим ударам, давлению нагретой заготовки и его материал не прилипает к заготовке.

Недостатком такой оправки является то, что за счет теплопередачи от горячей заготовки оправка и металлический захват также нагреваются до высоких температур. При этом, удлинение захвата из металла больше, чем носа из керамики, что приводит к появлению зазора между носом и корпусом. Поэтому соединение нарушается, нос получает свободу перемещения и при прошивке заготовки начинает получать многократные механические удары от Т-образного стержневого захвата, что приводит к его разрушению. Кроме того, изготовление точных беспористых заготовок носа с минимальными затратами на механическую обработку возможно только горячим изостатическим прессованием в неокислительных средах, что является трудоемкой и дорогостоящей операцией.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка недорогих оправок прошивного стана, обеспечивающих высокий ресурс при изготовлении бесшовных труб из высоколегированных и хромистых нержавеющих сталей.

Техническим результатом изобретения является увеличение ресурса оправки прошивного стана при изготовлении бесшовных труб из высоколегированных и хромистых нержавеющих сталей.

Указанный технический результат достигается за счет того, что в оправке прошивного стана, содержащей нос и корпус, нос выполнен из кермета в виде взаимопроникающих матриц на основе карбида титана и связки в виде сплава на основе интерметаллида Ni3Al в количестве 25-70 об. %, а корпус - из сплава на основе интерметаллида Ni3Al или легированной стали, при этом на одной торцевой поверхности носа выполнены пазы, заполненные сплавом на основе интерметаллида Ni3Al, образующие переходной слой, к поверхности переходного слоя примыкает буферный слой из сплава основе интерметаллида Ni3Al, а к поверхности буферного слоя примыкает корпус, металлургически соединенный с буферным слоем посредством сварочного шва из никелевого сплава, при этом нос, переходной слой и буферный слой металлургически соединены между собой.

Матрица на основе карбида титана дополнительно содержит Ni или сплав на основе интерметаллида Ni3Al в количестве 3-15 мас. %.

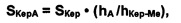

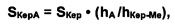

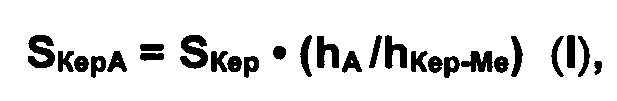

Каждый выступ, образованный между пазами торцевой поверхности носа, имеет площадь поперечного сечения, определяемую по формуле:

где SКepА - площадь поперечного сечения выступа в секущей плоскости А, мм2;

SКep - исходная площадь поперечного сечения кермета, мм2;

hA - расстояние от буферного слоя до секущей плоскости А, мм;

hKep-Me - толщина переходного слоя «кермет-металл», мм.

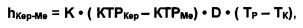

Толщина переходного слоя hKep-Me определяется в соответствии с формулой:

где hKep-Me - толщина переходного слоя «кермет-металл», мм;

К = 5-10 - безразмерный поправочный коэффициент;

КТРКер - коэффициент термического расширения кермета в свободном состоянии, 1/°С;

КТРМе - коэффициент термического расширения металла в свободном состоянии, 1/°С;

D - диаметр стыка между соединяемыми поверхностями, мм;

ТР = 1350°С;

Тк - комнатная температура, °С.

На другую торцевую поверхность носа нанесено по меньшей мере одно многослойное покрытие, состоящее из чередующихся промежуточного слоя и керметного слоя, при этом промежуточный слой выполнен из металлов и/или сплавов металлов, выбранных из группы: Ni, Ni3Al, Со, Fe, а керметный слой - из керметов, содержащих матрицы на основе тугоплавких соединений, выбранных из группы: TiC, TiN, TiC-TiN, TiC-VC, TiC-NbC, TiC-ZrC, TiC-CrC, TiC-CrN и связки из металов и/или сплавов металлов, выбранных из группы: Ni, Ni3Al, Со, Fe.

Способ изготовления оправки прошивного стана, содержащей нос из кермета и корпус из металла, включающий:

- подготовку однородной порошковой смеси на основе частиц карбида титана,

- размещение порошковой смеси в керамической литейной форме, ее формование с получением на поверхности равномерно расположенных выступов и пазов и спекание с получением пористой преформы носа из карбида титана,

- изготовление заготовки носа из кермета, включающее заливку расплавленного металла из сплава на основе интерметаллида Ni3Al в нагретую до температуры 1500-1700°С в вакууме керамическую литейную форму в вакуумно-индукционной печи, содержащую пористую преформу носа, с выдержкой керамической литейной формы в вакуумно-индукционной печи при температуре 1500-1700°С в течение 0,3-1,5 часа, с последующим охлаждением керамической литейной формы и получением заготовки носа из кермета с образованием переходной части, состоящей из переходного слоя и буферного слоя,

- извлечение заготовки носа из керамической литейной формы и механическую обработку носа, с обеспечением толщины буферного слоя, в 2-4 раза превышающей толщину переходного слоя,

- отливку корпуса, включающую нанесение на нос слоя легкоплавкого никелевого сплава и борсодержащего защитного флюса, размещение заготовки носа в керамической литейной форме для получения оправки, нагрев керамической литейной формы для получения оправки до температуры 900-1250°С в вакууме или в атмосфере воздуха в вакуумно-индукционной печи, заливку расплавленного металла корпуса оправки в упомянутую керамическую литейную форму в вакууме или в атмосфере воздуха при температуре 1500-1600°С в вакуумно-индукционной печи, охлаждение отливки оправки с образованием сварочного шва, извлечение ее из керамической литейной формы с последующей механической обработкой.

Однородная порошковая смесь на основе частиц карбида титана дополнительно содержит частицы никеля или сплава на основе интерметалида Ni3Al в количестве 3-15 мас. %.

Изготовление пористой преформы осуществляют путем виброуплотнения однородной порошковой смеси в керамической литейной форме и последующего спекания при температуре 1400-1700°С в течение 0,5-2,5 часа в керамической литейной форме в вакуумно-индукционной печи.

При изготовлении пористой преформы носа спекание осуществляют при температуре 1400-1700°С в течение 0,5-2,5 часа в керамической литейной форме в вакуумной печи.

Используют керамическую литейную форму, в которой над переходной частью выполнен ресивер в виде расширяющейся горизонтальной полости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

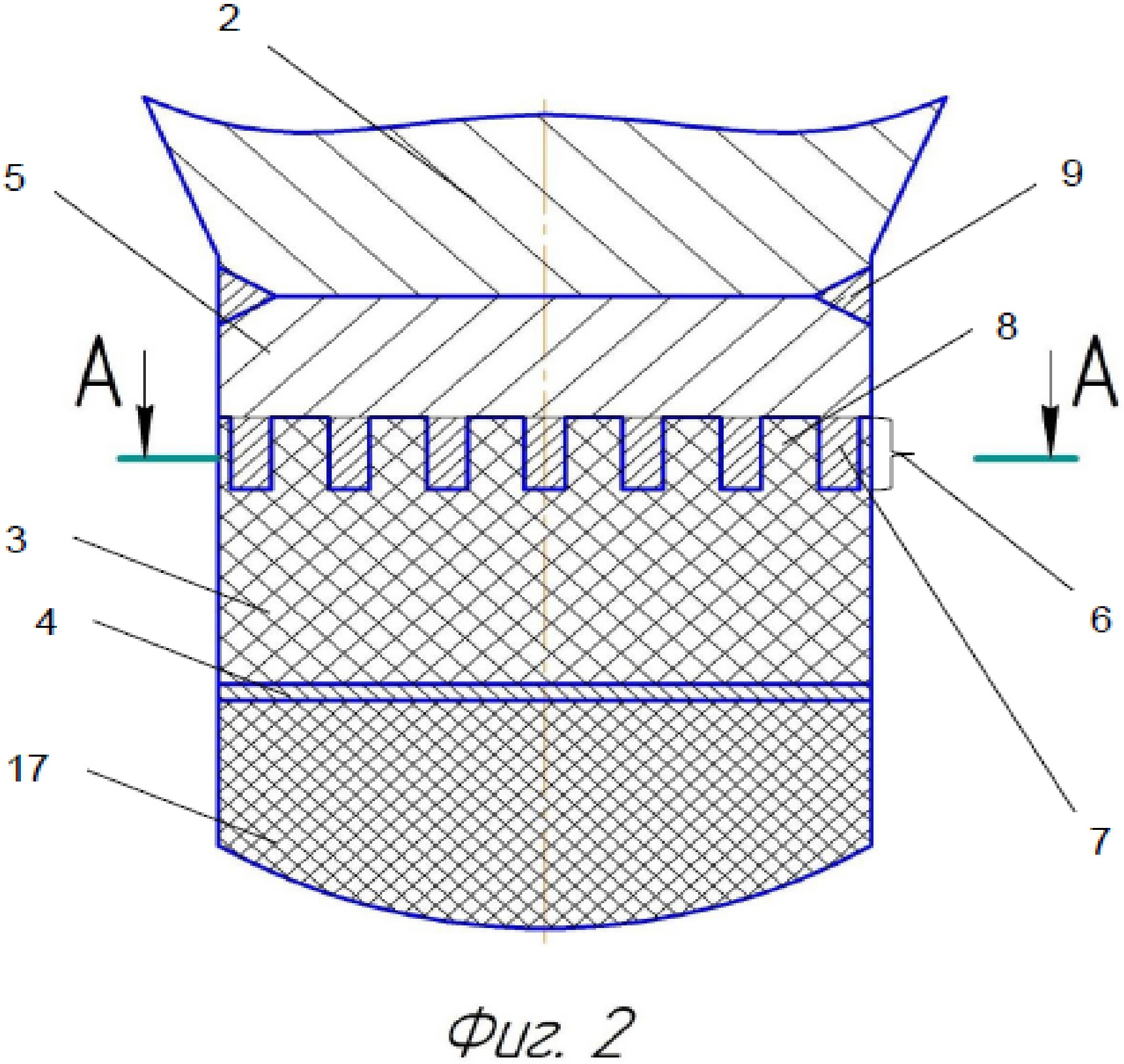

Фиг. 1 - Продольный разрез оправки.

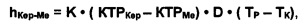

Фиг. 2 - Продольный разрез носа оправки в увеличенном виде с многослойным покрытием.

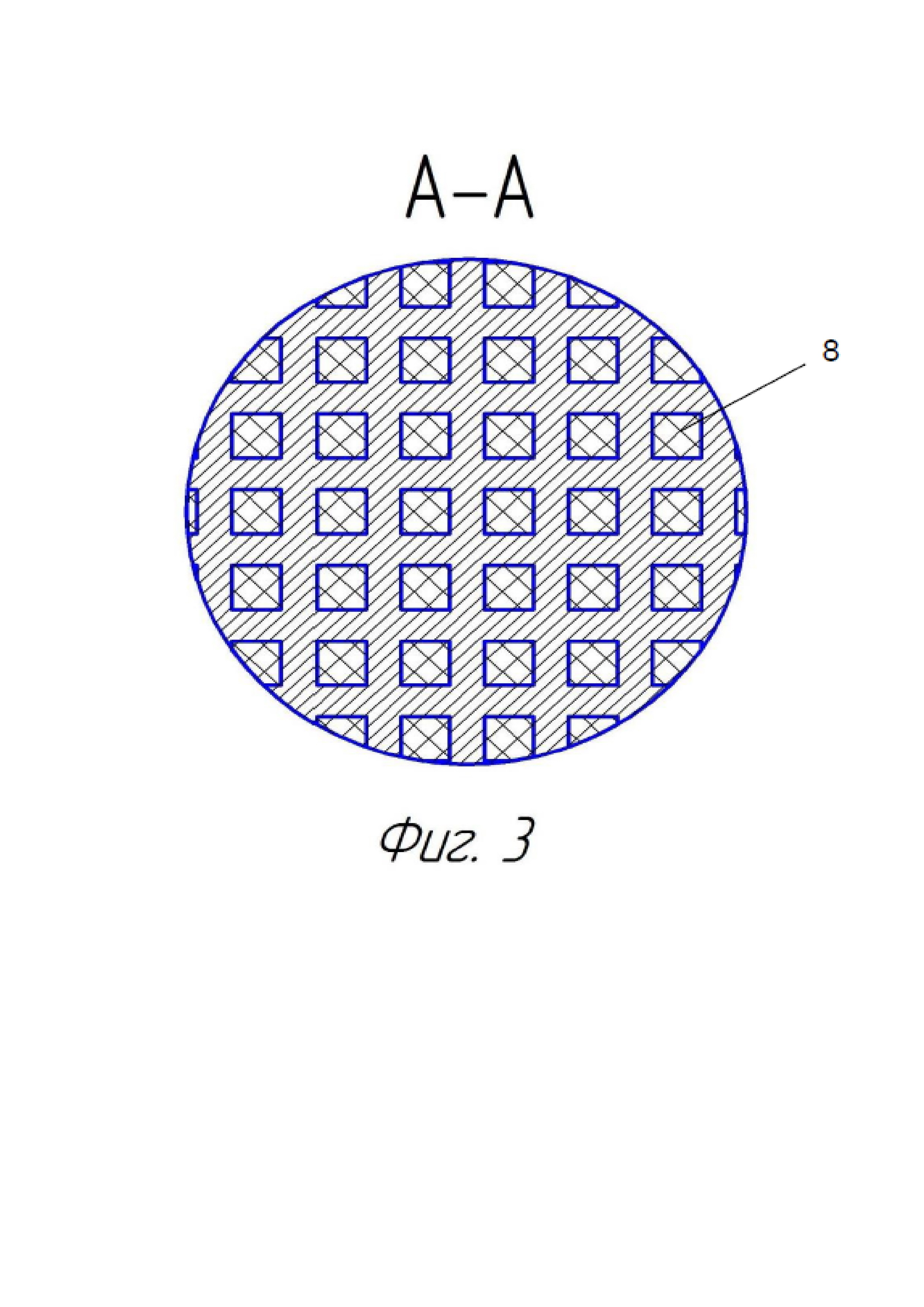

Фиг. 3 - поперечный разрез носа в плоскости А-А.

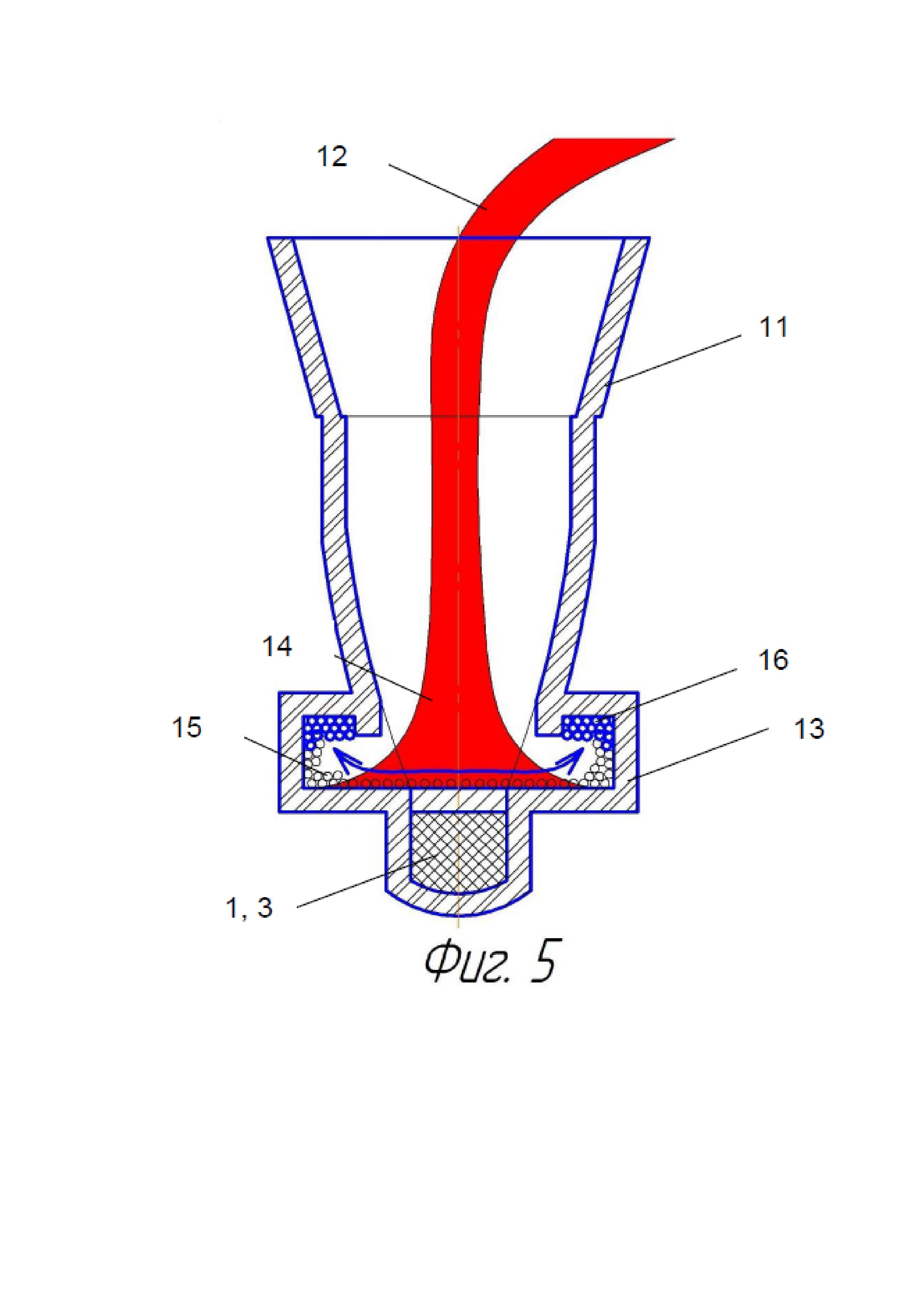

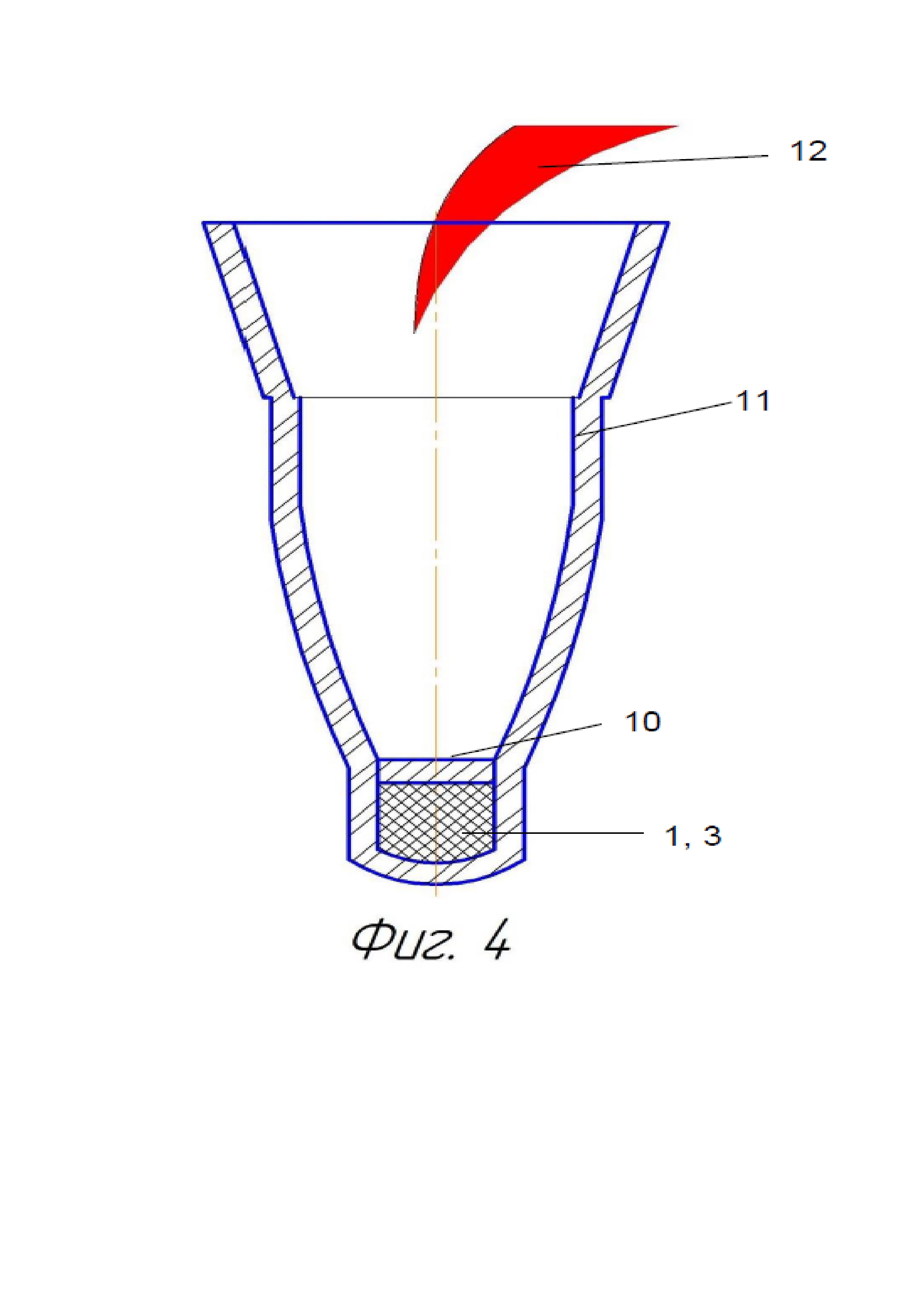

Фиг. 4 - продольный разрез керамической литейной формы при заливке металла корпуса без ресивера.

Фиг. 5 - продольный разрез керамической литейной формы при заливке металла корпуса с ресивером.

1 - нос оправки; 2 - корпус оправки; 3 - кермет; 4 - промежуточный слой; 5 - буферный слой носа; 6 - переходный слой «кермет-металл»; 7 - паз носа; 8 - выступ носа; 9 - сварочный шов между носом (буферным слоем носа) и корпусом оправки; 10 - поверхность носа (буферного слоя носа), соединяемая с корпусом оправки; 11 - керамическая литейная форма; 12 - струя расплава металла; 13 - ресивер; 14 - расширение падающей струи металла; 15 - поток флюса, увлекаемый расплавом металла; 16 - концентрация флюса в «кармане» ресивера; 17 - керметный слой.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Оправка прошивного стана, содержит нос (1) и корпус (2), в которой нос и корпус выполнены из кермета (3), образующие единую деталь, или нос (1) выполнен из кермета (3), а корпус (2) из метала, представляющего собой сплав на основе интерметаллида Ni3Al или легированной стали. Причем кермет (3) представляет собой взаимопроникающие матрицы из карбида титана и связки - металла, представляющего собой сплав на основе интерметаллида Ni3Al в количестве 25-70 об. %, при этом при использовании в оправке корпуса (2) из металла на одной торцевой поверхности носа (1) выполнены пазы (7), образующие переходный слой (6) «кермет-металл» и заполненные наплывом металла, представляющего собой сплав на основе интерметаллида Ni3Al. На поверхности переходного слоя (6) «кермет-металл» расположен буферный слой (5) из наплыва металла, представляющего собой сплав на основе интерметаллида Ni3Al, а на поверхности буферного слоя (5) расположен корпус (2) из металла. Между корпусом (2) и буферным слоем (5) расположен сварочный шов (9), при этом нос (1), переходной слой (6) «кермет-металл» и буферный слой (5) металлургически соединены между собой, буферный слой (5) и корпус (2) металлургически соединены между собой через сварочный шов (9).

Матрица из карбида титана дополнительно содержит Ni или сплав на основе интерметаллида Ni3Al в количестве 3-15 мас. %, что обеспечивает снижение краевого угла смачивания спеченной пористой преформы расплавом металла.

Каждый выступ (8), образованный между пазами (7) выполнен площадью поперечного сечения, определяемой по формуле:

где SКерА - площадь поперечного сечения выступа в секущей плоскости А, мм2;

SКер - исходная площадь поперечного сечения кермета, мм2;

hA - расстояние от буферного слоя до секущей плоскости А, мм;

hКер-Ме - толщина переходного слоя «кермет-металл», мм.

Толщину (глубина пазов (8)) переходного слоя (6) «кермет-металл» hКер-Ме выполняют из условия по формуле:

где

где

hКер-Ме - толщина переходного слоя «кермет-металл», мм;

К = 5-10 - безразмерный поправочный коэффициент;

КТРКер - коэффициент термического расширения кермета в свободном состоянии (11⋅10-6/°С);

КТРМе - коэффициент термического расширения металла в свободном состоянии (18⋅10-6/°С);

D - диаметр стыка между соединяемыми поверхностями, мм;

ТР = 1350°С (расчетная температура);

Тк - комнатная температура: принимаем Тк = 20°С.

На другой торцевой поверхности носа (1) дополнительно нанесено по крайней мере одно многослойное покрытие, состоящее из чередующихся промежуточного (4) и керметного (17) слоев, при этом в качестве материала промежуточного слоя (4) применены металлы и/или сплавы металлов, выбранные из группы: Ni, Ni3Al, Со, Fe, а в качестве материала керметного слоя (17) - керметы, содержащие матрицу на основе тугоплавких соединений, выбранных из группы: TiC, TiN, TiC-TiN, TiC-VC, TiC-NbC, TiC-ZrC, TiC-CrC, TiC-CrN и связки из металлов и/или сплавов металлов, выбранных из группы: Ni, Ni3Al, Со, Fe. Содержание связки в матрице керметного слоя составляет 25-70 об. %.

Толщина промежуточного слоя (4) составляет 0,1-1,0 мм, толщина керметного слоя (17) - 5-20 мм. Максимальное количество керметного слоя в многослойном покрытии составляет 5.

Способ изготовления оправки прошивного стана, содержащей нос (1) из кермета (3) и корпус (2) из металла включает следующие операции:

- подготовка однородной порошковой смеси на основе частиц карбида титана размером 1-75 мкм;

- размещение порошковой смеси в керамической литейной форме, ее формование с получением на поверхности равномерно расположенных выступов (8) и пазов (7) и спекание с получением пористой преформы носа (1);

- изготовление заготовки носа (1) из кермета (3), включающее заливку расплавленного металла из сплава на основе интерметаллида Ni3Al в нагретую до температуры 1500-1700°С в вакууме керамическую литейную форму (11) в вакуумно-индукционной печи,

содержащую пористую преформу носа (1), с выдержкой керамической литейной формы в вакуумно-индукционной печи при температуре 1500-1700°С в течение 0,3-1,5 часа, с последующим охлаждением керамической литейной формы и получением заготовки носа (1) из кермета с образованием переходной части из наплыва металла, состоящей из переходного слоя (6) «кермет-металл» и буферного слоя (5);

- извлечение заготовки носа (1) из керамической литейной формы (11) и механическая обработка носа (1), при этом толщина буферного слоя (5) в 2-4 раза превышает толщину переходного слоя (6) «кермет-металл»;

- отливку корпуса (2), включающую нанесение на поверхность носа (буферного слоя) (10), слоя легкоплавкого никелевого сплава толщиной 0,05-0,2 мм и борсодержащего защитного флюса, размещение заготовки носа (1) в керамической литейной форме (11) для получения оправки, нагрев керамической литейной формы для получения оправки до температуры 900-1250°С в вакууме или в атмосфере воздуха в вакуумно-индукционной печи, заливку расплавленного металла (12) корпуса оправки из сплава на основе интерметаллида Ni3Al или легированной стали в упомянутую керамическую литейную форму в вакууме или в атмосфере воздуха при температуре 1500-1600°С в вакуумно-индукционной печи, охлаждение отливки оправки с образованием сварочного шва (9), извлечение ее из керамической литейной формы с последующей механической обработкой.

Однородная порошковая смесь на основе частиц карбида титана дополнительно содержит частицы никеля или сплава на основе интерметалида Ni3Al в количестве 3-15 мас. %.

Изготовление пористой преформы носа (1) осуществляют путем виброуплотнения однородной порошковой смеси в керамической литейной форме (11) и последующего спекания при температуре 1400-1700°С в течение 0,5-2,5 часа в керамической литейной форме в вакуумно-индукционной печи.

При изготовлении пористой преформы носа (1) спекание осуществляют при температуре 1400-1700°С в течение 0,5-2,5 часа в керамической литейной форме (11) в вакуумной печи.

Пористость спеченной преформы регулируют известными методами в пределах 25-80% за счет введения порообразователей, например, распыленного парафина, изменением параметров (амплитуда и частота колебаний) виброуплотнения, давления на порошок и температурно-временных режимов спекания.

Используют керамическую литейную форму (11), в которой над переходной частью «кермет-металл» выполнен ресивер (13) в виде расширяющейся горизонтальной полости.

Точную керамическую литейную форму (11) изготавливают по легкоплавкой модели путем многократного нанесения слоев порошка электрокорунда, сушки и последующей прокалки при температурах 900-1250°С в течение 3-5 часов.

Заливка металла корпуса в керамическую литейную форму может осуществляться, как в вакууме, так и в атмосфере воздуха, однако при вакуумной заливке качество сварочного шва выше.

Предпочтительный состав сплава на основе интерметаллида Ni3Al, % по массе: Al - 8-10; Ti - 0,8-1,5; Со - 0,1-4,5; Cr - 4-6; W - 2-4; Мо - 3-8; С - 0,01-0,20; Ni - остальное;

Применяют слой легкоплавкого никелевого сплава толщиной 0,05-0,2 мм состава, % по массе: С - 0,30-0,36; Cr - 8,0-10,0; Al - 0,1-0,2; Si - 3,0-4,0; В - 1,5-2,1; Fe - 2,0-2,8; Ni - остальное. Температура плавления этого сплава 1050-1080°С.

Применяют слой борсодержащего защитного флюса состава, % по массе: В2О3 - 60-80%; Na2O - 21-24%; K2O - 1,0-2,8%; ZrO2 - 1,2-2,8%; F2 - 0,8-2,8%; SiO2 - 2,0-6,0%. При температуре выше 700°С флюс плавится, растекается по поверхности тонкой пленкой и вплоть до температур 1200°С обеспечивает надежную защиту металла от окисления без признаков испарения.

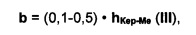

Ширину пазов в переходном слое (6) «кермет-металл» определяют из соотношения:

где b - ширина паза, мм; hКер-Ме - толщина переходного слоя «кермет-металл», мм.

Предпочтительными являются легированные стали для изготовления оправок, например, 40ХСМФ, 4Х5МФС, 35ХН2Ф, 20ХН3 и т.д., показавшие наивысший ресурс в оправках прошивного стана в производственных условиях.

Варианты использования кермета в носе или полностью во всей оправке зависят от материала прошиваемой заготовки и режимов процесса.

Пример 1.

Изготавливали биметаллическую оправку диаметром 36 мм, содержащей нос из кермета TiO-Ni3Al и корпус из легированной стали 4Х5МФС. Для изготовления носа подготовили однородную смесь из порошка карбида титана фракции 1-20 мкм. Диаметр стыка соединения носа и корпуса носа выполнили равным 16 мм.

Предварительно изготовили керамическую форму из электрокорунда по легкоплавкой модели для получения заготовки носа путем 10-тикратного нанесения слоев порошка электрокорунда, сушки и последующей прокалки при температуре 1000°С в течение 3 часов. Подготовили наддавливающий пуансон из закаленной инструментальной стали с полированными равномерно расположенными вытупами на торцевой поверхности, которые по форме соответствуют равномерно расположенным пазам на поверхности получаемой пористой преформы. Затем порошок карбида титана поместили в керамическую форму, осуществили его виброуплотнение с использованием наддавливающего пуансона с получением «сырой» формовки пористостью 44% и равномерно расположенными выступами и пазами на торцевой поверхности. Пуансон извлекли и провели спекание формовки при температуре 1600°С в течение 1,5 часа в печи нагрева вакуумно-индукционной печи, в результате чего получили пористую преформу носа из карбида титана пористостью 40% с равномерно расположенными выступами и пазами на торцевой поверхности.

Глубину пазов (толщину переходного слоя «кермет-металл») и ширину пазов определяли по формулам (II) и (III), соответственно.

По формуле (II) вычислили толщину переходного слоя «кермет-металл»:

hTIC-Me = 7*(11*10-6-18*10-6)*16*(1350-20) = 1,058 мм.

Принимаем конструктивно:

- толщина переходного слоя hTIC-Me (глубина паза) = 1,1 мм;

- ширина паза; исходя из соотношения (III) b = 0,3⋅1,1 ≈ 0,3 мм;

- расстояние между пазами; принимаем а = 1,0 мм.

Для инфильтрации использовали сплав на основе интерметаллида Ni3Al состава, % по массе: Al - 8,6; Ti - 1,0; Со - 4,0; Cr - 5,5; W - 3,5; Мо - 4,0; С - 0,1; Ni - остальное.

Литейную форму поместили в печь нагрева вакуумно-индукционной печи и ее температуру довели до 1550°С. Далее в отдельном тигле при температуре 1550°С расплавили сплав на основе интерметаллида Ni3Al и залили в литейную форму.

При температуре 1550°С форму в печи нагрева выдержали в течение 0,8 часа, после чего провели направленное затвердевание металла в порах пористой преформы за счет создания градиента температурного поля путем интенсивного теплоотвода с нижнего торца формы водоохлаждаемым поддоном.

После охлаждения и разрушения формы получили заготовку носа биметаллической оправки из кермета TiC-Ni3Al с наплывом из инфильтрующего сплава на основе интерметаллида Ni3Al, при этом содержание Ni3Al в кермете составило 40 об. %. Нос механообработали, оставив буферный слой металла, толщиной L не менее чем 2⋅hTIC-Me (hTIC-Me = 1,1 мм), т.е. 2,2 мм.

Затем изготовили точную керамическую литейную форму из электрокорунда по легкоплавкой модели для изготовления отливки оправки по описанной технологии. При этом керамическая форма выполнена с сужением в области соединения носа и корпуса, где диаметр стыка «нос-корпус» равнялся 16 мм.

В литейной форме над переходной частью из наплыва металла выполнили расширение (ресивер) для очищения поверхности носа и сбора флюса с последующим непосредственным контактом носа с расплавом залитого металла. Диаметр внутренней стенки ресивера выполнили равным 35 мм, высоту 10 мм, ширину и высоту «кармана» в верхней части ресивера 5 мм. При этом «карман» образован за счет того, что верхняя внутренняя поверхность ресивера расположена выше стенки керамической литейной формы в области корпуса оправки.

После этого на поверхность буферного слоя носа из сплава на основе интерметаллида Ni3Al нанесли:

- слой легкоплавкого никелевого сплава толщиной 0,1 мм; для этого использовали фрагмент ленты сплава толщиной 0,2 мм, который расположили на поверхности носа и расплавили в вакууме при температуре 1250°С в течение 0,5 ч; легкоплавкий никелевый сплав, который хорошо смачивает все никелевые сплавы, в т.ч. и сплав на основе интерметаллида Ni3Al, растекся на поверхности носа, образовав слой толщиной 0,1±0,05 мм; при этом, толщина слоя легкоплавкого никелевого сплава может регулироваться в пределах 0,05-0,20 мм за счет изменения объема используемой ленты в уменьшенном или в увеличенном количестве и режимов процесса;

- на слой легкоплавкого никелевого сплава при помощи кисти нанесли порошок борсодержащего флюса, смешанного с органическим лаком до сметанообразной консистенции и зафиксировали в литейной форме из электрокорунда для изготовления отливки оправки; основное требование для покрытия - отсутствие разрывов, а его толщина не регламентируется. Далее литейную форму поместили в печь нагрева с температурой 900°С, металл корпуса из стали 4Х5МФС расплавили в тигле печи плавки и при температуре 1550°С залили в форму в атмосфере воздуха. При заливке в керамическую литейную форму металл корпуса попадает на нос со слоем флюса, который за счет теплопередачи плавится, увлекается расплавом металла на периферию формы, попадает в ресивер и всплывает вверх, концентрируясь в «кармане» ресивера. При этом, легкоплавкий никелевый сплав также расплавляется, частично увлекается расплавом залитого металла на периферию формы и диффундирует в материалы буферного слоя носа и корпуса оправки.

После охлаждения и механической обработки отливки получили биметаллическую оправку с носом из кермета TiC-Ni3Al и корпусом из легированной стали 4Х5МФС, при этом между носом и корпусом образован сварочный шов.

Разрезка биметаллических оправок показала отсутствие дефектов в стыке «нос-корпус» и надежное металлургическое соединение.

Провели испытания оправки без охлаждения при прошивке заготовок из хромистой нержавеющей стали 08Х18Н10Т диаметром 50 мм, длиной 500 мм на испытательном прошивном стане.

Число проходов (прошивок) до предельного износа оправки составило 11. Число проходов до предельного износа оправки из легированной стали 4Х5МФС в таких же условиях составляет 1-2.

Пример 2

Пример 2 соответствует примеру 1 за исключением того, что:

- подготовили однородную смесь из порошков карбида титана и порообразователя (парафина) и провели виброуплотнение до пористости «сырой» формовки 74%;

- спекание провели при температуре 1400°С в течение 0,5 часа с получением преформы пористостью 70%;

- температуру печи нагрева вакуумно-индукционной печи довели до 1500°С, сплав на основе интерметаллида Ni3Al расплавили и при температуре 1550°С залили в керамическую литейную форму с температурой 1500°С, при которой форму выдержали 1,5 часа;

- нанесли на нос слой легкоплавкого никелевого сплава толщиной 0,05 мм;

- отливку оправки провели при температуре керамической формы в печи нагрева 1000°С и температуре заливки металла корпуса 1500°С;

В результате проведенных операций получили биметаллическую оправку с носом из кермета TiC-Ni3Al, содержащего сплав на основе интерметаллида Ni3Al в количестве 70 об. % и корпусом из стали 4Х5МФС.

Число проходов до предельного износа оправки составило 9.

Пример 3.

Пример 3 соответствует примеру 1 за исключением того, что:

- оправку изготовили полностью из кермета TiC-Ni3Al;

- в керамическую литейную форму оправки засыпали и виброуплотнили порошок карбида титана с получением «сырой» формовки пористостью 47%;

- керамическую литейную форму поместили в печь нагрева вакуумно-индукционной печи, провели спекание при температуре 1600°С в течение 1,5 часа с получением преформы пористостью 45%, состоящей из носа и корпуса;

- температуру в печи нагрева снизили до 1550°С, в отдельном тигле расплавили и при температуре 1550°С залили в керамическую литейную форму никелевый сплав на основе интерметаллида Ni3Al;

- при температуре 1550°С форму в печи нагрева выдержали в течение 1,0 часа, после чего провели направленное затвердевание металла в порах пористой преформы.

В результате проведенных операций получили оправку полностью из кермета TiC-Ni3Al, с содержанием сплава на основе интерметаллида Ni3Al в количестве 45 об. %.

Число проходов до предельного износа оправки составило 16.

Пример 4.

Пример 4 соответствует примеру 1, за исключением того, что:

- виброуплотнение провели с получением «сырой» формовки пористостью 36%;

- спекание провели при температуре 1700°С в течение 2,5 часов с получением преформы пористостью 25%;

- отливку оправки провели при температуре керамической формы в печи нагрева 1250°С и температуре заливки металла корпуса 1600°С;

В результате проведенных операций получили биметаллическую оправку с носом из кермета TiC-Ni3Al, содержанием сплава на основе интерметаллида Ni3Al в количестве 25 об. % и корпусом из стали 4Х5МФС.

Число проходов до предельного износа оправки составило 13.

Пример 5.

Пример 5 соответствует примеру 1, за исключением того, что однородную порошковую смесь получали путем смешивания порошка карбида титана с добавкой порошка никеля в количестве 3% по массе.

Число проходов до предельного износа оправки составило 17.

Пример 6

Пример 6 соответствует примеру 1 за исключением того, что:

- на нос из кермета нанесли многослойное покрытие, содержащее промежуточный слой из сплава на основе интерметаллида Ni3Al толщиной 0,5 мм и керметный слой толщиной 5,0 мм, содержащий матрицу из карбида титана и связки - металла, представляющего собой сплав на основе интерметаллида Ni3Al, при этом, соотношение керамики и связки в кермете по объему составило 70%: 30%;

- керметный слой подготовили путем прессования порошка карбида титана в отдельной форме с получением «сырой» формовки пористостью 38%;

- спекание «сырой» формовки провели при температуре 1700°С в течение 2,5 часов с получением преформы пористостью 30%;

- для изготовления носа с многослойным покрытием две соответствующие части карбидной преформы собрали в блок с зазором в 0,5 мм, для чего между ними в нескольких точках установили проставки толщиной 0,5 мм из материала карбидной преформы;

Число проходов до предельного износа оправки составило 16.

Пример 7.

Пример 7 соответствует примеру 1 за исключением того, что:

- оправку изготовили с корпусом из сплава на основе интерметаллида Ni3Al;

- нанесли на нос слой легкоплавкого никелевого сплава толщиной 0,2 мм; -для получения отливки оправки заготовку носа разместили в керамической литейной форме, ее температуру в печи нагрева вакуумно-индукционной печи довели до температуры 1000°С, расплавили и залили в литейную форму при температуре 1550°С металл корпуса - сплав на основе интерметаллида Ni3Al.

Число проходов до предельного износа оправки составило 22.

Пример 8

Пример 8 соответствует примеру 1 за исключением того, что отливку провели в вакуумно-индукционной печи, но в атмосфере воздуха.

Число проходов до предельного износа оправки составило 8.

Пример 9

Пример 9 соответствует примеру 1 за исключением того, что:

- спекание «сырой» формовки соответствующей пористости провели при температуре 1400°С в течение 2,5 часов с получением преформы пористостью 45%;

- изготовление заготовки носа из кермета провели расплавлением и заливкой сплава на основе интерметаллида Ni3Al при температуре 1500°С в керамическую литейную форму, нагретую в печи нагрева до температуры 1500°С, при которой форму выдержали 0,3 часа.

Число проходов до предельного износа оправки составило 11.

Пример 10

Пример 10 соответствует примеру 6 за исключением того, что:

- на нос из кермета нанесли многослойное покрытие, содержащее промежуточный слой из кобальта толщиной 1 мм и керметного слоя толщиной 20,0 мм, содержащего матрицу из керамики состава по массе 70% TiC, 25% TiN и 5% Ni и связки из кобальта, при этом, соотношение керамики и связки в кермете по объему составило 75%: 25%;

- спекание «сырой» формовки соответствующей пористости провели при температуре 1700°С в течение 0,5 часов с получением преформы пористостью 25%;

- части карбидной преформы собрали в блок с зазором в 1 мм, для чего между ними в нескольких точках установили проставки толщиной 1 мм из материала карбидной преформы;

- инфильтрацию пористой преформы провели при температуре 1700°С, продолжительность 1,5 час.

Число проходов до предельного износа оправки составило 18.

Пример 11

Пример 11 соответствует примеру 6 за исключением того, что:

- на нос из кермета нанесли два многослойных покрытия, первое из которых содержит промежуточный слой из сплава на основе Fe-стали 12Х18Н10Т 0,1 мм и керметного слоя толщиной 10,0 мм, содержащего матрицу из керамики состава по массе 70% TiC, 25% TiN и 5% Ni и связки из стали 12Х18Н10Т, при этом, соотношение по объему керамики и связки составило 50%: 50%, а второе - промежуточный слой из стали 12Х18Н10Т толщиной 0,1 мм и керметного слоя толщиной 10,0 мм, содержащего матрицу из керамики состава по массе 50% TiC, 35% TiN и 15% Ni и связки из стали 12Х18Н10Т, при этом, соотношение керамики и связки по объему составило 30%: 70%;

- спекание «сырых» формовок соответствующих пористостей провели при температуре 1400°С в течение 2,5 часов с получением преформ для первого слоя пористостью 50%, а для второго слоя - пористостью 70%;

- части карбидной преформы собрали в блок с зазором в 0,1 мм, для чего между ними в нескольких точках установили проставки (прокатанный карбидный порошок на органической связке) толщиной 0,1 мм из материала карбидной преформы;

- инфильтрацию преформы провели при температуре 1700°С, продолжительность 0,3 часа.

Число проходов до предельного износа оправки составило 17.

Состав сплава на основе интерметаллида Ni3Al выбран исходя из высокой прочности при рабочих температурах, приемлемой пластичности как при низких, так и высоких температурах и достаточных краевых углов смачивания, обеспечивающих полноту инфильтрации преформы на основе карбида титана.

Присутствие алюминия в инфильтрующем сплаве создает до 80-85% интерметаллидной упрочняющей фазы Ni3Al, обеспечивающей высокие механические свойства при температурах до 1250°С. Увеличение содержание алюминия сверх указанного количества приводит к увеличению краевого угла смачивания и ухудшению инфильтрации пористого полуфабриката. Молибден, вольфрам и кобальт способствуют, как снижению краевого угла смачивания, так и твердорастворному упрочнению и замедлению диффузионных процессов в никелевой матрице. Хром и титан обеспечивают отличную коррозионную стойкость сплава;

Переходный слой «кермет-металл» обеспечивает:

- исключение пиковых напряжений между разнородными материалами (кермет и наплыв металла), которые имеют значительную разницу в физико-механических характеристиках, в частности, термическом расширении, пластичности и прочности при растяжении;

- упрощение соединения носа и корпуса оправки, т.к. между однородными металлическими материалами технически проще создать металлургическое соединение.

Толщина (hКер-Ме) переходного слоя, определяемая по формуле (II) исключает образование трещин в нем.

Таким образом, наличие переходного слоя «кермет-металл» обеспечивает увеличение ресурса работы оправки прошивного стана, за счет надежного соединения носа из кермета и буферного слоя (наплыва металла), исключения образования трещин и пиковых напряжений между разнородными материалами (кермет и наплыв металла).

Наличие буферного слоя при его заявленной толщине обеспечивает увеличение ресурса работы оправки прошивного стана за счет снижения напряжений изгиба и растяжения и исключения трещин в малопластичном керметном материале.

Нанесение дополнительного многослойного покрытия на нос оправки, позволяет затормозить движение трещины, зародившейся вследствие наличия локальных внутренних напряжений из-за термоударов в керметном слое. Зародившаяся трещина в ходе распространения попадает в металлический промежуточный слой, где напряжения релаксируются, а трещина прекращает дальнейшее движение. Следовательно, достигается заявленный технический результат.

Содержание связки в носе и керметном слое менее 25 об. % и более 70%, приводит к разрушению материала кермета, вследствие снижения прочности из-за недостаточного количества инфильтрующего материала (менее 25 об. % связки) или снижения твердости и износостойкости получаемого материала кермета (более 75 об.% связки).

Дополнительное наличие в матрице из карбида титана Ni или сплава на основе интерметаллида Ni3Al в количестве 3-15 мас. % улучшает смачиваемость и инфильтрацию связки металла в кермете. Содержание менее 3 мас. % не оказывает заметного влияния на смачиваемость и инфильтрацию связки металла в кермете, а более 15 мас. % приводит к неоднородности получаемого материала кермета, падению твердости, следовательно, к снижению прочности и износостойкости носа оправки.

При толщине керметного слоя менее 5 мм конструкционная прочность слоя недостаточна, а в толщине более 20 мм отсутствует практическая необходимость.

При толщине промежуточного слоя менее 0,1 мм недостаточно эффективно тормозится распространяющаяся трещина в керметном слое, а при толщине более 1,0 мм пластическая деформация слоя становится существенной с выдавливаем его на поверхность носа.

Диффузионные процессы массообмена между носом и корпусом в расплавленном состоянии (при заливке металла корпуса в форму) протекают очень быстро с образованием сварочного шва (металлургического соединения).

Слой легкоплавкого никелевого сплава на носе толщиной 0,05-0,2 мм используется для образования жидкой фазы на стыке «нос-корпус» с целью ускорения диффузионных процессов массообмена.

При толщине буферного слоя металла меньше 2-х толщин переходного слоя «кермет-металл» в процессе работы на прошивном стане при многократном нагреве и охлаждении возникает опасность появления трещин в переходном слое «кермет-металл».

При толщине буферного слоя металла более 4-х толщин переходного слоя «кермет-металл» возникновение трещин исключено и она конструктивно неоправдана, т.к. ведет к увеличению габаритов и материалоемкости оправки.

При размере частиц карбида титана менее 1 мкм:

- резко увеличивается степень усадки пористой преформы при спекании формовки; при этом, повышается вероятность возникновения трещин в зонах изделий, где имеются стержневые элементы керамической формы, образующие отверстия в изделии из хрупкого кермета;

- появляется существенная доля закрытых пор в преформе, которые в последующем не могут быть инфильтрованы расплавом металла с соответствующей остаточной пористостью в изделии из кермета.

При увеличении размера частиц карбида титана более 75 мкм огрубляется структура и падают механические свойства кермета.

Если высота пазов (толщина переходного слоя «кермет-металл») ниже установленного критерия, то возможно возникновение трещин в связи с резким увеличением пиковых напряжений в переходном слое «кермет-металл», которые с высокой вероятностью могут превысить предел текучести кермета на растяжение.

Высота пазов выше установленного критерия конструктивно неоправданно, т.к. ведет к увеличению габаритов и материалоемкости оправки.

Таким образом, предлагаемое изобретение позволяет увеличить ресурс оправок при прошивке высоколегированных и хромистых нержавеющих сталей не менее чем в 3 раза.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.