Результат интеллектуальной деятельности: Способ ультразвукового контроля плотности керамических изделий

Вид РИД

Изобретение

Изобретение относится к контролю качества и свойств керамических изделий ультразвуковыми методами и может быть использовано для обеспечения качества зубных эндопротезов и их стоматологической реставрации, определения пористости, плотности, состава, упругих и прочностных характеристик материала в авиационной, судостроительной промышленности и других отраслях машиностроения.

Известен способ определения физико-механических характеристик и состава полимерных композиционных материалов ультразвуковым методом [RU 2196982 C2, МПК G01N29/00 (2000.01), опубл. 20.01.2003], включающий излучение импульсов ультразвуковых колебаний излучателем, прием импульсов, прошедших в конструкции, приемником, измерение скорости их распространения в плоскости конструкции и затухания ультразвуковых колебаний. Перед измерением скорости распространения импульсов ультразвуковых колебаний определяют направление преимущественной ориентации наполнителя в полимерном композиционном материале по времени прохождения импульса ультразвуковых колебаний от излучателя к приемнику, вдоль которого измеряют скорость прохождения импульсов, и дополнительно посылают импульс ультразвуковых колебаний в направлении нормали к поверхности конструкции в контролируемой зоне, после чего принимают импульс, отраженный от противоположной поверхности конструкции, измеряют амплитуду этого импульса и время его прохождения. Состав и физико-механические характеристики полимерного композиционного материала определяют по следующей корреляционной связи:

x = ϕ(c, A/t),

где x - искомая физико-механическая характеристика;

с - скорость распространения импульса ультразвуковых колебаний в плоскости конструкции в направлении преимущественной ориентации наполнителя, м/с;

А - амплитуда принятого импульса ультразвуковых колебаний, измеренная в направлении нормали к поверхности конструкции, дБ;

t - время прохождения импульса в направлении нормали к поверхности конструкции, мкс.

Известен способ определения физико-механических характеристик [SU 808930 А1, МПК3 G01N29/00, опубл. 28.02.1981], включающий излучение импульсов ультразвуковых колебаний излучателем, прием импульсов, прошедших в плоскости детали приемником, измерение скорости их распространения в плоскости детали и затухания ультразвуковых колебаний путем измерения сдвига основных составляющих спектров принятых многократно прошедших по толщине образца материла импульсов относительно излученных, по которым, используя ранее полученные уравнения регрессии или тарировочные графики, построенные на их основе, определяют искомые характеристики

Эти способы не обеспечивают точных результатов, так как на сдвиг спектров, принятых импульсов ультразвуковых колебаний, большое влияние оказывают явления интерференции и дифракции упругих волн в материале из-за геометрических характеристик контролируемой детали, а также состояние ее поверхности (шероховатость, неровности) и условия контакта преобразователя с ней. Небольшое изменение толщины детали приводит к значительному увеличению погрешности определения физико-механических характеристик материала.

Известен способ ультразвукового контроля изделий по ультразвуковым изображениям [RU 2256172 C2, МПК G01N29/04 (2000.01), МПК G01N 29/16 опубл. 07.10.2005], выбранный в качестве прототипа, заключающийся в том, что сканируют ультразвуковым пучком по профилю изделия для определения его физико-технических характеристик. В процессе сканирования регистрируют ультразвуковые эхо-сигналы, обрабатывают данные на компьютере и получают на дисплее двумерные ультразвуковые изображения. Контролируемую зону изделия программно селектируют по времени пробега ультразвуковых сигналов (импульсов) на слои, анализируют на компьютере комбинации сигналов от каждого слоя и преобразуют их соответственно в цветовые коды, реконструируемые в ультразвуковые изображения, передаваемые на дисплей.

Этот способ ограничен использованием к строго плоским конструкциям контролируемого изделия, так как ультразвуковой сигнал направлен строго по нормали к поверхности. Это условие не позволяет точно измерять параметры изделий с искривленной поверхностью, так как искажает принимаемый сигнал или требует применять сканеры с изменяющейся геометрией движения датчика по сложной траектории, что удорожает конструкцию сканера и делает её громоздкой.

Техническим результатом предлагаемого изобретения, является создание способа контроля керамических изделий, позволяющего реализовать ультразвуковой контроль изделий, на поверхности которых при их помещении в иммерсионную жидкость (например, в воду) образуется взвесь из частиц материала, затрудняющих распространение ультразвуковых волн, а также изделий имеющих не плоский, а округленный профиль.

Предложенный способ ультразвукового контроля керамических изделий, также как в прототипе, включает сканирование ультразвуковой волной по профилю изделия, регистрацию отраженных сигналов, измерение времени их распространения до изделия, обработку полученных данных на компьютере и получение на дисплее двумерных ультразвуковых изображений.

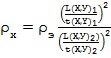

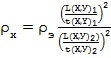

Согласно изобретению предварительно измеряют геометрические размеры L(X,Y)1 эталонного изделия с известной плотностью и изделия контроля L(X,Y)2, которые фиксируют. Помещают каждое изделие в полиэтиленовый пакет с толщиной пленки менее 0,1 длины ультразвуковой волны датчика-приемника, вакуумируют пакеты и запаивают. Последовательно каждое подготовленное изделие помещают в иммерсионную среду. Измеряют время прохождения ультразвукового сигнала от ультразвукового датчика до верхней и нижней поверхности эталонного изделия и изделия контроля в каждой измеренной ранее координате Х,Y, фиксируют время и текущие координаты. Переворачивают последовательно оба изделия и проводят аналогичные измерения с обратной стороны каждого изделия. Определяют плотность изделия контроля ρх по формуле:

(1)

(1)

где ρэ – плотность эталонного изделия;

L(X,Y)1 – геометрический размер эталонного изделия в точке с координатами Х и У;

L(X,Y)2 – геометрический размер изделия контроля в точке с координатами Х и У;

t(X,Y)1, t(X,Y)2 - время пробега ультразвукового сигнала в эталоном изделии и изделии контроля соответственно,

Полученные значения плотности изделия контроля визуализируют.

Для обеспечения иммерсионного контакта ультразвукового датчика с поверхностью изделия его помещают в водную среду. Однако, материал изделия подвержен частичному растворению в воде, что приводит к возникновению взвеси, которая в свою очередь изменяет амплитуду и структуру ультразвукового сигнала регистрируемого датчиком и искажает значение времени пробега сигнала. Для исключения этого явления предложено использовать полиэтиленовый пакет, в который помещают изделие. Однако простое применение полиэтиленового пакета оказывает негативное влияние на качество сканирования изделия. Если пленка тонкая, то происходит её порыв от шероховатостей поверхности изделия. При увеличении толщины пленки происходит искажение дискретного изображения поверхности и плотности изделия. Причиной искажения изображения является попадание воздуха под плёнку в области сканирования, вызванной шероховатостью поверхности изделия. Воздушная среда в области контакта приводит к дополнительным потерям энергии при отражении, снижению коэффициента отражения. Образуется слоистая среда (вода, пленка, воздух, поверхность изделия из керамики). Это ведет к многократному отражению сигнала ультразвуковых волн, возникновению интерференционных и дифракционных явлений, преждевременному затуханию и уширению ультразвукового сигнала.

Последнее обстоятельство дополнительно ведет к увеличению неточности фиксирования времени измерения распространения ультразвукового сигнала. Поэтому образец, помещенный в полиэтиленовую пленку, предварительно вакуумируют форвакуумным насосом.

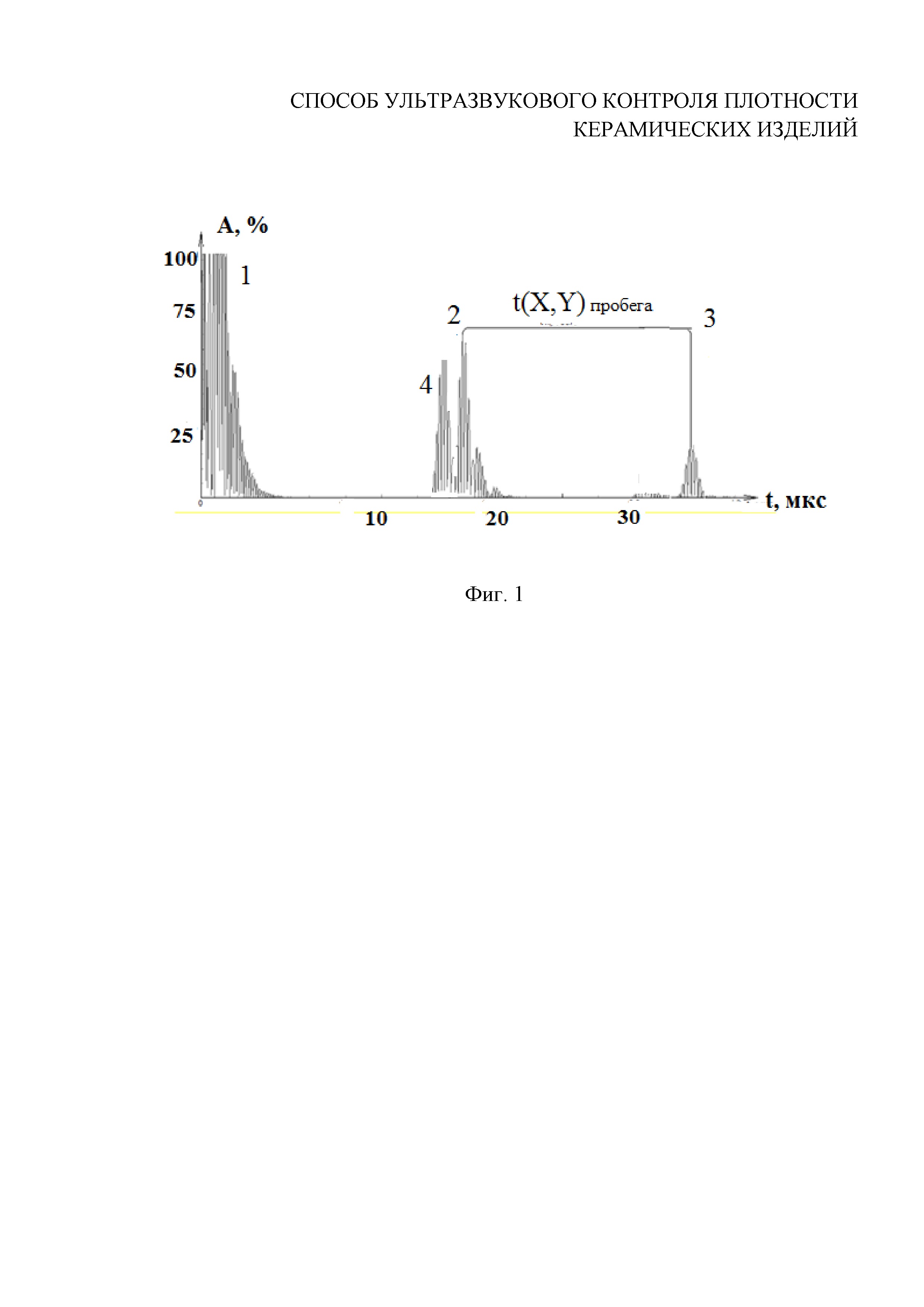

Результаты испытаний (фиг. 1) показали, что изделие, помещенное в иммерсионную жидкость без пленки, начинает растворяться, так как для получения качественной картины визуализации необходимо иметь до 10000 точек измерения изделия контроля, что увеличивает время процесса измерения. В результате образуется размытый полупрозрачный слой (взвесь), который искажает принимаемый сигнал ультразвуковых колебаний (появляется паразитный сигнал) и это не позволяет точно определить время прохождения ультразвукового сигнала от датчика до поверхности изделия и до его нижней внутренней поверхности (отраженный ультразвуковой сигнал). Излучаемый датчиком (излучателем-приемником) ультразвуковой сигнал 1 проходит до поверхности изделия и отражается от него. Отраженный сигнал 2 фиксируется датчиком (излучателем-приемником). Одновременно ультразвуковой сигнал доходит до нижней внутренней поверхности изделия и отражается от неё. Отраженный от внутренней поверхности ультразвуковой сигнал 3 также фиксируется датчиком. Разность во времени между двумя этими сигналами равна времени пробега ультразвукового сигнала в изделии t(X,Y)пробега. В случае наличия растворенной взвеси вместо сигнала 2 появляется отраженный сигнал 4, который является паразитным и искажает величину времени пробега ультразвукового сигнала. Величина искажения может достигать более 10% и изменяется с течением времени измерения. Это приводит к существенному искажению измеренной плотности изделия контроля, включая его визуализацию.

Геометрические размеры эталонного изделия / изделия контроля, влияющие на длину пробега ультразвуковой волны, имеют отклонения, вызванные как неточностью их изготовления, так и кривизной формы в пределах заданной конфигурации. Данные отклонения влияют на точность определения плотности (формула 1), что учтено в предлагаемом изобретении.

На фиг. 1 представлены значения амплитуд A ультразвуковых сигналов излученных датчиком-приемником, отраженных от поверхности изделия в условиях наличия взвеси и без неё и прошедших изделие в зависимости от времени пробега ультразвуковых сигналов.

На фиг. 2 представлен внешний вид изделия контроля, помещенного в полиэтиленовый вакуумируемый пакет.

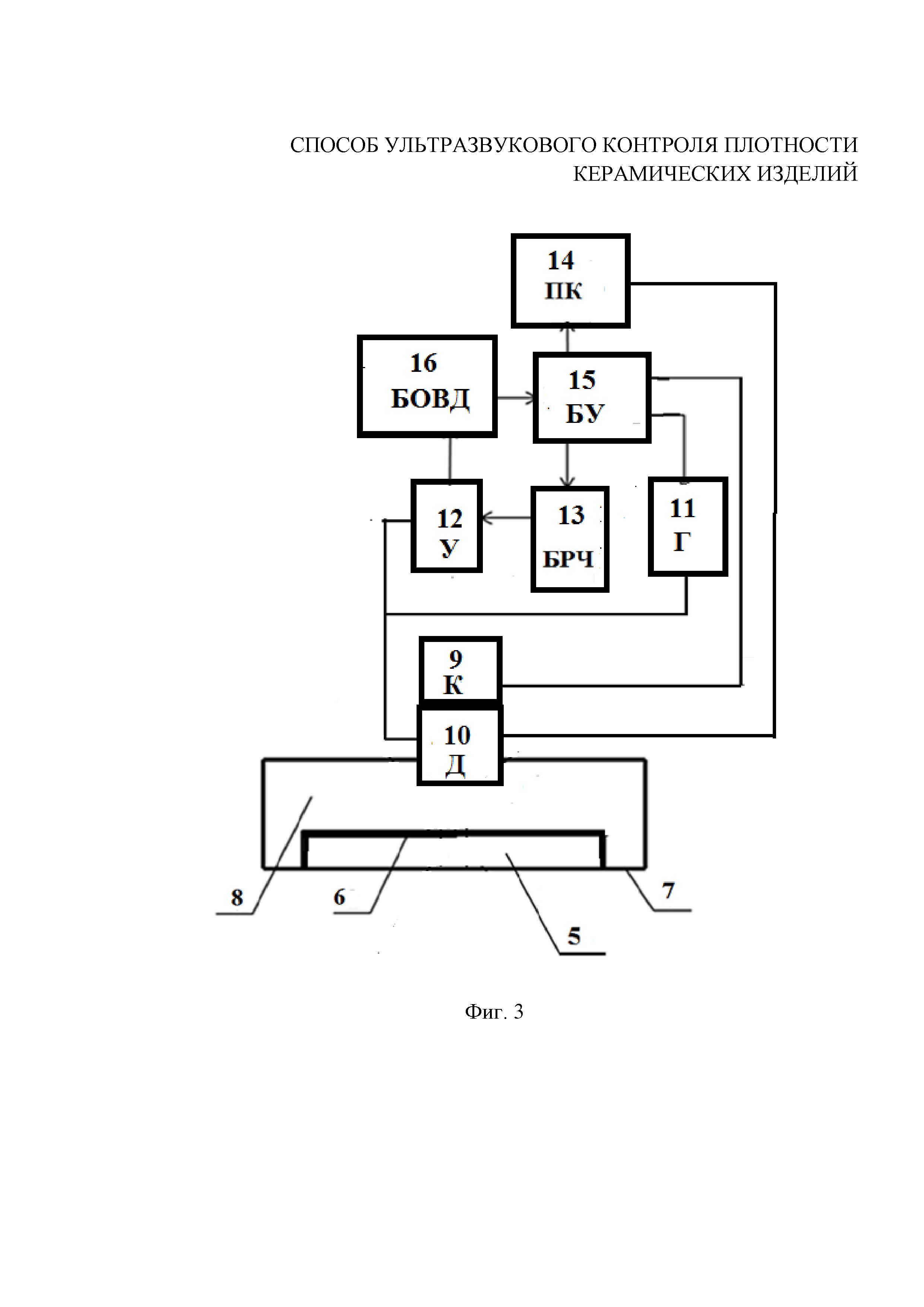

На фиг. 3 представлена структурная блок-схема ультразвукового линейного двухосного сканера.

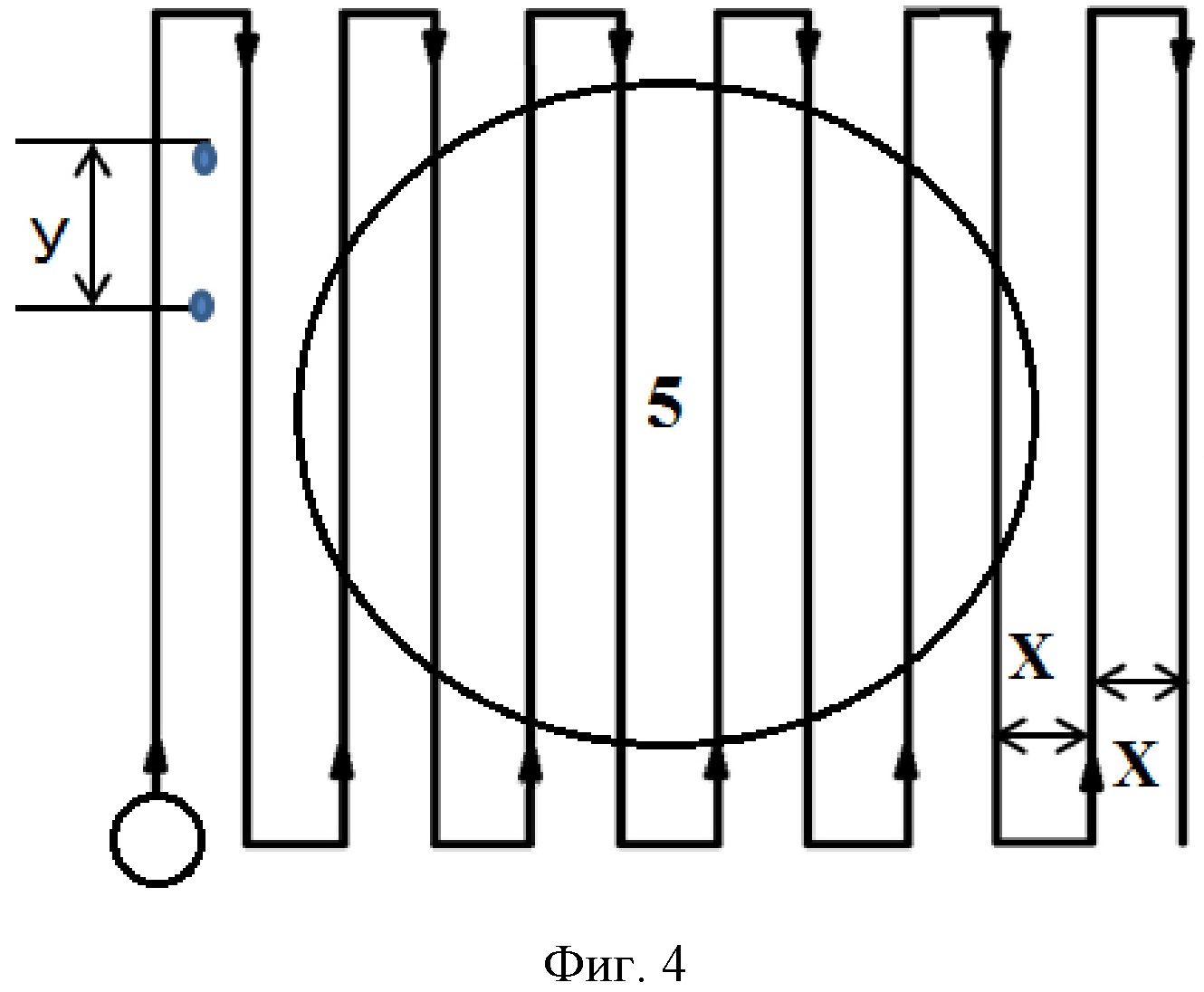

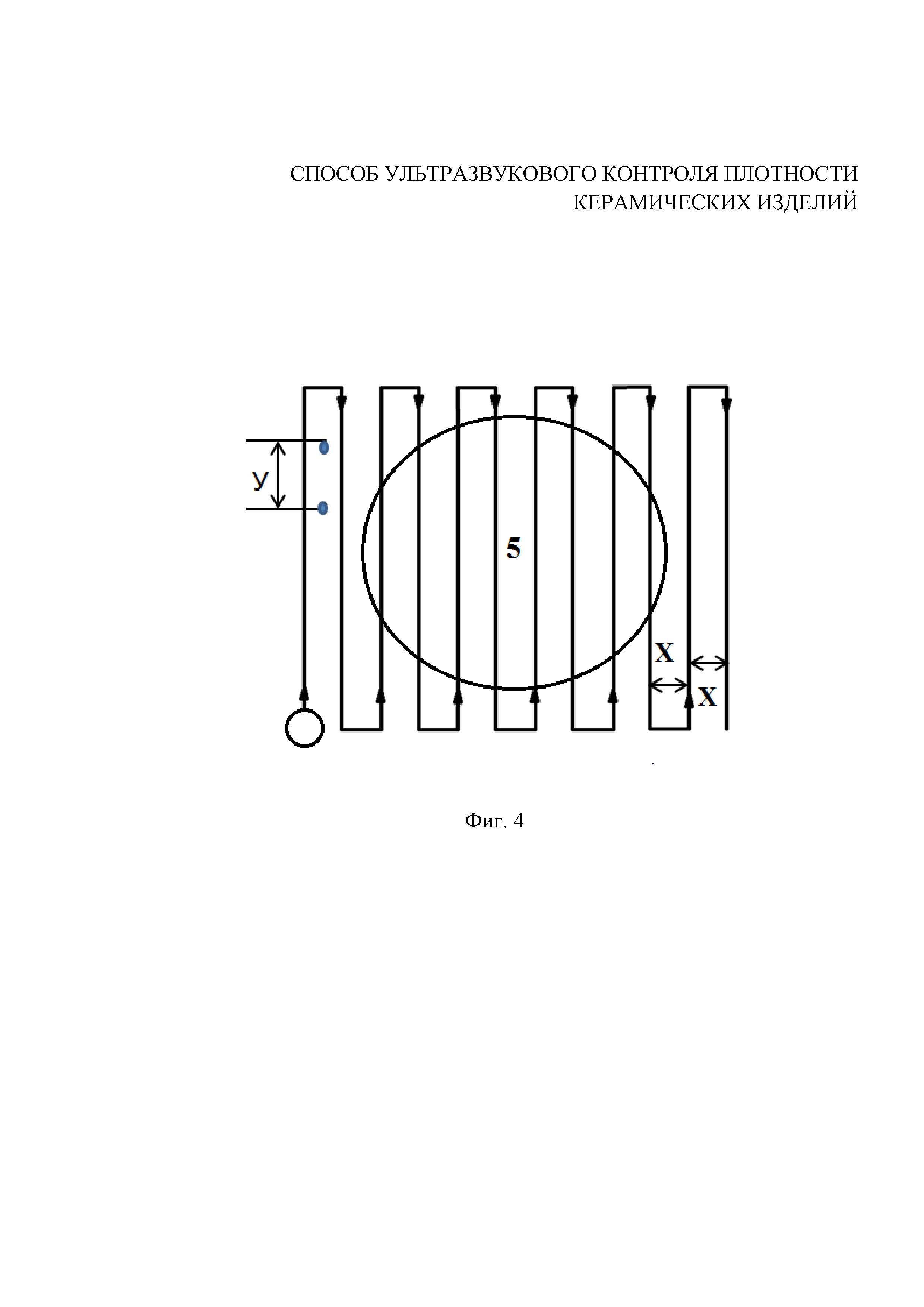

На фиг. 4 приведена схема передвижения датчика ультразвуковых волн для измерения плотности эталонного изделия и изделия контроля в различных его точках.

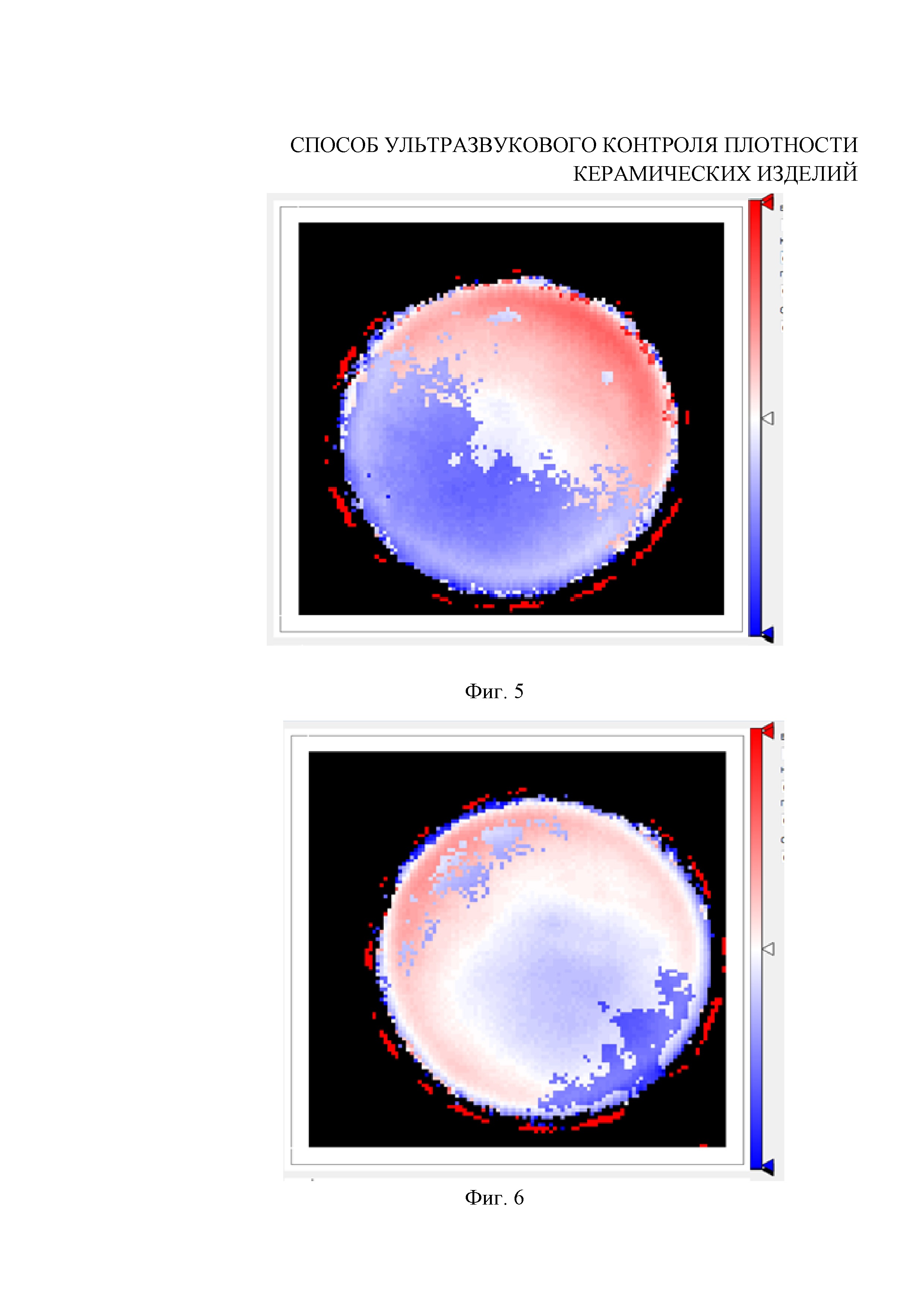

На фиг. 5 представлен результат визуализации плотности изделия контроля № 1 с верхней стороны.

На фиг. 6 представлен результат визуализации плотности изделия контроля №1 с нижней стороны.

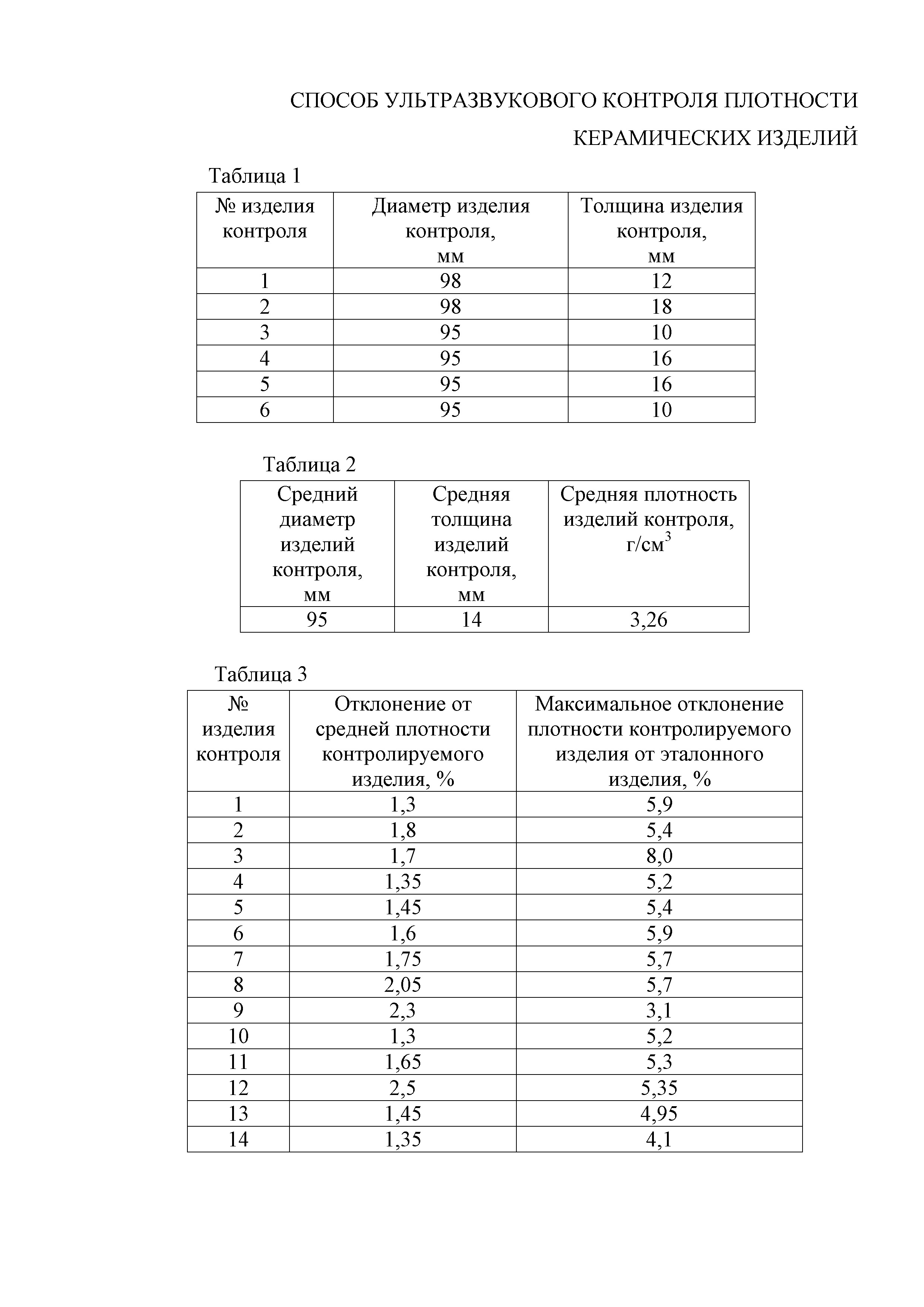

В таблице 1 представлены геометрические размеры изделий контроля (выборка из серии изделий).

В таблице 2 представлены результаты серии измерений средней плотности изделий контроля.

В таблице 3 представлены результаты измерений плотности отдельных керамических изделий контроля.

Использовали два керамических изделия в виде дисков из материала на основе двуокиси циркония ZrO2 фирмы НЭВЗ-Керамикс, один из которых был представлен фирмой изготовителем (из партии в 30 изделий) в качестве эталона с известной плотностью (3,22 ± 0,05) г/см3.

Используя координатно-измерительную машину с лазерным датчиком фирмы Mitutoyo, модель MACH-KO-GA-ME 357-137 провели измерения размеров L(Х,У) эталонного изделия и изделия контроля в каждой точке с координатами Х и У. Для изделий диаметром 95 мм площадь сканирования составила 100х100 мм. Каретку сканера перемещали над изделиями по всем значениям координат Х и У, то есть в области сканирования площадью 100х100 мм это составило 10000 точек. Все значения размеров эталонного изделия и изделия контроля L(Х,У) записали в компьютер координатно-измерительной машины в виде матрицы-таблицы.

Эталонное изделие и изделие контроля 5 поместили каждый в свой полиэтиленовый пакет 6 с толщиной плёнки 40 мкм, что не превышает 0,1 длины ультразвуковой волны. С помощью форвакуумного насоса откачали воздух из пакетов с изделиями, и пакеты запаяли (фиг. 2).

Использовали ультразвуковой линейный двухосный сканер (фиг. 3), содержащий иммерсионную ванну 7 с иммерсионной жидкостью 8 (водой) для размещения подготовленного керамического изделия 5 на дне ванны 7. На каретке 9 (К) закреплен датчик (излучатель-приемник) 10 (Д) ультразвуковых волн, который подключен к генератору электрических импульсов 11 (Г) и усилителю сигналов 12 (У), который связан с блоком регулировки чувствительности 13 (БРЧ). Персональный компьютер 14 (ПК) подключен к блоку управления 15 (БУ), который соединен с блоком оцифровки и визуализации данных 16 (БОВД), который связан с усилителем 12 (У). Блок управления 15 (БУ) соединен с блоком регулировки чувствительности 13 (БРЧ), генератором электрических импульсов 11 (Г) и с кареткой 9 (К).

Основными параметрами ультразвукового сканера являются частота 225 МГц ультразвуковых волн датчика 10 (Д) с длиной исходной ультразвуковой волны, равной 400 мкм. Расстояние от датчика 10 (Д) до изделия 5 составляло 30 см. Коэффициент усиления генератора электрических импульсов 11 (Г) - до 1000. Минимальное возможное расстояние Х и У перемещения датчика 10 (Д) по осям координат составляло 1 мм.

Для эталонного изделия и изделия контроля 5 по отдельности провели следующие действия.

Подготовленное керамическое эталонное изделие / изделие контроля 5 поместили в иммерсионную ванну 7, таким образом, что бы оно попало в зону досягаемости каретки 9 (К), то есть фиксировали начальную точку по осям Х,У. Произвели настройку параметров сканера, включая настройку зоны сканирования по координатам Х и У, запись матрицы-таблицы L(Х,У) из компьютера координатно-измерительной машины в блок управления 15 (БУ) и в персональный компьютер 14 (ПК), усиление ультразвукового сигнала датчика ультразвуковых волн 10 (Д), определение толщины иммерсионного слоя воды 8.

Посредством компьютера 14 (ПК) запустили процесс измерения. Для этого подали сигнал блоку управления 15 (БУ), который управлял перемещением каретки 9 (К) согласно сформированной матрицы значений L(Х,У), генератором электрических импульсов 11 (Г), блоком регулировки чувствительности 13 (БРЧ), блоком оцифровки и визуализации данных 16 (БОВД) от датчика 10 (Д) ультразвуковых волн. Далее сигнал-команда от блока управления 15 (БУ) запускала перемещение каретки 9 (К) в исходную точку для начала процесса измерения. Блок управления 15 (БУ) одновременно запускал генерацию электрического импульса на генераторе электрических импульсов 11 (Г). Получаемый датчиком 10 (Д) (излучателем-приемником) ультразвуковых волн электрический импульс одновременно с запуском каретки 9 (К) для её перемещения на 1 мм по осям Х и У генерировал ультразвуковую волну 1, которая проходя через иммерсионную жидкость 8, частично отражалась от поверхности эталонного изделия / изделия контроля 5, частично проходила внутрь изделия, отражаясь от его нижней внутренней поверхности. Отраженные ультразвуковые волны от верхней поверхности 2 изделия и от нижней (внутренней) поверхности 3 изделия датчиком 10 (Д) (излучателем-приемником) ультразвуковых волн преобразовывались в электрический сигнал, который поступал на вход усилителя 12 (У). По запускающему импульсу от блока управления 15 (БУ) датчиком 10 (Д) ультразвуковых волн измеряли время прохождения ультразвуковой волной расстояния от верхней поверхности изделия до нижней поверхности эталонного изделия / изделия контроля и записывали его в матрицы данных, сформированные в файлах компьютера 14 (ПК).

Коэффициент усиления сигнала от датчика 10 (Д) регулировался блоком регулировки чувствительности 13 (БРЧ), который управлялся блоком управления 15 (БУ) в соответствии с заданными настройками сканирования изделия 5. Усиленный усилителем сигналов 12 (У) ультразвукового датчика 10 (Д) сигнал передавался блоку оцифровки и визуализации данных 16 (БОВД). Цифровой код сигнала передавался компьютеру 14 (ПК), который обрабатывал и сохранял всю информацию. Далее блок управления 15 (БУ) подавал сигнал каретке 9 (К) с датчиком 10 (Д) ультразвуковых волн двигаться в следующую точку с новыми координатами Х,У и процесс повторялся. По получении последнего оцифрованного сигнала от блока управления 15 (БУ), измерение величин времени распространения ультразвуковых волн в эталонном изделии / изделии контроля 5 заканчивали.

Далее эталонное изделие / изделие контроля 5 перевернули на обратную сторону и измерения повторили. Все измеренные данные, сохраненные в компьютере 14 (ПК), использовали для определения плотности изделия контроля.

С помощью компьютера 16 (ПК) провели расчеты по формуле (1) плотности изделия контроля 5 по всем 10000 точкам измеренных значений и свели в матрицы-таблицы.

Результаты серии измерений ультразвукового контроля плотности керамических изделий сведены в таблицах 1-3 (выборка).

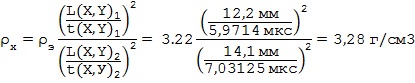

Ниже представлен пример расчета плотности изделия контроля №1 (таблица 1) в одной из 10000 точек проведенных измерений. Длина пробега ультразвуковой волны в изделии контроля в данной точке равнялась L2 = 14,1 мм. Отклонение от данного параметра равнялось ΔL(X,Y)2 = 0,04 мм. Время распространения ультразвуковой волны от поверхности изделия контроля до его внутренней нижней поверхности t2 = 7,03125 мкс.

Длина пробега ультразвуковой волны в эталонном изделии L1 = 12,2 мм. Время распространения ультразвуковой волны от поверхности эталонного изделия до его внутренней нижней поверхности t1 = 5,9714 мкс, плотность эталонного изделия ρэ = 3,22 г/см3.

Погрешность измерения времени в обоих случаях равнялась Δt = 0,0125 мкс. Ширина импульса ультразвукового сигнала равна 2,0 – 2,5 мкс. По найденным значениям времени распространения ультразвуковой волны от поверхности эталонного изделия и изделия контроля до внутренней нижней поверхности эталонного изделия в точке (Х,У)1 и изделия контроля в точке (Х,У)2 рассчитали по формуле (1) значение плотности контрольного изделия в данной точке из таблицы-матрицы значений плотности изделия контроля.

Изделия перевернули и повторили измерения. Время распространения ультразвуковой волны в точках с такими же координатами Х и У от поверхности эталонного изделия до его внутренней поверхности равнялось t1 = 5,7603 мкс. Время распространения ультразвуковой волны от поверхности с обратной стороны изделия контроля до его внутренней поверхности t2 = 7,0824 мкс. Ширина импульса ультразвуковой волны осталась в прежних пределах. Значение плотности изделия контроля по измерениям в данной точке составило 3,35 г/см3.

Оценку погрешности любого из измерений плотности изделия контроля проводили по формуле:

(2)

(2)

где ΔL(Х,У)1, Δρ, Δt1, Δt2, ΔL(Х,У)2 - погрешности измерения соответствующих величин.

Величина Δρэ определяется заказчиком – производителем изделия. Относительная погрешность представленного в примере измерения составляет менее 1,4%.

По полученным значениям визуализировали распределение плотности по конкретным точкам изделия. На экран компьютера 14 (ПК) вывели визуализированное изображение (фиг. 5, 6). При этом численное значение плотности кодировали цветом в соответствии цветовой палитрой. Максимальное значение плотности изделия кодировали красным цветом (255, 0, 0 в RGB кодировке). Минимальное значение плотности изделия кодировали синим цветом (0, 0, 255 в RGB кодировке). Среднему значению плотности изделия соответствует белый цвет (255, 255, 255 в RGB кодировке). Точки, в которых ультразвуковой датчик 10 (Д) находился за пределами изделия, либо величина отраженного ультразвуковой волны мала для точного определения времени пробега ультразвуковой волны, кодировали черным цветом (0, 0, 0 в RGB кодировке). Все остальные значения плотности изделия кодировали промежуточными цветами, пропорционально их величине. По вычисленным данным формировали результирующее изображение, в котором каждая точка окрашена в цвет, соответствующий значению плотности изделия в соответствующей координате расположения датчика ультразвуковых волн.