Результат интеллектуальной деятельности: СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА

Вид РИД

Изобретение

Изобретение относится к способу получения дизельного топлива с низкой температурой застывания, а именно, зимнего и/или арктического дизельного топлива из летнего дизельного топлива.

Климатические условия РФ обуславливают большую потребность в высококачественных низкозастывающих дизельных топливах, которая обеспечивается менее, чем наполовину. Для дизельных топлив требуемые показатели низкотемпературных характеристик достигаются в результате снижения содержания высококипящих н-парафинов C18+ при оптимальном соотношении с н-парафинами С10-С15, углеводородами изостроения и моноциклическими аренами, которые являются растворителями высококипящих алканов [Кинзуль А.П., Хандархаев С.В., Писаренко Н.О. и др. Совершенствование технологии производства низкозастывающих дизельных топлив // Мир нефтепродуктов. 2012. №8. С. 7-11.].

Потребность в зимнем и арктическом дизельном топливе в России достигает 30% от общего объема производства дизельного топлива, однако фактический объем его производства составляет около 17%. Дефицит низкозастывающих дизельных топлив связан с тем, что приходится снижать конец кипения исходной дизельной фракции до 300-320°С для зимних и до 280°С для арктических дизельных топлив [Митусова Т.Н. Дизельные топлива. От разработки и испытаний до нормативных документов на промышленное производство // Химия и технология топлив и масел. 2014. №5. С. 28-30].

Для улучшения низкотемпературных свойств дизельного топлива применяются 6 способов [Афанасьев И.П., Алексеев С.З., Ишмурзин А.В. и др. Разработка промышленной технологии производства зимнего дизельного топлива при последовательном совмещении процессов депарафинизации на катализаторе СГК-1 и гидрообессеривания на катализаторе КГУ-950 // Нефтепереработка и нефтехимия. 2014. №4. С. 3-6]:

- снижение конца кипения дизельной фракции, но это приводит к снижению выхода дизельного топлива;

- смешивание дизельного топлива с керосиновой фракцией, однако, это требует гидроочистки керосина;

- удаление н-парафинов методом экстрактивной кристаллизации (недостатки -периодичность процесса и низкое качество парафина);

- добавление депрессорно-диспергирующих присадок (малоэффективно для снижения температуры помутнения дизельного топлива);

- каталитическая изомеризация (недостаток - высокая стоимость катализаторов, содержащих металлы платиновой группы);

- каталитическая депарафинизация, при использовании которой снижается необходимость в дорогих металлах.

Наиболее близкими к предлагаемому изобретению по технической сущности являются процессы и катализаторы каталитической депарафинизации дизельных топлив.

На основе цеолита HZSM -5 фирмой Mobil Oil Со разработан катализатор и процесс каталитической депарафинизации получения дизельных топлив из различных видов сырья под общим названием Mobil Distillate Dewaxing (MDDW). Разработанный катализатор устойчив к действию сернистых и азотистых соединений. Значения параметров процесса MDDW зависит от требований к качеству целевого продукта, вида сырья, его пределов выкипания, вязкости и изменяется в следующих интервалах: давление 2,8-6,0 МПа, объемная скорость подачи сырья 1-2 ч-1, подача водорода 200-440 нм3/м3 сырья. По мере снижения активности катализатора температуру повышают до 400°С для получения продукта с требуемой температурой застывания. Затем проводят реактивацию катализатора путем продувки его водородсодержащим газом в течение 24 ч при температуре 400-450°С. Продолжительность цикла между реактивациями составляет 14 недель. Окислительную регенерацию катализатора проводят через 6 мес. [Коновальчиков О.Д., Поезд Д.Ф., Красильникова Л.Ф. и др. Катализаторы и процессы гидродепарафинизации нефтяных фракций. М.: ЦНИИТЭнефтехим, 1994. - 51 с.].

Отечественный аналог - цеолит ЦВМ, на основе которого выпускается катализатор селективного гидрокрекинга СГК-1. Разработана технология синтеза нового катализатора ДЕП-23, включающая следующие стадии [Киселева Т.П., Алиев P.P., Скорникова С.А. Усовершенствованные катализаторы депарафинизации для получения низкозастывающего дизельного топлива // Нефтепереработка и нефтехимия. 2014. №9. С. 16-19]:

- гидротермальную обработку силикагеля;

- введение промотирующей добавки - соединения цинка;

- пропитку носителя молибден-фосфорным раствором.

Разработанный катализатор обладает хорошими прочностными свойствами и обеспечивает повышение выхода дизельного топлива с более низкой температурой застывания в сравнении с катализатором СГК-1.

Основными недостатками существующих способов уменьшения содержания н-парафинов в исходной дизельной фракции является необходимость использования водорода для поддержания активности катализатора и необходимость введения в состав цеолитного катализатора гидрирующего компонента. Поэтому актуальной становится необходимость создания способа получения дизельного топлива с улучшенными низкотемпературными характеристиками из летнего дизельного топлива, который не предполагал бы использование в процессе водородсодержащего газа, а также использование катализаторов, содержащих благородные металлы.

Наиболее близким к заявляемому способу получения дизельного топлива с низкой температурой застывания является «Способ получения дизельного топлива», описанный в Пат. РФ №2261266, C10G 11/05, 27.09.2005. В соответствии с этим способом переработку дизельных фракций с температурой кипения 160-360°С проводят в присутствии пористого катализатора на основе цеолита, выбранного из ряда ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35, ZSM-48, морденит, Вета, предварительно обработанного растворами органических или неорганических кислот, при температуре не менее 200°С, давлении не более 3 МПа, массовых расходах углеводородов не более 20 ч-1. При этом, как следует из примеров, приведенных в описании данного способа, выход дизельной фракции на пропущенное сырье не превышает 89-93 мас %.

При переработке по данному способу длительность межрегенерационного периода работы катализатора составляет не более 200-250 ч, что связано с его закоксованием.

Таким образом, основными недостатками указанного способа, взятого за прототип, является недостаточно высокий выход дизельной фракции с низкой температурой застывания, а также невысокий межрегенерационный период.

Предлагаемое изобретение решает задачу создания улучшенного процесса получения дизельного топлива с низкой температурой застывания.

Технический результат - увеличение выхода дизельной фракции с низкой температурой застывания из летнего дизельного топлива с температурой застывания не ниже минус 5°С и увеличение длительности межрегенерационного пробега катализатора.

Поставленная задача решается предлагаемым способом приготовления катализатора.

В качестве пористого катализатора используют цеолит алюмосиликатного либо галлийалюмосиликатного состава, выбранный из ряда ZSM-5, ZSM-11, либо их смесь, предварительно обработанный растворами органических или неорганических кислот, гранулированный с оксидом алюминия в качестве связующего. Существенным отличительным признаком предлагаемого способа от прототипа является то, что указанный пористый катализатор на основе цеолита, используемый для производства дизельного топлива с улучшенными температурными характеристиками из летнего дизельного топлива с температурой не ниже минус 5°С, предварительно подвергается обработке перегретым водяным паром при температуре выше 650°С в течение не менее 5 ч.

Задача решается также способом переработки летнего дизельного топлива с температурой застывания не ниже минус 5°С при температурах реакции не ниже 280°С, давлении не более 0.3 МПа и массовых расходах сырья не менее 5 ч-1. А в качестве катализатора используют твердый пористый катализатор, описанный выше и предварительно подвергнутый обработке перегретым водяным паром при температуре выше 650°С в течение не менее 5 ч.

Предварительная обработка перегретым водяным паром при температуре выше 650°С в течение не менее 5 ч приводит, во-первых, к уменьшению общей кислотности катализатора и, как следствие, к увеличению выхода дизельной фракции с низкой температурой застывания, а во-вторых, к удалению активных центров коксообразования с внешней поверхности пористого катализатора и, как следствие, к увеличению длительности межрегенерационного пробега катализатора.

В процессе переработки летнего дизельного топлива в присутствии указанного катализатора происходит селективное превращение парафинов нормального строения с образованием как изомерных углеводородов, так и легких углеводородов вследствие крекинга.

Сущность изобретения иллюстрируется следующими примерами и таблицами.

Примеры 1-2 иллюстрируют прототип.

Пример 1 (прототип)

Техническая характеристика исходной углеводородной смеси дизельной фракции:

|

30 г порошка алюмосиликата со структурой ZSM-5 кипятят в присутствии водного раствора сульфосалициловой кислоты в течение 6 ч. Полученный образец сушат при 100°С, гранулируют с 20% оксида алюминия в качестве связующего и прокаливают при 550°С, после чего готовят фракцию 0.2-0.8 мм.

10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и при давлении 0.3 МПа начинают подачу указанной фракции углеводородов с весовой скоростью подачи 5 ч-1. Через 7 ч после начала реакции выход углеводородов дизельной фракции в расчете на поданное сырье составляет 85 мас %.

Температура застывания дизельной фракции - минус 49°С.

Пример 2 (прототип)

Дизельная фракция по примеру 1

30 г порошка галлийалюмосиликата со структурой ZSM-11 кипятят в присутствии водного раствора азотной кислоты в течение 6 ч, а затем в водном растворе нитрата лантана в течение 8 ч. Полученный образец сушат при 100°С, гранулируют с 20% оксида алюминия в качестве связующего и прокаливают при 550°С, после чего готовят фракцию 0.2-0.8 мм.

10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и при давлении 0.3 МПа начинают подачу указанной фракции углеводородов с весовой скоростью подачи 6 ч-1. Через 7 ч после начала реакции выход углеводородов дизельной фракции в расчете на поданное сырье составляет 89 мас %.

Температура застывания дизельной фракции - минус 57°С.

Примеры 3-10 иллюстрируют предлагаемый способ.

Пример 3

Дизельная фракция по примеру 1

30 г порошка алюмосиликата со структурой ZSM-5 кипятят в присутствии водного раствора сульфосалициловой кислоты в течение 6 ч. Полученный образец сушат при 100°С, гранулируют с 20% оксида алюминия в качестве связующего и прокаливают при 550°С, затем подвергают обработке перегретым водяным паром при температуре 650°С в течение 7 ч, после чего готовят фракцию 0.2-0.8 мм.

10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и при давлении 0.3 МПа начинают подачу указанной фракции углеводородов с весовой скоростью подачи 5 ч-1. Через 7 ч после начала реакции выход углеводородов дизельной фракции в расчете на поданное сырье составляет 98 мас %.

Температура застывания дизельной фракции - минус 47°С.

Пример 4

Дизельная фракция по примеру 1

30 г порошка галлийалюмосиликата со структурой ZSM-11 кипятят в присутствии водного раствора азотной кислоты в течение 6 ч, а затем в водном растворе нитрата лантана в течение 8 ч. Полученный образец сушат при 100°С, гранулируют с 20% оксида алюминия в качестве связующего и прокаливают при 550°С, затем подвергают обработке перегретым водяным паром при температуре 650°С в течение 7 ч, после чего готовят фракцию 0.2-0.8 мм.

10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и при давлении 0.3 МПа начинают подачу указанной фракции углеводородов с весовой скоростью подачи 5 ч-1. Через 7 ч после начала реакции выход углеводородов дизельной фракции в расчете на поданное сырье составляет 97 мас %.

Температура застывания дизельной фракции - минус 49°С.

Пример 5

Дизельная фракция по примеру 1

Катализатор готовят в соответствии с примером 3. 10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 280°С и при давлении 0.3 МПа начинают подачу указанной фракции углеводородов с весовой скоростью подачи 5 ч-1. Через 7 ч после начала реакции выход углеводородов дизельной фракции в расчете на поданное сырье составляет 98.5 мас %.

Температура застывания дизельной фракции - минус 45°С.

Пример 6

Дизельная фракция по примеру 1

Катализатор готовят в соответствии с примером 4. 10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 280°С и при давлении 0.3 МПа начинают подачу указанной фракции углеводородов с весовой скоростью подачи 5 ч-1. Через 7 ч после начала реакции выход углеводородов дизельной фракции в расчете на поданное сырье составляет 98 мас %.

Температура застывания дизельной фракции - минус 46°С.

Пример 7

Дизельная фракция по примеру 1

Катализатор готовят в соответствии с примером 3. 10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 320°С и при давлении 0.3 МПа начинают подачу указанной фракции углеводородов с весовой скоростью подачи 8 ч-1. Через 7 ч после начала реакции выход углеводородов дизельной фракции в расчете на поданное сырье составляет 99 мас %.

Температура застывания дизельной фракции - минус 41°С.

Пример 8

Дизельная фракция по примеру 1

Катализатор готовят в соответствии с примером 4. 10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 320°С и при давлении 0.3 МПа начинают подачу указанной фракции углеводородов с весовой скоростью подачи 8 ч-1 Через 7 ч после начала реакции выход углеводородов дизельной фракции в расчете на поданное сырье составляет 98.5 мас %.

Температура застывания дизельной фракции - минус 43°С.

Пример 9

Дизельная фракция по примеру 1

Катализатор готовят в соответствии с примером 3. 10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и при давлении 1.3 МПа начинают подачу указанной фракции углеводородов с весовой скоростью подачи 6 ч-1. Через 7 ч после начала реакции выход углеводородов дизельной фракции в расчете на поданное сырье составляет 96.5 мас %. Температура застывания дизельной фракции - минус 44°С.

Пример 10

Дизельная фракция по примеру 1

Катализатор готовят в соответствии с примером 4. 10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и при давлении 1.3 МПа начинают подачу указанной фракции углеводородов с весовой скоростью подачи 6 ч-1. Через 7 ч после начала реакции выход углеводородов дизельной фракции в расчете на поданное сырье составляет 95.5 мас %.

Температура застывания дизельной фракции - минус 50°С.

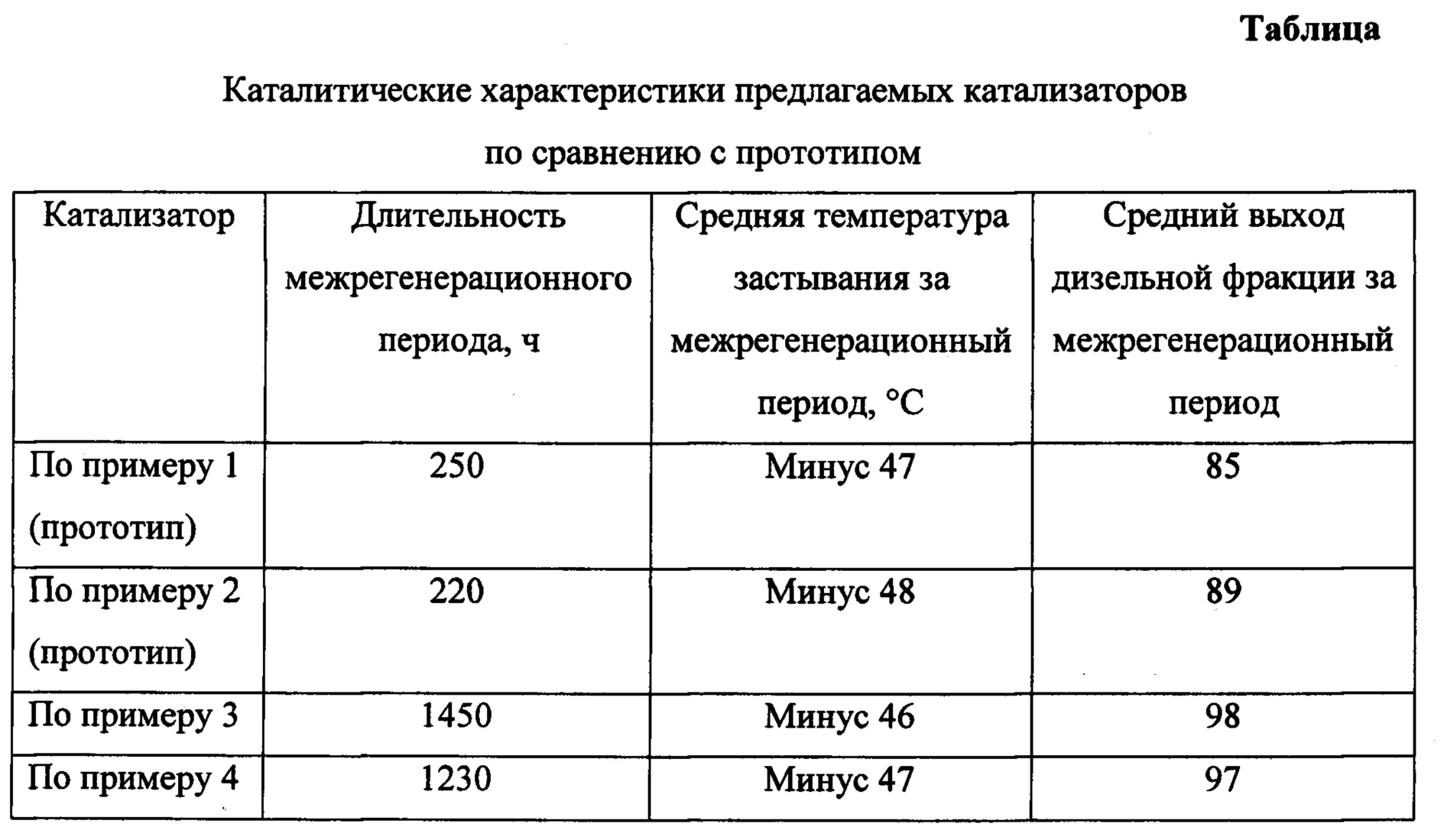

Для определения длительности межрегенерационного периода катализаторы испытывались при давлении 0,3 МПа и весовой скорости подачи 5 ч-1 в режиме с подъемом температуры в интервале 280-430°С.Сырьем служила дизельная фракция по примеру 1. Подъем температуры осуществлялся при снижении температуры застывания дизельной фракции выше минус 45°С. Результаты приведены в таблице.