СПОСОБ ПРОИЗВОДСТВА УКСУСНОЙ КИСЛОТЫ

Вид РИД

Изобретение

ПЕРЕКРЕСТНАЯ ССЫЛКА НА СВЯЗАННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает преимущество и приоритет согласно предварительной заявке на патент США № 61/946 269, поданной 28 февраля 2014 года, и согласно предварительной заявке на патент США № 62/057 551, поданной 30 сентября 2014 года, содержание которых полностью включено в настоящую заявку посредством ссылки.

ЗАЯВЛЕНИЕ В ОТНОШЕНИИ ФИНАНСИРУЕМЫХ ИЗ ФЕДЕРАЛЬНОГО БЮДЖЕТА

ИССЛЕДОВАНИЙ ИЛИ РАЗРАБОТОК

Не применяется.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТНИЕ

Настоящее изобретение в целом относится к способам производства уксусной кислоты. В частности настоящее изобретение относится к присадкам для способов производства уксусной кислоты.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В этом разделе представлены сведения из отрасли техники, к которой относится данное изобретение, относящиеся или обеспечивающие содержание некоторых вариантов осуществления методов, описанных здесь, и/или заявленных ниже. Данная информация по истории вопроса содействует лучшему пониманию настоящего изобретения. Это обсуждение "предшествующего" уровня техники. Данный уровень техники никоим образом не означает, что это также "известный" уровень техники. Предшествующий уровень техники может или не может быть известным уровнем техники. Обсуждение следует рассматривать с этой точки зрения, а не как признание известного уровня техники.

Уксусную кислоту в промышленных масштабах получают путем карбонилирования метанола. Технологические процессы карбонилирования метанола часто используют ускоритель, такой как йодистный метил, в дополнение к катализатору карбонилирования. Следствием ускоряющих реакций йодида является тот факт, что в дополнение к добавленному йодистому алкилу присутствуют переменные концентрации генерированного на месте йодистого водорода. К сожалению, йодистый водород имеет высокую коррозионную активность. Прилагаются непрерывные усилия для снижения коррозии в технологических процессах производства уксусной кислоты.

Содержащиеся в данном документе варианты осуществления, направлены на решение или, по меньшей мере, на уменьшение действия одной или всех упомянутых выше проблем.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретение относятся к способам производства уксусной кислоты. В одном или нескольких вариантах осуществления изобретения, способы обычно представляют собой реакцию метанола и монооксида углерода в присутствии жидкой реакционной среды в условиях карбонилирования, достаточного для образования уксусной кислоты, где жидкая реакционная среда содержит: катализатор карбонилирования, выбранный из родиевых катализаторов, иридиевых катализаторов и палладиевых катализаторов; от 1 вес. % до 14 вес. % воды; присадку, включающую в себя смесь, по меньшей мере, четырех окисей фосфина, где каждая окись фосфина имеет формулу OPX3, где О — кислород, Р — фосфорное соединение, а Х независимо выбирается из алкилов С4-С18, арилов C4-C18 , циклических алкилов С4-С18 , циклических арилов С4-С18 и их комбинаций, где каждая окись фосфина имеет, по меньшей мере, 15 атомов углерода; и технологический процесс выделения уксусной кислоты.

Один или несколько вариантов осуществления включают в себя способ по предыдущему абзацу, где уксусная кислота представляет собой ледяную уксусную кислоту.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 1 вес.% до 10 вес.% воды.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 1 вес.% до 6 вес.% воды.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где присадка включает в себя от 1 вес.% до 60 вес.% каждой окиси фосфина в расчете на общую массу присадки.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где присадка включает в себя от 35 вес.% до 50 вес.% каждой окиси фосфина в расчете на общую массу присадки.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где присадка содержит три-n-октилфосфиноксид (TOPO), три-n-гексилфосфиноксид (THPO), дигексилмонооктилфосфиноксид и диоктилмоногексилфосфиноксид.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где присадка содержит от 12 вес.% до 16 вес.% три-n-октилфосфиноксида (TOPO), от 8 вес.% до 16 вес.% три-n-гексилфосфиноксида (THPO), от 28 вес.% до 32 вес.% дигексилмонооктилфосфиноксида и от 40 вес.% до 44 вес.% диоктилмоногексилфосфиноксида.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где присадка, при комнатной температуре, представляет собой жидкость.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 0,1 моль/л до 1,8 моль/л присадки.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где мольное соотношение присадки к йодиду в реакционной среде составляет от 1:1 до 5:1.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где условия карбонилирования имеют температуру от 150°C до 250°C и давление от 200 фунтов на кв.дюйм (1379 кПа) до 2000 фунтов на кв.дюйм (13790 кПа).

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где способ демонстрирует скорость корродирования, по меньшей мере, на 80% меньшую, чем в идентичном способе, но без присадки.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где стадия реакции происходит в реакционной зоне, а способ дополнительно включает введение второй концентрации присадки в технологический процесс ниже по потоку от зоны реакции.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где мольное соотношение второй концентрации присадки к йодиду составляет от 1:1 до 5:1.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где мольное соотношение второй концентрации присадки к йодиду составляет от 2,5:1 до 3,5:1.

В одном или нескольких вариантах осуществления, способы обычно представляют собой реакцию метанола и монооксида углерода в присутствии жидкой реакционной среды в условиях карбонилирования, достаточного для образования уксусной кислоты, где жидкая реакционная среда содержит: катализатор карбонилирования, выбранный из родиевых катализаторов, иридиевых катализаторов и палладиевых катализаторов; от 1 вес. % до 14 вес. % воды; присадку, образованные на месте производные присадок и их комбинации; где присадка содержит пятивалентную арильную или алкиларильную окись фосфина, включающую одну или несколько бензоильных групп; технологический процесс выделения уксусной кислоты.

Один или несколько вариантов осуществления включают в себя способ по предыдущему абзацу, где уксусная кислота представляет собой ледяную уксусную кислоту.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 1 вес.% до 10 вес.% воды.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 1 вес.% до 6 вес.% воды.

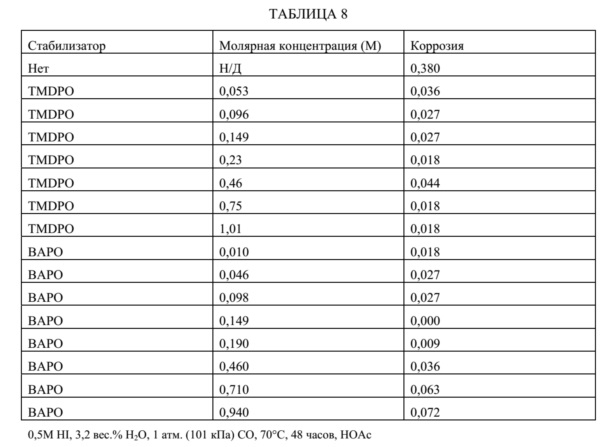

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где присадка выбирается из бис-2,4,6-триметилбензоилфенилфосфиноксида (BAPO), 2,4,6-триметилбензоилдифенилфосфиноксида (TMDPO) и их комбинаций.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 0,01 моль/л до 0,5 моль/л присадки.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 0,01 моль/л до менее 0,25 моль/л присадки.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где мольное соотношение присадки к йодиду в реакционной среде составляет от 0,01:1 до 5:1.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где условия карбонилирования имеют температуру от 150°C до 250°C и давление от 200 фунтов на кв.дюйм до 2000 фунтов на кв.дюйм.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где скорость корродирования, по меньшей мере, на 80% меньше, чем в идентичном способе, но без присадки.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, дополнительно демонстрирующий скорость реакции, по меньшей мере, от 25% в меньшую сторону до 25% в большую сторону, чем в идентичном способе, но без присадки.

В одном или нескольких вариантах осуществления, способы обычно представляют собой реакцию метанола и монооксида углерода в присутствии жидкой реакционной среды в условиях карбонилирования, достаточного для образования уксусной кислоты, где жидкая реакционная среда содержит: катализатор карбонилирования, содержащий иридиевый катализатор; от 1 вес. % до 14 вес. % воды; присадку, образованные на месте производные присадок и их комбинации; где присадка содержит пятивалентную окись фосфина формулы R3P=O, где каждый R независимо выбран из замещенных или незамещенных алкилов, арилов, алкиларилов и их комбинаций; и технологический процесс выделения уксусной кислоты.

Один или несколько вариантов осуществления включают в себя способ по предыдущему абзацу, где уксусная кислота представляет собой ледяную уксусную кислоту.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 1 вес.% до 10 вес.% воды.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 1 вес.% до 6 вес.% воды.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где присадку выбирают из триэтилфосфиноксида, трибутилфосфосфиноксида, трипентилфосфиноксида, дифенилметилфосфиноксида, трифенилфосфиноксида и их комбинаций.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где присадка содержит фенильную группу, непосредственно связанную с атомом фосфора.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где присадку выбирают из трибутилфосфосфиноксида, трипентилфосфиноксида и их комбинаций.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 0,005 моль/л до 1,0 моль/л присадки.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 0,01 моль/л до менее 0,25 моль/л присадки.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где мольное соотношение присадки к йодиду в реакционной среде составляет от 0,1:1 до 5:1.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где условия карбонилирования имеют температуру от 150°C до 250°C и давление от 200 фунтов на кв.дюйм (1379 кПа) до 2000 фунтов на кв.дюйм (13790 кПа).

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где скорость корродирования, по меньшей мере, на 80% меньше, чем в идентичном способе, но без присадки.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, дополнительно демонстрирующий скорость реакции, по меньшей мере, от 25% в меньшую сторону до 25% в большую сторону, чем в идентичном способе, но без присадки.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где стадия реакции происходит в реакционной зоне, а способ дополнительно включает введение второй концентрации присадки в технологический процесс ниже по потоку от зоны реакции.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где мольное соотношение второй концентрации присадки к йодиду составляет от 0,01:1 до 5:1.

В одном или нескольких вариантах осуществления, способы представляют собой реакцию метанола и монооксида углерода в присутствии жидкой реакционной среды в условиях карбонилирования, достаточных для образования уксусной кислоты, где жидкая реакционная среда содержит: катализатор карбонилирования, выбранный из родиевых катализаторов, иридиевых катализаторов и палладиевых катализаторов; от 1 вес. % до 14 вес. % воды; от 0,001 М до менее 0,20 M присадки, образованные на месте производные присадок и их комбинации; где присадка содержит пятивалентную окись фосфина формулы R3P=O, где каждый R независимо выбран из замещенных или незамещенных алкилов, арилов, алкиларилов и их комбинаций; и технологический процесс выделения уксусной кислоты.

В одном или нескольких вариантах осуществления, способы представляют собой реакцию метанола и монооксида углерода в присутствии жидкой реакционной среды в условиях карбонилирования, достаточных для образования уксусной кислоты, где жидкая реакционная среда содержит: катализатор карбонилирования, выбранный из родиевых катализаторов, иридиевых катализаторов и палладиевых катализаторов; от 1 вес. % до 14 вес. % воды; присадку, образованные на месте производные присадок и их комбинации; где присадка содержит пятивалентную окись фосфина формулы R3P=O, где каждый R независимо выбран из замещенных или незамещенных алкилов, арилов, алкиларилов и их комбинаций, где мольное соотношение присадки к йодиду в реакционной среде составляет от 0,01:1 до 5:1; и технологический процесс выделения уксусной кислоты.

В одном или нескольких вариантах осуществления, способы представляют собой реакцию метанола и монооксида углерода в присутствии жидкой реакционной среды в условиях карбонилирования, достаточных для образования уксусной кислоты, где жидкая реакционная среда содержит: катализатор карбонилирования, выбранный из родиевых катализаторов, иридиевых катализаторов и палладиевых катализаторов; от 1 вес. % до 14 вес. % воды; и комплекс присадок, содержащий, по меньшей мере, две присадки, образованные на месте производные, по меньшей мере, двух присадок и их комбинации; где, по меньшей мере, две присадки выбраны независимо друг от друга из безбензоильной группы, содержащей пятивалентные окиси, смеси соединений, по меньшей мере, четырех окисей фосфина и пятивалентные арильные или алкиларильные окиси фосфина, содержащие одну или несколько бензоильных групп, где безбензоильная группа, содержащая пятивалентные окиси имеет формулу R3P=O, где каждый R независимо выбран из замещенных или незамещенных алкилов, арилов, алкиларилов и их комбинаций; и где каждая окись фосфина из смесей соединений имеет формулу OPX3, где О — кислород, Р — фосфорное соединение, а Х независимо выбирается из алкилов С4-С18, арилов C4-C18, циклических алкилов С4-С18, циклических арилов С4-С18 и их комбинаций, где каждая окись фосфина имеет, по меньшей мере, 15 атомов углерода; и технологический процесс выделения уксусной кислоты.

Один или несколько вариантов осуществления включают в себя способ по предыдущему абзацу, где уксусная кислота представляет собой ледяную уксусную кислоту.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 1 вес.% до 10 вес.% воды.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где реакционная среда содержит от 1 вес.% до 6 вес.% воды.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где концентрация комплекса присадок в реакционной среде составляет от 0,005 моль/л до 2,0 моль/л.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где мольное соотношение комплекса присадок к йодиду в реакционной среде составляет от 0,005:1 до 5:1.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где условия карбонилирования имеют температуру от 150°C до 250°C и давление от 200 фунтов на кв.дюйм (1379 кПа) до 2000 фунтов на кв.дюйм (13790 кПа).

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где скорость корродирования, по меньшей мере, на 80% меньше, чем в идентичном способе, но без комплекса присадок.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, дополнительно демонстрирующий скорость реакции, по меньшей мере, от 25% в меньшую сторону до 25% в большую сторону, чем в идентичном способе, но без комплекса присадок.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где смесь соединений включает в себя от 1 вес.% до 60 вес.% каждой окиси фосфина в расчете на общую массу смеси соединений.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где смесь соединений включает в себя от 35 вес.% до 50 вес.% каждой окиси фосфина в расчете на общую массу смеси соединений.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где смесь соединений содержит три-n-октилфосфиноксид (TOPO), три-n-гексилфосфиноксид (THPO), дигексилмонооктилфосфиноксид и диоктилмоногексилфосфиноксид.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где смесь соединений содержит от 12 вес.% до 16 вес.% три-n-октилфосфиноксида (TOPO), от 8 вес.% до 16 вес.% три-n-гексилфосфиноксида (THPO), от 28 вес.% до 32 вес.% дигексилмонооктилфосфиноксида и от 40 вес.% до 44 вес.% диоктилмоногексилфосфиноксида.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где смесь соединений, при комнатной температуре, представляет собой жидкость.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где пятивалентные арильные или алкиларильные окиси фосфина, содержащие одну или несколько бензоильных групп, выбирают из бис-2,4,6-триметилбензоилфенилфосфиноксида (BAPO), 2,4,6-триметилбензоилдифенилфосфиноксида (TMDPO) и их комбинаций.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где безбензоильную группу, содержащую пятивалентные окиси фосфина, выбирают из триэтилфосфиноксида, трибутилфосфосфиноксида, трипентилфосфиноксида, дифенилметилфосфиноксида, трифенилфосфиноксида и их комбинаций.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где безбензоильная группа, содержащая пятивалентные окиси фосфина, включает в себя фенильную группу, непосредственно связанную с атомом фосфора.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где безбензоильная группа, содержащая пятивалентные окиси фосфина, выбирается из трибутилфосфосфиноксида, трипентилфосфиноксида и их комбинаций.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где комплекс присадок содержит основную присадку и вспомогательную присадки.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где основная присадка содержит смесь соединений.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где вспомогательная присадка содержит пятивалентные арильные или алкиларильные окиси фосфина с одной или несколькими бензоильными группами.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где вспомогательная присадка содержит пятивалентные окиси фосфина.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где вспомогательная присадка непосредственно смешивается с основной присадкой, образуя комплексную присадку.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где основная присадка содержит пятивалентные арильные или алкиларильные окиси фосфина с одной или несколькими бензоильными группами.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где вспомогательная присадка включает безбензоильную группу, содержащую пятивалентную окись фосфина.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где основная и вспомогательная присадки выбираются из пятивалентных арильных или алкиларильных окисей фосфина с одной или несколькими бензоильными группами.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где комплекс присадок содержит по существу равные концентрации, по меньшей мере, каждых двух присадок.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где комплекс присадок далее содержит третью присадку, выбранную из безбензоильной группы, содержащей пятивалентные окиси фосфина, смеси соединений, по меньшей мере, из четырех окисей фосфина и пятивалентные арильные или алкиларильные окиси фосфина с одной или несколькими бензоильными группами.

Один или несколько вариантов осуществления включают в себя способы определения коррозии. Способы, как правило, включают в себя: использование реактора периодического действия; удаление раствора, содержащего компоненты жидкой реакционной среды целевой реакции в реакторе периодического действия, в растворе которого отсутствует катализатор и исходный материал для целевой реакции; использование реактора периодического действия в условиях проведения реакции, имитирующих целевую реакцию в течение времени реакции, достаточного для определения степени коррозии реактора периодического действия; отбор раствора из реактора периодического действия; анализ раствора и определение в нем концентрации металла.

Один или несколько вариантов осуществления включают в себя способ по предыдущему абзацу, где одна или несколько присадок из окиси фосфина выбираются из безбензоильной группы, содержащей пятивалентные окиси фосфина, смеси соединений, по меньшей мере, четырех окисей фосфина и пятивалентные арильные или алкиларильные окиси фосфина с одной или несколькими бензоильными группами.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где целевая реакция представляет собой технологический процесс производства уксусной кислоты.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где анализ раствора выполняется способом эмиссионной спектроскопии с индуктивно-связанной плазмой (I.C.P)

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где условия реакции имеют температуру от 150°C до 220°C и давление от 100 фунтов на кв.дюйм до 1000 фунтов на кв.дюйм.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где время реакции составляет от 0,5 часа до 3,5 часа.

Один или несколько вариантов осуществления включают в себя способ по любому предыдущему абзацу, где время реакции составляет до 1 часа.

Вышеуказанные параграфы представляют собой упрощенное изложение описанного здесь предмета изобретения в целях лучшего понимания некоторых аспектов. Краткое изложение не является исчерпывающим обзором и не предназначено для идентификации ключевых или критических элементов, ограничивающих объем заявленного ниже предмета изобретения. Его единственная цель состоит в представлении некоторых понятий в упрощенной форме, как прелюдии к более подробному описанию, приведенному ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Заявленный предмет изобретения станет более понятен из следующего описания, которое следует рассматривать совместно с прилагаемыми чертежами, где одинаковые позиции, как правило, обозначены одинаковыми цифрами.

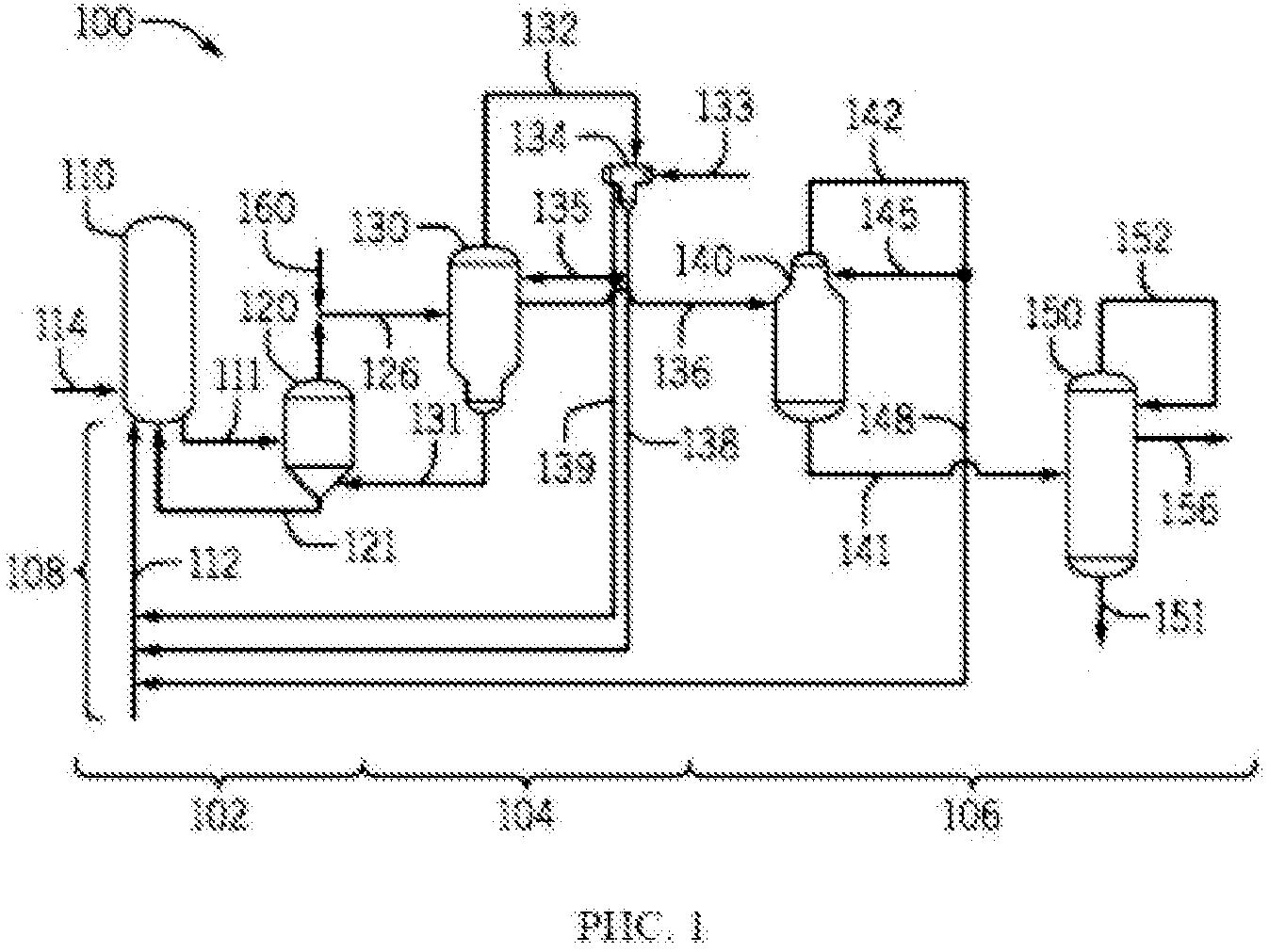

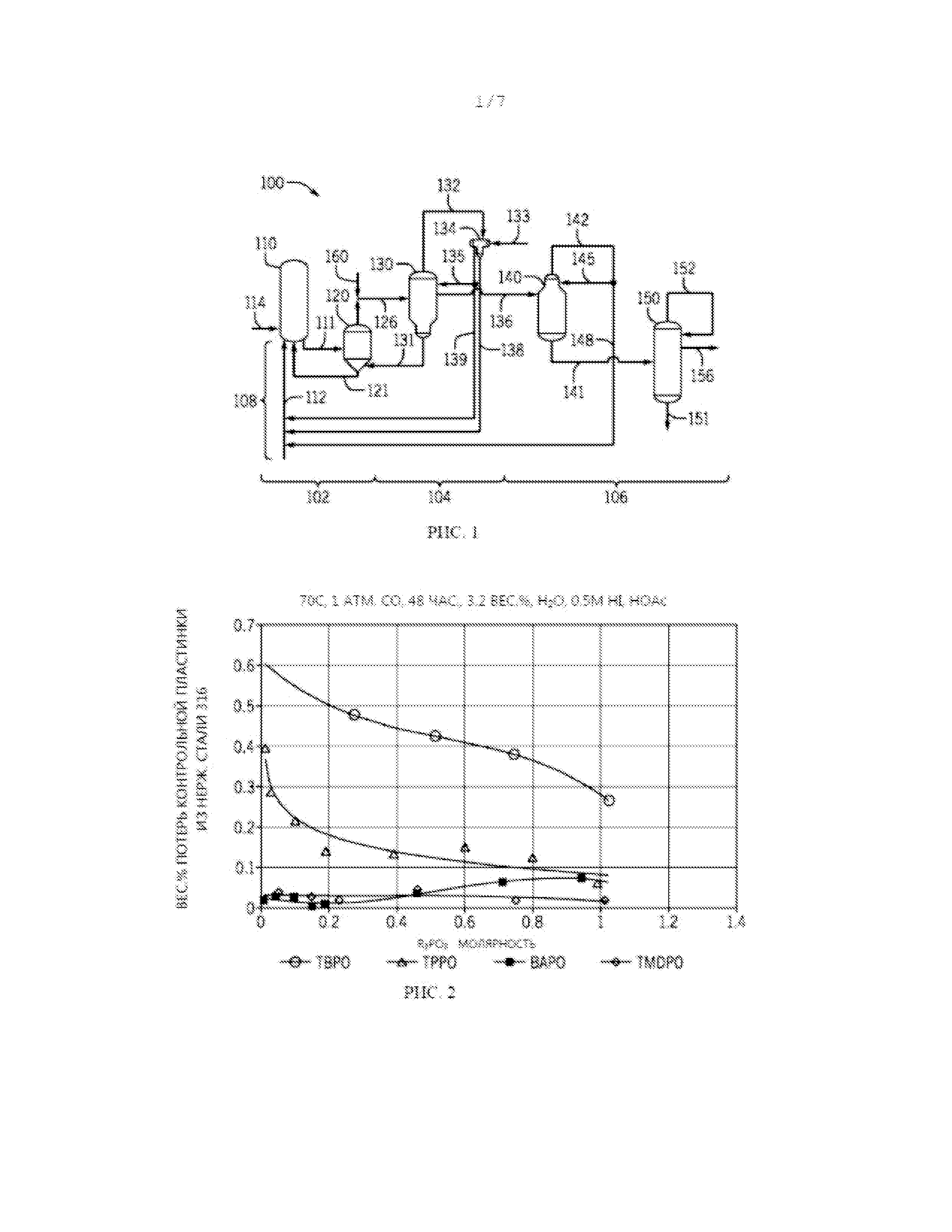

На Рис.1 представлено схематическое изображение одного или нескольких вариантов осуществления описанного способа.

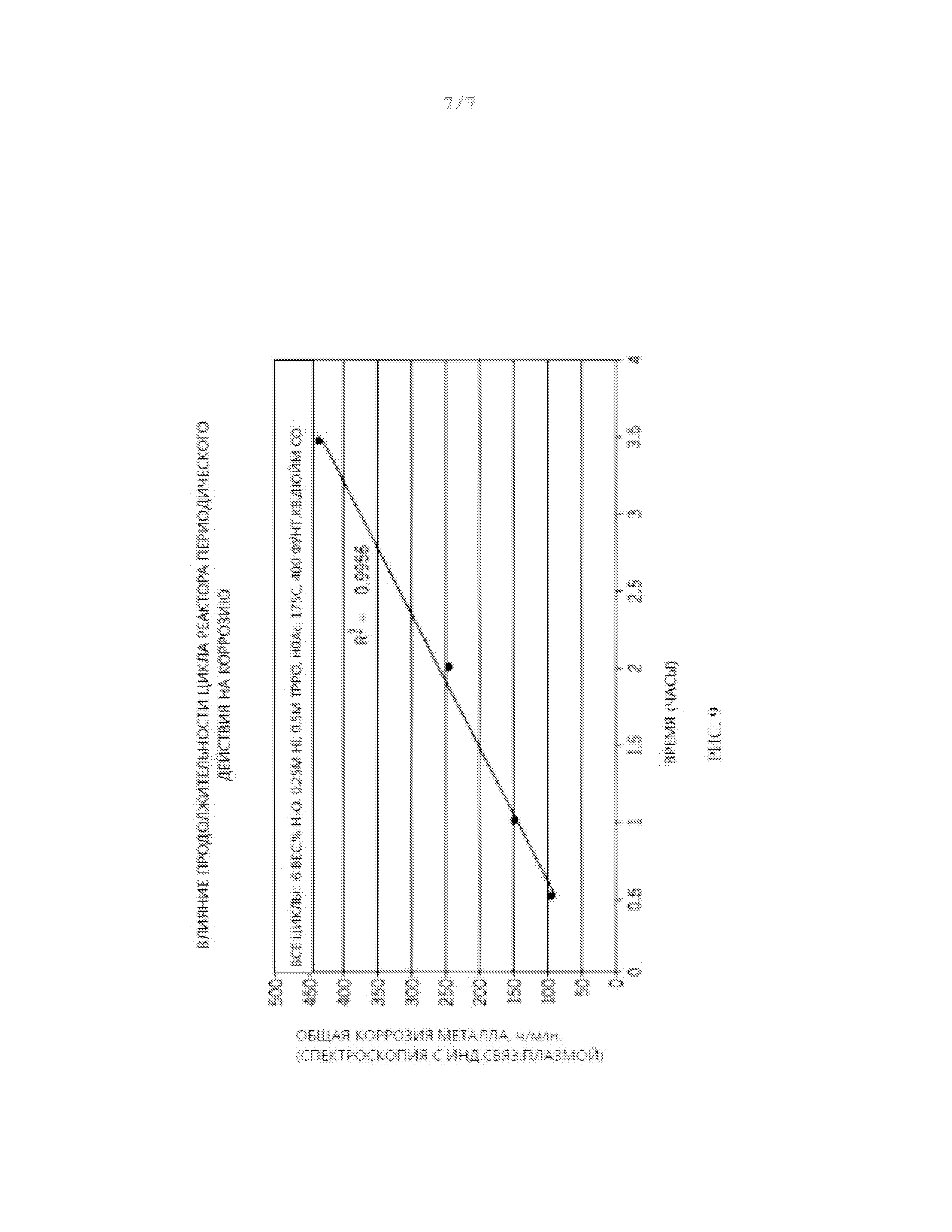

На Рис.2 представлены данные по коррозии, связанные с примерами, использующими варианты осуществления описанного способа.

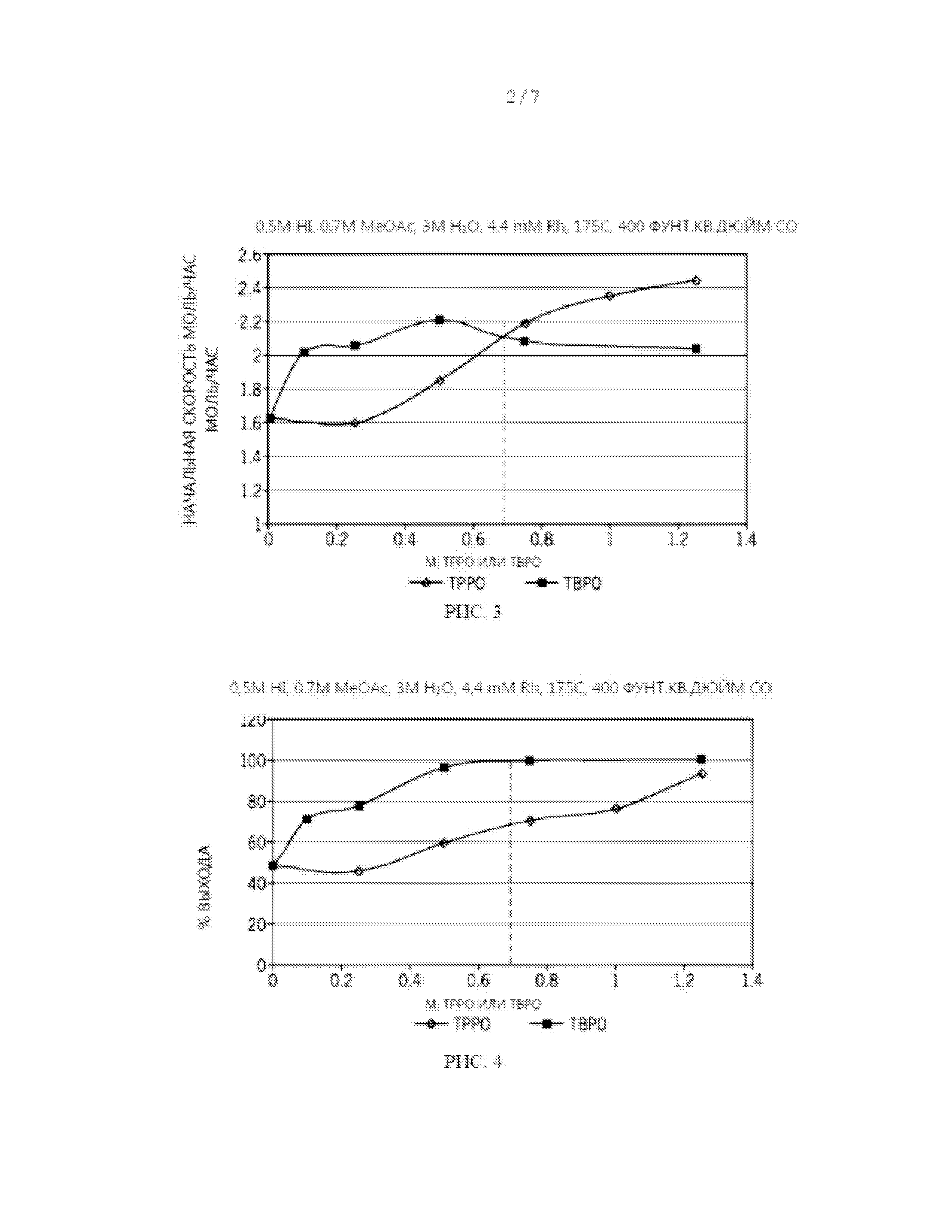

На Рис.3 представлены данные по скорости, связанные с примерами, использующими варианты осуществления описанного способа.

На Рис.4 представлены данные по % выхода, связанные с примерами, использующими варианты осуществления описанного способа.

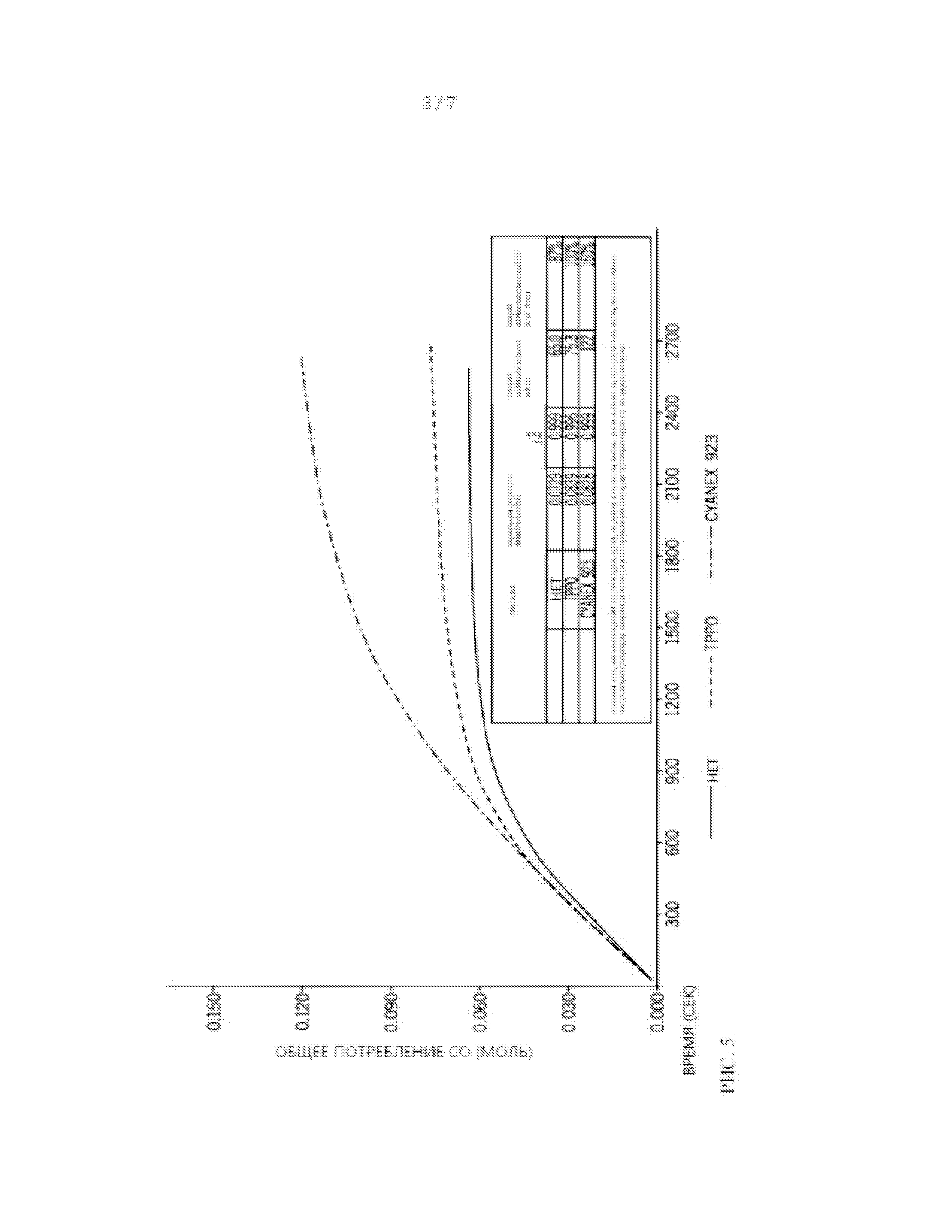

На Рис.5 представлены данные, связанные с примерами, использующими варианты осуществления описанного способа.

На Рис.6 представлены данные, связанные с примерами, использующими варианты осуществления описанного способа.

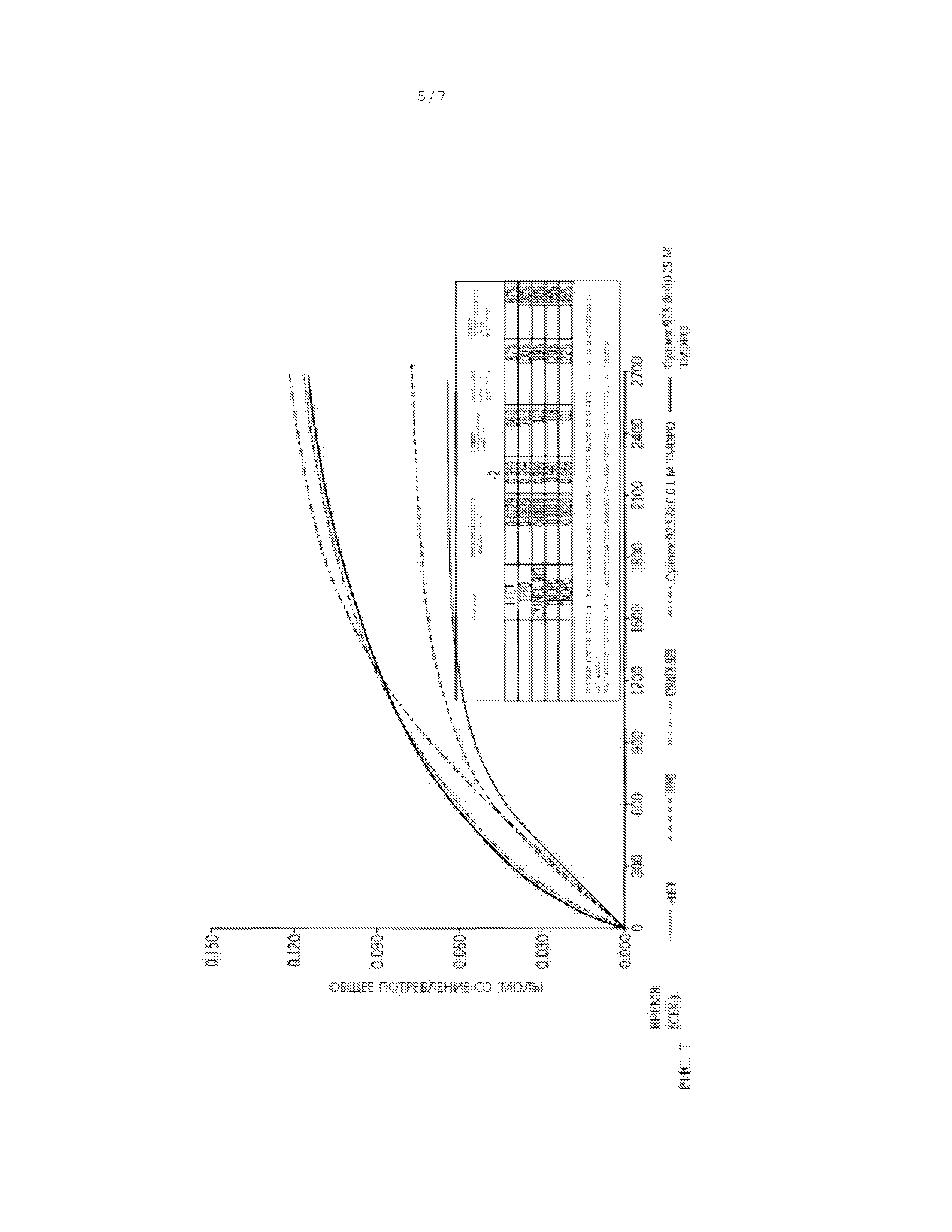

На Рис.7 представлены данные, связанные с примерами, использующими варианты осуществления описанного способа.

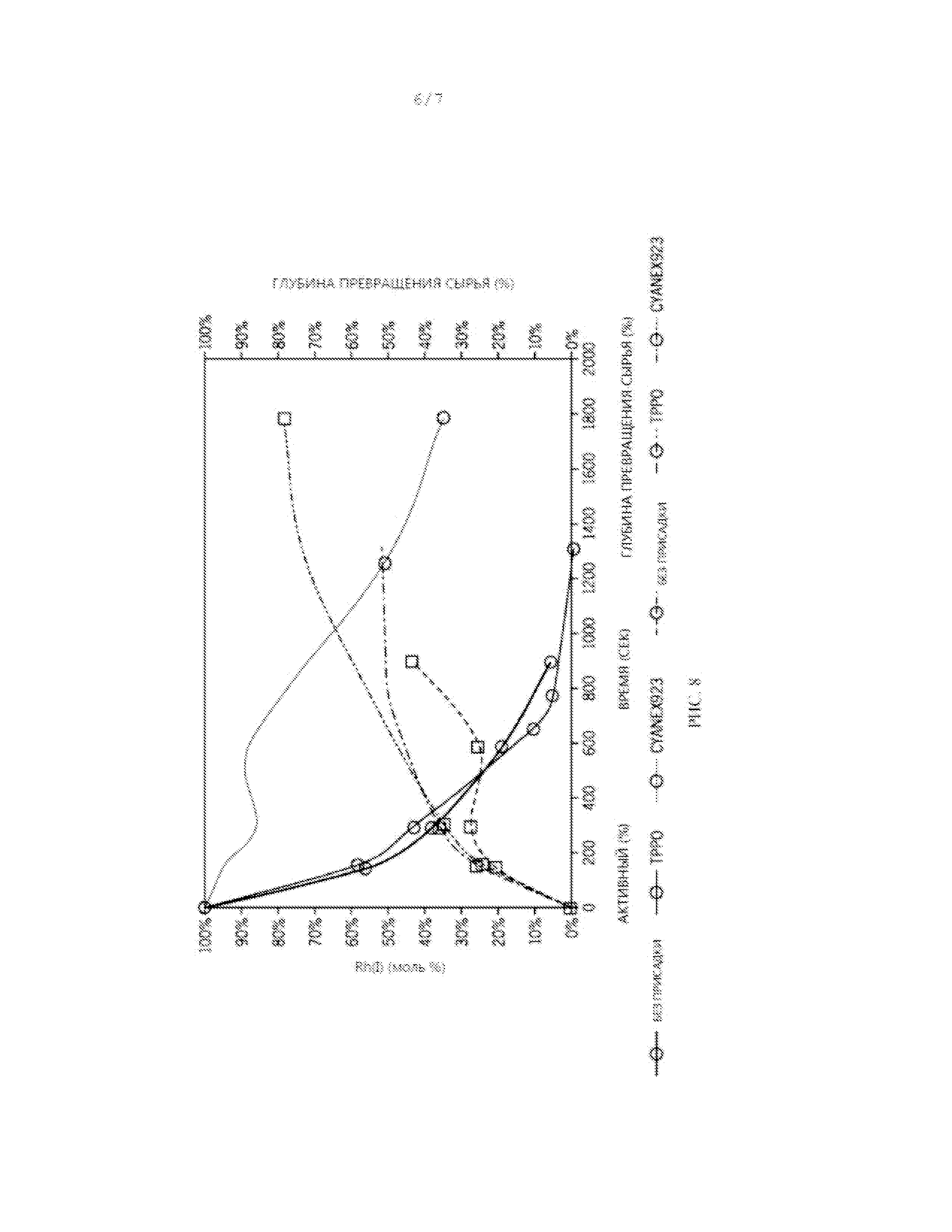

На Рис.8 представлены данные по глубине превращения сырья в %, связанные с примерами, использующими варианты осуществления описанного способа.

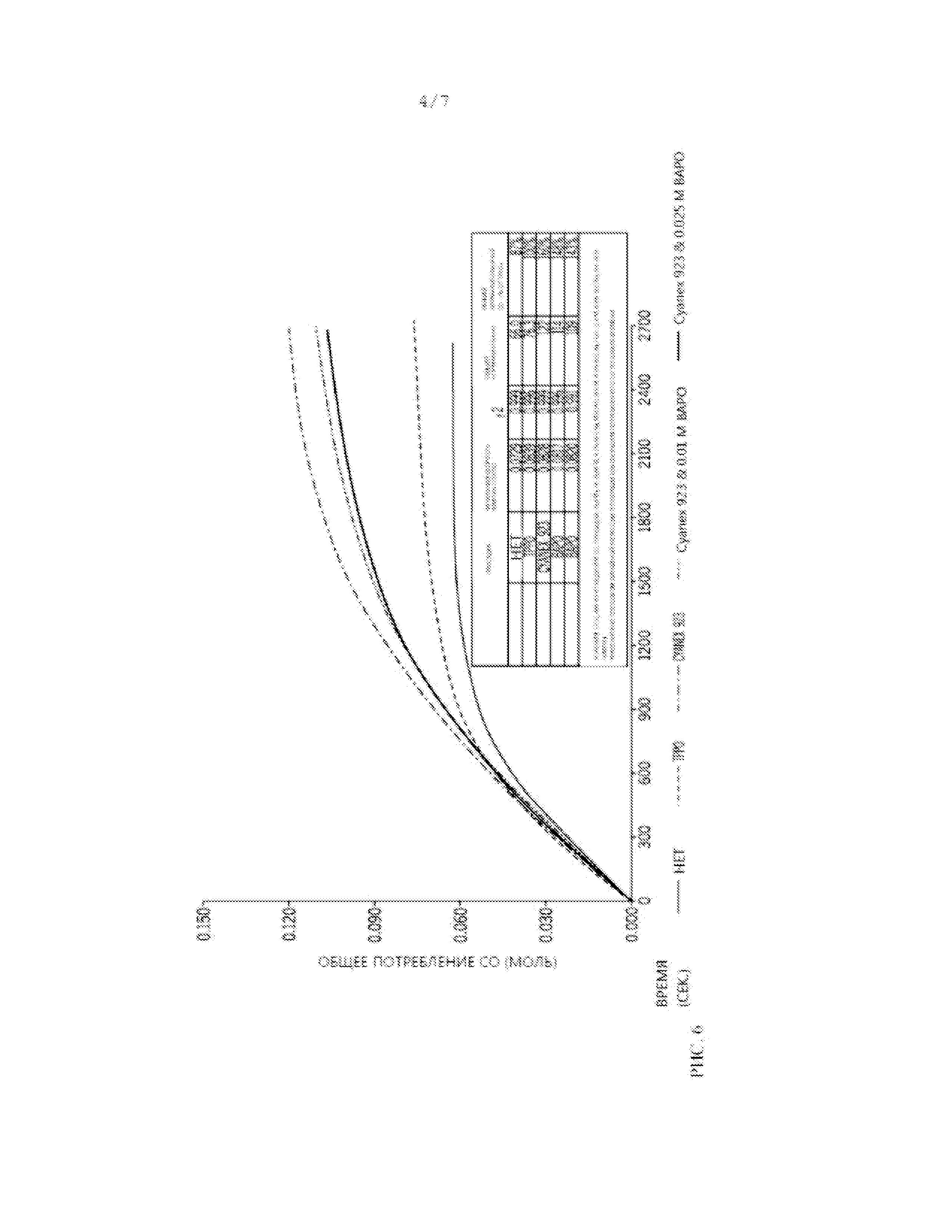

На Рис.9 представлены данные, связанные с примерами, использующими варианты осуществления описанного способа.

Поскольку в заявленный предмет изобретения могут вноситься различные модификации и применяться альтернативные формы, на чертежах представлены конкретные варианты осуществления, подробно описанные здесь в виде примера. Однако следует понимать, что описание здесь конкретных вариантов осуществления не предназначено для ограничения заявленного предмета изобретения конкретными раскрытыми формами, а напротив, изобретение охватывает все модификации, эквиваленты и альтернативы, попадающие в рамки сущности и объема изобретения, как определено в прилагаемой формуле изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Рассматриваются иллюстративные варианты осуществления заявленного ниже предмета изобретения. Для ясности, в данном описании приведены не все особенности фактического осуществления. Следует понимать, что при разработке любого реального варианта осуществления принимаются многочисленные решения по конкретным вариантам реализации для достижения специальных целей разработчиков, таких как соответствие ограничениям, связанным с системой и бизнесом, которые будут меняться в зависимости от варианта реализации. Кроме того, следует понимать, что такие усилия по разработке даже при всей их сложности и больших затратах времени, будут рутинным и дающим эффект делом для специалистов в отрасли техники, к которой относится данное изобретение.

В приведенном ниже описании, если не указано иное, все упомянутые соединения могут быть замещенными или незамещенными, а перечень соединений учитывает их производные. Кроме того, различные диапазоны и/или численные ограничения оговариваются особо. Следует признать, если не оговорено особо, взаимозаменяемость конечных точек. Кроме того, любые диапазоны содержат итеративные диапазоны схожей величины, находящиеся в пределах особо оговоренных диапазонов или ограничений.

Варианты осуществления описанного здесь изобретения относятся к способам производства уксусной кислоты. Следует понимать, что хотя конкретные варианты осуществления в данном документе, относятся к способам производства уксусной кислоты, специалисту в отрасли техники, к которой относится данное изобретение, очевидно, что данные варианты осуществления могут использоваться в способах производства других карбоновых кислот. Кроме того, один или несколько конкретных вариантов осуществления включают в себя получение ледяной уксусной кислоты (которая охватывается упомянутом здесь термином "уксусная кислота"). Ледяная уксусная кислоту представляет собой неразбавленную уксусную кислоту (содержит воду с концентрацией максимум в частях на миллион).

Способы производства кислоты уксусной обычно включают в себя технологические процессы карбонилирования. Например (в целях обсуждения), способы производства уксусной кислоты могут включать карбонилирования метанола или его производных с получением уксусной кислоты. Как упоминалось ранее, варианты осуществления, описанные в данном документе, применимы к карбонилированию высших гомологов метанола, таких как этанол, бутанол и пентанол, например, для производства кислот, которые являются высшими гомологами уксусной кислоты. Адаптация вариантов осуществления к таким системам будет очевидна специалисту в данной области из последующего обсуждения.

Технологические процессы карбонилирования, как правило, включают в себя реакцию спирта, например, метанола, с монооксидом углерода в жидкой реакционной среде в условиях карбонилирования, достаточных для образования уксусной кислоты и отбора полученной уксусной кислоты из технологического процесса.

Реакционной среда обычно содержит катализатор карбонилирования. Подходящими катализаторами карбонилирования являются, не ограничиваясь ими, родиевые катализаторы, иридиевые катализаторы и палладиевые катализаторы. Подходящие родиевые катализаторы содержат металл родий и соединения родия, выбранные из солей родия, оксидов родия, ацетатов родия, органородиевых соединений, комплексных соединений родия и их смесей. (См. Патент США 5 817 869, которых полностью включен в настоящую заявку.) Подходящие иридиевые катализаторы содержат металл иридий и иридиевые соединения, выбранные из ацетатов, оксалатов, ацетоацетатов и их смесей. (См. Патент США 5 932 764, которых полностью включен в настоящую заявку.)

Концентрация катализатора карбонилирования, используемого в реакционной среде, составляет от 1 ммоль до 100 ммоль или от 2 ммоль до 5 ммоль, или, по меньшей мере, 7,5 ммоль, или от 2 ммоль до 75 ммоль, или от 5 ммоль до 50 ммоль, или от 7,5 ммоль до 25 ммоль катализатора на литр реакционной среды.

В одном или нескольких вариантах осуществления катализатор карбонилирования используется с сокатализатором. Сокатализатор выбирается из металлов и соединений металлов осмия, рения, рутения, кадмия, ртути, цинка, галлия, индия, вольфрама и их смесей.

В одном или нескольких вариантах осуществления реакционная среда содержит от 2 вес.% до 14 вес.% или до 10 вес.% и менее, или до 8 вес.% и менее, или до 6 вес.% и менее, или от 1 вес. % до 5 вес.%, или от 4 вес.% до 8 вес.% воды в расчете на общую массу реакционной среды. Тем не менее, использование йодистого ускорителя в реакционной среде приводит к генерированию на месте йодистого водорода. К сожалению, йодистый водород имеет высокую коррозионную активность и, следовательно, нежелателен в технологическом процессе карбонилирования.

Реакционная среда может дополнительно включать в себя различные присадки или другие компоненты (то есть, компоненты отличные от спирта, окиси углерода и катализатора карбонилирования). Введение таких присадок в реакционную среду может осуществляться любым способом, известным в отрасли техники, к которой относится данное изобретение. Например, каждая из присадок может вводиться непосредственно в реакционную среду по отдельности или в виде смеси. Кроме того, одна или несколько присадок могут быть образованы на месте.

В вариантах осуществления, описанных в данном документе, присадки содержат один или несколько окисей фосфина. Следует понимать, что действие описанных здесь присадок может находиться в рамках от существенного улучшения стабилизации катализатора и существенного замедления процесса коррозии до преимущественного улучшения стабилизации катализатора и преимущественного замедления процесса коррозии. Такие улучшения (замедление процесса коррозии и/или улучшение стабильности катализатора) возможны при достижении приемлемой, если не исключительной, скорости реакции.

Существуют разные способы определения коррозии /скорости корродирования. Тем не менее, варианты осуществления, описанные здесь, относятся к скоростям корродирования, которые определяются способами, ранее не известными в отрасли техники, к которой относится данное изобретение. Предшествующие способы обычно имели проблемы в сравнении величин коррозии между различными циклами или разными системами. Тем не менее, один или несколько вариантов осуществления включают в себя определение скорости корродирования способом, допускающим сравнение независимо от цикла или системы. В одном или нескольких вариантах осуществления, определение коррозии включает в себя использование реактора периодического действия, в котором циклы предназначены для измерения одной переменной, а именно коррозии. В данном способе отсутствует катализатор или исходный метиловый материал. Определение коррозии без катализатора или исходного материал производится в стационарных условиях, а скорость корродирования внутренней поверхности реактора непосредственно коррелируют с исходным химическим составом раствора.

Метод определения коррозии, как правило, включает в себя: использование реактора периодического действия; удаление раствора, содержащего компоненты жидкой реакционной среды (при отсутствии катализатора карбонилирования, спирта и метанола); использование реактора периодического действия при условиях проведения реакции от 0,5 часа до 5 часов или от 0,75 часа до 3,5 часов, или до 1 часа; отбор раствора из реактора периодического действия; анализ раствора и определение в нем концентрации металла. В одном или нескольких вариантах осуществления раствор содержит воду, необязательно одну или несколько присадок, йодид водорода (HI) и/или уксусную кислоту. Концентрацию отдельных компонентов раствора выбирают таким образом, чтобы имитировать жидкую реакционную среду, описанную в настоящем документе. Раствор подвергается анализу различными способами, в том числе способом эмиссионной спектроскопии с индуктивно-связанной плазмой (ICP).

Реактор периодического действия, как правило, изготавливается из любого металла, устойчивого к коррозионному воздействию технологического процесса, описанного в настоящем документе. Тем не менее, следует признать, что такая антикоррозионная стойкость не может быть эффективна на все 100% в отрасли техники, к которой относится данное изобретение. В одном или нескольких конкретных вариантах осуществления реактор периодического действия изготавливается из сплава Хастеллой C276, Хастеллой B и Хастеллой B3. В одном или нескольких вариантах осуществления реактор периодического действия имеет внутреннюю поверхность, по меньшей мере, на 1 или до 5, или до 3-х порядков величин больше, чем металлическая контрольная пластинка, используемая, например, в экспериментальных описаниях ниже.

Условия проведения реакции моделируются в соответствии со способами, предназначенными для измерения коррозии. Например, при моделировании коррозии в процессе производства уксусной кислоты, условия реакции, как правило, имитируют технологический процесс производства уксусной кислоты. В одном или нескольких вариантах осуществления, условия реакции имеют температуру от 100°С до 300°С или от 150°С до 220°С и давление от 100 фунтов на квадратный дюйм (690 кПа) до 1000 фунтов на квадратный дюйм (6900 кПа) или от 125 фунтов на квадратный дюйм (862 кПа) до 875 фунтов на квадратный дюйм (6033 кПа), или от 150 фунтов на квадратный дюйм (1034 кПа) до 800 фунтов на квадратный дюйм (5515 кПа).

В одном или нескольких вариантах осуществления присадки содержат смесь соединений, по меньшей мере, четырех окисей фосфина, где каждая окись фосфина имеет формулу OPX3, где О — кислород, Р — фосфорное соединение, а Х выбирается независимо из алкилов С4-С18, арилов С4-С18, циклических алкилов С4-С18, циклических арилов С4-С18 и их комбинаций. Каждая окись фосфина имеет, по меньшей мере, 15, или, по меньшей мере, 18 атомов углерода.

Примерами подходящих окисей фосфина в смеси соединений, не ограничиваясь ими, являются: три-n-гексилфосфиноксид (THPO), три-n-октилфосфиноксид (TOPO), трис-2,4,4-триметилпентилфосфиноксид, трициклогексилфосфиноксид, три-n-додецилфосфиноксид, три-n-октадецилфосфиноксид, трис-2-этилгексилфосфиноксид, ди-n-октилэтилфосфиноксид, ди-n-гексилизобутилфосфиноксид, октилдиизобутилфосфиноксид, трибензилфосфиноксид, ди-n-гексилбензилфосфиноксид, ди-n-оксилбензилфосфиноксид, 9-октил-9-фосфабицикло-3,3,1- нонан-9-оксид, дигексилмонооктилфосфиноксид, диоктилмоногексилфосфиноксид, дигексилмонодецилфосфиноксид, дидецилмоногексилфосфиноксид, диоктилмонодецилфосфиноксид, дидецилмонооктилфосфиноксид и дигексилмонобутилфосфиноксид и тому подобное.

Смесь соединений содержит от 1 вес.% до 60 вес.% или от 35 вес.% до 50 вес.% каждой окиси фосфина в расчете на общую массу смеси соединений. В одном или нескольких конкретных, не ограничивающих вариантах осуществления, смесь соединений включает TOPO, THPO, дигексилмонооктилфосфиноксид и диоктилмоногексилфосфиноксид. Например, смесь соединений может содержать от 40 вес.% до 44 вес.% диоктилмоногексилфосфиноксида, от 28 вес.% до 32 вес.% дигексилмонооктилфосфиноксида, от 8 вес.% до 16 вес.% THPO и от 12 вес. % до 16 вес.% TOPO.

В одном или нескольких вариантах осуществления настоящего изобретения смесь соединений обладает температурой плавления ниже 20°С или ниже 10°С, или ниже 0°С.

В одном или нескольких конкретных вариантах осуществления настоящего изобретения смесь соединений представляет собой Cyanex®923, поставляемый компанией Cytec Corporation.

Каждый отдельный компонент смеси соединений находится в твердом состоянии, хотя смесь, при комнатной температуре, представляет собой жидкость. Используемый в данном описании термин "комнатная температура" означает, что разность температур в несколько градусов не имеет значения для исследуемого явления, например способа получения. В некоторых средах, комнатная температура может составлять, например, от 20°С до 28°C (от 68°F до 82°F), в то время как в других средах, комнатная температура может составлять от 50°F (10°С) до 90°F (32°C). Тем не менее, измерение при комнатной температуре, как правило, не включают в себя тщательный контроль температуры технологического процесса и, следовательно, такое перечисление не связывает варианты осуществления, описанные в данном документе, с любым заранее заданным интервалом температур.

Смеси и способы получения таких смесей соединений, описаны в Патенте США 4 909 939, которых полностью включен в настоящую заявку.

Концентрация смеси соединений в реакционной среде должна быть достаточной для поддержания активности и/или стабильности катализатора карбонилирования. Например, концентрация смеси соединений в реакционной среде, может составлять от 0,05 моль/л до 1,8 моль/л или от 0,1 моль/л до 1,8 моль/л, или от 0,2 моль/л до 1,8 моль/л, или от 0,25 моль/л до 1,5 моль/л, или от 0,5 моль/л до 1,0 моль/л реакционной среды (измеренная в холодных дегазированных условиях). Кроме того, концентрация смеси соединений может определяться в зависимости от содержания HI. Например, мольное отношение присадки к йодиду может составлять от 1:1 до 5:1 или от 2:1 до 4:1, или от 2,5:1 до 3,5:1.

Отмечалось, что использование описанной здесь конкретной смеси соединений значительно сокращает скорость корродирования. Например, способ может демонстрировать коррозию со скоростью (измеренную, согласно описанию в приведенных ниже примерах), которая, по меньшей мере, на 50% или, по меньшей мере, на 60%, или, по меньшей мере, на 70%, или, по меньшей мере, на 75%, или, по меньшей мере, на 80%, или, по меньшей мере, на 85%, или, по меньшей мере, на 90%, или, по меньшей мере, на 95% меньше, чем в идентичном способе, но без присадки, как описано в настоящем документе.

В одном или нескольких вариантах осуществления присадки содержат пятивалентные арильные или алкиларильные окиси фосфина, с одной или несколькими бензоильными группами. (т.е. бензоил, содержащий окись фосфина). Например, данные бензоильные группы могут быть замещенными или не замещенными. Следует понимать, что действие присадок может находиться в рамках от существенного улучшения стабилизации катализатора и существенного замедления процесса коррозии до преимущественного улучшения стабилизации катализатора и преимущественного замедления процесса коррозии.

В одном или нескольких вариантах осуществления, бензоил, содержащий окись фосфина, например, выбирается из бис-2,4,6-триметилбензоилфенилфосфиноксида (BAPO), 2,4,6-триметилбензоилдифенилфосфиноксида (TMDPO) и их комбинаций. При вводе в реакционную среду одной или нескольких присадок, следует отметить, что присадки вступают в реакцию с компонентами внутри реакционной среды и присадок, а образованные на месте компоненты или их комбинациями могут служить в качестве антикоррозионного вещества. Соответственно, реакционная среда может включать в себя введенные в нее компоненты (например, бензоильную группу, содержащую окись фосфина), любые образованные на месте компоненты, связанные с реакцией, такой как гидролиз, и их комбинации.

Концентрация бензоила, содержащего окись фосфина, и введенного в реакционную среду, должна быть достаточной для поддержания активности и/или стабильности катализатора карбонилирования. Например, концентрация присадки, введенной в реакционную среду, может составлять от 0,005М до 2,0M или от 0,01М до 0,5М, или от 0,25 М до 0,5М, или от 0,1М до 0,25 М. Кроме того, концентрация присадки может определяться в зависимости от содержания HI. Например, мольное отношение присадки к йодиду может составлять от 0,01:1 до 5:1 или от 0,25:1 до 4:1, или от 0,5:1 до 3,5:1. Несмотря на упомянутое здесь мольное отношение присадки к йодиду, следует понимать, что только ионизующиеся йодиды, главным образом HI и, в меньшей степени, йодиды, вызывающие коррозию металла, увеличивают скорость корродирования и любая ссылка на йодиды в отношении их влияние на коррозию не включает йодистые алкилы.

Отмечалось, что использование описанных здесь конкретных присадок значительно сокращает скорость корродирования. Например, способ может демонстрировать коррозию со скоростью (т.е. «скорость корродирования» измеренную, согласно описанию в приведенных ниже примерах и определенную как вес.% потерь за 48 часов металлической контрольной пластинки), по меньшей мере, на 50% или, по меньшей мере, на 60%, или, по меньшей мере, на 70%, или, по меньшей мере, на 75%, или, по меньшей мере, на 80%, или, по меньшей мере, на 85%, или, по меньшей мере, на 90%, или, по меньшей мере, на 95% меньше, чем в идентичном способе, но без конкретных присадок, как описано в настоящем документе. Кроме того, было отмечено, что способ может демонстрировать коррозию в 15% или менее, в 10% или менее, в 5% или менее, в 2% или менее. Фактически можно получить скорость корродирования равную 0% с вариантами осуществления, описанными в данном документе. Кроме того, было обнаружено, что такая скорость корродирования имеет место при использовании бензоила, содержащего концентрацию окиси фосфина ниже 0,01 М.

Кроме того отмечалось, что такое уменьшение коррозии достигается без значительного снижения скорости реакции. Например, данное снижение скоростей корродирования может наблюдаться при снижении скорости реакции менее 25% или менее чем 20%, или менее чем 15%, или менее чем 10%, или менее чем 5%. Тем не менее, предполагается, скорее всего, ограниченное снижение скоростей реакции, а не снижение скорости реакции или фактическое увеличение скорости реакции, может наблюдаться в вариантах осуществления, описанных в данном документе. Например, пониженные скорости корродирования наблюдаются при 25% уменьшении скорости реакции и при 25% увеличении скорости реакции. Такие скорости реакции можно наблюдать со всеми катализаторами карбонилирования, описанными в данном документе, но особенно важны катализаторы на основе Ir, которые имеют тенденцию демонстрировать быстрое снижение скоростей реакции при реакции с окисью фосфина. Тем не менее, варианты осуществления, описанные здесь, способны использовать каталитические системы на основе Ir без видимого уменьшения (и потенциального увеличения, как описано выше) скорости реакции.

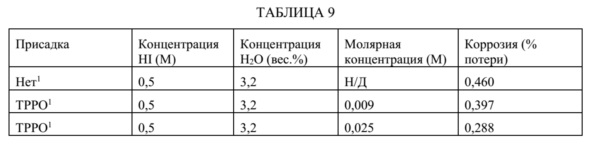

В одном или нескольких вариантах осуществления, описанных в данном документе, присадки содержат пятивалентную окись фосфина (для упрощения и отличия от ранее упомянутого бензоила, содержащего пятивалентную окись фосфина, данные соединения будут далее именоваться безбензоильной группой, содержащей пятивалентные окиси фосфина). Безбензоильная группа, содержащая пятивалентные окиси фосфина, обычно имеет формулу R3P=O, где каждый R независимо выбран из замещенных или незамещенных алкилов, арилов, алкиларилов и их комбинаций. Например, каждый из R может независимо выбираться из метила, этила, пропила, изопропила, бутила, изобутила, трет-бутила, амила, пентила, гексила, октила, фенила, нафтила и их комбинаций. В случае замещения, каждый заместитель в каждой R группе может выбираться независимо друг от друга из тех групп, которые определены выше для R, а также галогенов, гидроксильных групп, азотсодержащих групп, аминогрупп и их комбинаций. Например, конкретные, неограничивающие варианты осуществления, включают в себя: триэтилфосфиноксид, трибутилфосфиноксид, трипентилфосфиноксид, дифенилметилфосфиноксид, трифенилфосфиноксид и их комбинации, В одном или нескольких конкретных вариантах осуществления настоящего изобретения безбензоильная группа, содержащая пятивалентные окиси фосфина содержит фенильную группу, непосредственно связанную с атомом фосфора. В одном или нескольких конкретных вариантах осуществления настоящего изобретения, безбензоильная группа, содержащая пятивалентные окиси фосфина, выбирается из трибутилфосфосфиноксида (TBPO), трипентилфосфиноксида (TPPO) и их комбинаций.

Концентрация безбензоильной группы, содержащей пятивалентные окиси фосфина в реакционной среде, должна быть достаточной для поддержания активности и/или стабильности катализатора карбонилирования. Например, концентрация безбензоильной группы, содержащей пятивалентные окиси фосфина в реакционной среде, может составлять от 0,005 М до 2,0 M или от 0,01 М до 0,5 М, или от 0,25 М до 0,5 М, или от 0,1 М до 0,25 М. Кроме того, концентрация безбензоильной группы, содержащей пятивалентные окиси фосфина может определяться в зависимости от содержания HI. Например, мольное отношение безбензоильной группы, содержащей пятивалентные окиси фосфина, к йодиду может составлять от 0,005:1 до 5:1 или от 0,01:1 до 4:1, или от 0,25:1 до 3,5:1.

Отмечалось, что использование описанных здесь конкретных присадок демонстрирует коррозию с неожиданной скоростью. Например, способ может демонстрировать коррозию со скоростью (измеренную, согласно описанию в приведенных ниже примерах), которая, по меньшей мере, на 50% или, по меньшей мере, на 60%, или, по меньшей мере, на 70%, или, по меньшей мере, на 75%, или, по меньшей мере, на 80%, или, по меньшей мере, на 85%, или, по меньшей мере, на 90%, или, по меньшей мере, на 95% меньше, чем в идентичном способе, но без присадки, как описано в настоящем документе. Кроме того отмечалось, что способ может демонстрировать коррозию в 15% или менее, в 10% или менее, в 5% или менее, в 2% или менее. Фактически можно получить скорость корродирования равную 0% с вариантами осуществления, описанными в данном документе. Кроме того, было обнаружено, что такая скорость корродирования имеет место при концентрации присадки ниже 0,01 М.

Кроме того отмечалось, что такое уменьшение коррозии достигается без значительного снижения скорости реакции. Например, данное снижение скоростей корродирования может наблюдаться при менее чем 25% или менее чем 20%, или менее чем 15%, или менее чем 10%, или менее чем 5% снижении скорости реакции. Такое снижение скорости реакции можно наблюдать со всеми катализаторами карбонилирования, описанными в данном документе, но особенно важны катализаторы на основе Ir, которые имеют тенденцию демонстрировать быстрое снижение скоростей реакции при реакции с окисью фосфина. Тем не менее, варианты осуществления, описанные здесь, способны использовать каталитические системы на основе Ir без видимого уменьшения скорости реакции.

Кроме того, один или несколько вариантов осуществления включают в себя введение пятивалентной окиси фосфина в технологический процесс производства уксусной кислоты ниже по потоку от реакции карбонилирования. Используемый в данном описании термин "вниз по потоку" относится ко всем стадиям обработки, которые предпринимаются на последующих этапах технологического процесса. Такое введение может быть дополнено добавлением пятивалентной окиси фосфина в реакционную среду (т.е. второй концентрации присадки) в качестве альтернативы добавлению к реакционной среде. Например, такое использование пятивалентной окиси фосфина ведет к уменьшению коррозии оборудования вниз по потоку от реакции карбонилирования, по сравнению с идентичными технологическими процессами без второй концентрации присадки.

Концентрация пятивалентной окиси фосфина, введенная в технологический процесс производства уксусной кислоты ниже по потоку от реакции карбонилирования (т.е. вторая концентрация), как правило, не столь критична, поскольку пятивалентная окись фосфина обеспечивается в эффективном количестве. Эффективное количество, в данном контексте, представляет собой количество пятивалентной окиси фосфина, которое способно поглощать, по меньшей мере, часть HI в пределах указанной части технологического процесса производства уксусной кислоты.

В одном или нескольких вариантах осуществления вторая концентрация может регулироваться в зависимости от содержания HI. Например, концентрация йодида в 1000 ч/млн. ниже по потоку может использовать концентрацию от 2000 ч/млн. до 4000 ч/млн. пятивалентной окиси фосфина для удаления от 50% до 100% йодида из целевого потока. Соответственно, мольное отношение пятивалентной окиси фосфина к концентрации йодида может составлять от 1:1 до 5:1 или от 2:1 до 4:1, или от 2,5:1 до 3,5:1.

В одном или нескольких вариантах осуществления, описанных здесь, присадка включает комплекс присадок. Комплекс присадок содержит, по меньшей мере, две присадки. Хотя обсуждение проводится со ссылкой, по меньшей мере, на две присадки, предполагается, в пределах описания в данном документе, что комплекс присадок может также включать дополнительные присадки. По меньшей мере, две присадки могут представлять собой смесь (с дополнительными или без дополнительных присадок в ней) или вводиться в реакционную среду по отдельности. Тем не менее, в вариантах осуществления, описанных в данном документе, предполагается, что, по меньшей мере, часть, по меньшей мере, двух присадок одновременно вступают в реакцию с реакционной средой. Специалистам в отрасли техники, к которой относится данное изобретение, очевидно, что в технологическом процессе получения уксусной кислоты путем карбонилирования метанола коррозия представляет собой относительно медленный процесс и порядок добавления, по меньшей мере, двух присадок, не имеет большого значения до тех пор, пока отсутствует длительный период между отдельными добавлениями. Для оптимального замедления процесса коррозии, присадки следует добавлять почти одновременно, если этот срок составляет до 2 недель между отдельными добавлениями. Кроме того, предполагается, что концентрация одной или нескольких присадок в комплексе присадок может вводиться в реакционную среду с различными интервалами (т. е. динамическое введение). В таких вариантах осуществления, предполагается, что концентрация присадки будут находиться в пределах этих диапазонов, описанных здесь, в любой момент времени во время реакции, несмотря на возможность колебаний концентрации.

Следует понимать, что действие присадок может находиться в рамках от существенного улучшения стабилизации катализатора и существенного замедления процесса коррозии до преимущественного улучшения стабилизации катализатора и преимущественного замедления процесса коррозии. Такие улучшения (замедление процесса коррозии и/или улучшение стабильности катализатора) возможны при достижении приемлемой, если не исключительной, скорости реакции.

По меньшей мере, две присадки могут выбираться независимо друг от друга из безбензоильной группы, содержащей пятивалентные окиси фосфина, смеси соединений, по меньшей мере, из четырех окисей фосфина и пятивалентные арильные или алкиларильные окиси фосфина, содержащие одну или несколько бензоильных групп (т.е. бензоила, содержащего пятивалентные окиси фосфина).

При вводе в реакционную среду, по меньшей мере, двух присадок, следует отметить, что присадки вступают в реакцию с компонентами внутри реакционной среды, а присадки, образованные на месте компоненты или их комбинациями могут служить в качестве антикоррозионного вещества. Соответственно, реакционная среда может включать в себя введенные в нее компоненты (например, по меньшей мере, две присадки), любые образованные на месте соответствующие компоненты, благодаря реакции, например, гидролиза, и их комбинации.

Концентрация комплексной присадки в реакционной среде, должна быть достаточной для поддержания активности и/или стабильности катализатора карбонилирования. Например, общая концентрация в реакционной среде может составлять от 0,005 М до 2,0 M или от 0,01 М до 0,5 М, или от 0,25 М до 0,5 М, или от 0,1 М до 0,25 М. Кроме того, общая концентрация может определяться в зависимости от содержания HI. Например, мольное отношение, по меньшей мере, двух присадок к йодиду может составлять от 0,005:1 до 5:1 или от 0,01:1 до 4:1, или от 0,25:1 до 3,5:1. Несмотря на упомянутое здесь мольное отношение присадки к йодиду, следует понимать, что только ионизующиеся йодиды, главным образом HI и в меньшей степени, йодиды, вызывающие коррозию металла, увеличивают скорость корродирования и любая ссылка на йодиды в отношении их влияние на коррозию не включает йодистые алкилы.

В одном или нескольких вариантах осуществления, комплекс присадок (т.е. по меньшей мере, две присадки) включает в себя основную присадку и вспомогательную присадку. В таких вариантах осуществления комплекс присадок включает в себя, например, больше 50 мол.% или, по меньшей мере, 60 мол.%, или, по меньшей мере, 70 мол.%, или, по меньшей мере, 80 мол.%, или, по меньшей мере, 90 мол.% или, по меньшей мере, 95 мол.%, или, по меньшей мере, 97 мол.%, или, по меньшей мере, 98 мол.%, или, по меньшей мере, 99 мол.% основной присадки. В альтернативных вариантах осуществления настоящего изобретения, по меньшей мере, две присадки используются в по существу в равных количествах.

В одном или нескольких конкретных вариантах осуществления настоящего изобретения, основная присадка представляет собой смесь соединений, по меньшей мере, 4-х окисей фосфина, а вспомогательная присадка представляет собой бензоил, содержащий пятивалентную окись фосфина. Например, основная присадка может представлять собой Cyanex®923, а вспомогательная присадка представлять собой BAPO. Кроме того, основная присадка может представлять собой Cyanex®923, а вспомогательная присадка представлять собой TMDPO. Предполагается, что в других вариантах осуществления изобретения основная присадка может представлять собой Cyanex®923, а вспомогательная присадка содержать и BAPO и TMDPO. Кроме того, основная присадка может представлять собой бензоил, содержащий пятивалентную окись фосфина, тогда как вспомогательная присадка может представлять собой смесь соединений. Далее предполагается, что каждая из присадок используется по существу в равной концентрации и, следовательно, нет основной и нет вспомогательной присадки, а речь идет двух присадках.

Как уже обсуждалось выше в настоящем документе, отдельные компоненты комплекса присадок (т.е., по меньшей мере, две присадки) могут быть предварительно смешаны перед введением в реакционную среду, или могут вводиться в реакционную среду по отдельности. Например, при использовании смеси соединений в качестве основной или вспомогательной присадки, предполагается, что смесь соединений может вводиться в реакционную смесь в виде жидкости, в то время как другая присадка (присадки) может вводиться в реакционную смесь в виде твердых веществ в соответствующих количества для достижения требуемых мольных соотношений. Тем не менее, при использовании смеси соединений в качестве основной или вспомогательной присадки, один или несколько конкретных вариантов осуществления включают в себя альтернативное растворение, по меньшей мере, двух присадок непосредственно в смеси соединений с образованием смеси присадок. Такие варианты осуществления способны обеспечить более жесткий контроль целевых мольных отношений и тем самым улучшить управление технологическим процессом.

Растворение может осуществляться разными способами, включая добавление избытка каждой присадки и нагревание полученной суспензии до растворения. Можно предположить, что если один или несколько компонентов смеси присадок способны выпадать в осадок при охлаждении раствора до комнатной температуры, то смесь способна повторно растворяться при повторном нагреве, даже при отсутствии перемешивания и, следовательно, сможет использоваться непосредственно в технологическом процессе производства уксусной кислоты.

В одном или нескольких конкретных вариантах осуществления настоящего изобретения, основная присадка представляет собой бензоил, содержащий пятивалентную окись фосфина, а вспомогательная присадка представляет собой безбензоильную группу, содержащую пятивалентную окись фосфина. Например, основная присадка может представлять собой BAPO, а вспомогательная присадка представлять собой TBPO. Кроме того, основная присадка может представлять собой безбензоильную группу, содержащую пятивалентную окись фосфина, тогда как вспомогательная присадка может представлять собой бензоил, содержащий пятивалентную окись фосфина.

В одном или нескольких конкретных вариантах осуществления настоящего изобретения, основная присадка представляет собой смесь соединений, по меньшей мере, 4-х окисей фосфина, а вспомогательная присадка представляет собой безбензоильную группу, содержащую пятивалентную окись фосфина. Например, основная присадка может представлять собой Cyanex®923, а вспомогательная присадка представлять собой TPPO. Кроме того, основная присадка может представлять собой Cyanex®923, а вспомогательная присадка представлять собой TBPO. Предполагается, что в других вариантах осуществления изобретения основная присадка может представлять собой Cyanex®923, а вспомогательная присадка содержать и TPPO и TBPO. Кроме того, основная присадка может представлять собой безбензоильную группу, содержащую пятивалентную окись фосфина, тогда как вспомогательная присадка может представлять собой смесь соединений. Далее предполагается, что каждая из присадок используется по существу в равной концентрации и, следовательно, нет основной и нет вспомогательной присадки, а речь идет двух присадках.

В одном или нескольких конкретных вариантах осуществления настоящего изобретения основная присадка и вспомогательные присадки представляют собой бензоил, содержащий пятивалентные окиси фосфина. Например, основная присадка может представлять собой TMDPO, а вспомогательная присадка представлять собой BAPO. Кроме того, основная присадка может представлять собой BAPO, а вспомогательная присадка представлять собой TMDPO. Далее предполагается, что каждая из присадок используется по существу в равной концентрации и, следовательно, нет основной и нет вспомогательной присадки, а речь идет двух присадках.

Отмечалось, что использование описанных здесь конкретных присадок демонстрирует коррозию с неожиданной скоростью. Например, способ может демонстрировать коррозию со скоростью (измеренную, согласно описанию в приведенных ниже примерах), которая, по меньшей мере, на 50% или, по меньшей мере, на 60%, или, по меньшей мере, на 70%, или, по меньшей мере, на 75%, или, по меньшей мере, на 80%, или, по меньшей мере, на 85%, или, по меньшей мере, на 90%, или, по меньшей мере, на 95% меньше, чем в идентичном способе, но без присадки, как описано в настоящем документе. Кроме того отмечалось, что способ может демонстрировать коррозию в 15% или менее, в 10% или менее, в 5% или менее, в 2% или менее. Фактически можно получить скорость корродирования равную 0% с вариантами осуществления, описанными в данном документе.

Кроме того, было обнаружено, что один или несколько вариантов осуществления, использующие, по меньшей мере, две присадки (т.е. комплекс присадок), способны обеспечить больший порядок величин дальнейшего снижения скорости корродирования, чем при использовании присадок по отдельности. Кроме того, было обнаружено, что такая скорость корродирования имеет место, например, при концентрации вспомогательной присадки ниже 0,01 М.

Кроме того отмечалось, что такое уменьшение коррозии достигается без значительного снижения скорости реакции. Например, данное снижение скоростей корродирования может наблюдаться при снижении скорости реакции менее чем на 25% или менее чем на 20%, или менее чем на 15%, или менее чем на 10%, или менее чем на 5%. Скорее всего, предполагается ограниченное снижение скоростей реакции, а не снижение скорости реакции или фактическое увеличение скорости реакции, наблюдаемое в вариантах осуществления, описанных в данном документе. Например, пониженные скорости корродирования наблюдаются при 25% уменьшении скорости реакции и при 25% увеличении скорости реакции. В частности, увеличение скоростей реакций можно наблюдать в вариантах осуществления, использующих комплекс присадок, в сравнении технологическими процессами, использующими единственную присадку. Такие скорости реакции можно наблюдать со всеми катализаторами карбонилирования, описанными в данном документе, но особенно важны катализаторы на основе Ir, которые имеют тенденцию демонстрировать быстрое снижение скоростей реакции при реакции с окисью фосфина. Тем не менее, варианты осуществления, описанные здесь, способны использовать каталитические системы на основе Ir без видимого уменьшения (и потенциального увеличения, как описано выше) скорости реакции.

Реакционная среда может дополнительно включать в себя йодистый алкил, например, йодистый метил. Концентрация йодистого алкила в реакционной среде, может составлять, например, от 0,6 вес.% до 36 вес.% или от 4 вес.% до 24 вес.%, или от 6 вес.% до 20 вес.% в расчете на общую массу реакционной среды. Кроме того, реакционная среда может включать в себя алкилацетат, например метилацетат. Концентрация алкилацетата в реакционной среде, может составлять, например, от 0,6 вес.% до 36 вес.% или от 2 вес.% до 20 вес.%, или от 2 вес.% до 16 вес.%, или от 3 вес.% до 10 вес.%, или от 2 вес.% до 8 вес.% в расчете на общую массу реакционной среды. Как было описано выше, введение таких компонентов в реакционную среду, может представлять собой непосредственное введение в реакционную среду или образование на месте и тому подобное.

Предполагается подача дополнительного водорода в реакционную среду. Дополнительный водород подается в реакционную среду, чтобы обеспечить общую концентрацию водорода в реакционной среде от 0,1 мол.% до 5 мол.% или от 0,3 мол.% до 3 мол.%.

На практике, условия реакции карбонилирования меняются в зависимости от параметров реакции, размера реактора, загрузки и отдельных используемых компонентов. Тем не менее, в одном или нескольких вариантах осуществления технологический процесс карбонилирования может представлять собой периодический или непрерывный технологический процесс, а условия карбонилирования могут иметь давление от 200 фунтов на квадратный дюйм (1379 кПа) до 2000 фунтов на квадратный дюйм (13790 кПа) или от 200 фунтов на квадратный дюйм (1379 кПа) до 1000 фунтов на квадратный дюйм (6895 кПа), или от 300 фунтов на квадратный дюйм (2068 кПа) до 500 фунтов на квадратный дюйм (3447 кПа) и температуру, например, от 150°С до 250°С или от 170°C до 220°C, или от 150°С до 200°С.

Технологические процессы карбонилирования дополнительно включают в себя извлечение полученной уксусной кислоты из технологического процесса. Такое извлечение достигается способами, которые могут включать, без ограничения, разделение и/или процессы очистки (в том числе, но не ограничиваясь, испарение и перегонку). Такие технологические процессы известны специалистам в отрасли техники, к которой относится данное изобретение, и поэтому подробно не описаны.

На Рис.1 представлено схематическое изображение одного варианта осуществления технологического процесса 100 производства уксусной кислоты. Технологический процесс 100, как правило, описывается в терминах функциональных зон, т.е. площади реакции 102, зоны легких фракций 104, зоны очистки 106 и зоны рециркуляции 108, а не конкретным технологическим оборудованием. Обратите внимание, что "потоки продукта", рассматриваемые здесь, могут быть частью более чем одной функциональной зоны.

Зона реакции 102 содержит реактор 110, испарительный сосуд 120, оборудование, связанное с реактором 110 и испарительным сосудом 120, и потоки продукта, связанные с реактором 110 и испарительным сосудом 120. Например, реакционная зона 102 может включать реактор 110, испарительный сосуд 120 и потоки продукта (или части потоков продукта) 111, 112, 114, 121, 126, 131, 160, 138, 139, 148. Реактор 110 представляет собой реактор или сосуд, в котором происходит реакция карбонилирования метанола в присутствии катализатора с образованием уксусной кислоты при повышенных давлении и температуре. Испарительный сосуд 120 представляет собой емкость или сосуд, в котором реакционную смесь, полученную в реакторе, например, в реакторе 110, по меньшей мере, подвергают частичному сбросу давления и/или охлаждению с получением потока пара и потока жидкости.

Зона легких фракций 104 включает в себя разделительную колонну, например, колонну легких фракций 130, оборудование, связанное с колонной легких фракций 130, и потоки продукта, связанные с колонной легких фракций 130. Например, зона легких фракций 104 может включать колонну легких фракций 130, приемный сосуд 134 и потоки продукта 126, 131, 132, 133, 135, 136, 138, 139, 160. Колонна легких фракций 130 представляет собой фракционирующую или ректификационную колонну и включает в себя любое оборудование, связанное с колонной, в том числе, но не ограничиваясь, теплообменники, приемные сосуды, насосы, компрессоры, клапаны, и тому подобное.

Зона очистки 106 включает в себя колонну осушки 140, необязательно, колонну тяжелых фракций 150, оборудование, связанное с колонной осушки 140 и колонной тяжелых фракций 150 и потоки продукта, связанные с колонной осушки 140 и колонной тяжелых фракций 150. Например, зона очистки 106 включает в себя колонну осушки 140, колонну тяжелых фракций 150 и потоки продукта 136, 141, 142, 145, 148, 151, 152, 156. Колонна тяжелых фракций 150 представляет собой фракционирующую или ректификационную колонну и включает в себя любое оборудование, связанное с колонной, в том числе, но не ограничиваясь, теплообменники, приемные сосуды, насосы, компрессоры, клапаны, и тому подобное.

Зона рециркуляции 108 включает в себя технологические потоки, возвращаемые в реакционную зону 102 и/или зону легких фракций 104. Например, на Рисунке 1 зона рециркуляции 108 включает в себя потоки продукта 121, 138, 139, 148.

В одном варианте осуществления, реактор 110 выполнен способным принимать исходный поток окиси углерода 114 и исходный поток 112 метанола или метанола/метилацетата. Реакционная смесь отбирается из реактора в поток продукта 111. Могут использоваться другие потоки продукта, например, поток продукта, который возвращает нижнюю фракцию реактора 110 обратно в реактор 110, или поток продукта, который сбрасывает газ из реактора 110. Поток продукта 111 может включать, по меньшей мере, часть реакционной смеси.

В одном варианте осуществления, испарительный сосуд 120 способен принимать поток продукта 111 из реактора 110. В испарительном сосуде 120, поток продукта 111 разделяется на поток 126 пара и поток 121 жидкости. Поток пара 126 подается в колонну легких фракций 130, а жидкий поток 121 может передаваться в реактор 110 (поток 121 может, таким образом, находиться в зоне рециркуляции 108 и в зоне реактора 102). В одном варианте осуществления поток 126 может содержать уксусную кислоту, воду, йодистый метил, метилацетат, HI, и их смеси.

В одном варианте осуществления, колонна легких фракций 130 может включать ректификационную колонну и оборудование, связанное с ректификационной колонной, включающее, но не ограничиваясь ими, теплообменник 137, приемный сосуд 134, насосы, компрессоры, клапаны и связанное с ним оборудование. Колонна легких фракций 130 способна принимать поток продукта 126 из испарительного сосуда 120. Поток продукта 132 включает в себя поток продукта верхней фракции из колонны легких фракций 130, а поток продукта 131 включает в себя поток продукта нижней фракции из колонны легких фракций 130. Колонна легких фракций 130 может содержать приемный сосуд 134 и поток продукта 132 может поступать в приемный сосуд 134.

Поток продукта 135 может выходить из приемного сосуда 134 и поступать на повторную переработку в колонну легких фракций 130. Поток продукта 138 может выходить из приемного сосуда 134 и поступать обратно в реактор 110 с помощью, например, потока продукта 112 или в комбинации с любыми другими потоками, питающими реактор (поток продукта 138, таким образом, может находиться в зоне рециркуляции 108, в зоне легких фракций 104 и в зоне реактора 102). Поток продукта 139 может возвращать часть легкой фракции приемного сосуда 134 обратно в реактор 110 с помощью, например, потока продукта 112 или в комбинации с любыми другими потоками, питающими реактор (поток продукта 139, таким образом, может находиться в зоне рециркуляции 108, в зоне легких фракций 104 и в зоне реактора 102). Поток продукта 136 может выходить из колонны легких фракций 130. Могут использоваться другие потоки продукта, например, поток продукта, который возвращает обратно нижнюю фракцию колонны легких фракций 130 обратно в колонну легких фракций 130. Любой поток продукта принятый или выпущенный из колонны легких фракций 130 может проходить через насос, компрессор, теплообменник, и тому подобное, как это принято в отрасли техники, к которой относится данное изобретение.

В одном варианте осуществления, колонна осушки 140 может включать резервуар и оборудование, связанного с резервуаром, включающее, но не ограничиваясь ими, теплообменники, приемный сосуды, насосы, компрессоры, клапаны и т.п. Колонна осушки 140 способна принимать поток продукта 136 из колонны легких фракций 130. Колонна осушки 140 может разделять компоненты потока продукта 136 на потоки 142 и 141.

Поток продукта 142 может выходить из колонны осушки 140, рециркулировать обратно в колонну осушки с потоком продукта 145, и/или рециркулировать обратно в реактор 110 с потоком продукта 148 (например, через поток продукта 112). Поток продукта 141 может выходить из колонны осушки 140 и включать в себя обезвоженной сырой продукт уксусной кислоты. Поток продукта 142 может пропускаться через широко применяемое оборудование, например, теплообменник или разделительный сосуд, до того как потоки продукта 145, 148 возвратят компоненты потока продукта 142. Могут использоваться другие потоки продукта, например, поток продукта, который возвращает нижнюю фракцию колонны осушки 140 обратно в колонну осушки 140. Любой поток продукта принятый или выпущенный из колонны осушки 140 может проходить через насос, компрессор, теплообменник, разделительный сосуд и тому подобное, как это принято в отрасли техники, к которой относится данное изобретение.

Колонна тяжелых фракций 150 может включать в себя ректификационную колонну и оборудование, связанное с ректификационной колонной, в том числе, но не ограничиваясь, теплообменники, приемные сосуды, насосы, компрессоры, клапаны, и тому подобное. Колонна тяжелых фракций 150 способна принимать поток продукта 141 из колонны осушки 140. Колонна тяжелых фракций 150 может разделять компоненты потока продукта 141 на потоки продукта 151, 152 и 156. Потоки продукта 151 и 152 могут направляться в дополнительное технологическое оборудование (не показано) для дальнейшей обработки. Поток продукта 152 также может возвращен обратно, например, в колонну легких фракций 140. Поток продукта 156 включает в себя продукт уксусной кислоты.

Подходящие альтернативные варианты производственной системы 100 производства уксусной кислоты можно найти в Патенте США 6 552 221, который включен в данное описание в качестве ссылки.

Примеры

Для лучшего понимания настоящего описания сделаны ссылки на следующее примеры вариантов осуществления. Описание следующих примеров не предназначено для ограничения объема заявленного предмета изобретения.

ПРОЦЕДУРА ИСПЫТАНИЯ НА КОРРОЗИЮ

Приготовленные образцы добавляли в толстостенные флаконы из боросиликата фирмы «Wheaton» емкостью 5 мл таким образом, чтобы общий объем жидкости во флаконе составлял 4 мл. В каждый флакон добавляли полоску стекла с наложенной контрольной пластинкой из нержавеющей стали 316L размером 0,062" (0,157 см) х 0,30" (0,762 см) х 0,50"(1,27 см) и приблизительным весом в 1 грамм. Перед добавлением во флакон, контрольные пластинки очищали путем погружения в ацетон на 4 мин, после чего следовала сушка и взвешивание на аналитических весах с классом точности до четвертого разряда. Данные флаконы, наполненные жидкостью и с контрольной пластинкой, затем герметизировали мембраной и продували давлением в одну атмосферу СО или N₂ в течение 2-х минут с последующим размещением в водяной бане при заданной температуре. После нагревания в течение 44-48 часов флаконы удаляли из водяной бани и охлаждали. Контрольные пластинки удаляли, погружали в ацетон на 5 минут, сушили и вновь взвешивали. Потерю веса в % из-за коррозии контрольных пластинок рассчитывали исходя первоначального и конечного веса.

ПРОЦЕДУРА ИСПЫТАНИЯ НА СТАБИЛЬНОСТЬ ХАРАКТЕРИСТИК КАТАЛИЗАТОРА

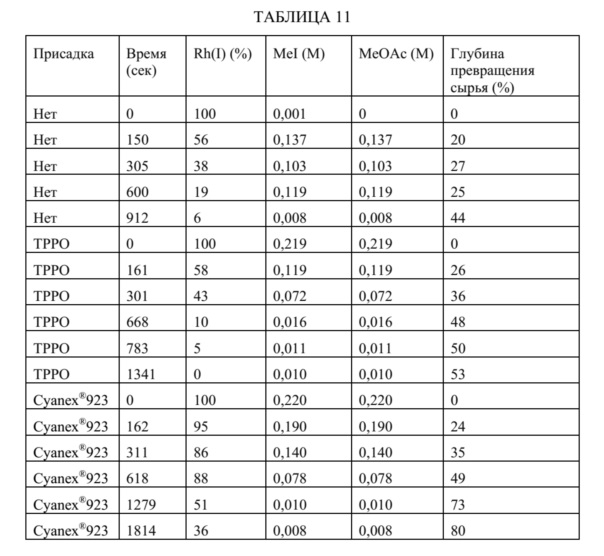

Проводились исследования по анализу стабильности катализатора с точки зрения степени распада растворимого Rh (I) по отношению к Rh (III). Скорость и степень распада Rh (I) в растворах катализатора поддерживали в условиях испарительного резервуара и контролировали периодическим отбором проб и анализом ИК-спектров на основе преобразования Фурье (FTIR). Для такой процедуры исходный раствор катализатора активного родия готовили путем добавления 0,20 г димера родия (I) дикарбонилхлорида, 20 мл уксусной кислоты и насыщением раствора СО, путем барботирования раствора нагнетанием СО под давлением в одну атмосферу при комнатной температуре в течение 5 минут. Затем добавляли 0,40 г йодистого лития и после 10 минут перемешивания получали количественный выход активного катализатора Rh, [Rh(CO)2I2]-. В представленных примерах получали раствор примерно 5000 ч/млн. Для исследований стабильности катализатора, аликвоты данного раствора затем добавляли к растворам, содержащимся во флаконах с мембранным уплотнением, описанных в Процедуре испытания на коррозию.

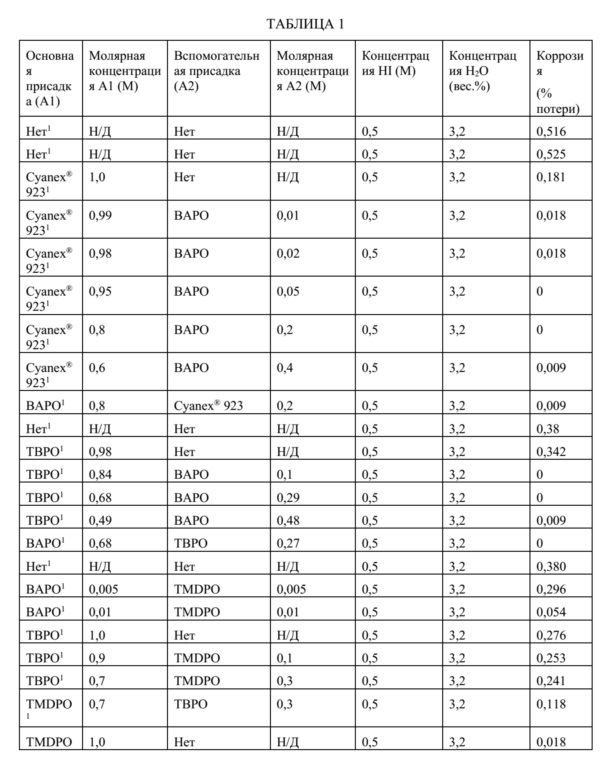

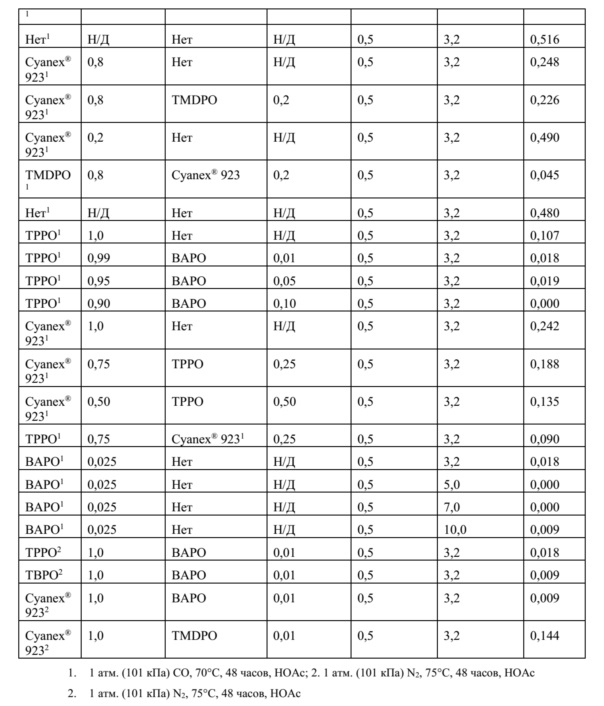

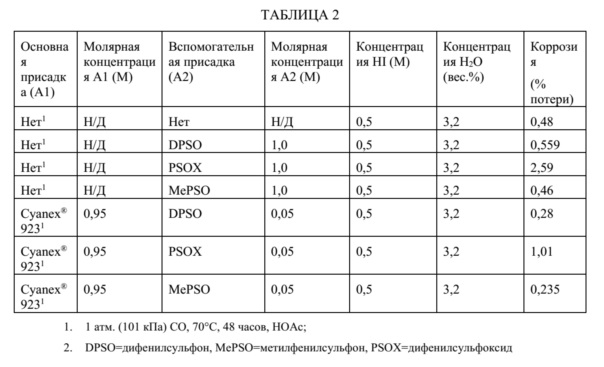

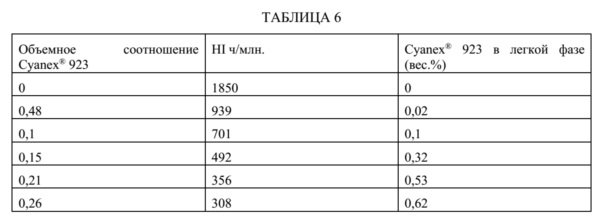

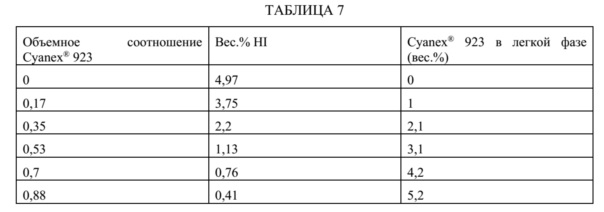

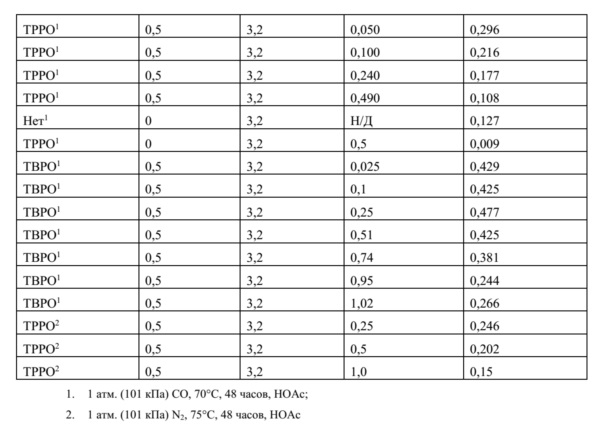

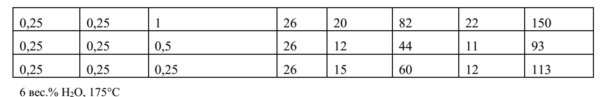

Был проведен ряд экспериментов для определения эффективности воздействия различных присадок на коррозию и стабильность катализатора. Если не указано иное, все исследования коррозии проводили при следующих условиях: 1 атм. (101 кПа) CO, 44 часа, 70°С, 0,5 М HI, 3,2M H2O, HOAc. Если не указано иное, то все исследования стабильности катализатора проводили при следующих условиях: 1 атм. (101 кПа) N2, 70°С, 0,1М HI, 2,0М H2O, HOAc, 2500 ч/млн. Rh.

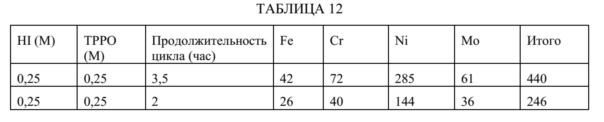

Циклы реактора периодического действия, согласно описанию в Примерах 7-10, проводили при заполненном на 2/3 автоклаве объемом 300 мл, выполненном из сплава Хастеллой В2 и перемешивании. Крышка реактора оснащалась приспособлениями для охлаждающих змеевиков, термопар и погружных труб. Потеря пара в трубе минимизировалось с помощью двух соединенных последовательно конденсаторов.

Для циклов реактора периодического действия, согласно Примеру 10, где исследовалась коррозия без добавления метилацетата или катализатора, следовали следующей процедуре: жидкие компоненты реакции загружали в реактор. После испытания азотом на утечку и продувки СО, реактор и его содержимое нагревали до 175°С при давлении CO в 100-200 фунтов на квадратный дюйм (690-1379 кПа) при перемешивании. По достижении заданной температуры, давление повышали до 400 фунтов на квадратный дюйм (2758 кПа). После заранее определенных промежутков времени, согласно описанию в Примере 10, реактор охлаждали до температуры окружающей среды с помощью внутреннего змеевика с водяным охлаждением, сбрасывали давление до примерно 30 фунтов на квадратный дюйм (207 кПа) через конденсатор, поддерживающий температуру в -6°С, а затем жидкий образец собирали для анализа способом эмиссионной спектроскопии с индуктивно-связанной плазмой (ICP).

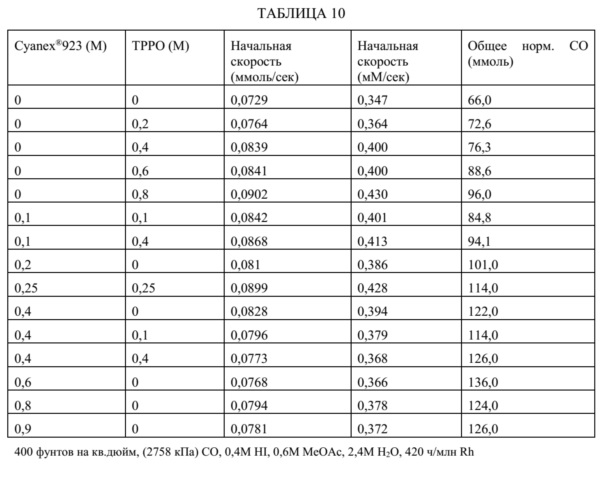

Для циклов реактора периодического действия, согласно Примерам 7-9, где исследовалась скорость карбонилирования, следовали следующей процедуре: жидкие компоненты реакции без катализатора загружали в реактор. После испытания азотом на утечку и продувки СО, реактор и его содержимое нагревали до 175°С при давлении CO в 100-200 фунтов на квадратный дюйм (690-1379 кПа) при перемешивании. Реакцию начинали путем введения выбранного количества раствора ацетата родия в реактор, после чего давление в реакторе повышали до 400 фунтов на квадратный дюйм (2758 кПа). Реакцию проводили при постоянном давлении, которое поддерживали в течение 45 минут путем подачи СО из резервуара высокого давления. Перепад давления повышает единицы количества СО, прореагировавшего с использованием известного объема резервуара. Реактор охлаждали и сбрасывали давление, как описано выше, перед отбором пробы для анализа способом газовой хроматографии (ГХ).

Из-за различий в программном обеспечении данные и точки сбора, связанные с реактором периодического действия, используемым для получения данных, как описано в Примерах 8 и 9, общее потребление СО нормализовали умножением на 2700 секунд, используя точку данных, наиболее близкую к 2700 секундам, умножая значение этой точки данных на 2700, а затем делением на фактическое время, использованной точки данных. Кроме того, поскольку объем раствора в этих экспериментах, описанных в Примерах 8 и 9, составлял около 210 мл, общее потребление исходного материала (0,6 М метилацетата) связано с потреблением около 126 ммоль СО. Это представляет собой выход на уровне 100%, а начальные скорости карбонилирования, связанные с поглощением СО в первые несколько минут цикла реактора периодического действия, могут быть выражены в различных единицах, таких как моль/л/ч (часто упоминаемых как STY или выход продукта за один проход в единицу времени) или ммоль/с или мМ/с. Эти единицы взаимозаменяемы потребленным СО или образованной уксусной кислотой.