Результат интеллектуальной деятельности: Способ получения спеченного изделия из порошка кобальтохромового сплава

Вид РИД

Изобретение

Изобретение относится к способам получения спеченных изделий из твердых сплавов, в которых используются порошки связующей фазы со сферическими неагломерированными частицами.

Спеченные твердые сплавы получают технологией, обычной для порошковой металлургии, которая состоит в смешивании исходных порошков карбидов, кобальта и возможно других твердых материалов с одновременным механическим измельчением с использованием мельниц, вращающихся шаровых мельниц, вибромельниц, истирающих мельниц и других подобных устройств. Известная технология включает операции гранулирования измельченной смеси, сушку, прессование и спекание. [Кипарисов С.С., Либенсон Г.А. Порошковая металлургия. - М.: Металлургия, 1972, с. 510 - 523.] Известный способ предусматривает использование традиционно полученных порошков кобальта, которые имеют широкую область распределения частиц по крупности и тяжелы для измельчения, поскольку между элементарными частицами в образующих из них агломератах существуют крепкие связи.

Известен способ получения спеченного изделия из твердого сплава. Сущность изобретения является способ получения спеченного изделия из металлокерамического твердого сплава, содержащего одну и более твердых составляющих и связующую фазу на основе кобальта, никеля и/или железа. При приготовлении шихты по крайней мере часть порошка связующей фазы используют в виде неагломерированных частиц сферической формы. Порошок связующей фазы имеет размер менее 1 мкм. Шихту измельчают, прессуют и спекают. Спекание проводят при температуре 1375-1450oC. Способ позволяет улучшить свойства изделий из твердых сплавов [Заявка № 93058244/02, 09.04.1992 «Cпособ получения спеченного изделия из твердого сплава»].

Недостатком известных способов являются повышенные трудовые и материальные затраты, связанные с предварительным получением исходных компонентов, а также невысокая твердость и наличие высокой пористости в материале изделия при использовании указанных режимов спекания и невысокие в связи с этим физико-механические свойства.

В основу изобретения положена задача осуществить такое получение порошкового материала для спекания, чтобы было обеспечено снижение затрат и повышение эффективности процесса спекания, а также уменьшение пористости и повышения твердости спеченных изделий.

Поставленная задача решается тем, что упомянутый порошок получается электроэрозионным диспергированием кобальто-хромового сплава ( КХМС), состоящего из Co (63 %); Сr ( 27 %); Mo (5%), в бутиловом спирте на установке ЭЭД при следующих параметрах: емкость разрядных конденсаторов 48 мкФ, напряжение 140 В, частота импульсов 80 Гц., подвергался прессованию, а затем плазменному спеканию при температуре 1200 °С, и давлении 40 МПа в течении 10 минут.

Получаемые этим способом порошковые материалы, имеют в основном сферическую форму частиц. Причем, изменяя электрические параметры процесса диспергирования (напряжение на электродах, емкость конденсаторов и частоту следования импульсов) можно управлять шириной и смещением интервала размера частиц, а также производительностью процесса.

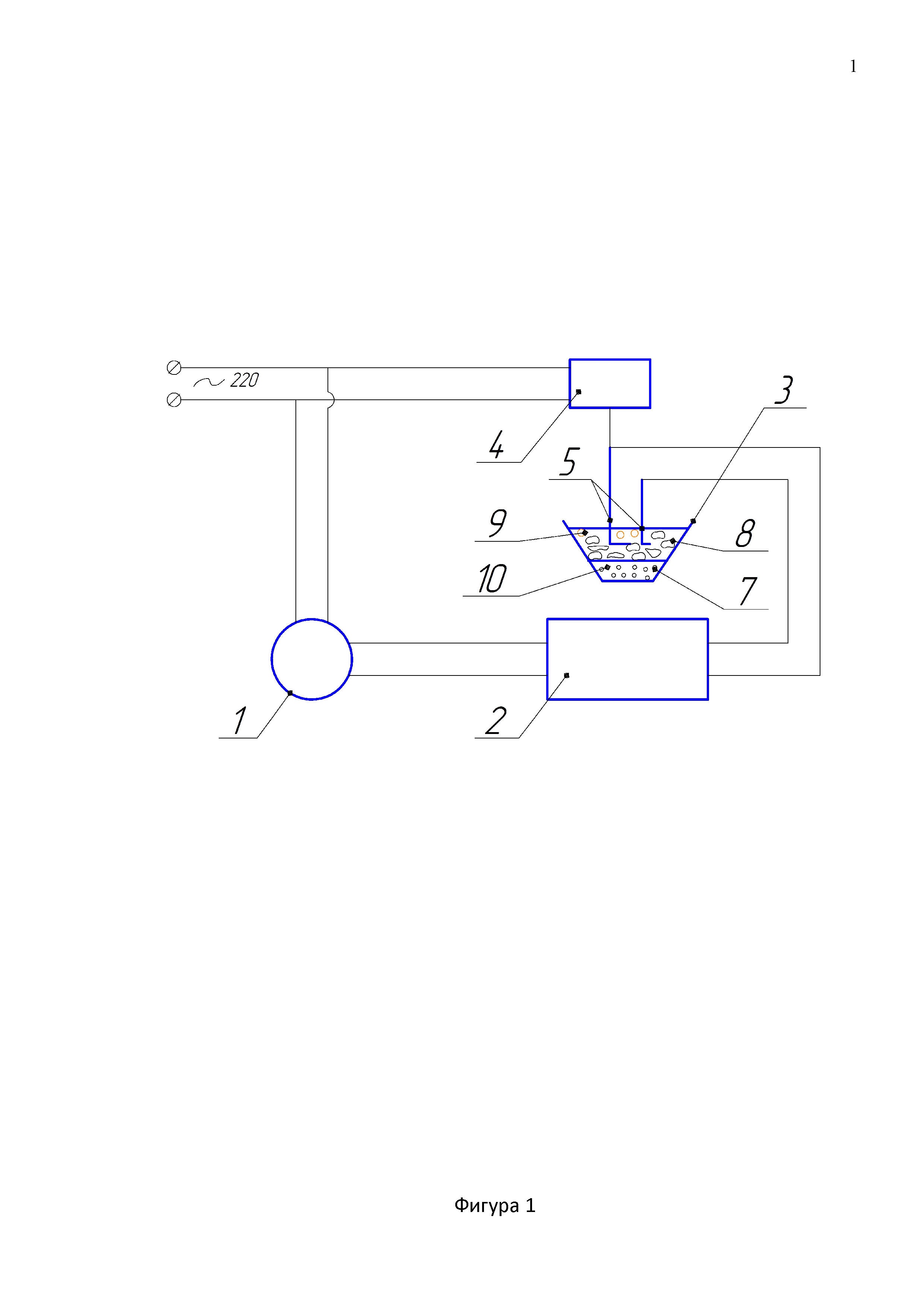

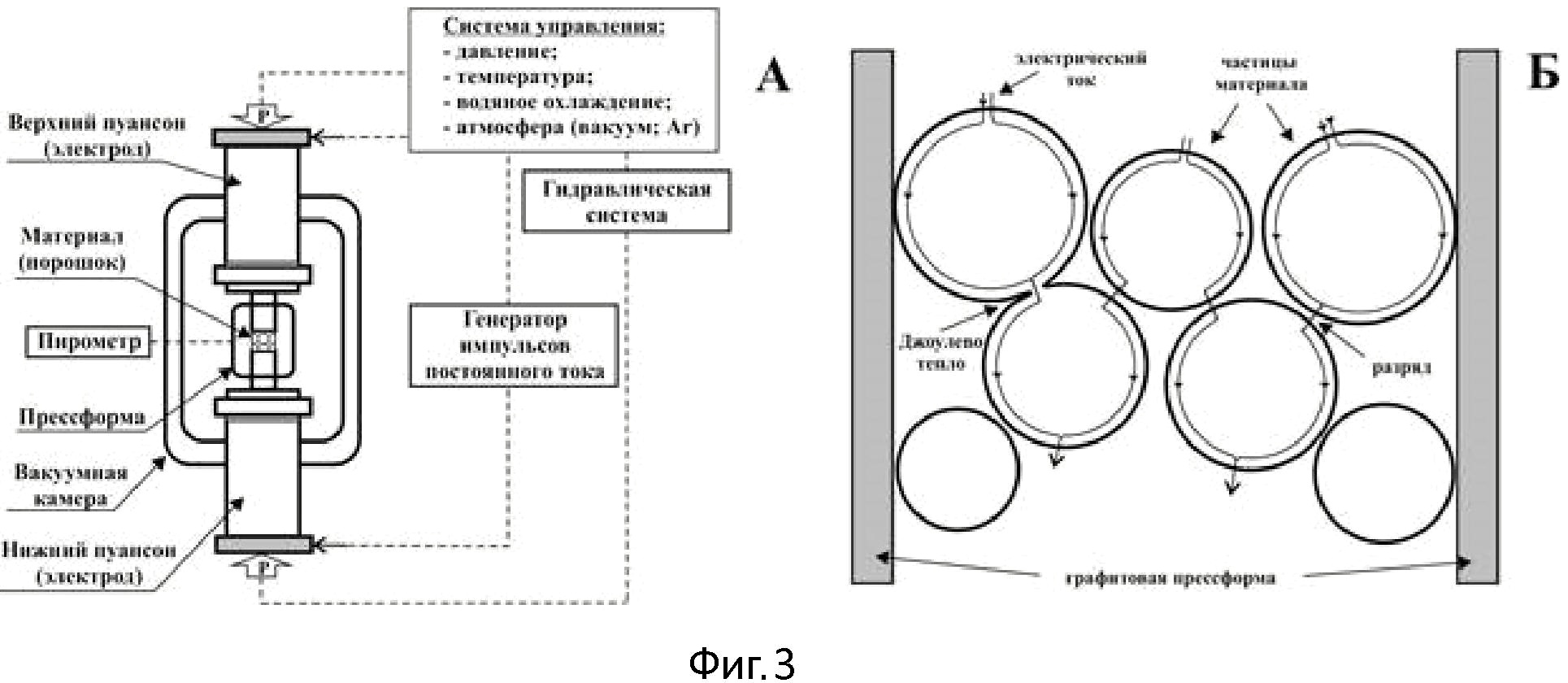

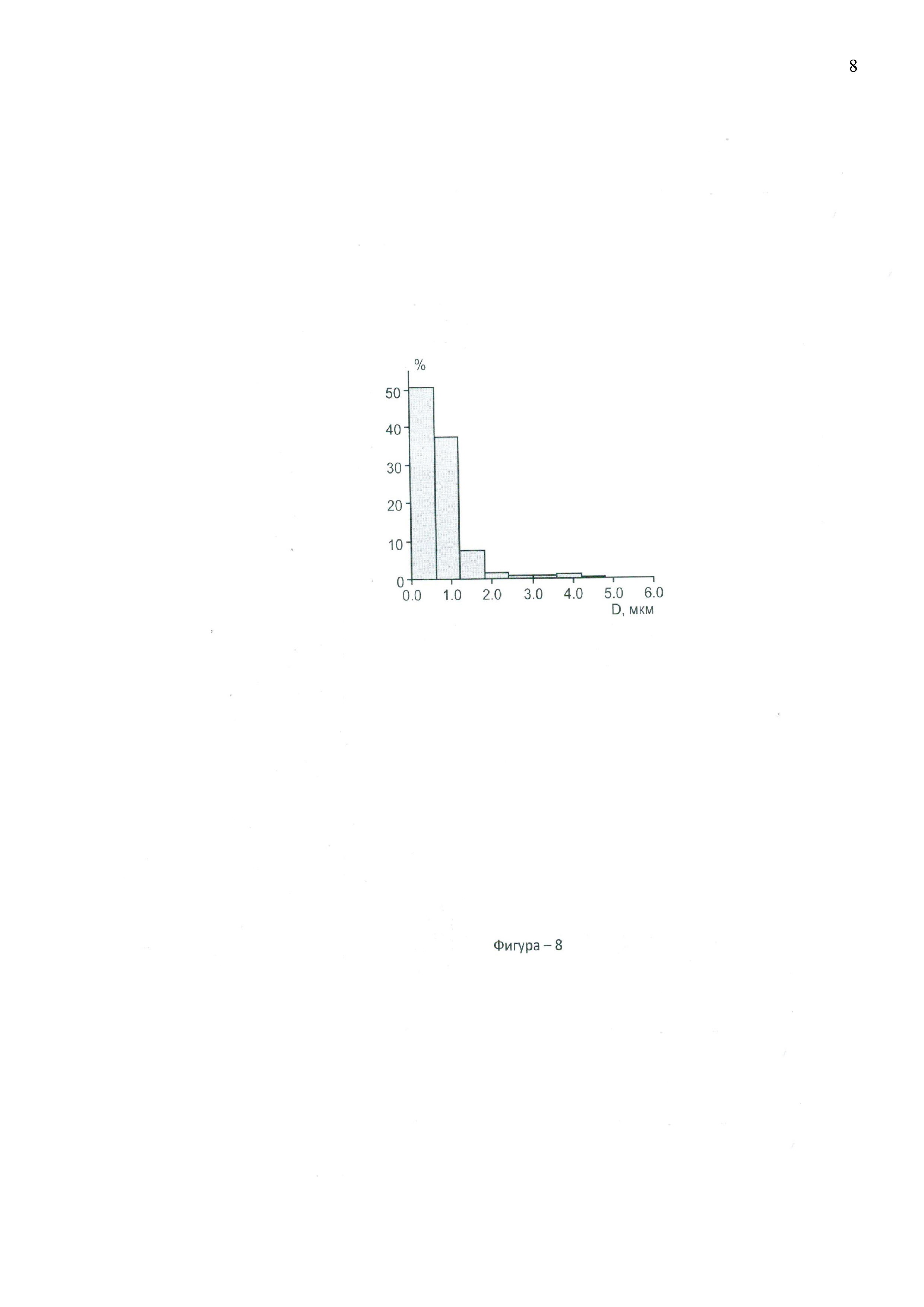

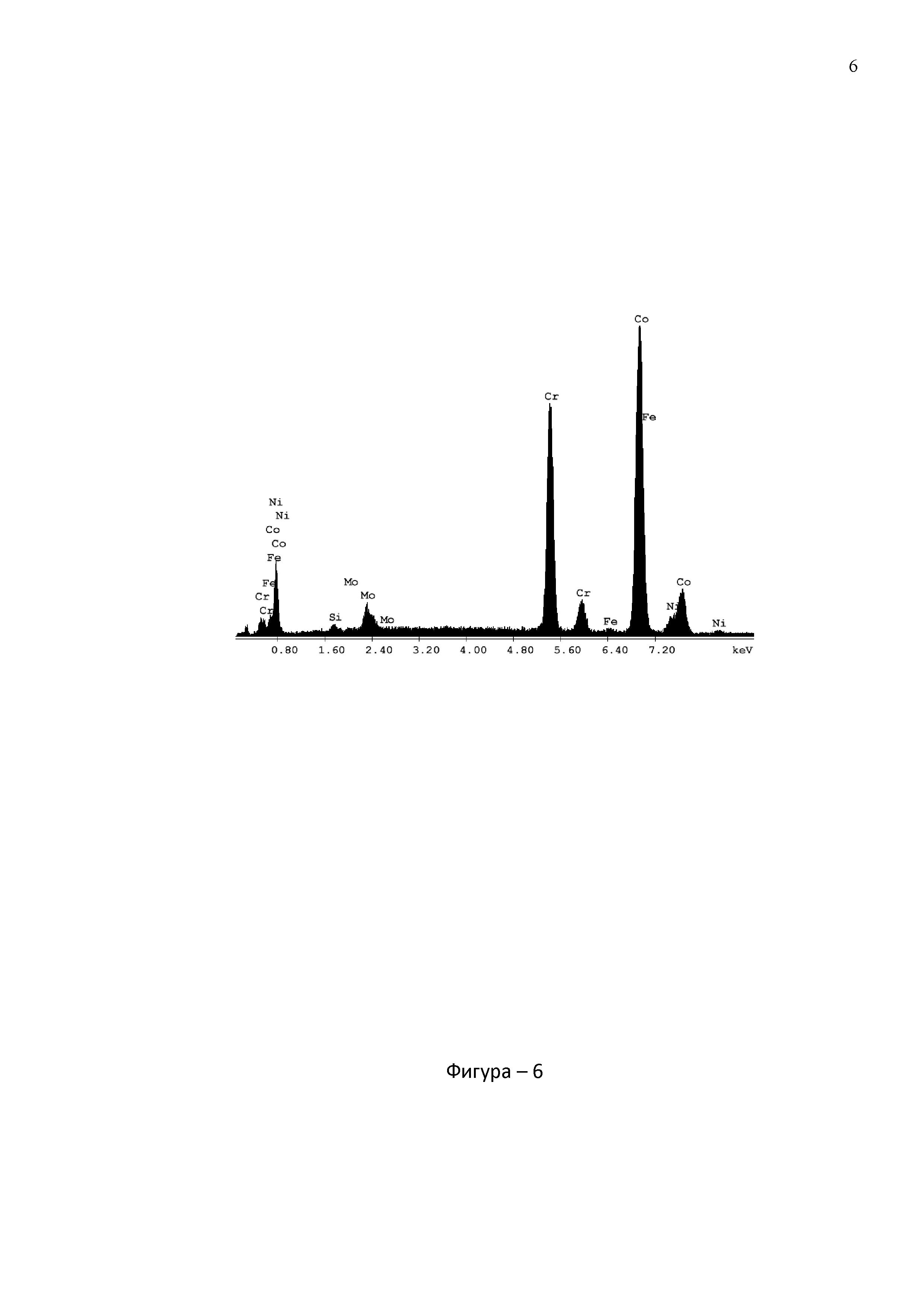

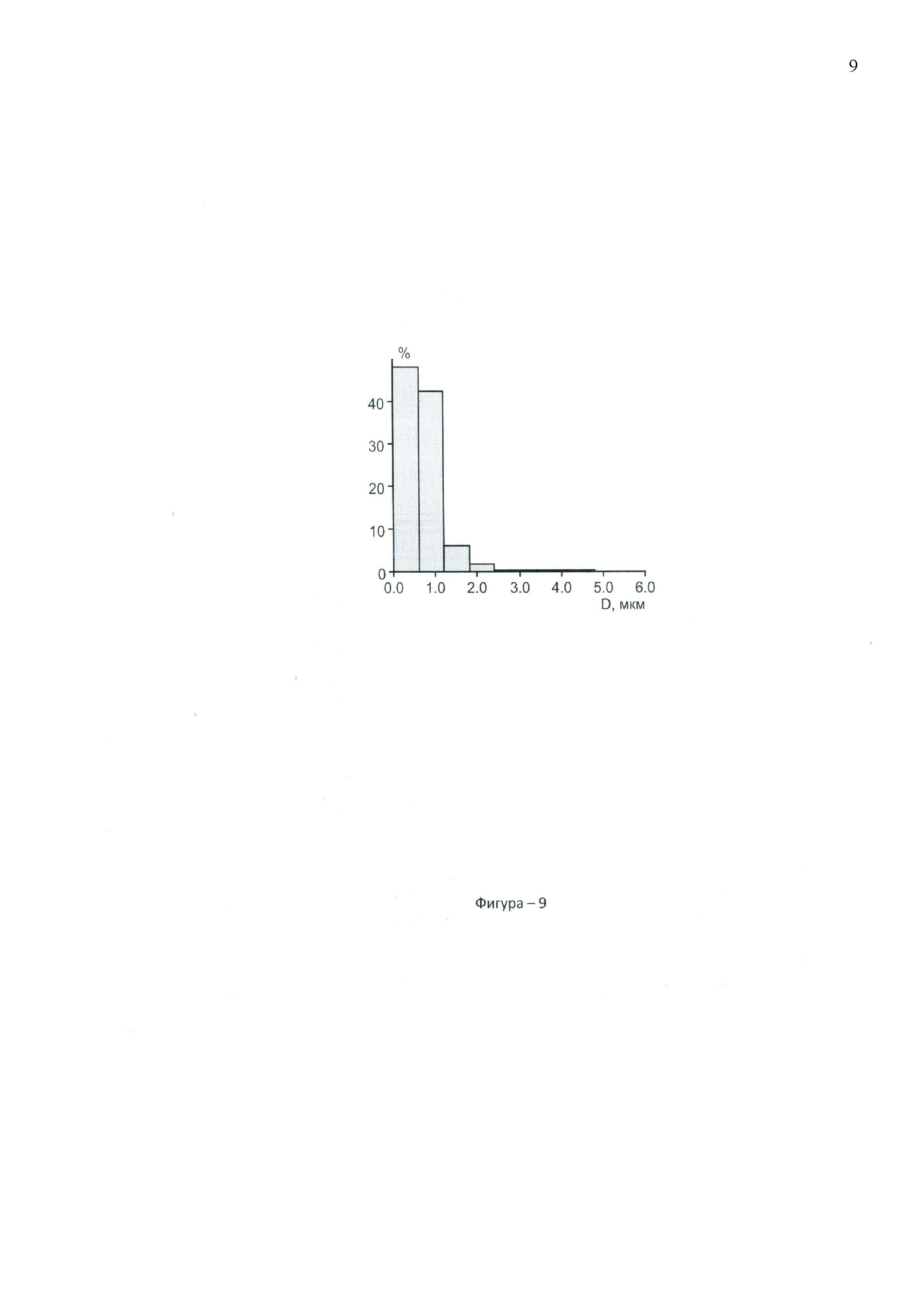

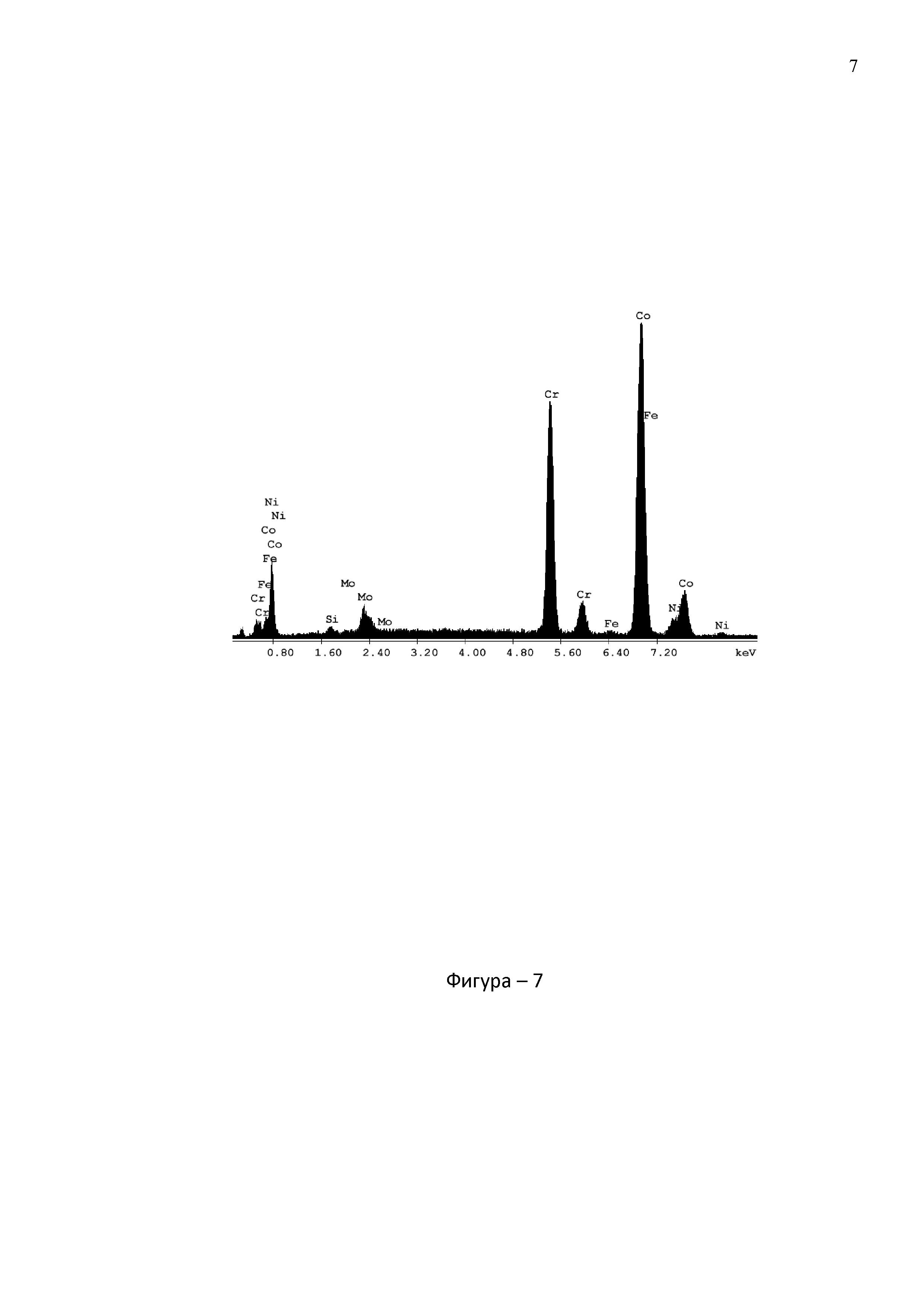

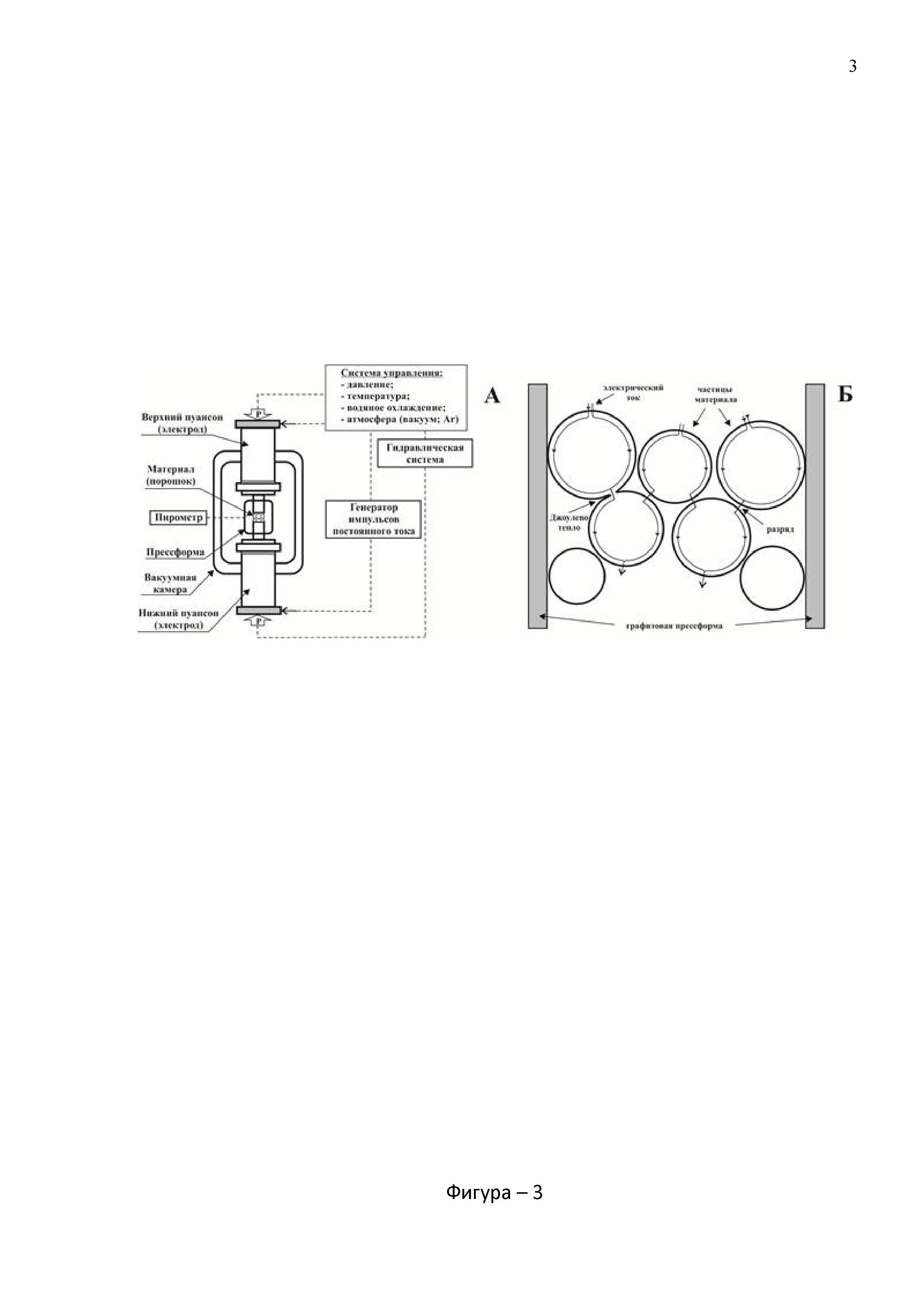

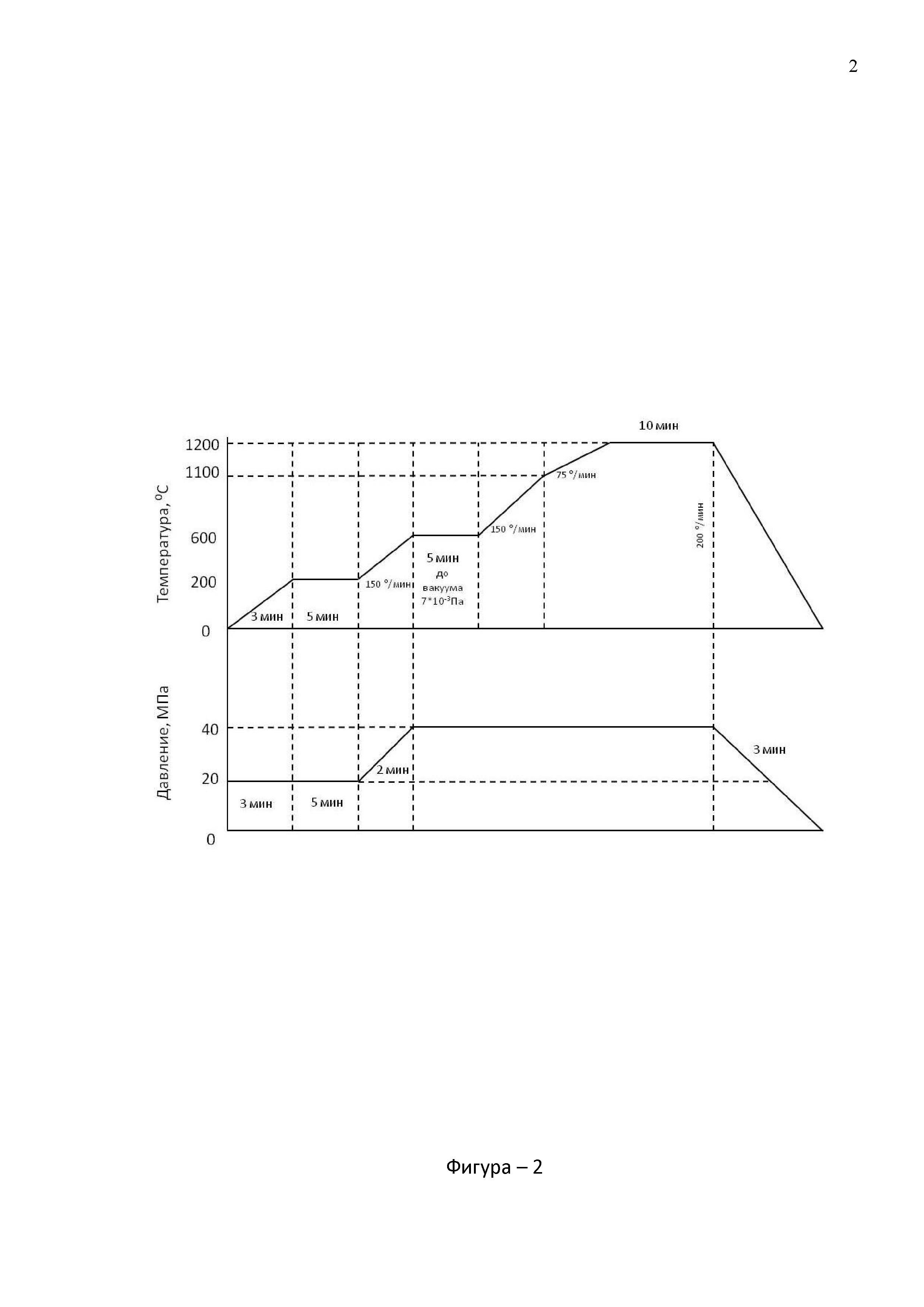

На фигуре 1 представлена схема процесса ЭЭД, на фигуре 2 показана схема консолидации порошков методом искрового плазменного спекания, на фигуре 3 – технология искрового плазменного спекания: А - принципиальная схема SPS синтеза; Б - общая схема нагрева по методу SPS, на фигуре 4 – микроструктура спеченного изделия при разрешающей способности микроскопа 500, на фигуре 5 – микроструктура спеченного изделия при разрешающей способности микроскопа 500, на фигуре 6 – элементный состав спеченного изделия; на фигуре 7 – элементный состав спеченного изделия, на фигуре 8 – результаты исследования пористости спеченного изделия, на фигуре 9 – результаты исследования пористости спеченного изделия.

Порошковый материал получали в следующей последовательности.

На первом этапе производили сортировку кобальто-хромового сплава, его промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой – бутиловым спиртом, сплав загружали в реактор. Монтировали электроды. Смонтированные электроды подключали к генератору. Устанавливали необходимые параметры процесса: частоту следования импульсов, напряжение на электродах, емкость конденсаторов.

На втором этапе – этапе электроэрозионного диспергирования включали установку. Процесс ЭЭД представлен на фигуре 1. Импульсное напряжение генератора 2 прикладывается к электродам 5 и далее к сплаву 8 (в качестве электродов также служит кобальто-хромовый сплав). Кобальто-хромовый сплав расположен в реакторе 3. При достижении напряжения определённой величины происходит электрический пробой рабочей среды 10, находящийся в межэлектродном пространстве, с образованием канала разряда. Благодаря высокой концентрации тепловой энергии, материал в точке разряда плавится и испаряется, рабочая среда испаряется и окружает канал разряда газообразными продуктами распада (газовым пузырём 9). В результате развивающихся в канале разряда и газовом пузыре значительных дина-мических сил, капли расплавленного материала выбрасываются за пределы зоны разряда в рабочую среду, окружающую электроды, и застывают в ней, образуя каплеобразные частицы порошка 7. Регулятор напряжения 1 предназначен для установки необходимых значений напряжения, а встряхиватель 4 передвигает один электрод, что обеспечивает непрерывное протекание процесса ЭЭД.

На третьем этапе проводится выгрузка рабочей жидкости с порошком из реактора.

На четвертом этапе происходит выпаривание раствора, его сушка, взвешивание, фасовка, упаковка и последующий анализ порошка. Затем порошок прессовали и спекали.

Консолидация порошков проведена методом искрового плазменного спекания с использованием системы искрового плазменного спекания SPS 25-10 (Thermal Technology, США) по схеме представленной на фигуре 2. Исходный материал размещали в матрице из графита, помещаемой под пресс в вакуумной камере. Электроды, интегрированные в механическую часть пресса, подводят электрический ток к матрице и создают искровые разряды между спекаемыми частицами материала, обеспечивая интенсивное взаимодействие. Процесс консолидации порошков схематически приведен на фигуре 3 (А – принципиальная схема SPS синтеза; Б – общая схема нагрева по методу SPS).

Преимущества технологии: равномерное распределение тепла по образцу; высокая плотность или контролируемая пористость; связующие материалы не требуются; равномерное спекание однородных и разнородных материалов; короткое время рабочего цикла; изготовление детали сразу в окончательной форме и получение профиля, близкого к заданному.

При этом достигается следующий технический результат: получение спеченных изделий из электроэрозионных порошков на основе кобальто-хромового сплава с частицами правильной сферической формы (средний размер частиц составляет 24 мкм) с невысокими энергетическими затратами и экологической чистотой процесса способом электроэрозионного диспергирования (ЭЭД). При этом значительно уменьшается пористость и шероховатость, а также увеличивается твердость полученных спеченных изделий.

Способ позволяет получить порошки без использования химических реагентов, что существенно влияет на себестоимость спеченных изделий и позволяет избежать загрязнения рабочей жидкости и окружающей среды химическими веществами.

Пример 1.

Для получения порошка из кобальто-хромового сплава ( КХМС), состоящего из Co (63 %); Сr ( 27 %); Mo (5%), методом электроэрозионного диспергирования в бутиловом спирте использовали установку ЭЭД (Пат. 2449859 Российская Федерация, МПК С22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. – № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13). При получении порошка из кобальто-хромового сплава использовали следующие параметры установки: емкость разрядных конденсаторов 48 мкФ, напряжение 100 В, частота импульсов 120 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала с образованием дисперсных частиц порошка.

Консолидация порошков проведена методом искрового плазменного спекания с использованием системы искрового плазменного спекания SPS 25-10 (Thermal Technology, США) по схеме представленной на Фигуре 2. Исходный материал размещали в матрице из графита, помещаемой под пресс в вакуумной камере. Электроды, интегрированные в механическую часть пресса, подводят электрический ток к матрице и создают искровые разряды между спекаемыми частицами материала, обеспечивая интенсивное взаимодействие. Процесс консолидации порошков схематически приведен Фигуре 3.

Полученное спеченное изделие исследовали различными методами.

Методом растровой электронной микроскопии было проведено исследование микроструктуры образцов по поверхности (Фигура 4). Поверхность образцов шлифовали и полировали. Шлифование производили металлографической бумагой с крупным (№№ 60-70) и мелким зерном (№№ 220-240). В процессе шлифования образец периодически поворачивали на 90°. Смывали частицы абразива водой и подвергали полированию на круге суспензиями из оксидов металла (Fе3O4, Сr2O3, Аl2О3). После достижения зеркального блеска, поверхность шлифа промывали водой, спиртом и просушивали фильтровальной бумагой.

С помощью энерго-дисперсионного анализатора рентгеновского излучения фирмы EDAX, встроенного в растровый электронный микроскоп «QUANTA 200 3D», были получены спектры характеристического рентгеновского излучения в различных точках на поверхности образца и по поперечному шлифу (Фигура 6). Установлено что основными элементами являются Co (61,56 %); Cr (28,59 %); Mo (3,22 %); Ni (3,61 %); Si (2,27 %); Fe (0,74 %).

Пористость определяли с помощью оптического инвертированного микроскопа Olympus GX51 с программным обеспечением для количественного анализа изображения. Подготовленные образцы не имели следов шлифования, полирования или выкрашивания структурных составляющих. Шлиф изготовляли по поперечному сечению (излому) целого изделия или части его площадью < 2 см2. ПО “SIAMS Photolab”, которым оснащен микроскоп, разработано с учётом специфики применения методов цифровой микроскопии и анализа изображений для металлографического анализа соединений. Результаты исследования пористости представлены на фигуре 8, пористость составляет 3,19 %.

Испытания твердости образца по поверхности проводили с помощью автоматической системы анализа микротвердости DM-8 по методу микро-Виккерса при нагрузке на индентор 200 г по десяти отпечаткам со свободным выбором места укола в соответствии с ГОСТом 9450-76 (Измерение микротвердости вдавливанием алмазных наконечников). Время нагружения ин-дентора составило 10 с. В результате средняя твердость составила 766,6 HV.

Пример 2.

Для получения порошка из кобальто-хромового сплава ( КХМС), состоящего из Co (63 %); Сr ( 27 %); Mo (5%), методом электроэрозионного диспергирования в бутиловом спирте использовали установку ЭЭД (Пат. 2449859 Российская Федерация, МПК С22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и па-тентообладатель Юго-Зап. гос. ун-т. – № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13). При получении порошка из кобальто-хромового сплава использовали следующие параметры установки: емкость разрядных конденсаторов 48 мкФ, напряжение 140 В, частота импульсов 80 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала отходов с образованием дисперсных частиц порошка.

Консолидация порошков проведена методом искрового плазменного спекания с использованием системы искрового плазменного спекания SPS 25-10 (Thermal Technology, США) по схеме представленной на Фигуре 2. Исходный материал размещали в матрице из графита, помещаемой под пресс в вакуумной камере. Электроды, интегрированные в механическую часть пресса, подводят электрический ток к матрице и создают искровые разряды между спекаемыми частицами материала, обеспечивая интенсивное взаимодействие. Процесс консолидации порошков схематически приведен Фигуре 3.

Полученное спеченное изделие исследовали различными методами.

Методом растровой электронной микроскопии было проведено исследование микроструктуры образцов по поверхности (Фигура 5). Поверхность образцов шлифовали и полировали. Шлифование производили металлографической бумагой с крупным (№№ 60-70) и мелким зерном (№№ 220-240). В процессе шлифования образец периодически поворачивали на 90°. Смывали частицы абразива водой и подвергали полированию на круге суспензиями из оксидов металла (Fе3O4, Сr2O3, Аl2О3). После достижения зеркального блеска, поверхность шлифа промывали водой, спиртом и просушивали фильтровальной бумагой.

С помощью энерго-дисперсионного анализатора рентгеновского излучения фирмы EDAX, встроенного в растровый электронный микроскоп «QUANTA 200 3D», были получены спектры характеристического рентгеновского излучения в различных точках на поверхности образца и по поперечному шлифу (Фигура 7). Установлено что основными элементами являются Co (63,19 %); Cr (25,89 %); Mo (5,39 %); Ni (3,69 %); Si (1,11 %); Fe (0,72).

Пористость определяли с помощью оптического инвертированного микроскопа Olympus GX51 с программным обеспечением для количественного анализа изображения. Подготовленные образцы не имели следов шлифования, полирования или выкрашивания структурных составляющих. Шлиф изготовляли по поперечному сечению (излому) целого изделия или части его площадью < 2 см2. ПО “SIAMS Photolab”, которым оснащен микроскоп, разработано с учётом специфики применения методов цифровой микроскопии и анализа изображений для металлографического анализа соединений. Результаты исследования пористости представлены на фигуре 9, пористость составляет 2,08 %.

Испытания твердости образца по поверхности проводили с помощью автоматической системы анализа микротвердости DM-8 по методу микро-Виккерса при нагрузке на индентор 200 г по десяти отпечаткам со свободным выбором места укола в соответствии с ГОСТом 9450-76 (Измерение микротвердости вдавливанием алмазных наконечников). Время нагружения ин-дентора составило 10 с. В результате средняя твердость составила 1563,6 HV.

Пример 3.

Для получения порошка из кобальто-хромового сплава методом электроэрозионного диспергирования в воде дистиллированной использовали установку ЭЭД (Пат. 2449859 Российская Федерация, МПК С22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и па-тентообладатель Юго-Зап. гос. ун-т. – № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13). При получении порошка из кобальто-хромового сплава использовали следующие параметры установки: емкость разрядных конденсаторов 48 мкФ, напряжение 120 В, частота импульсов 100 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала отходов с образованием дисперсных частиц порошка.

В результате исследование микроструктуры порошкового материала было установлено, что частицы получаются не правильной осколочной формы, поэтому прессование и спекание порошков не производилось.

Способ получения спеченного изделия из порошка кобальтохромового сплава, отличающийся тем, что получают порошок кобальтохромового сплава путем электроэрозионного диспергирования сплава КХМС в бутиловом спирте при емкости разрядных конденсаторов 48 мкФ, напряжении на электродах 140 В и частоте импульсов 80 Гц, затем полученный порошок прессуют и проводят искровое плазменное спекание при температуре 1200°C и давлении 40 МПа в течение 10 минут с получением спеченного изделия.