Результат интеллектуальной деятельности: АНТИСТАТИЧЕСКОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ

Вид РИД

Изобретение

Настоящее изобретение относится к антистатическому связующему для композитных материалов, используемого для производства композиционных армированных материалов: стекло-, базальто- и углепластиков методом пултрузии, инфузии или ручного формования на основе эпоксивинилэфирной смолы.

В настоящее время известно много связующих с антистатическими свойствами для композиционных материалов.

Известен состав для получения огнезащитного покрытия (RU 2387693, 2010 г), предназначенный для защиты несущих металлических конструкций от действия пламени. Состав в соответствии с изобретением содержит следующие компоненты, мас. ч.: интеркалированный графит 20-50, трикрезилфосфат 25-40, гидроокись алюминия 30-45, борат цинка 10-35, органобентонит 1,5-3,0, отвер-дитель 30-35, эпоксидная смола 100. Состав не обладает антистатическими свойствами.

Наиболее близким по техническому результату к заявляемому является эпоксидное связующее для армированных пластиков (RU 2412963, 2009 г) с антистатическими свойствами, включающее следующие компоненты мас. ч.: эпоксидно-диановая смола - 100, анилинофенолоформальдегидная смола - 70-80, 2,2'-бис-(3,5-ди-бром-4-гидроксифенил)-пропан - 80-100, фенолополивинил-ацетальный клей БФ-4 - 260-320, углерод технический печной электропроводный - 25-40, графит карандашный порошковый - 6-12, смесь спирто-ацетоновая 80-140. Основные недостатки изобретения: наличие бромсодержащего антипи-рена, применение растворителя, приводящего к уменьшению адгезионных свойств связующего к волокну и усложнению технологического процесса в т.ч. и с т.зр. техники безопасности.

К недостатку известных составов относят их невысокую термохимстойкость (температура начала тепловой деформации до 100°С). Из литературных источников известно, что материалы из эпоксидных смол нестойки к большинству органических растворителей (в т.ч. ароматических). (Крыжановский В.К., Бурлов В.В. Пластмассовые детали технических устройств. Издательство НОТ, Санкт-Петербург, 2013 г, с 135.)

Задачей изобретения является разработка антистатического связующего для композитных материалов, обладающего антистатическими, повышенными термохимическими и огнезащитными свойствами.

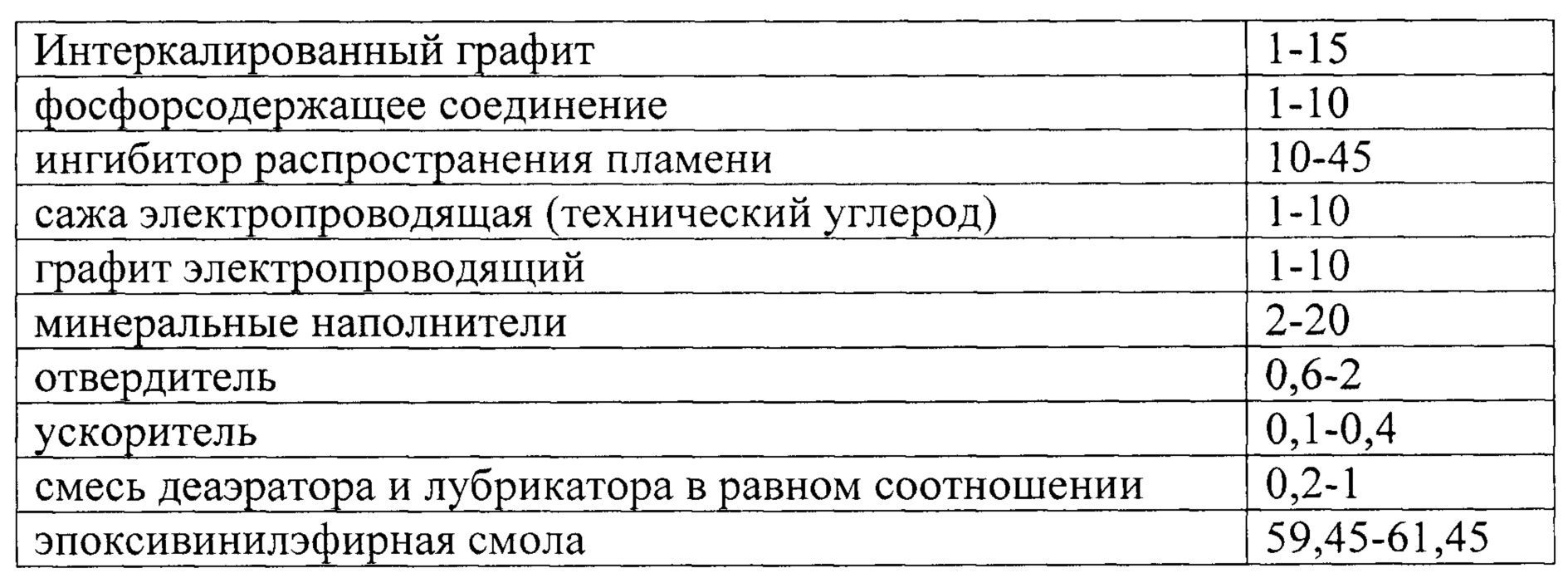

Указанный технический результат достигается применением в связующем для пластика химстойкой эпоксивинилэфирной смолы с повышенной температурой тепловой деформации. С целью повышения огнестойкости в изобретении применены наиболее доступные антипирены: интеркалированный (терморасширяющийся) графит, фосфорсодержащее соединение (трикрезилфосфат, трифенилфосфат), ингибиторы распространения пламени (гидроксид алюминия, гидроксид магния, борат цинка), минеральные наполнители: карбонат кальция, каолин, оксид сурьмы. Для придания системе связующего антистатических свойств использованы электропроводящие сажа (технический углерод) и графит. Указанное связующее включает следующие компоненты, мас. ч.: интеркалированный графит 1-15, фосфорсодержащее соединение (трикрезилфосфат и/или трифенилфосфат) 1-10, ингибитор распространения пламени (гидроксид алюминия и/или магния и/или борат цинка) 10-45, сажа электропроводящая 1-10, графит электропроводящий 1-10, минеральные наполнители (карбонат кальция и/или каолин и/или оксид сурьмы) 2-20, отвердитель 0,6-2, смесь деаэратора и лубрикатора в равном соотношении 0,2-1, ускоритель 0,1-04, эпоксивинилэфирная смола 59,45-61,45.

Гидроксид алюминия (т.разл. - 180°С) более доступен по сравнению с боратом цинка (т.разл. 300°С) или гидроксидом магния (т.разл. 350°С). Использование в качестве антипирена гидроксида алюминия в композитах ограничивается его низкой термостойкостью. Для достижения повышенной огнестойкости необходимо применение бората цинка или гидроксида магния или их композиций.

При горении интеркалированный графит резко расширяется с получением вспученного пенографита с образованием теплоизоляционного структурного покрытия. Интеркалированный графит обладает электропроводностью.

Каолин является универсальным структурообразователем, придает тиксотропные свойства связующему со стабилизацией седиментационной устойчивости и повышением термостабильности состава.

В системе композита карбонат кальция выполняет в основном роль инертного твердого включения, уменьшающего массовую долю горючего вещества. Композиция каолина с карбонатом кальция так же повышает термостабильность состава.

Фосфорсодержащие соединения (трикрезилфосфат, трифенилфосфат) являются пластификаторами с высокой температурой кипения и низкой летучестью в составе связующего дополнительно выполняют функции антипирена и разбавителя.

При подборе оптимальной концентрации электропроводящих компонентов: сажи (технического углерода) и графита в смоле антистатические свойства (величина удельного объемного сопротивления менее 107 Ом*м) проявляются при совокупном содержании сажи и графита более 8 мас.ч в случае для диэлектрических стекло- или базальтоволокон. Для связующего используемого в производстве углепластика требуется меньшая концентрация электропроводящих составляющих в виду высокой электропроводности самого углеволокна.

Введение интеркалированного графита в состав в количестве, менее 1 мас. ч., приводит к снижению огнезащитных свойств материала, а в количестве, большем, чем 15 мас. ч., приводит к ухудшению механических свойств материала.

Содержание фосфорсодержащих соединений в интервале 1-10 мас. ч. обеспечивает оптимальную вязкость состава, необходимого для механического нанесения материала.

Содержание ингибитора распространения пламени в интервале 10-45 мас. ч. обеспечивает значительный эффект при воздействии огня на испытываемые объекты, увеличение их содержания отрицательно сказывается на физико-механических параметрах.

Содержание минеральных наполнителей варьируется в пределах 2-20 мас. ч., что обеспечивает необходимые реологические параметры связующего и значительный эффект снижения горючести материала, повышает огнестойкость композита.

Использование в качестве целевых добавок ряда продуктов: деаэраторов, лубрикантов в пределах 0,2-1,0 мас. ч. придает необходимые технологические свойства.

Наряду с хорошей высокой химстойкостью связующее в зависимости от вида эпоксивинилэфирной смолы характеризуется повышенной деформационной теплостойкостью в пределах 120-180°С.

Указанные отличительные существенные признаки являются новыми, так как их использование в предложенной совокупности, количественном и качественном соотношении в известном уровне техники, аналоге и прототипе не обнаружены, что позволяет характеризовать предложенное эпоксидное связующее для композитных материалов соответствующим критерию "новизна".

Нижеследующие примеры иллюстрируют изобретение.

Пример 1. К свежеприготовленной смеси растворов 0,3 мас. ч. ускорителя - 6%-ного раствора октоата кобальта в алифатическом растворителе, 1,4 мас. ч. отвердителя - 50%-ного раствора метилэтилкетонпероксида в растворе диметилфталата и 4 мас. ч. трикрезилфосфата в 61,0 мас. ч. эпоксивинилэфирной смолы при комнатной температуре и интенсивном перемешивании добавили 2,5 мас. ч. интеркалированного графита, 4 мас. ч. электропроводящего графита, 4 мас. ч. электропроводящей сажи, 19 мас. ч. гидроксида алюминия, 2,5 мас. ч. каолина и 1 мас. ч. смеси деаэратора и лубрикатора в равном соотношении. Полученная смесь после перемешивания в течение 10-20 мин до однородной подвижной консистенции, готова к применению. Время гелеобразования 30 мин. Удельное объемное сопротивление полученного композита на базе связующего и стекловолокна менее 107 Ом*м.

Пример 2. К свежеприготовленной смеси растворов 0,3 мас. ч. ускорителя 6%-ного раствор октоата кобальта в алифатическом растворителе, 1,4 мас. ч. отвердителя - 50%-ного раствора метилэтилкетонпероксида в растворе диметилфталата и 4 мас. ч. трифенилфосфата в 61,0 мас. ч. эпоксивинилэфирной смоле, при комнатной температуре и интенсивном перемешивании добавили 2,5 мас. ч. интеркалированного графита, 1,0 мас. ч. электропроводящего графита, 6 мас. ч. электропроводящей сажи, 15 мас. ч. гидроксида алюминия, 2,5 мас. ч. каолина и 1,0 мас. ч. смеси деаэратора и лубрикатора в равном соотношении. Полученная смесь после перемешивания в течение 10-20 мин до однородной подвижной консистенции, готова к применению. Удельное объемное сопротивление полученного композита на базе связующего и стекловолокна более 107 Ом*м.

Пример 3. К свежеприготовленной смеси растворов 0,3 мас. ч. ускорителя -6%-ного раствора октоата кобальта в алифатическом растворителе, 1,4 мас. ч. отвердителя - 50%-ного раствора метилэтилкетонпероксида в растворе диметилфталата и 4 мас. ч. трикрезилфосфата в 61,0 мас. ч. эпоксивинилэфирной смоле, при комнатной температуре и интенсивном перемешивании добавили 2,5 мас. ч. интеркалированного графита, 6 мас. ч. электропроводящего графита, 1,0 мас. ч. электропроводящей сажи, 15 мас. ч. гидроксида алюминия, 2,5 мас. ч. каолина и 1,0 мас. ч. смеси деаэратора и лубрикатора в равном соотношении. Полученная смесь после перемешивания в течение 10-20 мин до однородной подвижной консистенции, готова к применению. Удельное объемное сопротивление полученного композита на базе связующего и стекловолокна более 107 Ом*м.

Пример 4. К свежеприготовленной смеси растворов 0,3 мас. ч. ускорителя - 6%-ного раствора октоата кобальта в алифатическом растворителе, 1,4 мас. ч. отвердителя - 50%-ного раствора метилэтилкетонпероксида в растворе диметилфталата и 4 мас. ч. трикрезилфосфата в 61,0 мас. ч. эпоксивинилэфирной, при комнатной температуре и интенсивном перемешивании добавили 2,5 мас. ч. интеркалированного графита, 4 мас. ч. электропроводящего графита, 4 мас. ч. электропроводящей сажи, 19 мас. ч. бората цинка, 2,5 мас. ч. каолина и 1 мас. ч. смеси деаэратора и лубрикатора в равном соотношении. Полученная смесь после перемешивания в течение 10-20 мин до однородной подвижной консистенции, готова к применению. Удельное объемное сопротивление полученного композита на базе связующего и стекловолокна менее 107 Ом*м.

Пример 5. К свежеприготовленной смеси растворов 0,3 мас. ч. ускорителя - 6%-ного раствора октоата кобальта в алифатическом растворителе, 0,5 мас.ч отвердителя - ди(4-третбутилциклогексил)пероксидикарбоната в растворе 2 мас. ч. стирола, 0,5 мас. ч. отвердителя - 75% раствора трет-амилперокси-2-этилгексаноата в бутилбензилфталате, 0,25 мас. ч. отвердителя - трет-бутилпероксибензоата в толуоле и 4 мас. ч. трикрезилфосфата в 60,0 мас. ч. эпоксивинилэфирной смолы, при комнатной температуре и интенсивном перемешивании добавили 2,5 мас. ч. интеркалированного графита, 4 мас. ч. электропроводящего графита, 4 мас. ч. электропроводящей сажи, 19 мас. ч. гидроксида алюминия, 2,5 мас. ч. каолина и 1 мас. ч. смеси деаэратора и лубрикатора в равном соотношении. Полученная смесь после перемешивания в течение 10-20 мин до однородной подвижной консистенции, готова к применению в пултрузионном процессе. Удельное объемное сопротивление полученного композита на базе связующего и стекловолокна менее 107 Ом*м.

Пример 6. К свежеприготовленной смеси растворов 0,1 мас. ч. ускорителя - 6%-ного раствора октоата кобальта в алифатическом растворителе, 1,4 мас. ч. отвердителя - 50%-ного раствора метилэтилкетонпероксида в растворе диметилфталата и 4 мас. ч. трикрезилфосфата в 61,0 мас. ч. эпоксивинилэфирной смолы при комнатной температуре и интенсивном перемешивании добавили 2,5 мас. ч. интеркалированного графита, 4 мас. ч. электропроводящего графита, 4 мас. ч. электропроводящей сажи, 15 мас. ч. гидроксида алюминия, 2,5 мас. ч. каолина и 1 мас. ч. смеси деаэратора и лубрикатора в равном соотношении. Полученная смесь после перемешивания в течение 10-20 мин до однородной подвижной консистенции, готова к применению. Время гелеобразования 120 мин.Удельное объемное сопротивление полученного композита на базе связующего и стекловолокна менее 107 Ом*м.

Пример 7. К свежеприготовленной смеси растворов 0,4 мас. ч. ускорителя - 6%-ного раствора октоата кобальта в алифатическом растворителе, 1,4 мас. ч. отвердителя - 50%-ного раствора метилэтилкетонпероксида в растворе диметилфталата и 4 мас. ч. трикрезилфосфата в 61,0 мас. ч. эпоксивинилэфирной смолы при комнатной температуре и интенсивном перемешивании добавили 2,5 мас. ч. интеркалированного графита, 4 мас. ч. электропроводящего графита, 4 мас. ч. электропроводящей сажи, 15 мас. ч. гидроксида алюминия, 2,5 мас. ч. каолина и 1 мас. ч. смеси деаэратора и лубрикатора в равном соотношении. Полученная смесь после перемешивания в течение 10 мин до однородной подвижной консистенции, готова к применению, применению. Время гелеобразования 15 мин. Удельное объемное сопротивление полученного композита на базе связующего и стекловолокна менее 107 Ом*м.

Пример 8. К свежеприготовленной смеси растворов 0,3 мас. ч. ускорителя - 6%-ного раствора октоата кобальта в алифатическом растворителе, 0,6 мас. ч. отвердителя - 50%-ного раствора метилэтилкетонпероксида в растворе диметилфталата и 4 мас. ч. трикрезилфосфата в 61,0 мас. ч. эпоксивинилэфирной смолы при комнатной температуре и интенсивном перемешивании добавили 2,5 мас. ч. интеркалированного графита, 4 мас. ч. электропроводящего графита, 4 мас. ч. электропроводящей сажи, 15 мас. ч. гидроксида алюминия, 2,5 мас. ч. каолина и 1 мас. ч. смеси деаэратора и лубрикатора в равном соотношении. Полученная смесь после перемешивания в течение 10-20 мин до однородной подвижной консистенции, готова к применению. Время гелеобразования 70 мин. Удельное объемное сопротивление полученного композита на базе связующего и стекловолокна менее 107 Ом*м.

Пример 9. К свежеприготовленной смеси растворов 0,3 мас. ч. ускорителя - 6%-ного раствора октоата кобальта в алифатическом растворителе, 2,0 мас. ч. отвердителя - 50%-ного раствора метилэтилкетонпероксида в растворе диме-тилфталата и 4 мас. ч. трикрезилфосфата в 61,0 мас. ч. эпоксивинилэфирной смолы при комнатной температуре и интенсивном перемешивании добавили 2,5 мас. ч. интеркалированного графита, 4 мас. ч. электропроводящего графита, 4 мас. ч. электропроводящей сажи, 15 мас. ч. гидроксида алюминия, 2,5 мас. ч. каолина и 1 мас. ч. смеси деаэратора и лубрикатора в равном соотношении. Полученная смесь после перемешивания в течение 5-8 мин до однородной подвижной консистенции, готова к применению, применению. Время гелеобразования 12 мин. Удельное объемное сопротивление полученного композита на базе связующего и стекловолокна менее 107 Ом*м.

Пример 10. К свежеприготовленной смеси растворов 0,25 мас. ч. ускорителя - 6%-ного раствора октоата кобальта в алифатическом растворителе, 1,2 мас. ч. отвердителя - 50%-ного раствора метилэтилкетонпероксида в растворе диметилфталата и 4 мас. ч. трикрезилфосфата в 60,0 мас. ч. эпоксивинилэфирной смолы при комнатной температуре и интенсивном перемешивании добавили 2,5 мас. ч. интеркалированного графита, 4 мас. ч. электропроводящего графита, 4 мас. ч. электропроводящей сажи, 15 мас. ч. гидроксида магния, 2,5 мас. ч. каолина, 4 мас. ч. карбоната кальция и 1 мас. ч. смеси деаэратора и лубрикатора в равном соотношении. Полученная смесь после перемешивания в течение 10-20 мин до однородной подвижной консистенции, готова к применению. Удельное объемное сопротивление полученного композита на базе связующего и стекловолокна менее 107 Ом*м.

Полученный материал на основе связующего наряду с улучшенными физико-механическими характеристиками обладает антистатическими свойствами, огнестойкостью и маслобензоводостойкостью. Сфера применения: машиностроение, авиастроение, нефтехимическая промышленность. Изобретение позволяет получить армированные пластики с пониженной горючестью и антистатическими свойствами.