СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО СТАЛЬНОГО ЛИСТА, ОБЛАДАЮЩЕГО УЛУЧШЕННОЙ ПРОЧНОСТЬЮ, ПЛАСТИЧНОСТЬЮ И ФОРМУЕМОСТЬЮ

Вид РИД

Изобретение

Настоящее изобретение относится к способу производства высокопрочного стального листа, обладающего улучшенной прочностью, пластичностью и формуемостью, и к стальным листам, получаемым с помощью данного способа.

Для производства различного оборудования, такого как конструкционные детали кузовных элементов и панели кузовов для автомобильных транспортных средств, обычной практикой является применение листов, изготовленных из DP (двухфазные) сталей или TRIP (с наведенной превращением пластичностью) сталей.

Например, таких сталей, которые включают мартенситную структур) и/или некоторые количества остаточного аустенита и которые содержат около 0,2% С, около 2% Mn, около 1,7% Si, имеют предел текучести около 750 МПа, прочность при растяжении около 980 МПа, полное удлинение более 8%. Эти листы выпускаются на линии непрерывного отжига посредством закалки от температуры нагрева при отжиге, превышающей температуру фазового перехода Ас3, вниз к температуре закалки, превышающей температуру фазового перехода Ms, с последующим нагреванием до температуры перестаривания, превосходящей температуру Ms, и выдерживанием листа при такой температуре в течение заданного времени. Затем лист охлаждается до комнатной температуры.

Ввиду общемировых тенденций к охране окружающей среды и обусловленного этим стремления к снижению массы автомобиля в целях улучшения эффективности использования им топлива, желательным является наличие листов, демонстрирующих улучшенные показатели предела текучести и прочности при растяжении. Но такие листы также должны иметь хорошую пластичность и хорошую формуемость и, более конкретно, хорошую пригодность к отбортовке внутренних кромок.

В этой связи желательно иметь листы, имеющие предел текучести YS по меньшей мере в 850 МПа, прочность при растяжении TS около 1180 МПа, полное удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER, измеренный согласно стандарту ISO 16630:2009, равный по меньшей мере 30%. Следует отметить, что из-за различий в методиках измерений показатели коэффициента раздачи отверстия HER согласно стандарту ISO значительно отличаются и не сопоставимы с величинами коэффициента раздачи отверстия λ согласно JFS Т 1001 (стандарт Японской федерации производителей железа и стали).

В этой связи цель настоящего изобретения состоит в том, чтобы предоставить такой лист и способ его производства.

Поэтому изобретение относится к способу получения высокопрочного стального листа, обладающего улучшенной пластичностью и улучшенной формуемостью, имеющего предел текучести YS по меньшей мере 850 МПа, прочность при растяжении TS по меньшей мере 1180 МПа, полное удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER согласно стандарту ISO по меньшей мере 30%, с помощью тепловой обработки листовой стали при том, что химическая композиция такой стали содержит в массовых процентах:

0,15%≤С≤0,25%;

1,2%≤Si≤1,8%;

2%≤Mn≤2,4%;

0,1%≤Cr≤0,25%;

Nb≤0,05%;

Ti≤0,05%;

Al≤0,50%,

с остальным, представленным Fe и неизбежными примесями. Термическая обработка содержит следующие этапы:

- отжиг листа при температуре нагрева при отжиге ТА выше, чем Ас3, но ниже 1000°С, в течение времени более 30 с,

- закалка листа охлаждением его до температуры закалки QT между 275°С и 325°С со скоростью охлаждения, достаточной для получения структуры, сразу после закалки состоящей из аустенита и по меньшей мере 50% мартенсита, при этом содержание аустенита является таким, что конечная структура, то есть структура после обработки и охлаждения до комнатной температуры, может содержать между 3% до 15% остаточного аустенита и между 85% и 97% суммы мартенсита и бейнита без феррита,

- нагревание листа вплоть до температуры перераспределения РТ между 420°С и 470°С и выдерживание листа при этой температуре в течение времени перераспределения Pt между 50 с и 150 с, и

- охлаждение листа до комнатной температуры.

В одном предпочтительном воплощении химическая композиция стали является такой, что Al≤0,05%.

Предпочтительно скорость охлаждения при закалке составляет по меньшей мере 20°С/с, более предпочтительно по меньшей мере 30°С/с.

Предпочтительно данный способ, кроме того, содержит этап выдерживания листа при температуре закалки QT в течение времени выдержки между 2 с и 8 с, предпочтительно между 3 с и 7 с, выполняемый после резкого охлаждения листа до температуры закалки QT и перед нагреванием листа вплоть до температуры перераспределения РТ.

Предпочтительно температура нагрева при отжиге превышает Ас3 + 15°С, в частности, выше чем 850°С.

Данное изобретение также касается листовой стали, химическая композиция которой содержит в массовых процентах:

0,15%≤С≤0,25%;

1,2%≤Si≤1,8%;

2%≤Mn≤2,4%;

0,1%≤Cr≤0,25%;

Nb≤0,05%;

Ti≤0,05%;

Al≤0,5%,

при этом остальное является Fe и неизбежными примесями, лист имеет предел текучести по меньшей мере 850 МПа, прочность при растяжении по меньшей мере 1180 МПа, полное удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER по меньшей мере 30%, а его структура состоит из от 3% до 15% остаточного аустенита и от 85% до 97% мартенсита и бейнита без феррита.

Предел текучести может быть даже более 950 МПа.

В одном предпочтительном воплощении химическая композиция стали является такой, что Al≤0,05%.

Предпочтительно содержание углерода в остаточном аустените составляет по меньшей мере 0,9%, предпочтительно по меньшей мере 1,0%.

Предпочтительно средний размер зерна аустенита не превышает 5 мкм.

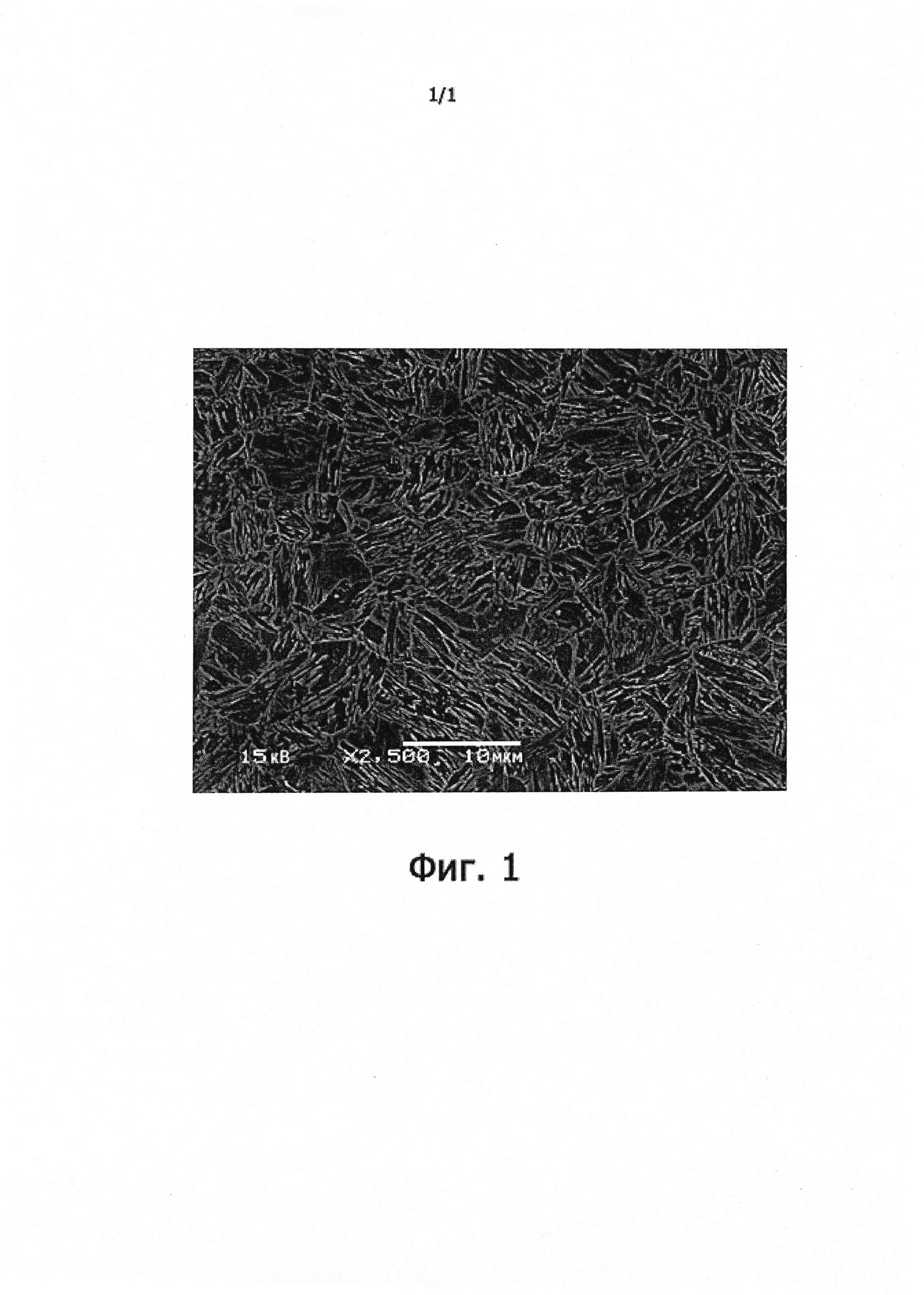

Далее изобретение описывается более подробно, но без введения каких-либо ограничений, и иллюстрируется только с обращением к фигуре, представляющей собой полученную с помощью электронного сканирующего микроскопа микрофотографию, соответствующую примеру 10.

Согласно изобретению, лист является полученным горячей прокаткой и, не обязательно, холодной прокаткой полупродукта, химическая композиция которого содержит в массовых процентах:

- От 0,15% до 0,25% и предпочтительно более 0,17%, предпочтительно менее 0,21% углерода для гарантирования удовлетворительной прочности и улучшения стабильности остаточного аустенита, что является необходимым для обеспечения достаточного удлинения. Если содержание углерода слишком высоко, горячекатаный лист оказывается чересчур твердым для холодной прокатки, а свариваемость его недостаточной.

- От 1,2% до 1,8%, предпочтительно более 1,3% и менее 1,6% кремния для стабилизирования аустенита с целью обеспечения упрочнения твердого раствора и сдерживания образования карбидов во время перестаривания.

- От 2% до 2,4%, предпочтительно более 2,1% и предпочтительно менее 2,3% марганца для того, чтобы иметь достаточную способность принимать закалку с целью получения структуры, содержащей по меньшей мере 65% мартенсита, обеспечения прочности при растяжении более 1180 МПа и избежания проблем сегрегации, оказывающей вредное влияние на пластичность.

- От 0,1% до 0,25% хрома для увеличения способности принимать закалку и стабилизирования остаточного аустенита в целях сдерживания образования бейнита в ходе перестаривания.

- Вплоть до 0,5% алюминия, который обычно добавляется к жидкой стали для раскисления. Если содержание Al превышает 0,5%, температура отжига становится слишком высокой для достижения и сталь оказывается трудно поддающейся промышленной обработке. Предпочтительно содержание Al ограничивается содержанием примесей, то есть максимумом в 0,05%.

Содержание Nb ограничено 0,05%, поскольку его более высокие количества приводят к значительному образованию выделений и снижению формуемости, вследствие чего обеспечение 14% полного удлинения оказывается более труднодостижимым.

- Содержание Ti ограничено 0,05%, поскольку его более высокие количества приводят к значительному образованию выделений и снижению формуемости, вследствие чего обеспечение 14% полного удлинения оказывается более труднодостижимым.

Остальное является железом и остаточными элементами, образующимися при производстве стали. В этом отношении Ni, Mo, Cu, V, В, S, Р и N рассматриваются по меньшей мере как остаточные элементы, которые являются неизбежными примесями. Поэтому их содержание составляет менее 0,05% для Ni, 0,02% для Мо, 0,03% для Cu, 0,007% для V: 0,0010% для В, 0,007% для S, 0,02% для Р и 0,010% для N.

Лист изготавливается горячей прокаткой и, не обязательно, холодной прокаткой согласно способам, известным специалистам в данной области.

После прокатки листы подвергаются травлению или очистке, а затем термической обработке.

Термическая обработка, которая предпочтительно выполняется на объединенной линии для непрерывного отжига, содержит этапы:

- Отжига листа при температуре нагрева при отжиге ТА выше температуры фазового перехода Ас3 стали и предпочтительно выше, чем Ас3 + 15°С, то есть выше 850°С для стали согласно изобретению, с тем, чтобы гарантировать получение полностью аустенитной структуры, но ниже 1000°С, чтобы не допускать слишком сильного огрубления аустенитного зерна. Лист выдерживается при температуре нагрева при отжиге, то есть при ТА между -5°С и +10°С, в течение времени, достаточного для гомогенизации химической композиции. Это время предпочтительно составляет более 30 с, но не должно быть более 300 с.

- Закалки листа охлаждением до температуры закалки QT ниже температуры фазового перехода Ms со скоростью охлаждения, достаточной для избежания образования феррита и бейнита. Температура закалки находится между 275°С и 325°С с тем, чтобы сразу после закалки иметь структуру состоящую из аустенита и по меньшей мере 50% мартенсита, при этом содержание аустенита является таким, что конечная структура, то есть структура после обработки и охлаждения до комнатной температуры, может содержать между 3% и 15% остаточного аустенита и между 85% и 97% суммы мартенсита и бейнита без феррита, Скорость охлаждения составляет по меньшей мере 20°С/с, предпочтительно по меньшей мере 30°С/с. Скорость охлаждения по меньшей мере в. 30°С/с необходима для избежания образования феррита в ходе охлаждения от температуры нагрева при отжиге.

- Повторного нагревания листа вплоть до температуры перераспределения РТ между 420°С и 470°С.При осуществлении повторного нагревания с помощью индукционного нагревателя скорость повторного нагревания может быть высокой, но такой, чтобы эта скорость повторного нагревания между 5°С/с и 20°С/с не оказывала заметного воздействия на конечные свойства листа. Таким образом, скорость повторного нагревания предпочтительно составляет между 5°С/с и 20°С/с. Предпочтительно между этапом закалки и этапом повторного нагревания листа до температуры перераспределения РТ лист выдерживается при температуре закалки в течение времени выдержки между 2 с и 8 с, предпочтительно между 3 с и 7 с.

- Выдерживания листа при температуре перераспределения РТ в течение времени между 50 с и 150 с. Выдерживание листа при температуре перераспределения означает, что ходе перераспределения температура РТ листа остается между -10°С и +10°С.

- Остывания листа до комнатной температуры со скоростью охлаждения предпочтительно более 1°С/с с тем, чтобы не допускать образования феррита или бейнита. В настоящий момент эта скорость охлаждения составляет между 2°С/с и 4°С/с.

При такой обработке листы имеют структуру состоящую из от 3% до 15% остаточного аустенита и от 85% до 97% мартенсита и бейнита без феррита. Действительно, благодаря закалке ниже температуры Ms структура содержит мартенсит и по меньшей мере в количестве 50%. Но в таких сталях мартенсит и бейнит очень трудно поддаются различению. Именно поэтому рассматривается только суммарное содержание мартенсита и бейнита. С такой структурой могут быть получены листы, имеющие предел текучести YS по меньшей мере 850 МПа, прочность при растяжении по меньшей мере 1180 МПа, полное удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER согласно стандарту ISO 16630:2009 по меньшей мере 30%.

В качестве примера, лист толщиной 1,2 мм имеющий следующую композицию: С = 0,19%, Si = 1,5%, Mn = 2,2%, Cr = 0,2% с остальным, являющимся Fe и примесями, был получен горячей и холодной прокаткой. Расчетная температура Ms фазового перехода этой стали равна 375°С, точка Ас3 отвечает 835°С.

Образцы такого листа были подвергнуты термической обработке с отжигом, закалкой и перераспределением, т.е. нагреванием до температуры перераспределения и выдержкой при такой температуре, после чего были оценены его механические свойства. Листы были выдержаны при температуре закалки в течение около 3 с.

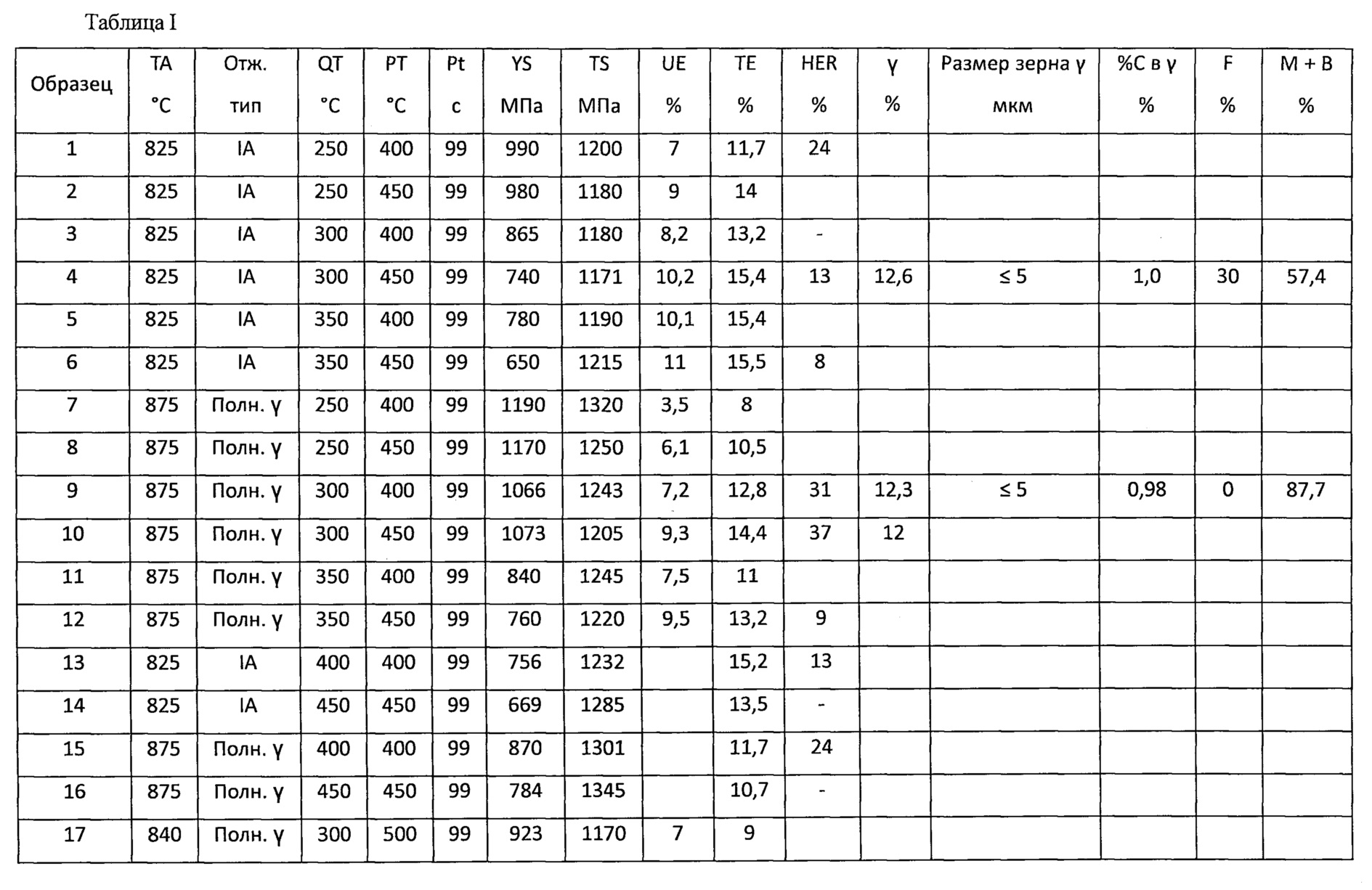

Сведения по условиям обработки и полученным свойствам представлены в таблице 1, где колонка типа отжига (Отж. тип) определяет, является ли отжиг межкритическим (IA) или полностью аустенитным (Полн. γ).

В этой таблице ТА - температура нагрева при отжиге, QT - температура закалки, РТ - температура перераспределения, Pt - время перераспределения, YS - предел текучести, TS - прочность при растяжении, UE - равномерное относительное удлинение. ТЕ - полное удлинение. HER - коэффициент раздачи отверстия согласно стандарту ISO, γ - доля содержания остаточного аустенита в структуре, размер зерна у - средний размер зерна аустенита, %С в γ - количество углерода остаточного аустенита, F представляет количество феррита в структуре и М+В - суммарное количество мартенсита и бейнита в структуре.

В таблице I пример 10 является примером согласно изобретению, и все его свойства превосходят минимально требуемые качества. Как показано на фигуре, его структура содержит 11,2% остаточного аустенита и 88,8% суммы мартенсита и бейнита.

Примеры 1-6, которые относятся к образцам, отожженным при межкритической температуре, показывают, что даже если полное удлинение превышает 14%, что имеет место только для образцов 4, 5 и 6, коэффициент раздачи отверстия оказывается слишком низким.

Примеры 13-16, которые относятся к известному уровню техники, то есть к листам, которые не подвергались закалке при температуре ниже точки Ms (QT выше Ms, а РТ равна QT), показывают, что при такой термической обработке, даже если прочность при растяжении оказывается очень хорошей (выше 1220 МПа), предел текучести не очень высок (ниже 780), когда отжиг является межкритическим, а формуемость (коэффициент раздачи отверстия) во всех случаях недостаточна (ниже 30%).

Примеры 7-12, все из которых относятся к образцам, которые были отожжены при температуре выше Ас3, то есть имели полностью аустенитную структуру, показывают, что единственным способом достижения целевых свойств является применение температуры закалки 300°С (+/-10) и температуры перераспределения 450°С (+/-10). При таких условиях возможно получение предела текучести более 850 МПа и даже более 950 МПа, прочности при растяжении более 1180 МПа, полного удлинения более 14% и коэффициента раздачи отверстия более 30%. Пример 17 показывает, что температура перераспределения выше 470°С не позволяет обеспечить получение целевых свойств.