Результат интеллектуальной деятельности: Способ переработки жидких углеводородов

Вид РИД

Изобретение

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при переработке жидких углеводородов.

Известен способ перегонки углеводородного сырья для получения топливных фракций (патент России №2206596 С2, оп. 20.06.2003 г.), включающий ректификацию углеводородного сырья в атмосферной ректификационной колонне с отбором с верха колонны бензиновой фракции, выводом в виде боковых погонов керосиновой и дизельной фракций, а в виде кубового остатка - мазута, при этом в качестве отпаривающего агента в ректификационную и отпарные колонны вводят (с помощью насоса) перегретые пары бензиновой фракции с концом кипения 130°С после отделения от нее в газосепараторе воды и несконденсировавшихся углеводородных газов.

Недостатком данного способа является необходимость дополнительного получения перегретых паров бензиновой фракции, что значительно увеличивает энергозатраты, а также повышение давления в ректификационной колонне и других аппаратах. Данный способ не позволяет проводить процесс четкого разделения бензиновых фракций и выделения остаточных атмосферных и вакуумных газойлей в непрерывном режиме.

Наиболее близким является способ перегонки нефти (RU 2525910 С1, опубл. 20.08.2014), включающий ввод нагретого сырья в колонну частичного отбензинивания нефти с отбором с верха колонны бензиновой фракции, также используемой в качестве флегмы, и отбор кубового остатка при подаче в куб колонны подогретого потока, нагрев кубового остатка в печи, его перегонку в сложной атмосферной колонне, оборудованной боковыми отпарными секциями с подачей в низ секций и сложной атмосферной колонны нагретых потоков, отбор с верха сложной атмосферной колонны тяжелой бензиновой фракции, боковыми погонами через отпарные секции керосиновой, легкой и тяжелой дизельных фракций и с низа сложной атмосферной колонны мазута, подачу мазута после нагрева в печи в вакуумную колонну с отбором дизельной фракции, легкого и тяжелого вакуумных газойлей и с низа вакуумной колонны гудрона с использованием циркуляционных орошений в сложной атмосферной и вакуумной колоннах и ввода испаряющего агента в низ вакуумной колонны, мазут перед нагревом в печи подают в низ вакуумной секции, на верх которой подают охлажденную жидкость, отбираемую из сложной атмосферной колонны из сечения, расположенного между вводом в нее сырья и выводом бокового погона в отпарную секцию тяжелой дизельной фракции, пары с верха вакуумной секции подвергают частичной конденсации, жидкую фазу направляют в вакуумную колонну в сечение между отборами легкого и тяжелого газойлей, паровую фазу полностью конденсируют, нагревают и вводят в низ вакуумной колонны в качестве испаряющего агента, а жидкость с низа вакуумной секции после нагрева в печи подают в зону питания вакуумной колонны.

Недостатками способами является высокая степень обводнения целевых продуктов, в виде использования испаряющего агента - водяного пара, и как следствие необходимости их последующего обезвоживания, что значительно увеличивает энергозатраты на реализацию способа и приводит к образованию большого количества загрязненных сточных вод, а также сокращает срок службы оборудования в результате его ускоренной коррозии.

Задачей изобретения является усовершенствование способа переработки жидких углеводородов, обеспечивающее высокое качество целевых продуктов, при повышении экологичности процесса и снижению энергетических затрат.

Технический результат - снижение степени обводнения целевых продуктов и снижение степени содержания остаточных фракций в целевых продуктах, обеспечение минимального уровня эмиссии загрязняющих веществ.

Технический результат достигается тем, что способ переработки нефти, включает нагрев нефти и ее разделение с отбором трех фракций, при этом отбирают первую легкую бензиновую фракцию, которую охлаждают и собирают в виде жидкости, отбирают вторую фракцию, представляющую собой смесь тяжелой бензиновой фракции и легкой дизельной фракции, которую направляют на дополнительное разделение в стриппинг-колонну при температуре 200-250°С и давлении 0,0008-0,001 МПа, с выделением паров тяжелой бензиновой фракции, которые охлаждают и собирают в виде жидкости, и легкой дизельной фракции, которую направляют на дополнительное разделение в испарителе при температуре 220-230°С и давлении 0,001-0,004 МПа, с выделением паров тяжелой бензиновой фракции, направляемых для дополнительного выпаривания в стриппинг-колонну, и легкой дизельной фракции, которую охлаждают и собирают в виде жидкости, и отбирают третью фракцию, представляющую собой смесь фракции мазута и тяжелой дизельной фракции, которую направляют на дополнительное разделение в кубовую емкость при температуре 330-350°С и давлении 0,0008-0,001 МПа, с выделением паров тяжелой дизельной фракции, которые сепарируют, с выделением тяжелой дизельной фракции, которую охлаждают и собирают в виде жидкости, и остаточной фракции мазута, которую охлаждают в два этапа, на первом этапе до температуры 280-290°С в трубном пространстве испарителя, на втором до температуры 85-90°С, и собирают в виде жидкости.

Разделение жидких углеводородов с получением первой легкой бензиновой фракции с температурой кипения 120°С, второй, представляющей собой смесь тяжелой бензиновой фракции и легкой дизельной фракции, с температурой кипения 200°С, и третьей, представляющую собой смесь фракции мазута и тяжелой дизельной фракции с температурой кипения 335°С при пониженном давлении без применения испаряющего агента (перегретого пара) способствует качества получаемых целевых продуктов, за счет снижения степени их обводнения, что позволяет повысить экологичность процесса, за счет значительного сокращения количества загрязненных сточных вод и снизить энергетические затраты, в виду исключения необходимости последующего обезвоживания полученных целевых продуктов.

Снижение содержания остаточной тяжелой бензиновой фракции в легкой дизельной фракции достигается за счет дополнительного выделения из смеси тяжелой бензиновой фракции и легкой дизельной фракции, отобранной боковыми погонами, неиспарившихся паров тяжелой бензиновой фракции при температуре 200-250°С и давлении 0,0008-0,001 МПа в стриппинг-колонне. А дополнительное выпаривание из легкой дизельной фракции в испарителе при температуре 220-230°С и давлении 0,001-0,004 МПа с возвратом паров тяжелой бензиновой в стриппинг-колонну позволяет удалить оставшиеся в ней пары тяжелой бензиновой фракции, что обеспечивает снижение потерь тяжелой бензиновой фракции с отводом легкой дизельной фракции и повышает качество тяжелой бензиновой и легкой дизельной фракции.

Увеличение заявляемых технологический условий будет способствовать снижению содержания остаточной тяжелой бензиновой фракции в легкой дизельной фракции, и соответственно снижению выхода тяжелой бензиновой фракции, в виду ее перехода в легкую дизельную фракцию. А понижение заявляемых технологический условий будет способствовать снижению качества тяжелой бензиновой фракции, ввиду перехода легкой дизельной фракции в тяжелую бензиновую фракцию.

Дополнительное разделение третьей фракции, представляющей собой смесь фракции мазута и тяжелой дизельной фракции, при температуре 330-350°С и давлении 0,0008-0,001 МПа в кубовой емкости обеспечивает максимальное извлечение паров тяжелой дизельной фракции из фракции мазута, за счет снижения содержания неиспарившихся паров тяжелой дизельной фракции в фракции мазута, что позволяет повысить качество как фракции мазута, так и тяжелой дизельной фракции.

Увеличение заявляемых технологический условий будет способствовать снижению содержания остаточной тяжелой дизельной фракции в фракции мазута, и соответственно снижению выхода паров тяжелой дизельной фракции, в виду ее перехода в фракцию мазута. А понижение заявляемых технологический условий будет способствовать снижению качества тяжелой дизельной фракции, ввиду перехода фракции мазута в пары тяжелой дизельной фракцию.

Сепарирование паров тяжелой дизельной фракции обеспечивает максимальное извлечение остаточного содержания фракции мазута в парах тяжелой дизельной фракции, что позволит повысить качество получаемой тяжелой дизельной фракции и ее выход.

Охлаждение остаточной фракции мазута в два этапа позволяет снизить энергозатраты и провести процесс разделения нефти в едином технологическом цикле без дополнительного подвода тепла, так как охлаждение до температуры 280-290°С фракции мазута на первом этапе происходит в трубном пространстве испарителя, за счет отдачи тепла легкой дизельной фракции, полученной после разделения смеси тяжелой бензиновой и легкой дизельной фракций в стриппинг-колонне, что способствует снижению энергозатрат на втором этапе охлаждения фракции мазута до 85-90°С, а также снизить степень взрывопожароопасности процесса переработки.

Таким образом, совокупность предлагаемых признаков позволяет осуществить переработку жидких углеводородов с получением целевых продуктов высокого качества с минимальной степенью обводнения и минимальным содержанием в них остаточных фракций, при повышении экологичности процесса, за счет обеспечения минимального уровня эмиссии загрязняющих веществ и снижении энергетических затрат процесса переработки.

Способ переработки жидких углеводородов реализуется следующим образом. Жидкие углеводороды нагревают до температуры 340-345°С и осуществляют ее разделение в ректификационной колонне с получением трех фракций - первую легкую бензиновую фракцию с температурой кипения 120-130°С, вторую фракцию с температурой кипения 220-230°С, представляющую собой смесь тяжелой бензиновой фракции и легкой дизельной фракции и третью фракцию с температурой кипения 340°С, представляющую собой смесь фракции мазута и тяжелой дизельной фракции.

Первую легкую бензиновую фракцию охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости.

Вторую фракцию, представляющую собой смесь тяжелой бензиновой фракции и легкой дизельной фракции направляют на дополнительное разделение в стриппинг-колонну при температуре 200-250°С и давлении 0,0008-0,001 МПа. В процессе разделения выделяют пары тяжелой бензиновой фракции и легкую дизельную фракцию, с остаточным содержанием тяжелой бензиновой фракции 1,0-1,5%. Полученные пары тяжелой бензиновой фракции охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости. А легкую дизельную фракцию, с остаточным содержанием тяжелой бензиновой фракции 1,0-1,5%, направляют на дополнительное разделение в испарителе при температуре 220-230°С и давлении 0,001-0,004 МПа. В процессе дополнительного выпаривания в испарителе из легкой дизельной фракции происходит выделение оставшихся в ней паров тяжелой бензиновой фракции, которые возвращают для последующего дополнительного разделения в стриппинг-колонну. А полученную легкую дизельную фракцию с остаточным содержанием тяжелой бензиновой фракции 0,3-0,5%, охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости.

Третью фракцию, представляющую собой смесь фракции мазута и тяжелой дизельной фракции, направляют на дополнительное разделение в кубовую емкость при температуре 330-350°С и давлении 0,0008-0,001 МПа.

Полученные в процессе разделения третьей фракции пары тяжелой дизельной фракции с остаточным содержанием фракции мазута 2,5-3,0% сепарируют. При сепарировании получают тяжелую дизельную фракцию с остаточным содержанием фракции мазута 0,8-1,0%, охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости.

Остаточную фракцию мазута охлаждают в два этапа. При этом на первом этапе фракцию мазута подают в трубное пространство испарителя, в котором за счет отдачи тепла легкой дизельной фракции, полученной после разделения смеси тяжелой бензиновой и легкой дизельной фракций в стриппинг-колонне охлаждается до температуры 280-290°С. На втором этапе фракцию мазута охлаждают до температуры 85-90°С в аппарате воздушного охлаждения и собирают в виде жидкости в технологической емкости.

Пример 1. Жидкие углеводороды из Ярояхынского месторождения ЯНАО нагревают до температуры 340°С и осуществляют ее разделение в ректификационной колонне с получением трех фракций - первую легкую бензиновую фракцию с температурой кипения 120°С, вторую фракцию с температурой кипения 220°С, представляющую собой смесь тяжелой бензиновой фракции и легкой дизельной фракции и третью фракцию с температурой кипения 340°С, представляющую собой смесь фракции мазута и тяжелой дизельной фракции.

Первую легкую бензиновую фракцию охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости.

Вторую фракцию, представляющую собой смесь тяжелой бензиновой фракции и легкой дизельной фракции направляют на дополнительное разделение в стриппинг-колонну при температуре 200°С и давлении 0,0008 МПа. В процессе разделения выделяют пары тяжелой бензиновой фракции и легкую дизельную фракцию, с остаточным содержанием тяжелой бензиновой фракции 1,0%. Полученные пары тяжелой бензиновой фракции охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости. А легкую дизельную фракцию, с остаточным содержанием тяжелой бензиновой фракции 1,0%, направляют на дополнительное разделение в испарителе при температуре 220°С и давлении 0,001 МПа. В процессе дополнительного выпаривания в испарителе из легкой дизельной фракции происходит выделение оставшихся в ней паров тяжелой бензиновой фракции, которые возвращают для последующего дополнительного разделения в стриппинг-колонну. А полученную легкую дизельную фракцию с остаточным содержанием тяжелой бензиновой фракции 0,3%, охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости.

Третью фракцию, представляющую собой смесь фракции мазута и тяжелой дизельной фракции, направляют на дополнительное разделение в кубовую емкость при температуре 330°С и давлении 0,0008 МПа.

Полученные в процессе разделения третьей фракции пары тяжелой дизельной фракции с остаточным содержанием фракции мазута 2,5% сепарируют. При сепарировании получают тяжелую дизельную фракцию с остаточным содержанием фракции мазута 0,8%, охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости.

Остаточную фракцию мазута охлаждают в два этапа. При этом на первом этапе фракцию мазута подают в трубное пространство испарителя, в котором за счет отдачи тепла легкой дизельной фракции, полученной после разделения смеси тяжелой бензиновой и легкой дизельной фракций в стриппинг-колонне охлаждается до температуры 280°С. На втором этапе фракцию мазута охлаждают до температуры 85°С в аппарате воздушного охлаждения и собирают в виде жидкости в технологической емкости.

Пример 2.

Жидкие углеводороды из Ярояхынского месторождения ЯНАО нагревают до температуры 345°С и осуществляют ее разделение в ректификационной колонне с получением трех фракций - первую легкую бензиновую фракцию с температурой кипения 130°С, вторую фракцию с температурой кипения 230°С, представляющую собой смесь тяжелой бензиновой фракции и легкой дизельной фракции и третью фракцию с температурой кипения 340°С, представляющую собой смесь фракции мазута и тяжелой дизельной фракции.

Первую легкую бензиновую фракцию охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости.

Вторую фракцию, представляющую собой смесь тяжелой бензиновой фракции и легкой дизельной фракции направляют на дополнительное разделение в стриппинг-колонну при температуре 250°С и давлении 0,001 МПа. В процессе разделения выделяют пары тяжелой бензиновой фракции и легкую дизельную фракцию, с остаточным содержанием тяжелой бензиновой фракции 1,5%. Полученные пары тяжелой бензиновой фракции охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости. А легкую дизельную фракцию, с остаточным содержанием тяжелой бензиновой фракции 1,5%, направляют на дополнительное разделение в испарителе при температуре 230°С и давлении 0,004 МПа. В процессе дополнительного выпаривания в испарителе из легкой дизельной фракции происходит выделение оставшихся в ней паров тяжелой бензиновой фракции, которые возвращают для последующего дополнительного разделения в стриппинг-колонну. А полученную легкую дизельную фракцию с остаточным содержанием тяжелой бензиновой фракции 0,5%, охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости.

Третью фракцию, представляющую собой смесь фракции мазута и тяжелой дизельной фракции, направляют на дополнительное разделение в кубовую емкость при температуре 350°С и давлении 0,001 МПа.

Полученные в процессе разделения третьей фракции пары тяжелой дизельной фракции с остаточным содержанием фракции мазута 3,0% сепарируют. При сепарировании получают тяжелую дизельную фракцию с остаточным содержанием фракции мазута 1,0%, охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости.

Остаточную фракцию мазута охлаждают в два этапа. При этом на первом этапе фракцию мазута подают в трубное пространство испарителя, в котором за счет отдачи тепла легкой дизельной фракции, полученной после разделения смеси тяжелой бензиновой и легкой дизельной фракций в стриппинг-колонне охлаждается до температуры 290°С. На втором этапе фракцию мазута охлаждают до температуры 90°С в аппарате воздушного охлаждения и собирают в виде жидкости в технологической емкости.

Пример 3.

Жидкие углеводороды из Ярояхынского месторождения ЯНАО нагревают до температуры 342°С и осуществляют ее разделение в ректификационной колонне с получением трех фракций - первую легкую бензиновую фракцию с температурой кипения 125°С, вторую фракцию с температурой кипения 225°С, представляющую собой смесь тяжелой бензиновой фракции и легкой дизельной фракции и третью фракцию с температурой кипения 340°С, представляющую собой смесь фракции мазута и тяжелой дизельной фракции.

Первую легкую бензиновую фракцию охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости.

Вторую фракцию, представляющую собой смесь тяжелой бензиновой фракции и легкой дизельной фракции направляют на дополнительное разделение в стрипнинг-колонну при температуре 230°С и давлении 0,0009 МПа. В процессе разделения выделяют пары тяжелой бензиновой фракции и легкую дизельную фракцию, с остаточным содержанием тяжелой бензиновой фракции 1,3%. Полученные пары тяжелой бензиновой фракции охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости. А легкую дизельную фракцию, с остаточным содержанием тяжелой бензиновой фракции 1,3%, направляют на дополнительное разделение в испарителе при температуре 225°С и давлении 0,002 МПа. В процессе дополнительного выпаривания в испарителе из легкой дизельной фракции происходит выделение оставшихся в ней паров тяжелой бензиновой фракции, которые возвращают для последующего дополнительного разделения в стриппинг-колонну. А полученную легкую дизельную фракцию с остаточным содержанием тяжелой бензиновой фракции 0,4%, охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости.

Третью фракцию, представляющую собой смесь фракции мазута и тяжелой дизельной фракции, направляют на дополнительное разделение в кубовую емкость при температуре 340°С и давлении 0,0009 МПа.

Полученные в процессе разделения третьей фракции пары тяжелой дизельной фракции с остаточным содержанием фракции мазута 2,8% сепарируют. При сепарировании получают тяжелую дизельную фракцию с остаточным содержанием фракции мазута 0,9%, охлаждают до температуры 30°С и собирают в виде жидкости в технологической емкости.

Остаточную фракцию мазута охлаждают в два этапа. При этом на первом этапе фракцию мазута подают в трубное пространство испарителя, в котором за счет отдачи тепла легкой дизельной фракции, полученной после разделения смеси тяжелой бензиновой и легкой дизельной фракций в стриппинг-колонне охлаждается до температуры 285°С. На втором этапе фракцию мазута охлаждают до температуры 87°С в аппарате воздушного охлаждения и собирают в виде жидкости в технологической емкости.

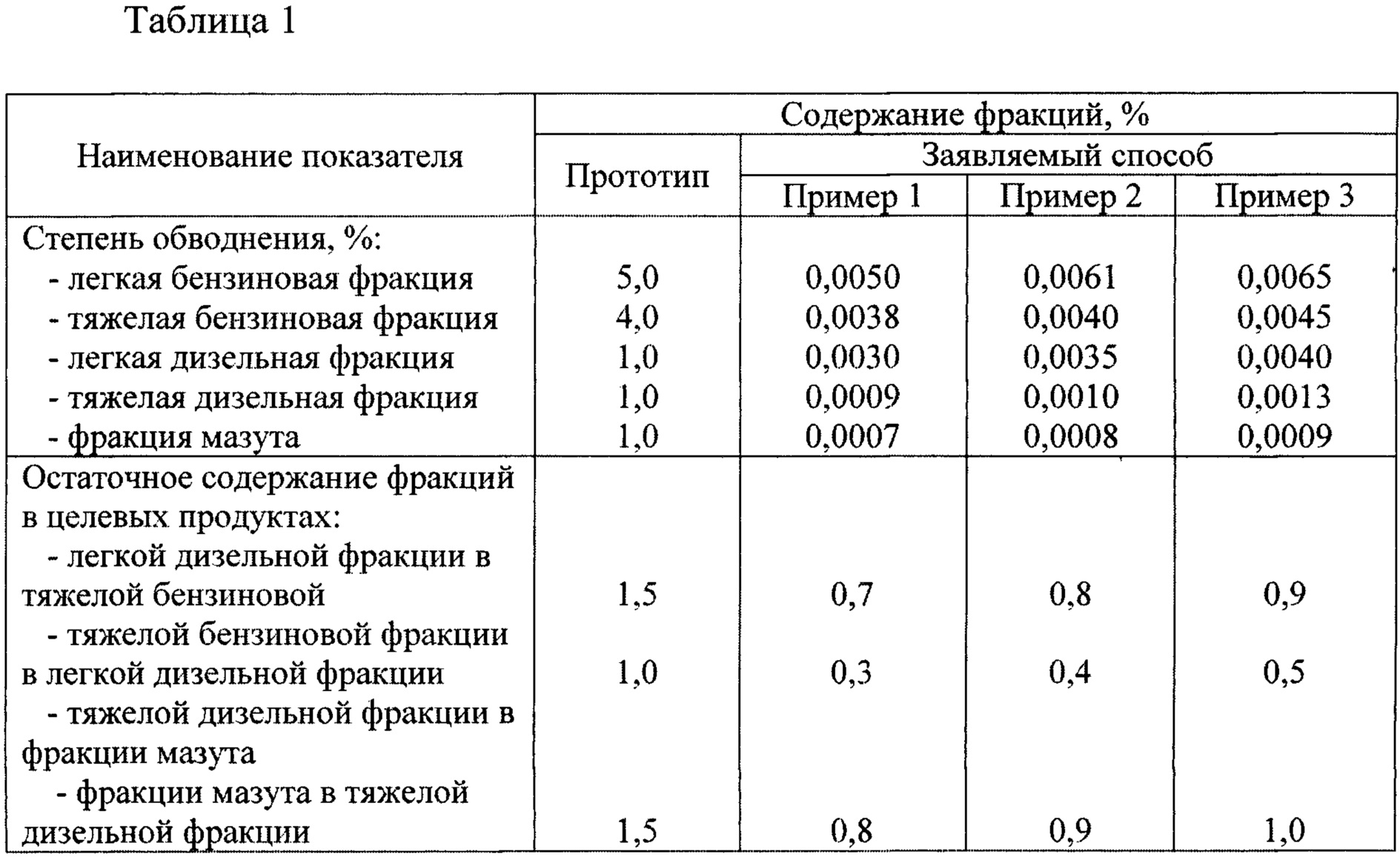

В таблице 1 представлен сравнительный анализ выхода целевых продуктов заявляемого способа и прототипа.

Таким образом, совокупность предлагаемых признаков позволяет достичь желаемый технический результат.

Способ переработки нефти включает нагрев нефти и ее разделение с отбором трех фракций, отличающийся тем, что отбирают первую легкую бензиновую фракцию, которую охлаждают и собирают в виде жидкости, отбирают вторую фракцию, представляющую собой смесь тяжелой бензиновой фракции и легкой дизельной фракции, которую направляют на дополнительное разделение в стриппинг-колонну при температуре 200-250°С и давлении 0,0008-0,001 МПа, с выделением паров тяжелой бензиновой фракции, которые охлаждают и собирают в виде жидкости, и легкой дизельной фракции, которую направляют на дополнительное разделение в испарителе при температуре 220-230°С и давлении 0,001-0,004 МПа, с выделением паров тяжелой бензиновой фракции, направляемых для дополнительного выпаривания в стриппинг-колонну, и легкой дизельной фракции, которую охлаждают и собирают в виде жидкости, и отбирают третью фракцию, представляющую собой смесь фракции мазута и тяжелой дизельной фракции, которую направляют на дополнительное разделение в кубовую емкость при температуре 330-350°С и давлении 0,0008-0,001 МПа, с выделением паров тяжелой дизельной фракции, которые сепарируют, с выделением тяжелой дизельной фракции, которую охлаждают и собирают в виде жидкости, и остаточной фракции мазута, которую охлаждают в два этапа: на первом этапе до температуры 280-290°С в трубном пространстве испарителя, на втором до температуры 85-90°С, и собирают в виде жидкости.