Результат интеллектуальной деятельности: ПОРОШКОВАЯ ПРОВОЛОКА

Вид РИД

Изобретение

Изобретение относится к области электродуговой наплавки износостойких сплавов, в частности к составу шихты порошковой проволоки, и может быть использовано для повышения стойкости деталей оборудования и инструмента, работающих в условиях интенсивного износа при повышенных температурах (до 800°С) с ударными нагрузками, например деталей кузнечно-прессового инструмента горячего деформирования, валков горячей прокатки.

Известна порошковая шихта для наплавки (авторское свидетельство СССР №360186, B23k 35/36, опубл. Б.И. №36, 1972), которая может использоваться при наплавке деталей нефтепромыслового оборудования, и содержащая компоненты в следующем соотношении, %:

|

Металл, полученный при электродуговой наплавке низкоуглеродистой проволокой по шихте известного состава под слоем сварочного флюса, имеет высокую твердость после наплавки (HV 800-850), что делает невозможным обрабатывать режущим инструментом наплавленный металл в состоянии после наплавки. Кроме того, к недостаткам известного материала следует отнести необходимость предварительного подогрева деталей перед наплавкой до высокой температуры (450-550°С) и низкую износостойкость в условиях температурно-силового воздействия, которая обусловлена высоким удельным объемом карбоборидных фаз в структуре металла, приводящих к его охрупчиванию.

Известна порошковая проволока (авторское свидетельство СССР №407692, B23k 35/36, опубл. Б.И. №47, 1973), предназначенная для наплавки деталей, работающих в условиях абразивного износа при нормальных температурах, состав шихты которой взят в следующих соотношениях, %:

|

Такая порошковая проволока обеспечивает получение

наплавленного металла с достаточно высокой твердостью до 51-56 HRC, но вследствие высокой концентрации в ней нитрида бора и отсутствия компонентов, снижающих чувствительность к пористости, имеет низкие сварочные технологические характеристики вследствие образования пор и плохого формирования валиков.

Известна порошковая проволока (авторское свидетельство СССР №295636, B23k 35/36, опубл. Б.И. №8, 1971), предназначенная для механизированной износостойкой наплавки в среде аргона деталей, работающих при повышенной температуре (до 600°С), состоящая из металлической оболочки (армко-железа) и шихты, содержащей компоненты при следующем соотношении, %:

|

Наплавленный данной порошковой проволокой металл системы Ni-Cr-Mo-Ti-Al достигает максимальной твердости после старения при температуре 500°С в течение 2 часов (за счет образования интерметаллидных фаз Ni3Ti и Ni3Al), но имеет недостаточную теплостойкость (до 600°С), вызванную явлением возврата, заключающемся в растворении упрочняющих фаз при повышении температуры выше температуры старения, что обусловливает его низкую износостойкость в условиях температурно-силового воздействия.

Наиболее близкой по химическому составу и назначению является порошковая проволока (патент РФ №2429957, B23k 35/36, опубл. Б.И. №27, 2011) предназначенная для наплавки инструмента горячего деформирования, состоящая из низкоуглеродистой стальной оболочки и порошкообразной шихты, содержащей компоненты в следующих соотношениях, мас. %:

|

Износостойкость металла, наплавленного такой порошковой проволокой, обеспечивается наличием мартенситной структуры упрочненной большей частью карбидными включениями. Для обеспечения существенного количества таких включений в наплавленном металле значительно увеличена концентрация карбида бора в шихте порошковой проволоки. Однако при наплавке такой порошковой проволокой деталей из сталей, содержащей 0,3-0,5% углерода происходит переход углерода из основного металла в сварочную ванну, что приводит к образованию трещин в наплавленном слое и не позволяет существенно повысить износостойкость таких деталей. Для предупреждения их образования требуется нанесение промежуточного слоя и последующая его механическая обработка. При наплавке массивных деталей со скоростью 30-40 м/час требуется предварительный и сопутствующий подогрев, в противном случае, на поверхности наплавленного металла также часто возникают трещины.

Технической задачей предлагаемого изобретения является снижение склонности к хрупкому разрушению покрытий, наплавленных на детали с повышенным содержанием углерода, металл которых в результате термический обработки приобретает высокую теплостойкость и износостойкость при работе в условиях температурно-силового воздействия.

Технический результат достигается за счет того, что порошковая проволока, состоящая из низкоуглеродистой стальной оболочки и порошкообразной шихты, содержащей никель, хром, молибден, ферросилиций, диборид титана, диборид циркония, кремнефтористый натрий и железный порошок, дополнительно содержит ферротитан, ферроалюминий и нитрид бора и при следующем соотношении компонентов, мас. %:

|

Для изготовления порошковой проволоки используют как чистые порошки металлов, так и ферросплавы, варьируя состав шихты в зависимости от способа наплавки с учетом коэффициентов перехода легирующих элементов в наплавленный металл. Наплавка предложенной проволокой может производиться в аргоне либо под флюсом.

Благодаря наличию никеля в металле образуется мартенситная матрица с высокой плотностью подвижных дислокаций, что создает условия для протекания пластической деформации и тем самым придает мартенситу повышенную пластичность и ударную вязкость. Никель может как непосредственно участвовать в образовании упрочняющих фаз с алюминием и титаном, так и усиливать эффект старения за счет уменьшения предела растворимости молибдена в твердом растворе α-железа.

Молибден повышает теплостойкость и прочность наплавленного металла. При старении образует упрочняющую фазу Fe2Mo, которая преимущественно выделяется на дислокациях в теле зерна, не снижая пластических свойств стали после старения.

Хром снижает предел растворимости молибдена, титана и алюминия в твердом растворе α-железа и его присутствие увеличивает степень упрочнения наплавленного металла при старении. Кроме того, он способствует образованию на поверхности наплавленного металла прочной пленки окислов, препятствующих налипанию прессуемого и прокатываемого металла, и уменьшает процесс окалинообразования.

Наличие ферросилиция в шихте порошковой проволоки обеспечивает усиление эффекта дисперсионного твердения наплавленного ею металл. Это объясняется тем, что кремний существенно снижает предел растворимости молибдена в твердом растворе α-железа, увеличивая количество и дисперсность выделяющейся упрочняющей фазы при старении, так как введение 1% кремния равносильно дополнительному введению 2-3% молибдена. При концентрации кремния в наплавленном металле до 1,5% не происходит снижения его пластических свойств.

Наличие в составе шихты диборидов титана и циркония в указанных пределах ведет к выделению в структуре наплавленного металла боридной эвтектики, которая, располагаясь в виде каркаса между кристаллами мартенсита, воспринимает часть энергии ударов и рассредотачивает ее на большую площадь поверхности, что увеличивает стойкость наплавленного металла к ударным нагрузкам. Кроме того, боридная эвтектика препятствует «зернограничной ползучести», повышает стойкость против образования горячих трещин. Титан и цирконий также являются хорошими модификаторами, позволяющими значительно измельчить зерно, предупреждают рост крупных столбчатых кристаллов, в результате чего устраняется возможность образования «горячих» трещин и улучшаются физико-механические свойства наплавленного металла.

Титан и алюминий, введенные в порошковую проволоку в виде ферросплавов, в указанных пределах, позволяют упрочнить наплавленный металл в процессе старения интерметаллидными фазами типа Ni3Ti и Ni3Al. Кроме того, алюминий является энергичным нитридообразующим элементом, способным связывать азот в прочные соединения A1N и повышать тем самым теплостойкость наплавленного металла. Введение титана и алюминия в состав шихты порошковой проволоки в виде ферросплавов обусловлено более высоким коэффициентом перехода в наплавленный металл, чем при использовании чистых порошков.

Введение в состав шихты предложенной порошковой проволоки нитрида бора, вместо карбида бора, обеспечивает высокую твердость наплавленного металла, за счет получения его мелкозернистой структуры с увеличенным количеством неметаллической фазы вследствие насыщения сварочной ванны частицами нитридов, температура плавления которых выше температуры плавления сплава, а твердость - выше твердости карбидов и металлической основы наплавленного слоя. Низкая склонность полученной структуры к трещинообразованию, позволяет использовать такой металл для наплавки на стали с повышенным содержанием углерода. Содержание нитрида бора в шихте менее 0,5% не обеспечивает нужного уровня износостойкости, а при повышении свыше 1,5% возрастает концентрация азота в наплавленном металле, что приводит к появлению пор и падению его износостойкости.

Кроме того, титан и цирконий как и хром с алюминием образуют мелкодисперсные труднорастворимые нитриды, бориды и интерметаллиды способствующие увеличению износостойкости наплавленного металла при высоких температурах (до 800°С), повышая его вязкость и теплостойкость.

Введение кремнефтористого натрия в количестве 0,5-1,0% в состав порошковой проволоки позволяет уменьшить опасность образования пор в наплавленном металле.

Железный порошок необходим для получения расчетного коэффициента заполнения порошковой проволоки, что обеспечивает получение металла требуемого химического состава.

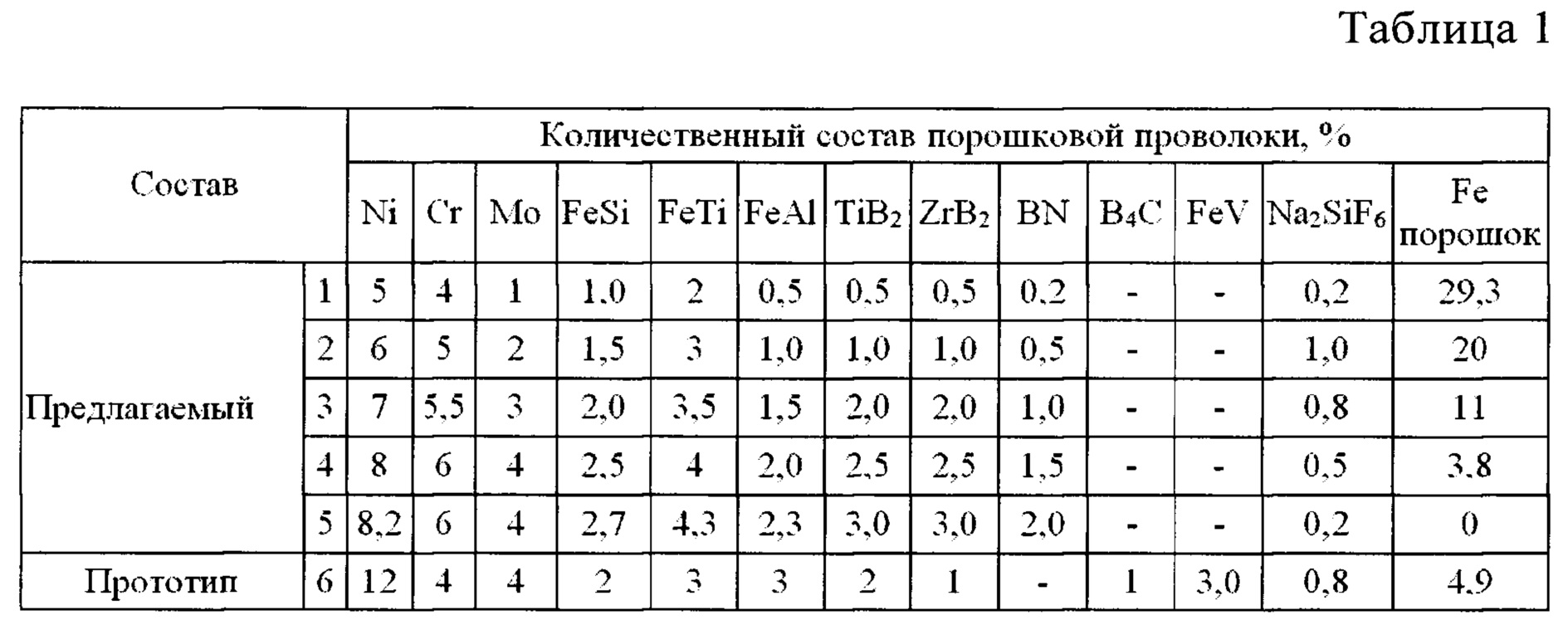

Для количественной оценки воздействия легирующих элементов на свойства наплавленного металла было изготовлено шесть составов порошковой проволоки: 2, 3 и 4 составы предлагаемой проволоки, 1 и 5 составы с содержанием компонентов, выходящих за заявляемые пределы, 6 - состав прототипа (табл. 1).

В качестве оболочки использовали стальную ленту марки 08 кп размером 15×0,5 мм по ГОСТ 503-81. Коэффициент заполнения такой порошковой проволоки составляет 42%. В качестве шихты использовали смесь порошков никеля марки ПНЭ по ГОСТу 9722-97, хрома марки Х99 по ГОСТу 5905-79, молибдена по ТУ 48-19-316-92, ферросилиция марки ФС75 по ГОСТу 1415-93, диборида титана по ТУ 113-07-11.004-89, диборида циркония по ТУ 6-09-03-46-75, ферротитана ФТи70С1 по ГОСТу 4761-91, ферроалюминия марки ФА-50 по ГОСТу 26590-85, нитрида бора по ТУ 26.8-0022 226-007-2003, карбида бора по ГОСТу 5744-85, феррованадия марки ФВд50У0,3 по ГОСТу 27130-94, кремнефтористого натрия по ТУ 113-08-587-86, железа марки ПЖР2 по ГОСТу 9849-86, титана марки ПТК-1 по ТУ 14-22-57-92, алюминия марки ПА-4 по ГОСТу 5494-95. Состав шихты варьируется в зависимости от способа наплавки с учетом коэффициентов перехода легирующих элементов в наплавленный металл.

Порошковыми проволоками ∅ 2,6 мм полуавтоматом ПДГО-510 в аргоне выполнялась трехслойная наплавка на ребро пластин из стали 45 толщиной 20 мм. Из наплавленного металла изготавливались образцы для проведения исследований по известным методам.

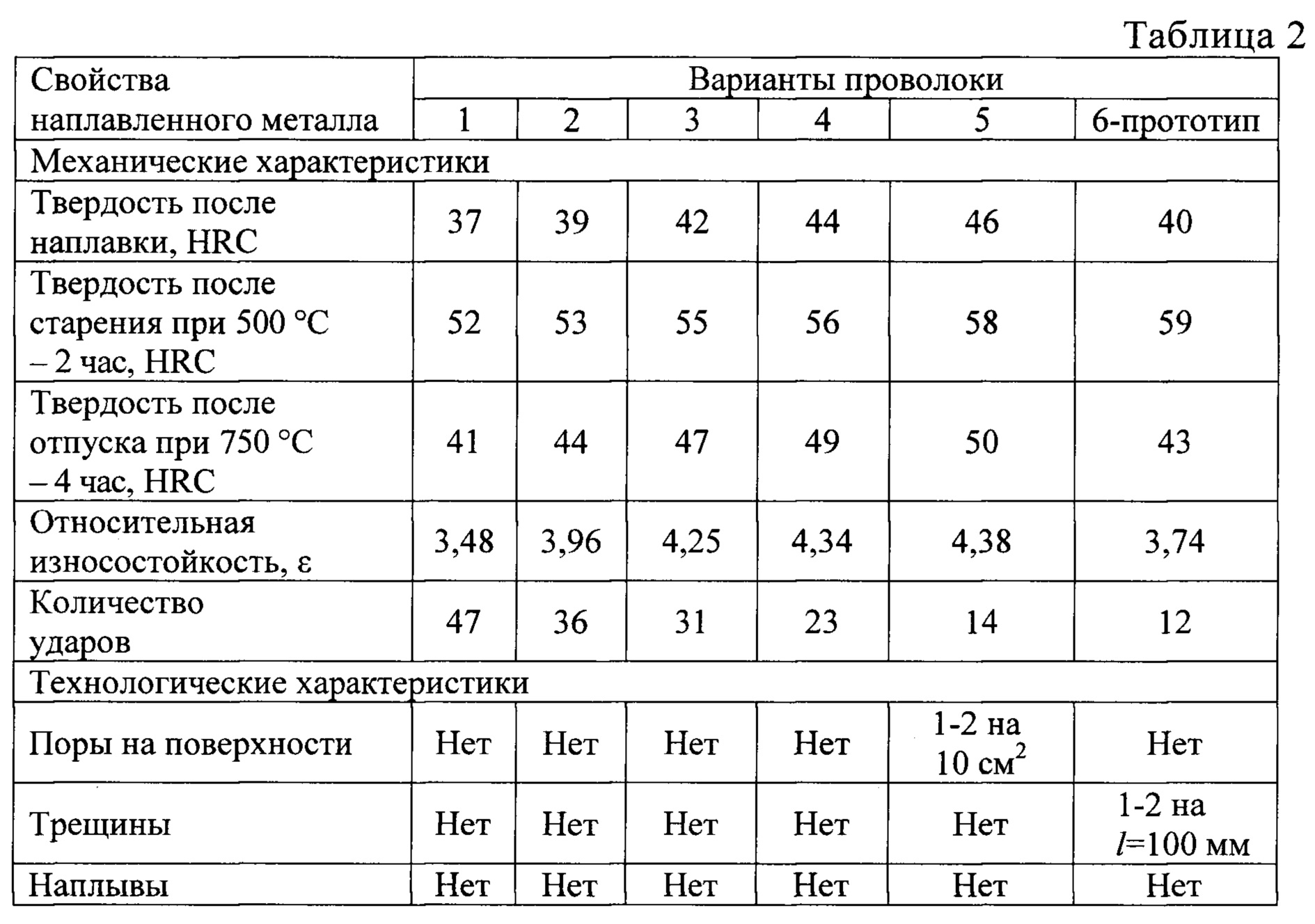

Дюрометрические исследования проводили на образцах из наплавленного металла после наплавки, старения (500°С - 2 час) и отпуска (выдержка при 750°С - 4 час). Твердость по Роквеллу измеряли на приборе ТК-2 (за величину твердости бралось среднее значение твердости - 3 замеров). Испытания на износостойкость проводили при температуре 800°С на образцах из наплавленного металла после старения (500°С - 2 час) по известной методике (Ламзин А.Г. Метод испытания материалов, работающих при трении в условиях циклических теплосмен. - Сб. «Трение и изнашивание при высоких температурах». - М: Изд-во «Наука», 1973 г. 15-16 с.). Результаты испытаний выражались в виде коэффициента относительной износостойкости s, численно равного отношению глубины выработанной канавки в эталоне (сталь 3Х2В8 после закалки 1100°С и отпуска при 600°С) и испытуемом металле за одинаковое время.

Испытания на склонность состаренного наплавленного металла к хрупкому разрушению проводили на молоте МА4129 при энергии удара 0,1 кДж. За износостойкость принимали количество ударов до появления первой трещины.

Результаты дюрометрических исследований и испытаний на износостойкость сведены в таблицу 2.

Как видно из таблицы 2, наилучшими свойствами обладает металл, полученный порошковыми проволоками 2, 3 и 4 состава.

Твердость наплавленного металла полученного этими составами после выдержки при температуре 750°С в течение 4 часов по сравнению с твердостью после старения снижается с 53-56 HRC до 44-49 HRC, в то время как у прототипа, имеет место более значительное падение твердости с 59 HRC до 43 HRC. При этом количество ударов до появления первой трещины, характеризующее хрупкость такого металла находится в пределах 23-36, в то время как у металла-прототипа - всего 12. В целом данные составы позволяют получать безпористый наплавленный металл, превосходящий металл, полученный проволокой-прототипом по степени разупрочнения и износостойкости в условиях температурно-силового воздействия.

Такие свойства наплавленного металла полученного порошковой проволокой заявленного состава можно объяснить тем, что он представляет собой композиционную структуру, состоящую из многокомпонентных боридных фаз на основе Fe, Cr, Мо расположенных в виде каркаса между кристаллами безуглеродистого мартенсита, упрочненного нитридными и интерметаллидными фазами Zr2N, TiN, AlN, CrN, Ni3Ti, Ni3Al и Fe2Mo обладающих высокой микротвердостью.

Металл, полученный предложенной порошковой проволокой характеризуется отсутствуем трещин, пор, высокой теплостойкостью и износостойкостью, при сохранении пластических свойств на достаточно высоком уровне, что позволяет значительно повысить стойкость наплавленного кузнечно-прессового инструмента горячего деформирования в условиях длительного температурно-силового воздействия.