Результат интеллектуальной деятельности: Гильза кристаллизатора для непрерывной разливки сталей

Вид РИД

Изобретение

Изобретение относится к области металлургии, в частности, к конструкции гильзы кристаллизатора машины непрерывного литья заготовок (МНЛЗ) из сталей, в частности, перитектических сталей.

Гильза кристаллизатора, внутренней своей поверхностью непосредственно контактирующая с расплавленным металлом, является одним из важных узлов МНЛЗ, определяющих качество непрерывно литой заготовки. Уровень техники в данной области решает техническую проблему повышения качества заготовки из перитектических сталей, склонных к образованию продольных поверхностных и других видов трещин, являющихся наиболее характерным дефектом и представляющим собой мелкие неоднородности, появляющиеся при формировании сляба (авторы Н.В. Назаренко, Е.А. Чичкарев, статья «Повышение качества непрерывноналитых заготовок из перитектических марок стали за счет выбора рациональных параметров разливки», журнал «Науковi працi Донецького нацiонального технiчного унiверситету». Серiя: металурiя. Випуск: 11 (159) - Донецьк: ДонНТУ. - 2009, стр. 124-130).

В известных конструкциях гильз кристаллизаторов управление процессами теплообмена является предпосылкой для повышения качества сляба, других видов заготовки, т.к. в гильзе кристаллизатора происходит формообразование конфигурации заготовки с наращиванием твердой корочки, в процессе которой происходит нежелательное соприкосновение образовывающейся твердой корочки со стенками гильзы, способствующее образованию прорывов твердой оболочки на выходе из кристаллизатора (веб-страница: http://uas.su/books/mnlz/3.3/razdel33.php, содержащая информацию из книги «Непрерывная разливка стали, авторы А.Н. Смирнов, С.В. Куберский, Е.В. Штепан, изд. Донбасский государственный технический университет).

Согласно информации из книги «Моделирование процессов непрерывного литья цветных металлов и их сплавов», авторы Н.К. Жиганов, И.Н. Вольнов, Е.Е. Фомина, Монография, 1-е изд., г. Тверь, ТГТУ, 2007, 224 с, выявлены «особенности теплообмена между твердеющим слитком и стенками кристаллизатора. В верхней части кристаллизатора, где жидкая сталь непосредственно соприкасается с его стенкой, происходит интенсивный теплоотвод и образуется тонкая корочка. За этой стадией следует усадка затвердевающей стали, обусловливающая отход стальной корочки от стенки кристаллизатора. Вверху, в районе мениска металла, плотность теплового потока достигает максимального значения. Затем вследствие усадки затвердевшей корочки между поверхностью слитка и стенкой кристаллизатора образуется зазор, заполняемый газами. Термическое сопротивление увеличивается, а плотность теплового потока снижается, скорость затвердевания также падает. При этом происходит разогрев корки, прочность ее уменьшается, и под действием ферростатического давления она вновь прижимается к стенке кристаллизатора. Таким образом, зазор между слитком и стенкой кристаллизатора не стабилен и по всей высоте кристаллизатора имеется периодический контакт. По мере удаления от мениска металла уменьшается относительное время контакта оболочки слитка со стенками кристаллизатора, что обусловлено усадкой слитка, увеличением толщины корочки и ее жесткости. Однако даже на выходе из кристаллизатора контакт полностью не прерывается, что свидетельствует об отсутствии в кристаллизаторах зоны полного отделения слитка от медных стенок кристаллизатора» (цитируемая информация выложена на веб-странице http://steellab.com.ua/books/teplorabotaMNLZ/3.2/3.2.php).

Относительно особенностей затвердевания корочки металла слитка (заготовки) в кристаллизаторе имеются сведения о том, что в нижней части гильзы протяженностью 250-300 мм происходит образование установившихся воздушных зазоров между внутренней поверхностью гильзы и заготовкой, что оказывает существенное влияние на условия затвердевания заготовки. Воздушный зазор имеет термическое сопротивление на порядок выше, чем термическое сопротивление стенки гильзы и может составлять 35-50% от общего термического сопротивления в системе отвода тепла от жидкой стали к охлаждающей воде. Соответственно, появление воздушного зазора тормозит рост твердой корочки, а при неравномерном воздушном зазоре по периметру заготовки может происходить неравномерное нарастание корочки слитка, возникновение напряжений и деформация профиля заготовки. В сочетании с перитектическим превращением, в поверхностных и приповерхностных слоях заготовки с повышенными термическими напряжениями возможно развитие локальных дефектов в виде трещин (Непрерывная разливка сортовой заготовки. Монография. / А.Н. Смирнов, С.В. Куберский, А.Л. Подкорытов, В.Е. Ухин, А.В. Кравченко, А.Ю. Оробцев - Донецк: Цифровая типография, 2012. - 417 с.).

Для организации теплообмена, обусловливающего повышение качества поверхности непрерывнолитой заготовки, из описания к патентному документу Японии № JP 2015-107522 (опубликовано 11.06.2015 г.) известна гильза кристаллизатора, содержащая стенки, имеющие два продольных участка, причем первый участок, включающий отметку заданного положения уровня заливки, выполнен с углублениями, заполненными заподлицо стенок материалом, имеющим теплопроводность ниже, чем теплопроводность материала стенок гильзы.

Использование известного кристаллизатора обеспечивает однородное охлаждение твердеющей корочки металла в верхней части кристаллизатора, но никак не решает техническую проблему управления теплоотводом через регулирование зазора между стенками гильзы и твердеющей корочкой металла, в особенности в нижней части кристаллизатора, в которой, как указывалось выше, величина зазора больше, чем в верхней части.

Из описания к патенту России (RU) №2203158 (опубликовано 27.04.2003 г.) выявлено техническое решение гильзы кристаллизатора непрерывной разливки сталей, в частности, перитектических сталей, включающее стенку меди или медных сплавов с хромоникелевым покрытием и имеющую расположенные в продольном направлении два участка. При этом первый участок включает отметку заданного положения уровня заливки, а тепловое сопротивление гильзы на первом участке больше, чем на втором участке благодаря наличию на наружной стороне стенки первого участка теплоизолирующего элемента. Данное техническое решение выбрано в качестве ближайшего аналога.

Известное решение изобретения направлено на повышение качества поверхности заготовки за счет уменьшения теплоотвода от стенок гильзы на первом продольном участке. При этом реализованный прием увеличения теплового сопротивления на первом участке не решает другого аспекта повышения качества слитка в части уменьшения количества и степени развития поверхностных трещин, возникающих от нежелательного соприкосновения корочки слитка с поверхностью стенок гильзы кристаллизатора. Как указано в описании к анализируемому патенту №2203158, причина дефектов поверхности слитков из перитектических марок стали, обусловлена фазовым переходом, которому они подвержены при температурах, близких к температуре кристаллизации (или несколько ниже) и который связан со значительным уменьшением объема металла. Нарушения и нестабильность теплоотвода, вызываемые неравномерным прилеганием корочки слитка к стенке формирующей полости гильзы, вызывают неравномерное нарастание и напряжения, вплоть до образования поверхностных и приповерхностных трещин в локальных участках, особенно с локальным интенсивным теплоотводом (в месте прилегания корочки металла заготовки к стенке гильзы). При этом неравномерность прилегания корочки слитка к стенке гильзы и величина максимально возможного зазора тем

больше, чем больше различие между проектной и фактической скоростями разливки. Кроме того, как указывалось выше, с увеличением различия между проектной и фактической скоростями разливки, формирование зазора начинается на более высоких горизонтах, а степень нарастания неравномерности и величины зазора - увеличиваются с ростом затвердевания корочки металла в нижней части гильзы кристаллизатора.

Предлагаемое изобретение решает техническую проблему повышения качества слитка с уменьшением поверхностных трещин за счет управления теплоотводом с обеспечением технического результата, заключающегося в формировании гарантированного зазора между стенкой гильзы кристаллизатора и твердеющей корочкой металла непрерывнолитой заготовки.

Сущность заявляемого изобретения заключается в том, что гильза кристаллизатора для непрерывной разливки сталей содержит стенку из меди и медных сплавов с покрытием из хрома и/или никеля, с внутренней стороны которой выполнены первый и второй участки, расположенные в продольном направлении стенки таким образом, что второй участок находится в нижней части стенки, причем первый участок стенки снабжен теплоизолирующим слоем, обеспечивающим значение теплового сопротивления гильзы кристаллизатора на упомянутом участке стенки большее, чем на втором участке, а на указанном втором участке стенки выполнены выступы из износостойкого материла, теплопроводность которого ниже, чем теплопроводность материала стенки.

Гильза кристаллизатора имеет следующие аспекты выполнения.

Выступы распределены равномерно по поверхности второго участка стенки гильзы кристаллизатора и имеют сглаженную поверхность, при этом выполнены из материала, содержащего сплав хрома и никеля.

Высота второго участка стенки гильзы кристаллизатора от нижнего среза гильзы кристаллизатора составляет от 5-35%.

Выступы выполнены наплавкой или напылением, причем расположены в один ряд и имеют продолговатый профиль поперечного сечения, ориентированный продольно.

Выступы выполнены в виде вставок цилиндрической формы и расположены в несколько рядов, причем установлены путем запрессовки, ввинчивания, вваривания в стенку кристаллизатора на глубину до 1/4 ее толщины. При этом диаметр вставок составляет 8-20 мм.

Расстояние между выступами обеспечивает исключение прямого контакта корочки затвердевшей стали с участком стенок гильзы, не имеющей выступов. При этом расстояние между выступами рассчитано с учетом расстояния L между осями выступов одного ряда и расстояния L между выступами в продольном направлении, которые рассчитаны по формуле:

L=2d+(0÷d⋅10l),

где d - диаметр выступа; l - длина выступа в поперечном направлении гильзы кристаллизатора. Длина l выступа в поперечном направлении гильзы кристаллизатора составляет 0,1-0,5 мм.

Выступы выполнены конусными, при этом длина выступов от ряда к ряду по вертикали монотонно увеличивается к нижнему срезу гильзы кристаллизатора.

Первый участок включает в себя теплоизолирующий слой, выполненный так, что тепловое сопротивление гильзы кристаллизатора на первом продольном отрезке имеет большее значение, чем на втором участке.

Изобретение поясняется следующим образом.

Наличие на поверхности стенки гильзы выступов из никеля или сплавов, имеющих высокую износостойкость и низкую теплопроводность на втором продольном участке - обеспечивает формирование значительно более равномерных зазоров между корочкой слитка и поверхностью гильзы по всему периметру затвердевающей заготовки по сравнению с обычным кристаллизатором, в котором за счет усадочных эффектов, недостаточной толщины и прочности корочки слитка, а также за счет ферростатического давления происходит дальнейшее формирование неравномерных по периметру воздушных зазоров. Иными словами, выступы препятствуют локальному захолаживанию металла в местах его возможного соприкосновения со стенкой гильзы, т.е. соприкосновение (прижатие) металла, в случае наступления такого события, осуществляется непосредственно к менее теплопроводным выступам с обеспечением предотвращения локального переохлаждения металла, следовательно, с сохранением стабильности теплоотвода на уровне, как и до соприкосновения, близком к уровню теплоотвода от участков поверхности, где такого соприкосновения не произошло.

Таким образом, выступы второго продольного участка предназначены для формирования постоянного зазора между образующейся корочкой слитка и стенкой гильзы с исключением прямого контакта корочки слитка с внутренней поверхностью гильзы, в результате которого может наблюдаться наиболее сильное локальное переохлаждение корочки слитка и возникновение напряжений и трещин.

Хромоникелевое покрытие стенки первого участка, выступы, обеспечивающие равномерный зазор между корочкой слитка и поверхностью гильзы кристаллизатора, а также принятые во внимание технологические факторы (шлаковый гарнисаж, заполняющий частично указанный зазор, и воздушныйузазор) в совокупности обеспечивают снижение и выравнивание теплового потока по всему периметру заготовки при ее прохождении второго продольного участка стенки гильзы кристаллизатора. За счет этого достигается более равномерное по толщине формирование корочки слитка, снижение величины напряжений в ней, приводящих к возникновению локальных трещин.

Обращая внимание на новые свойства изобретения, привносимые наличием выступов, следует отметить известность наличия выступов в виде неровностей стенок кристаллизатора из описания к патенту РФ (RU) №2374032. Так, запатентованный кристаллизатор для неперерывного литья металлов содержит наружный корпус и медную гильзу, зазор между которыми разделен перегородками на вертикальные каналы с независимыми подводом и отводом охлаждающей среды. При этом корпус дополнительно содержит внутренний корпус, установленный между наружным корпусом и медной гильзой и соединенный с ними посредством стержней, изготовленных из материала с различной теплопроводностью, с отверстиями для размещения в них полых втулок, выполненных с возможностью перемещения вдоль оси стержня. Между наружным и внутренним корпусами установлены опорные втулки, центрируемые стержнями, стержни выполнены с теплоизолирующим волнообразным покрытием переменной толщины, нанесенным на участки, расположенные в каналах отвода охлаждающей среды. Медная гильза выполнена с теплоизолирующими покрытиями с внешней и внутренней стороны, толщина которых монотонно возрастает к нижней части кристаллизатора, а на внутреннюю сторону медной гильзы, соприкасающуюся с расплавом, дополнительно нанесены износостойкие покрытия переменной толщины.

Как следует из описания №2374032, технический результат, обеспечиваемый неровностями поверхности стенок гильзы кристаллизатора, не связан с обеспечением выравнивания теплоотвода в местах примыкания корочки металла к стенке, а направлен на уменьшение теплоотвода.

Таким образом, не известно использование выступов на внутренней стенке гильзы кристаллизатора, выполненных из износостойкого сплава с низкой теплопроводностью, для предотвращения примыкания корочки металла к стенке

гильзы кристаллизатора, т.е. для управления теплоотводом через регулирование зазора между стенкой гильзы кристаллизатора и твердеющей корочкой металла.

Следует отметить, что выступы способствуют центрированию заготовки и тем самым повышают его равномерное распределение по высоте заготовки на максимально возможную высоту (от низа кристаллизатора), т.к. выступы, выполняя функцию центрирующих элементов, находятся в нижней части гильзы. Известны центрирующие заготовку средства, например, из книги: Куклев А.В., Лейтес А.В. Практика непрерывной разливки стали. М.: Металлургиздат.2011. - 432 с. На странице 279 указанной книги содержится информация о том, что для уменьшения ромбичности, а значит, и разнотолщинности различных участков корочки отлитых сортовых заготовок на кристаллизаторах установлены поддерживающие ролики. Центрирование заготовки осуществляется выставкой необходимой величины зазора между ними и нижним размером гильзы кристаллизатора. Однако центрирование роликами имеет ограниченный участок регулирования в силу того, что ролики расположены вне кристаллизатора - на некотором удалении под ним. Кроме того, ролики способны регулировать величину зазора только прямоугольных или квадратных заготовок, а выполнение стенок гильзы кристаллизатора с выступами не накладывает ограничения на его форму. На основании вышесказанного, можно сделать вывод о функции выступов на стенке гильзы кристаллизатора в качестве средства:

- для выравнивания теплоотвода с образованием постоянной величины зазора между корочкой металла и стенкой гильзы кристаллизатора;

- для центрирования заготовки в гильзе кристаллизатора любого поперечного сечения.

Таким образом, совокупность признаков предлагаемого изобретения обеспечивает технический результат: создание гарантированного зазора между корочкой металла и стенкой гильзы кристаллизатора, имеющего приблизительно постоянное значение, следовательно, контролирующего теплоотвод по всему периметру нижней части гильзы и обеспечивающего качество заготовки, выходящей из кристаллизатора, с минимальным риском образования поверхностных трещин, т.к. устранены причины для примыкания корочки металла к стенке гильзы путем создания препятствий в виде выступов на поверхности указанной стенки в пределах второго продольного участка.

Одинаковые выступы по поверхности могут иметь различную форму выполнения и образование таких выступов может осуществляться различными способами. Например, форма выступов, подобная цилиндру со сглаженной (округлой)

поверхностью, может быть организована с помощью вставок в стенку гильзы путем ввинчивания, запрессовки или путем приваривания установленной в гнездо такой вставки. Глубина размещения вставок может составлять глубину до 1/4 толщины стенки, что обусловлено необходимостью надежного крепления вставок при недопущении повреждения гильзы кристаллизатора (нарушения ее сплошности).

Сглаженная поверхность выступов обусловлена необходимостью минимизации контакта выступов с поверхностью затвердевающей заготовки даже в случае прижатия поверхности заготовки к выступу при исключении возможности нанесения выступами механических повреждений.

Иная форма выступов, например, выполненная в форме колец или продольно ориентированных продолговатых ребер, может быть организована путем напыления или наплавки.

Для выполнения гильзой своей функции - формирования корочки непрерывнолитого слитка и обеспечения теплообмена - выступы могут иметь размеры, не препятствующие указанному назначению. В связи с этим размеры выступов относятся к уточняющим признакам изобретения и имеют значение до 0,5 мм включительно, при этом минимальное значение может быть 0,1 мм. Размер выступа более 0,5 мм приводит к тому, что вероятность прямого контакта поверхности заготовки с выступами резко возрастает, в том числе в диаметрально противоположных направлениях, приводя к расклиниванию заготовки в гильзе, увеличению трения, повышенному износу выступов. Кроме того, увеличение выступа сверх необходимого, приводит к увеличению зазора между гильзой и поверхностью заготовки, но не приводит к повышению эффекта выравнивания теплоотвода. Наконец, выступы большой длины, даже со сглаженной поверхностью, могут явиться причиной механических повреждений поверхности заготовки, особенно, при высоких скоростях разливки.

Расстояние между выступами рассчитывается исходя из вероятности исключения прямого контакта корочки с участком стенки гильзы, не имеющей выступов. Для вставок расстояние между выступами рассчитывается с учетом расстояния L между осями выступов одного ряда и между осями рядов выступов в продольном направлении гильзы, вычисляемого по формуле: L=2d+(0÷d⋅10l), где d - диаметр выступа, l - длина выступа в поперечном направлении гильзы.

При этом увеличение размера выступов (диаметра, ширины), также как и уменьшение расстояния между ними, приводит к тому, что тепловой поток в большей степени начинает определяться материалом вставок, а не величиной и равномерностью

зазора, заполняемого шлакообразующей смесью, тепловое сопротивление и равномерность контакта которой с поверхностью слитка выше, чем у вставок, имеющих выпуклую поверхность для избежания механических повреждений корочки слитка. Кроме того, увеличение размера вставок (диаметра, ширины) увеличивает технические требования к геометрии поверхности вставок, точности их изготовления и установки, что удорожает изделие.

Высота второго продольного участка с выступами составляет от 5% до 35% высоты стенок гильзы от нижнего среза гильзы. Значения высоты, не входящие в данный интервал, неприемлемы по причине характера и толщины формирующейся корочки: толщина и механическая прочность корочки с приближением к мениску - убывают (менее 5% - использование выступов максимальной высоты - аварийноопасно ввиду резкого перехода от гладкой поверхности верхней части гильзы к выступам, использование выступов малой высоты неэффективно; более 35% - наличие риска повреждения тонкой и непрочной корочки слитка). Высота второго продольного участка зависит от сечения отливаемой заготовки, расстояния от нижнего среза гильзы и от величины соотношения между проектной, по которой осуществлен расчет конусности кристаллизатора, и средней фактической скоростями разливки. С увеличением соотношения между проектной и фактической скоростями разливки величина выступов и величина участка со вставками пропорционально увеличиваются от минимальных до максимальных указанных значений. При этом задача максимально точного следования профилю изменения диаметра заготовки ввиду ее усадки - не ставится. Здесь главное - исключить возможность прямого контакта корочки слитка с поверхностью гильзы и контролировать интенсивность теплоотвода обязательным наличием зазора.

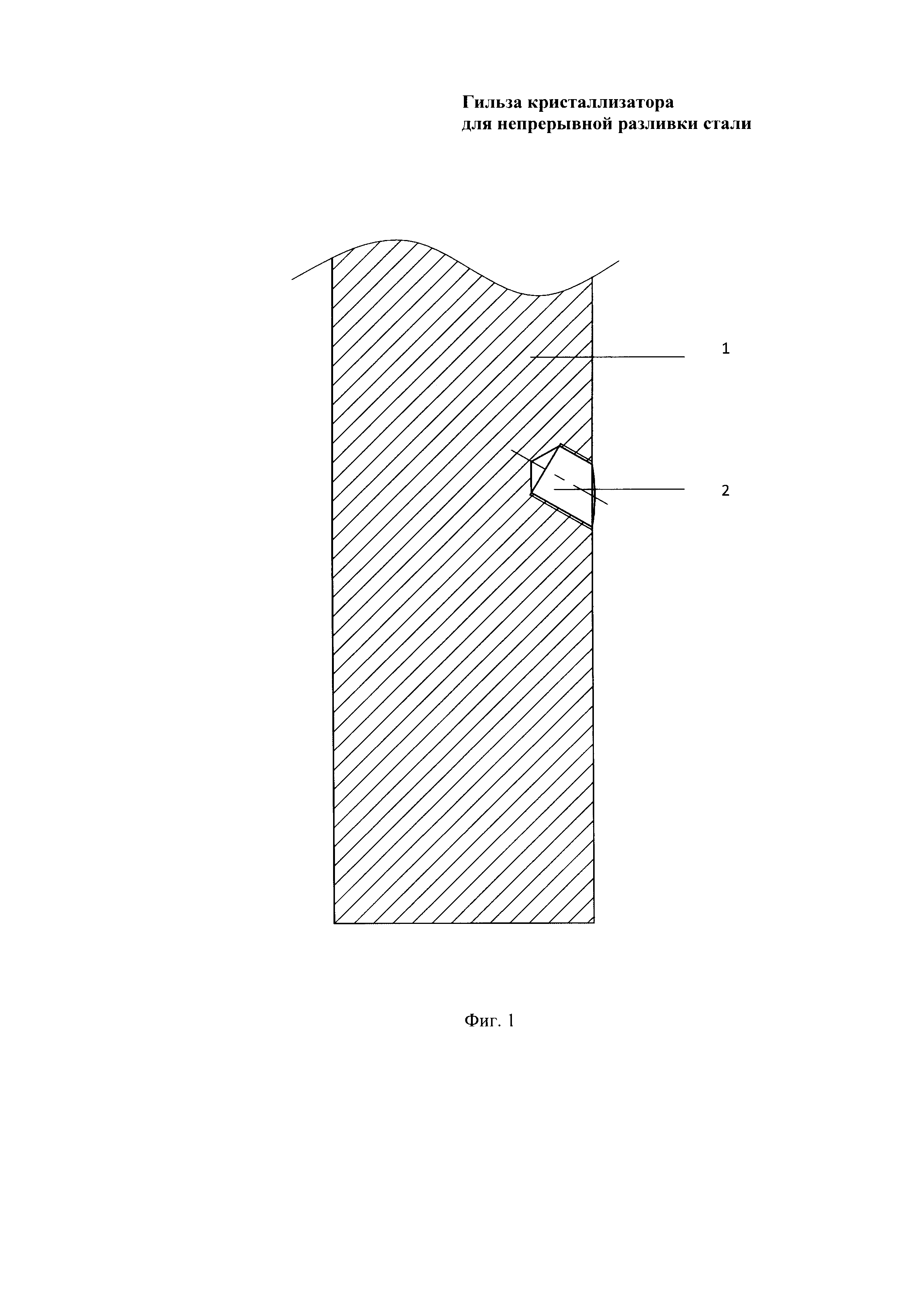

На фигуре 1 схематично приведен фрагмент стенки гильзы 1 кристаллизатора со вставкой 2, ориентированной вниз и имеющей резьбовое соединение с гнездом, расположенным под углом 120°, при этом толщина стенки составляет 30 мм, гнездо заглублено на 7 мм, выступ вставки составляет 0,3 мм; от низа гильзы кристаллизатора такие вставки расположены на высоте 50-200 мм в 1-3 рядов на расстоянии 30 мм, рассчитанном с учетом расстояния между осями выступов одного ряда и между осями рядов выступов в продольном направлении гильзы, вычисляемого по формуле: L=2d+(0÷d⋅10l), где d - диаметр вставки, l - длина выступов в поперечном направлении гильзы.

Еще более эффективным вариантом может быть крепление вставки в углубление (гнездо) под углом с ориентаций вверх. В этом случае для фиксации

вставки в гильзе резьба не требуется, вставка может быть установлена путем зачеканивания, т.к. при движении заготовки вниз - вставка, направленная вверх, вдавливается в стенку за счет действия сил трения при касании вставки заготовкой. Данный прием упрощает и удешевляет конструкцию гильзы.

В качестве материала вставок используются металлы или сплавы, например, никель или хром, тепловое сопротивление которых значительно больше - примерно в 5 раз, - чем у меди, а коэффициенты расширения близки, так что нанесенный на медную поверхность или используемый для изготовления вставок никель или хром, отличаются хорошими сцеплением и износостойкостью.

Величина выступающей части вставок определяется на основании следующих предпосылок.

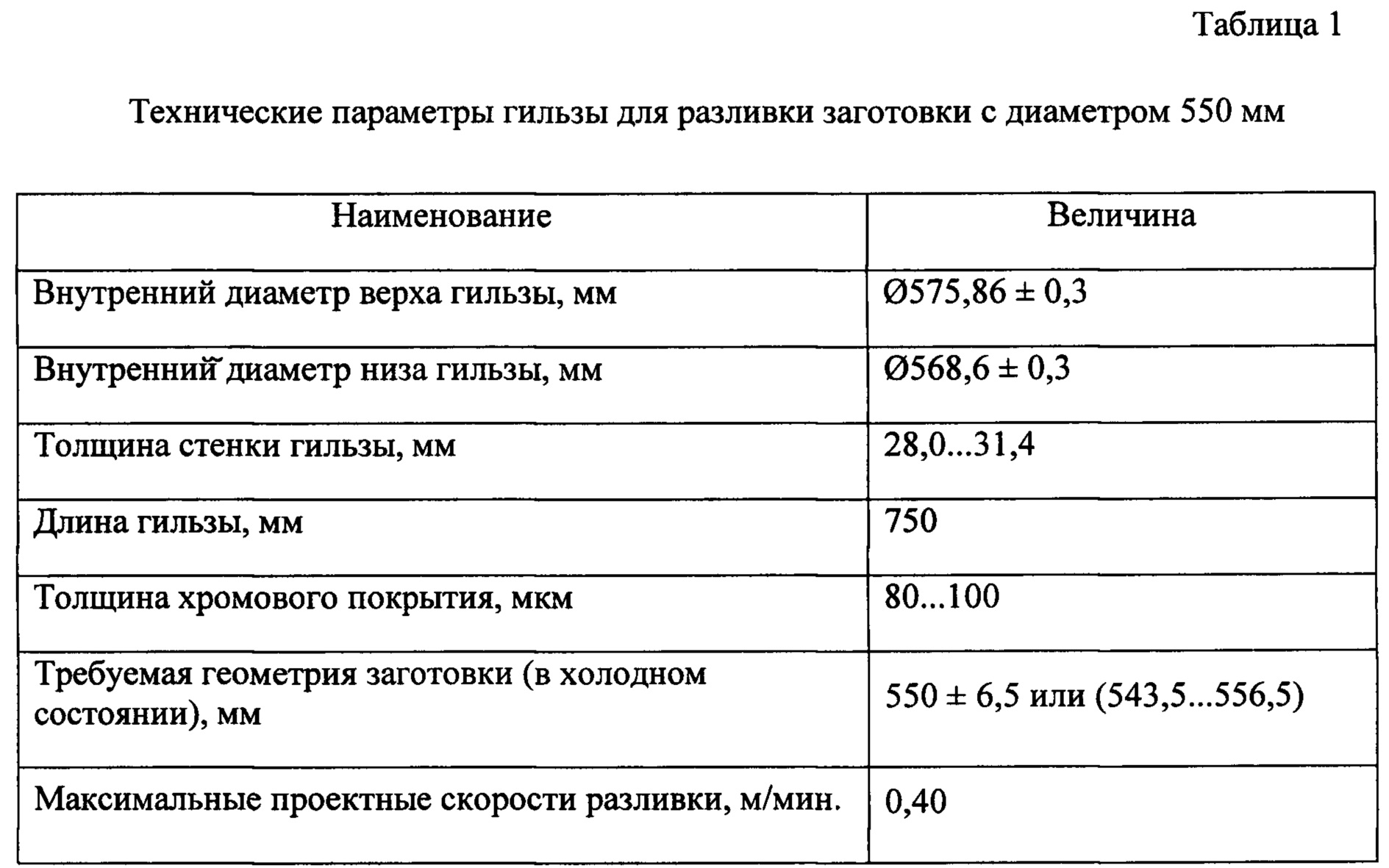

Технические параметры одного из используемых вариантов гильзы для разливки заготовки с диаметром 550 мм приведены в таблице 1.

Соответственно, за время прохождения кристаллизатора со скоростью 0,4 м/мин., диаметр заготовки уменьшается на 6-7 мм. При снижении скорости разливки диаметр заготовки уменьшается в еще большей степени. Нарастающее расхождение между диаметрами гильзы и затвердевающей заготовки в условиях тонкой горячей корочки и наличия ферростатического давления приводят к деформациям корочки: локально, по одним направлениям корочка приближается к стенке гильзы, по другим направлениям - отходит. Этот процесс начинается уже в первом продольном участке гильзы, однако ввиду тонкой корочки слитка и ее высокой температуры какое-либо механическое воздействие на нее в первом продольном участке гильзы - недопустимо. Вставки, выступающая часть которых значительно меньше проектной, а тем более и фактической величины уменьшения диаметра заготовки, предназначены не для максимально близкого следования профилю заготовки с учетом усадки: главным является контроль величины теплоотвода по периметру нижнего участка через контроль и обеспечение наличия зазора, в котором важна не его абсолютная величина, а обязательное сохранение собственно зазора по всему периметру и в близлежащей области в любом участке по всему периметру нижней трети гильзы кристаллизатора, т.е. в той зоне, где наблюдается наиболее неравномерный контакт корочки и гильзы.

Таким образом, при использовании гильзы кристаллизатора возможно за счет расчета протяженности продольных первого и второго участков, величины выступов управлять интенсивностью и равномерностью теплоотвода от поверхности при изменении сечения отливаемой заготовки, учитывать и регулировать температурно-скоростные параметры применительно к разливаемым маркам стали. Эту «степень свободы» с максимальной эффективностью используют при оптимизации конструкции кристаллизатора и параметров разливки применительно к производству слитков перитектических марок стали. Например, увеличение протяженности и величины выступов второй продольной зоны позволяет удлинить участок и уменьшить тепловой поток от поверхности слитка, максимально выровнять его по периметру заготовки. Однако это не является предметом предлагаемого изобретении и может рассматриваться как его дополнительное преимущество.

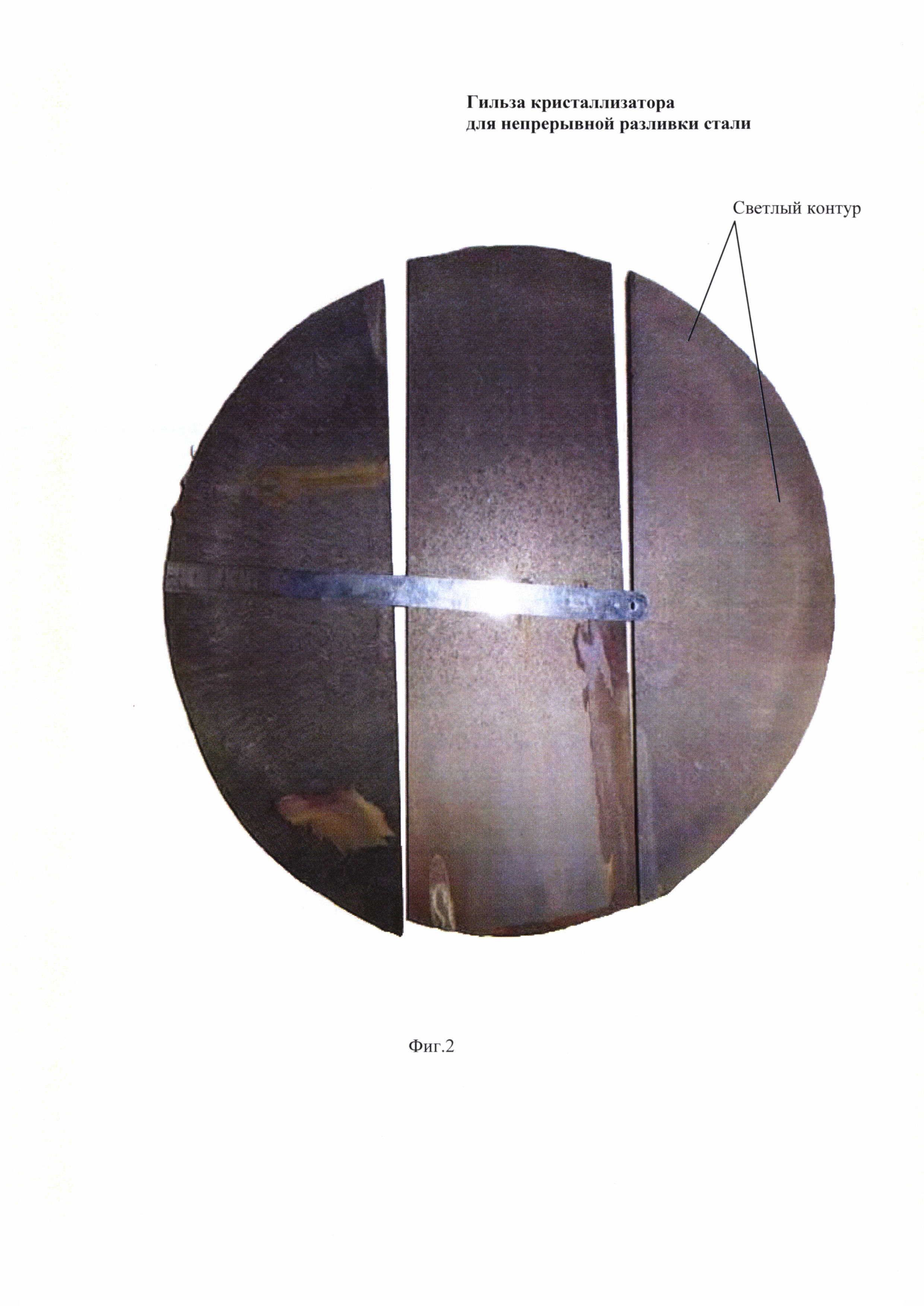

На фигуре 2 приведена фотография, иллюстрирующая переменную толщину корочки металла непрерывнолитой заготовки диаметром 550 мм из стали 13ХФА в нижнем сечении кристаллизатора, зафиксированую в виде светлого контура; непрерывнолитая заготовка диаметром 550 мм из стали 13ХФА; гильза кристаллизатора - трехконусная, с защитным покрытием из хрома На фотографии отчетливо виден светлый контур от электромагнитного перемешивания, осуществляемого в нижней части кристаллизатора, благодаря которому имеется возможность увидеть и оценить разнотолщинность корочки в процессе ее формирования. Неравномерность толщины корочки слитка, формирующейся в кристаллизаторе, фиксируемая светлым контуром, составляет порядка 20-25%. Таким образом, исследование темплета убедительно показывает, что без принятия дополнительных мер по выравниванию теплового потока по периметру отливаемой заготовки, рост корочки слитка происходит неравномерно, что вызывает существенные напряжения и возникновение трещин при разливке перитектических марок стали.

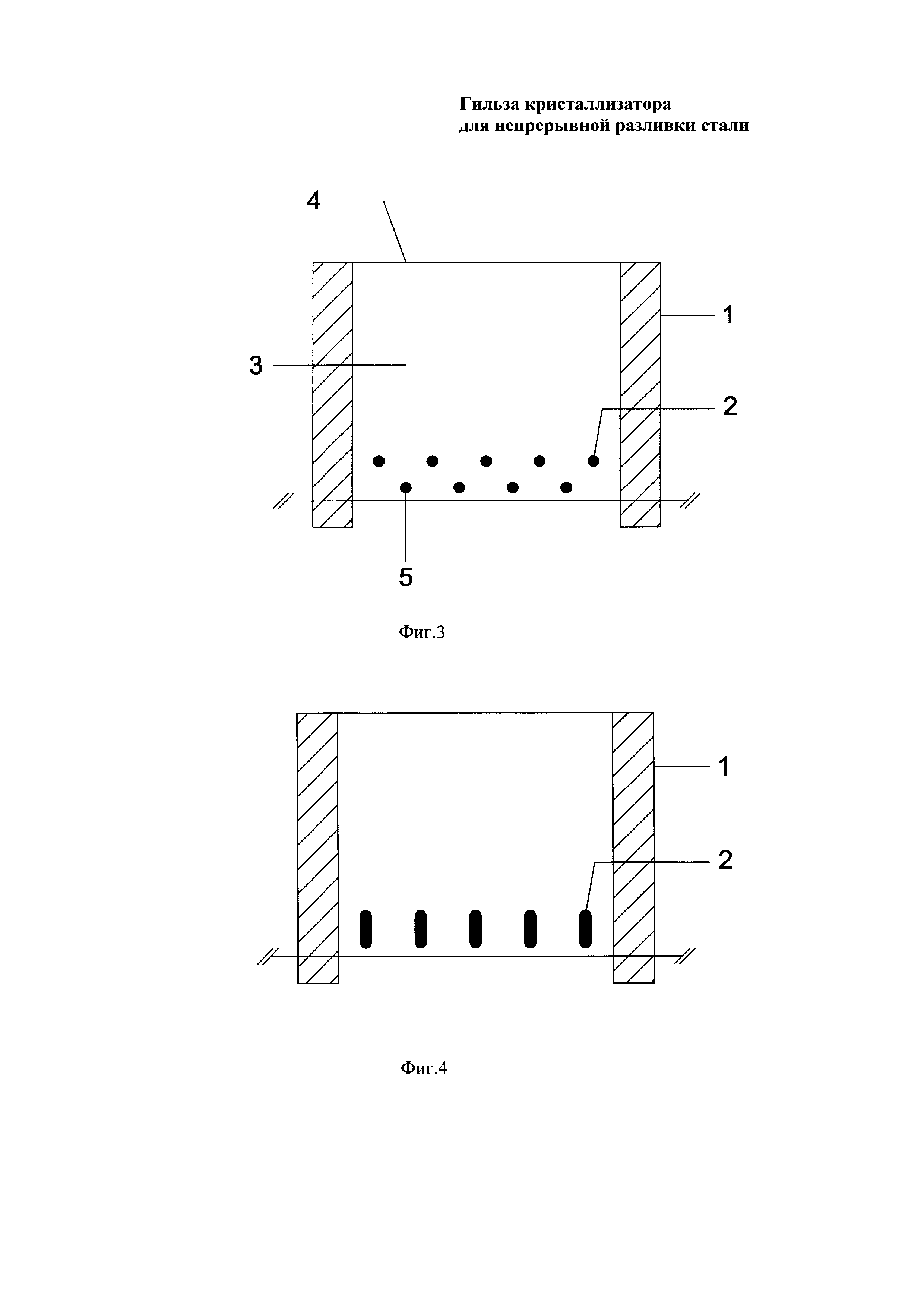

На фигурах 3 и 4 схематично представлена гильза 1 кристаллизатора с выступами 2 различной формы.

На фигуре 3 изображены выступы 2 в виде вставок, установленных в предварительно подготовленные отверстия в стенке гильзы 1.

Выступы организованы таким образом, что выступающая часть вставок увеличивается от ряда к ряду пропорционально соотношению между проектной и фактической скоростями разливки от 0,1 мм до 0,3-0,5 мм включительно (в зависимости от величины соотношения). Минимальному значению выступающей части 0,3 мм соответствует диапазон превышения проектной скорости над фактической от 1 до 1,5 крат; значению 0,5 мм - диапазон превышения проектной скорости над фактической от 1,5 до 2,0 крат.

На фигуре 4 изображены продольно ориентированные выступы 1, образованные напылением на стенку гильзы ребер. Выступающие ребра 1 могут увеличиваться пропорционально соотношению между проектной и фактической скоростями разливки от 0,1 до 0,3-0,5 мм (в зависимости от величины соотношения). Минимальному значению выступающей части 0,3 мм соответствует диапазон превышения проектной скорости над фактической от 1 до 1,5 крат; значению 0,5 мм - диапазон превышения проектной скорости над фактической от 1,5 до 2,0 крат.

Гильза 1 кристаллизатора (см. фиг. 3) с выступами 2 на стенке сквозной формовочной полости 3, ограниченной в направлении извлечения заготовки впускным отверстием 4 для заливки расплава и выпускным отверстием 5 для извлечения частично затвердевшей заготовки.

Возможно для организации вставок использовать гильзу кристаллизатора с износом в нижней формовочной части. При этом с учетом износа величина выступов рассчитывается как сумма величины выступающей части отдельной вставки и величины износа хромо-никелевого покрытия.

В гильзовый кристаллизатор 1 для непрерывной разливки стали, выполненный с выступами 2, через погружной стакан (не изображен на чертеже) заливают металл и подают шлакообразующую смесь.

В процессе литья на образование зазора между корочкой металла и стенкой гильзы кристаллизатора влияют и технологические факторы, а именно: наличие в гильзе шлакообразующей смеси и образуемого данной смесью гарнисажа. Так, защитное покрытие из хрома и/или никеля в сочетании указанными технологическими

факторами обеспечивает повышение температурного сопротивления и снижение теплового потока от кристаллизующегося металла к меди гильзы кристаллизатора, способствуя уменьшению термических напряжений в корочке слитка, и снижают вероятность возникновения трещин.

Тепловое сопротивление гильзы кристаллизатора на втором участке и его равномерность по периметру, помимо перечисленного, формируется дополнительно фиксированной величиной зазора, обеспечиваемой выступающими вставками.

Таким образом, применение совокупности признаков, характеризующих гильзу кристаллизатора, обеспечивает не интенсификацию теплоотвода, как в изобретении по патенту №2203158, а замедление и выравнивание теплоотвода благодаря наличию вставок, выполненных из соответствующего материала, предотвращающих «прилипание» твердеющей корочки металла заготовки к стенке гильзы с образованием гарантированного зазора (на протяжении второго продольного участка) между поверхностью слитка и внутренней поверхностью стенок гильзы кристаллизатора.

Расчет протяженности второго участка и величины выступов позволяет уменьшить тепловой поток от поверхности металла, максимально выровнять его по периметру заготовки для снижения различий в температуре и величине напряжений на максимально возможной протяженности второго участка заготовки и даже частично в зоне первого участка благодаря ее центрированию выступами.

При наличии выступов на втором участке гильзы, первый продольный участок может иметь наружный теплоизолирующий слой, как и в техническом решении по патенту №2203158, выполненный так, что тепловое сопротивление гильзы кристаллизатора на первом продольном участке имеет большее значение, чем на втором продольном участке. В этом случае наличие такого слоя уменьшает интенсивность теплоотвода от поверхности заготовки, приводит к уменьшению толщины корочки, а вместе с этим - ее механической прочности. Снижение толщины и механической прочности корочки компенсируется снижением скорости разливки. Со снижением скорости разливки возрастает величина усадки заготовки при прохождении ею гильзы, увеличивается величина воздушного зазора и его неравномерность. Соответственно, применение выступов на втором участке стенки гильзы в данном сочетании решений по конструктивному исполнению каждого из участков стенки гильзы позволяет полнее и эффективнее использовать преимущества каждого из решений.

Применение предлагаемой конструкция гильзы кристаллизатора для непрерывного литья заготовок обеспечивает повышение их качества за счет нового свойства, привнесенного совокупностью признаков, а именно: за счет выравнивания теплоотвода от стенки гильзы с созданием препятствия для прямого контакта корочки металла со стенкой гильзы кристаллизатора любого поперечного сечения и с возможностью центрирования заготовки в гильзе кристаллизатора.