Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ПРОДУКТА И ФОРМОВАННЫЙ ПРОДУКТ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к способу производства формованного продукта, а также к формованному продукту.

УРОВЕНЬ ТЕХНИКИ

[0002]

В последние годы, в областях производства автомобилей, воздушных судов, морских судов, строительных материалов, домашних электрических приборов и т.п. дизайн приобретает все большее значение, чтобы отвечать запросам пользователей. Это, в частности, выражается в тенденции к усложнению формы внешних деталей. Для того, чтобы сформовать металлический лист в формованный продукт, имеющий усложненную форму, необходимо произвести деформацию в металлическом листе. Однако по мере того, как количество механической обработки увеличивается, увеличивается и вероятность образования мелких выступов и углублений на поверхности формованного продукта, приводящих к аномальному росту зерна. Это является проблематичным, потому что внешний вид может быть ухудшен.

[0003]

Например, Патентный документ 1 раскрывает, что выступы и углубления образуют рисунок из полос (вмятин), параллельных направлению прокатки. В частности, Патентный документ 1 раскрывает следующее. Возможно получить листовой прокат из алюминиевого сплава для формовки, который имеет превосходную стойкость к образованию вмятин за счет управления средним коэффициентом Тэйлора, определяемым с учетом того, что формовка вызывает деформацию плоского растяжения в направлении ширины прокатки, которое является главным направлением деформации. Средний коэффициент Тэйлора, который вычисляется на основе всех кристаллических ориентаций, существующих в кристаллической текстуре, сильно связан со стойкостью к образованию вмятин. Стойкость к образованию вмятин может быть устойчиво улучшена путем управления кристаллической текстурой таким образом, чтобы среднее значение коэффициента Тэйлора удовлетворяло конкретным условиям.

[0004]

Патентный документ 1: Японский патент № 5683193

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0005]

Однако Патентный документ 1 просто раскрывает, что образование вмятин может быть предотвращено при формовке металлического листа, в которой одноосная деформация растяжения происходит в направлении ширины прокатки в качестве главного направления деформации. В дополнение к этому, такая формовка, как формовка глубокой вытяжкой или консольная формовка металлического листа, которая может вызывать деформацию плоского растяжения и двухосную деформацию растяжения, не рассматривается.

[0006]

В то же время в последние годы существует потребность в производстве формованного продукта, имеющего усложненную форму, даже в случае такой формовки, как формовка глубокой вытяжкой или консольная формовка, которая может вызывать деформацию плоского растяжения и двухосную деформацию растяжения металлического листа. Однако фактически, когда формовка проводится для металлического листа с большим количеством механической обработки (которое соответствует коэффициенту уменьшения толщины металлического листа 10% или больше), выступы и углубления формируются на поверхности формованного продукта, что приводит к аномальному росту зерна и ухудшению внешнего вида. Аналогичные проблемы отмечаются также в случае формовки металлического листа, при которой происходит исключительно деформация плоского растяжения.

По вышеупомянутым причинам, например, обычные внешние автомобильные листовые продукты производятся так, чтобы количество механической обработки находилось внутри ограниченной области, в которой величина искажения поверхности продукта соответствует коэффициенту уменьшения толщины листа менее чем 10% для металлического листа. Другими словами, условия обработки ограничиваются для того, чтобы избежать аномального роста зерна. Однако существует потребность в дополнительно усложненных формах внешних автомобильных листовых продуктов. Соответственно, существует потребность в способе, который достигал бы коэффициента уменьшения толщины листа 10% или больше для металлического листа и предотвращал бы аномальный рост зерна при формовке сбалансированным образом.

[0007]

С учетом вышесказанного задачей одного аспекта настоящего изобретения является предложить способ производства формованного продукта, с помощью которого можно было бы получать формованный продукт, обладающий превосходными характеристиками в части дизайном, благодаря предотвращению аномального роста зерна, даже при обработке металлического листа, имеющего объемноцентрированную кубическую структуру, а также при формовке металлического листа, вызывающей деформацию плоского растяжения и/или двухосную деформацию растяжения и позволяя по меньшей мере части металлического листа иметь коэффициент уменьшения толщины листа от 10% до 30%.

В дополнение к этому, задачей другого аспекта настоящего изобретения является предложить формованный продукт, обладающий превосходными характеристиками в части дизайна, благодаря предотвращению аномального роста зерна, даже когда формованный продукт является формованным продуктом из металлического листа, включающего объемноцентрированную кубическую структуру, в котором форма формованного продукта получается в результате деформации плоского растяжения, или деформации плоского растяжения и двухосной деформации растяжения, и максимальная толщина D1 листа и минимальная толщина D2 листа формованного продукта удовлетворяют формуле 10≤(D1-D2)/D1×100≤30, или максимальная твердость H1 и минимальная твердость H2 формованного продукта удовлетворяют формуле 15≤(H1-H2)/H1×100≤40.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

[0008]

Авторы настоящего изобретения исследовали текстуру поверхности для формовки металлического листа при большом количестве механической обработки (количестве механической обработки, соответствующем коэффициенту уменьшения толщины листа 10% или больше для металлического листа) для того, чтобы производить формованный продукт, имеющий усложненную форму в соответствии с современными тенденциями. В итоге авторы настоящего изобретения получили следующие результаты. Когда происходят деформация плоского растяжения и двухосная деформация растяжения, кристаллические зерна, имеющие кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности металлического листа, имеющего объемноцентрированную кубическую структуру, деформируются приоритетным образом, и таким образом формируются выступы и углубления. Поэтому авторы настоящего изобретения сфокусировались на доле площади и среднем размере кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности металлического листа. В результате авторы настоящего изобретения обнаружили, что возможно получить формованный продукт, обладающий превосходным дизайном, путем управления долей площади и средним размером таких кристаллических зерен так, чтобы подавить формирование выступов и углублений, предотвращая тем самым аномальный рост зерен.

[0009]

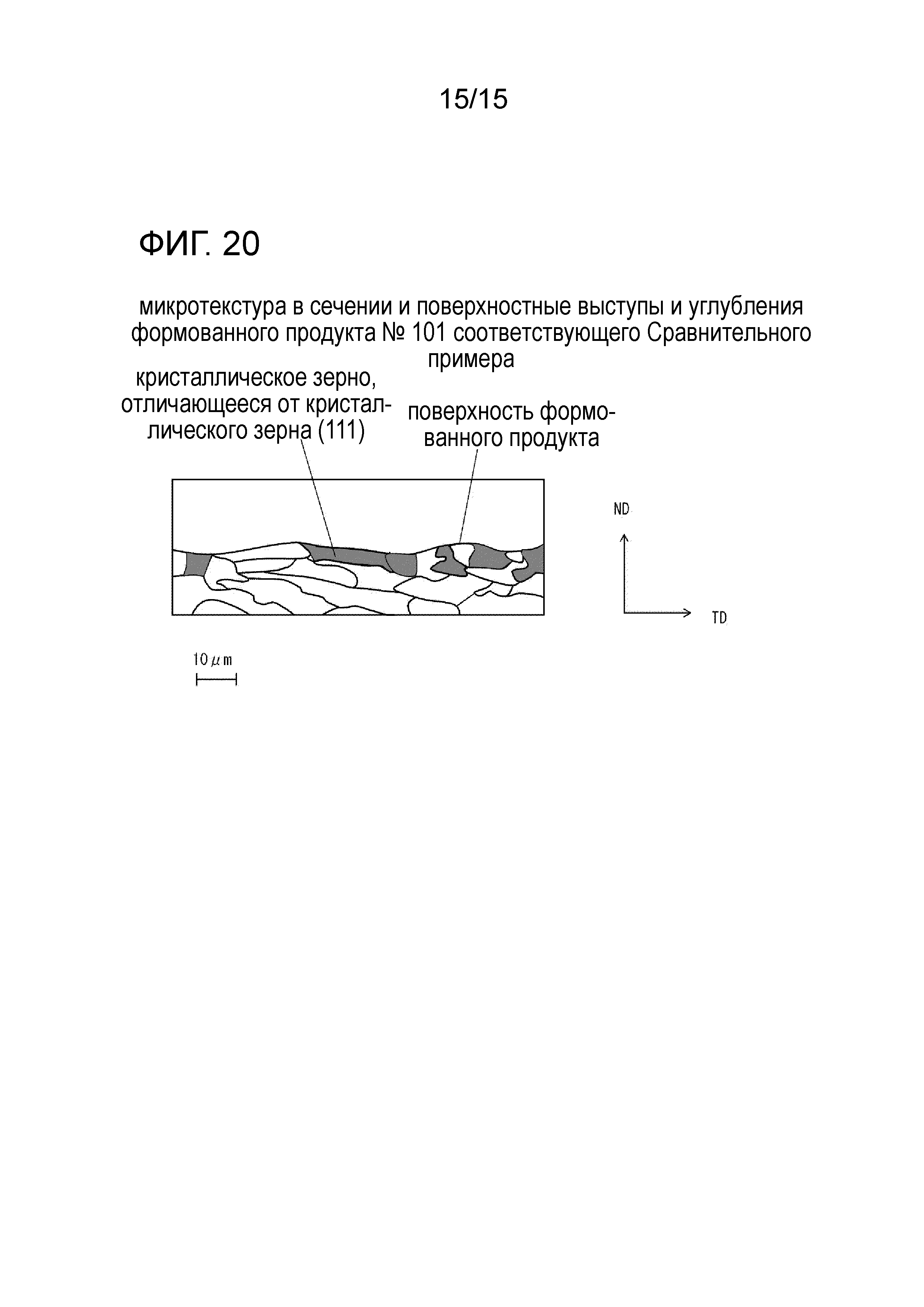

Авторы настоящего изобретения дополнительно получили следующие результаты. Когда происходят деформация плоского растяжения, или деформация плоского растяжения и двухосная деформация растяжения, кристаллические зерна, отличающиеся от кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности металлического листа, имеющего объемноцентрированную кубическую структуру, деформируются приоритетным образом, и таким образом формируются выступы и углубления. Поэтому авторы настоящего изобретения сфокусировались на доле площади и среднем размере кристаллических зерен, отличающихся от кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности металлического листа. В результате авторы настоящего изобретения обнаружили, что возможно получить формованный продукт, обладающий превосходными характеристиками в части дизайна, путем управления долей площади таких кристаллических зерен так, чтобы подавить формирование выступов и углублений, предотвращая тем самым аномальный рост зерен.

[0010]

Суть настоящего изобретения заключается в следующем.

[0011]

<1>

Способ производства формованного продукта, включающий в себя:

обработку металлического листа, имеющего объемноцентрированную кубическую структуру и поверхность, которая удовлетворяет любому из следующих условий (a) или (b); и

формовку этого металлического листа, вызывающую деформацию плоского растяжения и двухосную деформацию растяжения и позволяя по меньшей мере части этого металлического листа иметь коэффициент уменьшения толщины листа от 10% до 30%:

(a) доля площади кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности металлического листа, составляет от 0,20 до 0,35;

(b) доля площади кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности металлического листа, составляет 0,45 или меньше, а средний размер кристаллического зерна составляет 15 мкм или меньше.

<2>

Способ производства формованного продукта, включающий в себя:

обработку металлического листа, имеющего объемноцентрированную кубическую структуру и поверхность, которая удовлетворяет любому из следующих условий (A) или (B); и

формовку этого металлического листа, вызывающую деформацию плоского растяжения, или деформацию плоского растяжения и двухосную деформацию растяжения и позволяя по меньшей мере части этого металлического листа иметь коэффициент уменьшения толщины листа от 10% до 30%:

(A) доля площади кристаллических зерен, отличающихся от кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности металлического листа, составляет от 0,25 до 0,55;

(B) доля площади кристаллических зерен, отличающихся от кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности металлического листа, составляет 0,55 или меньше, а средний размер его кристаллического зерна составляет 15 мкм или меньше.

<3>

Способ производства формованного продукта в соответствии с пунктом <1> или <2>, в котором металлический лист является стальным листом.

<4>

Способ производства формованного продукта в соответствии с любым из пунктов <1> - <3>, в котором металлический лист является стальным листом на основе феррита, имеющим долю феррита в металлической структуре 50% или больше.

<5>

Формованный продукт из металлического листа, содержащего объемноцентрированную кубическую структуру, в котором:

форма формованного продукта получается в результате деформации плоского растяжения и двухосной деформации растяжения;

максимальная толщина D1 листа и минимальная толщина D2 листа формованного продукта удовлетворяют формуле 10≤(D1-D2)/D1×100≤30; и

поверхность формованного продукта удовлетворяет любому из следующих условий (c) или (d):

(с) доля площади кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности формованного продукта, составляет от 0,20 до 0,35;

(d) доля площади кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности формованного продукта, составляет 0,45 или меньше, а средний размер его кристаллического зерна составляет 15 мкм или меньше.

<6>

Формованный продукт из металлического листа, содержащего объемноцентрированную кубическую структуру, в котором:

форма формованного продукта получается в результате деформации плоского растяжения, или деформации плоского растяжения и двухосной деформации растяжения;

максимальная толщина D1 листа и минимальная толщина D2 листа формованного продукта удовлетворяют формуле 10≤(D1-D2)/D1×100≤30; и

поверхность формованного продукта удовлетворяет любому из следующих условий (C) или (D):

(С) доля площади кристаллических зерен, отличающихся от кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности формованного продукта, составляет от 0,25 до 0,55;

(D) доля площади кристаллических зерен, отличающихся от кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности формованного продукта, составляет 0,55 или меньше, а средний размер кристаллического зерна составляет 15 мкм или меньше.

<7>

Формованный продукт в соответствии с пунктом <5> или <6>, в котором металлический лист является стальным листом.

<8>

Формованный продукт в соответствии с любым из пунктов <5> - <7>, в котором металлический лист является стальным листом на основе феррита, имеющим долю феррита в металлической структуре 50% или больше.

<9>

Формованный продукт из металлического листа, содержащего объемноцентрированную кубическую структуру, в котором:

форма формованного продукта получается в результате деформации плоского растяжения и двухосной деформации растяжения;

максимальная твердость H1 и минимальная твердость H2 формованного продукта удовлетворяют формуле 15≤(H1-H2)/H1×100≤40; и

поверхность формованного продукта удовлетворяет любому из следующих условий (c) или (d):

(с) доля площади кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности формованного продукта, составляет от 0,20 до 0,35;

(d) доля площади кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности формованного продукта, составляет 0,45 или меньше, а средний размер его кристаллического зерна составляет 15 мкм или меньше.

<10>

Формованный продукт из металлического листа, содержащего объемноцентрированную кубическую структуру, в котором:

форма формованного продукта получается в результате деформации плоского растяжения, или деформации плоского растяжения и двухосной деформации растяжения;

максимальная твердость H1 и минимальная твердость H2 формованного продукта удовлетворяют формуле 15≤(H1-H2)/H1×100≤40; и

поверхность формованного продукта удовлетворяет любому из следующих условий (C) или (D):

(С) доля площади кристаллических зерен, отличающихся от кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности формованного продукта, составляет от 0,25 до 0,55;

(D) доля площади кристаллических зерен, отличающихся от кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности формованного продукта, составляет 0,55 или меньше, а средний размер его кристаллического зерна составляет 15 мкм или меньше.

<11>

Формованный продукт в соответствии с пунктом <9> или <10>, в котором металлический лист является стальным листом.

<12>

Формованный продукт в соответствии с любым из пунктов <9> - <11>, в котором металлический лист является стальным листом, имеющим долю феррита в металлической структуре 50% или больше.

ЭФФЕКТ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0012]

В соответствии с одним аспектом настоящего изобретения возможно обеспечить способ производства формованного продукта, с помощью которого формованный продукт, обладающий превосходными характеристиками в части дизайна, благодаря предотвращению аномального роста зерна, может быть получен даже при обработке металлического листа, имеющего объемноцентрированную кубическую структуру, а также при формовке металлического листа, создающей деформацию плоского растяжения, или деформацию плоского растяжения и двухосную деформацию растяжения и позволяя по меньшей мере части металлического листа иметь коэффициент уменьшения толщины листа от 10% до 30%.

В соответствии с другим аспектом настоящего изобретения возможно обеспечить формованный продукт, обладающий превосходными характеристиками в части дизайна благодаря предотвращению аномального роста зерна, даже когда формованный продукт является формованным продуктом из металлического листа, включающего объемноцентрированную кубическую структуру, в котором форма формованного продукта получается в результате деформации плоского растяжения, или деформации плоского растяжения и двухосной деформации растяжения, в котором максимальная толщина D1 листа и минимальная толщина D2 листа формованного продукта удовлетворяют формуле 10≤(D1-D2)/D1×100≤30, или максимальная твердость H1 и минимальная твердость H2 формованного продукта удовлетворяют формуле 15≤(H1-H2)/H1×100≤40.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013]

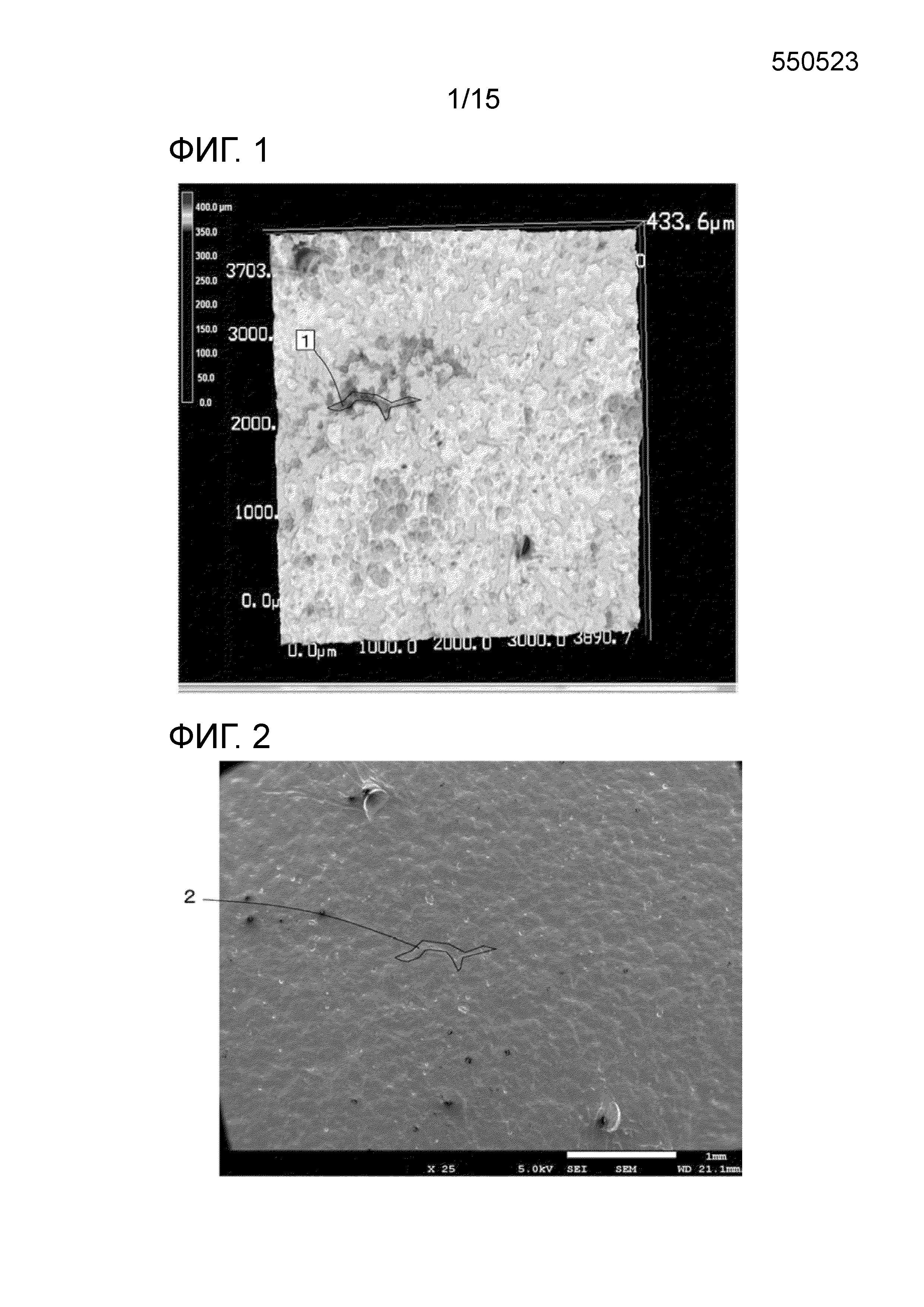

Фиг. 1 представляет собой полученное с помощью SEM изображение поверхности металлического листа, проверенного тестом рельефной формовки.

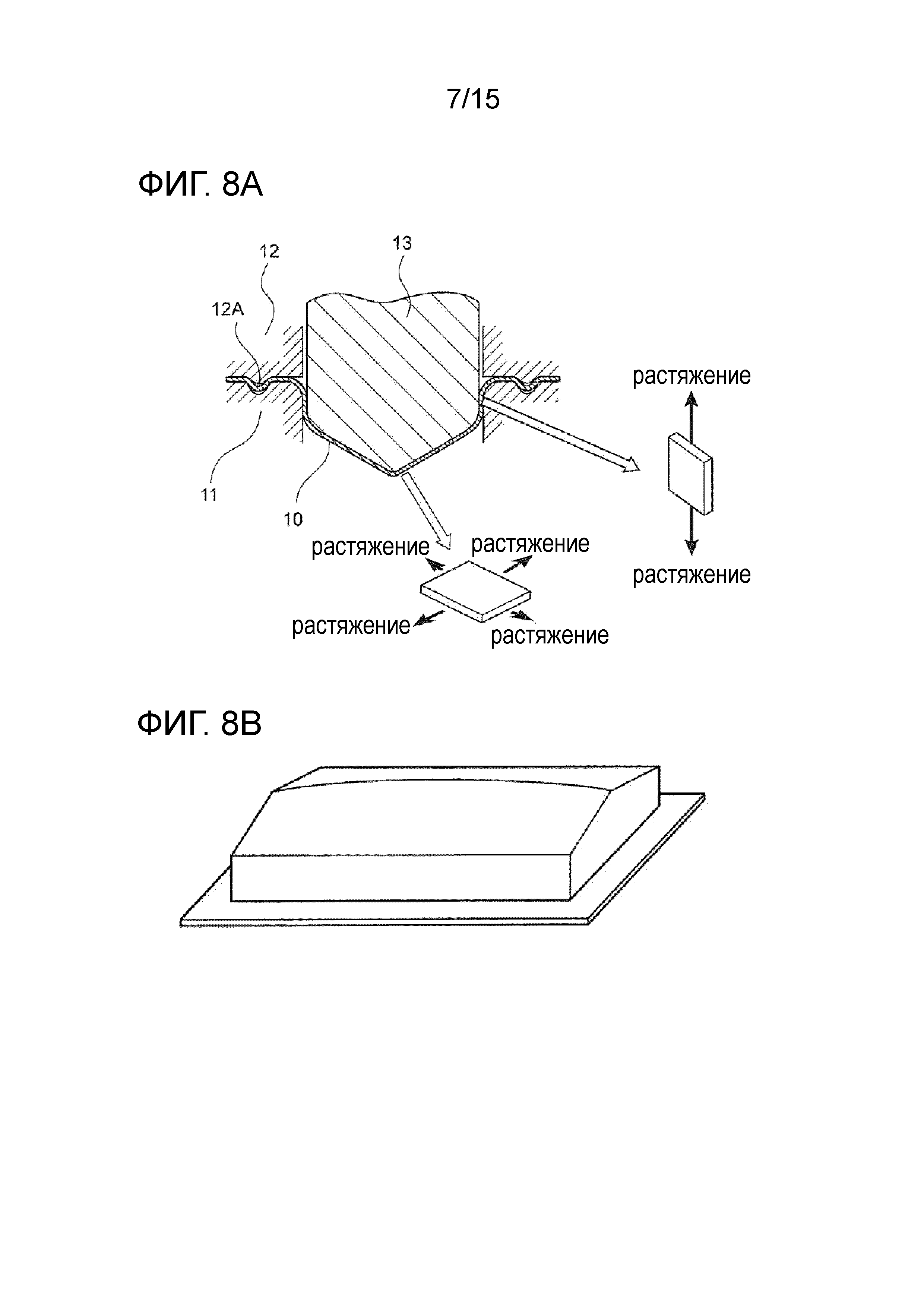

Фиг. 2 представляет собой полученное с помощью SEM изображение поверхности металлического листа после дополнительной электрополировки после теста рельефной формовки.

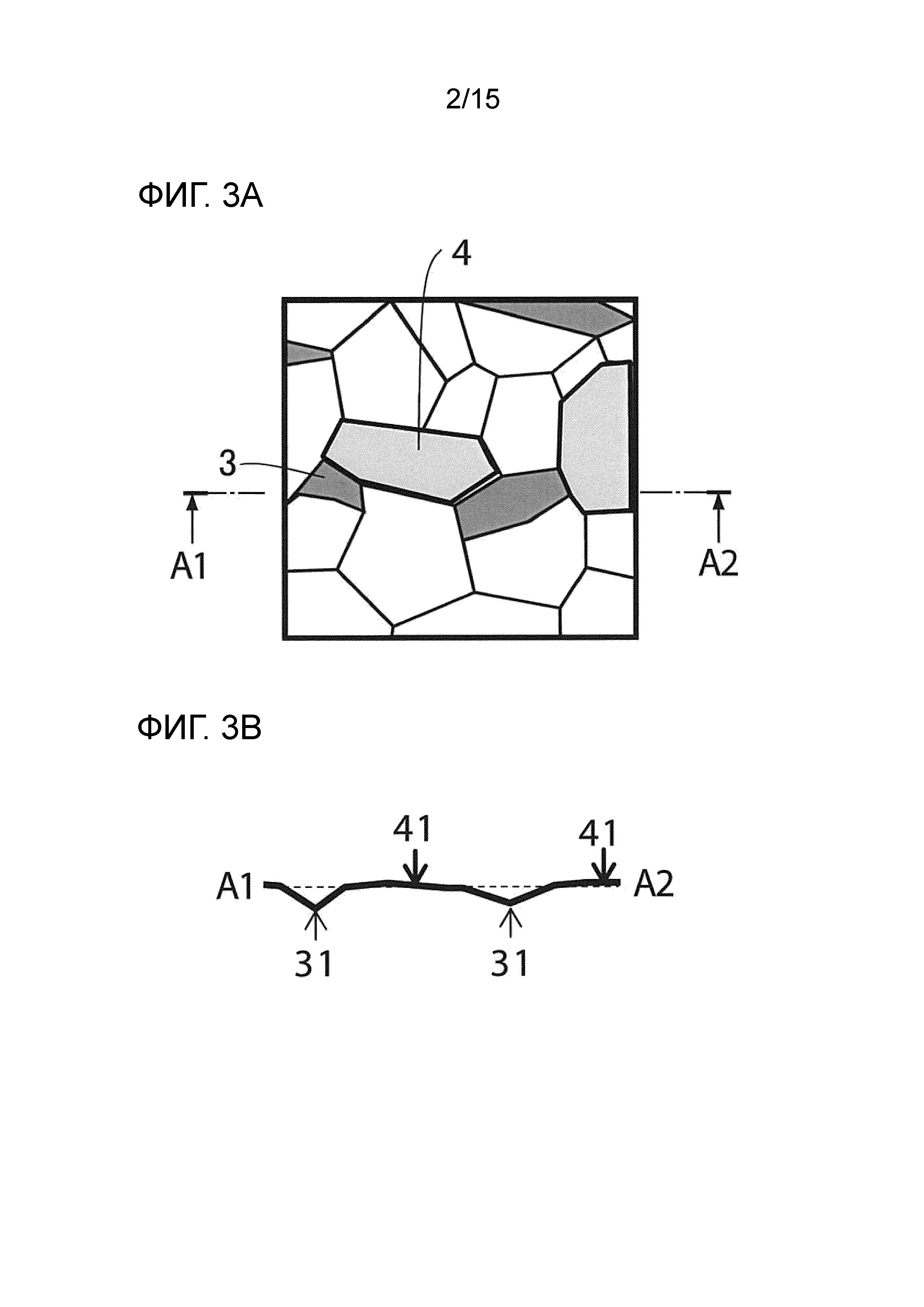

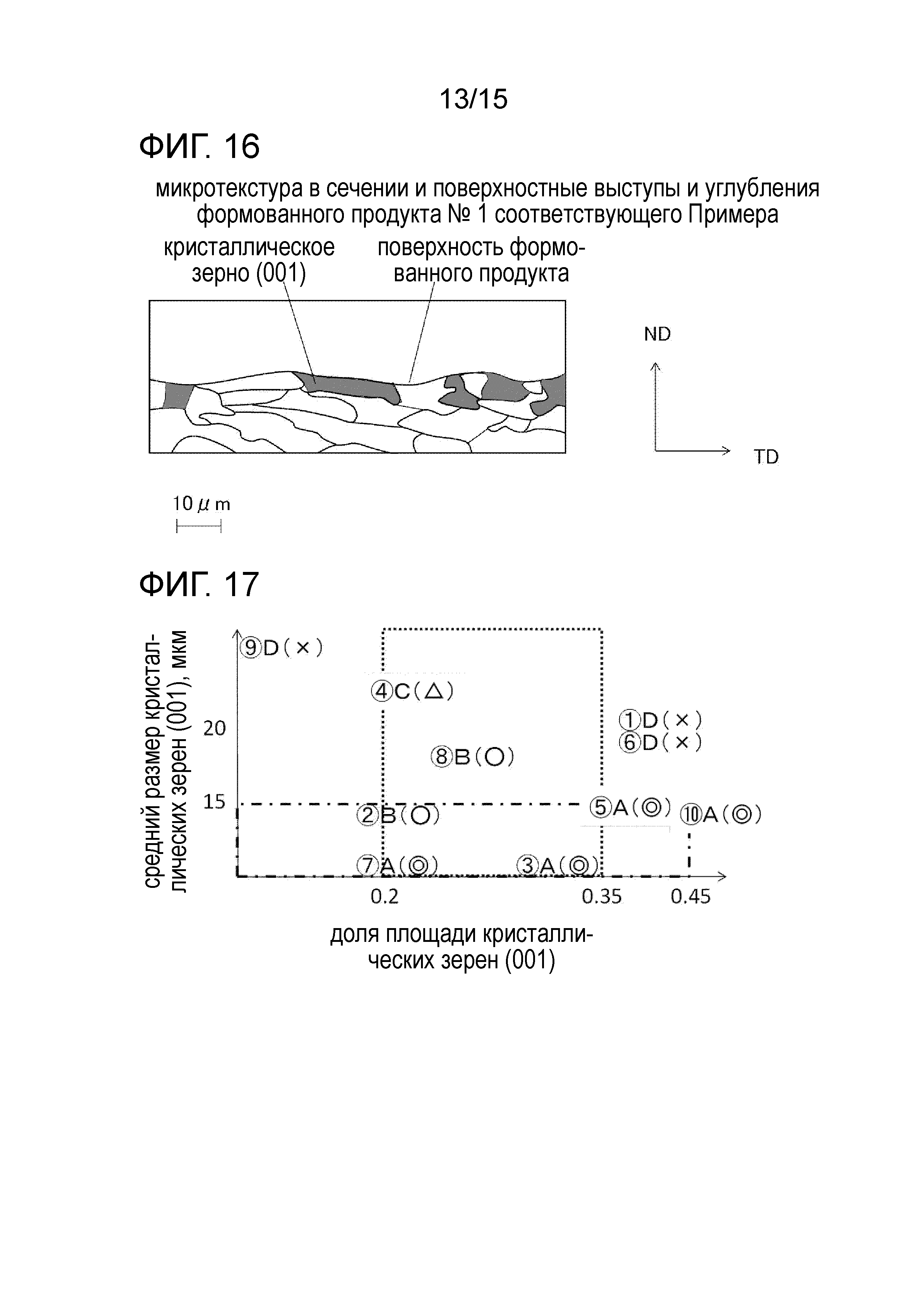

Фиг. 3A схематично иллюстрирует анализ поверхности металлического листа, в котором формирование выступов и углублений менее очевидно после теста рельефной формовки способом EBSD.

Фиг. 3B схематично иллюстрирует выступы и углубления на поверхности металлического листа в поперечном сечении A1-A2, показанном на Фиг. 3A.

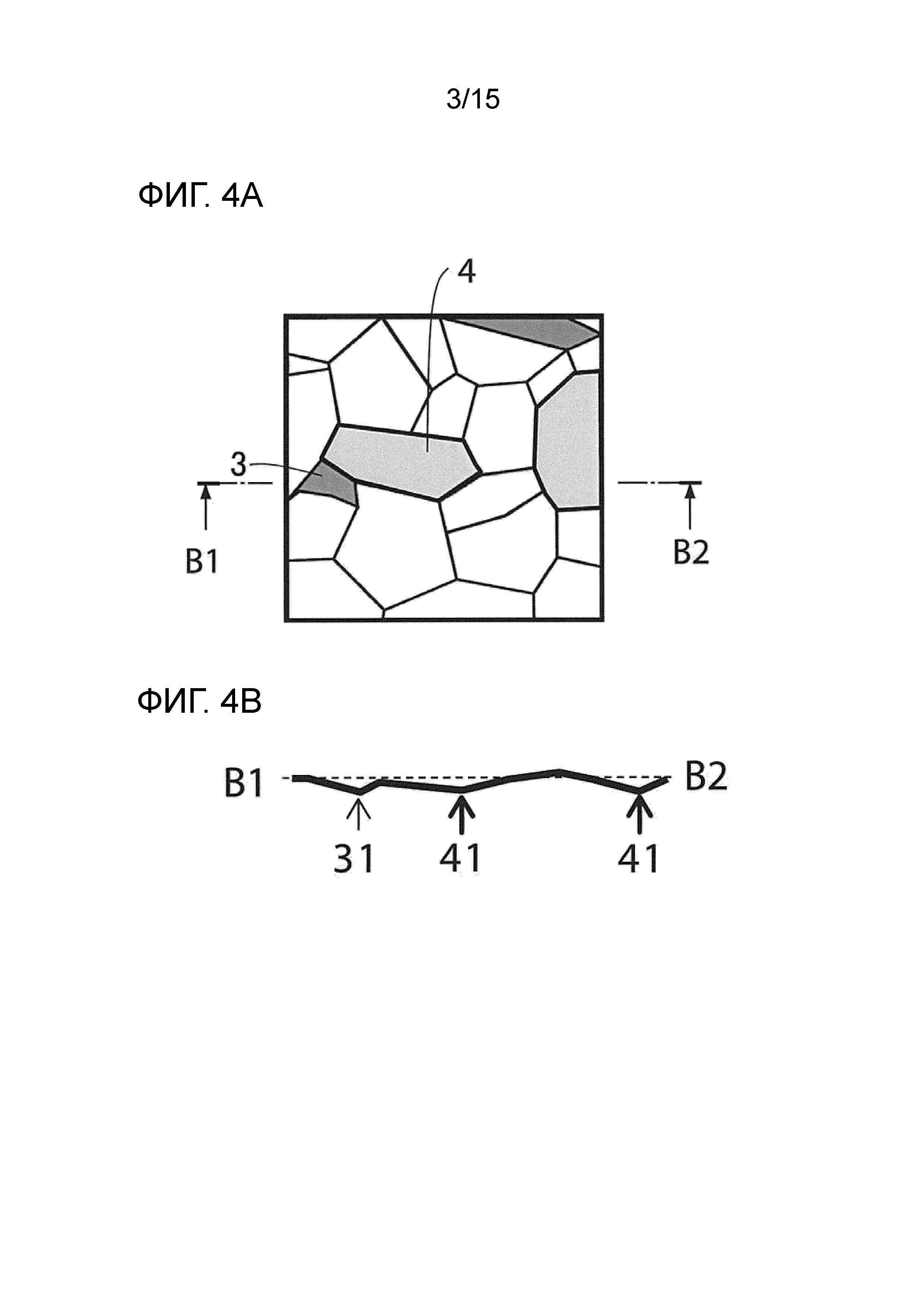

Фиг. 4A схематично иллюстрирует анализ поверхности металлического листа, в котором формирование выступов и углублений более очевидно после теста рельефной формовки способом EBSD.

Фиг. 4B схематично иллюстрирует выступы и углубления на поверхности металлического листа в поперечном сечении B1-B2, показанном на Фиг. 4A.

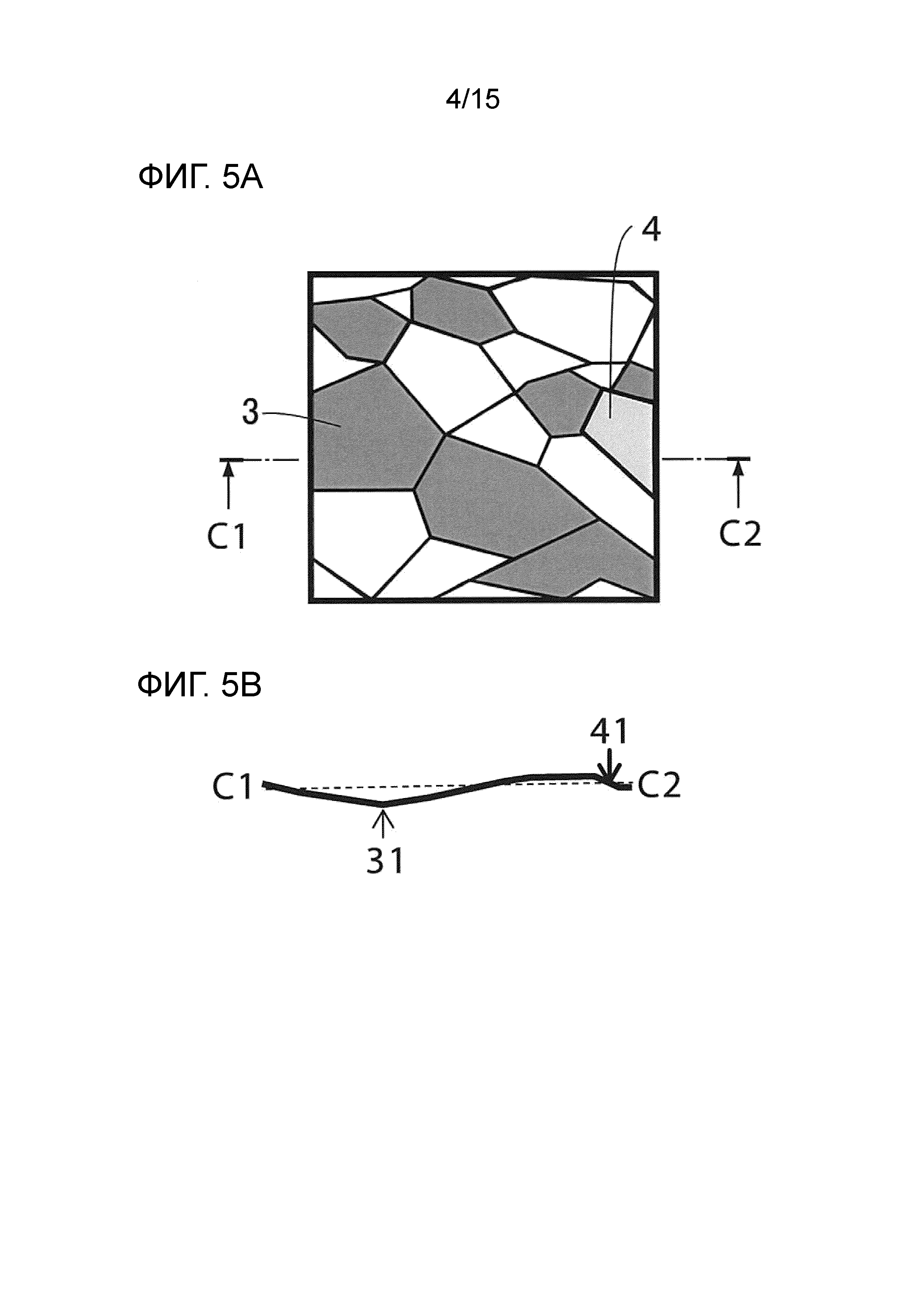

Фиг. 5A схематично иллюстрирует анализ поверхности металлического листа, в котором формирование выступов и углублений более очевидно после теста рельефной формовки способом EBSD.

Фиг. 5B схематично иллюстрирует выступы и углубления на поверхности металлического листа в сечении C1-C2, показанном на Фиг. 5A.

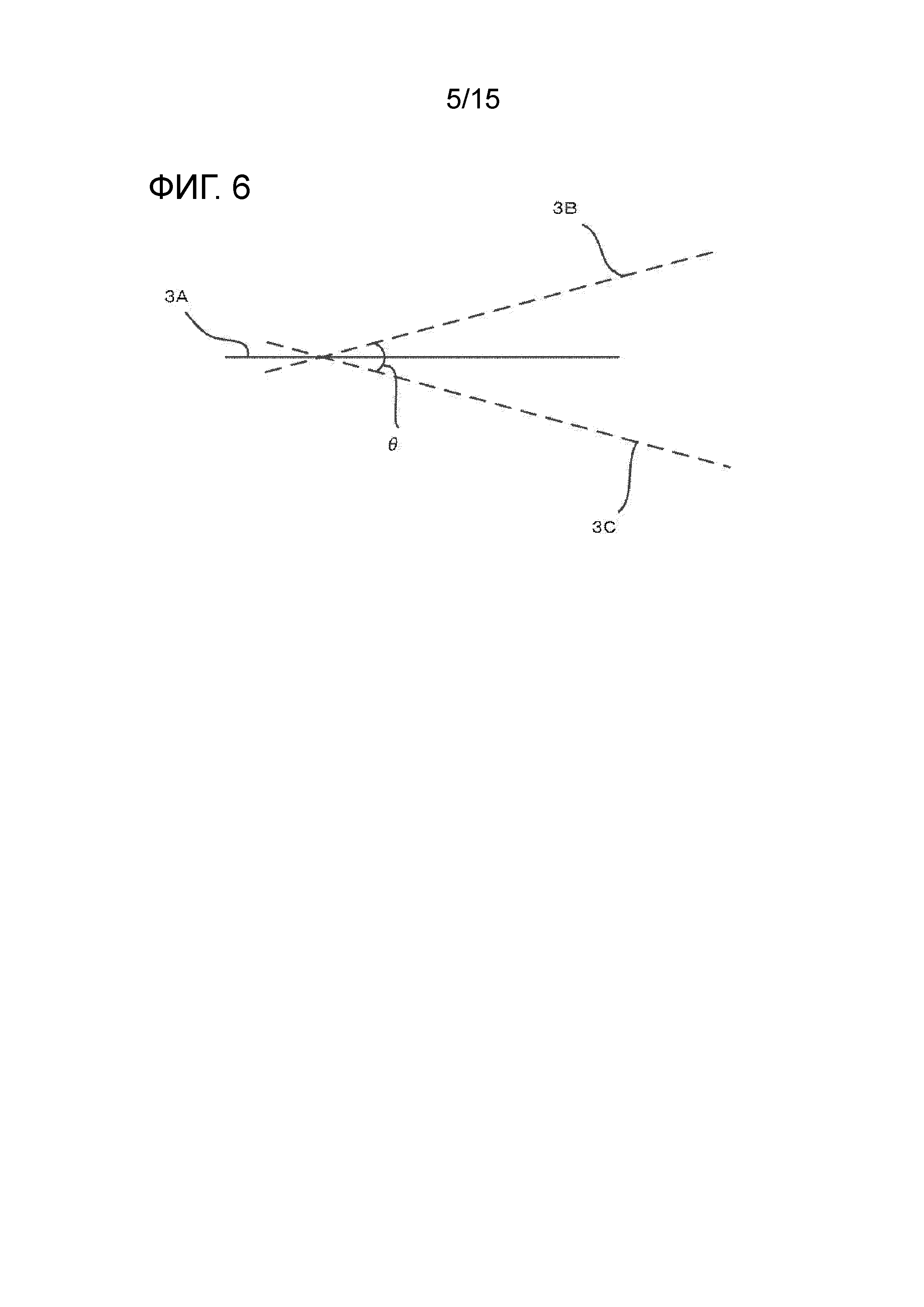

Фиг. 6 схематично объясняет определение выражения «кристаллические зерна, имеющие кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности металлического листа».

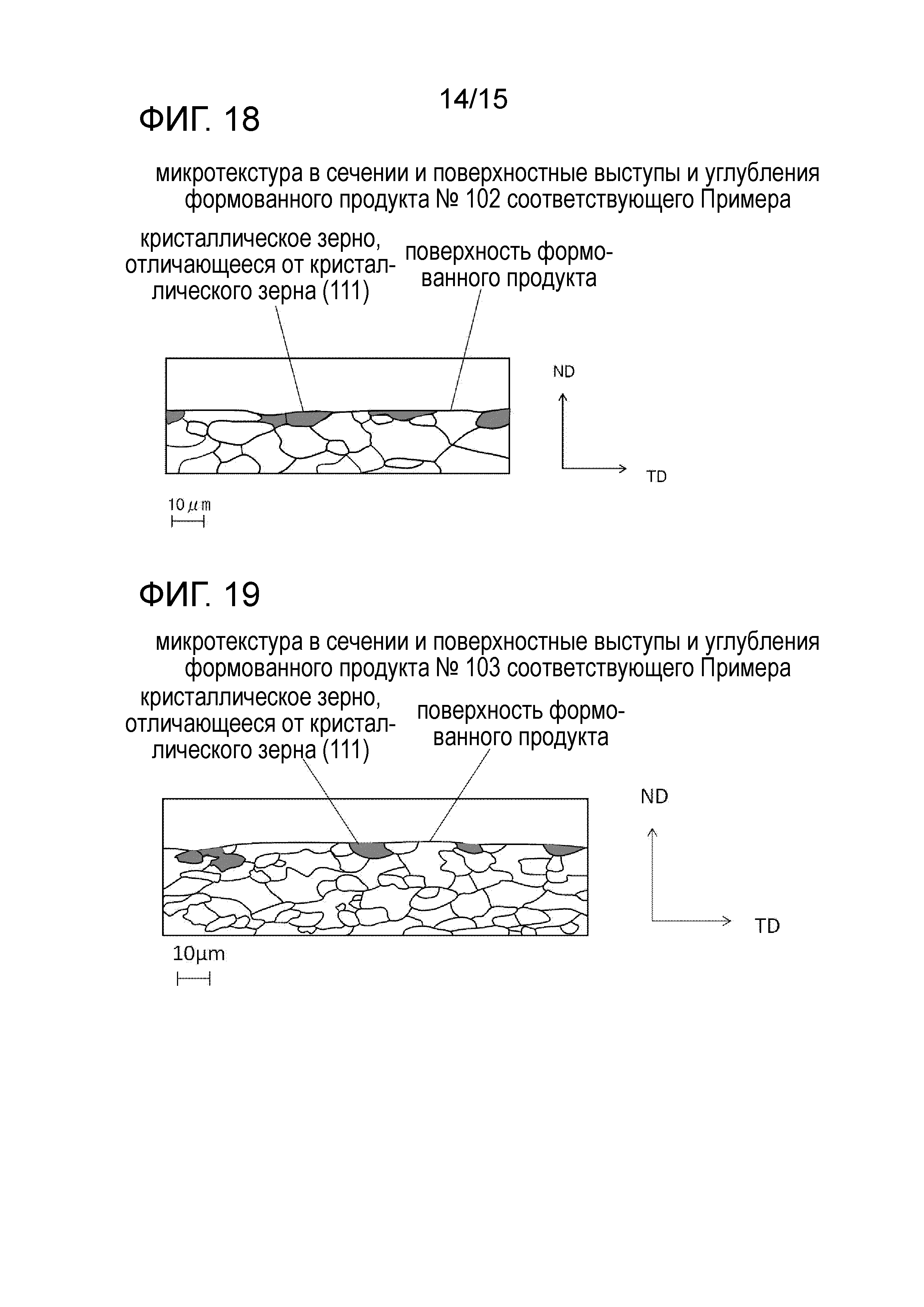

Фиг. 7A схематично иллюстрирует один пример консольной формовки.

Фиг. 7B схематично иллюстрирует один пример формованного продукта, полученного с помощью консольной формовки, проиллюстрированной на Фиг. 7A.

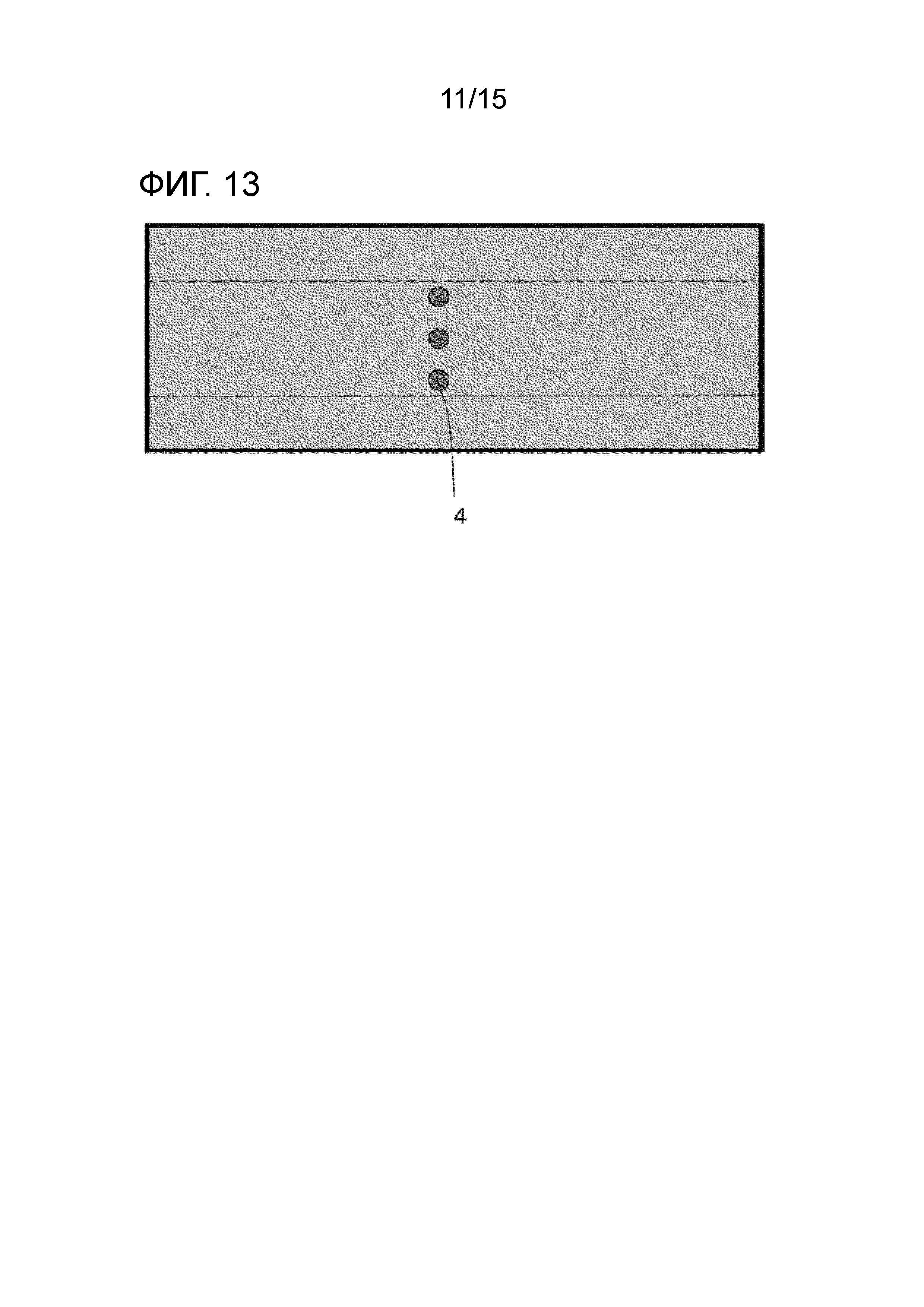

Фиг. 8A схематично иллюстрирует один пример вытягивающей консольной формовки.

Фиг. 8B схематично иллюстрирует один пример формованного продукта, полученного с помощью вытягивающей консольной формовки, проиллюстрированной на Фиг. 8A.

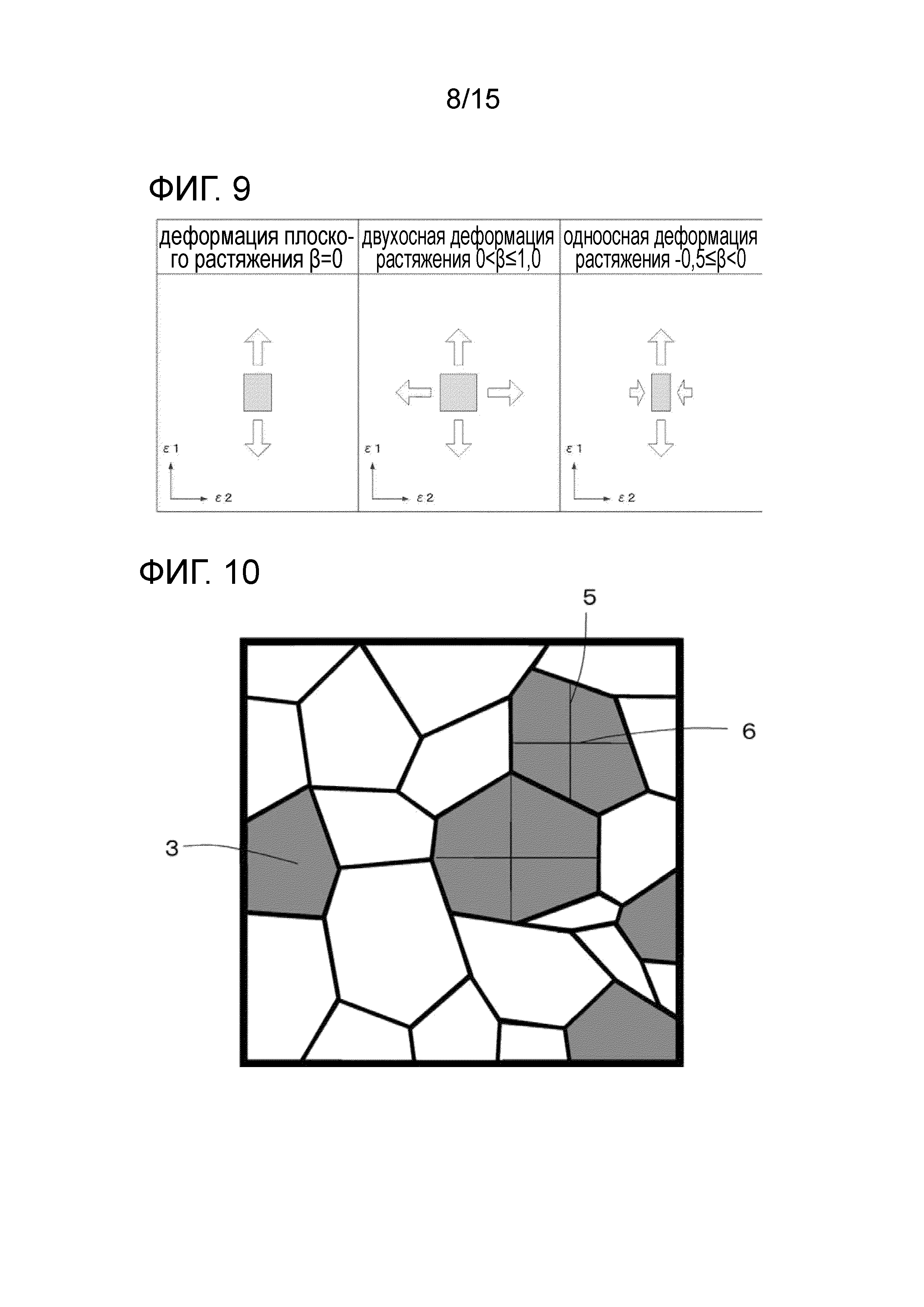

Фиг. 9 схематично объясняет деформацию плоского растяжения, двухосную деформацию растяжения и одноосную деформацию растяжения.

Фиг. 10 схематично иллюстрирует способ вычисления среднего размера кристаллических зерен (001) на основе результатов анализа по способу EBSD.

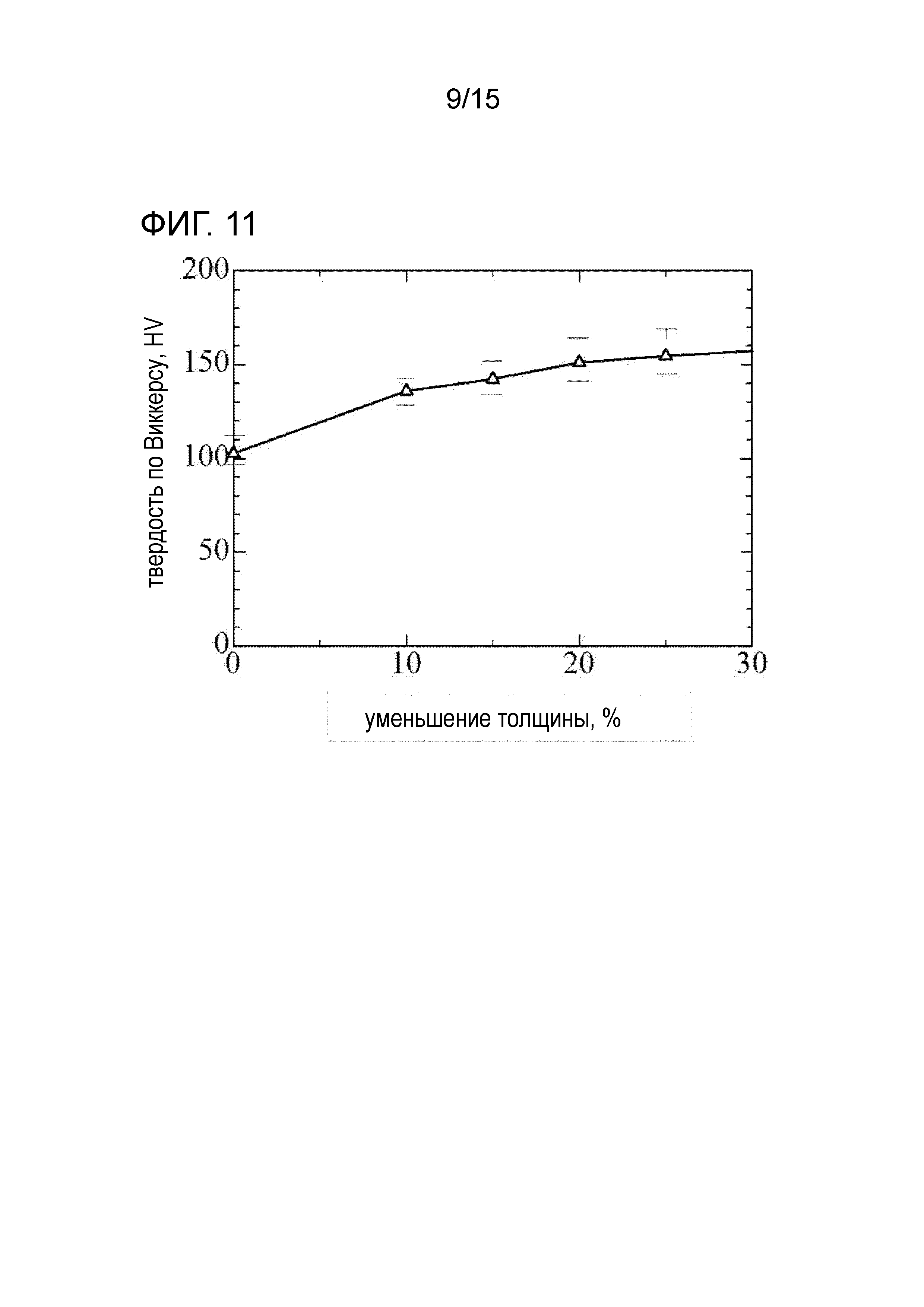

Фиг. 11 представляет собой график, показывающий соотношение между коэффициентом уменьшения толщины листа и твердостью в нагартованном состоянии для формовки.

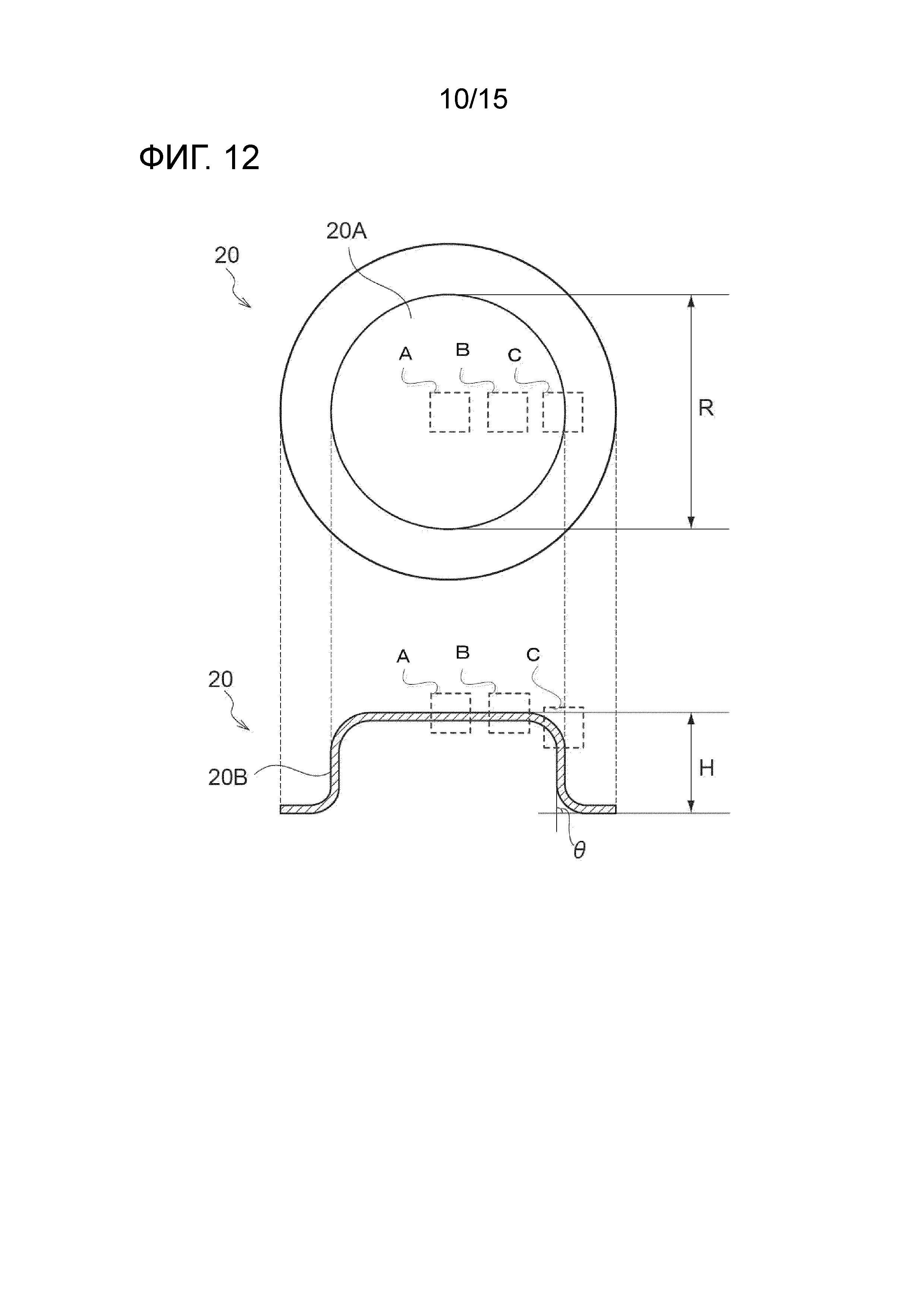

Фиг. 12 схематично объясняет формованный продукт, произведенный в Примерах.

Фиг. 13 схематично иллюстрирует вид стального листа сверху.

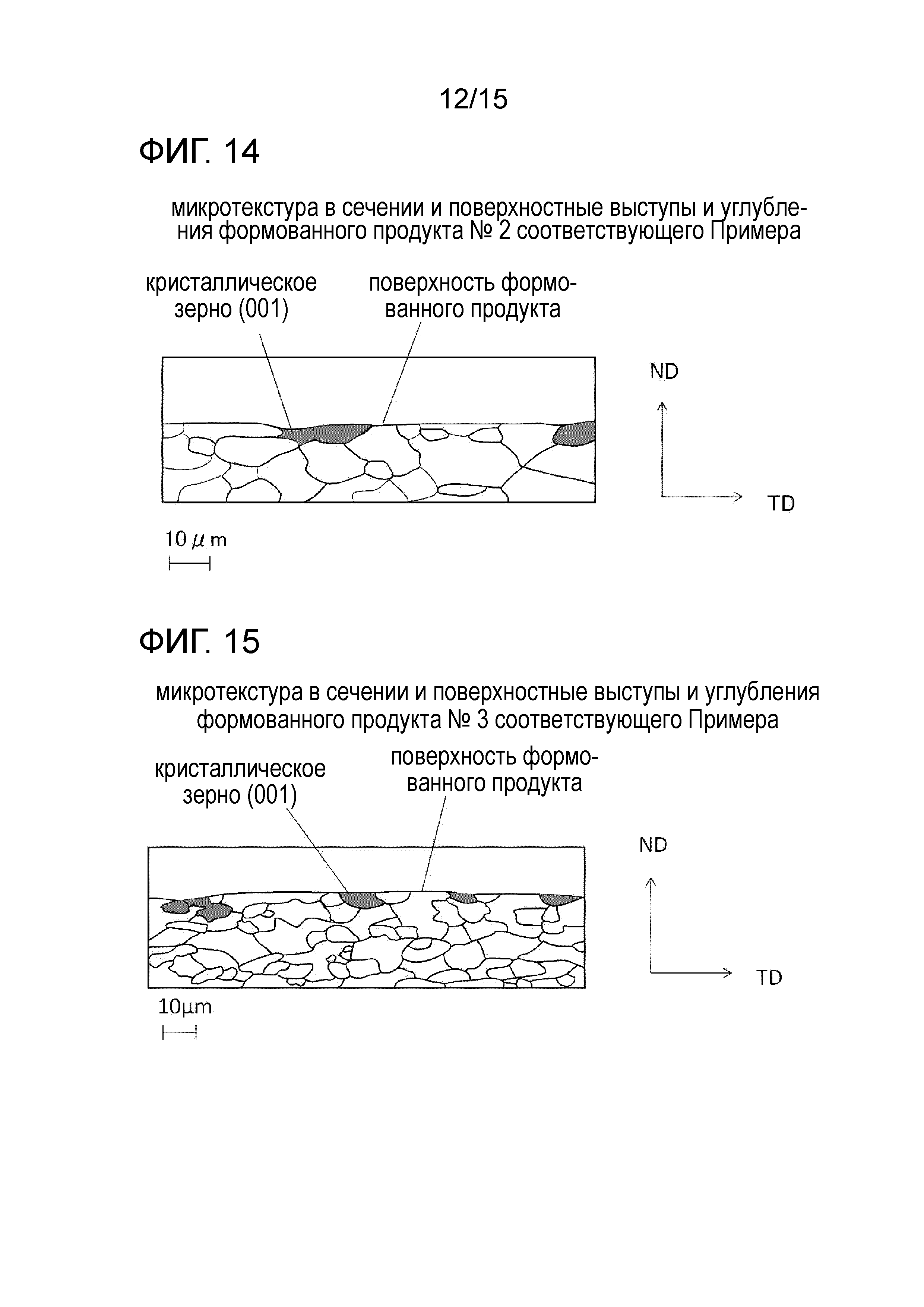

Фиг. 14 схематично иллюстрирует микротекстуру в сечении формованного продукта №2 соответствующего Примера и его поверхностные выступы и углубления.

Фиг. 15 схематично иллюстрирует микротекстуру в сечении формованного продукта №3 соответствующего Примера и его поверхностные выступы и углубления.

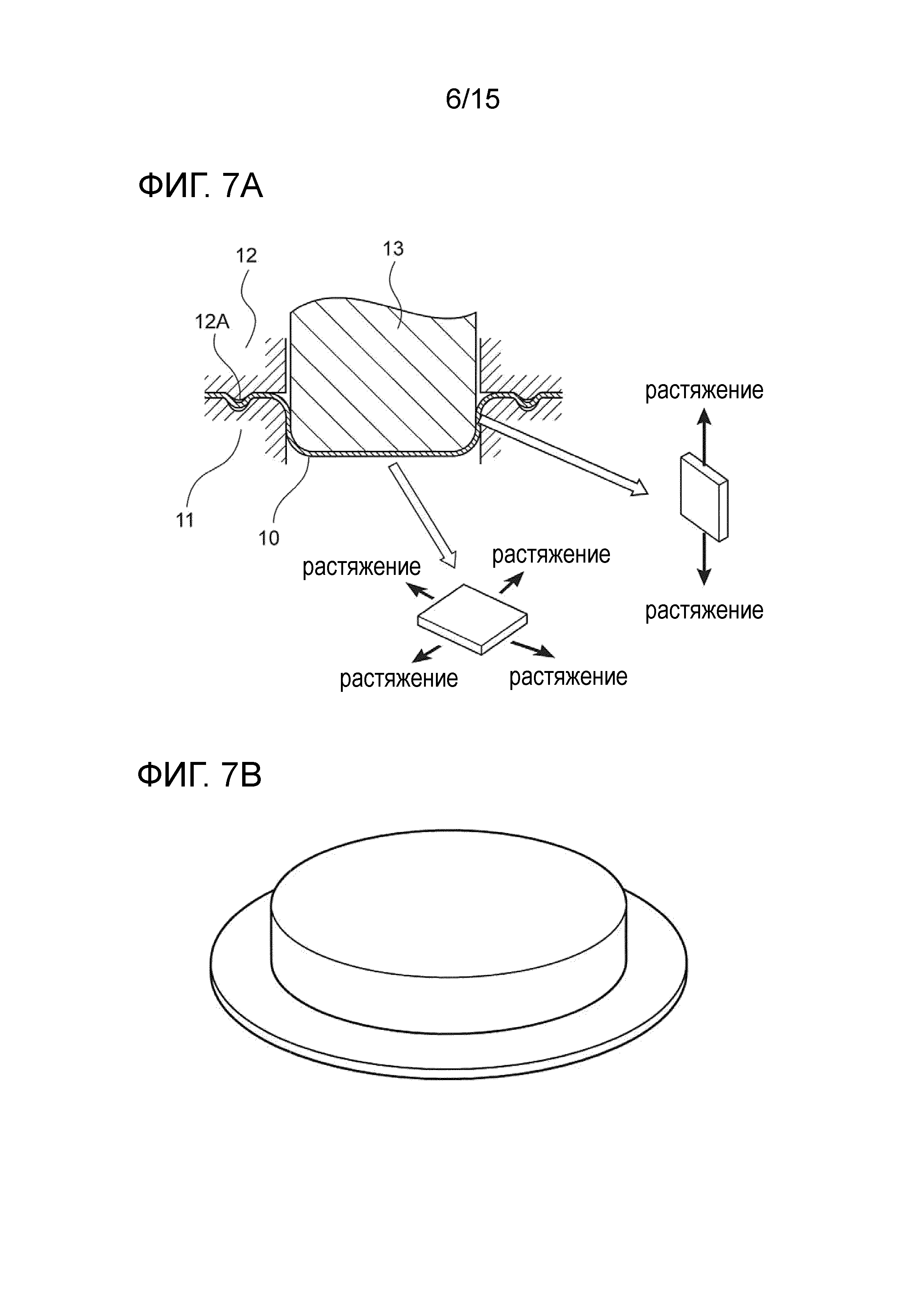

Фиг. 16 схематично иллюстрирует микротекстуру в сечении формованного продукта №1 соответствующего Сравнительного примера и его поверхностные выступы и углубления.

Фиг. 17 иллюстрирует результаты визуальной оценки и соотношение между средним размером кристаллических зерен и долей поверхности кристаллических зерен (001) для формованного продукта, полученного в первом Примере.

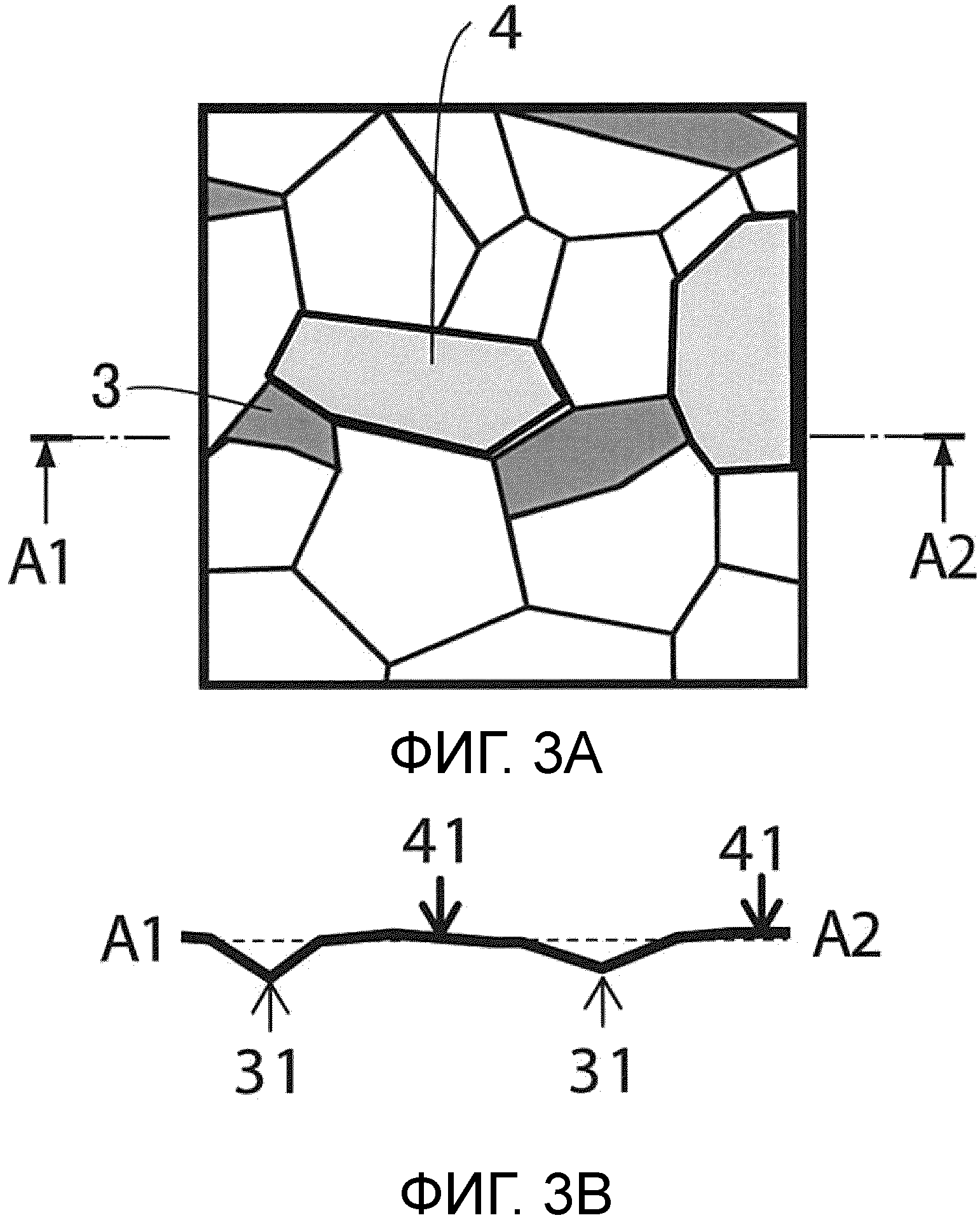

Фиг. 18 схематично иллюстрирует микротекстуру в сечении формованного продукта №102 соответствующего Примера и его поверхностные выступы и углубления.

Фиг. 19 схематично иллюстрирует микротекстуру в сечении формованного продукта №103 соответствующего Примера и его поверхностные выступы и углубления.

Фиг. 20 схематично иллюстрирует микротекстуру в сечении формованного продукта №101 соответствующего Сравнительного примера и его поверхностные выступы и углубления.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0014]

Далее подробно описываются некоторые аспекты настоящего изобретения со ссылкой на чертежи. Одинаковые ссылочные цифры обозначают одинаковые или соответствующие части, и их описание не будет повторяться.

[0015]

(Способ производства формованного продукта)

Авторы настоящего изобретения выполнили различные исследования металлической структуры металлических листов, подвергаемых формовке. В результате были получены следующие закономерности.

[0016]

(1) В металлическом листе, имеющем объемноцентрированную кубическую структуру, плоскость (001) является более восприимчивой к напряжению благодаря равноосной двухосевой деформации растяжения и неравноосной двухосевой деформации растяжения, подобно равноосной двухосевой деформации растяжения, чем плоскость (111).

В дополнение к этому, плоскость (101) является более восприимчивой к напряжению благодаря равноосной двухосевой деформации растяжения и неравноосной двухосевой деформации растяжения, подобной равноосной деформации растяжения, чем плоскость (111). Следовательно, в том случае, когда формовка металлического листа, такая как формовка с глубокой вытяжкой или консольная формовка, которая вызывает деформацию плоского растяжения и двухосную деформацию растяжения, проводится с большим количеством механической обработки (таким количеством механической обработки, которое приводит к коэффициенту уменьшения толщины листа от 10% до 30% по меньшей мере для части металлического листа), деформация концентрируется в кристаллических зернах, имеющих кристаллическую ориентацию 15° относительно плоскости (001), параллельной к поверхности металлического листа.

[0017]

(2) Деформация, сконцентрированная в кристаллических зернах, имеющих кристаллическую ориентацию 15° относительно плоскости (001), параллельной к поверхности металлического листа, вызывает модификацию поверхности металлического листа, которая приводит к ухудшению текстуры поверхности (то есть к аномальному росту зерна).

[0018]

(3) Когда выступы и углубления, образующиеся на поверхности металлического листа, соединяются, это дополнительно ускоряет ухудшение текстуры поверхности (то есть очевидный аномальный рост зерна).

[0019]

(4) Даже в том случае, когда имеется слишком мало кристаллических зерен, имеющих кристаллическую ориентацию 15° относительно плоскости (001), параллельной к поверхности металлического листа, локализованная деформация происходит распределенным образом в кристаллических зернах, имеющих кристаллическую ориентацию приблизительно 15° относительно плоскости (001), параллельной к поверхности металлического листа (например, в кристаллических зернах, имеющих кристаллическую ориентацию от более чем 15° до 30° относительно плоскости (001)).

Это вызывает образование выступов и углублений на поверхности металлического листа.

[0020]

Фиг. 1 представляет собой полученное с помощью сканирующего электронного микроскопа (SEM) изображение поверхности металлического листа, проверенного тестом рельефной формовки. Фиг. 2 представляет собой полученное с помощью SEM изображение поверхности металлического листа после дополнительной электрополировки после теста рельефной формовки. Как на Фиг. 1, так и на Фиг. 2 точка наблюдения является вершиной металлического листа, который раздается для того, чтобы сформировать форму горки в результате теста рельефной формовки. Когда металлический лист был исследован с помощью теста рельефной формовки со ссылкой на Фиг. 1 и 2, наблюдались углубления 1 и 2, имеющие размер от приблизительно 10 до 20 мкм.

[0021]

Другими словами, консольная формовка металлического листа заставляет напряжение концентрироваться в некоторой точке металлического листа. В месте концентрации напряжения на поверхности металлического листа формируются выступы и углубления. В дополнение к этому, образовавшиеся выступы и углубления соединяются, тем самым дополнительно увеличивая образующиеся выступы и углубления. Таким образом, выступы и углубления вызывают аномальный рост зерна.

[0022]

Каждая из Фиг. 3A-5A схематично иллюстрирует анализ поверхности металлического листа после теста рельефной формовки с помощью способа дифракции обратно-рассеянных электронов (EBSD). Фиг. 3A схематично иллюстрирует металлический лист, на поверхности которого очевидного формирования выступов и углублений не произошло в том случае, когда высота вылета была установлена равной 40 мм для рельефной формовки (соответствующей формовке, которая позволяет по меньшей мере части металлического листа иметь коэффициент уменьшения толщины листа 25%). Каждая из Фиг. 4А и 5A схематично иллюстрирует металлический лист, на поверхности которого произошло очевидное формирование выступов и углублений в том случае, когда высота вылета была установлена равной 40 мм для рельефной формовки (соответствующей формовке, которая позволяет по меньшей мере части металлического листа иметь коэффициент уменьшения толщины листа 25%).

[0023]

Фиг. 3B-5B схематично иллюстрируют выступы и углубления поверхности металлического листа в поперечном сечении для каждой из Фиг. 3A-5A.

Другими словами, Фиг. 3B схематично иллюстрирует поперечное сечение выступов и углублений на поверхности металлического листа, на которой не произошло очевидного формирования выступов и углублений. Каждая из Фиг. 4B и 5B схематично иллюстрирует металлический лист, на поверхности которого произошло очевидное формирование выступов и углублений.

[0024]

Среди кристаллических зерен на Фиг. 3A-5A каждое темно-серое кристаллическое зерно 3 является кристаллическим зерном, имеющим кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности металлического листа. Такое кристаллическое зерно в дальнейшем также упоминается как «кристаллическое зерно (001)». Среди кристаллических зерен на Фиг. 3A-5A каждое светло-серое кристаллическое зерно 4 является кристаллическим зерном, имеющим кристаллическую ориентацию приблизительно 15° относительно плоскости (001), параллельной к поверхности металлического листа (например, кристаллическим зерном, имеющим кристаллическую ориентацию от более чем 15° до 20° относительно плоскости (001)). Такое кристаллическое зерно в дальнейшем также упоминается как «кристаллическое зерно, смежное с зерном (001)». Ссылочная цифра 31 на Фиг. 3B-5B обозначает поверхность металлического листа, на котором существуют кристаллические зерна (001) 3. В дополнение к этому, ссылочная цифра 41 обозначает поверхность металлического листа, на котором существуют кристаллические зерна 4, смежные с зерном (001).

[0025]

Было найдено, что доля площади кристаллических зерен (001) 3 составляет от 0,20 до 0,35 на поверхности металлического листа, на котором не произошло очевидного формирования выступов и углублений (см. Фиг. 3A и 3B).

[0026]

Было найдено, что доля площади кристаллических зерен (001) 3 составляет меньше чем 0,20 или больше чем 0,35 на поверхности металлического листа, на котором произошло очевидное формирование выступов и углублений (см. Фиг. 4A и 5A и Фиг. 4B и Фиг. 5B).

[0027]

Причина этого заключается в том, что деформация концентрируется в кристаллических зернах (001) 3 при консольной формовке. Деформация, сконцентрированная в кристаллических зернах (001) 3, вызывает формирование выступов и углублений на поверхности металлического листа. Кроме того, когда доля площади кристаллических зерен (001) 3 является высокой, вероятность того, что кристаллические зерна (001) 3 находятся в контакте друг с другом, увеличивается, что облегчает соединение сформированных выступов и углублений друг с другом. В то же время, когда доля площади кристаллических зерен (001) 3 является чрезмерно низкой, локализованная деформация кристаллических зерен 4, смежных с зерном (001), происходит распределенным образом, что позволяет выступам и углублениям формироваться на поверхности металлического листа.

[0028]

В частности, в том случае, когда доля площади кристаллических зерен (001) 3 находится в подходящем диапазоне, локализованная деформация кристаллических зерен 4, смежных с зерном (001), не происходит распределенным образом на поверхности металлического листа. Это приводит к локализованной деформации одних только кристаллических зерен (001) 3. Соответственно, глубокие углубления формируются в той области, где существуют кристаллические зерна (001) 3, в то время как формирование плоских частей обеспечивается в той области, где существуют другие кристаллические зерна (например, кристаллические зерна 4, смежные с зерном (001)) (см. Фиг. 3B). Это означает, что даже в том случае, когда формируются высокие выступы и глубокие углубления, формирование плоских частей может быть обеспечено при условии, что формируются глубокие и узкие углубления.

В то же время в том случае, когда доля площади кристаллических зерен (001) 3 является чрезмерно низкой, локализованная деформация кристаллических зерен 4, смежных с зерном (001), происходит распределенным образом на поверхности металлического листа. Это вызывает локализованную деформацию кристаллических зерен 4, смежных с зерном (001), а также кристаллических зерен (001) 3. Соответственно, область, в которой формируются поверхностные углубления, увеличивается, что приводит к относительному уменьшению плоских частей (см. Фиг. 4B).

В дополнение к этому, в том случае, когда доля площади кристаллических зерен (001) 3 является чрезмерно высокой, локализованная деформация кристаллических зерен (001) 3 происходит на поверхности металлического листа, и область, в которой формируются поверхностные углубления, увеличивается, что приводит к уменьшению плоских частей (Фиг. 5B).

[0029]

Это означает, что чрезмерно высокая или чрезмерно низкая доля площади кристаллических зерен (001) 3 вызывает формирование выступов и углублений на поверхности стального листа и облегчает соединение сформированных выступов и углублений друг с другом, и такое соединение вызывает дальнейшее формирование выступов и углублений.

[0030]

Поэтому авторы настоящего изобретения предположили, что в том случае, когда выполняется формовка, которая вызывает деформацию плоского растяжения и двухосную деформацию растяжения, возможно предотвратить формирование выступов и углублений на поверхности металлического листа путем задания доли кристаллических зерен (001) 3 внутри данного диапазона. Другими словами, возможно предотвратить аномальный рост зерна, который ухудшает внешний вид формованного продукта, путем предотвращения формирования выступов и углублений.

[0031]

В то же время, авторы настоящего изобретения предположили, что в том случае, когда доля кристаллических зерен (001) 3 является низкой, даже когда формирование выступов и углублений на поверхности металлического листа происходит во время обработки, выступы и углубления, сформировавшиеся на поверхности металлического листа, будут менее очевидными, и таким образом их формирование вряд ли будет распознано как аномальный рост зерна, который ухудшает внешний вид формованного продукта, при условии, что размеры кристаллических зерен (001) 3 будут в достаточной степени малыми.

[0032]

Первый способ производства формованного продукта по настоящему изобретению, который был завершен на основе вышеописанных закономерностей, является способом производства формованного продукта, который включает в себя обработку металлического листа, имеющего объемноцентрированную кубическую структуру и поверхность, которая удовлетворяет любому из следующих условий (a) или (b), а также формовку металлического листа, вызывающую деформацию плоского растяжения и двухосную деформацию растяжения и позволяя по меньшей мере части металлического листа иметь коэффициент уменьшения толщины листа от 10% до 30%:

(a) доля площади кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности металлического листа, составляет от 0,20 до 0,35;

(b) доля площади кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности металлического листа, составляет 0,45 или меньше, а средний размер его кристаллического зерна составляет 15 мкм или меньше.

[0033]

В соответствии с первым способом производства формованного продукта по настоящему изобретению формованный продукт, обладающий превосходными характеристиками в части дизайна, благодаря предотвращению аномального роста зерна, может быть получен даже при обработке металлического листа, имеющего объемноцентрированную кубическую структуру, путем формовки металлического листа, создающей деформацию плоского растяжения и двухосную деформацию растяжения и позволяющей по меньшей мере части металлического листа иметь коэффициент уменьшения толщины листа от 10% до 30%.

[0034]

Используемое в настоящем документе выражение «кристаллические зерна, имеющие кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности металлического листа», означает кристаллические зерна, имеющие кристаллическую ориентацию внутри диапазона от кристаллической ориентации 3B, которая образует острый угол 15° с плоскостью (001) 3A на одной поверхности металлического листа, до кристаллической ориентации 3C, которая образует острый угол 15° с плоскостью (001) 3A на другой поверхности металлического листа, как проиллюстрировано на Фиг. 6. Другими словами, такие кристаллические зерна являются кристаллическими зернами, имеющими кристаллическую ориентацию внутри диапазона угла θ между кристаллической ориентацией 3B и кристаллической ориентацией 3C.

[0035]

В то же время авторы настоящего изобретения дополнительно исследовали металлическую структуру металлического листа, подвергаемого формовке на основе вышеописанных наблюдений. Затем авторы настоящего изобретения исследовали соотношение между ориентацией кристаллических зерен и аномальным ростом зерна в формованном продукте в области деформации плоского растяжения и в области неравноосной двухосной деформации растяжения, аналогично области деформации плоского растяжения. В итоге авторы настоящего изобретения получили следующие результаты. В области равноосной двухосной деформации растяжения и в области неравноосной двухосной деформации растяжения, подобной области равноосной двухосной деформации растяжения, деформация концентрируется в кристаллических зернах (001) 3, что приводит к приоритетной деформации. В то же время в области деформации плоского растяжения и в области неравноосной двухосной деформации растяжения, подобной области деформации плоского растяжения, деформация концентрируется не только в кристаллических зернах (001) 3, но также и в кристаллических зернах, отличающихся от кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности металлического листа (в дальнейшем также называемых «кристаллические зерна (111)»), что приводит к приоритетной деформации.

[0036]

Другими словами, авторы настоящего изобретения рассмотрели следующее. В том случае, когда выполняется формовка, которая вызывает деформацию плоского растяжения, или деформацию плоского растяжения и двухосную деформацию растяжения, возможно предотвратить формирование выступов и углублений на поверхности металлического листа путем задания доли кристаллических зерен, отличающихся от кристаллических зерен (111), внутри данного диапазона. Другими словами, возможно предотвратить аномальный рост зерна, который ухудшает внешний вид формованного продукта, путем предотвращения формирования выступов и углублений.

[0037]

Кроме того, авторы настоящего изобретения рассмотрели следующее. В том случае, когда доля кристаллических зерен, отличающихся от кристаллических зерен (111), является низкой, даже когда формирование выступов и углублений на поверхности металлического листа происходит во время обработки, выступы и углубления, сформированные на поверхности металлического листа, будут менее очевидными, и таким образом их формирование вряд ли будет распознано как аномальный рост зерна, который ухудшает внешний вид формованного продукта, при условии, что размеры кристаллических зерен, отличающихся от кристаллических зерен (001) 3, будут в достаточной степени малыми.

[0038]

Второй способ производства формованного продукта по настоящему изобретению, который был завершен на основе вышеописанных закономерностей, является способом производства формованного продукта, который включает в себя обработку металлического листа, имеющего объемноцентрированную кубическую структуру и поверхность, которая удовлетворяет любому из следующих условий (A) или (B), а также формовку металлического листа, вызывающую деформацию плоского растяжения или деформацию плоского растяжения и двухосную деформацию растяжения и позволяя по меньшей мере части металлического листа иметь коэффициент уменьшения толщины листа от 10% до 30%:

(A) доля площади кристаллических зерен, отличающихся от кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности металлического листа, составляет от 0,25 до 0,55;

(B) доля площади кристаллических зерен, отличающихся от кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности металлического листа, составляет 0,55 или меньше, а средний размер кристаллического зерна составляет 15 мкм или меньше.

[0039]

В соответствии со вторым способом производства формованного продукта по настоящему изобретению формованный продукт, обладающий превосходными характеристиками в части дизайна благодаря предотвращению аномального роста зерна, может быть получен даже при обработке металлического листа, имеющего объемноцентрированную кубическую структуру, путем формовки металлического листа, создающей деформацию плоского растяжения или деформацию плоского растяжения и двухосную деформацию растяжения и позволяя по меньшей мере части металлического листа иметь коэффициент уменьшения толщины листа от 10% до 30%.

[0040]

Используемое в настоящем документе выражение «кристаллические зерна, имеющие кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности металлического листа», означает кристаллические зерна, имеющие кристаллическую ориентацию внутри диапазона от кристаллической ориентации, которая образует острый угол 15° с плоскостью (111) на одной поверхности металлического листа, до кристаллической ориентации, которая образует острый угол 15° с плоскостью (001) на другой поверхности металлического листа.

Другими словами, такие кристаллические зерна являются кристаллическими зернами, имеющими кристаллическую ориентацию внутри диапазона угла θ между этими двумя кристаллическими ориентациями.

[0041]

(Формовка)

Металлический лист обрабатывается формовкой, которая вызывает деформацию плоского растяжения, или деформацию плоского растяжения и двухосную деформацию растяжения. Примеры формовки включают в себя формовку глубокой вытяжкой, консольную формовку, вытягивающую консольную формовку и формовку изгибом. В частности, формовка является, например, способом обработки металлического листа 10 с помощью консольной формовки, как проиллюстрировано на Фиг. 7A. При такой формовке краевая часть металлического листа 10 зажимается между матрицей 11 и держателем 12, снабженным вытяжным буртиком 12A. Таким образом, вытяжной буртик 12A зацепляется за поверхность краевой части металлического листа 10 таким образом, чтобы металлический лист 10 находился в зафиксированном состоянии. Металлический лист 10 в таком состоянии прессуется пуансоном 13, имеющим плоскую верхнюю поверхность, и тем самым металлический лист 10 подвергается консольной формовке. Фиг. 7B иллюстрирует один пример формованного продукта, полученного с помощью консольной формовки, проиллюстрированной на Фиг. 7A. В случае консольной формовки, проиллюстрированной на Фиг. 7A, деформация плоского растяжения происходит, например, на металлическом листе 10, расположенном на боковой стороне пуансона 13 (соответствующей части боковой стороны формованного продукта). В то же время равноосная двухосная деформация или неравноосная двухосная деформация растяжения, относительно близкая к равноосной двухосной деформации, происходит на металлическом листе 10, расположенном на верхней поверхности пуансона 13 (соответствующей верхней поверхности формованного продукта).

[0042]

В дополнение к этому, одним примерным способом формовки является способ обработки металлического листа 10 консольной формовкой, проиллюстрированной на Фиг. 8A. При такой формовке краевая часть металлического листа 10 зажимается между матрицей 11 и держателем 12, снабженным вытяжным буртиком 12A. Таким образом, вытяжной буртик 12A зацепляется за поверхность краевой части металлического листа 10 таким образом, чтобы металлический лист 10 находился в зафиксированном состоянии. Затем металлический лист 10 в таком состоянии прессуется пуансоном 13, имеющим верхнюю поверхность, которая имеет выступающую V-образную форму, и тем самым металлический лист 10 подвергается вытягивающей консольной формовке. Фиг. 8B иллюстрирует один пример формованного продукта, полученного с помощью вытягивающей консольной формовки, проиллюстрированной на Фиг. 8A. В случае вытягивающей консольной формовки, проиллюстрированной на Фиг. 8A, деформация плоского растяжения происходит, например, на металлическом листе 10, расположенном на боковой стороне пуансона 13 (соответствующей части боковой стороны формованного продукта). В то же время неравноосная двухосная деформация растяжения, относительно похожая на равноосную двухосную деформацию, происходит на металлическом листе 10, расположенном на верхней поверхности пуансона 13 (соответствующей верхней поверхности формованного продукта).

[0043]

Как проиллюстрировано на Фиг. 9, деформация плоского растяжения является таким режимом деформации, который вызывает растяжение в направлении ε1, но не в направлении ε2. В дополнение к этому, двухосная деформация растяжения является таким режимом деформации, который вызывает растяжение как в направлении ε1, так и в направлении ε2. В частности, деформация плоского растяжения является такой разновидностью двухосной деформации растяжения, в которой максимальное главное напряжение равно ε1, минимальное главное напряжение равно ε2, и отношение деформации β (= ε2/ε1) равно нулю. Двухосная деформация растяжения является режимом деформации, при котором отношение деформации β (= ε2/ε1) составляет 0<β≤1. В дополнение к этому, неравноосная двухосная деформация характеризуется условием 0<β<1, а равноосная двухосная деформация характеризуется условием β=1. Следует отметить, что одноосная деформация растяжения является таким режимом деформации, который вызывает растяжение в направлении ε1 при одновременном сжатии в направлении ε2, так что отношение деформации β (= ε2/ε1) составляет -0,5≤β<0.

[0044]

Следует отметить, что вышеописанное отношение деформации β находится внутри диапазона теоретических значений. Например, диапазон отношения деформации β для каждого режима деформации, которое вычисляется на основе максимальной главной деформации и минимальной главной деформации, определяемых по изменениям формы кругов, нарисованных на поверхности стального листа, до и после формовки стального листа (до и после деформации стального листа), описывается ниже.

- Одноосная деформация растяжения: -0,5<β≤-0,1

- Деформация плоского растяжения: -0,1<β≤0,1

- Неравноосная двухосная деформация растяжения: 0,1<β ≤0,8

- Равноосная двухосная деформация растяжения: 0,8<β≤1,0

[0045]

В то же время формовка выполняется при таком количестве механической обработки, которое заставляет по меньшей мере часть металлического листа иметь коэффициент уменьшения толщины листа от 10% до 30%. При таком количестве механической обработки, которое приводит к коэффициенту уменьшения толщины листа менее чем 10%, существует тенденция того, что деформация будет с меньшей вероятностью сконцентрирована в кристаллических зернах (особенно в кристаллических зернах (001)), отличающихся от кристаллических зерен (111), что препятствует формированию выступов и углублений при формовке. Следовательно, даже когда металлический лист не удовлетворяет условиям (a) и (b) или условиям (A) и (B), описанным выше, аномальный рост зерна в самом формованном продукте навряд ли будет происходить. В то же время, когда коэффициент уменьшения толщины листа превышает 30%, существует увеличенная тенденция того, что формовка будет вызывать разрушение металлического листа (формованного продукта). Следовательно, количество механической обработки при формовке должно соответствовать вышеописанному диапазону.

[0046]

Формовка выполняется при таком количестве механической обработки, которое заставляет по меньшей мере часть металлического листа иметь коэффициент уменьшения толщины листа от 10% до 30%. Однако формовка может выполняться при таком количестве механической обработки, которое заставляет весь металлический лист, исключая краевую часть (часть, зажатую между штампом и держателем), иметь коэффициент уменьшения толщины листа от 10% до 30%. Особенно предпочтительно выполнять формовку при таком количестве механической обработки, которое заставляет ту часть металлического листа, которая располагается на верхней поверхности пуансона (ту часть металлического листа, которая будет подвергаться двухосной деформация растяжения), иметь коэффициент уменьшения толщины листа от 10% до 30%, хотя это зависит от формы формованного продукта, получаемого в результате формовки. Та часть металлического листа, которая располагается на верхней поверхности пуансона, вероятно, будет видна в случае, когда формованный продукт используется в качестве внешнего элемента. По этой причине, когда эта часть металлического листа обрабатывается путем формовки при большом количестве механической обработки, соответствующем коэффициенту уменьшения толщины листа от 10% до 30%, значительные эффекты ингибирования аномального роста зерна могут быть получены путем ингибирования формирования выступов и углублений.

[0047]

Учитывая, что толщина металлического листа перед формовкой обозначается как Ti, а толщина металлического листа после формовки (формованного продукта) обозначается как Ta, коэффициент уменьшения толщины листа выражается следующей формулой: коэффициент уменьшения толщины листа =(Ti-Ta)/Ti.

[0048]

(Металлический лист)

[Тип]

Металлический лист, используемый в настоящем документе, является металлическим листом, имеющим объемноцентрированную кубическую структуру (структуру объемноцентрированной кубической решетки). Металлический лист, имеющий объемноцентрированную кубическую структуру, предпочтительно является металлическим листом из α-Fe, Li, Na, K, β-Ti, V, Cr, Ta, W и т.п. Из них, принимая во внимание максимальную легкость материально-технического снабжения производства структурированных объектов, предпочтительными являются стальные листы (например, стальные листы на основе феррита, стальные листы с однофазной бейнитной текстурой и стальные листы с однофазной мартенситной текстурой), и стальные листы на основе феррита являются более предпочтительными. Ферритные стальные листы также включают в себя стальные листы, содержащие мартенсит и бейнит (стальные листы DP), а также стальные листы, имеющие долю феррита в металлической структуре 100%.

[0049]

Доля феррита в металлической структуре стального листа на основе феррита предпочтительно составляет 50%, и более предпочтительно 80% или больше. В том случае, когда доля феррита в металлической структуре составляет менее 80%, влияние твердой фазы увеличивается. Кроме того, в том случае, когда эта доля составляет менее 50%, твердая фаза становится доминирующей, и влияние кристаллической ориентации феррита (кристаллических зерен (особенно кристаллических зерен (001)), отличающихся от кристаллических зерен (111)) уменьшается. Следовательно, формирование выступов и углублений после формовки происходит с меньшей вероятностью, что затрудняет аномальный рост зерна в самом формованном продукте. Соответственно, значительные эффекты ингибирования аномального роста зерна могут быть получены с использованием стального листа на основе феррита, в котором доля феррита находится внутри вышеупомянутого диапазона.

Доля феррита может быть определена с помощью описанного ниже способа. Поверхность стального листа полируется, а затем погружается в раствор ниталя для проявления ферритной структуры. Эта структура фотографируется с использованием оптического микроскопа. Затем вычисляется площадь структуры феррита относительно всей площади фотографии структуры.

[0050]

Толщина металлического листа особенно не ограничивается. Однако предпочтительно она составляет 3 мм или меньше с учетом формуемости.

[0051]

[Кристаллическое зерно (001)]

В том случае, когда выполняется формовка, которая вызывает деформацию плоского растяжения и двухосную деформацию растяжения, кристаллические зерна, имеющие кристаллическую ориентацию 15° или меньше относительно плоскости (001), параллельной к поверхности металлического листа (кристаллические зерна (001)), удовлетворяют любому из следующих условий (a) или (b) на поверхности металлического листа:

(a) доля площади кристаллических зерен (001) составляет от 0,20 до 0,35; и

(b) доля площади кристаллических зерен (001) составляет 0,45 или меньше, и их средний размер составляет 15 мкм или меньше.

[0052]

Как указано выше, в случае металлического листа, имеющего объемноцентрированную кубическую структуру, кристаллические зерна (001) являются наиболее восприимчивыми к напряжению благодаря равноосной двухосной деформации растяжения и неравноосной двухосной деформации растяжения, подобной равноосной двухосной деформации растяжения. Следовательно в том случае, когда формовка металлического листа, такая как формовка глубокой вытяжкой или консольная формовка, которая вызывает деформацию плоского растяжения и двухосную деформацию растяжения, выполняется с большим количеством механической обработки (таким количеством механической обработки, которое приводит к коэффициенту уменьшения толщины листа от 10% до 30% по меньшей мере для части металлического листа), деформация скорее всего будет концентрироваться на кристаллических зернах (001), что облегчает формирование выступов и углублений на кристаллических зернах (001). В дополнение к этому, в том случае, когда доля кристаллических зерен (001) является большой, деформация, вероятно, будет концентрироваться, что облегчает формирование выступов и углублений. В то же время в том случае, когда доля кристаллических зерен (001) является малой, существует немного частей, на которых концентрируется деформация, и локализованная деформация происходит распределенным образом также в кристаллических зернах, смежных с кристаллическими зернами (001), что, в свою очередь, облегчает формирование выступов и углублений. Следует отметить также, что в том случае, когда доля кристаллических зерен (001) является малой, когда размер кристаллических зерен (001) является в достаточной степени малым, область локализованной деформации кристаллических зерен, смежных с кристаллическими зернами (001), также становятся малой. Это приводит к формированию мелких выступов и углублений, что вряд ли должно рассматриваться как аномальный рост зерна в формованном продукте.

[0053]

Следовательно, в том случае, когда металлический лист удовлетворяет описанному выше условию (a), достигается адекватная концентрация деформации благодаря формовке. Соответственно, формирование выступов и углублений ингибируется, ингибируя тем самым аномальный рост зерна в формованном продукте. В то же время в том случае, когда металлический лист удовлетворяет описанному выше условию (b), адекватная концентрация деформации благодаря формовке достигается с долей площади кристаллических зерен (001) внутри диапазона от 0,20 до 0,45. В том случае, когда доля площади кристаллических зерен (001) составляет менее 0,20, формирование выступов и углублений вряд ли должно рассматриваться как аномальный рост зерна в формованном продукте. Соответственно, аномальный рост зерна в формованном продукте ингибируется.

[0054]

В дополнение к этому, средний размер кристаллических зерен (001) составляет 15 мкм или меньше по условию (b). Однако принимая во внимание ингибирование аномального роста зерна, он предпочтительно составляет 10 мкм или меньше. Хотя более малый средний размер кристаллических зерен (001) является более предпочтительным с точки зрения ингибирования аномального роста зерна, средний размер кристаллических зерен предпочтительно составляет 1 мкм или больше. Причина этого заключается в том, что поскольку ориентацией управляет рекристаллизация, трудно достичь одновременно резкого уменьшения размера кристаллических зерен и управления ориентацией сбалансированным образом.

[0055]

Средний размер кристаллических зерен (001) измеряется с помощью следующего способа. Поверхность металлического листа наблюдается с использованием SEM, и области измерения выбираются произвольным образом. Кристаллические зерна (001) выбираются для каждой области измерения с использованием способа EBSD. Две тестовые линии прочерчиваются на каждом из выбранных кристаллических зерен (001).

Среднее арифметическое этих двух тестовых линий вычисляется для того, чтобы получить средний размер кристаллических зерен (001). В частности, этот способ является следующим. Фиг. 10 схематично иллюстрирует способ вычисления среднего размера кристаллических зерен на основе результатов анализа по способу EBSD. Тестовая линия 5, которая проходит через центр каждого кристаллического зерна (001) 3, прочерчивается таким образом, чтобы тестовые линии 5 были выровнены в том же самом направлении для всех кристаллических зерен (001) 3 (см. Фиг. 10). Далее тестовая линия 6, которая проходит через центр каждого кристаллического зерна (001) 3, прочерчивается таким образом, чтобы каждая тестовая линия 6 была ортогональной к соответствующей тестовой линии 5. Среднее арифметическое длин двух тестовых линий 5 и 6 принимается за размер соответствующего кристаллического зерна. Среднее арифметическое размеров всех кристаллических зерен (001) 3 в произвольной области измерения принимается за средний размер кристаллического зерна.

[0056]

Доля площади кристаллических зерен (001) определяется следующим способом. Сечение металлического листа (сечение вдоль направления толщины листа) наблюдается с использованием SEM, и выбирается произвольная область измерения, включая область (область в форме линии), соответствующую поверхности металлического листа (поверхности, которая противоположна направлению толщины листа). Кристаллические зерна (001) 3 выбираются с помощью способа EBSD. Затем вычисляется доля площади кристаллических зерен (001) 3 в области, соответствующей поверхности металлического листа (поверхности, которая противоположна направлению толщины листа) в каждом поле зрения, и тем самым получается доля площади кристаллических зерен (001) 3. Среднее значение долей площади кристаллических зерен (001) 3 в произвольной области измерения принимается за долю площади кристаллических зерен (001).

В том случае, когда на поверхности металлического листа формируется слой металлизации и т.п., доля площади кристаллических зерен (001) 3 измеряется для области (области в форме линии), соответствующей поверхности металлического листа, которая находится в контакте со слоем металлизации и т.п.

[0057]

[Кристаллические зерна, отличающиеся от кристаллических зерен (111)]

В том случае, когда выполняется формовка, которая вызывает деформацию плоского растяжения, или деформацию плоского растяжения и двухосную деформацию растяжения, кристаллические зерна (то есть кристаллические зерна, имеющие кристаллическую ориентацию больше чем 15° относительно плоскости (111), параллельной к поверхности металлического листа), отличающиеся от кристаллических зерен, имеющих кристаллическую ориентацию 15° или меньше относительно плоскости (111), параллельной к поверхности металлического листа (кристаллические зерна (111)), удовлетворяют любому из следующих условий (A) или (B) на поверхности металлического листа:

(A) доля площади кристаллических зерен, отличающихся от кристаллических зерен (111), составляет от 0,25 до 0,55; или

(B) доля площади кристаллических зерен, отличающихся от кристаллических зерен (111), составляет 0,55 или меньше, и средний кристаллический размер этих зерен составляет 15 мкм или меньше.

[0058]

Как было указано выше, в случае металлического листа, имеющего объемноцентрированную кубическую структуру, кристаллические зерна, отличающиеся от кристаллических зерен (111), являются восприимчивыми к деформации плоского растяжения и неравноосной двухосной деформации растяжения, подобной деформации плоского растяжения (что означает, что кристаллические зерна (111) являются наиболее стойкими к напряжению). Следовательно в том случае, когда в дополнение к формовке глубокой вытяжкой или консольной формовке, формовка металлического листа, формовка изгибом, которая вызывает деформацию плоского растяжения, или деформацию плоского растяжения и двухосную деформацию растяжения, выполняется с большим количеством механической обработки (таким количеством механической обработки, которое приводит к коэффициенту уменьшения толщины листа от 10% до 30% по меньшей мере для части металлического листа), деформация скорее всего будет концентрироваться на кристаллических зернах, отличающихся от кристаллических зерен (111), что облегчает формирование выступов и углублений на кристаллических зернах, отличающихся от кристаллических зерен (111). В дополнение к этому, в том случае, когда доля кристаллических зерен, отличающихся от кристаллических зерен (111), является большой, деформация, вероятно, будет концентрироваться, что облегчает формирование выступов и углублений. В то же время в том случае, когда доля кристаллических зерен, отличающихся от кристаллических зерен (111), является малой, существует немного частей, на которых концентрируется деформация, и локализованная деформация происходит распределенным образом также в кристаллических зернах (111), что, в свою очередь, облегчает формирование выступов и углублений. Следует отметить также, что в том случае, когда доля кристаллических зерен, отличающихся от кристаллических зерен (111), является малой, когда размер кристаллических зерен, отличающихся от кристаллических зерен (111), является в достаточной степени малым, область локализованной деформации кристаллических зерен (111) также становятся малой. Это приводит к формированию мелких выступов и углублений, что вряд ли должно рассматриваться как аномальный рост зерна в формованном продукте.

[0059]

Следовательно, в том случае, когда металлический лист удовлетворяет описанному выше условию (A), достигается адекватная концентрация деформации благодаря формовке. Соответственно, формирование выступов и углублений ингибируется, ингибируя тем самым аномальный рост зерна в формованном продукте. В то же время в том случае, когда металлический лист удовлетворяет описанному выше условию (B), адекватная концентрация деформации благодаря формовке достигается с долей площади кристаллических зерен, отличающихся от кристаллических зерен (111), находящейся внутри диапазона от 0,25 до 0,55. В том случае, когда доля площади кристаллических зерен, отличающихся от кристаллических зерен (111), составляет менее 0,25, формирование выступов и углублений вряд ли должно рассматриваться как аномальный рост зерна в формованном продукте. Соответственно, аномальный рост зерна в формованном продукте ингибируется.

[0060]

В дополнение к этому, средний размер кристаллических зерен, отличающихся от кристаллических зерен (111), составляет 15 мкм или меньше по условию (B). Однако принимая во внимание ингибирование аномального роста зерна, он предпочтительно составляет 10 мкм или меньше. Хотя более малый средний размер кристаллических зерен, отличающихся от кристаллических зерен (111), является более предпочтительным с точки зрения ингибирования аномального роста зерна, средний размер кристаллических зерен предпочтительно составляет 1 мкм или больше. Причина этого заключается в том, что поскольку ориентацией управляет рекристаллизация, трудно достичь одновременно резкого уменьшения размера кристаллических зерен и управления ориентацией сбалансированным образом.

[0061]

Средний размер кристаллических зерен, отличающихся от кристаллических зерен (111), измеряется так же, как и в случае среднего размера кристаллических зерен (001), за исключением того, что измеряемые кристаллические зерна отличаются.

В то же время доля площади кристаллических зерен, отличающихся от кристаллических зерен (111), определяется так же, как и в случае кристаллических зерен (001), за исключением того, что измеряемые кристаллические зерна отличаются.

[0062]

[Химический состав]

Стальной лист на основе феррита, который является подходящим в качестве металлического листа, предпочтительно имеет химический состав, например, 0,0060 мас. % или меньше C, 1,0 мас. % или меньше Si, 1,50 мас. % или меньше Mn, 0,100 мас. % или меньше P, 0,010 мас. % или меньше S, от 0,00050 мас. % до 0,10 мас. % Al, 0,0040 мас. % или меньше N, от 0,0010 мас. % до 0,10 мас. % Ti, от 0,0010 мас. % до 0,10 мас. % Nb, и от 0 мас. % до 0,0030 мас. % B, с остатком из Fe и примесей, и значение F1, определяемое нижеприведенной Формулой (1), составляет от более чем 0,7 до 1,2.

Формула (1): F1=(C/12+N/14+S/32)/(Ti/48+Nb/93)

В Формуле (1) обозначения элементов означают содержание (в мас. %) каждого соответствующего элемента в стали.

[0063]

Далее описывается химический состав основанного на феррите стального листа, который является подходящим в качестве металлического листа. Символ «%» в химическом составе означает массовый процент.

[0064]

C: 0,0060 мас. % или меньше

Углерод (C) рассматривается в настоящем документе как примесь. Известно, что C вызывает уменьшение пластичности и формуемости при глубокой вытяжке стального листа в обычных типах стали IF. С учетом этого меньшее содержание C является более предпочтительным. Следовательно, желательно, чтобы содержание C составляло 0,0060 мас. % или меньше. Нижний предел содержания C может быть установлен с учетом стоимости очистки при ее необходимости. Нижний предел содержания C составляет, например, 0,00050 мас. %. Верхний предел содержания C предпочтительно составляет 0,0040 мас. %, и более предпочтительно 0,0030 мас. %.

[0065]

Si: 1,0 мас. % или меньше

Кремний (Si) рассматривается в настоящем документе как примесь. Однако Si увеличивает прочность стального листа посредством упрочнения твердого раствора при одновременном ингибировании уменьшения пластичности стального листа. По этой причине Si может содержаться в случае необходимости. Нижний предел содержания Si составляет, например, 0,005 мас. %. В том случае, когда планируется усилить твердость стального листа, нижний предел содержания Si составляет, например, 0,10 мас. %. В то же время, когда содержание Si является чрезмерно высоким, текстура поверхности стального листа ухудшается. Следовательно, желательно, чтобы содержание Si составляло 1,0 мас. % или меньше. Верхний предел содержания Si предпочтительно составляет 0,5 мас. %. В том случае, когда прочность стального листа не требуется, верхний предел содержания Si более предпочтительно составляет 0,05 мас. %.

[0066]

Mn: 1,50 мас. % или меньше

Марганец (Mn) рассматривается в настоящем документе как примесь. Однако Mn увеличивает прочность стального листа посредством упрочнения твердого раствора. Кроме того, Mn связывает серу (S) в форме MnS. Следовательно, красноломкость стали в результате образования FeS предотвращается. Кроме того, Mn вызывает уменьшение температуры превращения из аустенита в феррит. Соответственно он способствует формированию мелких кристаллических зерен в горячекатаном стальном листе. По этой причине Mn может содержаться в случае необходимости. Нижний предел содержания Mn составляет, например, 0,05 мас. %. В то же время, если содержание Mn является чрезмерно большим, формуемость глубокой вытяжкой и пластичность стального листа ухудшаются. Следовательно, желательно, чтобы содержание Mn составляло 1,50 мас. % или меньше. Верхний предел содержания Mn предпочтительно составляет 0,50 мас. %, и более предпочтительно 0,20 мас. %.

[0067]

P: 0,100 мас. % или меньше

Фосфор (P) рассматривается в настоящем документе как примесь. Однако P предотвращает уменьшение значения r стального листа за счет упрочнения твердого раствора и увеличивает прочность стального листа. По этой причине Р может содержаться в случае необходимости. Нижний предел содержания Р может быть установлен с учетом стоимости очистки при ее необходимости. Нижний предел содержания Р составляет, например, 0,0010 мас. %. В то же время, если содержание P является чрезмерно большим, пластичность стального листа уменьшается. Следовательно, содержание Р предпочтительно составляет 0,100 мас. % или меньше. Верхний предел содержания P предпочтительно составляет 0,060 мас. %.

[0068]

S: 0,010 мас. % или меньше

Сера (S) рассматривается в настоящем документе как примесь. Сера вызывает уменьшение формуемости и пластичности стального листа. Следовательно, содержание серы предпочтительно составляет 0,010 мас. % или меньше. Нижний предел содержания серы может быть установлен с учетом стоимости очистки при ее необходимости. Нижний предел содержания серы составляет, например, 0,00030 мас. %. Верхний предел содержания серы предпочтительно составляет 0,006 мас. %, и более предпочтительно 0,005 мас. %. Предпочтительно, чтобы содержание серы минимизировалось в максимально возможной степени.

[0069]

Al: от 0,00050 мас. % до 0,10 мас. %

Алюминий (Al) раскисляет жидкую сталь. Для того, чтобы достичь такого эффекта, предпочтительно устанавливать содержание Al равным 0,00050 мас. % или меньше. Однако когда содержание Al является чрезмерно большим, пластичность стального листа уменьшается. Следовательно, содержание Al во многих случаях составляет от 0,00050 мас. % до 0,10 мас. %. Верхний предел содержания Al предпочтительно составляет 0,080 мас. %, и более предпочтительно 0,060 мас. %. Нижний предел содержания Al предпочтительно составляет 0,005 мас. %. Термин «содержание Al», используемый в настоящем документе, относится к содержанию так называемого кислоторастворимого Al (растворимого Al).

[0070]

N: 0,0040 мас. % или меньше

Азот (N) рассматривается в настоящем документе как примесь. Азот вызывает уменьшение формуемости и пластичности стального листа. Следовательно, содержание N предпочтительно составляет 0,0040 мас. % или меньше. Нижний предел содержания азота может быть установлен с учетом стоимости очистки при ее необходимости. Нижний предел содержания азота составляет, например, 0,00030 мас. %.

[0071]

Ti: от 0,0010 мас. % до 0,10 мас. %

Титан (Ti) связывается с C, N и S, формируя тем самым карбид, нитрид и сульфид. В том случае, когда содержание Ti является избыточным относительно содержания C, содержания N и содержания S, твердый раствор C и твердый раствор N ухудшаются. В случае обыкновенной стали IF желательно, чтобы Ti содержался в таком количестве, чтобы значение F1, определяемое описанной ниже Формулой (1), равнялось 0,7 или меньше. Однако избыток Ti, который не связывается с C, N и S, остается в стали в форме твердого раствора. Чрезмерное увеличение твердого раствора Ti вызывает увеличение температуры рекристаллизации стали, что заставляет увеличивать температуру нагрева при отжиге. В этом случае, как описано ниже, формирование кристаллических зерен (особенно кристаллических зерен (001)), отличающихся от кристаллических зерен (111), облегчается после отжига. Кроме того, когда твердый раствор Ti чрезмерно увеличивается, стальной материал становится более твердым, что вызывает ухудшение обрабатываемости. Соответственно, формуемость стального листа ухудшается. Следовательно для того, чтобы уменьшить температуру рекристаллизации стали, желательно, чтобы верхний предел содержания Ti составлял 0,10 мас. %. Верхний предел содержания Ti предпочтительно составляет 0,08 мас. %, и более предпочтительно 0,06 мас. %.

[0072]

В то же время, как указано выше, Ti образует карбонитрид, улучшая тем самым формуемость и пластичность. Для того, чтобы получить этот эффект, желательно, чтобы верхний предел содержания Ti составлял 0,0010 мас. %. Нижний предел содержания Ti предпочтительно составляет 0,005 мас. %, и более предпочтительно 0,01 мас. %.

[0073]

Nb: от 0,0010 мас. % до 0,10 мас. %

Ниобий (Nb), как и Ti, связывается с C, N и S, формируя тем самым карбид, нитрид и сульфид. В том случае, когда содержание Nb является избыточным относительно содержания C, содержания N и содержания S, твердый раствор C и твердый раствор N ухудшаются. Однако избыток Nb, который не связывается с C, N и S, остается в стали в форме твердого раствора. В том случае, когда твердый раствор Nb чрезмерно увеличиваются, необходимо увеличивать температуру нагрева при отжиге. В этом случае формирование кристаллических зерен (особенно кристаллических зерен (001)), отличающихся от кристаллических зерен (111), облегчается после отжига. Следовательно для того, чтобы уменьшить температуру рекристаллизации стали, желательно, чтобы верхний предел содержания Nb составлял 0,10 мас. %. Верхний предел содержания Nb предпочтительно составляет 0,050 мас. % и более предпочтительно 0,030 мас. %.

[0074]

В то же время, как указано выше, Nb образует карбонитрид, улучшая тем самым формуемость и пластичность. Кроме того, Nb предотвращает рекристаллизацию аустенита, вызывая тем самым формирование мелких кристаллических зерен в горячекатаном листе. Для того, чтобы получить этот эффект, желательно, чтобы верхний предел содержания Nb составлял 0,0010 мас. %. Нижний предел содержания ниобия предпочтительно составляет 0,0012 мас. %, и более предпочтительно 0,0014 мас. %.

[0075]

B: от 0 мас. % до 0,0030 мас. %

Бор (B) является необязательным элементом. Обычно стальной лист с ультранизким содержанием углерода, в котором были уменьшены твердый раствор N или твердый раствор C, низкую зернограничную прочность. Следовательно, в том случае, когда проводится формовка, которая вызывает деформацию плоского растяжения и двухосную деформацию растяжения, такая как формовка глубокой вытяжкой или консольная формовка, образуются выступы и углубления, которые имеют тенденцию вызывать аномальный рост зерна в формованном продукте. Бор увеличивает зернограничную прочность, улучшая тем самым стойкость к аномальному росту зерна. Следовательно, B может содержаться в случае необходимости. В то же время, когда содержание B превышает 0,0030 мас. %, значение r уменьшается. Следовательно, если В содержится, то верхний предел содержания B предпочтительно составляет 0,0030 мас. %, и более предпочтительно 0,0010 мас. %. Для того, чтобы надежно получить эффект увеличения зернограничной прочности, предпочтительно устанавливать содержание B равным 0,0003 мас. % или больше.

[0076]

Остаток

Остаток состоит из Fe и примесей. Примесь в настоящем документе означает вещество, которое непредумышленно попадает в состав из руды или лома или из производственной среды и т.д. при промышленном производстве стального материала, и которое является приемлемым, если оно не влияет негативным образом на стальной лист.

[0077]

[Относительно Формулы (1)]

В вышеописанном химическом составе значение F1, определяемое Формулой (1), составляет от более чем 0,7 до 1,2.

Формула (1): F1=(C/12+N/14+S/32)/(Ti/48+Nb/93)

В Формуле (1) обозначения элементов означают содержание (в мас. %) каждого соответствующего элемента в стали.

[0078]

F1 является параметром, указывающим соотношение между C, N и S, которые вызывают ухудшение формуемости, и Ti и Nb. Более низкое значение F1 означает избыточные содержания Ti и Nb. В этом случае, поскольку Ti и Nb имеют тенденцию образовывать карбонитрид с C и N, твердый раствор C и твердый раствор N могут уменьшиться. Соответственно, формуемость при этом улучшается. Следует отметить, что чрезмерно низкое значение F1, конкретно 0,7 или меньше, означает значительный избыток содержания Ti и Nb. В этом случае твердый раствор Ti и твердый раствор Nb увеличиваются. В том случае, когда твердый раствор Ti и твердый раствор Nb увеличиваются, температура рекристаллизации стали увеличивается. Следовательно, необходимо увеличивать температуру нагрева при отжиге. В том случае, когда температура нагрева при отжиге является высокой, проявляется тенденция к росту кристаллических зерен, отличающихся от кристаллических зерен (111) (особенно кристаллических зерен (001)). В этом случае при формовке образуются выступы и углубления, которые способствуют аномальному росту зерна в формованном продукте. Следовательно, нижний предел F1 составляет более чем 0,7.

[0079]

В то же время чрезмерно высокое значение F1 заставляет увеличиваться твердый раствор C и твердый раствор N. В этом случае формуемость стального листа уменьшается благодаря дисперсионному твердению. Кроме того, температура рекристаллизации стали увеличивается. Следовательно, необходимо увеличивать температуру нагрева при отжиге. В том случае, когда температура нагрева при отжиге является высокой, проявляется тенденция к росту кристаллических зерен, отличающихся от кристаллических зерен (111) (особенно кристаллических зерен (001)). В этом случае при формовке образуются выступы и углубления, которые способствуют аномальному росту зерна в формованном продукте.

[0080]

Следовательно, значение F1 должно составлять от более чем 0,7 до 1,2. Нижний предел значения F1 составляет 0,8, и более предпочтительно 0,9. Верхний предел значения F1 предпочтительно составляет 1,1.

[0081]

[Способ производства металлического листа]

Один пример способа производства стального листа на основе феррита, который является предпочтительным в качестве металлического листа, описывается ниже.

[0082]

Вышеупомянутый пример способа включает в себя стадию создания поверхностной деформации, стадию нагревания, стадию горячей прокатки, стадию охлаждения, стадию сматывания, стадию холодной прокатки и стадию отжига. Обжатие для последних двух проходов на стадии горячей прокатки и финишная температура на стадии горячей прокатки являются важными для достижения металлической структуры стального листа на основе феррита. Полное обжатие 50% достигается на стадии горячей прокатки, и финишная температура устанавливается равной Ar3+30°C или выше для сляба, имеющего вышеописанный химический состав. Таким образом может быть получен стальной лист на основе феррита.

[0083]

[Стадия создания поверхностной деформации]

Сначала производится стальной лист на основе феррита. Например, производится сляб, имеющий вышеописанный химический состав. На стадии создания поверхностной деформации деформация создается в поверхностном слое сляба перед стадией горячей прокатки или во время черновой прокатки. Способ создания деформации включает в себя, например, обдувку дробью, обработку резанием или прокатку с дифференциальной скоростью во время черновой прокатки. Создание деформации перед горячей прокаткой заставляет уменьшаться средний размер кристаллических зерен в поверхностном слое стального листа после горячей прокатки. Кроме того, при рекристаллизации кристаллических зерен предпочтительно формируются кристаллические зерна (111). Соответственно, формирование кристаллических зерен (особенно кристаллических зерен (001)), отличающихся от кристаллических зерен (111), может быть предотвращено. На стадии создания поверхностной деформации предпочтительно устанавливать количество эквивалентной пластической деформации поверхности равным 25% или больше, и более предпочтительно 30% или больше.

[0084]

[Стадия нагревания]

Вышеописанный сляб нагревается на стадии нагревания. Для нагревания предпочтительно устанавливать финишную температуру для финишной прокатки на стадии горячей прокатки (температуру поверхности горячекатаного стального листа после последней клети) внутри диапазона от Ar3+30°C до Ar3+50°C, если это уместно. В том случае, когда температура нагрева составляет 1000°C или больше, финишная температура имеет тенденцию находиться внутри диапазона от Ar3+30°C до Ar3+50°C. Поэтому предпочтительно, чтобы нижний предел температуры нагрева составлял 1000°C. В том случае, когда температура нагрева превышает 1280°C, это приводит к образованию окалины в большом количестве, что уменьшает выход. Поэтому предпочтительно, чтобы верхний предел температуры нагрева составлял 1280°C. В том случае, когда температура нагрева соответствует вышеописанному диапазону, пластичность и формуемость стального листа улучшаются при более низкой температуре нагрева. Поэтому предпочтительно, чтобы верхний предел температуры нагрева составлял 1200°C.

[0085]

[Стадия горячей прокатки]

Стадия горячей прокатки включает черновую прокатку и финишную прокатку. Черновая прокатка должна обеспечить прокатку сляб до определенной толщины, производя тем самым горячекатаный стальной лист. Окалина, образующаяся на поверхности, может быть удалена во время черновой прокатки. В том случае, когда стадия создания поверхностной деформации не выполняется перед стадией горячей прокатки, стадия создания поверхностной деформации выполняется во время черновой прокатки, создавая тем самым деформацию на поверхностном слое сляба.

[0086]