ВОССТАНОВЛЕНИЕ ДРАГОЦЕННЫХ МЕТАЛЛОВ

Вид РИД

Изобретение

Настоящее изобретение относится в целом к экстрактивной металлургии, более точно, к способу, продукту и устройству для восстановления металлов платиновой группы (МПГ) и других дорогостоящих металлов, далее называемых драгоценными металлами. Таким образом, изобретение относится к способу повышения выхода в процессе восстановления драгоценных металлов. В частности, усовершенствована система очистки отходящих газов с целью обеспечения экономически выгодного способа повышения технического выхода в процессе восстановления металлов.

При восстановлении драгоценных металлов (таких как МПГ) повышение технической эффективности восстановления на каждую долю процента (увеличение количества восстановленных МПГ в процентах переработанных МПГ) имеет огромное значение для промышленной эффективности и конкурентоспособности процесса. Это объясняется в первую очередь значительными затратами на "отходы", небольшими прибылями и высокими требованиями к оборотному капиталу и рисками.

В патенте GB 2465603 описан способ плазменного восстановления МПГ. Техническая эффективность восстановления металлов в системе, описанной в GB 2465603, является высокой по сравнению с другими конкурирующими технологиями. Достигнутая эффективность восстановления за один проход составляет около 98% по весу. Кроме того, преимуществом описанной в этом патенте технологии является то, что за счет конфигурации системы на основе плазменного нагрева уменьшен физический и химический выброс пыли в систему удаления отходящих газов и, соответственно, снижены потери МПГ.

С целью выполнения установленных требований экологической безопасности поток отходящих газов термического процесса должен удерживаться и очищаться до его выброса. Это предусматривает дозированное добавление сорбентов в скруббер сухой очистки (высокотемпературный керамический фильтр). За счет комбинированного действия сорбента и фильтра улавливаются переносимые по воздуху загрязняющие вещества, такие как летучая зола и побочные продукты солей, образующиеся во время сухой очистки (сульфаты, окиси, хлориды). Система, описанная в GB 2465603, обеспечивает одновременную очистку газа и удаление частиц в одной фильтровальной установке.

В патенте US 4295881 описан способ восстановления МПГ из хромистой руды, в котором применяются операции высокоинтенсивного плавления, описанные в патенте US 4685963. В US 4295881 указано, что отходящие газы могут пропускаться через рукавный пылеуловитель с целью извлечения переносимой по воздуху пыли. Затем эта пыль может очищаться традиционным способом в шахтной печи для плавления свинца.

Соответственно, желательно повышение технического выхода и/или преодоление по меньшей мере некоторых из недостатков, присущих известному уровню техники, или по меньшей мере создание промышленно применимой альтернативы.

Согласно первой особенности настоящего изобретения предложен способ очистки отходящих газов термической обработки содержащего драгоценные металлы сырья, включающий:

охлаждение отходящих газов до температуры от 300°С до 500°С,

подачу охлажденного отходящих газов через первый фильтр твердых частиц с целью извлечения твердых частиц, и

дозированное введение сорбента в отходящие газы, прошедшие через первый

фильтр твердых частиц, и подачу отходящих газов через второй фильтр твердых частиц;

при этом повторно используют твердые частицы, извлеченные из первого фильтра твердых частиц, для термической обработки содержащего драгоценные металлы сырья.

Настоящее изобретение дополнительно описано ниже. Далее более подробно описаны различные особенности изобретения. Каждая описанная особенность может сочетаться с любой другой особенностью или особенностями, если ясно не указано иное. В частности, любой признак, названный предпочтительным или выгодным, может сочетаться с любым другим признаком или признаками, названными предпочтительными или выгодными.

Авторы настоящего изобретения обнаружили, что значительное количество драгоценных металлов уносится системой удаления отходящих газов. В действительности, даже в описанном в GB 2465603 способе с малым уносом все же образуется небольшое количество захваченной отходящими газами пыли/летучей золы, содержащей до 1% по весу МПГ в пересчете на общее содержание в сырье. Например, недостатком способа согласно US 4295881 является как высокий уровень уноса частиц, так большие потери металла. В нем также замедлена внутренняя рециркуляция из-за накопления загрязняющих веществ.

Авторы настоящего изобретения обнаружили, что эти МПГ могут быть восстановлены путем захвата летучей золы и ее повторного использования в исходном термическом процессе в качестве по меньшей мере части сырья. Тем не менее, было установлено, что при перемешивании содержащей МПГ летучей золы с сорбентами происходит разбавление МПГ и замедляется внутренняя рециркуляция механизмами активного накопления загрязняющих веществ. Соответственно, был создан способ сепарирования и повторного использования захваченной отходящими газами пыли/летучей золы, уносимой отходящим газом, без дополнительного загрязнения или разбавления МПГ с соблюдением эксплуатационных требований.

Предложенное решение проиллюстрировано на фиг. 1. Первый фильтр позволяет удалять частицы без добавления реагентов на основе сорбента и, следовательно, обеспечивает внутреннюю рециркуляцию содержащего МПГ материала. Второй фильтр содержит сорбент, применимый для очистки не свободных от частиц отходящих газов, содержащих кислые газы, с целью соблюдения норм предельно допустимых выбросов. Соответственно, помимо повышения технической эффективности восстановления МПГ наличие двух систем фильтрации служит дополнительной мерой предосторожности для соблюдения экологической безопасности.

Основным преимуществом этого решения является повышение технической эффективности восстановления МПГ до 99% или более с сопутствующим увеличением дохода. Дополнительные преимущества включают удаление летучей золы до сухой очистки, за счет чего снижается содержание твердых частиц во втором фильтре. Это в свою очередь усиливает очищающее действие сорбента и, соответственно, дополнительно сокращает выбросы, а также уменьшает массу вторичных отходов. За счет снижения содержания твердых частиц в каждом фильтре путем такого разделения стадии фильтрации также продлевается эксплуатационный срок службы элементов керамического фильтра, и уменьшаются требования к техническому обслуживанию. За счет удаления летучей золы до добавления сорбента облегчается определение массы и обеспечивается более точная оптимизация процесса.

Термином "отходящие газы" обозначается газ и захваченные газом компоненты на выходе термического процесса при очистке содержащего драгоценные металлы сырья. Газообразные компоненты могут включать водород, окись углерода, двуокись углерода и/или кислые газы, такие как двуокись серы. Газом также могут захватываться молекулы органических веществ и мелкие частицы пыли, включая летучую золу.

Термином "термическая обработка" обозначается любой процесс, который предусматривает применение тепла для обработки содержащего драгоценные металлы материала с целью их восстановления из него. Она включает, например, очистку рудных хвостов и шахтных хвостов, а также очистку отходов. Применимые методы хорошо известны и включают способ, описанный в патенте GB 2465603 и упомянутые в этом патенте методы. Содержание GB 2465603 во всей полноте в порядке ссылки включено в настоящую заявку.

Драгоценные металлы, включают золото и серебро, а также МПГ, в которую в входят рутений, родий, палладий, осмий, иридий и платина. Иными словами, металлы платиновой группы представляют собой подгруппу драгоценных металлов. Тем не менее, следует отметить, что сокращение МПГ используется в описании в качестве синонима термина "драгоценные металлы". Способ согласно изобретению позволяет концентрировать металлы по отдельности или в виде сплавов двух или более металлов. Хотя в описании идет речь о драгоценных металлах и металлах платиновой группы, специалисты в данной области техники поймут, что способ может применяться для восстановления из сырья любого из перечисленных металлов.

Содержащее драгоценные металлы сырье предпочтительно представляет собой одно или несколько из следующего: автокатализатор, химический катализатор, нефтехимический катализатор, фармацевтический катализатор, отходы электрического и электронного оборудования, отходы создающих термический барьер покрытий, отходы литейного производства, отходы гальванизации и/или чистовой обработки металлических поверхностей, отходы ювелирных изделий и/или ювелирного дела и стоматологические и/или медицинские отходы.

С целью доведения до максимума эффективности способа осуществляется тщательный отбор дополняющих примесей сырья, например, предпочтительно могут выбираться катализаторы дополняющих типов. Выбор и составление смесей может осуществляться по нескольким причинам, включая, например, получение более однородного сырья. Отходы с более высоким содержанием МПГ, в частности, автокатализаторов являются предпочтительными для достижения более высокого технического выхода металлов и снижения эксплуатационных затрат на тройскую унцию восстановленного металла.

В силу характера термической обработки отходящие газы нагревают до температуры по меньшей мере 800°С. Способ согласно изобретению включает первую стадию охлаждения отходящего газа до температуры 300-500°С, более предпочтительно 350-450°С, наиболее предпочтительно около 400°С. Охлаждение требуется, чтобы способствовать выпадению частиц из отходящих газов и предотвратить постепенное ухудшение свойств керамических фильтров.

Стадия охлаждения может являться активной или пассивной. Иными словами, отходящие газы могут охлаждаться в теплообменнике с целью их активного охлаждения. В качестве альтернативы, отходящие газы могут пропускаться через достаточную систему труб или подвергаться расширению с целью пассивного снижения температуры. В одном из предпочтительных вариантов осуществления стадия охлаждения включает по меньшей мере частичное охлаждение отходящих газов путем добавления воздуха. Добавляемый воздух преимущественно изменяет скорость отходящих газов, способствует выпадению и в то же время оказывает охлаждающее действие и обеспечивает профиль потока газа, применимый для фильтровальных установок. Стадия охлаждения отходящих газов предпочтительно включает изменение скорости отходящих газов с целью вызвать осаждение твердых частиц из газообразных компонентов потока отходящих газов.

Способ дополнительно включает подачу охлажденных отходящих газов через первый фильтр твердых частиц с целью извлечения твердых частиц. Первая стадия фильтрации осуществляется до добавления сорбента. Первым фильтром предпочтительно является высокотемпературный керамический фильтр для максимального захвата частиц. Отфильтрованная пыль, собранная на первом фильтре, в целом может содержать до 3% по весу, но обычно 1% по общему весу МПГ, загружаемых в печь (в зависимости от факторов, влияющих на унос частиц, таких как величина отрицательного давления в печи, потоки газа, химический состав катализатора и т.д.). Тем не менее, эти частицы составляют лишь часть уносимой массы пыли.

Авторы изобретения обнаружили, что можно рассчитать длину труб или время пребывания между термическим окислителем и первой фильтровальной установкой с целью достижения равновесия между недостаточным временем для агломерации наночастиц и чрезмерным охлаждением. Если длина труб или время пребывания слишком велико, газ чрезмерно охлаждается и, соответственно, не обеспечивается оптимальная температура для очистки отходящих газов сухим сорбентом во втором фильтре.

В результате агломерации увеличивается действительный размер частиц пыли. Без помощи этого процесса наночастицы, обладающие очень высокой поверхностной энергией, адсорбируются поверхностью фильтра и за короткое время блокируют/забивают поры фильтра. Это может приводить к очень большим перепадам давления в фильтрующих элементах, результатом чего в свою очередь может являться нарушение устойчивости всего процесса.

Стадию охлаждения отходящих газов предпочтительно регулируют с целью формирования агломератов по меньшей мере из части любых жидких и твердых компонентов отходящих газов.

Твердые частицы, извлеченные из первого фильтра твердых частиц, предпочтительно имеют средний наибольший диаметр от 1 до 10 микрон, более предпочтительно от 2 до 8 микрон. Размер частиц может измеряться методом сканирующей электронной микроскопии (SEM) и другими методами, хорошо известными из техники.

Затем дозами добавляют сорбент в отходящие газы из первого фильтра твердых частиц. Применимые сорбенты хорошо известны из техники и включают известь и бикарбонат натрия или другие альтернативные сорбенты в зависимости от состава отходящих газов и температуры очистки. Сорбентом предпочтительно является известь и/или бикарбонат натрия, поскольку они являются легкодоступными, экономичными базовыми сорбентами.

Затем пропускают отходящие газы через второй фильтр твердых частиц, рассчитанный на сухую очистку отходящих газов и обеспечение экологически безопасной работы. Поскольку пыль, собранная на второй стадии фильтрации, содержит в основном отработанный и неизрасходованный сорбент, она имеет низкую реальную стоимость и применима для удаления. Смесь отработанного/неизрасходованного сорбента может повторно использоваться на второй стадии фильтрации с целью доведения до максимума использования первичного материала. Дополнительным преимуществом является отсутствие частиц летучей золы частиц и т.п., что делает более эффективным повторное использование сорбента. Поскольку различные сорбенты одинакового состава могут иметь меняющиеся площади поверхности, за счет использования сорбента с большей удельной поверхностной активностью облегчается дальнейшее усовершенствование второй стадии фильтрации.

Предпочтительно первым и/или вторым фильтрами твердых частиц являются керамические фильтры. Известно применение керамических фильтров в качестве фильтров твердых частиц. Они особо применимы в способе согласно изобретению за счет своей способности действовать при высоких температурах (необходимых для очистки газа) и давлениях (необходимых для повышения газопроизводительности). В качестве альтернативы, что менее предпочтительно, могут применяться металлические фильтры.

Твердые частицы, извлеченные из первого фильтра твердых частиц, повторно используют при термической обработке содержащего драгоценные металлы сырья. Авторы изобретения обнаружили, что в случае повторного использования без последовательной фильтрации происходит загрязнение исходного потока отработанным сорбентом (содержащим сульфиды и летучие соли). Это в свою очередь приводит к накоплению этих загрязнителей и превышению допустимых порогов с приближением к предельной работоспособности газоочистителей.

В одном из вариантов осуществления собирают материал с первой стадии фильтрации, содержащий восстановленные МПГ, в барабане непосредственно под фильтром предпочтительно с использованием работающего в потоке механизма очистки, например, путем обратной струйной пульсации. После заполнения барабана его заменяют пустым барабаном, а собранный материал может смешиваться непосредственно с исходным сырьем без прерывания работы установки.

Термической обработкой предпочтительно является плазменная обработка предпочтительно при температуре от 1200°С до 1600°С. Плазменную обработку предпочтительно осуществляют в печи с плазменной горелкой.

Термическая обработка содержащего драгоценные металлы сырья предпочтительно включает стадии:

нагрева содержащего драгоценные металлы материала в плазменной печи при температуре от 1200°C до 1600°C с целью формирования металлического слоя с высоким содержанием драгоценных металлов и

восстановления и очистки металлического слоя с высоким содержанием драгоценных металлов с целью получения одного или нескольких драгоценных металлов.

Способ предпочтительно включает подачу отходящих газов со стадии термической обработки содержащего драгоценные металлы сырья через термический окислитель с целью сжигания любых горючих компонентов отходящих газов до стадии охлаждения отходящих газов до температуры от 300°C до 500°C. Отходящие газы предпочтительно охлаждают до температуры около 400°C. Применение термического окислителя помогает удалять реакционноспособные и/или органические компоненты из отходящих газов.

Способ предпочтительно дополнительно включает извлечение твердых частиц из термического окислителя и/или на стадии охлаждения отходящих газов и их повторное использование на стадии термической обработки содержащего драгоценные металлы сырья.

Способ предпочтительно дополнительно включает очистку по меньшей мере части твердых частиц, восстановленных из первых твердых частиц, с целью извлечения одного или нескольких летучих металлов. Один или несколько летучих металлов предпочтительно включают рений. После извлечения одного или нескольких летучих металлов остаток предпочтительно повторно используют в процессе термической обработки с целью концентрирования остающихся драгоценных металлов.

Таким образом, авторы изобретения обнаружили, что фильтровальная установка с такой же конфигурацией может использоваться для восстановления летучих, но ценных видов металлов. Их примерами могут служить цинк и свинец, которые часто содержатся в отходах в качестве загрязняющих веществ, а также такие ценные металлы, как рений. Рений может извлекаться при обработке платиновых и рениевых катализаторов, таких как применяются в сплаве из катализаторов для реформинга, катализаторов метатезиса олефинов и катализаторов гидрогенизации. Во время термической обработки в окислительных условиях рений окисляется, и происходит сублимация образующейся окиси и ее деление на фазу отходящих газов. В случае такого сырьевого материала сначала плавят (подвергают термической обработке) Pt/Re катализатор традиционным способом (в восстановительных условиях), чтобы извлечь платину в виде ферросплава и удержать Re в шлаковой/металлической фазе. Затем подвергают повторной обработке полученный шлак на том же оборудовании способом согласно изобретению предпочтительно в окислительных условиях плазменного окисления, чтобы способствовать разделению Re на газообразную фазу в форме окиси для восстановления в форме пылевидной/твердой фазы с высоким содержанием Re2O7 для концентрирования и улавливания на первом фильтре. Поскольку известно, что окись рения (VII) и рениевая кислота (Re2O7(OH2)2) легко растворяются в воде, их выщелачивают из пылевидных материалов и экстрагируют в форме солей рениевой кислоты путем осаждения с помощью хлорида калия или аммония и очищают путем рекристаллизации.

Авторы изобретения обнаружили, что степень восстановления драгоценных металлов из содержащего драгоценные металлы сырья описанным в изобретении способом составляет по меньшей мере 99% по весу.

Изобретение описано далее со ссылкой на следующие неограничивающие чертежи, на которых:

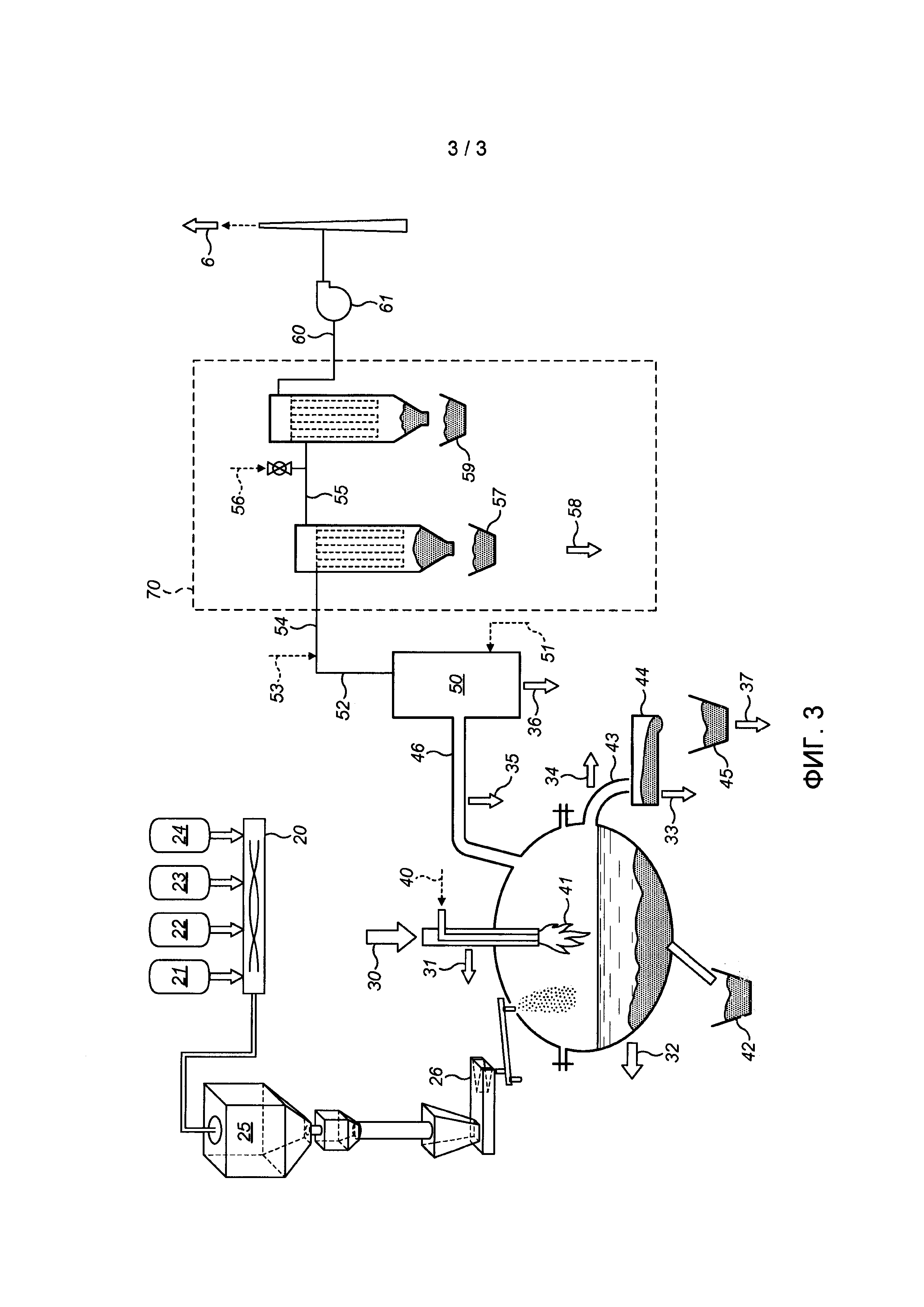

на фиг. 1 схематически проиллюстрирован один из упрощенных вариантов осуществления способа в целом,

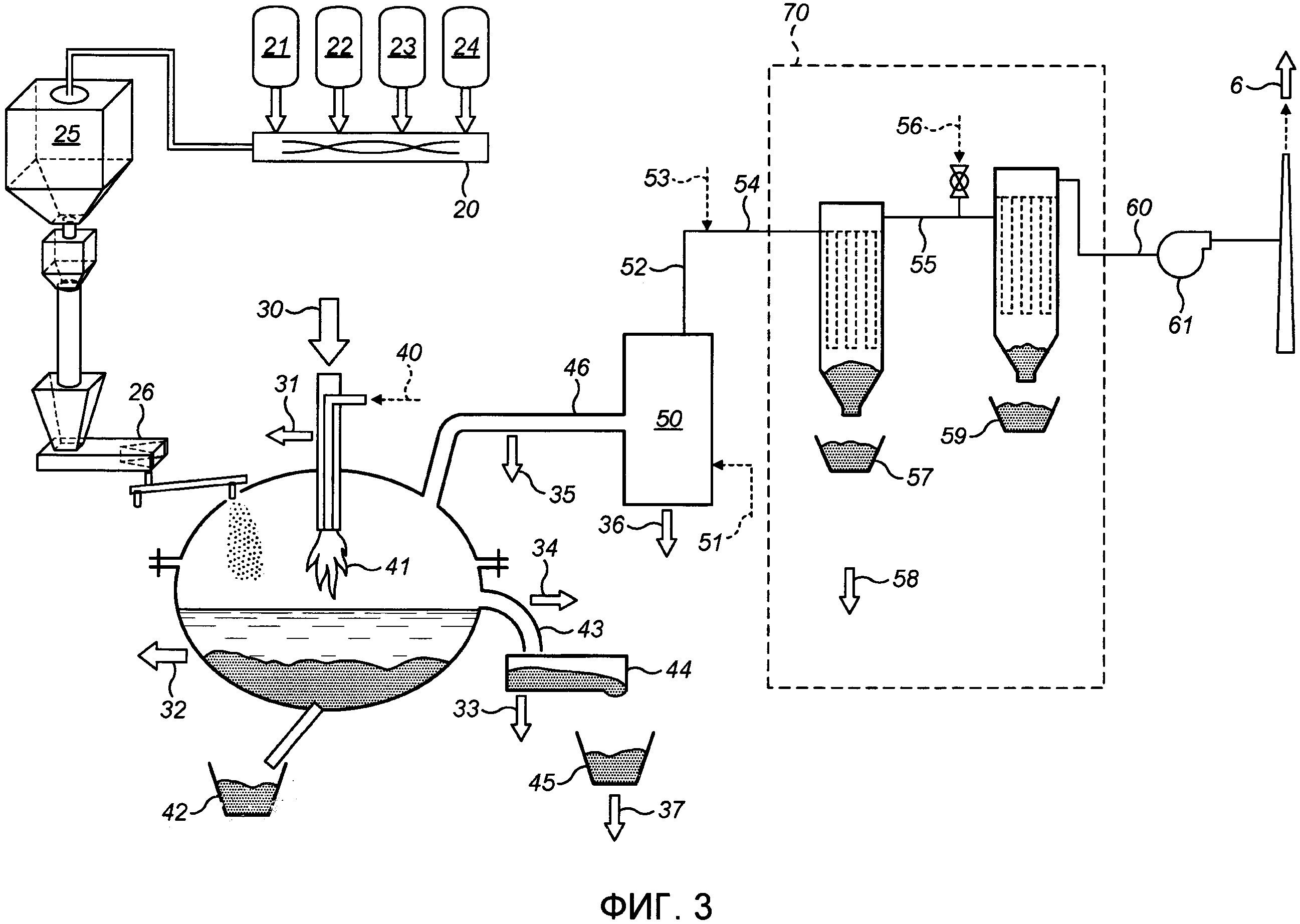

на фиг. 2 показано полученное методом SEM изображение пыли, собранной из трубы между термическим окислителем и первым фильтром,

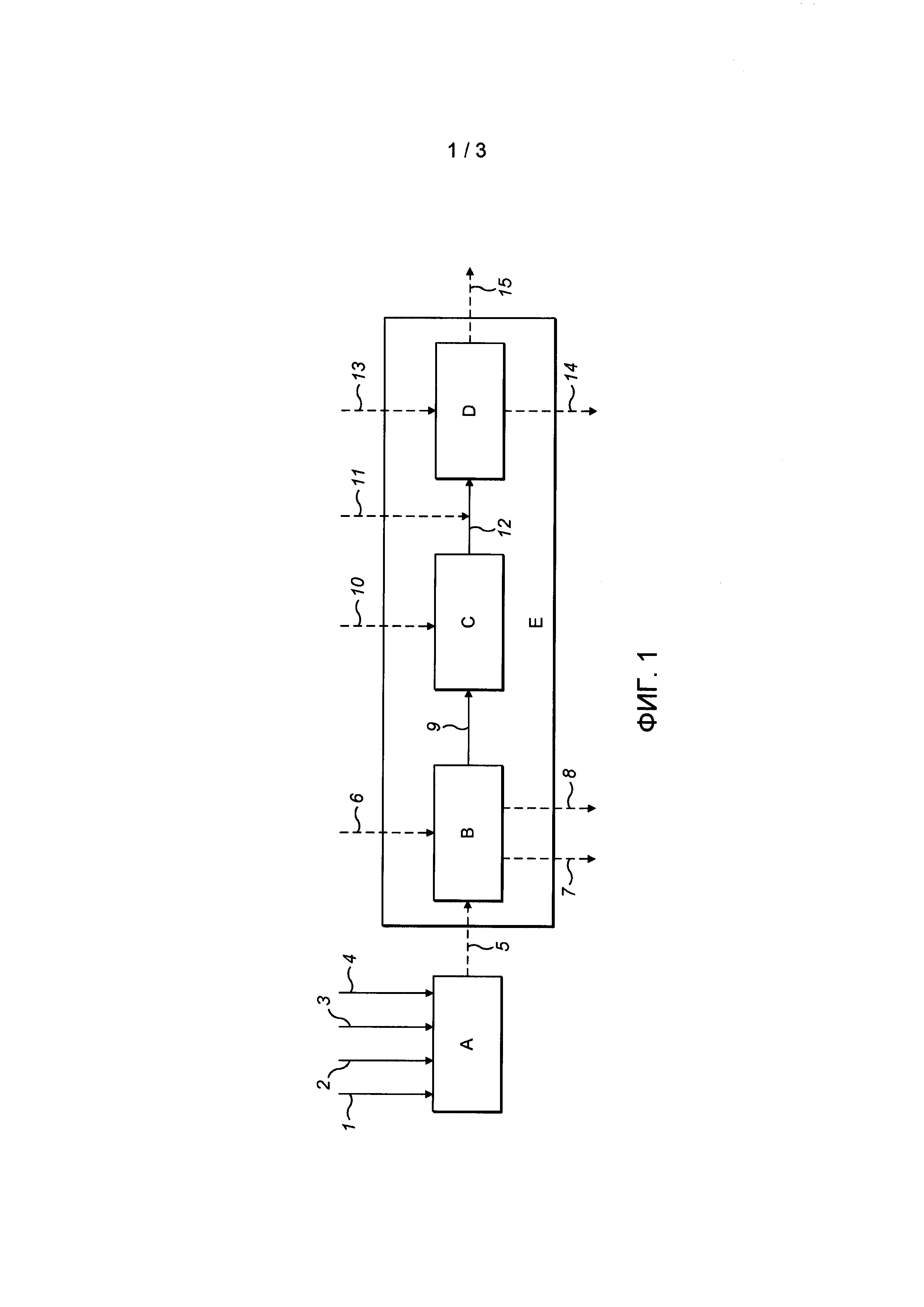

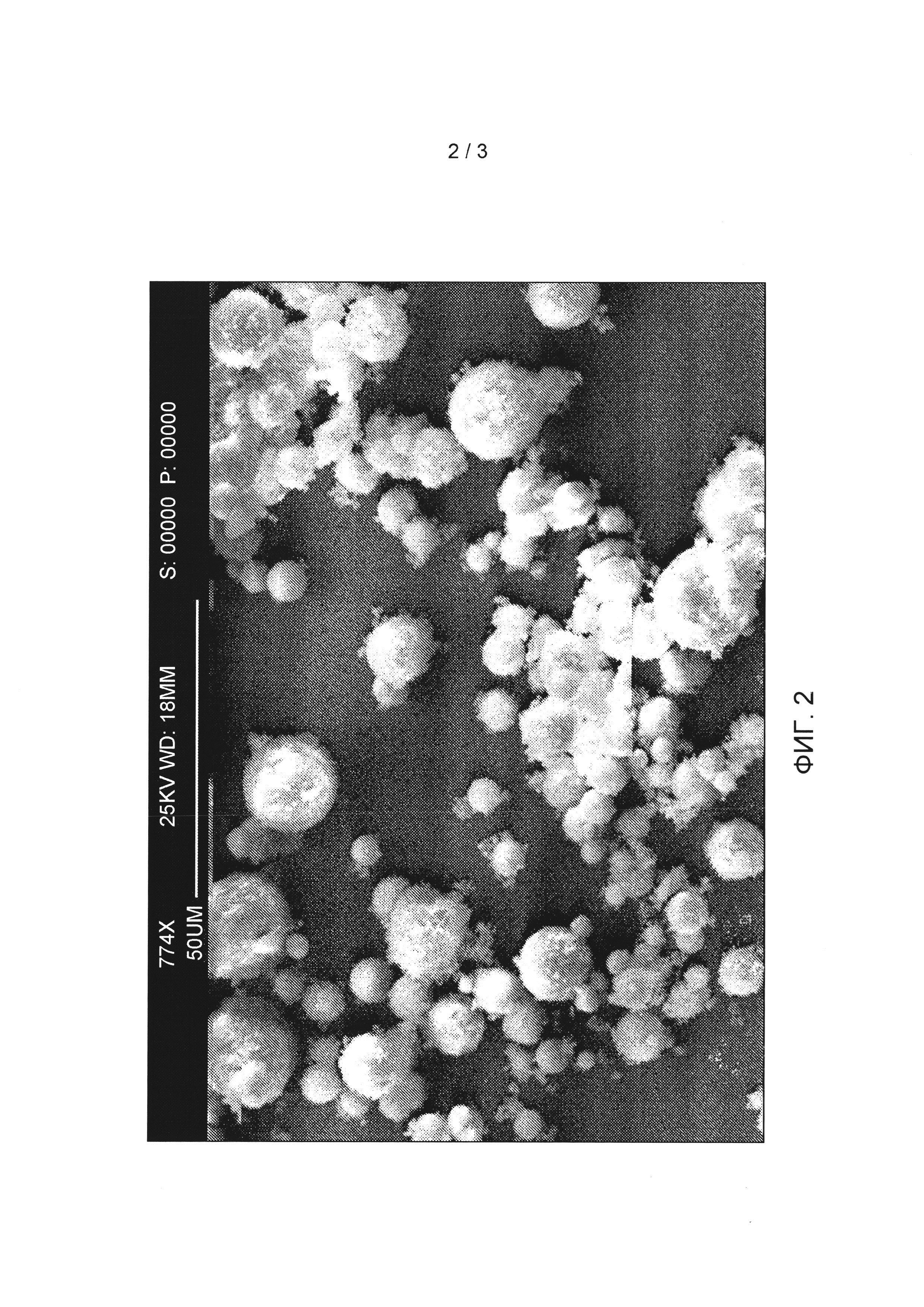

на фиг. 3 показана блок-схема системы плазменного восстановления драгоценных металлов со стадиями последовательной фильтрации и рециркуляции.

На фиг. 1 проиллюстрировано следующее:

А - составление композиции и смешивание

В - плазменная печь

С - термический окислитель

D - фильтрация

Е - подпроцесс весовой балансировки

1 - автокатализатор

2 - флюс

3 - металл-коллектор

4 - восстановитель

5 - смешанное сырье

6 - плазменный газ

7 - шлак

8 - металл

9 - отходящие газы + летучая зола

10 - воздух для горения

11 - воздух для разбавления

12 - сгоревшие отходящие газы + летучая зола

13 - сорбент

14 - выпадение частиц

15 - чистые отходящие газы для выброса в дымовую трубу

На фиг. 3 проиллюстрировано следующее:

20 - смеситель

21 - автокатализатор 246,7 кг/час

22 - флюс (СаО) 27,1 кг/час

23 - Fe3O4 16,4 кг/час

24 - углерод 8,5 кг/час

25 - IBC со скоростью подачи 298,6 кг/час

26 - воронка с весовым дозатором 298,6 кг/час

30 - источник питания 439,0 кВт

31 - потери в горелке 55,0 кВт

32 - потери в печи 150,0 кВт

33 - потери на конвейере 172,7 кВт

34 - потери при разливе 15,6 кВт

35 - потери на отходящие газы 1,8 кВт

36 - теплота горения 39,5 кВт

37 - потери в бункере для шлака 4,8 кВт

40 - аргон 26,3 кг/час

41 - плазменная печь 1600°C

42 - металл 16,7 кг/час

43 - выпускной желоб 1450°C

44 - конвейер для шлака

45 - шлак 264,0 кг/час

46 - отходящие газы из печи

50 - термический окислитель 1100°C

51 - сжатый воздух

52 - газ на выходе термического окислителя 161,1 кг/час, 850°C

53 - воздух для разбавления 207,8 кг/час, 20°C

54 - охлажденный газ 368,9 кг/час, 380°C

55 - газ 365,9 кг/час, 280°C

56 - дозированное введение сорбента 1,54 кг/час

57 - первый фильтр частиц 2,997 кг/час

58 - в плазменную печь

59 - второй фильтр частиц 2,106 кг/час

60 - холодный газ 365,9 кг/час, 180°C

61 - вентилятор

62 - выхлоп

70 - система последовательной фильтрации

Отходящие газы выходят из печи через выпускную трубу печи и поступают в термический окислитель (ТО), в котором они полностью сгорают. Затем сгоревшие отходящие газы выходят из термического окислителя и достигают системы фильтрации (FLT).

Определенная доля частиц, которые выходят из печи, выпадают в ТО, а остальные осаждаются в FLT. При поступлении в ТО отходящих газов из печи их скорость снижается, в результате чего более крупные частицы выпадают в находящийся внизу сепаратор. На выходе ТО установлена Т-образная труба, и за счет такого изменения направления потока газа обеспечивается дополнительное выпадение частиц. Это подтверждается накоплением твердых частиц на этом участке трубы, который прочищают гибкими стержнями 1-2 раза в сутки без остановки процесса в качестве текущей операции. На выходе ТО вводят вторичный воздух, чтобы охладить газ от 850°C до 400°C. Это снижение температуры происходит в трубе между ТО и FLT (трубе TO-FLT) и приводит к конденсации летучих веществ, таких как окиси металлов и хлориды.

Было обнаружено, что частицы, выходящие из печи, достигают FLT вследствие:

1. физического уноса более мелкой фракции частиц, который выходят из печи,

2. конденсации летучих окисей металлов вследствие снижения температуры после термического окислителя.

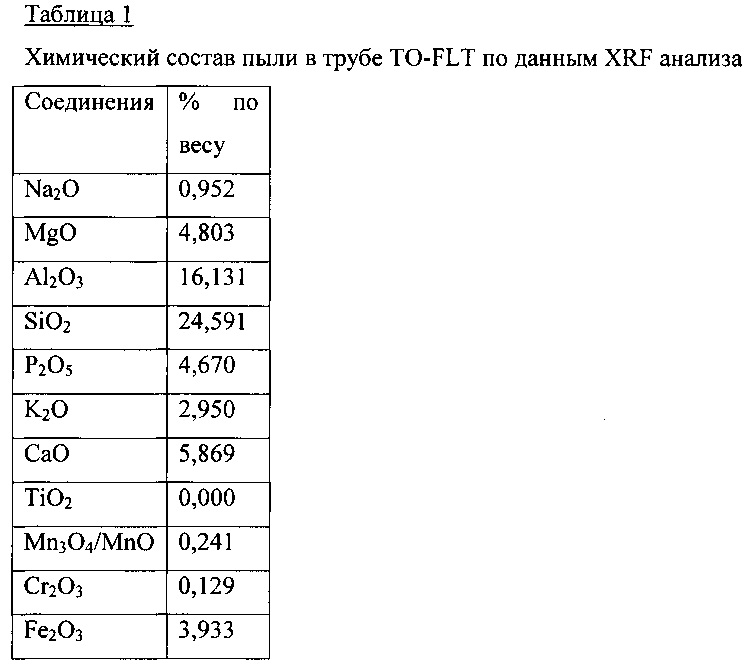

Чтобы подтвердить эти теоретические предположения, подвергли анализу пыль, собранную в трубе, соединяющей ТО и FLT. Определили состав образцов (путем рентгенофлуоресцентного анализа (XRF)), размер и микроструктуру частиц (методом SEM) и получили результаты, представленные далее.

Содержание неочищенных МПГ в пыли, определенное путем XRF анализа, составляло 0,3% по весу, то есть такого же порядка, как и содержание МПГ в исходном материале. Это может говорить о физическом уносе исходного материала. Тем не менее, содержание летучих окисей металлов, таких как ZnO и PbO, повысилось по сравнению с их содержанием в исходном материале, что говорит также о химическом уносе. Соответственно, вне связи с какой-либо теорией, вероятно, имеет место физический унос в сочетании с химическим уносом.

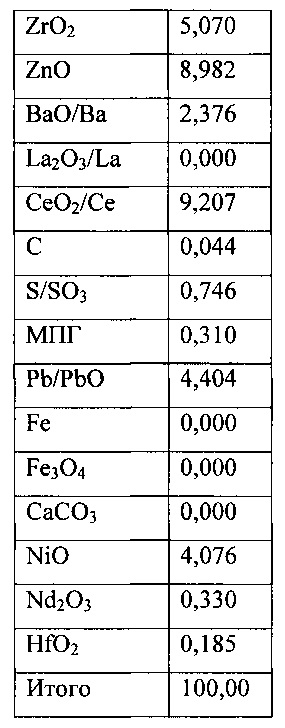

Полученные методом SEM изображения обеспечивают дополнительное представление о механизмах уноса. Значительная фракция частиц имеет сферическую форму с диаметром от 10 микрон до менее 1 микрона. Также имеются признаки агломерации этих частиц и формирование более крупных скоплений частиц. Образование сферических частиц говорит о том, что часть исходного материала сначала превращается в жидкость под действием сильного тепла, выделяемого плазмой. Затем жидкая фаза приобретает наиболее устойчивую форму с наименьшей поверхностной энергией, т.е. сферическую форму. Агломерированные сферы, вероятно, покрыты частицами пыли более мелкой фракции. Эти частицы пыли вероятнее всего образуются в результате конденсации летучих веществ. Поверхность сферических частиц может действовать как центры парообразования для того, чтобы происходила конденсация. По существу, вероятно, частицы имеют бимодальное распределение по размерам вследствие присутствия частиц двух основных типов, а именно, агломерированных сферических частиц и более мелких частиц, образующихся при конденсации паровой фазы.

Далее изобретение описано на следующих неограничивающих примерах.

Примеры

В одном из наиболее предпочтительных вариантов осуществления настоящего изобретения используются две последовательные фильтровальные керамические установки для обеспечения увеличенного восстановления МПГ плазменным способом, описанным в патенте GB 2465603. Частицы, извлеченные в первом фильтре, повторно используются в качестве альтернативного сырья (или по меньшей мере части сырья) с целью восстановления МПГ, уносимых с потоком отходящих газов. Далее продемонстрировано усовершенствование восстановления МПГ за счет последовательной фильтрации с рециркуляцией.

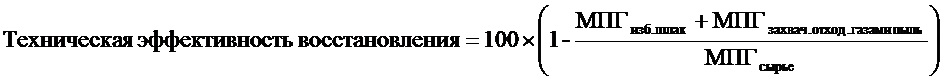

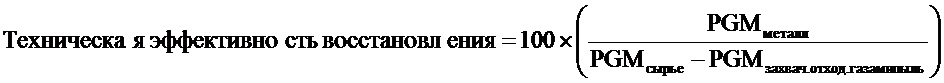

Техническая эффективность восстановления без последовательной фильтрации и рециркуляции

Без последовательной фильтрации частицы, извлеченные из единственной системы фильтрации, не могут повторно использоваться внутри системы. В случае одной стадии фильтрации без внутренней рециркуляции пыли, захваченной отходящими газами, техническая эффективность восстановления для эквивалентного процесса может быть рассчитана согласно Уравнениям 1 и 2.

Уравнение 1

Эффективность восстановления (расчет истощения шлака)

Уравнение 2

Эффективность восстановления (расчет обогащения металлами)

Подстрочные надписи "сырье", "металл", "избыточный шлак" и "захваченная отходящими газами пыль" относятся к компонентам, в которых определялись массы соответствующих МПГ.

Уравнение 1 названо "расчет истощения шлака", поскольку в его основу положено общее количество МПГ, которое не обнаружено в металле-коллекторе, т.е. общее количество МПГ, захваченных избыточным шлаком и уносом отходящих газов. Напротив, Уравнение 2 названо "расчет обогащения металлами", поскольку в его основу положено общее количество МПГ, которое обнаружено в металлической фазе в повышенной концентрации. Для этого подвергают металлический сплав дополнительной очистке, чтобы извлечь восстановленные МПГ. Поскольку этот процесс может длиться несколько недель или месяцев, для определения технической эффективности восстановления МПГ общепринято использовать расчет истощения шлака. Тем не менее, для ясности приведены оба уравнения.

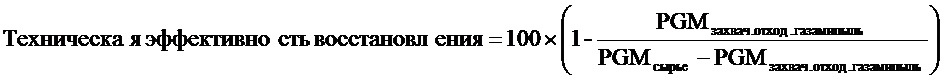

Техническая эффективность восстановления с последовательной фильтрацией и рециркуляций

Поскольку фильтровальные керамические установки отличаются очень высокой эффективностью фильтрации частиц (обычно 99,9%), предполагается, что все частицы, уносимые отходящими газами, возвращаются в печь. По существу, Уравнения 1 и 2 изменены с целью расчета разделения МПГ относительно чистого количества МПГ, введенных в систему. Это показано в Уравнение 2 усовершенствованного расчета истощения шлака и Уравнение 3 усовершенствованного расчета обогащения металлами.

Уравнение 2

Усовершенствованный расчет эффективности восстановления (истощения шлака)

Уравнение 3

Усовершенствованный расчет эффективности восстановления (обогащения металлами)

В обоих этих случая подстрочная надпись "захваченная отходящими газами пыль" относится ко всей пыли, собранной до второй стадии фильтрации (т.е. не содержащей отработанного/неиспользованного сорбента).

Далее приведен рабочий пример, демонстрирующий улучшенное восстановление МПГ за счет реализации описанной в изобретении системы последовательной фильтрации.

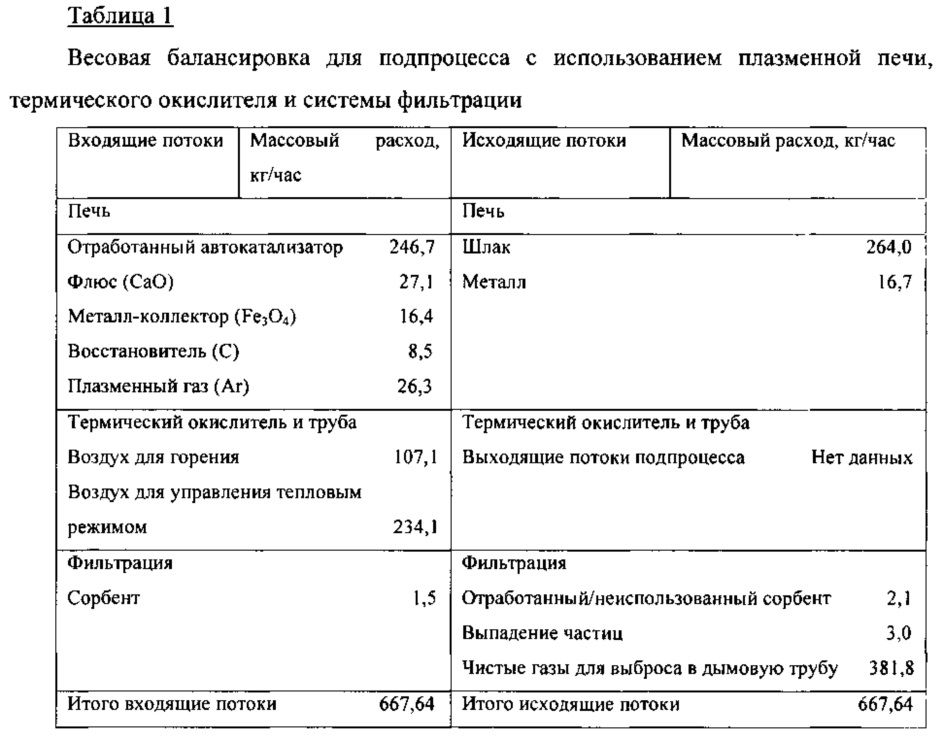

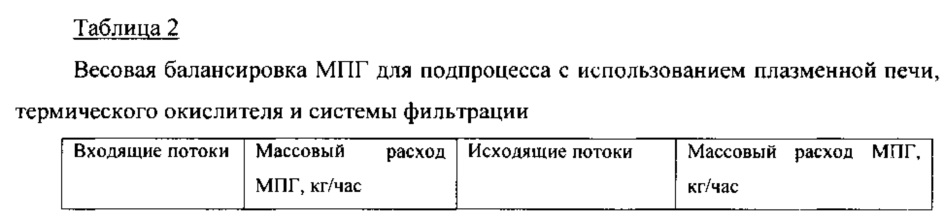

В блок-схеме на фиг. 1 указан "подпроцесс" весовой балансировки как части данного рабочего примера. В этом подпроцессе используется только плазменная печь, термический окислитель и система фильтрации. Входящий и исходящий потоки этого подпроцесса обозначены пунктирными стрелками.

Блок-схему, показанную на фиг. 1, использовали для весовой балансировки, как показано в Таблице 2. Для весовой балансировки не требуется использовать потоки подпроцесса (например, потоки отходящих газов и летучей золы).

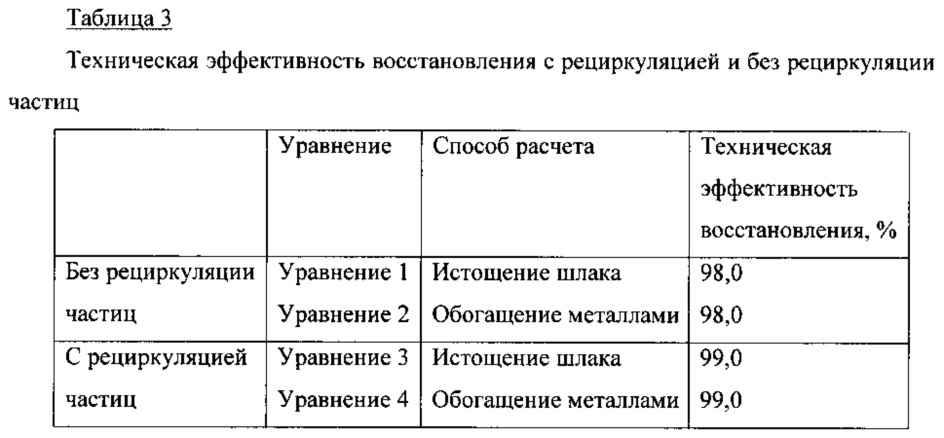

Путем использования этих данных в Уравнениях 1-4 можно рассчитать техническую эффективность восстановления с рециркуляцией и без рециркуляции частиц. Результаты представлены в Таблице 3. За счет рециркуляции частиц восстановления МПГ увеличивается приблизительно на 1%.

Хотя были подробно описаны предпочтительные варианты осуществления изобретения, специалисты в данной области техники поймут, что в них могут быть внесены изменения, не выходящие за пределы объема изобретения или прилагаемой формулы изобретения.