Результат интеллектуальной деятельности: Способ борирования стальных деталей

Вид РИД

Изобретение

Изобретение относится к металлургии, а именно к способам нанесения боридных покрытий на стали при химико-термической обработке в условиях индукционного нагрева, и может найти применение в машиностроении для повышения долговечности деталей машин работающих в условиях интенсивного абразивного изнашивания, коррозии, ударных нагрузок.

Из известного уровня развития техники для повышения долговечности, износостойкости и коррозионной стойкости деталей машин используются различные способы упрочнения, путем насыщения их изнашивающегося поверхностного слоя бором методами химико-термической обработки - борирования [Ворошнин Л.Г., Ляхович Л.С. Борирование стали. - М.: Металлургия, 1978, - 240 с.].

Например, известен способ борирования стальных изделий (аналог), в котором для насыщения их поверхностного слоя бором используют состав, содержащей следующие компоненты, мас. %: карбид бора - 44÷50, окись алюминия - 37÷45, окись никеля - 3÷5, аммоний-никель сернокислый - 2÷4, тетрафторборат калия - 4÷6 [А.С. №996513 (SU), М Кл3 С23С 9/04].

Недостатком этого способа является высокая хрупкость покрытия, за счет низкой пластифицирующей способности никеля, совместно с бором насыщающего поверхностный слой стального изделия, и низкая скорость борирования (4 ч), за счет окисления кислородом воздуха, образования окисных пленок и затруднения доступа борирующей газовой фазы из состава непосредственно к поверхности изделия.

Частично, этот недостаток может быть устранен проведением насыщения в специальных защитных средах или в изолированных от воздуха емкостях - контейнерах [Химико-термическая обработка металлов и сплавов. Справочник. / Борисенок Г.В., Васильев Л.А., Ворошнин Л.Г. и др. Под ред. Л.С. Ляховича. - М.: Металлургия, 1981. - 424 с.].

Так, например, в другом аналоге - способе борирования стальных деталей, включающем их нагрев до температуры насыщения, выдержку в насыщающей среде и дополнительную выдержку в этой же насыщающей среде при температуре на 40-70°С ниже температуры начала превращения перлита в аустенит, указанная насыщающая среда также выполняет и защитную функцию, а само борирование проводят в герметичном контейнере с плавким затвором, причем дополнительную выдержку проводят либо после подстуживания от температуры насыщения, либо после повторного нагрева [А.С. №1171561 А (SU), МПК4 C23C 8/70].

Для реализации борирования по аналогу проводят следующие операции: готовят насыщающую среду (борирующую смесь); помещают деталь и насыщающую смесь в герметичный контейнер с плавким затвором - организуют технологическую сборку, и натревают ее в печи до температуры борирования 850-1050°С; выдерживают сборку при этой температуре в течение достаточного времени (5 ч) для получения боридного слоя необходимой толщины; дополнительно выдерживают сборку подстуживая до 660-710°С или повторно нагревая ее до этой температуры в течение 1,5-2,5 ч.

Использование в аналоге герметичного контейнера с плавким затвором устраняет окисление получающихся на деталях покрытий кислородом воздуха, а дополнительная термообработка - устраняет трещины. Однако, его недостатком по-прежнему является большая длительность процесса (6,5-7,5 ч), низкая износостойкость упрочненной детали, за счет того, что используемые режимы термообработки не обеспечивают высокой твердости основы, так как происходит ее отпуск на перлит, в то время как получаемое боридное покрытие характеризуется высокой твердостью, а также сложное аппаратурное оформление (технологическая сборка) и высокая трудоемкость, за счет использования оборудования для объемной термообработки (печь).

Тем не менее, основной из указанных недостатков известных способов борирования - длительность процесса, может быть устранен применением наиболее близкого по технической сущности к заявляемому способу (прототипа) - способа скоростного борирования стальной детали, включающего ее индукционный нагрев с выдержкой в борирующей среде и использовании в качестве защитной среды инертного газа - аргона [Пат. RU №2622502 С1, МПК6 С23С 8/70, опубл.: 16.06.2017, Бюл. №17, формула].

Для реализации борирования по прототипу предварительно подготавливают борирующую смесь следующего состава, мас. %: карбид бора - 80÷85; силицид кальция - 3÷5; бура - 5÷7; криолит - остальное, затем смесь наносят на поверхность упрочняемой детали, после чего осуществляют нагрев и насыщение поверхности бором при ее нагреве токами высокой частоты (ТВЧ), до температуры 1200-1300°С в течение 90-120 с, применяя аргон при избыточном давлении 100-200 Па в качестве защитной среды.

Использование в прототипе ТВЧ-нагрева устраняет основной недостаток аналогов - длительность процесса борирования, переводя насыщение из диффузионной области в область поверхностной химической реакции, что позволяет сократить длительность с 6,5-7,5 ч до 2 мин. Однако недостатком прототипа по-прежнему являются низкая износостойкость упрочненной детали (за счет хрупкости боридного покрытия и развития в нем трещин), сложность аппаратурного оформления (наличие специального колпака для газообразной защитной среды) и трудоемкость.

Таким образом, общей технической проблемой известных аналогов и прототипа является низкая износостойкость, сложность аппаратурного оформления и трудоемкость способа.

Целью настоящего изобретения является устранение указанной проблемы.

Технический результат реализации предлагаемого способа борирования стальных деталей заключается в повышении износостойкости, упрощении аппаратурного оформления и снижения трудоемкости, без увеличения длительности процесса.

Настоящий результат достигается тем, что в предлагаемом способе борирования стальных деталей, включающем их индукционный нагрев с выдержкой в борирующей среде, в качестве борирующей среды используют порошковую шихту, содержащую, мас. %: карбид бора - 80÷85, флюс для индукционной наплавки П-0,66 - 10÷15, криолит - остальное, а индукционный нагрев осуществляют в две стадии: на первой стадии - при температуре 1250-1350°С в течение 90 с, а на второй стадии - при температуре 920-960°С в течение 15 с, после чего детали подстуживают или сразу закаливают при температуре не ниже начала мартенситного превращения в стали, затем их помещают в муфельную печь, имеющую температуру на 20-60°С выше температуры конца мартенситного превращения в стали, не менее чем на 20 мин, после чего осуществляют окончательное охлаждение деталей.

Технический результат изобретения достигается за счет следующего:

- сохранение высокой скорости процесса происходит благодаря использованию высокопроизводительного, эффективного метода индукционного нагрева, а также процесса скоростного ТВЧ-борирования (как в прототипе);

- повышение износостойкости детали происходит благодаря увеличению твердости основы при ее закалке на троостито-мартенсит и приближению этого параметра к твердости износостойкого боридного слоя, а также за счет снятия термических напряжений в борид-ном слое и залечивания трещин и иных дефектов слоя проведением термообработки на второй стадии по специальному режиму (новый технический результат);

- упрощение аппаратурного оформления и снижение трудоемкости обеспечивается исключением большей части оборудования для объемного нагрева детали (печь для нагрева (борирования), колпак для инертного газа и пр.) и замена его одним индуктором, оптимизированным по форме и размеру детали.

Изобретение иллюстрируется следующими материалами.

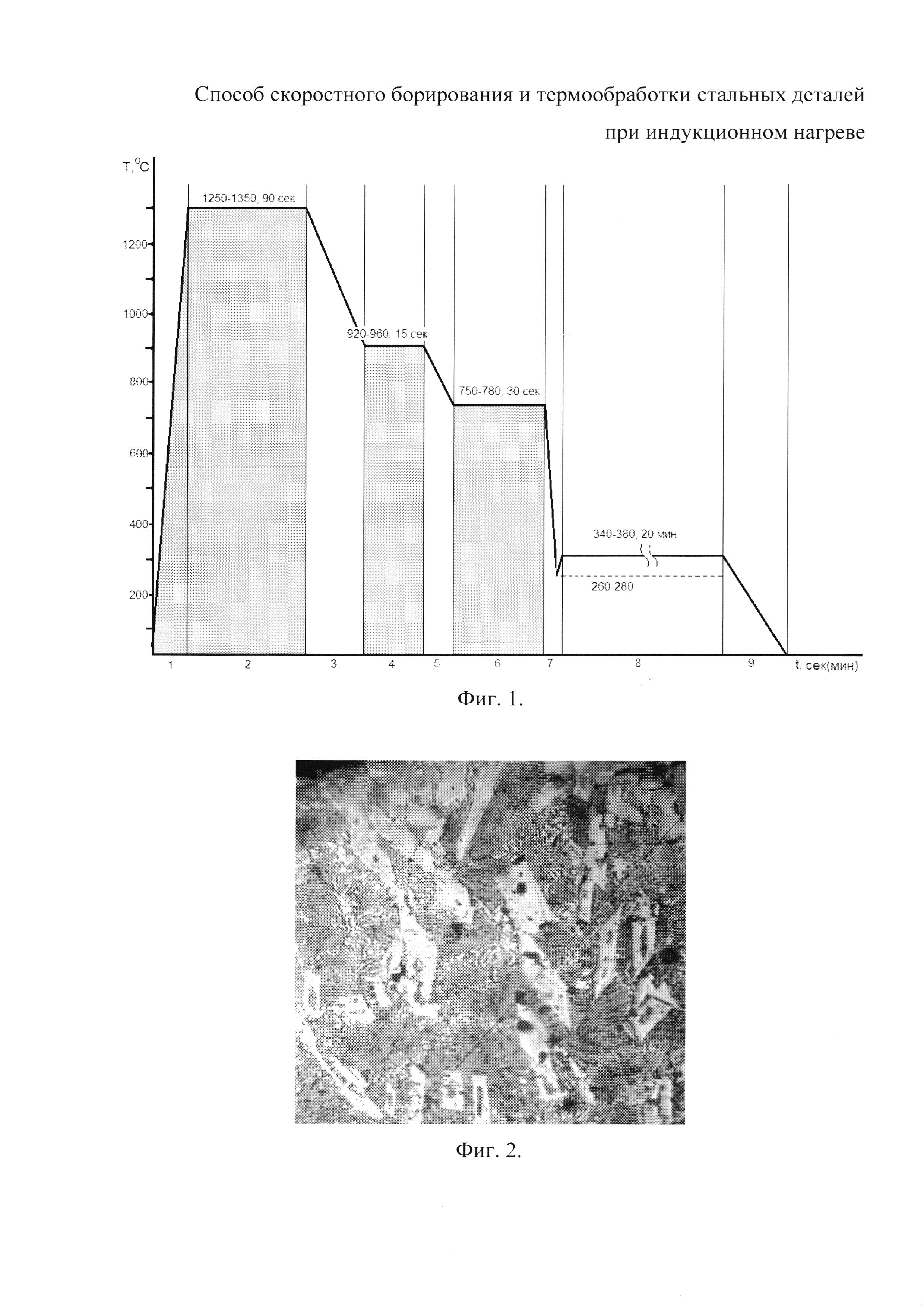

На фиг. 1, представлена обобщенная температурно-временная диаграмма технологического процесса скоростного борирования и термообработки детали, выполненной из проката стали 65Г, толщиной до 6 мм, по предлагаемому способу, где по оси абсцисс цифра-ми обозначены его основные стадии: 1 - ТВЧ-разогрев заготовки, 2 - первая стадия ТВЧ-нагрева (насыщение), 3 - остывание, 4 - вторая стадия ТВЧ-нагрева (выдержка), 5 - подстуживание, 6 - ТВЧ-нагрев под закалку, 7 - закалка, 8 - выдержка в муфельной печи, 9 - окончательное охлаждение, а на площадках - оптимальные температуры и время выдержки.

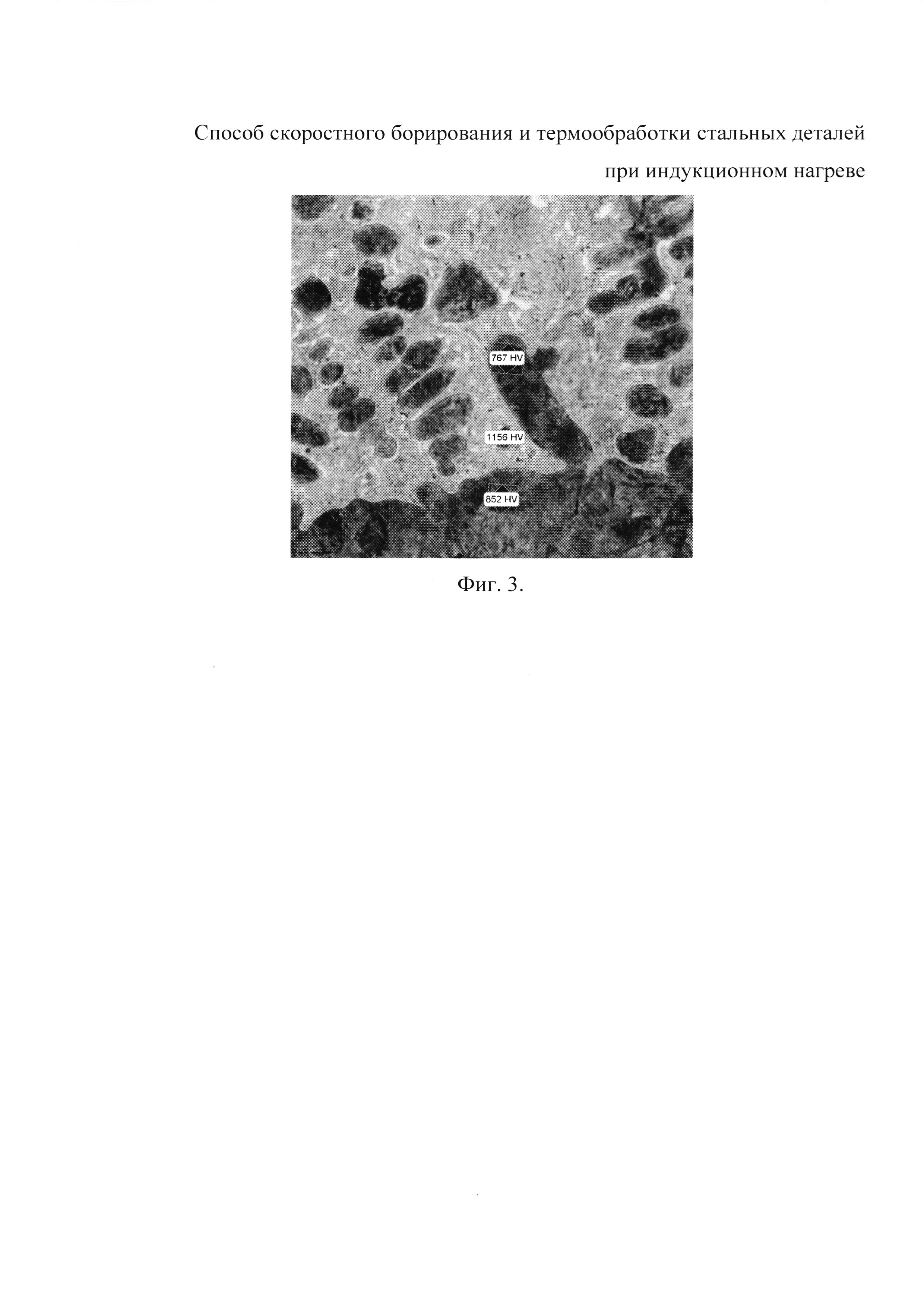

На фиг. 2, представлена микроструктура покрытия образца стали 65Г (увеличение 250х), борированного по предлагаемому способу, где: насыщение (борирование) осуществляли только в одну стадию в индукторе при температуре 1250-1300°С в течение 90 с, стадии выдержки в индукторе и дополнительной выдержки в муфельной печи не проводили, а сразу после подстуживания осуществляли закалку в щелочной ванне.

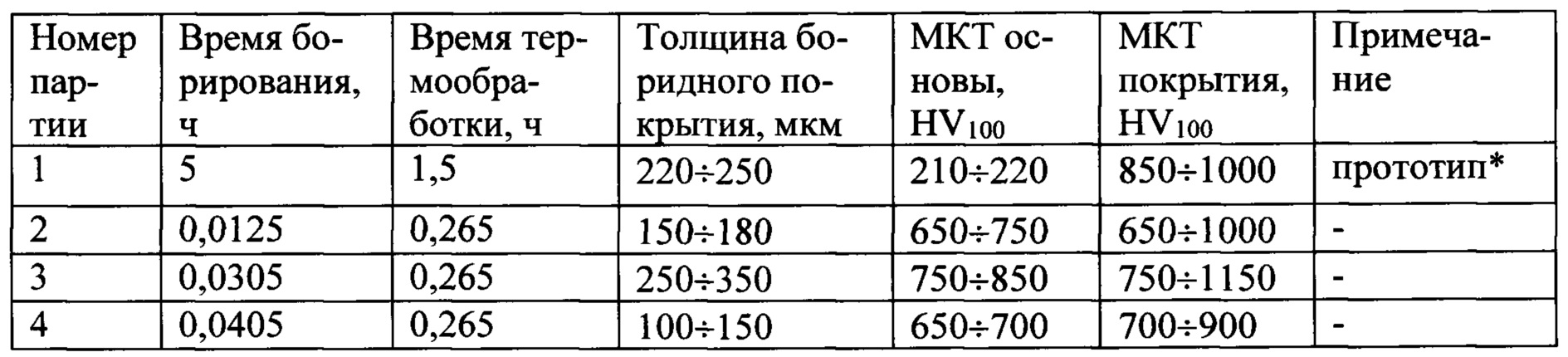

На фиг. 3 представлена микроструктура того же образца, полученного при оптимальных условиях всех тепловых стадий процесса, а также данные дюрометрических исследований фаз его упрочняющего покрытия и основы, где: насыщение (борирование) осуществляли в индукторе в две стадии, первая - при температуре 1250-1300°С в течение 90 с, вторая (выдержка) - при температуре 960-980°С в течение 15 с в том же индукторе, далее охлаждение на воздухе, до температуры 300-340°С, дополнительную выдержку в муфельной печи при температуре 320-380°С в течение не менее 20 мин, и, наконец, окончательное охлаждение.

Пример реализации изобретения.

В качестве насыщающей (борирующей) среды использовали порошковую шихту следующего состава, мас. %:

|

Все компоненты высушивали, размалывали, просеивали через сито, с диаметром ячейки 0,125 мм, отвешивали в заданной пропорции, тщательно перемешивали между собой и смачивали 5%-ым спиртовым раствором борной кислоты до пастообразного состояния. Готовая смесь (паста) может храниться в закрытой емкости 3-5 сут.

В качестве ТВЧ-индуктора использовали петлевой водоохлаждаемый индуктор, выполненный из медной трубки, диаметром 10 мм, подключенный к инвертору ЭЛСИТ 100-70/40.

В качестве закалочной среды использовали щелочную ванну, следующего состава, мас. %: гидроксид калия - 50, гидроксид натрия - 50, при расплавлении которой образуется эвтектика, обеспечивающая температуру закалочной среды 260-280°С.

В качестве дополнительного оборудования для термообработки (отпуска) использовали муфельную электрическую печь СНОЛ-2.

Из проката стали 65Г, толщиной 6 мм, вырезали образцы, размером 30×40 мм в количестве 20 шт., на которые через резиновый трафарет с помощью шпателя наносили готовую пасту полосками, шириной 15 и толщиной 2 мм, после чего образцы высушивали.

У подготовленных таким образом образцов проводили поочередное борирование по предлагаемому способу партий заготовок (по 5 шт.) на различных режимах.

Первую партию заготовок (№1) обработали согласно способа-прототипа (контроль), используя в качестве насыщающей среды порошковую шихту по описанному примеру.

Партию №2 борировали в индукторе, на первой стадии - при температуре 1150-1200°С в течение 60 с, затем, на второй стадии - мощность инвертора сбавляли на 15-20% и продолжали насыщение поверхности заготовок бором при температуре 900-920°С в течение 15 с, далее заготовки подстуживали на воздухе, сбавляли мощность инвертора еще на 15-20% и осуществляли их нагрев под закалку при температуре 750-780°С в течение 30 с, после чего проводили закалку, помещая заготовки в расплав щелочной ванны при температуре 260-280°С (температура начала мартенситного превращения для стали 65Г составляет 260-320°С), после извлечения из ванны детали помещали в муфельную печь нагретую до температуры 340°С на 15 мин, после чего их вынимали из печи и окончательно охлаждали на воздухе

Партию №3 борировали на первой стадии - при температуре 1250-1350°С в течение 90 с, на второй стадии - при температуре 920-960°С в течение 20 с, далее поступали аналогично партии №2, с той разницей, что муфельная печь имела температуру 380°С.

Партию №4 борировали на первой стадии - при температуре 1350-1400°С в течение 120 с, на второй стадии - при температуре 960-1000°С в течение 25 с, далее поступали аналогично партии №2, причем муфельная печь имела температуру 400°С.

Из полученных образцов вырезались темплеты для металлографического анализа, готовились шлифы, у которых определялись: наличие/отсутствие трещин, микроструктура, микротвердость основы и покрытия (микроскоп МИМ-7, увеличение 250х; твердомер ПМТ-2, нагрузка 100 г).

Результаты исследований образцов приведены в табл. 1.

Табл. 1. Некоторые характеристики деталей, выполненных по предлагаемому способу (n=5)

Пояснения: MKT - микротвердость, * - борирование осуществляли в шихте по описанному примеру.

Использованные в предлагаемом способе процессы, методы и приемы, порядок их осуществления обеспечивают необходимый технический результат, а выбранные значения параметров являются оптимальными, так как обусловлены теоретически и подтверждены экспериментально.

Так использование индукционного нагрева на всех «горячих» стадиях предлагаемого способа позволяет уменьшить его длительность с 6,5-7,5 ч до 0,3 ч (см. фиг. 1, затемненные и светлые области), а также упростить его аппаратурное оформление и уменьшить трудоемкость.

Повышение износостойкости детали, упрочненной по предлагаемому способу, достигается: во-первых, проведением нагрева в две стадии, причем на первой стадии при температуре 1250-1350°С, происходит насыщение поверхности бором за счет выделения активного бора из порошковой шихты, протекания поверхностной химической реакции с железом стали и образования различных упрочняющих боридных фаз покрытия (FeB, FenB, Fen(CB)m, эвтектика Fe-B) - процесс скоростного ТВЧ-борирования (см. фиг. 2), а на второй стадии, при выдержке полученного покрытия при температуре 920-960°С, происходит его эвтектический переплав с «залечиванием» трещин, релаксацией термических напряжений и упрощением фазового состава (см. фиг. 3), кроме того на высокотемпературных стадиях процесса полученное покрытие оказывается все время защищенным от окисления кислородом воздуха используемой насыщающей средой; во-вторых, борирующий слой располагается по всей упрочняемой поверхности детали на стальной основе, имеющей трооститно-мартенситную структуру, характеризующуюся высокой износостойкость и обладающей большей твердостью по сравнению с перлитной структурой основы прототипа, и приближающейся, по значению этого параметра, к средней твердости фаз боридного покрытия (см. фиг. 2. табл. 1).

Нагрев образцов на первой стадии борирования (насыщение) осуществляется в интервале оптимальных температур 1250-1350°С. Насыщение при меньших температурах, например 1200°С, не приводит к образованию качественных боридных покрытий за короткое время этой стадии (60-90 с), так как эта температура недостаточна для осуществления поверхностной химической реакции: (n+2)Fe+3В→FeB, FenB, эвтектика Fe-B, и борирование будет происходить, преимущественно, по диффузионному механизму. Насыщение при более высоких температурах, например, 1400°С, нецелесообразно, так как увеличивается время борирования (из-за интенсивного протекания конкурирующих реакций окисления) и происходит перерасход электроэнергии (см. табл. 1).

Нагрев образцов на второй стадии (выдержка) в насыщающей среде осуществляется в интервале оптимальных температур 920-960°С. Выдержка при меньших температурах, например 900°С, не приводит к переходу полученного на первой стадии покрытия в твердо-жидкое состояние, в нем обнаруживаются трещины, так как эта температура оказывается ниже температур плавления эвтектики на диаграмме Fe-B. Выдержка при более высоких температурах, например 980°С, нецелесообразна, так как по условиям предлагаемого способа деталь находится в насыщающей среде и запускаются вторичные процессы борирования и диспропорционирования уже образовавшихся боридов железа, усложняющие фазовый состав покрытия, уменьшающие содержание в нем бора и снижающие износостойкость (см. табл. 1).

Время выдержки образцов при оптимальных температурах стадий предлагаемого способа определяется происходящими при борировании процессами. Так, например время выдержки образцов на первой стадии нагрева (насыщение) составляет не менее 90 с, что обеспечивает получение покрытий с наибольшей толщиной и износостойкостью. При меньшей выдержке, например 60 с, насыщение поверхности детали бором происходит в меньшей степени, а при большей выдержки, например 120 с, образовавшееся покрытие начинает окисляться кислородом воздуха, что приводит к уменьшению его толщины и снижению твердости (см. табл. 1).

Оптимальное время выдержки детали на второй стадии нагрева составляет не менее 15 с, что обеспечивает «залечивание» микротрещин расплавленным эвтектическим составом боридного покрытия. При меньшей выдержке, например 10 с, на отдельных участках трещины остаются. Время выдержки более 20 с, например 25 с, уже не влияет на качество покрытия, так как все физико-химические процессы в нем при заданных составе и толщине уже завершились (см. табл. 1).

Время выдержки детали на последующих стадиях определяется общими теплотехническими соображениями, а также формой, размерами и толщиной заготовок детали. Так время ТВЧ-нагрева заготовок под закалку при их толщине 6 мм должно быть не менее 30 с, а время выдержки в муфельной печи - не менее 20 мин, что обеспечивает равномерное температурное поле по всему сечению детали и полное протекание процессов нагрева и мартенситного превращения.

Таким образом, реализация предлагаемого способа борирования стальных деталей при их индукционном нагреве с последующей закалкой в среде с температурой не ниже начала мартенситного превращения и дополнительной выдержкой в муфельной печи при температуре на 20-60°С выше температуры конца мартенситного превращения, позволяет сократить длительность процесса (до 0,3 ч), повысить износостойкость детали (за счет получения близких значений твердости у основы и упрочняющего бездефектного покрытия), а также упростить аппаратурное оформление и снизить трудоемкость.

Способ борирования стальных деталей, включающий индукционный нагрев деталей с выдержкой в борирующей среде, отличающийся тем, что в качестве борирующей среды используют порошковую шихту следующего состава, мас. %: карбид бора – 80-85, флюс для индукционной наплавки П-0,66 – 10-15, криолит - остальное, а индукционный нагрев осуществляют в борирующей среде в две стадии, причем на первой стадии - при температуре 1250-1350°С в течение 90 с, а на второй стадии - при температуре 920-960°С в течение 15 с, после чего детали подстуживают до температуры закаливания или сразу закаливают в среде, имеющей температуру не ниже начала мартенситного превращения в стали, затем детали помещают в муфельную печь и выдерживают в ней в течение не менее 20 мин при температуре на 20-60°С выше температуры конца мартенситного превращения в стали, после чего осуществляют охлаждение деталей.