Результат интеллектуальной деятельности: Способ обработки металлов с пропусканием через зону резания импульсов электрического тока

Вид РИД

Изобретение

Изобретение относится к области механической обработки деталей из металлов и сплавов резанием и, в частности, может быть использовано при токарной обработке трудно обрабатываемых материалов.

Известен способ обработки резанием с пропусканием импульсов электрического тока через зону резания, в котором импульсы должны следовать так, чтобы совпадать с промежутками между двумя последовательными адиабатическими сдвигами, а промежуток между импульсами должен совпадать с самим сдвигом, при этом необходимо целенаправленное воздействие на зоны контакта и деформации электрическим током и колебаниями, возникающими вследствие авторезонанса системы инструмент - технологическая среда - деталь (Вибрационное резание с электрическим подогревом. Степанов Ю.С, Зайцев А.И., Сб. труд. МНТК Современная электротехнология в машиностроении. Тула: ТулГУ, 2002 с. 425-431).

Недостатком способа является несогласованность момента подачи импульсов тока с критическим состоянием упругопластического деформирования зоны резания. Рекомендуемое совпадение переднего фронта импульса с прекращением адиабатического сдвига, соответствует начальной фазе цикла упругого деформирования зоны резания. К этому моменту в зоне резания не успевает сформироваться необходимая концентрация дислокаций и микротрещин. Подача импульса в этот момент приведет лишь к нежелательному нагреву зон контакта обрабатываемого материала по задней поверхности инструмента. Это является причиной ввода избыточной электрической энергии, приводящей к возникновению термических перенапряжений в поверхностных слоях обрабатываемой детали. Кроме этого, совпадение заднего фронта импульса с моментом начала адиабатического сдвига может привести к возникновению микроискрений в контакте инструмента и заготовки, сопровождающих разрыв электрических цепей, обладающих активно-индуктивными свойствами. Перечисленные недостатки являются причиной перерасхода энергии, снижения стойкости инструмент и возникновения термических перенапряжений.

Известен также способ обработки металлов с подогревом в зоне резания электрическим током, и периодическим прерыванием его на протяжении процесса обработки, причем длительность рабочих импульсов и пауз между ними регулируют в зависимости от конкретных условий обработки, например режимов резания, времени входа и выхода инструмента из зоны резания (А.С. СССР №306912, МПК В23b 1/00,1971 г. ).

Недостатком данного способа является неоднозначная связь параметров импульсного воздействия: значения энергии, длительности импульсов и момента его формирования с состоянием упругопластического деформирования материала в зоне резания. Отсутствие контроля состояния зоны приводит к несогласованному воздействию на нее основного потока механической энергии и дополнительного потока электрической энергии. Это не позволяет в полной мере реализовать заложенные в этом способе синергетические эффекты. Результатом чего являются чрезмерный расход электроэнергии и возникновение температурных перенапряжений в поверхностных слоях деталей, снижающих их эксплуатационные характеристики, а также уменьшение стойкости инструмента.

Наиболее близким по технической сущности к заявленному является способ обработки металлов с подачей импульсов электрического тока в зону резания, длительность и частоту которых регулируют в зависимости от условий обработки, импульсы тока с энергией, равной энергии сублимации обрабатываемого материала в зоне резания, подают в момент максимальной скорости отжима резца, а их длительность выбирают не более четверти периода основной гармоники колебаний резца (Патент RU 2 410 206 С2, В23В 1/00). По колебаниям режущей кромки инструмента, отражающим релаксационный характер изменения сил резания, осуществляется контроль фазы упругопластического деформирования материала в зоне резания.

Недостатком данного способа является использование энергии импульсов, равной энергии сублимации материала, приводящего к его микровзрывному испарению. Подача импульсов в момент максимальной скорости отжима резца соответствует фазе упругопластического деформирования материала в зоне резания, соответствующей недостаточной степени ее дефектности, что приводит к необходимости завышать амплитудное значение интенсифицирующего ток. Кроме этого использование резца, как чувствительного элемента системы контроля фазы упругопластического деформирования материала, приводит к увеличению ее инерционности, а, следовательно, к снижению достоверности контролируемого процесса. Результатом этого является возникновение температурных перенапряжений в поверхностных слоях деталей, снижающих их эксплуатационные характеристики, уменьшение стойкости инструмента, чрезмерный перерасход электроэнергии, а, следовательно, снижение эффективности процесса интенсификации.

Технической задачей предлагаемого способа обработки является повышение эффективности процесса интенсификации путем снижения энергоемкости, устранения температурных перенапряжений в обрабатываемой поверхности и уменьшения интенсивности износа инструмента за счет (оптимизации условий разрушения зоны резания) управления процессом разрушения материала на основе генерирования в зоне резания электродинамических сил, согласованных с фазой упругопластического деформирования, концентрирующихся вокруг микротрещин, приводя к форсированию их роста и снижению сил резания.

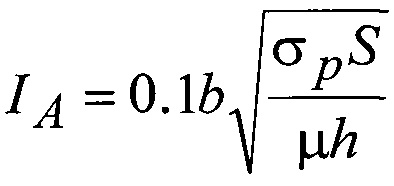

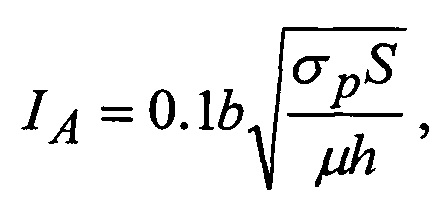

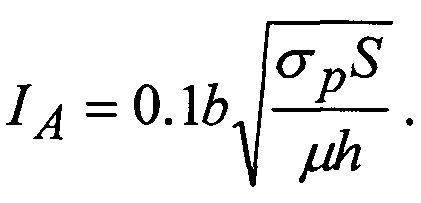

Способ обработки металлов с подачей электрического тока в зону резания, заключается в том, что ток подводят импульсами, регулируют длительность и частоту в зависимости от условий обработки и синхронизируют их с фазой упругопластического деформирования материала в зоне резания, импульсы подают в момент совпадения положительных полуволн 1 и 5-й и отрицательной полуволны 3-й гармоник колебания основной составляющей силы резания, длительность импульса выбирают равной утроенному значению задержки начала пластического течения обрабатываемого материала, а амплитуду равной  где b, S - глубина резания и подача на оборот, σp, μ - предел прочности и абсолютная магнитная проницаемость обрабатываемого материала; h - толщина зоны дефектности в окрестности плоскости сдвига, при сегментном стружкообразовании -длина сегмента стружки.

где b, S - глубина резания и подача на оборот, σp, μ - предел прочности и абсолютная магнитная проницаемость обрабатываемого материала; h - толщина зоны дефектности в окрестности плоскости сдвига, при сегментном стружкообразовании -длина сегмента стружки.

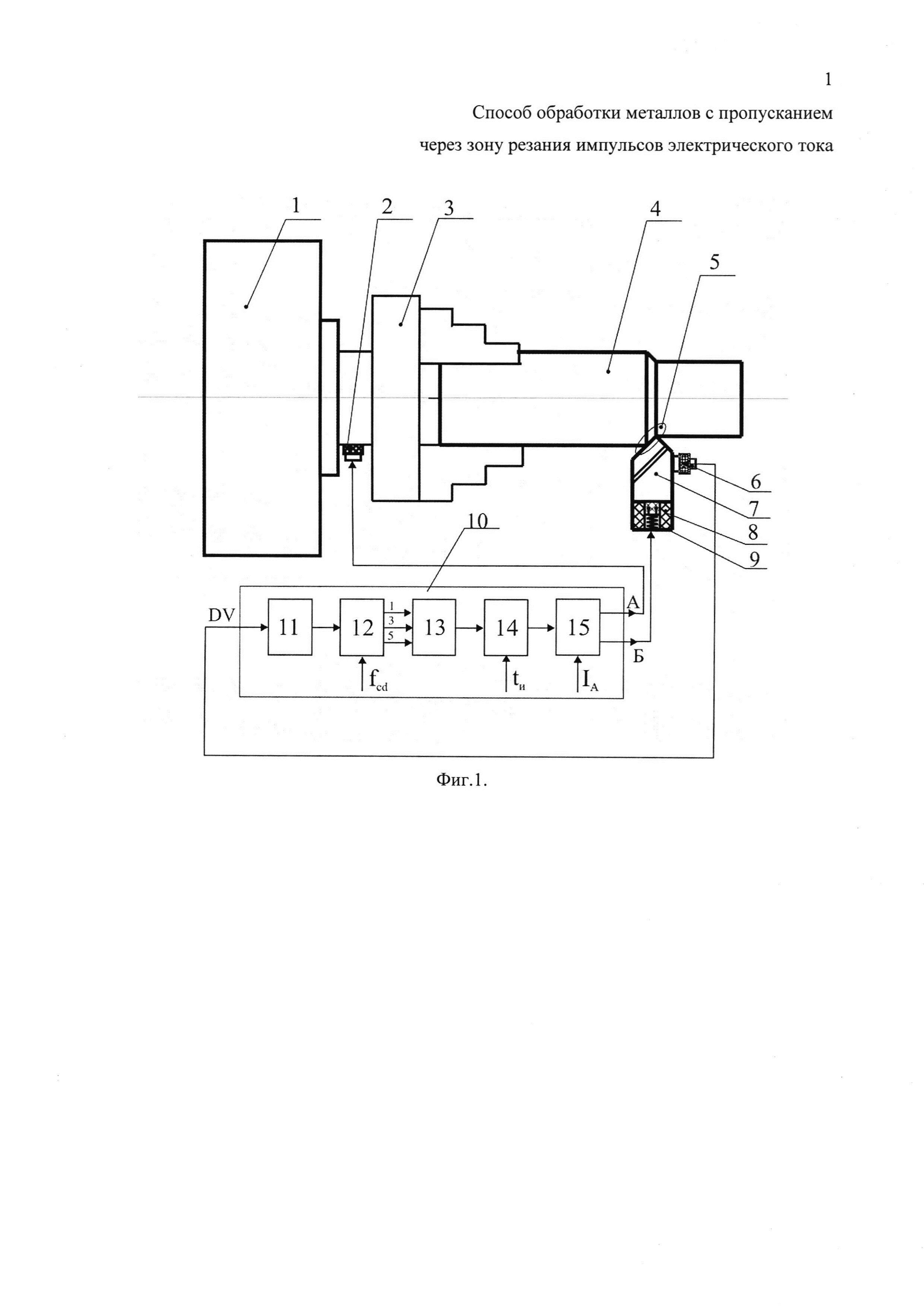

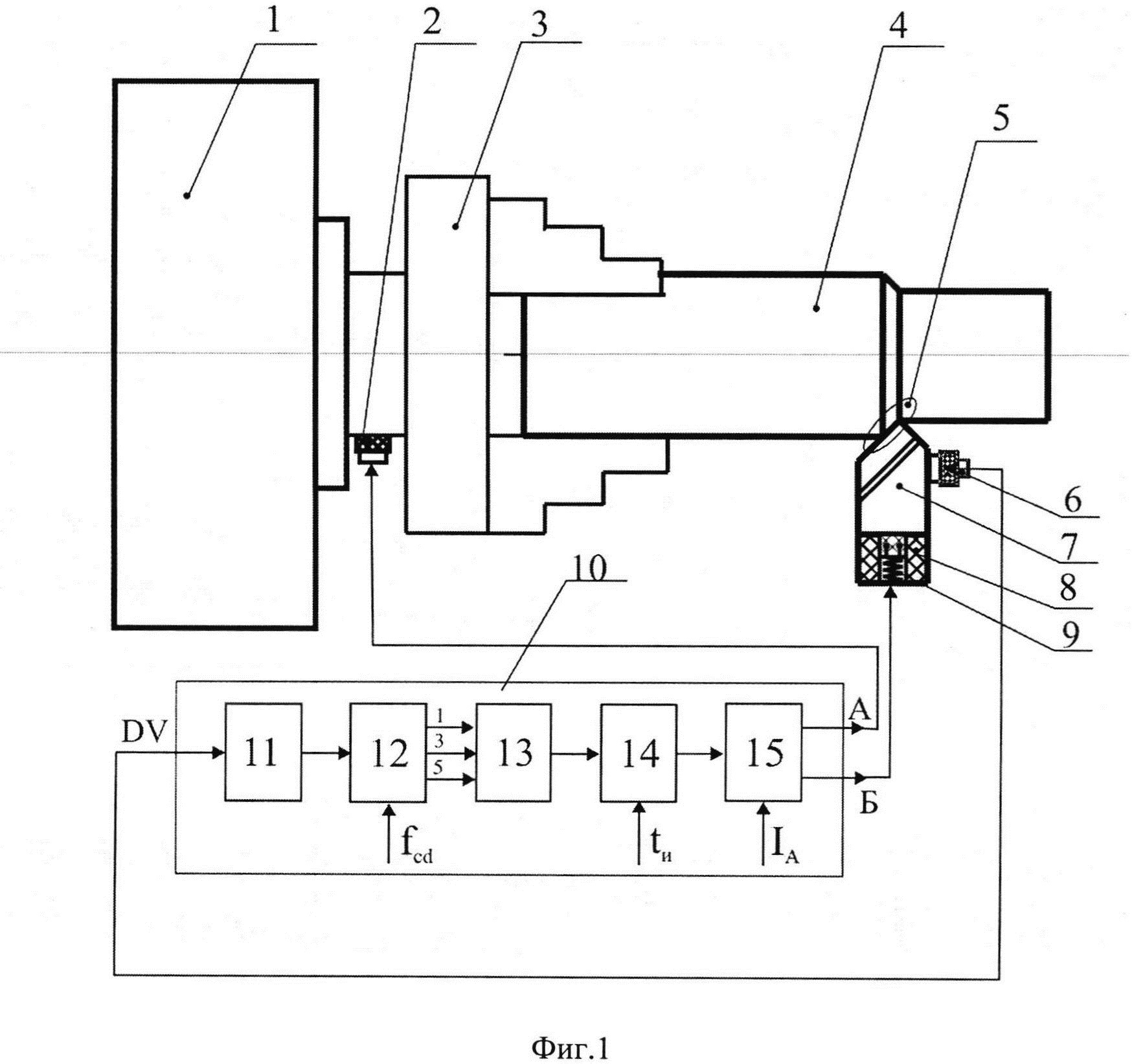

Сущность предлагаемого способа поясняется следующими чертежами и диаграммами:

фиг. 1 - схема устройства, реализующего способ, и блок-схема формирователя импульсов электрического тока;

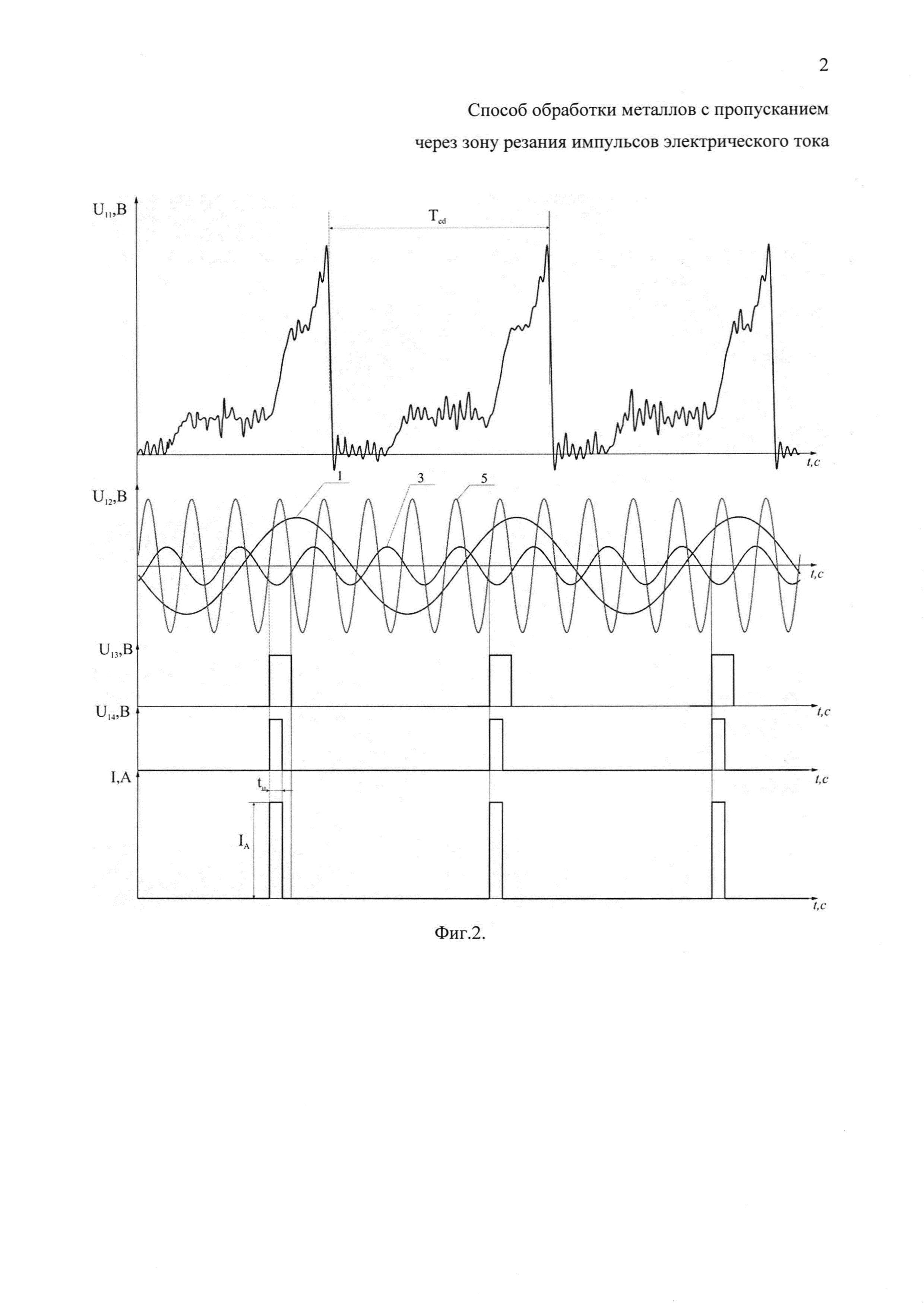

фиг. 2 - временная диаграмма способа обработки.

На установке, реализующей способ, (фиг. 1), изображена передняя бабка 1, на шпинделе которой установлены подвижный токоподвод (щеточно-коллекторное устройство) 2 и патрон 3. В патроне закреплена обрабатываемая заготовка 4. Резец 7, воздействуя на нее, образует зону резания 5. Он установлен на изоляторе 8, между ним и резцом расположен датчик силы 6, соединенный с входной клеммой DV формирователя импульсов электрического тока 10. Одна его выходная клемма А через неподвижный токоподвод 9 подключена к резцу 7, а другая выходная клемма Б соединена с подвижным токоподводом 2, образуя замкнутую электрическую цепь.

Блок-схема формирователя импульсов электрического тока, содержит последовательно соединенные блок предварительного усиления сигналов с датчика силы 11, выход которого соединен со входом активного избирательного фильтра 12, обеспечивающего выделение сигналов 1,3 и 5-й гармоник изменения силы резания, выходы которого соединены с соответствующими входами формирователь синхроимпульсов 13, выход которого соединен со входом формирователя длительности импульсов 14, выход которого соединен формирователь амплитуды импульсов тока 15.

На временной диаграмме способа обработки: U11 - выходное напряжение блока предварительного усиления сигналов с датчика силы; U12 - напряжения на выходах активного избирательного фильтра, соответствующие 1 и 3-й 5-й гармоникам входного сигнала; U13 - напряжение на выходе формирователя синхроимпульсов, формируется путем выделения положительных полуволн 1 и 5-й и отрицательной полуволны 3-гармоники и последующего их логического умножения; U14 - напряжение на выходе формирователя длительности импульсов; IA - амплитудное значение тока на выходе формирователя амплитуды импульсов тока; ƒcd- частота основной гармоники изменения силы резания (частота образования плоскостей сдвига); tAu - заданное значение длительности импульса тока.

Способ осуществляется следующим образом.

Предварительно по марке обрабатываемого материала и режимам обработки определяются: σp, μ - предел прочности и абсолютная магнитная проницаемость обрабатываемого материала; τ задержка начала пластического течения, h - длина элемента стружки, соответствующая b, S - глубине резания и подаче на оборот; частота образования плоскостей сдвига, определяющая частоту изменения силы резания ƒcd и требуемая амплитуда импульсов тока, пропускаемых через зону резания:

Производится настройка активного избирательного фильтра 12 на частоты 1, 3 и 5-й гармоник изменения силы резания ƒcd, формирователя длительности импульсов 14 на заданную длительность tu=3⋅τ и формирователя амплитуды импульсов тока 15 на заданную амплитуду IА.

В процессе обработки вращательное движение от передней бабки 1 передается через кулачковый патрон 3 на заготовку 4. Резец 7, воздействуя на заготовку 4, вызывает упругопластические деформации материала в зоне резания 5, носящие релаксационный характер. В результате на резец 7 действует сила резания, имеющая широкий спектр составляющих частот. Датчик силы 6, установленный под резцом 7, преобразует ее колебания в электрический сигнал, который подается на клемму DV формирователя импульсов электрического тока 10. С этой клеммы внутри блока 10 сигнал поступает на вход блока предварительного усиления сигналов с датчика 11. На его выходе формируются напряжения U11. Пройдя через активный избирательный фильтр 12, в его выходном напряжении выделяются 1, 3 и 5-й гармонические составляющие, соответствующие заданной настройке на частоту изменения силы резания ƒcd - напряжение U12 - В формирователе синхроимпульсов 13 путем выделения положительных полуволн 1 и 5-й и отрицательной полуволны 3-гармоники и последующего их логического умножения формируются прямоугольные импульсы U13, привязанные к фазе колебаний силы резания. С выхода формирователя синхроимпульсов 13 сигнал поступает на вход формирователя длительности импульсов 14. На его выходе формируются импульсы U14, длительность которых настраивается на заданную величину, кратную задержке пластического течения tu=3τ.

Они поступают на вход формирователя амплитуды импульсов тока 15, на его выходе формируются импульсы электрического тока заданной амплитуды IA, соответствующей требуемому значению электродинамических сил, форсирующих расширение микротрещин в дефектной структуре зоны резания и образование плоскости сдвига. Эти импульсы через выходные клеммы А и Б формирователя импульсов электрического тока 10 поступают в его внешнюю цепь. С одной клеммы (А) формирователя импульсов электрического тока 10, пройдя последовательно через подвижный токоподвод (щеточно-коллекторное устройство) 2, патрон 3 и заготовку 4, попадают в его державку или через зону резания и передняя поверхность резца 7, или непосредственно через заднюю поверхность резца 7. С державки резца 7, изолированной от корпуса станка, изолятором 8, импульсы через неподвижный токоподвод 9 попадают на клемму (Б) формирователя импульсов электрического тока 10, замыкая таким образом контур электрического тока.

При прохождении импульсов тока по нормали к контактируемым поверхностям: передняя поверхность резца - стружка; задняя поверхность резца - заготовка; между ними возникаю отталкивающие электродинамические силы. В результате этого происходит снижение сил трения на передней и задней поверхностях резца. В плоскости сдвига благодаря электродинамическим силам, концентрирующимся вокруг микротрещин, увеличиваются разрывающие усилий в их вершинах, что форсируется их рост и снижает касательные напряжения, а, следовательно, и силы резания.

Авторами были проведены следующие эксперименты.

Эксперименты проводились на токарном станке 16К20Т1, оснащенном формирователем импульсов электрического тока 10, подвижным токоподводом (щеточно-коллекторным устройством) 2, установленным на шпинделе передней бабки и электрически связанным с патроном 3, неподвижным токоподводом 9 к резцу 7, изолированному от корпуса изолятором 8.

В процессе обработки контролировались:

- общая потребляемая станком мощность с помощью электронного ваттметра;

- сила резания с помощью датчика силы, аналогово-цифрового преобразователя и цифрового частотомера;

- температура в зоне резания путем измерения естественной термо-ЭДС, наводимой между инструментом и заготовкой.

После обработки контролировалась шероховатость обработанной поверхности.

Обрабатывалась заготовка: пруток ∅ 40 мм, длиной L=300 мм, из стали 30ХРА, предел прочности на разрыв σb=1,2-109 Н/м2; абсолютная магнитная проницаемость обрабатываемого материала μ=1.2-10-3 Гн/м; задержка начала пластического течения τ=2.5⋅10-6 с. Инструмент: проходной резец Т15К6, главный угол в плане ϕ=45°, передний угол γ=10°.

В соответствии с известными рекомендациями были выбраны следующие режимы обработки: глубина резания - t=1 мм, подача -S=0.2 мм/об, число оборотов шпинделя - n=1000 об/мин (скорость резания 2.1 м/с), чему соответствует длина элемента стружки h=2⋅10-5 м

В экспериментальных исследованиях принята длительность импульсов tAu=7.0 мкс, расчетные значения: частоты изменения силы резания, соответствующей частоте образования плоскостей сдвига ƒcd=2.5кГц, амплитуда импульсов тока IA ≈850A.

Обработка проводилась короткими участками длиной 10…15 мм, чередуя режимы с интенсифицирующим током и без него.

При обработке без тока получены значения мощности, потребляемой на резание  шероховатость поверхности Rz=5,2 мкм, среднее значение основной составляющей силы резания Pz=650H, среднее значение термоЭДС Еt=10 mВ, что соответствует температуре θ=750°С [Васильев 700-750°]. При обработке с интенсифицирующим током с параметрами, приведенными выше, были получены следующие значения: амплитуды напряжения между заготовкой и инструментом UA≈2 B; потребляемой мощности

шероховатость поверхности Rz=5,2 мкм, среднее значение основной составляющей силы резания Pz=650H, среднее значение термоЭДС Еt=10 mВ, что соответствует температуре θ=750°С [Васильев 700-750°]. При обработке с интенсифицирующим током с параметрами, приведенными выше, были получены следующие значения: амплитуды напряжения между заготовкой и инструментом UA≈2 B; потребляемой мощности  среднее значение силы резания Pz=560H, шероховатость поверхности Rz=5,0 мкм, среднее значение термоЭДС Et=9mB, что соответствует температуре θ=650°С. При этом среднее значение мощности интенсифицирующего воздействия

среднее значение силы резания Pz=560H, шероховатость поверхности Rz=5,0 мкм, среднее значение термоЭДС Et=9mB, что соответствует температуре θ=650°С. При этом среднее значение мощности интенсифицирующего воздействия

Таким образом, использование предлагаемого способа обработки с пропусканием через зону резания импульсов электрического тока, синхронизированных с фазой упругопластического деформирования обрабатываемого материала по 1, 3 и 5-й гармоническим составляющим силы резания, позволяет уменьшить силы резания, уменьшив энергоемкость процесса точения на 11% и температуру в зоне резания, увеличив стойкость инструмента, что повышает эффективность процесса интенсификации.

Способ обработки металлов с пропусканием через зону резания импульсов электрического тока, заключающийся в том, что ток подводят импульсами, регулируют длительность и частоту в зависимости от условий обработки и синхронизируют их с фазой упругопластического деформирования металла в зоне резания обрабатываемой заготовки, отличающийся тем, что импульсы подают в момент совпадения положительных полуволн 1 и 5-й и отрицательной полуволны 3-й гармоник колебания основной составляющей силы резания, длительность импульса выбирают равной утроенному значению задержки начала пластического течения металла обрабатываемой заготовки, а амплитуду - равной , где b, S - глубина резания и подача на оборот, σ, μ - предел прочности и абсолютная магнитная проницаемость металла обрабатываемой заготовки; h - толщина зоны дефектности в окрестности плоскости сдвига, при сегментном стружкообразовании - длина сегмента стружки.