Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано для получения рулонного проката для изготовления нефтепроводных труб группы Кс по ГОСТ 52203-04 без дополнительной термообработки у изготовителя труб.

Определяющими качествами проката, предназначенного для нефтепроводных труб группы Кс являются высокий предел прочности исходного проката и готовой трубы, обеспечивающий требуемую прочность трубы, достаточно низкий предел текучести и отсутствие структур закалочного типа (бейнит, мартенсит и т.п.), обеспечивающих хорошую формуемость проката в готовую трубу, обеспечение хорошей свариваемости и отсутствия дефектов УЗК в сварном шве и окошовной зоне.

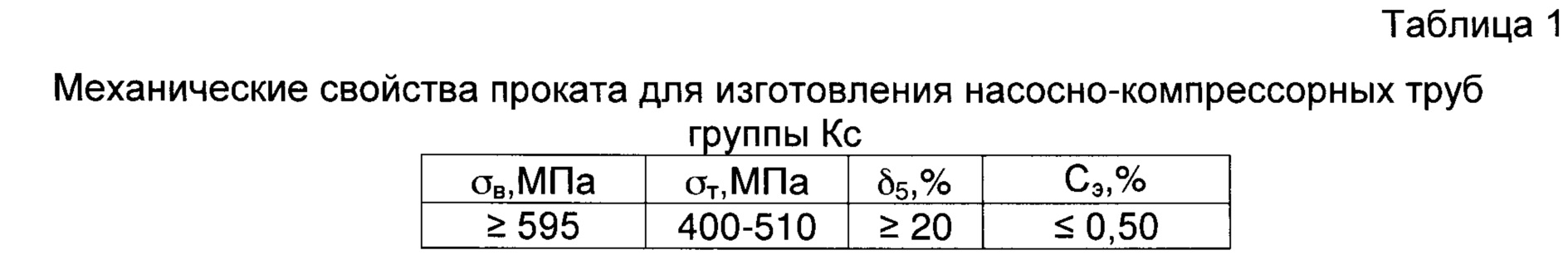

В таблице 1 приведены требования к механическим свойствам проката для изготовления насосно-компрессорных труб группы Кс.

Известен способ производства рулонов горячекатаного проката с содержанием углерода 0,22-0,28%, с микролегированием титаном. В соответствии с изобретением температуру окончания чистовой прокатки поддерживают в диапазоне 820-890°С, температуру смотки 580-650°С в зависимости от толщины проката [патент RU №2341565, C21D, С22С от 20.12.2008].

Недостаток известного способа состоит в том, что он не позволяет обеспечить прочностные характеристики, требуемые для группы Кс (не менее 595МПа).

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства штрипсов из низколегированной стали.

Известен способ производства штрипсов из низколегированной стали, описывающий нагрев слябов, горячую прокатку с регламентированной температурой конца черновой и чистовой прокатки и смотки. При этом температуру завершения пластической деформации поддерживают в диапазоне 820-880 С, а температуру смотки устанавливают в зависимости от содержания углерода в стали по соотношению:

Тсм=[С]⋅103+(390±30),

где Тем - температура смотки, °С;

[С] - содержание углерода в стали, мас. %.

Кроме того, сталь должна имеет следующий химический состав, мас. %: 0,15-0,24 С; 0,10-0,40 Si; 0,2-0,7 Mn; мах 0,40 Cr; 0,01-0,07 Al; 0,01-0,08 Nb; max 0,4 Ni; max 0,4 Cu [патент РФ №2264475, C21D, С22С от 20.11.2005 г.].

Недостаток известного способа состоит в том, что он не позволяет обеспечить прочностные характеристики, требуемые для группы Кс

Техническим результатом предлагаемого изобретения является получение горячекатаного проката с феррито-перлитной структурой, в которой доля структур закалочного типа составляет не более 10%, предназначенного для изготовления насосно-компрессорных труб для категории Кс с гарантируемым пределом текучести не более 510 МПа.

Технический результат достигается тем, в способе производства горячекатаного проката повышенной прочности, включающий выплавку спокойной стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, согласно изобретению, выплавляют сталь, содержащую, мас. %: углерод 0,19-0,22; марганец 1,20-1,35; кремний 0,15-0,30; хрома, никель, медь - не более 0,1 каждого, молибден - не более 0,01; ванадий - не более 0,01, титан 0,015-0,030, ниобий - 0,025-0,040; алюминий 0,02-0,05 железо и неизбежные примеси -остальное, при этом толщина подката для чистовой прокатки составляет не менее 35 мм, а температурные параметры прокатки находятся в пределах:

температура конца чистовой прокатки - 855÷8850С,

температура смотки металла в рулон - 520÷5600С,

скорость охлаждения металла после окончания чистовой прокатки в течение первых 15-25 секунд составляет 15-18°С/с, в течение следующих 10-20 секунд составляет 8-100°С/с, такая технология обеспечивает получение стали с феррито-перлитной структурой, в которой присутствуют элементы структуры закалочного типа в количестве не более 10%.

Углерод в конструкционной стали предложенного состава определяет как непосредственно прочность готового проката, так и возможность получения достаточно низких значений предела текучести, Снижение содержания углерода менее 0,19% приводит к падению прочности ниже допустимого уровня. Увеличение содержания углерода более 0,22% ухудшает пластические свойства стали и ее свариваемость.

При содержании кремния менее 0,15% ухудшается раскисленность стали, снижаются прочностные свойства проката. Увеличение содержания кремния более 0,30% приводит к возрастанию количества силикатных включений, охрупчивает сталь.

Снижение содержания марганца менее 1,20% увеличивает окисленность стали, прочность стали ниже допустимой. Повышение содержания марганца более 1,35% ухудшает свариваемость стали и повышает предел текучести выше требуемых величин.

По хрому, никелю, меди, молибдену, ванадию ограничены остаточные значения, обусловленные обязательными примесями для того, чтобы сохранить хорошую свариваемость стали. Кроме того, при указанных предельных концентрациях эти элементы в стали предложенного состава не оказывают заметного негативного воздействия на комплекс механических свойств проката, тогда как их удаление из расплава стали существенно повысит затраты на производство и усложнит технологический процесс, что экономически нецелесообразно.

Ниобий введен в сталь для повышения прочностных свойств и уменьшения размера зерна готового проката. При содержании ниобия менее 0,025% прочность стали ниже допустимой, коэффициент эластичности выше допустимого. Повышение содержания ниобия более 0,040% приводит к повышению предела текучести выше допустимых значений и усложнению получения готовой трубы.

Титан введен в сталь для стабилизации структуры при нагреве металла под прокатку и уменьшении размера зерна при черновой прокатке, а также повышает коррозионную стойкость стали.

Алюминий 0,02-0,05% введен в сталь для раскисления. При значения менее 0,02% сталь будет недораскислена, при значениях более 0,05% - сталь будет иметь повышенный уровень неметаллических включений.

Все остальные элементы, содержание которых ограничено по верхнему пределу, являются примесными.

Толщина подката для чистовой прокатки не менее 35 мм обусловлена необходимостью качественной проработки структуры для получения комплекса механических свойств и структуры готового проката.

Заданное сочетание температуры окончания чистовой прокатки 855÷885°С, скорость охлаждения металла после окончания чистовой прокатки в течение первых 15-25 секунд составляет 15-18°С/с, в течение следующих 10-20 секунд составляет 8-10С/с и температуры смотки 520÷560°С обеспечивает получение равномерной феррито-перлитной структуры. Снижение температуры конца прокатки, повышение температуры смотки приведет к снижению скорости охлаждения, увеличению размера зерна феррита и снижению прочностных характеристик ниже требуемых. Повышение температуры конца прокатки, снижение температуры смотки приводит к увеличению скорости охлаждения, что увеличивает риск получения структур закалочного типа, а также приводит к избыточному измельчению зерна и увеличению прочностных характеристик проката, что в свою очередь увеличивает трудоемкость формовки готовой трубы. Форсированное двухступенчатое охлаждение позволяет сформировать равномерную по толщине структуру проката (с минимальным количеством структур закалочного типа), необходимую для качественной формовки труб из данного металлопроката.

Пример реализации способа.

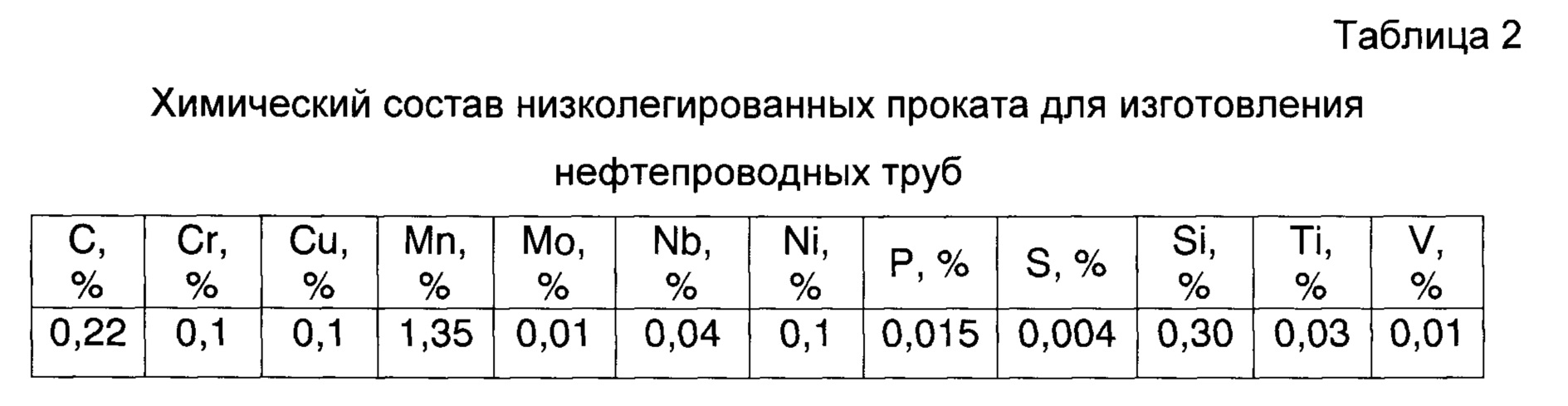

В кислородном конвертере выплавляли низколегированные стали, химический состав которых приведен в таблице 2.

Непрерывнолитые слябы из стали с химическим составом таблицы 2 загружают в методическую печь с и нагревают до температуры аустенитизации Та=1260°С, после чего прокатывают на непрерывном стане. После выравнивания температуры слябов по сечению, очередной сляб подают к непрерывному широкополосному стану 2000 и подвергают черновой прокатке за 5 проходов в раскат с промежуточной толщиной Нр=35-38 мм. Далее металл прокатывают за 7 проходов в непрерывной чистовой группе клетей (чистовая прокатка).

Температуру конца прокатки и смотки выбирают в диапазонах 855-885°С и 520-560°С соответственно. При этом скорость охлаждения на отводящем рольганге должна быть 15-25 секунд составляет 15-18°С/с (первый участок ламинарного охлаждения), в течение следующих 10-20 секунд составляет 8-10°С/с (второй участок ламинарного охлаждения).

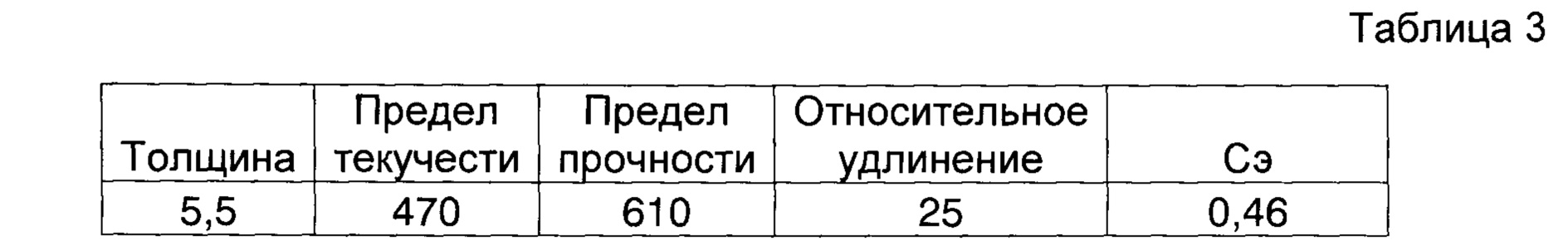

В таблице 3 представлены показатели механических и эксплуатационных свойств металла, произведенного по приведенной выше технологии.

Из данных, приведенных в таблице 3 следует, что при реализации предложенного способа достигается требуемое сочетание высокого предела прочности, требуемого предела текучести и удовлетворительной свариваемости металла. В результате полученный металл полностью соответствует требованиям, предъявляемым к сталям для производства насосно-компрессорных труб. Представленная технология позволяет сформировать феррито- перлитную структуру с минимальным (не более 10%) количеством структур закалочного типа, что гарантирует равномерное распределение свойств как по площади проката, так и по его толщине. Углеродный эквивалент 0,46% гарантирует хорошую свариваемость.