Результат интеллектуальной деятельности: Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретно к способам производства сортового круглого проката из легированных сталей для изготовления крепежных изделий холодной объемной штамповкой.

К сортовому прокату из углеродистых и легированных стали для холодной объемной штамповки крепежных деталей предъявляются следующие требования: высокая технологическая пластичность в состоянии поставки и способность обеспечить заданный уровень потребительских свойств готовой продукции. В соответствии с ГОСТ10702-2016 «Прокат сортовой из конструкционной нелегированной и легированной стали для холодной объемной штамповки», горячекатанй прокат поставляют, в частности, после сфероидизирующего отжига (ТС). Как правило, положительные результаты испытаний на холодную осадку имеет прокат с показателем относительного сужения более 60%.

Известен способ производства сортового проката из низколегированной стали для холодной объемной штамповки крепежных изделий, включающий нагрев заготовки до температуры 1100-1280°С, последующую многопроходную горячую прокатку с обжатием в валках калибрами с температурой конца прокатки в диапазоне 950-1100°С, охлаждение водой ведут до температуры 850-950°С. Дальнейшее охлаждение прутка происходит самопроизвольно на воздухе. При использовании катаной заготовки многопроходную прокатку ведут с суммарной вытяжкой не менее 16, а при использовании литой заготовки - с суммарной вытяжкой не менее 36. Сортовой прокат производят из стали, содержащей следующее соотношение компонентов, мас. %: углерод 0,20-0,33, кремний 0,17-0,35, марганец 0,9-1,3, бор 0,001-0,005, алюминий 0,01-0,05, титан не менее 0,01, фосфор не более 0,035, сера не более 0,035, хром не более 0,25, никель не более 0,30, медь не более 0,30, азот не более 0,30, железо остальное.

Максимальные значения предела прочности σВ - 775 Н/мм2, относительного удлинения ψ - 57%..

Техническая задача, решаемая изобретением, состоит в повышении качества и выхода годного сортового проката.

(Патент RU 2291205, МПК С21D 8/06, С22С 38/14, опубликован 10.01.2007).

Известен способ производства сортового проката низкоуглеродистой стали для холодной объемной штамповки сложнопрофильных крепежных деталей, включающий выплавку стали в электропечи, внепечную обработку, непрерывную разливку с защитой струи аргоном, горячую прокатку непрерывнолитой заготовки, смотку сортового проката в бунты и регламентированное охлаждение. Выплавляют сталь, содержащую мас. %: углерод 0,17-0,25; марганец 0,30-0,65; кремний 0,01-0,17; хром 0,01-0,50; сера 0,005-0,020; ванадий 0,005-0,07; ниобий 0,05-0,02; кальций 0,001-0,010; железо остальное. Причем: 12/С-Мn/0,02≥27; 0.46≥6×V+8×Nb≥0,22; Ca/S≥0,065. Горячую прокатку сортового проката начинают при температуре 900-950°С и заканчивают при температуре 740-850°С, при деформации в последних проходах не менее 20%. После прокатки в интервале температур 600-730°С охлаждают прокат со скоростью 5-20°С/мин. Изобретение позволяет исключить сфероидизирующий отжиг проката в бунтах и получить непосредственно в потоке стана структуру сортового проката, обеспечивающую рациональные условия холодной объемной штамповки крепежных деталей при обеспечении повышенных технологических характеристик стали: уровень пластичности стали в горячекатаном состоянии 5 не менее 25%, уровень холодной осадки образца диаметром 20 мм на 75% высоты.

(Патент RU 2238336 С1, МПК C21D 8/06, С22С 38/12, опубликован 20.10.2004)

Известен способ изготовления высокоуглеродистой проволоки, имеющий превосходную холодную формуемость для холодной штамповки болтов. Способ включает этапы нагрева стальной заготовки до 1050±50°С, выдержкой свыше 30 мин; горячую прокатку стальной заготовки в катанку, охлаждение катанки до 860-950°.С сразу после горячей прокатки, смотку; воздушное охлаждение бунта катанки до 770±30°С со скоростью 1,8±0.5°С/сек; медленное охлаждение бунта катанки до 620±50°С со скоростью 0.4±0.2°С/сек, последующее охлаждение на воздухе. Заготовка выполнена из стали, состоящей из (мас%): С 0,65-1,50, Si 2.0-4.0, Мn 0,1-0,8, 0,01 или меньше Р и S, N 0,002-0,01, 0.002 или меньше О, один или более двух элементов, выбранных из группы, состоящей из Ni 0,3-2,0, В 0,001-0,003, V 0,01-0,5, Nb 0.01-0.5, Mo 0.01-0.5, Ti 0.01-0.2, W 0.01-0.5. и Сu 0,01-0,2, остальное Fe и случайные примеси.

(Патент KR 100544752(В1), MПК C21D 9/52, опубликован 24.01.2008).

Наиболее близким аналогом заявленного изобретения является способ изготовления углеродистой стальной катанки для холодной высадки с улучшенной сфероидизированной структурой за счет уменьшения доли феррита при увеличении доли перлита. Обрабатывают сталь, содержащую следующие элементы (мас%): С 0.40-0.50, Si 0.10-0.35, Мn 0.60-1.50,≤0.03 Р,≤0.035 S, Аl 0.005-0.050, остальное железо и примеси. Способ характеризуется тем, что заготовку нагревают до температуры 1100-1150°С. Горячую прокатку проводят при температуре выше 900°С, регулируют температуру начала охлаждения в диапазоне от 780-900°С, горячекатаную катанку охлаждают со скоростью 20-25°С/с в диапазоне температур 650-900°С и далее охлаждают со скоростью 10-15°С/с в диапазоне температур от 650-550°С.

(Патент KR 100336704 (В1), МПК C21D 8/06, опубликован 17.05.2002 - прототип).

Настоящее изобретение направлено на решение технической проблемы, состоящей в расширении арсенала технических средств Настоящее изобретение направлено на решение технической проблемы, состоящей в расширении арсенала технических средств производства сортового круглого проката из легированных сталей для изготовления крепежных изделий холодной объемной штамповкой. Технический результат изобретения состоит в создании способа производства круглого проката из легированных сталей для изготовления крепежных изделий холодной объемной штамповкой.

Заявленный технический результат достигается тем, что в способе производства круглого проката из легированной стали для холодной объемной штамповки крепежных изделий, включающем получение заготовки из стали, содержащей, мас. %: углерод 0,09-0,47, кремний не более 0,40, марганец 0,30-0,94, хром 0,4-1,35, никель до 0,8, молибден 0,15-0,26, сера не более 0,045, фосфор не более 0,035. железо и неизбежные примеси остальное, нагрев заготовки до температуры 1080-1200°С, горячую прокатку с температурой конца прокатки в диапазоне 900-1050°С и регламентируемое охлаждение, согласно изобретению, охлаждение после прокатки ведут со скоростью со скоростью 0,5-5°С/с до температуры Тохл., последующее охлаждение осуществляют со скоростью 0,01-0,4°С/сек. до 400-600°С, а затем последующее охлаждение ведут с произвольной скоростью, при этом температуру охлаждения Тохл определяют в зависимости от состава стали по соотношению;

Тохл=688,8+20,4[Si]-13,5[Mn]+17,7[Cr]-13,8[Ni]+6,5[Мо]±10°С.

Сущность изобретения заключается в следующем.

Высокая скорость охлаждения после прокатки (0,5-5°С/с) до температуры Тохл, которая должна выбираться, исходя из химического состава стали, так, чтобы были пройдены критические температуры фазового превращения, сохранив изменения в структуре, вызванные деформацией. Это позволяет получить низкую долю чистых ферритных зерен в ферритно-перлитной структуре, что увеличивает ее равномерность, а, следовательно, и приводит к получению лучших показателей пластичности. Использование скоростей охлаждения ниже 0,5°С/с приведет к значительному увеличению доли чистых ферритных зерен и снизит показатели пластичности, а использование скоростей охлаждения более 5°С/с труднореализуемо и нецелесообразно, поскольку не приведет к значительному улучшению.

Замедленная скорость охлаждения (0,01-0,4°С/с) в интервале температур выделения цементита (до 400-600С) позволяет получить частично сфероидизированную структуру, не требующую проведения дополнительного отжига. Недостаточно замедленное охлаждение (более 0,4°С/с), а также слишком высокая температура его окончания (выше 600°С) приведут к слишком быстрому прохождению области выделения цементита, что не позволит ему выделиться в более равновесном (сферическом) виде. Более низкие скорости охлаждения (менее 0,01°С/с) приведут к слишком долгому пребыванию металла на ленте охлаждения, что экономически не выгодно. Замедленное охлаждение до более низких температур (ниже 400°С) не окажет эффекта на сфероидизацию, поскольку подвижность углерода будет слишком низкой.

Примеры конкретного выполнения способа.

В вакуумной индукционной печи получено 3 плавки с химическим составом, представленным в таблице 1.

Из полученных слитков изготавливали круглый прокат диаметром 13 мм для 1 и 3 плавки и 16 мм для 2 плавки по следующему режиму: нагрев до 1170°С, выдерживали при этой температуре в течении 15 минут, затем прокатывали с температурой конца прокатки в аустенитной области, равной 970°С. Охлаждение полученного проката производили по следующему режиму:

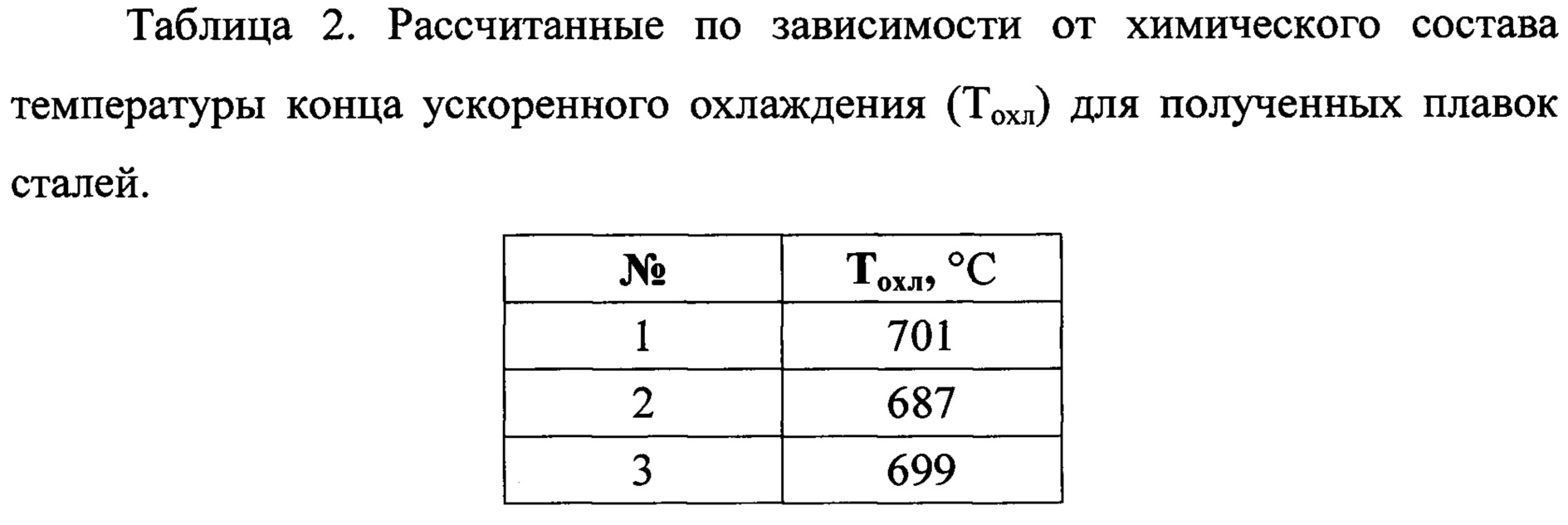

Ускоренное охлаждение (1°С/с) до рассчитанной по зависимости от химического состава температуры Тохл, приведенной в таблице 2 и дальнейшее замедленное охлаждение со скоростью 0,1°С/с до температуры 600°С. Последующее охлаждение проводили на воздухе.

От полученного проката вырезаны продольные образцы длиной 100 мм для механических испытаний, а также образцы длиной 10 мм для исследования структуры на сканирующем электронном микроскопе для определения доли феррита. Результаты исследования механических испытаний приведены в таблице 3.

Полученный прокат во всех случаях обладает рекомендуемым уровнем относительного сужения выше 60%. При этом наивысшие показатели прочностных характеристик достигнуты на прокате с наименьшей долей чистого феррита (1 и 3).

Таким образом, заявленная совокупность признаков обеспечивает достижение технического результата - создания способа производства круглого проката из легированных сталей для изготовления крепежных изделий холодной объемной штамповкой.