Результат интеллектуальной деятельности: Устройство для испытания полых изделий на герметичность

Вид РИД

Изобретение

Изобретение относится к области машиностроения, а именно к устройствам для испытания полых изделий на герметичность в вакуумной камере.

Из уровня техники известен способ испытаний изделий на герметичность, выбранный в качестве аналога (авторское свидетельство СССР №688841, 30.09.1979). Способ заключается в опрессовке изделия контрольной средой (воздушно-гелиевой смесью) и размещении изделия в вакуумной камере для определения негерметичности и локальных течей за счет натекания контрольной среды в вакуумную камеру. При этом контролируемые участки изделия подвергают нагреванию.

Недостатком аналога является невозможность проведения одновременного контроля при различных степенях вакуумного разрежения и температурных режимах.

Из уровня техники известно устройство для испытаний изделий на герметичность, выбранное в качестве наиболее близкого аналога (прототипа) (авторское свидетельство СССР №1552026, 23.03.1990). Устройство содержит вакуумную камеру с нагревателем, в которой размещают опрессованное контрольным газом изделие. Контроль герметичности изделия осуществляется при помощи масс-спектрометрического течеискателя. К вакуумной камере последовательно подключены вакуумные насосы.

Недостатком прототипа является невозможность проведения одновременного контроля при различных степенях вакуумного разрежения и температурных режимах, а также сложность конструкции при таком исследовании в целом.

Техническая проблема, на решение которой направлено заявленное изобретение, заключается в сложности проведения одновременного контроля изделий на герметичность в нескольких последовательно соединенных вакуумных камерах с различной степенью разряжения вакуума и температурных режимах.

Технический результат заявленного изобретения заключается в снижении трудоемкости и повышении достоверности результатов контроля полых изделий на герметичность с различной степенью разряжения вакуума и температурных режимах.

Технический результат заявленного изобретения достигается тем, что устройство испытания полого изделия на герметичность содержит вакуумную камеру с нагревателем, в которой размещают опрессованное контрольным газом изделие. Контроль герметичности изделия осуществляется при помощи масс-спектрометрического течеискателя. Вакуумная камера с размещенным в нем изделием соединена с последовательно расположенными дополнительными вакуумными камерами, объем каждой из которых составляет не более 1/3 от объема предыдущей вакуумной камеры. При этом вакуумная камера и дополнительные вакуумные камеры последовательно соединены друг с другом соединительными элементами через сквозные отверстия, выполненные в корпусах вакуумных камер. Площадь поперечного сечения каждого сквозного отверстия и соединительных элементов при равной их длине на 1/3 меньше площади поперечного сечения предыдущего сквозного соединительного отверстия вакуумной камеры. При этом изделие перемещается между вакуумными камерами в том числе и внутри вакуумных камер при помощи конвейерной ленты из вакуумной камеры с меньшей степенью разрежения вакуума к вакуумной камере с большей степенью разрежения, а дополнительные вакуумные камеры имеют нагреватели.

Заявленное изобретение достигается также тем, что вакуумные камеры расположены последовательно по степени разряжения вакуума в них в направлении от механического форвакуумного насоса.

Заявленное изобретение достигается также тем, что конвейерная лена расположена горизонтально и имеет реверсивный механизм движения ленты.

Заявленное изобретение достигается также тем, что заданная температура внутри вакуумных камер обеспечивается при помощи нагревателей, которые расположены в каждой из вакуумных камер и работают от блока регулирования и поддержания температуры.

Заявленное изобретение достигается также тем, что контроль герметичности изделия осуществляется при помощи гелиевого масс-спектрометрического течеискателя.

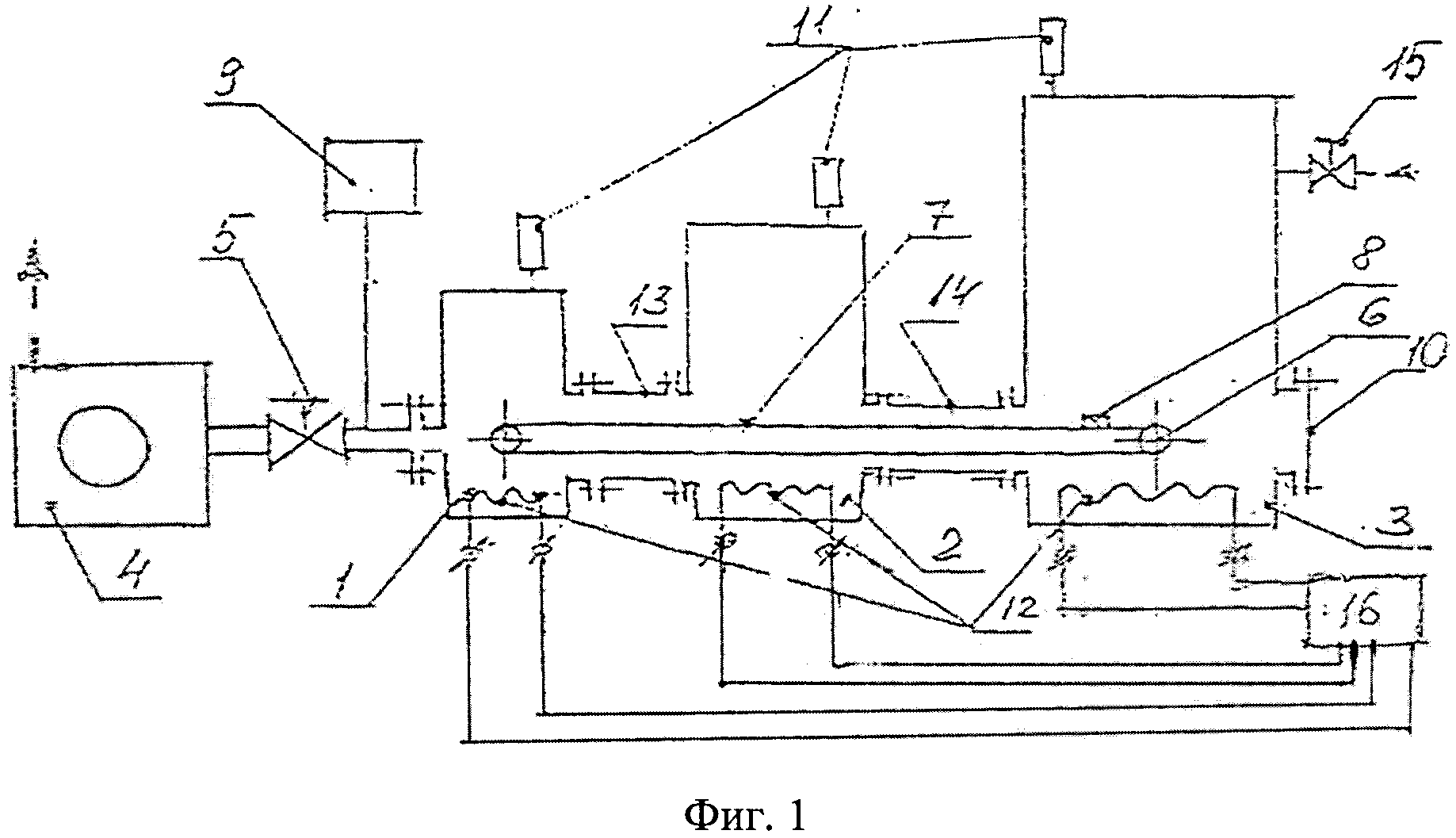

Сущность заявленного изобретения поясняется фиг. 1, на которой представлена схема вакуумной установки для контроля полых изделий на герметичность.

В представленной на фиг. 1 схеме приведены следующие позиции: вакуумные камеры 1, 2, 3; форвакуумный механический насос 4; вакуумный ручной вентиль 5; реверсивный механизм горизонтального перемещения ленты конвейера 6; конвейерная лента 7; контролируемое изделие 8; масс-спектрометрический течеискатель 9; загрузочное окно 10; датчики измерения вакуума 11; электронагреватели 12; соединительные элементы (вакуумные трубопроводы) 13, 14; вентиль напуска атмосферы 15; блок регулирования и поддержания температуры 16.

Заявленное изобретение осуществляется следующим образом. Предварительно исследуемое полое изделие заполняется контрольным газом гелием и герметизируется. Затем через открытое загрузочное окно 10 вакуумной камеры 3 изделие 8 устанавливается на горизонтальную конвейерную ленту 7. После герметизации загрузочного окна 10 производится вакуумирование вакуумных камер 1, 2, 3, форвакуумным механическим насосом 4 при открытом вакуумном ручном вентиле 5. За счет разности соотношений объемов вакуумных камер 1,2,3, площади поперечного сечения сквозных отверстий соединительных элементов 13, 14, выполненных, например, в виде вакуумированных трубопроводов равной длинны, и скорости откачки форвакуумного механического насоса 4, обеспечивается разная степень разрежения вакуума в вакуумных камерах. При этом давление в вакуумной камере 3 составляет Р3≈1 мм. рт.ст., давление в вакуумной камере 2 - Р2≈10-1 мм. рт.ст., давление в вакуумной камере 1 - P1≈10-2 мм. рт.ст. Контролируемые паянные или сварные швы изделия нагревают до температуры ≤100°С при помощи встроенных в каждую вакуумную камеру нихромных или графитовых электронагревателей, управляемых от блока регулирования и поддержания температуры 16. При повышении температуры внутри полости изделия 8 растет давление гелия и, следовательно, увеличивается перепад давления между полостью изделия заполненного гелием и объемом вакуумных камер 1, 2 или 3. Под вакуумированными трубопроводами понимается трубопровод с вакуумным разряжением внутри.

С помощью гелиевого масс-спектрометрического течеискателя 9, подключенного в линию откачки между форвакуумным механическим насосом 4 и вакуумной камерой 1, определяется отсутствие или величина течи гелия через сварные или паянные швы контролируемого изделия 8, расположенного в вакуумной камере 3 при разрежении вакуума в ней ≈ 1 мм. рт.ст. и заданной температуре, определяющей перепад давления внутри контролируемого изделия 8. Затем изделие 8 из камеры 3 перемещается в камеру 2 за счет горизонтального движения конвейерной ленты 7, осуществляемой реверсивным механизмом горизонтального перемещения ленты 6, который приводится в движение шаговым электродвигателем, расположенным в вакуумной камере 3 и оснащенным датчиком числа оборотов, определяющих необходимую величину горизонтального перемещения конвейерной ленты 7. Проводится контроль герметичности при степени разрежении вакуума Р2≈10-1 мм. рт.ст. и заданных температуре и перепаде давления внутри контролируемого изделия 8. Затем изделие 8 перемещается аналогичным образом в вакуумную камеру 1, в которой проводится контроль ее герметичности при степени разряжении вакуума ≈ 10-2 мм. рт.ст. при заданных температуре и перепаде давления внутри контролируемого изделия 8. После напуска атмосферы в вакуумную систему через ручной вентиль напуска 15 и перемещения изделия 8 обратно в вакуумную камеру 3 с помощью реверсивного механизма движения конвейерной ленты 7, производится выгрузка контролируемого изделия через загрузочное окно 10.

Существенными преимуществами перед другими устройствами контроля герметичности полых изделий в вакуумной камере является:

- возможность за одну загрузку провести контроль герметичности изделия при различных степенях разрежения вакуума и температурах, влияющих на давление внутри контролируемого изделия в вакуумных камерах;

- отсутствие необходимости в автоматической системе поддержания разных степеней разрежения в вакуумной камере с использованием электромеханических клапанов, датчиков и электронных компонентов их контролирующих;

- простота и надежность конструкции.

Испытанием на герметичность могут подвергаться паянные или сварные швы изделия, изготовленного из различных материалов и сплавов, с применением различных марок припоев и методов сварки.