Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано для получения листового проката категории прочности 345 с гарантированным соотношением предела текучести к временному сопротивлению не более 0,75, используемого при строительстве резервуаров для хранения нефтепродуктов.

Определяющими качествами проката, предназначенного для строительства резервуаров для хранения нефтепродуктов являются прочностные характеристики, хладостойкость (для резервуаров, эксплуатируемых при отрицательных температурах), коэффициент эластичности (необходим для обеспечения требуемой надежности конструкции).

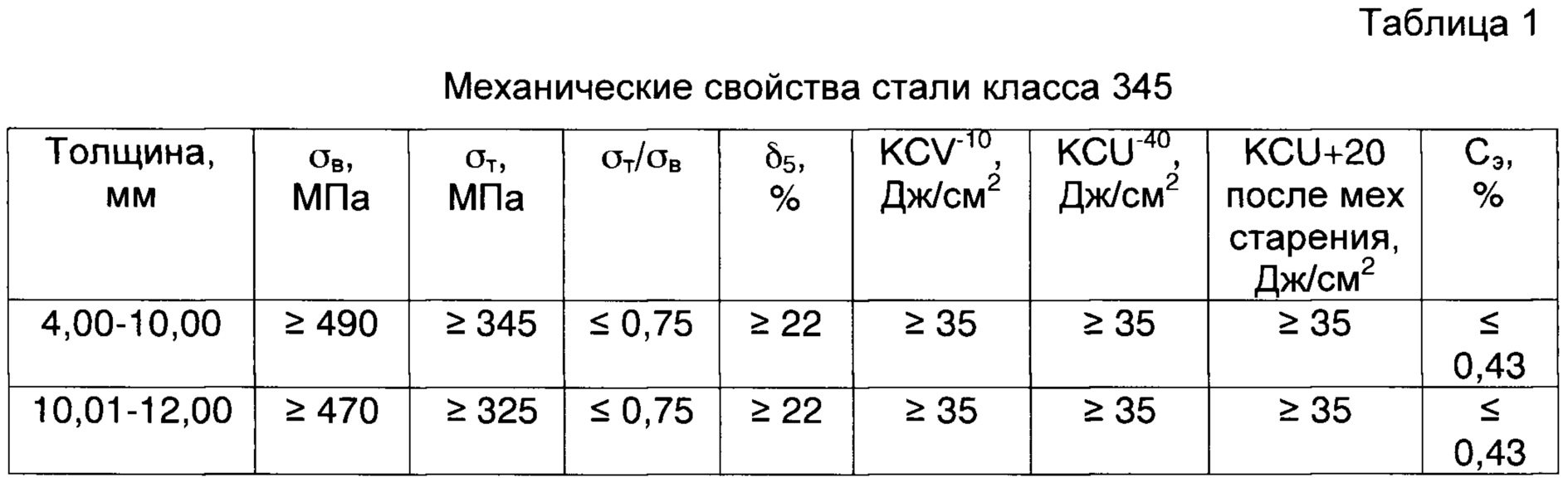

В таблице 1 приведены требования к механическим свойствам листового проката класса прочности 345.

Обычно требование по отношению предела текучести к временному сопротивлению относится к производству проката для изготовления трубной стали, а для конструкционного проката это несвойственно.

Известен способ производства рулонов горячекатаной трубной стали с содержанием углерода 0,07-0,12%, с микролегированием ниобием и толщиной 8-12 мм. В соответствии с изобретением нагрев слябов под горячую прокатку производят до температуры не более 1200°С, черновую прокатку производят с температурой окончания черновой прокатки 960-1030°С, температурой окончания чистовой прокатки 800-840°С, дифференцированное переменное охлаждение рулона производят при условии, что на концевых участках полосы длиной 7-12% от ее длины уменьшают интенсивность охлаждения на 16-25%. Температуру смотки полос устанавливают в диапазоне 570-610°С [патент РФ №2277445, МПК В21В 1/26, 2004 г.].

Недостаток известного способа состоит в том, что он не обеспечивает требуемого соотношения предела текучести к пределу прочности во всем диапазоне толщин, а низкие температуры нагрева и прокатки увеличивают нагрузки на оборудование при производстве продукции.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства горячекатаной широкополосной стали.

Известен способ производства горячекатаных полос из горячекатаной широкополосной стали с феррито-мартенситной структурой, описывающий нагрев слябов, горячую прокатку с регламентированной температурой конца прокатки, охлаждение водой с выдержкой на воздухе между предварительным и заключительным охлаждениями. При этом температуру металла в последнем проходе выдерживают выше температуры Ar3 на 0-250С, температуры окончания предварительного и заключительного охлаждения обеспечивают ниже Ar1 на величины, определяемые по формулам:

Δyo=-0,0005σв2+0,99 σв-342,84

Δсм=-0,0013σв2+2,33 σв-496,5

Кроме того, сталь должна имеет следующий химический состав, мас. %: 0,09-0,11 С; 0,37-0,65 Si; 1,25-1,60 Mn; 0,48-0,57 Cr; 0,02-0,10 Ni; остальное Fe [патент РФ №2476278, МПК D21D 1/264, 18.03.2011].

Недостаток известного способа состоит в том, что он не обеспечивает требуемого соотношения текучести к прочности и направлен на получение стали с феррито-бейнитной структурой по технологии с выдержкой между предварительным и окончательным охлаждением, что усложняет технологию производства и снижает коррозионную стойкость стали.

Техническим результатом предлагаемого изобретения является получение горячекатаного проката с феррито-перлитной структурой требуемого класса прочности 345 и соотношения предела текучести к пределу прочности не более 0,75 без применения технологической с выдержки между предварительным и окончательным охлаждением, которая оказывает значительное влияние на снижение производительности.

Технический результат достигается тем, что в горячекатаного проката из конструкционной стали, включающем выплавку спокойной стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, согласно изобретению выплавляют сталь, содержащую, мас. %: углерод 0,09-0,12; марганец 1,20-1,45; кремний 0,50-0,80; никель, медь - не более 0,1 каждого, хром - 0,15-0,30; молибден - не более 0,01; ванадий, ниобий - не более 0,01 каждого, титан 0,010-0,030; железо и неизбежные примеси - остальное, при этом температурные параметры прокатки в зависимости от фактического химического состава стали и толщины выбираются в соответствии с таблицей 2.

При этом температура окончания чистовой прокатки выбирается выше точки Ar3 на величину, рассчитываемую по формуле:

ΔТкп=(-68,44+3hпрок+191,47*Сэ)*К

При этом температура смотки выбирается ниже точки Ar1 на величину, рассчитываемую по формуле:

ΔТсм=(423,77+6,33hпрок-845,15*Сэ)*К

где К=0,99÷1,01 - эмпирический коэффициент;

вычисляя величины Ar1 и Ar3 по формулам:

Ar1=729,2-9,24[С]+12,13[Si]-15,56[Mn]+17,71[Cr]-46,44[Ni]

Ar3=879,2-94,24[С]-21,13[Si]-25,56[Mn]+47,71[Cr]+16,44[Ni]

а углеродный эквивалент по формуле:

Cэ=C+Mn/6+Si/24+Cr/5+Mo/4+Ni/40+Cu/13+V/14+Р/2

При отклонении температур конца прокатки и смотки от рассчитанных значений происходит либо излишнее упрочнение стали, что приводит к нарушению требований по соотношению предела текучести к пределу прочности, либо будет получено недостаточное упрочнение и сталь не будет соответствовать требованиям, предъявляемым к сталям класса прочности 345.

Углерод в конструкционной стали предложенного состава определяет прочность коэффициента эластичности проката. Снижение содержания углерода менее 0,09% приводит к падению прочности ниже допустимого уровня и повышению коэффициента эластичности. Увеличение содержания углерода более 0,12% ухудшает пластические свойства стали и ее свариваемость.

При содержании кремния менее 0,50% ухудшается раскисленность стали, снижаются прочностные свойства проката. Увеличение содержания кремния более 0,80% приводит к возрастанию количества силикатных включений, охрупчивает сталь.

Снижение содержания марганца менее 1,20% увеличивает окисленность стали, прочность стали ниже допустимой. Повышение содержания марганца более 1,45% ухудшает свариваемость стали.

Хром введен в сталь для повышения прочностных свойств и коэффициента эластичности проката, также хром положительно влияет на коррозионную стойкость. При содержании хрома менее 0,15% прочность стали ниже допустимой, коэффициент эластичности выше допустимого. Повышение содержания хрома более 0,30% не допустимо большинством российских стандартов и увеличивает стоимость стали.

Титан введен в сталь для стабилизации структуры при нагреве металла под прокатку и уменьшении размера зерна при черновой прокатке, а также повышает коррозионную стойкость стали.

Все остальные элементы, содержание которых ограничено по верхнему пределу, являются примесными. При указанных предельных концентрациях эти элементы в стали предложенного состава не оказывают заметного негативного воздействия на комплекс механических свойств листов, тогда как их удаление из расплава стали существенно повысит затраты на производство и усложнит технологический процесс, что экономически нецелесообразно. При содержании в стали серы более 0,005%, фосфора более 0,015%, алюминия более 0,05%, азота более 0,010% имеет место снижение комплекса механических свойств. Увеличение содержания никеля более 0,1%, молибдена, ванадия или ниобия более 0,01%, приводит к избыточному упрочнению стали и превышению требуемых значений коэффициента эластичности, одновременно увеличивая себестоимость стали.

Эмпирические формулы для расчета точек фазовых превращений и температурных интервалов конца чистовой прокатки позволяют более точно подобрать режимы прокатки, позволяющие обеспечить требуемый комплекс свойств с учетом фактического химического состава плавки и толщины готового проката.

ΔТкп=(-68,44+3hпрок+191,47*Сэ)*К

ΔТсм=(423,77+6,33hпрок-845,15*Сэ)*К,

где К=0,99÷1,01 - эмпирический коэффициент;

Ar1=729,2-9,24[C]+12,13[Si]-15,56[Mn]+17,71[Cr]-46,44[Ni]

Ar3=879,2-94,24[C]-21,13[Si]-25,56[Mn]+47,71[Cr]+16,44[Ni]

Cэ=C+Mn/6+Si/24+Cr/5+Mo/4+Ni/40+Cu/13+V/14+Р/2

Данные зависимости были получены в результате обработки большого количества опытных и промышленных экспериментов.

Техническим результатом данного изобретения является получение стали требуемого класса прочности 345 при обеспечении соответствия проката требованиям ГОСТ 19281 для стали марки 09Г2С и ГОСТ 27772 для стали марки С345 и одновременном обеспечении коэффициента эластичности (отношение предела текучести к временному сопротивлению) не более 0,75.

Пример реализации способа.

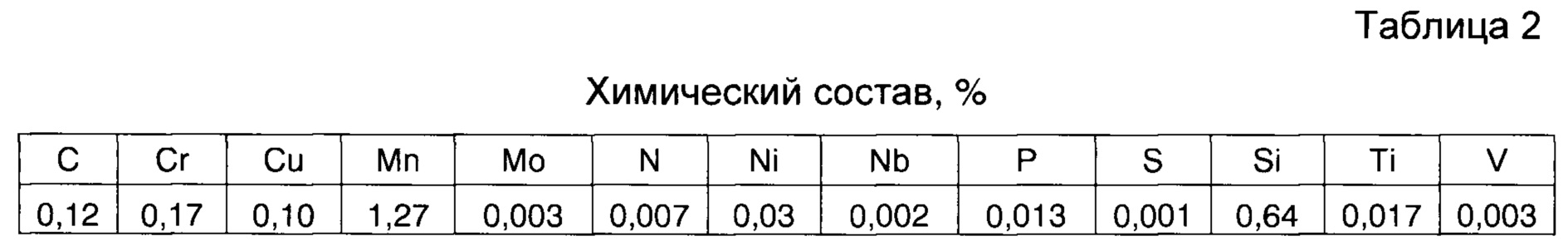

В кислородном конвертере выплавляли низколегированные стали, химический состав которых приведен в таблице 2.

Выплавленную сталь разливали на машине непрерывного литья в слябы. Слябы нагревали в нагревательной печи с шагающими балками до температуры 1260-1300°С в течение 3,5 часов и прокатывали на непрерывном широкополосном стане 2000 в полосы толщиной 5,0 мм. Температура полос на выходе из последней клети стана регламентирована. Горячекатаные полосы на отводящем рольганге охлаждали водой до определенных температур и сматывали в рулоны.

Непрерывнолитые слябы из стали с химическим составом таблицы 2 загружают в методическую печь с и нагревают до температуры аустенитизации Та=1260°С. После выравнивания температуры слябов по сечению, очередной сляб подают к непрерывному широкополосному стану 2000 и подвергают черновой прокатке за 5 проходов в раскат с промежуточной толщиной Нр=36÷38 мм. Далее металл прокатывают за 7 проходов в непрерывной чистовой группе клетей (чистовая прокатка).

Производим расчет углеродного эквивалента:

Cэ=C+Mn/6+Si/24+Cr/5+Mo/4+Ni/40+Cu/13+V/14+Р/2=0,12+1,27/6+0,64/24+0,17/5++0,003/4+0,03/40+0,10/13+0,013/2=0,40

Температуру конца прокатки выбирают выше точки Ar3, вычисляемую по формуле:

Ar3=879,2-94,24[C]-21,13[Si]-25,56[Mn]+47,71[Cr]+16,44[Ni]=879,2-94,24[0,12]-21,13[0,64]-25,56[1,27]+47,71[0,17]+16,44[0,03]=830°С

на величину, вычисляемую по формуле:

ΔТкп=-68,44+3hпрок+191,47*Сэ=-68,44+3*5+191,47*0,40=23°С

Задаваемая температура конца прокатки составляет

Ткп=(0,99÷1,01)*(830+23)=844÷861°С

Температуру смотки выбирают ниже точки Ar1, вычисляемую по формуле:

Аr1=729,2-9,24[С]+12,13[Si]-15,56[Mn]+17,71[Cr]-46,44[Ni]=729,2-9,24[0,12]+12,13[0,64]-15,56[1,27]+17,71[0,17]-46,44[0,03]=718°С

На величину, вычисляемую по формуле:

ΔTсм=423,77+6,33hпрок-845,15*Сэ=423,77+6,33*5-845,15*0,40=117°C

Задаваемая температура конца прокатки составляет

Ткп=(0,99÷1,01)*(718-117)=594÷607°С

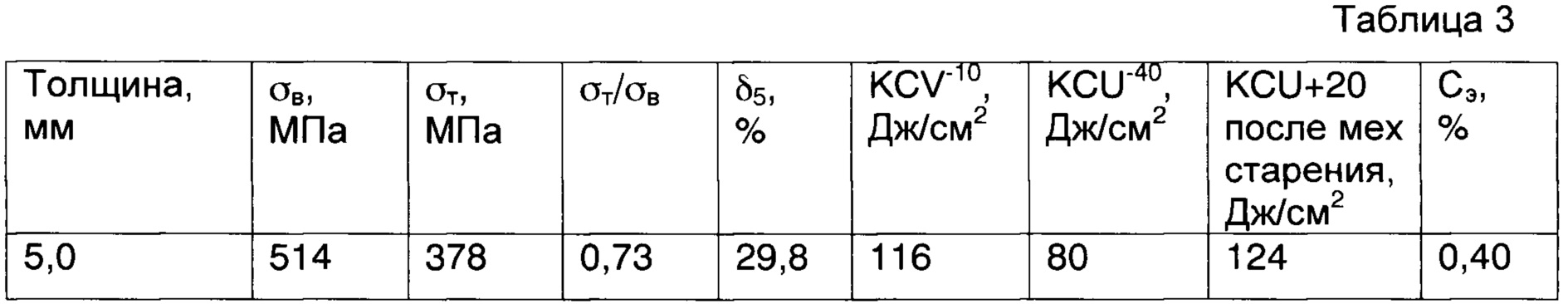

В таблице 3 даны показатели механических и эксплуатационных свойств металла, произведенного по приведенной выше технологии.

Из данных, приведенных в таблице 3, следует, что при реализации предложенного способа достигается требуемое сочетание прочностных характеристик и коэффициента эластичности. В результате они полностью соответствуют требованиям, предъявляемым к сталям для производства резервуаров для нефтепродуктов.

Технико-экономические преимущества предложенного способа заключаются в том, что нагрев слябов из низколегированной стали предложенного состава до температуры аустенизации, последующая их многопроходная черновая прокатка и многопроходная чистовая прокатка с определенными температурами конца прокатки и смотки без применения технологии с выдержкой между предварительным и окончательным охлаждением, обеспечивает формирование равномерной мелкодисперсной микроструктуры с морфологией зернистого перлита. Благодаря этому металл имеет требуемые характеристики прочности, пластичности, коэффициент эластичности и ударную вязкость. Механические свойства проката соответствуют категории прочности 345 с дополнительными требованиями по отношению предела текучести к временному сопротивлению.