Результат интеллектуальной деятельности: СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ СУХОГО ПОМОЛА НЕФТЯНОГО КОКСА

Вид РИД

Изобретение

Изобретение относится к способу повышения эффективности сухого помола нефтяного кокса, включающий добавление добавок к нефтяному коксу и сухой помол нефтяного кокса вместе с указанными добавками.

Нефтяной кокс (нефтекокс) представляет собой углеродсодержащее твердое вещество, полученное в установках коксования нефтеперерабатывающих заводов или других процессах крекинга. Это побочный продукт нефтеперерабатывающих заводов и он в основном состоит из углерода. Топливный сорт нефтекокса также содержит высокие концентрации серы. Значительный интерес к нефтекоксу существует в течение многих лет, так как он, как правило, дешевле, чем уголь, и имеет очень высокую теплотворную способность. Есть три типа нефтекокса, которые получаются в зависимости от способа производства. Существует замедленное коксование, коксование в псевдоожиженном слое и флексикокинг, при этом, замедленное коксование составляет более 90% от общего объема производства. Все три типа нефтяного кокса имеют более высокие значения теплотворной способности по сравнению с углем и содержат меньше летучих веществ и золы.

Основными видами использования нефтекокса являются источник энергии для производства цемента, производства электроэнергии и производства чугуна и стали. Есть много ограничений для эффективного использования нефтяного кокса в качестве топлива в цементной промышленности. Одним из таких ограничений является твердость нефтяного кокса, его твердость больше, чем угля, и, следовательно, потребление энергии систем размола увеличивается. Благодаря низкому содержанию летучих веществ, нефтекокс имеет плохие характеристики воспламенения и выгорания. Таким образом, нефтекокс должен быть измельчен до гораздо более высокой тонкости помола, чем традиционные виды топлива, чтобы использовать его в качестве топлива в цементных или обжиговых печах. Однако нефтекокс трудно размалывать, прежде всего из-за высокого содержания углерода, который обладает смазывающим действием, так что нефтекокс хуже измельчается посредством истирания и абразивного износа в системах помола.

Другой проблемой, связанной со сжиганием нефтекокса в цементных или обжиговых печах является высокое содержание серы. Из-за высокого количества избыточного воздуха, необходимого для сжигания нефтяного кокса, выбросы SO2 являются относительно высокими. В ходе процесса образования клинкера SO2 абсорбируется в цементном клинкере в виде сульфатов. Благодаря высокому содержанию серы также могут возникнуть технологические проблемы при сжигании нефтекокса в цементных печах, такие как засорение ввода цементной печи и циклонов подогревателя и декарбонизатора.

US 2009/217586 А1 раскрывает угольные композиции из угля и нефтекокса для каталитической газификации, которые содержат катализаторы газификации и необязательно сокатализаторы в качестве добавок для повышения реакционной способности нефтекокса.

US 2012/036960 А1 описывает способ получения жидкого ферросплава, в котором один из исходных материалов является, например, нефтекоксом и в котором добавляют смеси органических и неорганических связующих.

US 5752993 А раскрывает способ изготовления твердого топлива из мелкодисперсного углеродсодержащего материала, например нефтекокса, в котором углеродный материал обрабатывают кислотой, полимерным связующим и реакционноспособной смолой.

WO 2005/116278 А1 описывает композиции сырья для использования в хлоринаторе с псевдоожиженным слоем хлоридного процесса, которые содержат, например, нефтекокс, и которые улучшают технологическую эффективность процесса производства диоксида титана.

US 4162044 раскрывает способ помола угля или руды, в жидкой среде с использованием интенсификатора помола, включающего анионный полиэлектролит, полученный из полиакриловой кислоты, с целью повышения эффективности помола.

US 4136830 раскрывает способ измельчения угля или руды, содержащей ценные металлы, включающий выполнение помола в жидкой среде и с интенсификатором помола, включающим сополимеры или соли сополимеров стирола с малеиновым ангидридом, для повышения эффективности помола.

Таким образом, целью настоящего изобретения является улучшение эффективности сухого помола нефтекокса. В частности, настоящее изобретение направлено на снижение потребления энергии для измельчения нефтекокса до заданной тонкости помола и/или для повышения тонкости помола при таком же расходе энергии.

Для решения этой задачи способ согласно изобретению включает добавление добавок к нефтекоксу и сухой помол нефтекокса вместе с указанными добавками, причем в качестве указанных добавок используют комбинацию по меньшей мере одной органической добавки и по меньшей мере одной неорганической добавки. Таким образом, изобретение использует комбинированные и синергетические эффекты органических интенсификаторов помола и неорганических добавок. Органический интенсификатор помола используется для предотвращения повторной агломерации частиц размолотого нефтекокса во время и после процесса размола. Большинство органических интенсификаторов помола, такие как алканоламины, состоят из полярных органических соединений, которые ориентируют свои диполи таким образом, чтобы они насыщали заряды на вновь образованной поверхности частиц, уменьшая повторную агломерацию.

Предпочтительно указанная по меньшей мере одна органическая добавка выбрана из группы, состоящей из алканоламинов, таких как трипропаноламин, полиолов, таких как диэтиленгликоль, полиамидов, сложных полиэфиров, простых полиэфиров, поликарбоксилатных сложных эфиров, поликарбоксилатных простых эфиров, полиоксиалкиленалкилкарбоната натрия, солей аминов, солей полиолов и их комбинаций.

Предпочтительно указанная по меньшей мере одна неорганическая добавка выбрана из группы, состоящей из известняка, доломитового известняка, золы-уноса, шлака, глины, латерита, боксита, железной руды, песчаника и их комбинаций. Неорганическая добавка обеспечивает эффект истирания в процессе помола, повышая тем самым эффективность помола.

В особенно предпочтительном осуществлении настоящего изобретения неорганическая добавка содержит известняк. Известняк обладает эффектом связывания серы, содержащейся в нефтекоксе, в процессе горения (в месте пламени), так что предотвращается абсорбция SO2 в цементный клинкер.

Предпочтительно указанная неорганическая добавка включает первый компонент, выбранный из группы, состоящей из известняка, доломитового известняка и их комбинаций, и второй компонент, выбранный из группы, состоящей из известняка, золы-уноса, шлака, глины, латерита, боксита, железной руды, песчаника и их комбинаций.

Предпочтительно указанные добавки добавляют в нефтекокс в количестве от 0,51 до 10% масс. от массы нефтекокса. Таким образом, общая масса добавляемых органических и неорганических добавок составляет от 0,51 до 10% масс.

Большую часть добавляемых добавок составляют неорганические добавки. Предпочтительно неорганические добавка(и) добавляют в нефтекокс в количестве от 0,5 до 9,99% масс., в частности, от 6 до 8% масс. от массы нефтекокса.

Органические добавка(и) предпочтительно добавляют в нефтекокс в количестве от 0,01 до 0,1% масс. от массы нефтекокса.

Настоящее изобретение может быть использовано для помола одного нефтекокса или нефтекокса совместно с углем.

В принципе, любой тип конструкции мельницы может быть использован в контексте настоящего изобретения для процесса помола. Наиболее предпочтительно может быть использована вертикальная валковая мельница, которая является преимущественной для помола нефтекокса, так как она способна размалывать нефтекокс до более мелкого класса с более низкими энергозатратами. Однако также могут быть использованы шаровые мельницы и E-Mill системы.

Наилучшая эффективность помола может быть достигнута при использовании нефтекокса следующего состава:

Летучие вещества от 7,5 до 10,5% масс.

Зола от 1 до 5% масс.

Связанный углерод от 83 до 93% масс.

Влага от 0,3 до 1,5% масс.

Сера от 5,0 до 6,5% масс.

Теплотворная способность (GOD) от 8150 до 8250 кал/г

Коэффициент размолоспособности по Хардгрову от 45 до 55

Далее изобретение будет описано более подробно с помощью примеров осуществления, схематически показанных на чертежах. Сравнительные примеры 1-4 представляют испытания на размол, проведенные с нефтекоксом в сочетании только с органическими добавками. Сравнительные примеры 5-8 представляют испытания на размол, проведенные с нефтекоксом в сочетании только с неорганическими добавками. Примеры 9-12 представляют испытания на размол, проведенные в соответствии с настоящим изобретением с нефтекоксом в сочетании с неорганическими и органическими добавками.

Примеры 1-4

Использовали нефтекокс следующего состава:

Летучие вещества 8,1% масс.

Зола 1,5% масс.

Связанный углерод 90,4% масс.

Влага 0,3% масс.

Сера 5,3% масс.

Коэффициент размолоспособности по Хардгрову 48,3

Нефтекокс был смешан с:

- без добавок (пример 1)

- 0,06% масс. полиолов (гликоль) (пример 2)

- 0,04% масс. амина (триэтаноламин) (пример 3)

- 0,1% масс. простого полиэфира (простой эфир поликарбоновой кислоты (акриловой или щавелевой кислот)) (пример 4)

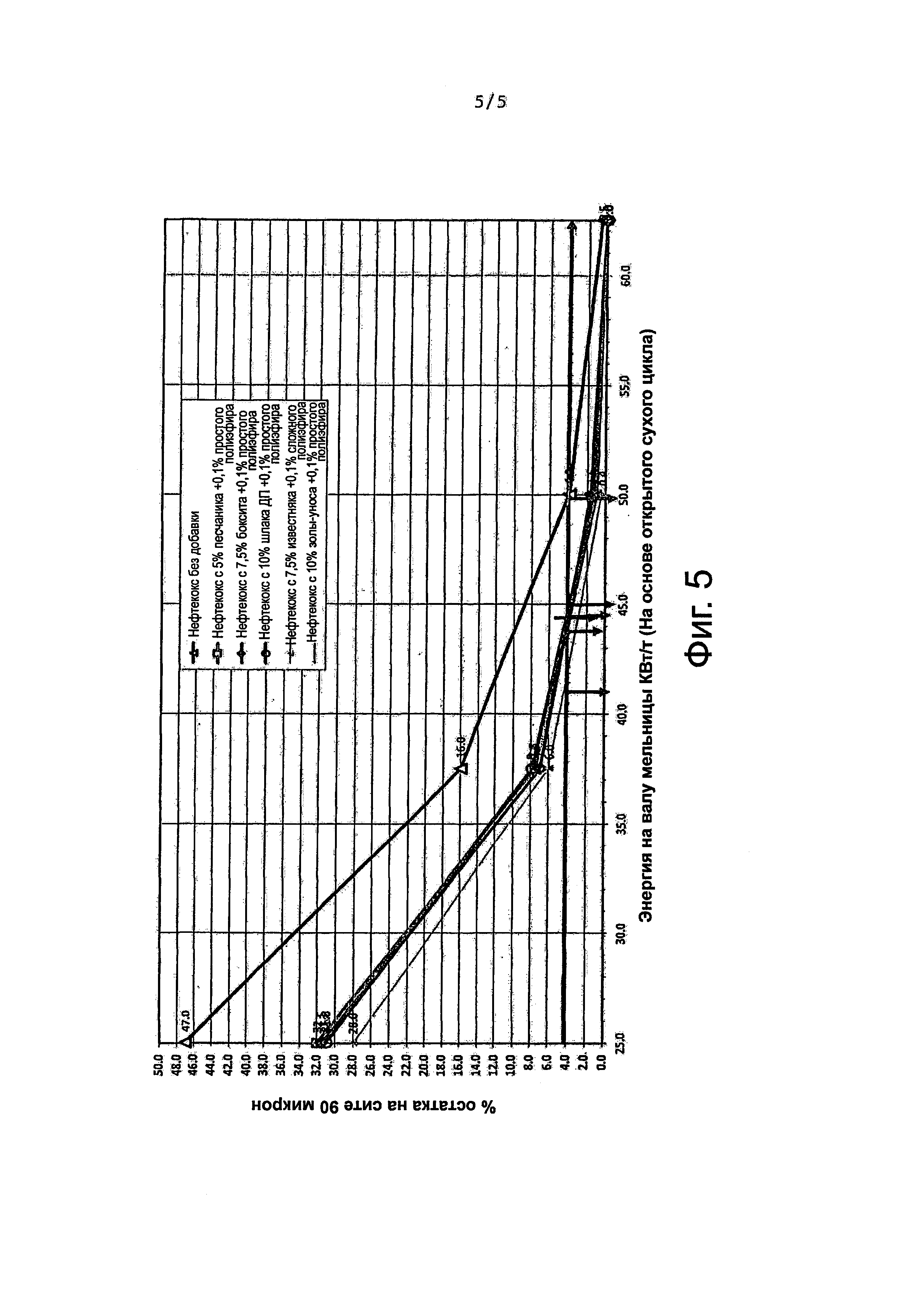

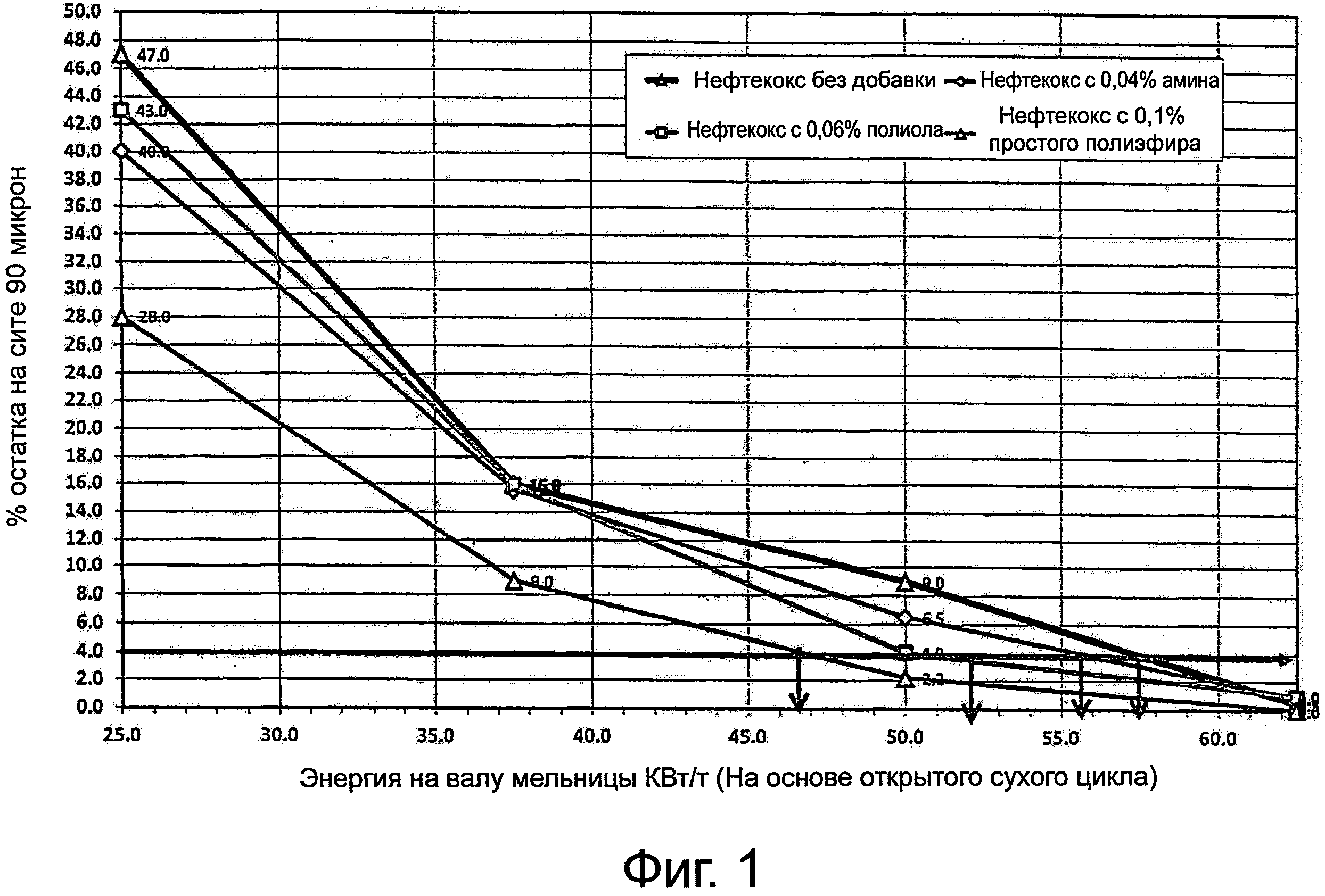

Смесь измельчали в вертикальной шаровой мельнице. Энергию на валу мельницы измеряли как функцию тонкости помола. Соответствующие графики приведены на фиг. 1. Искомая тонкость помола определена равной 4% остатка на сите 90 микрон, которая на фиг. 1 представляет соответствующую горизонтальную линию. Наилучшие результаты достигнуты с добавкой 0,1% простого полиэфира.

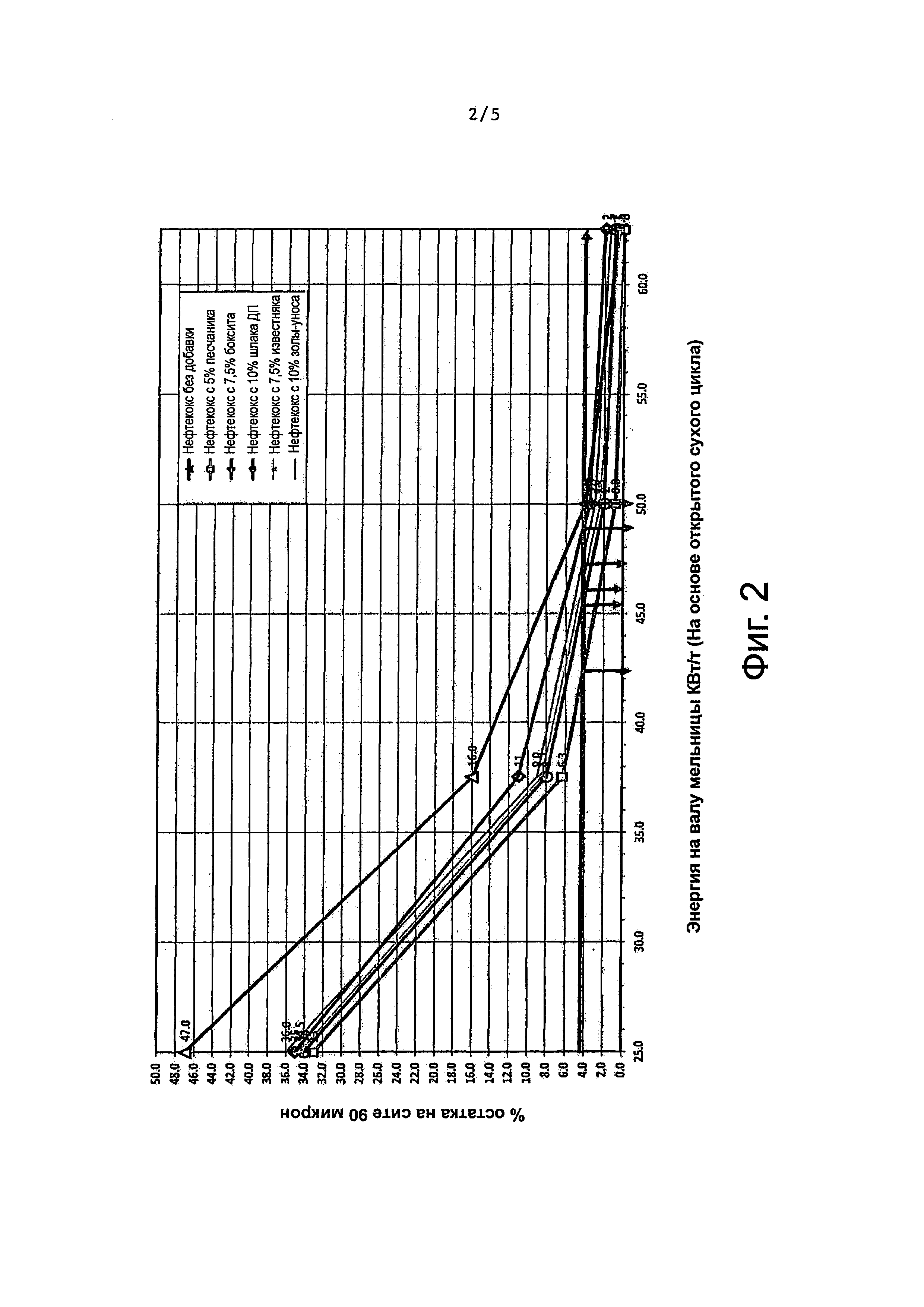

Примеры 5-10

Использовали тот же тип нефтекокса, что и в примерах 1-4. Нефтекокс смешивали с:

- без добавок (пример 5)

- 5% масс песчаника (пример 6)

- 7,5% масс. бокситов (пример 7)

- 10% масс. шлака доменной печи (пример 8)

- 7,5% масс. известняка (пример 9)

- 10% масс. золы-уноса (пример 10)

Смесь измельчали в вертикальной шаровой мельнице. Энергию на валу мельницы измеряли как функцию тонкости помола. Соответствующие графики приведены на фиг. 2. Искомая тонкость помола также определяется как 4% остатка на сите 90 микрон, которая на фиг. 2 представляет соответствующую горизонтальную линию. Наилучшие результаты достигнуты с добавкой 5% песчаника.

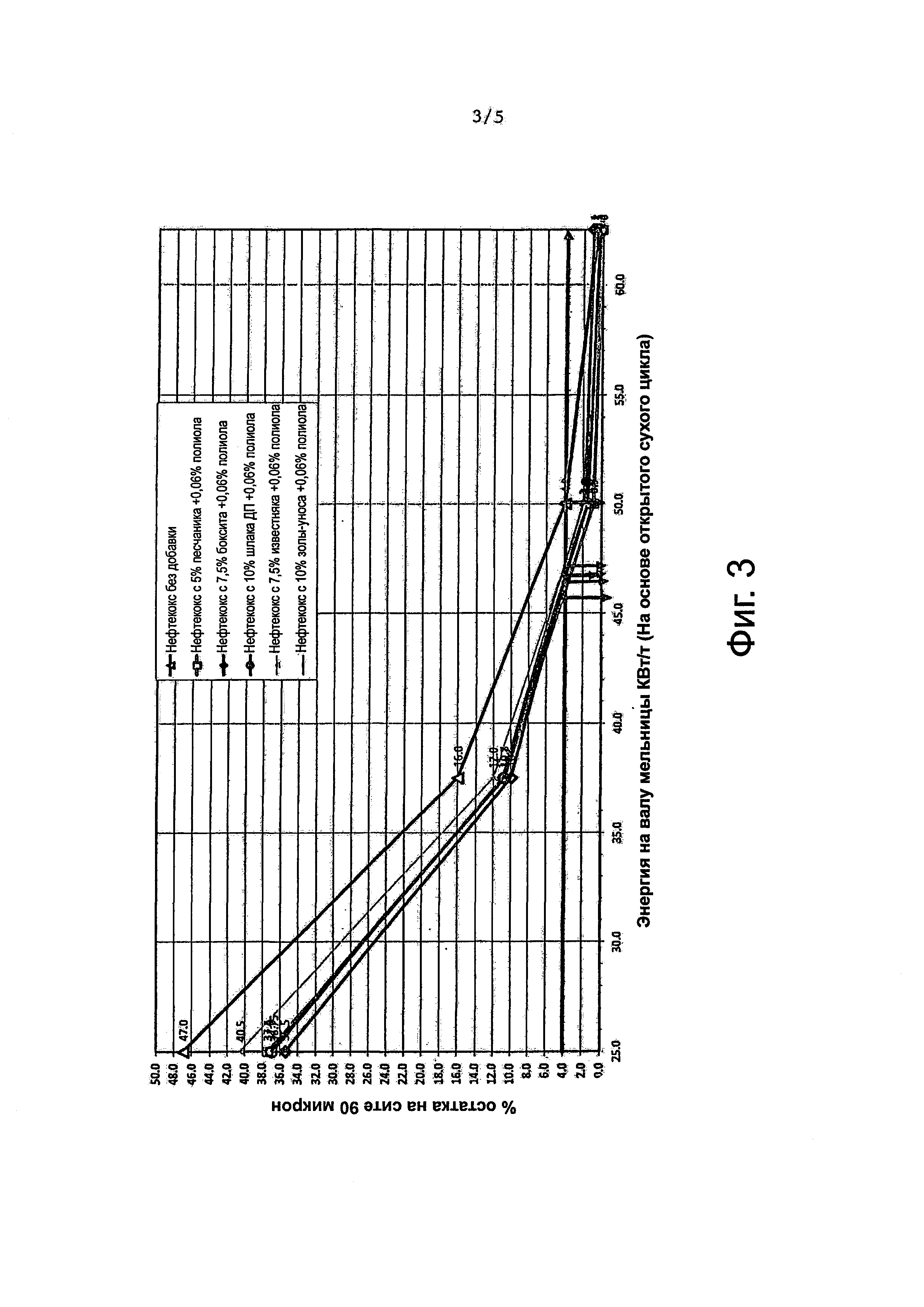

Примеры 11-16

Использовали тот же тип нефтекокса и неорганические добавки, что и в примерах 5 -10. Нефтекокс дополнительно смешивали с:

- без добавок (пример 11)

- 0,06% масс. полиолов (гликоль) и 5% масс песчаника (пример 12)

- 0,06% масс. полиолов (гликоль) и 7,5% масс. бокситов (пример 13)

- 0,06% масс. полиолов (гликоль) и 10% масс. шлака доменной печи (пример 14)

- 0,06% масс. полиолов (гликоль) и 7,5% масс. известняка (пример 15)

- 0,06% масс. полиолов (гликоль) и 10% масс. золы-уноса (пример 16)

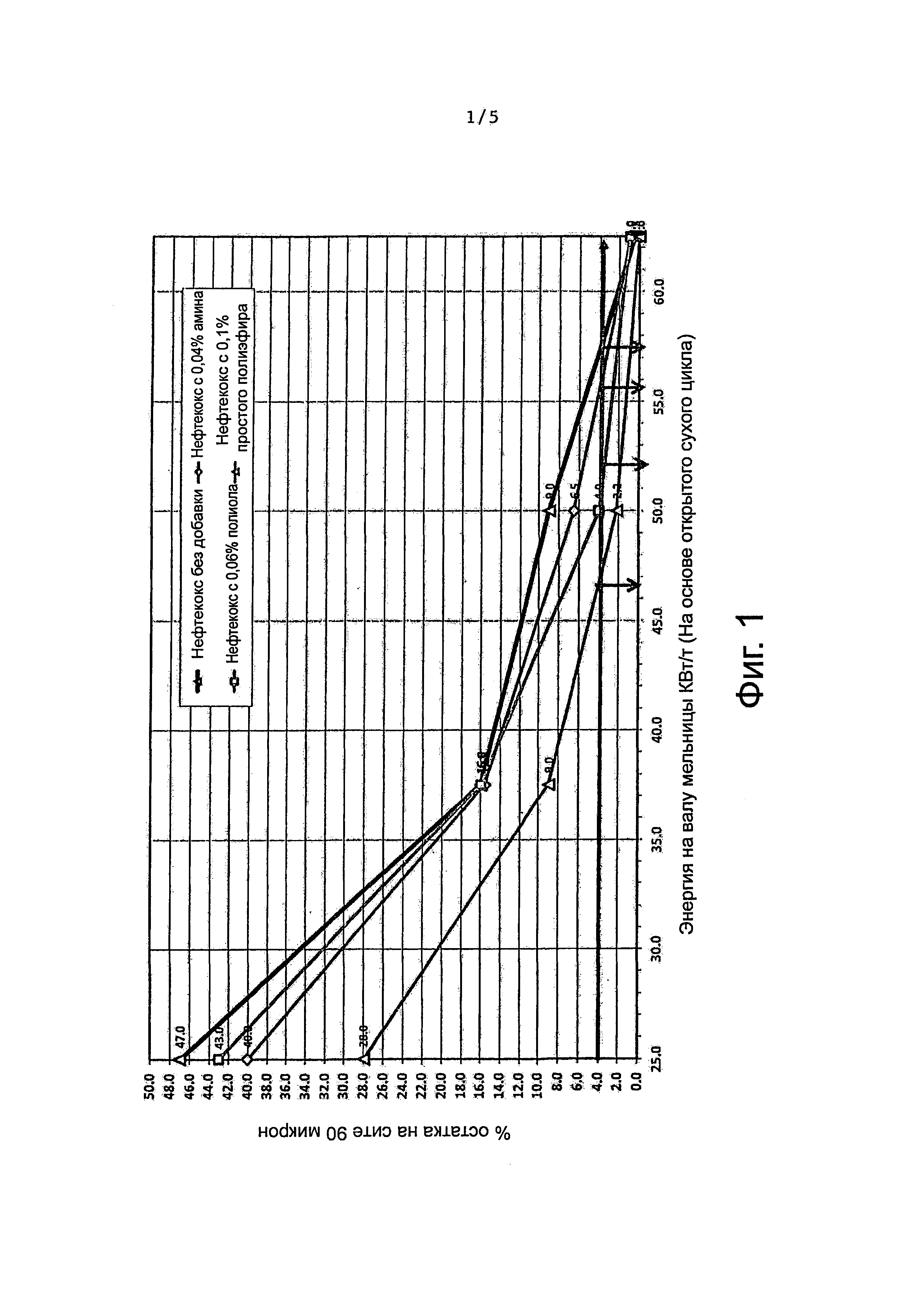

Смесь измельчали в вертикальной шаровой мельнице. Энергию на валу мельницы измеряли как функцию тонкости помола. Соответствующие графики приведены на фиг. 3. Искомая тонкость помола определена равной 4% остатка на сите 90 микрон, которая на фиг. 3 представляет соответствующую горизонтальную линию. Наилучшие результаты достигнуты с добавкой 0,06% масс. полиола (гликоль) и 5% масс. песчаника, причем значительное улучшение достигнуто при сравнении со смесью только с неорганическими добавками.

Примеры 17-22

Использовали тот же тип нефтекокса и неорганических добавок, что и в примерах 5-10. Нефтекокс дополнительно смешивали с:

- без добавок (пример 17)

- 0,04% масс. амина (полиамин) и 5% масс песчаника (пример 18)

- 0,04% масс. амина (полиамин) и 7,5% масс. бокситов (пример 19)

- 0,04% масс. амина (полиамин) и 10% масс. шлака доменной печи (пример 20)

- 0,04% масс. амина (полиамин) и 7,5% масс известняка (пример 21)

- 0,04% масс. амина (полиамин) и 10% масс. золы-уноса (пример 22)

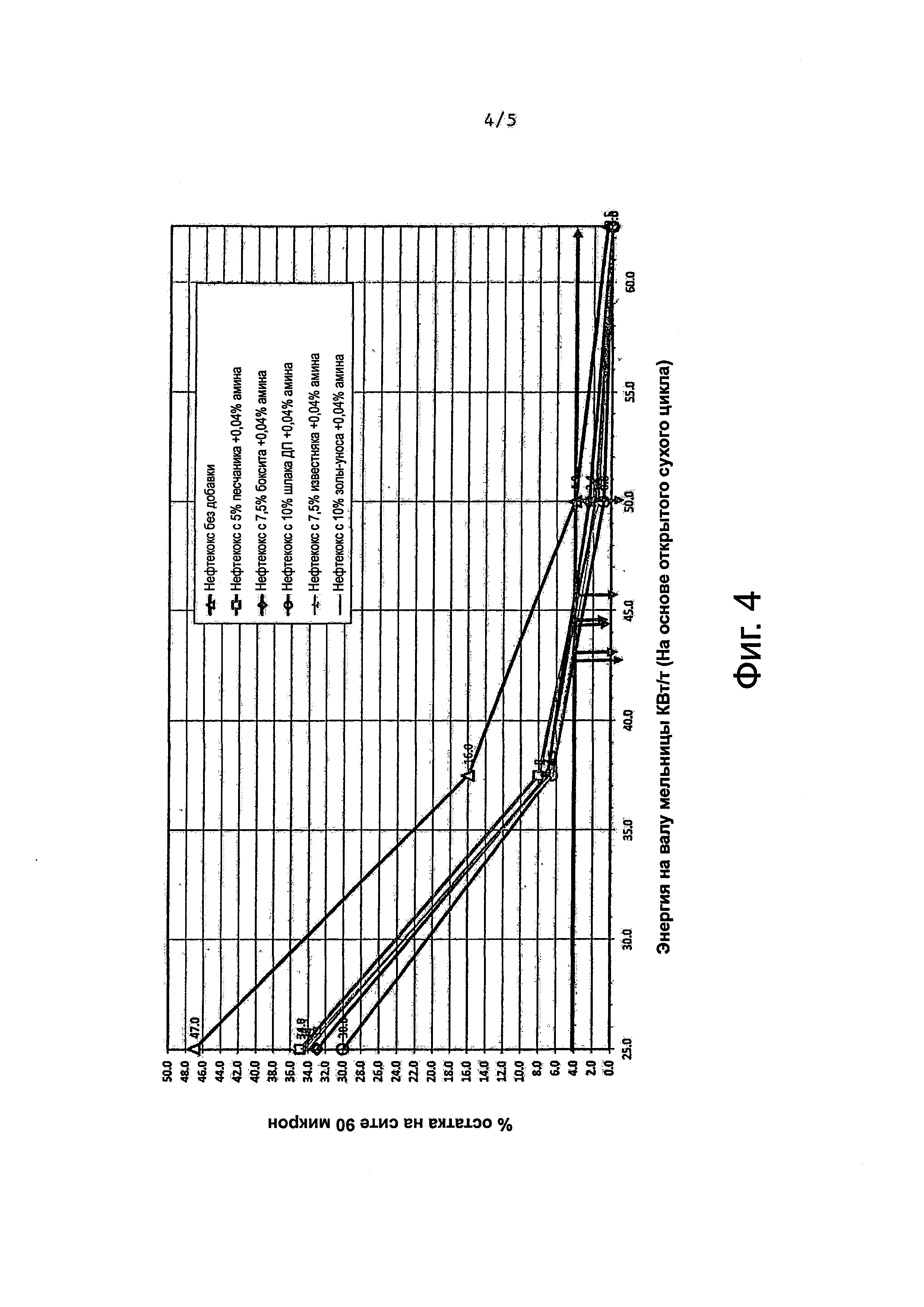

Смесь измельчали в вертикальной шаровой мельнице. Энергию на валу мельницы измеряли как функцию тонкости помола. Соответствующие графики приведены на фиг. 4. Искомая тонкость помола определена равной 4% остатка на сите 90 микрон, которая на фиг. 4 представляет соответствующей горизонтальной линией. Наилучшие результаты достигнуты с добавкой 0,04% масс. амина (полиамина) и 10% масс. доменного шлака, причем значительное улучшение достигнуто по сравнению со смесью только с неорганическими добавками.

Примеры 23-28

Использовали тот же тип нефтекокса и неорганических добавок, что и в примерах 5-10. Нефтекокс дополнительно смешивали с:

- без добавки (пример 23)

- 0,1% масс. простого полиэфира [простой эфир поликарбоновой кислоты (акриловой или щавелевой кислоты)] и 5% масс. песчаника (пример 24)

- 0,1% масс. простого полиэфира [простой эфир поликарбоновой кислоты (акриловой или щавелевой кислоты)] и 7,5% масс. боксита (пример 25)

-0,1% масс. простого полиэфира [простой эфир поликарбоновой кислоты (акриловой или щавелевой кислоты)] и 10% масс. шлака доменной печи (пример 26)

- 0,1% масс. простого полиэфира [простой эфир поликарбоновой кислоты (акриловой или щавелевой кислоты)] и 7,5% масс известняка (пример 27)

- 0,1% масс. простого полиэфира [простой эфир поликарбоновой кислоты (акриловой или щавелевой кислоты)] и 10% масс. золы-уноса (пример 28)

Смесь измельчали в вертикальной шаровой мельнице. Энергию на валу мельницы измеряли как функцию тонкости помола. Соответствующие графики приведены на фиг. 5. Искомая тонкость помола определена равной 4% остатка на сите 90 микрон, которая на фиг. 5 представляет соответствующую горизонтальную линию. Наилучшие результаты достигнуты с добавкой 0,1% масс простого полиэфира [простой эфир поликарбоновой кислоты (акриловой или щавелевой кислоты)] и 7,5% масс. известняка, причем значительное улучшение было достигнуто по сравнению со смесью только с неорганическими добавками.