Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА И ВОДОРОДА ИЗ ЭТАНОЛА В ОДНУ РЕАКЦИОННУЮ СТАДИЮ ПРИ НИЗКОМ РАСХОДЕ ВОДЫ И ЭНЕРГИИ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к способу получения бутадиена из этанола или смеси этанол/ацетальдегид, использующему одну реакционную стадию.

Уровень техники

Способы получения бутадиена из этанола были разработаны, в частности, русскими на основе работ Лебедева в 20-ые годы (способ в 1 реакционную стадию) и американцами во время Второй мировой войны, исходя из работ Остромысленского (способ в 2 реакционные стадии: дегидрирование этанола в ацетальдегид, затем получение бутадиена из смеси этанол/ацетальдегид).

Способ в версии Лебедева имеет степень превращения за один проход намного ниже 50%, что влечет за собой значительную повторную обработку, и осложнен тем, что необходимо точно устанавливать отношение этанол/ацетальдегид на входе в реакционную секцию.

Второй проблемой этого способа является образование широкого спектра примесей всех видов: насыщенные, ненасыщенные и ароматические углеводороды, а также кислородсодержащие продукты (такие, как спирты, фенолы, альдегиды, кетоны, кислоты, сложные эфиры, простые эфиры, ацетали).

Некоторые из этих побочных продуктов, как газообразные, так и жидкие при нормальных условиях по температуре и давлению, образуются в значительных количествах. Из газообразных побочных продуктов можно назвать водород, моноксид углерода, диоксид углерода, алканы и олефины C1-C4, простой метилэтиловый эфир. Из жидких побочных продуктов можно назвать пентены, пентадиены, простой диэтиловый эфир, простой этилвиниловый эфир, гексены, гексадиены, бутаналь, кротоновый альдегид, этилацетат, диэтилацеталь, бутанол, гексанол, уксусную кислоту. Эти газообразные и жидкие побочные продукты создают проблемы для получения бутадиена, отвечающего спецификациям, а также потому, что их возврат на реакционные стадии с этанолом и ацетальдегидом приводит к снижению полной производительности установки. Их удаление сильно усложняет процесс разделения.

Другие побочные продукты образуются в незначительных количествах. Далее в настоящем документе "коричневыми маслами" будут называться все тысячи углеводородных и кислородсодержащих соединений, образующихся в реакционных секциях, у которых температуры кипения лежат в интервале от температуры кипения этанола и до 600°C. Особенностью этих коричневых масел является то, что они растворяются в этаноле, но не растворяются в воде. Везде, где они не разбавлены большим избытком этанола, они могут загрязнять и забивать оборудование. Кроме того, эти коричневые масла приводят к проблемам в ректификационной колонне, разделяющей воду, полученную в результате реакции, и непрореагировавший этанол. Действительно, коричневые масла растворимы в водно-этанольном потоке, подаваемом в указанную ректификационную колонну, но не растворимы в остатке, состоящем в основном из воды. Поэтому разделение фаз, происходящее в этой колонне, значительно снижает эффективность разделения. Коричневые масла затруднительно удалить из процесса, поскольку они состоят из тысяч соединений, имеющих очень разные физико-химические свойства. Поэтому часть этих коричневых масел накапливается в процессе, приводя к снижению его эффективности по истечении нескольких дней, в лучшем случае недель работы. Таким образом, требуется периодическое удаление некоторых потоков, что влечет потери этанола и ацетальдегида, снижающие общую эффективность способа из-за издержек, которые в настоящее время были бы неприемлемы.

Из-за многочисленных примесей, образующихся в процессе, очистка бутадиена является сложной. Она влечет применение комбинации большого числа отдельных операций, таких, как промывка, простая и экстрактивная перегонка. В уровне техники рекомендуется применение экстрактивной перегонки с использованием растворителя бис(2-хлорэтил)эфир (хлорекс), в настоящее время запрещенного ввиду его сильной токсичности. Важно отметить, что спецификации на бутадиен в настоящее время являются очень строгими из-за чувствительности катализаторов полимеризации бутадиена. Поэтому воспроизведение последовательности отдельных операций согласно уровню техники не позволяет достичь действующих спецификаций. Например, спецификация по ацетальдегиду (реакционноспособный интермедиат, позволяющий получить бутадиен) в бутадиене снизилась с 1000 ppm до нынешних менее 10 ppm. В работе "Synthetic rubber from Alcohol" (A. Talalay, M. Magat, 1945) приводится обзор разработанного способа.

Объект и цели изобретения

Объектом изобретения является способ получения бутадиена из этанольного сырья, содержащего по меньшей мере 80 мас.% этанола, включающий по меньшей мере:

A) стадию превращения этанола в бутадиен, содержащую по меньшей мере реакционную секцию, на которую подают по меньшей мере этанольный поток и часть потока ацетальдегида со стадии E), работающую при давлении от 0,1 до 1,0 МПа и температуре от 300°C до 400°C в присутствии катализатора, и секцию разделения, позволяющую разделить поток, выходящий с указанной реакционной секции, на по меньшей мере один газообразный поток и по меньшей мере один жидкий поток, причем часть потока ацетальдегида со стадии E), которую не подают в указанную реакционную секцию, образует промывочный поток;

B) стадию экстракции бутадиена, содержащую по меньшей мере секцию сжатия, сжимающую указанный газообразный поток, выходящий со стадии A), до давления в интервале от 0,1 до 1,0 МПа, секцию газо-жидкостной промывки, на которую подают этанольный поток, состоящий из указанного этанольного технологического сырья, и/или часть этанольного потока, выходящего со стадии E), а также подают указанный сжатый газообразный поток, причем подачу газов осуществляют при температуре в интервале от 10°C до 60°C, а подачу жидкостей при температуре от 20°C до -30°C, и получают по меньшей мере этанольный поток, обогащенный бутадиеном, и поток газообразных побочных продуктов, и секцию перегонки, в которую подают указанный этанольный поток, обогащенный бутадиеном, и получают поток неочищенного бутадиена и остаток этанол/ацетальдегид/вода, причем указанная секции перегонки работает при давлении от 0,1 до 1 МПа;

C) стадию промывки водой газообразных побочных продуктов, на которую подают поток газообразных побочных продуктов со стадии B), а также часть обогащенного водой потока с указанной стадии E), и на которой получают по меньшей мере поток водно-спиртовой смеси;

D) стадию удаления примесей и коричневых масел, на которую подают по меньшей мере поток этанол/ацетальдегид/вода, выходящий со стадии B), и часть водного потока со стадии E) и получают по меньшей мере рафинат вода/этанол/ацетальдегид, поток легких коричневых масел и поток тяжелых коричневых масел;

E) стадию обработки сточных вод, на которую подают по меньшей мере рафинат вода/этанол/ацетальдегид, выходящий со стадии D), и получают по меньшей мере этанольный поток, поток ацетальдегида и и водный поток;

F) стадию первой очистки бутадиена, содержащую по меньшей мере секцию газо-жидкостной промывки, в которую снизу подают поток неочищенного бутадиена со стадии B), а сверху водный поток, который может представлять собой поток воды из источника, внешнего по отношению к процессу получения бутадиена, и/или часть водного потока, выходящего со стадии E), причем в указанной секции промывки получают сверху предварительно очищенный поток бутадиена, а снизу поток отработавшей воды;

G) стадию дальнейшей очистки бутадиена, на которую подают по меньшей мере указанный предварительно очищенный поток бутадиена, выходящий с указанной стадии F), и получают по меньшей мере очищенный поток бутадиена.

Авторы заявки установили схему отдельных операций, которые позволяют смягчить многочисленные недостатки известного уровня техники. В частности, предлагаемая изобретением схема отдельных операций позволяет устранить газообразные примеси, жидкие примеси и коричневые масла, одновременно сводя к минимуму потери этанола и ацетальдегида, тем самым улучшая суммарную производительность установки при снижении полного расхода воды, необходимого для стадий разделения, и получая очень чистый бутадиен. Значительное снижение полного расхода воды позволяет снизить потребление энергии в процессе и размеры оборудования для разделения.

Подробное описание изобретения

Сырье

Этанольное сырье, используемое в способе согласно изобретению, может происходить из любого источника, ископаемого, растительного или животного, и, в частности, с процессов получения этанола из растительных источников. Указанное сырье содержит по меньшей мере 80 мас.% этанола, предпочтительно по меньшей мере 90 мас.% и предпочтительно по меньшей мере 93 мас.%. Очень предпочтительно, указанное этанольное сырье отвечает спецификациям стандарта EN 15376 на этанол для топлива.

Стадия A) превращения этанола в бутадиен

Согласно изобретению, стадия A) превращения этанола в бутадиен содержит по меньшей мере реакционную секцию и секцию разделения, позволяющую разделить поток из указанной реакционной секции на по меньшей мере один газообразный поток и по меньшей мере один жидкий поток. В указанную реакционную секцию на указанной стадии A) подают этанольный поток и поток ацетальдегида, выходящие со стадии E) обработки сточных вод, и факультативно, часть указанного этанольного сырья. На указанную стадию A) можно также подавать внешний поток ацетальдегида.

Отношение этанола к ацетальдегиду на входе реакционной секции устанавливают, контролируя долю потока ацетальдегида с указанной стадии E), подаваемую на стадию A). Таким образом, благодаря способу согласно изобретению контроль отношения этанола к ацетальдегиду в указанной реакционной секции облегчается. Это отношение устанавливается специалистом на желаемое значение в зависимости от используемого катализатора.

Часть потока ацетальдегида, выходящего с указанной стадии E), которую не направляют в реакционную секцию, образует поток, называемый выпуском. Ацетальдегид и этилацетат, содержащиеся в выпуске, можно преобразовать на особой стадии гидрирования, чтобы получить этанол, который затем можно направить в указанную реакционную секцию указанной стадии A). Их можно также обработать на особой реакционной стадии, содержащей катализатор типа оксида кремния с оксидом тантала, циркония, чтобы получить бутадиен; эта стадия работает при температуре от 300°C до 400°C и давлении от 0,1 до 1,0 МПа. Предпочтительно, расход прокачки является нулевым, и весь поток этанол/ацетальдегид, выходящий с указанной стадии E), направляют в реакционную секцию.

Указанная реакционная секция позволяет превратить часть смеси этанол/ацетальдегид в по меньшей мере бутадиен. Она функционирует в присутствии катализатора, хорошо известного специалисту, например, катализатора типа оксида кремния с оксидом магния, при температуре в интервале от 300°C до 400°C, предпочтительно от 320°C до 370°C и давлении в интервале от 0,1 до 1,0 МПа, предпочтительно от 0,1 до 0,5 МПа, предпочтительно от 0,1 до 0,3 МПа. Селективность превращения смеси этанол/ацетальдегид предпочтительно превышает 20%, предпочтительно выше 25%, очень предпочтительно выше 50%. Под селективностью понимают мольное отношение количества бутадиена в потоке из указанной реакционной секции к количеству этанола и ацетальдегида, израсходованных в указанной реакционной секции. Степень превращения смеси этанол/ацетальдегид предпочтительно превышает 40%, предпочтительно она выше 50%, предпочтительно выше 60%. Под степенью превращения понимают мольное отношение количества этанола и ацетальдегида в потоке из указанной реакционной секции к количеству этанола и ацетальдегида в подаче в указанную реакционную секцию.

Чтобы максимально повысить степень превращения этанола и ацетальдегида и селективность по бутадиену, составы на входе в реакционную секцию устанавливают в зависимости от выбранного катализатора.

Поток из указанной реакционной секции еще содержит этанол, а также многочисленные примеси, образующиеся вместе с бутадиеном, в том числе этилен, пропилен, диэтиловый эфир (DEE), этилацетат, бутанол, гексанол, бутены, пентены, пентадиены, гексены и гексадиены. Этот поток подают в указанную секцию разделения указанной стадии A).

Целью указанной секции разделения является извлечь неконденсирующиеся газы из жидкого потока. Она дает газообразный поток, который содержит в основном бутадиен, водород, этанол, ацетальдегид и легкие углеводороды, и жидкий поток, который содержит в основном воду, этанол, ацетальдегид и тяжелые углеводороды.

В указанной секции разделения применяются средства газо-жидкостного разделения, известные специалисту. Предпочтительно применять разделительную установку типа "газ-жидкость", работающую при давлении от 0,1 до 0,3 МПа и температуре от 25°C до 60°C.

Стадия B) экстракции бутадиена

Согласно изобретению, на стадию B) экстракции бутадиена, содержащую по меньшей мере секцию сжатия, секцию газо-жидкостной промывки и секцию перегонки, подают указанный газообразный поток, выходящий со стадии A), факультативно указанный жидкий поток, выходящий со стадии A), и этанольный поток, состоящий из указанного этанольного технологического сырья, и/или части этанольного потока, выходящего со стадии E). Указанная стадия B) дает по меньшей мере поток газообразных побочных продуктов, поток неочищенного бутадиена и поток этанол/ацетальдегид/вода.

Указанный этанольный поток, подаваемый на стадию B), предпочтительно содержит по меньшей мере 80 мас.% этанола, предпочтительно по меньшей мере 90 мас.%, предпочтительно по меньшей мере 93 мас.%. Указанный этанольный поток, подаваемый на стадию B), может содержать метанол, воду, этилацетат, бутанол и гексанол. Предпочтительно, указанный этанольный поток, подаваемый на стадию B), содержит менее 10 мас.% ацетальдегида, предпочтительно менее 5 мас.% и предпочтительнее менее 1 мас.%. Предпочтительно, указанный этанольный поток, подаваемый на стадию B), содержит менее 20 мас.% воды, предпочтительно менее 5 мас.%, предпочтительнее менее 1 мас.%.

В другой предпочтительной конфигурации указанный этанольный поток состоит из части этанольного потока, выходящего со стадии E) обработки сточных вод.

Использование этанольного потока, содержащего мало или совсем не содержащего ацетальдегида, сводит к минимуму увлечение ацетальдегида в указанный поток газообразных побочных продуктов, отбираемых сверху указанной секции газо-жидкостной промывки, что снижает потери суммарной производительности процесса, а также уменьшает расход промывной воды, необходимой на стадии C) промывки водой газообразных побочных продуктов.

Газообразный поток, выходящий со стадии A), сжимают в указанной секции сжатия до давления в интервале от 0,1 до 1,0 МПа, предпочтительно от 0,1 до 0,7 МПа, предпочтительно от 0,2 до 0,5 МПа. Целью этого сжатия является, с одной стороны, уменьшить объемный расход газа, а с другой стороны, улучшить эффективность позднейшей промывки. Предпочтительно, сжатый газообразный поток охлаждают затем до температуры в интервале от 25°C до 60°C, предпочтительно от 30°C до 40°C.

Указанная секция газо-жидкостной промывки на стадии B) содержит промывную колонну, в которую сверху подают указанный этанольный поток, подаваемый на стадию B), а снизу сжатый и охлажденный газообразный поток, и получают сверху поток газообразных побочных продуктов, а снизу жидкий поток, который подают в указанную секцию перегонки стадии B).

Указанный этанольный поток, подаваемый на стадию B), перед подачей в голову указанной колонны газо-жидкостной промывки секции промывки охлаждают до температуры в интервале от 20°C до -20°C, предпочтительно от 15°C до 5°C. Выгода от охлаждения указанного этанольного потока состоит в улучшении эффективности операции промывки в результате снижения увлечения этанола и ацетальдегида в указанный поток газообразных побочных продуктов. Таким образом, удаляется весь бутадиен, присутствующий в сжатом и охлажденном газообразном потоке, выходящей со стадии A), и поток побочных парообразных продуктов, отбираемый сверху указанной секции газо-жидкостной промывки, не содержит бутадиена.

Между прочим, минимизация увлечения ацетальдегида в указанный поток газообразных побочных продуктов позволяет значительно снизить расход воды, необходимой на стадии C) промывки водой газообразных побочных продуктов, целью которой является извлечь этанол и возможные следы ацетальдегида, увлеченные в поток газообразных побочных продуктов, отбираемый сверху секции промывки этанолом на стадии B).

В одной частной конфигурации этанольный поток, обогащенный бутадиеном, отбираемый снизу указанной секции газо-жидкостной промывки на стадии B), смешивают с жидким потоком, выходящим со стадии A), чтобы образовать подачу для указанной секции перегонки стадии B).

В другой частной конфигурации этанольный поток, обогащенный бутадиеном, отбираемый снизу указанной секции газо-жидкостной промывки на стадии B), образует подачу для указанной секции перегонки на стадии B), в таком случае жидкий поток, выходящий со стадии A), подают напрямую на стадию D) удаления жидких примесей и коричневых масел. Этот последний вариант осуществления становится возможным благодаря способу по изобретению, так как жидкий поток со стадии A) содержит мало бутадиена.

Указанную подачу обрабатывают в указанной секции перегонки стадии B), чтобы выделить сверху паровой поток, содержащий большую часть бутадиена, называемый потоком неочищенного бутадиена, а снизу остаток этанол/ацетальдегид/вода. Под "содержащим большую часть" понимается, что в указанном потоке содержится более 80% бутадиена, предпочтительно более 90%, предпочтительно более 95%, более предпочтительно 98%, очень предпочтительно более 99% и очень предпочтительно весь бутадиен, содержавшийся в подаче в указанную секцию перегонки. Указанный остаток этанол/ацетальдегид/вода содержит непрореагировавшие этанол и ацетальдегид, а также содержит полученную воду и побочные продукты, образованные на стадии A), как, например, диэтиловый эфир и этилацетат, и коричневые масла. Указанный остаток этанол/ацетальдегид/вода подают затем на стадию D) и стадию E) обработки сточных вод. Указанная секции перегонки работает при давлении в интервале от 0,1 до 1 МПа, предпочтительно от 0,2 до 0,5 МПа.

Предлагаемая изобретением схема рециркуляции и использования внешних потоков (этанольное сырье, вода), в частности, охлажденного этанольного потока, позволяет минимизировать расход потока отработавшей воды и, следовательно, потока на обработку на указанных стадиях C) и E). Таким образом, способ по изобретению позволяет минимизировать расход потоков, обрабатываемых на стадии обработки сточных вод.

Стадия C) промывки водой газообразных побочных продуктов

Согласно изобретению, на стадию C) промывки водой газообразных побочных продуктов подают поток газообразных побочных продуктов со стадии B), а также часть обогащенного водой потока, выходящего с указанной стадии E), и получают по меньшей мере поток водно-спиртовой смеси.

Целью указанной стадии C) является извлечь малую часть этанола, увлеченную в указанный поток газообразных побочных продуктов, выходящих со стадии B), чтобы повысить полную производительность процесса.

Согласно изобретению, количество воды, выходящей с указанной стадии E), необходимое на указанной стадии C), является очень низким, в отличие от количества воды, требующегося согласно уровню техники, так как паровой поток со стадии A) был промыт на стадии B) этанольным потоком, содержащим мало или совсем не содержащим ацетальдегида. Поэтому в указанном потоке остается очень малая часть этанола, которую легко извлечь меньшим количеством воды по сравнению с количеством воды, которое потребовалось бы, если бы в потоке газообразных побочных продуктов со стадии B) содержался ацетальдегид.

Воду, наполненную этанолом после промывки, отбирают из указанной стадии C), она образует поток водно-спиртовой смеси. Ее подают на стадию E), непосредственно в секцию перегонки водно-этанольной смеси, без проведения через секцию перегонки ацетальдегида. В другом варианте изобретения ее подают на стадию D) удаления примесей и коричневых масел.

Таким образом, способ согласно изобретению позволяет минимизировать расход потоков для обработки на стадии обработки сточных вод. Кроме того, он позволяет максимально снизить потери бутадиена, позволяя извлечь более 98%, предпочтительно более 99% бутадиена, полученного на выходе реакционных стадий, в указанный очищенный поток бутадиена.

Стадия D) удаления жидких примесей и коричневых масел

Согласно изобретению, на стадию D) удаления примесей и коричневых масел подают по меньшей мере поток этанол/ацетальдегид/вода со стадии B) и часть водного потока со стадии E) и получают по меньшей мере рафинат этанол/ ацетальдегид/вода, поток легких коричневых масел и поток тяжелых коричневых масел. На стадию D) можно также подавать жидкий поток, выходящий со стадии A).

Указанная стадия D) предпочтительно содержит по меньшей мере секцию прямоточной/противоточной промывки, секцию перегонки легких коричневых масел и секции перегонки тяжелых коричневых масел.

В указанную секцию прямоточной/противоточной промывки подают, предпочтительно в промежуточной точке, указанный поток этанол/ацетальдегид/вода, выходящий со стадии B), предпочтительно в смеси с потоком отработавшей воды, выходящим со стадии E), потоком водно-спиртовой смеси, выходящим со стадии C), и/или в смеси с потоком отработавшей воды, выходящим со стадии F. Жидкий поток со стадии A) факультативно можно также с успехом подавать в указанную секцию прямоточной/противоточной промывки в промежуточной точке. Так как эти потоки содержат больше воды, чем поток этанол/ацетальдегид/вода, выходящий со стадии В), их введение в виде смеси позволяет уменьшить потери углеводорода в рафинате.

В указанную секцию прямоточной/противоточной промывки предпочтительно подают снизу поток углеводородов, а сверху часть водного потока со стадии E), который не содержит этанола и ацетальдегида. Углеводородный поток и часть водного потока со стадии E) подают при температуре предпочтительно от 10°C до 70°C, предпочтительно от 45°C до 55°C. Указанная секция прямоточной/противоточной промывки дает сверху экстрагированные промывочные углеводороды, содержащие часть примесей и коричневых масел, а снизу указанный рафинат этанол/ацетальдегид/вода.

Указанная секция прямоточной/противоточной промывки предпочтительно работает при давлении от 0,1 до 0,5 МПа, предпочтительно от 0,2 до 0,4 МПа. Предпочтительно, добавление воды для осуществления противоточной промывки таково, чтобы содержание воды в рафинате вода/этанол/ацетальдегид было выше 30 мас.%, предпочтительно выше 40 мас.%.

В одном варианте осуществления контакт между двумя жидкими фазами в указанной секции прямоточной/противоточной промывки осуществляют в жидкостно-жидкостном экстракторе. Можно предусмотреть различные варианты контакта. Можно назвать, без ограничений, насадочную колонну, колонну с пульсирующим потоком или же секционированную колонну с перемешиванием. В другом варианте осуществления контакт между двумя жидкими фазами в указанной секции прямоточной/противоточной промывки реализуют в мембранном контактном устройстве или в каскаде мембранных контактных устройств. Этот вариант контакта особенно хорошо подходит для применяемой системы. Действительно, известно, что смеси воды, этанола и углеводорода образуют стабильные эмульсии, которые могут приводить к проблемам в жидкостно-жидкостном экстракторе. Мембранное контактное устройство позволяет создавать большую площадь контакта, что облегчает перенос примесей и масел в углеводородную фазу без образования эмульсии.

Указанный экстракт промывочных углеводородов предпочтительно подают в указанную секцию перегонки легких коричневых масел, которая дает в качестве дистиллята указанный поток легких коричневых масел, а также остаточные углеводороды, содержащие часть тяжелых коричневых масел.

Указанный поток легких коричневых масел состоит из примесей, образованных на реакционной стадии A), в основном из диэтилового эфира, этилацетата и кротонового альдегида, а также из легкой фракции коричневых масел. Этот поток можно сжечь, чтобы обеспечить часть теплоты, необходимой для контура горячего масла или для паровых котлов процесса, или перегнать, чтобы извлечь поток диэтилового эфира и/или поток этилацетата, который можно либо утилизировать, либо вернуть в реакционную секцию стадии A) для повторного превращения.

Указанные остаточные углеводороды содержат в основном углеводороды, служащие для промывки, а также самую тяжелую фракцию коричневых масел. Чтобы не допустить накапливания тяжелой фракции коричневых масел в результате возврата углеводородного потока в секцию прямоточной/противоточной промывки, часть указанных остаточных углеводородов предпочтительно обрабатывают в указанной секции перегонки тяжелых коричневых масел, состоящей из ректификационной колонны, которая дает углеводородный дистиллят, состоящий в основном из углеводородов и содержащий также некоторые следы коричневых масел и, в качестве остатка, указанный поток тяжелых коричневых масел, содержащий более 80%, предпочтительно более 85% углеводородов, а также наиболее тяжелые коричневые масла. Доля указанного углеводородного потока, направляемого в указанную секцию перегонки тяжелых коричневых масел, предпочтительно составляет от 5% до 30% от полного потока указанных остаточных углеводородов, предпочтительно от 10% до 25%. Углеводородный дистиллят предпочтительно смешивают с частью остаточных углеводородов, которую не обрабатывали в указанной секции перегонки тяжелых масел, чтобы образовать углеводородный поток, подаваемый в указанную секцию прямоточной/противоточной промывки.

Указанный поток тяжелых коричневых масел, который обычно составляет от 0,1% до 20% загрузки указанной секции перегонки тяжелых коричневых масел, предпочтительно от 0,3% до 5%, можно сжечь, чтобы обеспечить часть теплоты, необходимой для контура горячего масла или для паровых котлов процесса. Чтобы поддерживать постоянным поток для промывки, необходимо внесение углеводородов, эквивалентное потере в кубе указанной секции перегонки тяжелых масел. Эту колонну предпочтительно регулировать так, чтобы сохранять постоянной концентрацию коричневых масел в контуре рециркуляции углеводородов (контур углеводородного потока /экстрагированных промывочных углеводородов).

Потоки легких и тяжелых коричневых масел удаляют из процесса.

Поток этанол/ацетальдегид/вода, выходящий со стадии B), содержит в основном этанол, ацетальдегид, воду, а также примеси, такие, как диэтиловый эфир, этилацетат, и коричневые масла, какие определены выше. Если эти примеси возвращать на реакционную стадию A), они могут накапливаться в отгоняемой фракции, богатой ацетальдегидом, и/или в отгоняемой фракции, богатой этанолом, которые лишь частично прореагировали в реакционной секции стадии A). Стадия D) позволяет извлечь часть этих примесей перед стадией E) обработки сточных вод, что позволяет избежать расслоения коричневых масел в ректификационных колоннах, упростить схему перегонки и получить на выходе стадии E) этанольный поток, поток ацетальдегид/этанол и поток воды с более высокой степенью чистоты, чем в уровне техники.

Предпочтительно, в секции прямоточной/противоточной промывки, промывка потока этанол/ацетальдегид/вода, выходящего со стадии B), углеводородным потоком увлекает коричневые масла и некоторые примеси, тогда как противоточная промывка углеводородного потока позволяет снизить потери ацетальдегида и этанола.

Авторы заявки неожиданно обнаружили, что можно было осуществить жидкофазное разделение, добавляя определенные углеводороды к остатку этанол/ацетальдегид, выходящему со стадии B). Этот результат является неожиданным, так как остаток этанол/ацетальдегид, выходящий со стадии, имеет очень высокое содержание этанола и ацетальдегида, которые смешиваются с углеводородами в любых пропорциях. Авторы заявки обнаружили, что при правильном выборе углеводорода можно достичь разделения фаз жидкость-жидкость и, следовательно, осуществить жидкостно-жидкостную экстракцию, чтобы удалить часть примесей, содержащихся в потоке этанол/ацетальдегид/вода, выходящем со стадии B)). Указанный углеводородный поток может содержать насыщенные, и/или ненасыщенные, и/или ароматические углеводороды, предпочтительно насыщенные углеводороды. Указанный углеводородный поток предпочтительно состоит из смеси углеводородов, содержащих от 6 до 40 атомов углерода, предпочтительно от 10 до 20 атомов углерода. Указанный углеводородный поток может представлять собой, без ограничений, фракцию десульфированного газойля или керосина или же углеводородную фракцию, полученную на установке типа Фишера-Тропша.

Предпочтительное добавление воды в секции прямоточной/противоточной промывки позволяет лучшее функционирование процесса удаления примесей и коричневых масел согласно изобретению.

Таким образом, способ согласно изобретению позволяет избежать регулярного выпуска этанола, чтобы предотвратить накопление коричневых масел, что позволяет улучшить эффективность способа в целом.

Стадия E) обработки сточных вод

Согласно изобретению, на стадию E) обработки сточных вод подают по меньшей мере рафинат вода/этанол/ацетальдегид, выходящий со стадии D), и получают по меньшей мере этанольный поток, поток ацетальдегида и поток воды. Если поток отработавшей воды, выходящий со стадии F), или поток водно-спиртовой смеси, выходящий со стадии C), не подвергались стадии D) удаления примесей и коричневых масел, их можно с успехом напрямую подавать на стадию E) обработки сточных вод. В секцию E) предпочтительно подают также часть этанольного сырья.

В отличие от уровня техники, предпочтительно не проводить никаких отборов с потерей этанола или ацетальдегида.

Указанная стадия E) содержит по меньшей мере две секции перегонки: секцию перегонки воды и этанола и секцию перегонки ацетальдегида.

Согласно первому предпочтительному варианту, указанный рафинат этанол/ацетальдегид/вода, выходящий со стадии D) и, факультативно, поток отработавшей воды, выходящий со стадии F), подают в указанную секцию перегонки ацетальдегида, в которой отделяют ацетальдегид, чтобы образовать поток ацетальдегида, причем остаток с указанной секции перегонки ацетальдегида подают в секцию перегонки воды и этанола, позволяющую выделить сверху этанольный поток, а снизу водный поток. Так как поток водно-спиртовой смеси, выходящий со стадии C), не содержит ацетальдегида, его напрямую подают в указанную секцию перегонки воды и этанола. В указанную секцию перегонки воды и этанола предпочтительно подают также часть этанольного сырья.

Этанольный поток, выходящий со стадии E), состоит более чем на 80 мас.% из этанола, предпочтительно более чем на 84 мас.%. Этанольный поток со стадии E) может содержать примеси, такие, без ограничений, как вода, этилацетат, бутанол и гексанол. Не считая воды, остальные примеси составляют менее 10%, предпочтительно менее 5%, еще более предпочтительно менее 2 мас.% потока.

Поток ацетальдегида, выходящий со стадии E), предпочтительно состоит более чем на 80 мас.% из ацетальдегида и этанола, предпочтительно более чем на 85 мас.%. Поток ацетальдегида со стадии E) может содержать примеси, такие, без ограничений, как вода, этилацетат, ацетон. Не считая воды, остальные примеси составляют менее 10 мас.%, предпочтительно менее 5 мас.% потока.

Указанные потоки ацетальдегида, этанола и воды возвращают затем в остальную часть процесса по изобретению. Доля указанного потока ацетальдегида, подаваемого на стадию A), предпочтительно составляет по меньшей мере 0,60, предпочтительно по меньшей мере 0,65, очень предпочтительно по меньшей мере 0,70. Доля указанного водного потока, подаваемого на указанную стадию C), предпочтительно составляет от 0 до 0,3, очень предпочтительно от 0 до 0,1, более предпочтительно от 0 до 0,05. Доля указанного водного потока, подаваемого на указанную стадию D) удаления примесей и коричневых масел, предпочтительно составляет от 0 до 1, предпочтительно от 0,3 до 0,6, предпочтительнее от 0,45 до 0,55.

В другом предпочтительном варианте осуществления изобретения указанные потоки ацетальдегида, этанола и воды подвергают стадии очистки перед их возвращением на остальную часть процесса. Под очисткой понимают контактирование указанных потоков с адсорбентами, такими, например, как активированный уголь, оксид кремния, оксид алюминия или же функционализованная полимерная смола. Например, активированный уголь позволяет удалить следы бутанола и гексанола, содержащиеся в этанольном потоке. Например, основная смола позволяет удалить уксусную кислоту, присутствующую в водном потоке. После того, как адсорбенты станут насыщенными и больше не будут обеспечивать чистоту потоков ацетальдегида, этанола и воды, их следует либо удалить, либо регенерировать для повторного применения.

Стадия F) первой очистки бутадиена

Стадия F) первой очистки бутадиена содержит по меньшей мере секцию газо-жидкостной промывки, на которую снизу подают поток неочищенного бутадиена со стадии B), а сверху поток воды, который может поступать из источника, внешнего по отношению к указанному способу получения бутадиена, и/или быть частью потока воды, выходящего со стадии E), причем в указанной секции газо-жидкостной промывки получают сверху предварительно очищенный поток бутадиена, а снизу поток отработавшей воды. Предпочтительно, указанный поток воды является потоком воды из источника, внешнего по отношению к процессу.

Указанный поток отработавшей воды содержит ацетальдегид и немного бутадиена и может быть направлен на стадию E) обработки сточных вод или на секцию перегонки ацетальдегида.

Целью стадии F) является удалить полярные примеси, в частности, ацетальдегид, содержание которого в конечном бутадиене не должно превышать нескольких ppm. Поток неочищенного бутадиена, выходящий со стадии B), содержит в основном бутадиен, но также содержит и многочисленные примеси, в том числе значительное количество ацетальдегида, который образует азеотроп с бутадиеном и поэтому не может быть полностью удален перегонкой на стадии B). Таким образом, расход указанного потока воды устанавливают так, чтобы достичь искомой спецификации по ацетальдегиду в предварительно очищенном потоке бутадиена.

Указанный поток воды перед подачей в секцию газо-жидкостной промывки охлаждают до температуры ниже 25°C, предпочтительно ниже 20°C, что провести промывку с меньшим количеством воды. Температуру подачи указанного потока воды выбирают так, чтобы не образовывались гидраты вместе с бутадиеном и легкими углеводородами, еще присутствующими в потоке неочищенного бутадиена, выходящего со стадии B). Давление в промывной колонне определяют так, чтобы обеспечить отсутствие конденсации бутадиена, чтобы он оставался в виде газа, а не жидкости. Давление на этой стадии составляет от 0,1 до 1 МПа, предпочтительно от 0,2 до 0,3 МПа.

Факультативная стадия Fb) второй очистки бутадиена

Предварительно очищенный поток бутадиена, выходящий со стадии F), предпочтительно подвергают стадии Fb) второй очистки бутадиена перед подачей на стадию G) дальнейшей очистки бутадиена, причем указанная стадия Fb) содержит по меньшей мере секцию промывки, на которую снизу подают указанный предварительно очищенный поток бутадиена со стадии F), а сверху поглощающий раствор. Сверху указанной секции промывки отбирают предварительно очищенный поток бутадиена, из которого были удалены следы ацетальдегида, еще содержащегося в предварительно очищенным потоке бутадиена, а также следы других карбонилов, которые хуже растворяются в воде, чем ацетальдегид, как, например, бутаналь, ацетон и гексаналь, и следовательно, менее эффективно удаляются путем простой промывки водой. Снизу указанной секции промывки отбирают жидкий поток, который удаляют из процесса.

В первом варианте осуществления указанной стадии Fb) указанный поглощающий раствор представляет собой водный раствор с pH выше 10, установленным путем добавления гидроксида натрия или гидроксида калия.

Во втором варианте осуществления указанной стадии Fb) указанный поглощающий раствор представляет собой водный раствор бисульфита натрия или калия, pH которого составляет от 5 до 8, предпочтительно от 6 до 7.

В третьем варианте осуществления указанной стадии Fb) указанный поглощающий раствор представляет собой водный раствор, содержащий соединение из семейства гидразинов.

Авторы заявки обнаружили, что сочетание стадий F) и Fb) особенно хорошо подходит для обработки потока неочищенного бутадиена, полученного способом типа способа Лебедева.

Действительно, осуществление только стадии F) требует больших расходов воды, чтобы достичь спецификации по карбонильным соединениями менее 10 ppm. Эти большие расходы воды обрабатывают затем на стадии E), что приводит к соответствующим эксплуатационным расходам и капитальным затратам. Кроме того, из-за очень значительного увеличения расходов воды, подаваемой на стадию F), растворяется малая доля бутадиена, что снижает полную производительность процесса.

Кроме того, осуществление только стадии Fb) не целесообразно для обработки потока неочищенного бутадиена, выходящего со стадии B). Действительно, ацетальдегид, удаленный из потока неочищенного бутадиена путем приведения в контакт с водным раствором основания, или раствором бисульфита, или водным раствором соединения из семейства гидразинов, сложно регенерировать. Следовательно, значительное количество ацетальдегида будет потеряно, что выражается в снижении суммарной производительности процесса.

Таким образом, авторы заявки установили оптимальное функционирование способа, координируя стадии F) и Fb) первой и второй очистки бутадиена, позволяющие соответственно достичь спецификаций при одновременном повышении полной производительности процесса и минимизации эксплуатационных расходов.

Стадия G) дальнейшей очистки бутадиена

Согласно изобретению, на стадию G) дальнейшей очистки бутадиена подают по меньшей мере указанный, предварительно очищенный поток бутадиена, выходящий с указанной стадии F), предпочтительно обработанный на стадии Fb) второй очистки, и получают по меньшей мере один очищенный поток бутадиена.

Стадия G) позволяет очистить бутадиен, полученный на реакционных стадиях, до очень высокой степени чистоты (типично более 99,5 мас.%, предпочтительно более 99,8 мас.% и очень предпочтительно более 99,9 мас.%) при ограничении потерь продукта при отделении примесей, не удаленных или лишь частично удаленных в ходе стадий B), F) и, предпочтительно, F).

В первом варианте изобретения указанная стадия G) содержит по меньшей мере секцию сушки, секцию криогенной перегонки и секцию разделения бутадиен/бутены метода жидкостно-жидкостной экстракции.

Согласно этому варианту осуществления, предварительно очищенный поток бутадиена, выходящий со стадии F), предпочтительно обработанный на стадии Fb), подают в секцию сушки. Целью этой секции является достичь требуемых спецификаций по воде в конечном продукте (очищенный поток бутадиена) и позволить осуществлять криогенное разделение без риска образования гидратов. На выходе указанной секции сушки получают поток сухого бутадиена. Под сухим бутадиеном понимается бутадиен с содержанием воды менее 10 ppm, предпочтительно менее 5 ppm, предпочтительно менее 1 ppm.

Указанная секция сушки предпочтительно включает в себя сушку, состоящую из одного или нескольких резервуаров, содержащих один или несколько адсорбентов, имеющих высокое сродство к воде. Этот адсорбент может состоять, без ограничений, из оксида кремния и/или оксида алюминия. Указанный адсорбент может представлять собой, без ограничений, цеолит, как цеолит 3A или 4A. После того как адсорбент или адсорбенты насытятся водой, указанный предварительно очищенный поток бутадиена будут подавать в другой резервуар, содержащий свежий или регенерированный адсорбент или адсорбенты.

Регенерацию адсорбента можно осуществить, либо изменяя парциальное давление воды в резервуаре, либо изменяя температуру в резервуаре, либо изменяя одновременно то и другое. В последнем варианте осуществления регенерацию адсорбента или адсорбентов, насыщенных водой, проводят путем нагрева резервуара при одновременной подаче в него потока, не содержащего или содержащего очень мало воды. Под отсутствием или очень малым содержанием воды понимается содержание воды менее 500 ppm, предпочтительно менее 350 ppm, предпочтительно менее 10 ppm, предпочтительно менее 5 ppm, очень предпочтительно менее 1 ppm. Этот поток, совсем не содержащий или содержащий мало воды, может представлять собой, без ограничений, поток азота, поток воздуха, поток углеводородов или поток водорода.

Указанный поток, совсем не содержащий или содержащий мало воды, перед подачей в резервуар, содержащий адсорбент или адсорбенты, подлежащие регенерации, нагревают до достаточной температуры, чтобы регенерировать адсорбент или адсорбенты, предпочтительно до примерно 250°C.

Согласно, опять же, этому первому варианту осуществления, указанный поток сухого бутадиена подают затем в секцию криогенной перегонки, использующую ректификационную колонну. Легкие продукты выходят сверху секции криогенной перегонки при температуре от -25°C до -35°C. Куб колонны находится при температуре от 20°C до 50°C, предпочтительно от 25°C до 45°C, очень предпочтительно от 30°C до 40°C, давление в голове колонны составляет от 0,3 до 0,4 МПа, предпочтительно 0,35 МПа. Эта колонна выгодна тем, что она имеет очень высокую эффективность разделения последних неконденсирующихся газов, причем без потери бутадиена (менее 0,05%). Таким образом, избегают значительного возврата на стадию B) и потерю бутадиена.

Кубовый продукт из указанной секции криогенной перегонки, называемый потоком бутадиена, освобожденным от легких фракций, содержит в качестве основной примеси бутены. Указанный поток бутадиена, освобожденный от легких фракций, подают в секцию разделения бутадиен/бутены посредством жидкостно-жидкостной экстракции, как описано в патенте FR 2036057.

Согласно этому первому варианту осуществления, Указанная секция разделения бутадиен/бутены представляет собой секцию жидкостно-жидкостной экстракции, в которую указанный поток бутадиена, освобожденный от легких фракций, подают в промежуточную зону первой колонны жидкостно-жидкостной экстракции, и в которую поток полярного растворителя, предпочтительно DMSO, подают сверху. Снизу подают растворитель, представляющий собой насыщенный углеводород, предпочтительно пентан или циклогексан. Расходы, а также отношение расходов полярного растворителя к углеводородному растворителю устанавливают так, чтобы основная часть бутенов увлекалась в углеводородный растворитель, а основная часть бутадиена увлекалась в полярный растворитель.

Смесь бутенов с углеводородом, полученную сверху первой экстракционной колонны, обрабатывают затем в первой ректификационной колонне, получая сверху поток бутенов, а снизу углеводородный растворитель, который можно вернуть в цикл.

Смесь бутадиен/полярный растворитель подают затем в голову второй колонны жидкостно-жидкостной экстракции, в которой бутадиен экстрагируют из полярного растворителя, приводя в прямой контакт с более существенным количеством углеводородного растворителя, чем в первой колонне жидкостно-жидкостной экстракции, которое вводят снизу указанной второй колонны жидкостно-жидкостной экстракции.

Смесь бутадиена с углеводородом, полученную сверху второй колонны жидкостно-жидкостной экстракции, обрабатывают затем в ректификационной колонне, чтобы получить сверху очищенный поток бутадиена, а снизу углеводородный растворитель, который можно вернуть в цикл.

Предпочтительно, колонны жидкостно-жидкостной экстракции в указанной секции разделения бутадиен/бутены работают при давлении от 0,1 до 1 МПа и температуре от 20°C до 60°C.

В другом варианте изобретения указанная стадия G) содержит по меньшей мере одну простую перегонку и по меньшей мере одну экстрактивную перегонку. Стадию простой перегонки можно реализовать перед или после стадии экстрактивной перегонки. Экстрактивную перегонку можно осуществить, без ограничений, с растворителем, как N-метилпирролидон, диметилформамид или ацетонитрил.

Разумеется, на различных стадиях обработки и очистки бутадиена B), F), Fb) и G) можно также совместно обрабатывать любые потоки, содержащие бутадиен, возможно полученные в других процессах, находящихся вблизи процесса согласно изобретению.

Описание фигур

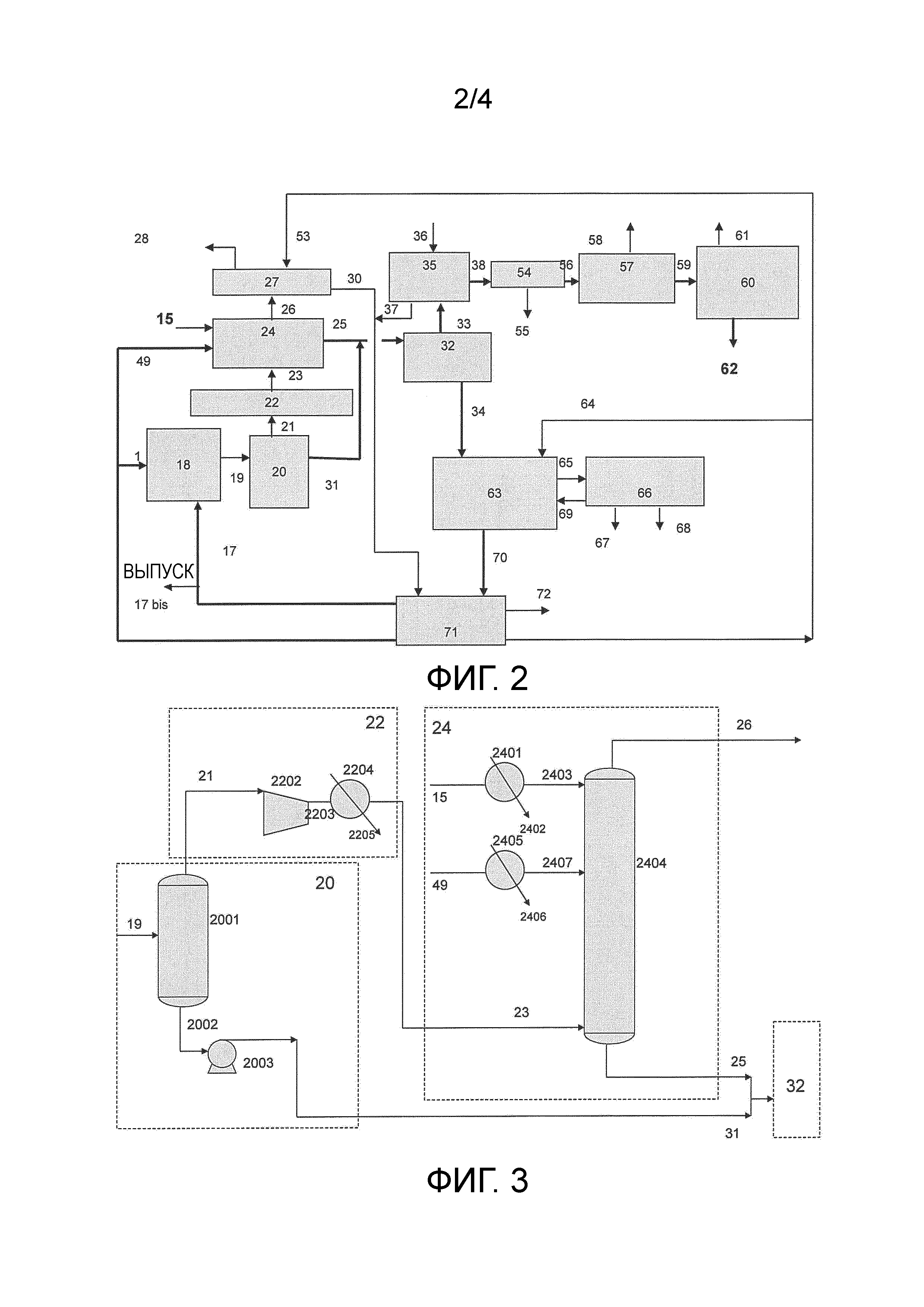

Фигура 1 схематически показывает схему способа согласно уровню техники, взятую из работы "Synthetic rubber from alcohol", Talalay, Magat, 1945.

На стадию ab) превращения этанола в бутадиен подают этанольное сырье, содержащее этанол и воду, этанольный поток, выходящий со стадии f1), и поток ацетальдегида, выходящий со стадии f2). Стадия ab) дает газообразный поток, поток легких жидкостей и поток тяжелых жидкостей.

Стадия d1) экстракции бутадиена содержит секцию газо-жидкостной промывки растворителем и секцию регенерации растворителя путем перегонки, работающую по замкнутому циклу. Газообразный поток, выходящий со стадии ab), вводят в колонну газо-жидкостной промывки снизу, а растворитель вводят сверху. Колонна газо-жидкостной промывки дает сверху поток газообразных побочных продуктов и водород, а снизу растворитель, насыщенные бутадиеном, который направляют на промежуточную тарелку ректификационной колонны. Указанная ректификационная колонна дает сверху поток неочищенного бутадиена, а снизу регенерированный растворитель, который возвращают в колонну газо-жидкостной промывки. Растворитель может представлять собой углеводород, как, например, turpidine, или этанол. Периодически растворитель промывки удаляют и в контур подают свежий растворитель.

На стадию d2) первой очистки бутадиена подают поток неочищенного бутадиена, выходящий со стадии d1), и водный поток и получают предварительно очищенный поток бутадиена и поток отработавшей воды. Эта стадия содержит секцию газо-жидкостной промывки, на которую подают снизу поток неочищенного бутадиена со стадии d1), а сверху указанный водный поток. Колонна газо-жидкостной промывки дает снизу указанный поток отработавшей воды, а сверху указанный предварительно очищенный поток бутадиена.

На стадию e) дальнейшей очистки бутадиена подают указанный, предварительно очищенный, поток бутадиена с указанной стадии d2) и получают очищенный поток бутадиена и остаток. Эта стадия включает в себя ректификацию.

На стадию f1) обработки тяжелого жидкого потока подают тяжелый жидкий поток, выходящий со стадии ab), и получают легкий жидкий поток, водный поток, этанольный поток и поток тяжелых спиртов, который удаляют из процесса. Эта стадия содержит по меньшей мере одну ректификацию.

На стадию f2) обработки легкого жидкого потока подают легкий жидкий поток со стадии ab) и легкий жидкий поток со стадии f1). Получают поток ацетальдегида, поток диэтилового эфира и углеводородный поток, причем эта стадия содержит по меньшей мере одну ректификацию и секцию промывки.

На стадию f3) обработки отработавшей воды подают поток отработавшей воды со стадии d2) и получают водный поток, поток ацетальдегида и поток диэтилового эфира. Эта стадия содержит по меньшей мере одну ректификацию.

На стадию f4) обработки остатков подают остаток, выходящий со стадии e), и получают поток ацетальдегида, поток диэтилового эфира, поток углеводородов C5 и поток углеводородов C6, которые удаляют из процесса. Эта секция содержит по меньшей мере одну ректификацию.

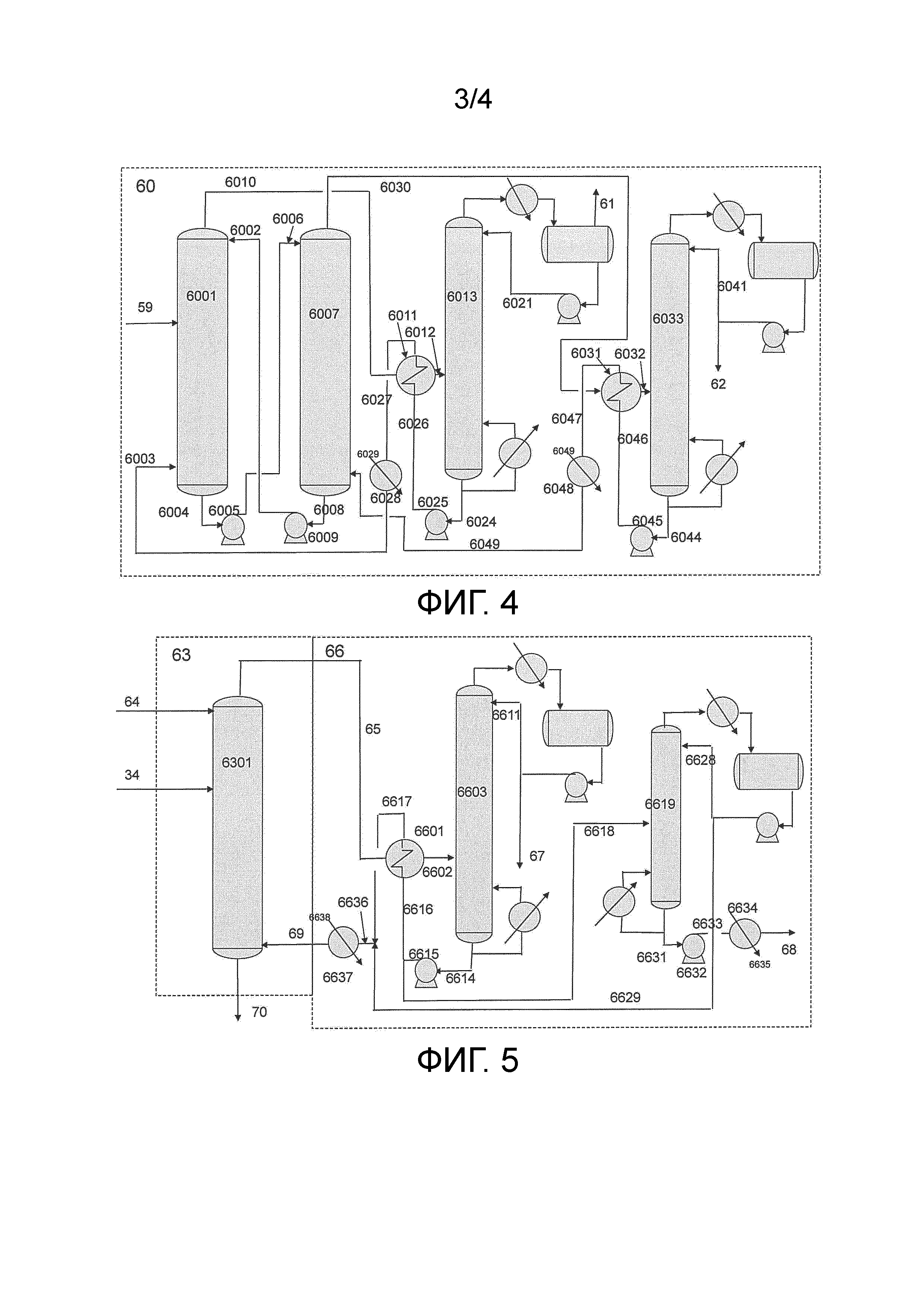

Фигура 2 схематически и без ограничений показывает одну конфигурацию способа по изобретению.

Часть 1 этанольного потока из секции перегонки 71 направляют в реакционную секцию 18, где часть этанола превращается в основном в ацетальдегид, бутадиен и водород. Кроме того, в реакционную секцию 18 подают поток ацетальдегида 17, выходящий из секции перегонки 71. Линия 17b позволяет регулировать расход потока 17, подаваемого в реакционную секцию 18. Поток из реакционной секции 18 направляют в секцию разделения 20 по линии 19, чтобы разделить на газообразный поток 21 и жидкий поток 31.

Газообразный поток 21 сжимают в секции 22. Его подают по линии 23 в секцию промывки 24, где его промывают путем контакта с этанольным сырьем 15 и возвратным этанолом 49. Этот блок более конкретно описан на фигуре 3. Сжатый и промытый газообразный поток подают по линии 26 в секцию промывки водой 27, где его промывают частью водного потока 53, выходящего из секции перегонки 71. Воду, наполненную этанолом после промывки, возвращают по линии 30 в секцию перегонки 71, прямо в колонну разделения вода-этанол без проведения через колонну перегонки ацетальдегида. Паровой поток, промытый в секции 27, отбирают по линии 28.

Жидкий поток 31, выходящий из сепаратора 20, смешивают с кубовой жидкостью с промывки 24, поступающей по линии 25. Смесь направляют на перегонку 32, где сверху будет отделяться фракция бутадиена 33, а снизу смесь, содержащая воду, этанол, ацетальдегид и примеси. Фракцию бутадиена 33 направляют на промывку водой 35, предназначенную для удаления полярных примесей, в частности, ацетальдегида. Промывная вода, являющаяся чистой водой, вводится по линии 36. Воду, наполненную ацетальдегидом, возвращают по линии 37 в секцию перегонки 71.

Предварительно очищенный поток бутадиена направляют по линии 38 в секцию сушки 54, чтобы удалить все следы воды. Поток сухого бутадиена 56 подают на криогенную перегонку 57, а воду отводят по линии 55. Легкие продукты при температуре -35°C выходят сверху секции криогенной перегонки по линии 58, при очень низкой потере бутадиена. Фракция бутадиена, освобожденная от легких фракций, выходит по линии 59 и поступает в секцию жидкостно-жидкостной экстракции 60. Функционирование этой секции экстракции описано более подробно на фигуре 4.

Очищенный поток бутадиена выходит из секции экстракции по линии 62 с чистотой, достаточной для действующих спецификаций (более 99,5%), оставшиеся примеси в основном представляют собой бутены. Бутены, отделенные в этой секции (содержащие незначительное количество бутадиена) выходят из установки по линии 61.

Остаток этанол/ацетальдегид, являющийся кубовым продуктом перегонки 32, направляют по линии 34 в секцию 63 прямоточной/противоточной промывки тяжелыми углеводородами, подаваемыми по линии 69, и оборотной водой, подаваемой по линии 64. Промывочные тяжелые углеводороды, наполненные примесями, выводят по линии 65 и подают в секцию регенерации 66, откуда выходят тяжелые углеводороды 69, возвращаемые на промывку, легкая фракция 67, содержащая, в частности, диэтиловый эфир и этилацетат плюс немного легких коричневых масел. Отбирают также тяжелую фракцию 68, содержащую тяжелые коричневые масла и небольшую часть промывочных углеводородов. Работа секций 63 и 66 более подробно описана на фигуре 5.

Кубовую жидкость из секции прямоточной/противоточной промывки 63, содержащую одновременно остаток этанол/ацетальдегид 34, после очистки от этих примесей имеющую высокое сродство к тяжелым углеводородам 69, и промывную воду 64 направляют по линии 70 в секцию перегонки 71. Эта секция позволяет выделить фракцию ацетальдегида, возвращаемую по линии 17 в реакционную секцию 18, фракцию этанола, возвращаемую частично в реакционную секцию 2 по линии 1 и частично на промывку 24 по линии 49, и фракцию воды, содержащей немного уксусной кислоты, частично возвращаемую на промывку 27 по линии 53 и на промывку 63 по линии 64, остальную воду выводят из установки по линии 72. Работа этой секции подробно описана на фигуре 6.

Фигура 3 схематически и без ограничений показывает разделение потока реакционной секции 18 и часть стадии обработки потока бутадиена.

Поток 19 из реакционной секции 18 подают в сепаратор 2001, в котором он разделяется на поток бутадиена 21 и жидкую фазу 2002. Поток бутадиена 21 сжимают в компрессоре 2202, и сжатый паровой поток 2203 охлаждают затем в теплообменнике 2204 посредством хладагента 2205.

Сжатый и охлажденный паровой поток 23 подают в адиабатическую промывную колонну 2404, где он будет промываться этанольным сырьем 15 и возвратным этанолом 49. Этанольное сырье 15 предварительно охлаждают в теплообменнике 2401 охлаждающим продуктом, поступающим по линии 2402. Предварительно охлажденное этанольное сырье поступает по линии 2403 в колонну 2404. Возвратный этанол 49 предварительно охлаждают в теплообменнике 2405 охлаждающим продуктом, поступающим по линии 2406. Предварительно охлажденное этанольное сырье поступает по линии 2407 в колонну 2404. Сверху колонны отбирают сжатый и промытый паровой поток 26, а снизу кубовую промывочную жидкость 25.

Кубовую промывочную жидкость 25 смешивают с жидкой фазой 2002, которая была предварительно закачана насосом 2003 и поступает по линии 31. Смесь фаз 25 и 31 содержит весь полученный бутадиен, ее направляют в секцию 32.

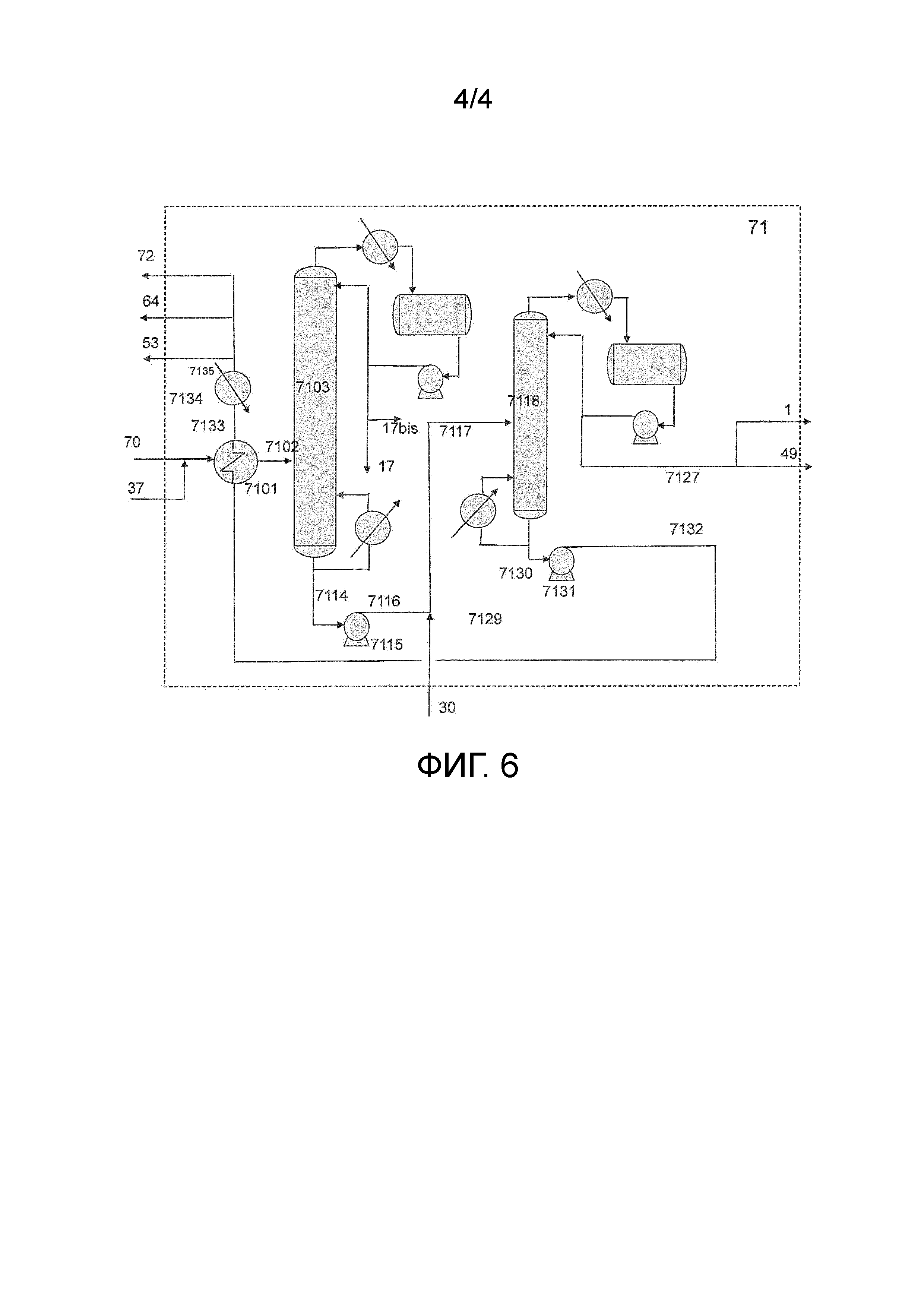

Фигура 4 схематически и без ограничений показывает очистку бутадиена с помощью полярного растворителя, например, диметилсульфоксида (DMSO).

Поток сухого бутадиена подается по линии 59 в первую экстракционную колонну 6001, в которую поток полярного растворителя, который может представлять собой, например, DMSO, поступает сверху по линии 6002. Снизу в колонну по линии 6003 подают углеводородный растворитель, такой как пентан или циклогексан.

Снизу колонны 6001 по линии 6004 отбирают полярный растворитель и растворенный бутадиен, перекачивают насосом 6005 и направляют в голову колонны 6007 по линии 6006. Большее количество углеводородного растворителя вводят в куб колонны 6007 по линии 6049, чтобы удалить бутадиен из полярного растворителя. Снизу колонны 6007 по линии 6008 выходит полярный растворитель, освобожденный от бутадиена, и перекачивается насосом 6009, а затем возвращается в колонну 6001 по линии 6002.

Сверху колонны бутадиен, растворенный в углеводородах, направляют по линии 6030 в теплообменник 6031, где он нагревается в результате непрямого теплообмена с кубом колонны 6033. После выхода из теплообменника 6031 смесь бутадиен-растворитель подают в колонну 6033 по линии 6032.

Сверху колонны 6033, после полной конденсации, часть жидкости направляют в качестве флегмы в колонну 6033 по линии 6041. Остальную жидкость, образующую очищенный поток бутадиена, выводят из процесса по линии 62.

Кубовый продукт из колонны 6033, представляющий собой углеводородный растворитель, направляют по линии 6044 на насос 6045. После выхода из насоса 6045 растворитель направляют по линии 6046 в теплообменник 6031, где он охлаждается в результате непрямого теплообмена с загрузкой колонны 6033. После выхода из теплообменника 6031 растворитель направляют по линии 6047 в теплообменник 6048 для завершения охлаждения с помощью хладагента 6049. После выхода из теплообменника 6048 растворитель возвращают в промывную колонну 6007 по линии 6049.

Сверху колонны 6001 выходит смесь углеводородного растворителя и бутенов, с небольшой потерей бутадиена. Эту смесь направляют в теплообменник 6011, где она нагревается в результате непрямого теплообмена с кубом колонны 6013. После выхода из теплообменника 6011 смесь бутен-растворитель подают в колонну 6013 по линии 6012. Сверху колонны 6013 после конденсации и газо-жидкостного разделения жидкую фазу направляют как флегму по линии 6021. Паровая фаза, состоящая в основном из бутенов и содержащая немного бутадиена, выводится из процесса по линии 61 для использования, например, в качестве топлива.

Кубовый поток из колонны 6013, представляющий собой углеводородный растворитель, направляют по линии 6024 к насосу 6025. После выхода из насоса 6025 растворитель направляют по линии 6026 в теплообменник 6011, где он охлаждается в результате непрямого теплообмена с загрузкой колонны 6013. После выхода из теплообменника 6011 растворитель направляют по линии 6027 в теплообменник 6028 для завершения охлаждения с помощью хладагента 6029. После выхода из теплообменника 6028 растворитель направляют в промывную колонну 6001 по линии 6003.

Фигура 5 схематически и без ограничений показывает экстракцию малополярных примесей и коричневых масел путем прямоточной/противоточной промывки.

Остаток смеси этанол/ацетальдегид 34 подают в промывную колонну 6301. Тяжелый углеводородный растворитель (который может представлять собой, например, десульфированную фракцию газойля или керосина, или фракцию, полученную на установке типа Фишера-Тропша) подают в куб колонны 6301 по линии 69, а часть водного потока 64 подают в голову колонны 6301.

Поток промывочных тяжелых углеводородов отбирают сверху колонны 6301 по линии 65 и предварительно нагревают в теплообменнике 6601 путем теплообмена с кубом колонны 6603. После выхода из теплообменника 6601 предварительно нагретый промывочный поток тяжелых углеводородов направляют по линии 6602 в колонну 6603.

Сверху колонны 6603, часть жидкости после конденсации направляют в качестве флегмы по линии 6611, а остальную часть выводят из установки по линии 67.

Кубовую фракцию из колонны 6603 направляют по линии 6614 на насос 6615. Часть жидкости, выходящей из насоса 6615, направляют по линии 6618 в другую ректификационную колонну 6619. Остальную часть направляют по линии 6616 в теплообменник 6601, что позволяет охладить кубовую жидкость 6616 путем непрямого теплообмена с загрузкой 65 колонны 6603. Охлажденная кубовая жидкость выходит из теплообменника 6601 по линии 6617 для отправки в теплообменник 6637.

Сверху колонны 6619, часть жидкости после конденсации возвращают в качестве флегмы в колонну 6619 по линии 6628, а остальную часть направляют по линии 6629 в теплообменник 6637 в смеси с кубовым продуктом колонны 6603, где смесь охлаждается с помощью хладагента 6638. Углеводороды, выходящие из теплообменника 6637, возвращают по линии 69 в промывную колонну 6301.

Головной погон из колонны 6619 состоит в основном из тяжелых углеводородов с некоторыми следами "черного масла". Чтобы поддерживать постоянным расход промывной жидкости, необходимо эквивалентное внесение тяжелых углеводородов (не показано).

Кубовая жидкость из колонны 6619 выходит по линии 6631 и нагнетается насосом 6632, а затем направляется по линии 6633 в теплообменник 6634, где она охлаждается хладагентом 6635 и выводится из процесса по линии 68. Позднее ее может использовать, например, в качестве топлива. Хладагент 6635 может представлять собой поток с установки, который должен быть снова нагрет.

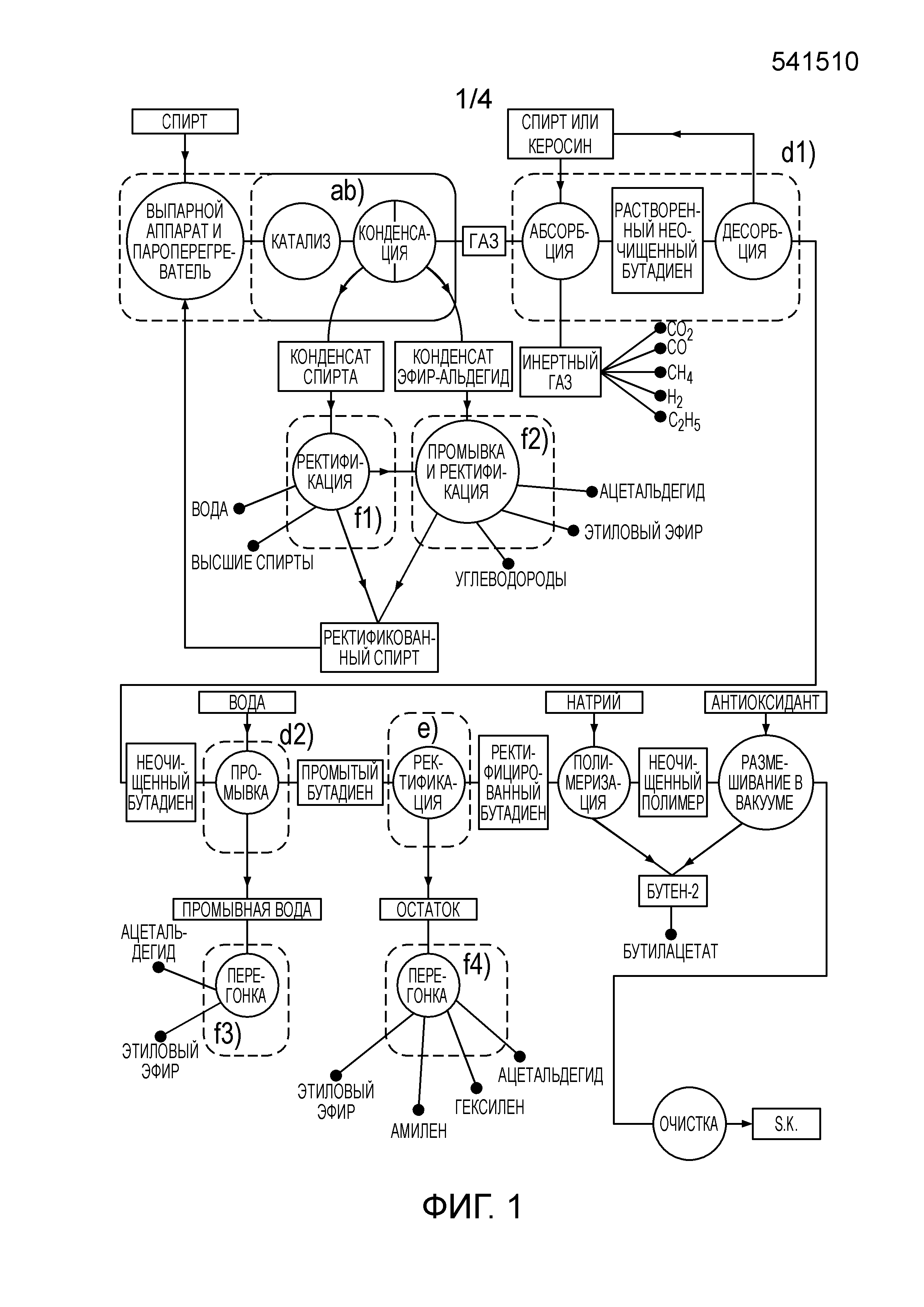

Фигура 6 показывает одну возможную конфигурацию секции перегонки 71.

Смесь этанол/ацетальдегид/вода/полярные примеси, выходящую с промывки 63, подают по линии 70 в секцию перегонки 71. Этот поток смешивают с промывной водой, наполненной ацетальдегидом, поступающей по линии 37 из секции промывки 35. Смесь этих двух потоков нагревают в теплообменнике 7101 путем непрямого теплообмена с потоком 7133. Поток, выходящий из этого теплообменника, подают в колонну 7103 по линии 7102. Головной погон из колонны полностью конденсируется, и дистиллят (поток, обогащенный ацетальдегидом) направляют по линии 17 в реакционную секцию 18. Часть дистиллята выпускают по линии 17b. Подбор соотношения между этими двумя назначениями позволяет установить отношение этанол/ацетальдегид на входе в реактор секции 18. Этот дистиллят содержит в основном ацетальдегид, а также воду, этанол и другие легкие примеси (диэтиловый эфир, бутаналь, ацетон, этилацетат и т.д.).

Кубовый продукт из колонны 7103, содержащий в основном воду, этанол, немного бутанола, уксусную кислоту и несколько других примесей, выходит по линии 7114 и затем направляется с помощью насоса 7115 по линии 7116 в колонну 7118. Промывная вода из секции промывки 27, наполненная этанолом, поступает по линии 30 и смешивается с кубовым продуктом колонны 7103, поступающим по линии 7116. Смесь направляют по линии 7117 в колонну 7118.

Головной погон из колонны 7118 полностью конденсируют и направляют по линии 7127: одну часть в реакционную секцию 18 по линии 1, а другую часть на промывку 24 по линии 49 (поток, обогащенный этанолом). Этот дистиллят содержит в основном этанол, а также воду, немного бутанола и несколько других примесей.

Кубовый продукт из колонны 7118 (поток, обогащенный водой), содержащий в основном воду и немного уксусной кислоты, отбирают по линии 7130 и направляют с помощью наноса 7131 по линии 7132 в теплообменник 7101, где он охлаждается посредством непрямого теплообмена с загрузкой колонны 7103. Продукт выходит из теплообменника 7101 по линии 7133 и охлаждается в теплообменнике 7134 с помощью хладагента 7135. После выхода из теплообменника часть воды направляют по линии 64 на промывку 63 и по линии 53 на промывку 27, а остальную часть выводят по линии 72 наружу установки.

Пример - Способ получения бутадиена согласно изобретению

Следующий пример основаны на проведенном моделировании, учитывающем рециркуляции потоков и дополненном термодинамическими данными, проверенными на экспериментальных точках (данные по равновесию бинарной системы жидкость-пар и коэффициенте распределения жидкость-жидкость). Расход сырья подбирают так, чтобы получить годовую производительность 150·103 т/год бутадиена с чистотой 99,5-100 мас.% (в соответствии с фактическим годовым использованием продукта), при годовой продолжительности работы процесса 8000 ч. Ниже будет более подробно рассмотрено функционирование некоторых стадий способа согласно изобретению.

1.1 - Стадия экстракции бутадиена, вариант 1

В этой конфигурации паровой поток со стадии превращения в бутадиен сжимают, а затем промывают, приводя в контакт с этанольным сырьем с процесса превращения и с возвратным этанолом. Газовый поток, выходящий с промывки, образует поток промытого газа.

Указанное этанольное сырье имеет следующий состав: 93,3 мас.% этанола и 6,7% воды, без измеримых следов примесей; его подают в промывную колонну при температуре 14°C, расход сырья составляет 63 т/ч. Второй поток, подаваемый в промывную колонну, представляет собой возвратный этанольный поток (содержащий 84% этанола, остальное вода), его также охлаждают до 14°C, расход этого потока равен 130 т/ч. Эта промывка позволяет извлечь 99,93% бутадиена, содержавшегося в указанном паровом потоке. Поток промытого газа не содержит ацетальдегида, в отличие от примеров согласно уровню техники.

Затем поток промытого газа промывают оборотной водой, чтобы извлечь этанол. Для извлечения всего этанола необходимо использовать 14 т/ч воды.

1.2 - Стадия экстракции бутадиена, вариант 2

Эта конфигурация отличается от предыдущей тем, что этанольное сырье и возвратный поток этанола предварительно охлаждают до -10°C перед использованием для промывки предварительно сжатого парового потока со стадии превращения в бутадиен. В этом варианте расход сырья такой же, но зато расход возвратного этанола, составляет 78 т/ч. Действительно, так как разделение более эффективно при более низкой температуре, расход возвратного этанола снижается со 130 до 78 т/ч. Эта промывка позволяет извлечь весь бутадиен (100), содержавшийся в указанном паровом потоке.

Промытый газовый поток, не содержащий ацетальдегида, промывают затем оборотной водой, чтобы извлечь этанол. Необходимо использовать 4,7 т/ч воды для извлечения всего этанола.

Охлаждение этанольного сырья и возврат в цикл позволяют уменьшить расход возвратного этанола, снижая загрузку на все оборудование технологической схемы. Кроме того, снижается также расход воды, требующейся для промывки (в 3,8 раза), что позволяет уменьшить на 11% расход воды на входе стадии обработки сточных вод, уменьшая, как следствие, размеры оборудования для разделения и потребление им энергии.

1.3 - Стадия экстракции бутадиена, вариант 3

В этой конфигурации паровой поток со стадии превращения в бутадиен сжимают, затем промывают путем контакта только с этанольным потоком, выходящим со стадии обработки сточных вод. Газообразный поток, выходящий с промывки, образует поток промытого газа.

Указанный этанольный поток со стадии обработки сточных вод имеет следующий состав: 84 мас.% этанола и 16% воды, без измеримых следов примесей. Его подают в промывную колонну при температуре -10°C с расходом 207 т/ч. Эта промывка позволяет извлечь весь бутадиен, содержавшийся в указанном паровом потоке. Поток промытого газа не содержит ацетальдегида, в отличие от примеров согласно уровню техники.

Затем поток промытого газа промывают оборотной водой, чтобы извлечь этанол. Необходимо использовать 8,1 т/ч воды для извлечения всего этанола.

Эта конфигурация сравнима с предыдущей конфигурацией 1.2. Отметим, что изобретение, при его осуществлении в конфигурации 1.2, использующей этанольное сырье и, как дополнение, возвращаемый в цикл этанольный поток, позволяет уменьшить расход этанольного потока на промывку фракции бутадиена на 8% по сравнению со случаем использования только этанольного потока, выходящего со стадии обработки сточных вод. Этот выигрыш напрямую выражается в снижении инвестиционных и эксплуатационных расходов. Кроме того, расход воды, требующийся для извлечения бутадиена, снижается наполовину, что помогает снизить расходы на возведение и эксплуатацию ректификационных колонн.

1.4 - Стадия G) дальнейшей очистки бутадиена

Очищенный поток бутадиена, выходящий со стадии первой очистки бутадиена, подают в секцию сушки, проводя последовательно через оксид алюминия, затем через цеолит 4A, чтобы удалить всю воду, возможно присутствующую в указанном очищенном потоке бутадиена. Поток, выходящий из секции сушки, представляет собой поток сухого бутадиена. Этот поток сухого бутадиена подают затем в колонну криогенной перегонки, работающую при давлении в голове 0,35 МПа, температуре в кубе 34°C и температуре в голове -33°C.

Наконец, остаток после перегонки, называемый потоком бутадиена, освобожденным от легких фракций, подают в секцию жидкостно-жидкостной экстракции, использующую DMSO и циклогексан.

В первую промывную колонну подают сверху 252 т/ч DMSO, а снизу 50 т/ч циклогексана. Эта первая колонна содержит 20 теоретических ступеней промывки. Кубовый продукт из первой колонны направляют во вторую промывную колонну, содержащую 10 теоретических ступеней.

Верхний продукт из этой второй промывной колонны обрабатывают в ректификационной колонне, что позволяет отделить бутадиен от циклогексана, причем колонна содержит 24 теоретических ступени и работает при флегмовом числе 8,3.

Верхний продукт из первой промывной колонны обрабатывают в ректификационной колонне, что позволяет отделить бутены от циклогексана, причем колонна содержит 26 теоретических ступеней и работает с флегмовым числом 10.

99,68% бутадиена, поступающего на стадию второго разделения бутадиена, выделяют в качестве продукта с чистотой 99,68 мас.%.

На выходе секции жидкостно-жидкостной экстракции поучают очищенный поток бутадиена, содержание бутадиена в котором составляет 99,68 мас.%. Потери бутадиена на всех стадиях очистки (рассчитанные как отношение расхода чистого бутадиена, содержащегося в очищенном потоке бутадиена, к расходу чистого бутадиена, содержащегося в потоке из реактора превращения в бутадиен) ниже 0,7 мас.%.

Предлагаемая изобретением схема стадий и рециркуляции, в частности, предотвращающая накопление примесей, позволяет возвращать в цикл почти все непрореагировавшие соединения. Таким образом, несмотря на то, что степень превращения за один проход через реактор низкая и сравнима с получаемой согласно уровню техники, полная производительность повышается более чем на 10 пунктов по сравнению с уровнем техники при выходе бутадиена (в тоннах), полученного на тонну этанола, 36,8%, и при извлечении и утилизации более 99,9% этанола, содержащегося в технологическом сырье.