Результат интеллектуальной деятельности: Способ получения графена, пленок и покрытий из графена

Вид РИД

Изобретение

Изобретение относится к области получения графена, который может быть получен, в частности, в виде покрытий на подложках, свободных пленок, хлопьев частиц и т.п..

Уникальные физические и химические свойства графена позволяют использовать его в различных областях науки и техники. Графен, являясь отличным проводником, может быть использован в электрохимических и электрофизических устройствах, в наноэлектронике, в виде прозрачных покрытий. Графен может быть использован в виде нано порошкового наполнителя в различных композиционных материалах, в качестве дисперсно упрочняющего компонента.

Существует в настоящее время несколько способов получения графена. Одним из первых простых способов является метод микромеханического отшелушивания графита - метод Новоселова (метод скотча). Метод, с виду кажущийся простым, на самом деле на сегодняшний день является трудно воспроизводимым и позволяет получать лишь очень небольшие (не более 0,001 мг) количества графена, требует применения специальных графитов - природного, высокоориентированного пиролитического графита марки ВОПГ (Губин СП., Ткачев С.В. «Графен и родственные наноформы углерода», М., Книжный дом «Либроком», 2012 г., с. 38-39).

Известен способ получения графена диспергированием исходного графита путем истирания твердого графита по грубой шероховатой поверхности, например по стеклянной поверхности, имеющей шероховатость от 0,01 до 10 pm. При трении происходит перенос графита на шероховатую поверхность, который затем отделяется от поверхности ультразвуковой обработкой (WO 2011055039, кл. B82Y 30/00, 2011 г.). Недостаток способа заключается в его малой производительности, т.к. способ требует постоянного прерывания процесса для отделения слоев графена с поверхности истирания для восстановления шероховатости и продолжения процесса истирания твердого графита. Также известен способ получения графена иглофрезерованием, при котором вначале получают графитовые миниэлементы, и которые затем диспергируют в барабане истирающими элементами, выполненными в виде роликов (RU №2570069, кл. С01В 31/04, 2014 г.) Способ прост, но связан с большими потерями при сборе диспергированного углерода, трудностями защиты от мелкодисперсного графита.

В большинстве известных способов получение графена начинается с интеркалирования графитового материала. Широко известно интеркалирование графита различными кислотами (US №2005271574, C01B 31/00 2005 г.; US №2009155578, B82Y 30/00, 2009 г.; US №3885007, С04В 35/536 2005 г. US №2012272868, US №2013161199, кл. C25B 1/00, 2013 г. RU №2422406, кл. С04В 35/536, 2010 г.). Интернированный графит подвергают расщеплению любыми известными способами, в результате чего получают графен в виде хлопьев или наноразмерных частиц. Эти способы являются доступными, но вредны с точки зрения использования сильных химических веществ, высоких температур и давлений, требуют сложного оборудования: ультразвуковых установок, суперцентрифуг и большого количества дистиллированной воды.

Известен способ интеркалирования графита в растворе солей. В заявке US 20130102084, кл. C01B 31/04, 2013 г. интеркалирование графита проводят внедрением в пространства между атомными слоями графитового образца солей Li, растворенных в органических растворителях (пропиленкарбонат, N,N-диметилформамид, диметилсульфоксид) под действием электрического тока. Процесс ведут при напряжении 4-30 В.

Широкое распространение получили способы получения графена интеркалированием графита в ионных электролитах, содержащих высокую концентрацию ионов металлов, являющихся катионами, которые интеркалируют графитовый отрицательный электрод. В частности электролит может представлять собой расплав солей, в качестве которых могут быть использованы галоидные соединения щелочных металлов, карбонаты щелочных металлов, гидроксиды металлов или оксиды металлов. Электролит может также содержать органические катионы (WO 2015019093, кл. C01B 31/04, 2015 г.). Процесс интеркаляции графитового электрода протекает при напряжении электрического тока - 5-30 V. Получают графен в виде хлопьев от наноразмеров до миллиметровых размеров.

Известен способ получения графена интеркалированием графита в карбоновых кислотах, содержащих атомы H, С и О, используемых в качестве электролита с наложением на электроды электрического тока. Интеркалируемый электрод выполнен из графитового материала, являющегося анодом. Катод может быть выполнен из металла или графита (US 2009026086, B82Y 30/00, 2009 г.).

Процесс интеркалирования ведут при плотностях тока в диапазоне 20-600 А/м2. Получают графеновую структуру в виде хлопьев со средней толщиной до 30 нм.

Недостатками способов получения графена интеркалированием графитового материала является их сложность, т.к. для получения графена необходима последующая обработка для отшелушивания графеновых хлопьев, например нагреванием, механическим истиранием и другими известными способами. Интеркалирование графита позволяет получить графен в виде хлопьев или других наноразмерных частиц. Однако, на сегодня актуальным является вопрос получения графена в виде пленок больших площадей или в виде покрытий на различных носителях, которые могут быть использованы, например, в качестве элементов в различных устройствах, накапливающих энергию.

Известны способы получения графеновых покрытий на носителе, например, пластине SiC путем нагрева образца при температуре 850°С в потоке кремния в ультравысоком вакууме. (С.П. Губин, С.В. Ткачев, Графен и родственные наноформы углерода, М. Книжный дом «ЛИБРОКОМ». 2012, С. 44-45. Пленка представляет собой разориентированные друг от друга графеновые слои и выглядит как отдельные графеновые чешуйки. Способ отличается высокой сложностью.

Известен способ получения графеновых покрытий на подложке путем разложения углесодержащего газа, в качестве которого берут газ, выбранный из ряда: ацетилен, метан, этан, пропан, бутан, этилен, гексан или комбинацию этих газов с инертным газом, на нагретую подложку, покрытую катализатором (RU №2500616, С01В 31/02, 2011 г). Недостаток способа заключается в его нетехнологичности, связанной с необходимостью использования вакуума, высоких температур, со сложной регулировкой количества атомов углерода, оседающих на подложку..

Наиболее близким техническим решением к заявленному способу является способ получения однослойных или многослойных пленок графена большой площади, заключающийся в анодной гальваностатической поляризации титана или циркония с плотностью тока от 0,1 до 3,0 мА/см2 при температуре 843-873 К в расплаве хлоридов щелочных металлов, содержащем порошок карбида бора, в атмосфере аргона. Способ основан на электрохимическом окислении порошкообразного карбида бора в хлоридном расплаве с выделением свободного углерода на титановом или циркониевом электроде. (RU №2500615, кл. С01В 31/06, 2012 г.). Получают однослойный или многослойный графен в виде пленки на поверхности солевого плава, который необходимо растворить, чтобы освободившуюся от плава пленку перенести на твердую подложку.

Недостаток способа заключается в его не технологичности, т.к. требуются достаточно высокие температуры, защитная атмосфера, необходимость последующего выделения графена из застывшего солевого плава. Способ не предусматривает получение графена в виде покрытия непосредственно на твердой подложке без использования высоких температур, защитных атмосфер и дорогостоящих не вредных солей.

Техническая задача заключается в создании более простого способа получения графена, гафеновых пленок и покрытий на подложке, который может быть использован для промышленного получения графена без использования высоких температур, защитных атмосфер и дорогостоящих солей.

Технический результат достигается тем, что в способе, включающем размещение электродов в электролите, содержащем источник углерода, и пропускание электрического тока через электролит, в качестве электролита берут водные растворы солей, содержащих анионы HCO3; Н3С2О2, СО3, по отдельности либо в виде смеси, и процесс электролиза ведут до осаждения графена на поверхности анода.

Для проведения электролиза анод изготавливают из электропроводного материала или анод выполняют в виде электропроводного покрытия, нанесенного на неэлектропроводный материал.

В качестве солей, содержащих анионы HCO3 и/или СО3, берут водорастворимые соли натрия и/или калия, или их смесь.

В качестве солей, содержащих анионы Н3С2О2 берут водорастворимые соли: K, Na, Ba, Cu, Mg, Cr, Fe, Ni. Mn, Zn, Ag, Sn, Co или их смесь в различных сочетаниях.

Процесс электролиза ведут при наложении постоянного или импульсного электрического тока.

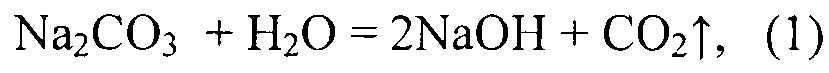

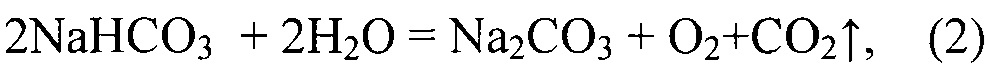

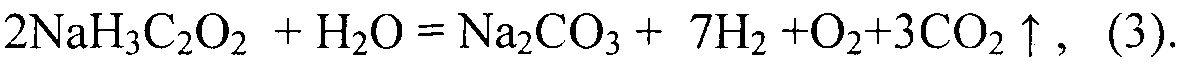

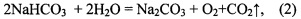

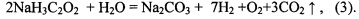

Сущность изобретения заключается в том, что водные растворы солей, содержащие анионы НСО3, Н3С2О2, CO3 или их смеси под действием тока разлагаются с выделением газовых пузырьков СО2, например, по реакции:

Газовые пузырьки устремляются к поверхности анода, схлопываются (CO2 восстанавливается) с выделением углерода, образуя на аноде покрытие из графена.

Изобретение поясняется рисунками.

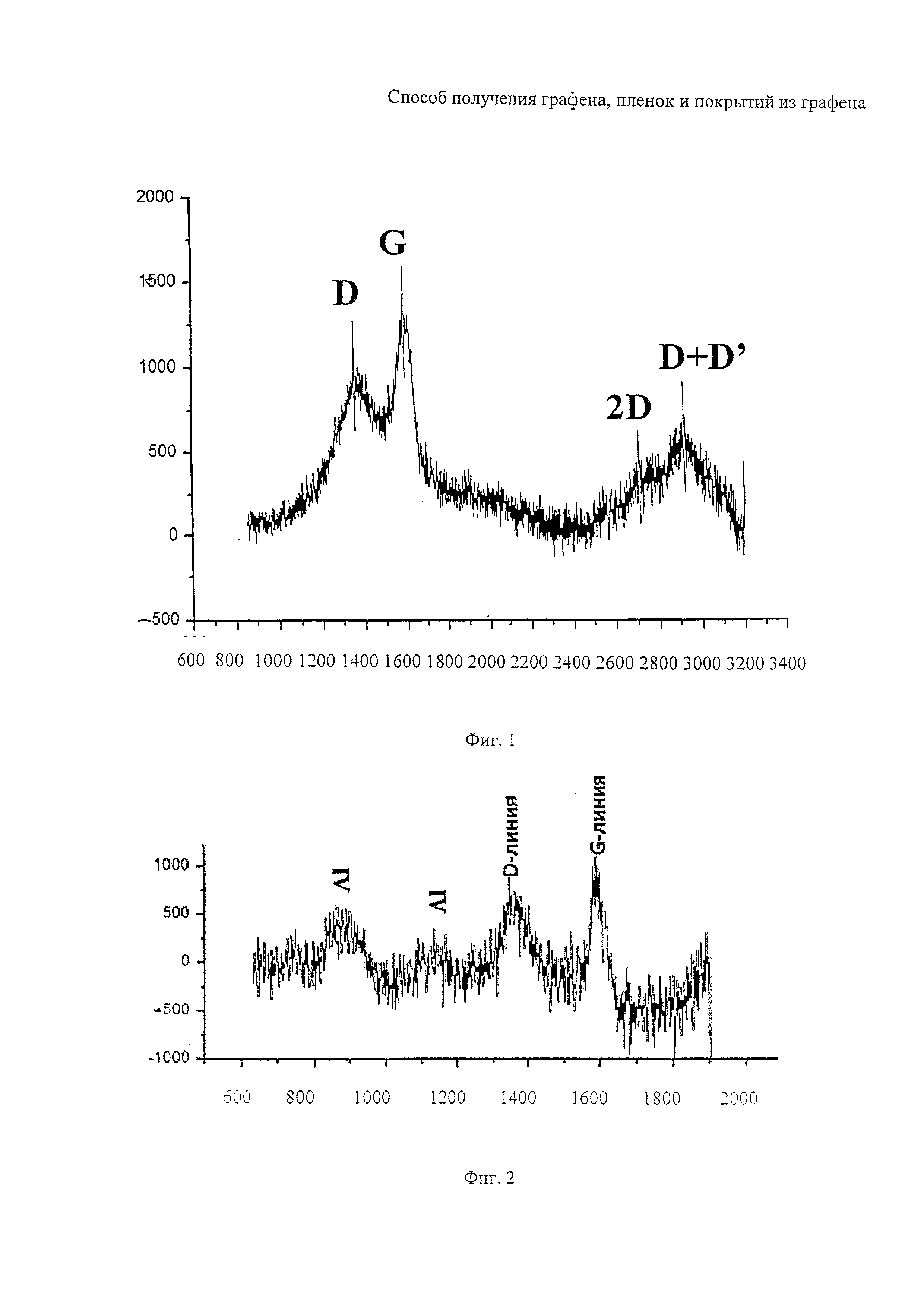

На фиг. 1 показан Рамановский спектр графеновой пленки полученной на железе.

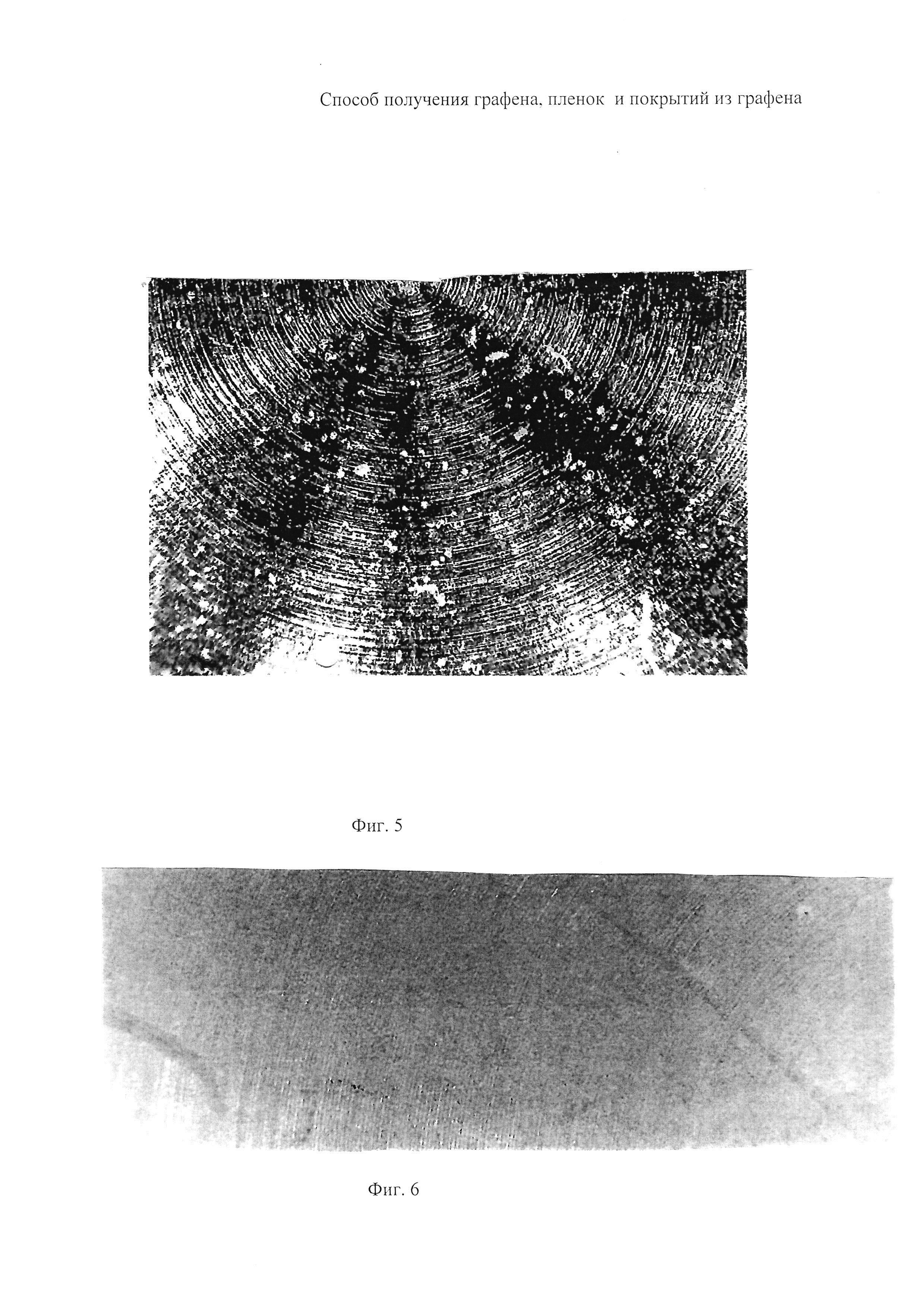

На фиг. 2 показан Рамановский спектр графеновой пленки полученной на алюминиевой фольге.

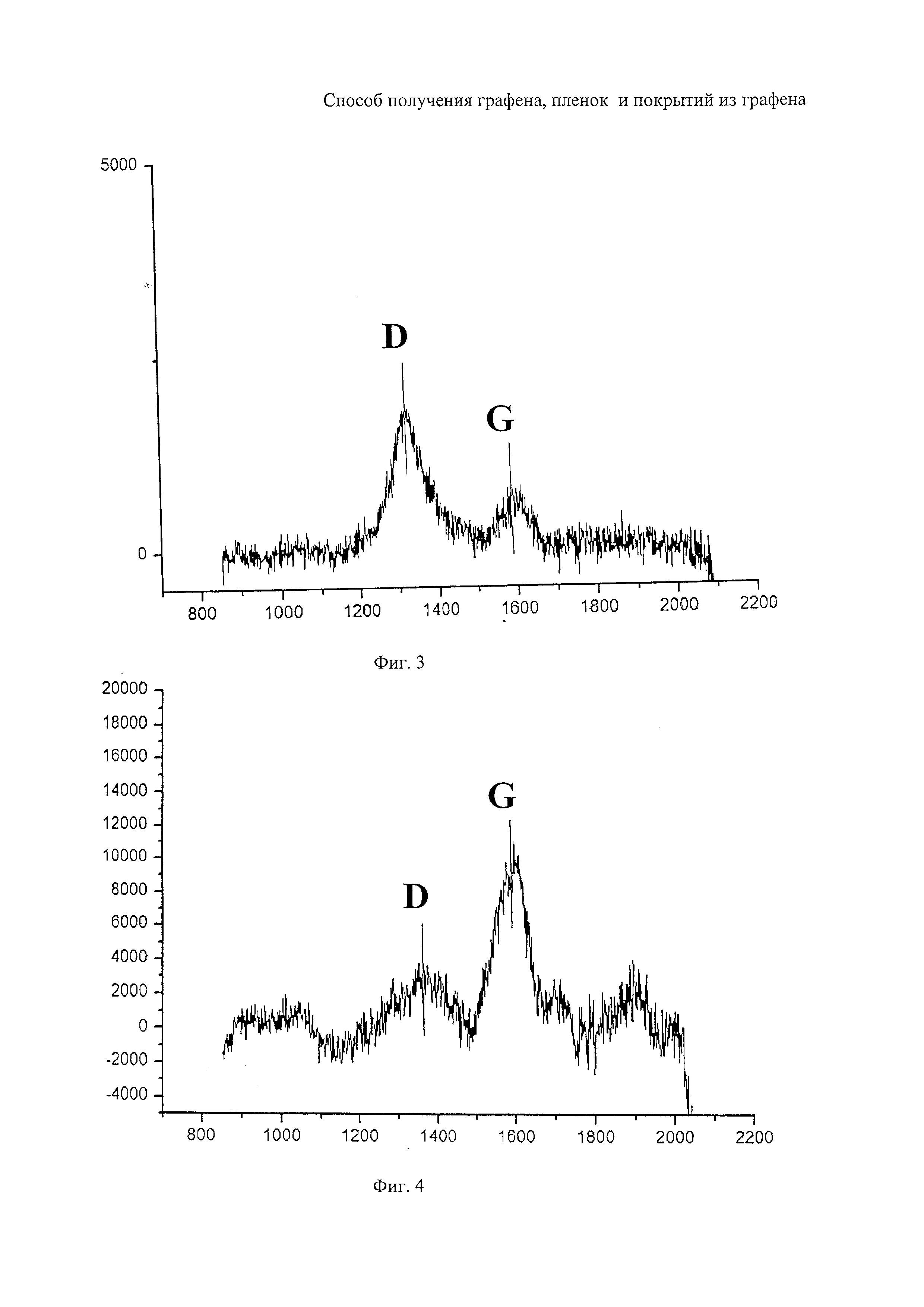

На фиг. 3 показан Рамановский спектр графеновой пленки полученной на титане

На фиг. 4 показан Рамановский спектр графеновой пленки полученной на молибдене.

На фиг. 5 показана поверхность анода из меди до проведения процесса электролиза при увеличении 150х.

Для проведения электролиза анод изготавливают из электропроводного материала, такого как железо, алюминий, титан, молибден, медь, нержавеющая сталь, или из неэлектропроводного материала, снабженного электропроводным покрытием, таким как железо, алюминий, титан, молибден, медь, нержавеющая сталь.

В качестве солей, содержащих анионы НСО3 и/или СО3, берут водорастворимые соли натрия и/или калия, или их смесь.

В качестве солей, содержащих анионы Н3С2О2 берут водорастворимые соли: K, Na, Ва, Cu, Mg, Cr, Fe, Ni. Mn, Zn, Ag, Sn, Co или их смесь в различных сочетаниях.

Процесс электролиза ведут при наложении постоянного или импульсного электрического тока.

Сущность изобретения заключается в том, что водные растворы солей, содержащие анионы НСО3, Н3С2О2, СО3 или их смеси под действием тока разлагаются с выделением газовых пузырьков СО2, например, по реакции:

Газовые пузырьки устремляются к поверхности анода, схлопываются (CO2 восстанавливается) с выделением углерода, образуя на аноде покрытие из графена. Изобретение поясняется рисунками.

На фиг. 1 показан Рамановский спектр графеновой пленки полученной на железе.

На фиг. 2 показан Рамановский спектр графеновой пленки полученной на

алюминиевой фольге.

На фиг. 3 показан Рамановский спектр графеновой пленки полученной на титане.

На фиг. 4 показан Рамановский спектр графеновой пленки полученной на молибдене.

На фиг. 5 показана поверхность анода из меди до проведения процесса электролиза при увеличении 150х.

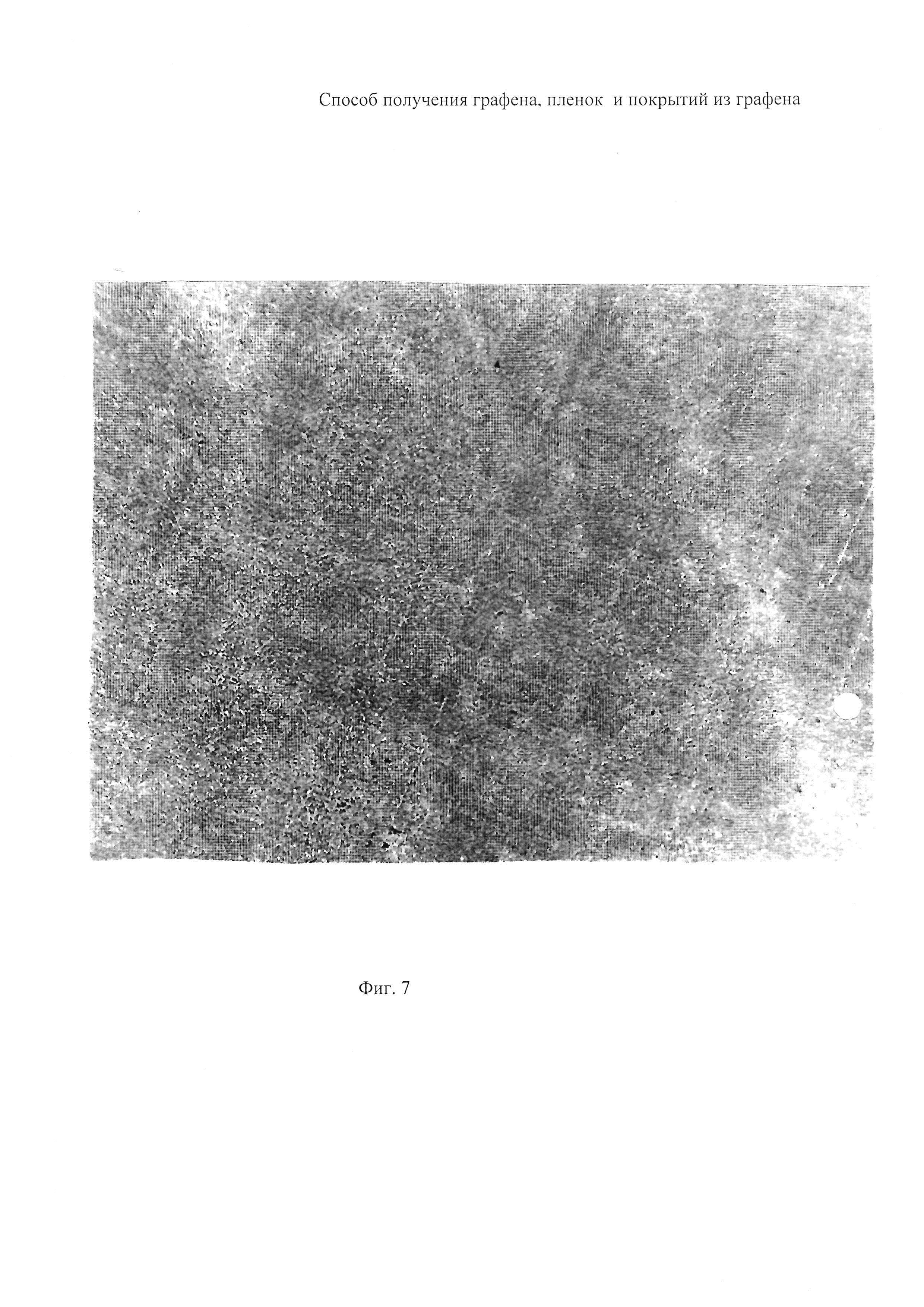

На фиг. 6 показана графеновая пленка полученная на медной поверхности при увеличении 150х.

На фиг. 7 показана графеновая пленка, полученной на нержавеющей стали при увеличении 200х.

Способ осуществляется следующим образом.

Готовят электролит растворением солей, содержащих анионы НСО3, Н3С2О2, СО3 в дистиллированной воде. В качестве солей, содержащих анионы НСО3 и/или СО3, берут водорастворимые соли натрия и/или калия. В качестве солей, содержащих анионы Н3С2О2 берут водорастворимые соли K, Na, Ва, Cu, Mg, Cr, Fe, Ni. Mn, Zn, Ag, Sn, Co. Это наиболее доступные легко растворимые при низких температурах дешевые не токсичные соли. Кроме того, необходимо отметить, что все соли с перечисленными выше катионами в водной среде при пропускании через раствор постоянного электрического тока разлагаются с выделением газа СО2 (по реакциям 1, 2, 3), который на аноде восстанавливается до углерода в виде графена. Электролит может быть приготовлен путем растворения одной соли, двух и более солей в любом сочетании.

Электролит наливают в гальваническую ванну, в которой размещают два электрода.

В качестве положительного электрода - катода может быть использован любой электропроводный кислотостойкий материал, так как в процессе производства графена он выполняет роль обеспечения электрической цепи. Такими материалами могут быть графиты, кислотостойкие металлы, сплавы металлов, золото, платина и т.п.

Отрицательным электродом - анодом является электропроводный материал, такой как железо, алюминий, титан, молибден, медь, нержавеющая сталь.

Анодом может служить стержень, пластина, фольга, деталь необходимой конфигурации, на поверхность которых осаждается графен.

Анод может быть выполнен в виде слоистой подложки, основа которой может выть изготовлена из любого, в частности, неэлектропроводного материла, поверхность которого снабжена электропроводным покрытием. Так подложка может быть выполнена из стекла, пластмассы, керамического материала и других материалов, на которые любым известным способом может быть нанесено электропроводное покрытие. Материал подложки электрода может в дальнейшем способствовать отделению графенового слоя от подложки с использованием простых приемов, если стоит задача получения пленки графена в виде отдельных листов, например, путем нагрева за счет разницы КТР, травления и т.п.

После сборки гальванической ванны включают электрический ток для проведения процесса электролиза.

Процесс получения графена может протекать при токе А=0,5-20 А, напряжении V=2-20 В. Температура электролита составляет 20-90°С. Режимы электролиза достаточны для получения графенового материала с точки зрения экономичности. Однако, в зависимости от каких-либо специфических требований, режимы могут быть изменены в большую или меньшую сторону.

Электролитическое осаждение графена преимущественно проводят на постоянном токе. Однако для поддержания температурного режима гальванической ванны может быть использован импульсный ток. Проведение процесса получения графена, пленок и покрытий из графена на импульсном токе позволит получить более равномерные по толщине и по площади пленки и покрытия.

Пример 1. В электролитическую ванну, содержащую водный раствор Na2CO3 с концентрацией 150 г/л, опускали графитовый катод и анод, изготовленный из железа. Анод представлял собой диск диаметром 1 дм2. Режимы электролиза: сила тока - 2А, напряжение - 4В, время проведения электролиза - 1 ч, РН эл. 4 На фиг. 1 показан Рамановский спектр графеновой пленки полученной на железе. Отношение I(D)/I(G)<0,4-0,5 говорит о низком содержании sp3-связей и разупорядочении связей и высокой кластеризации. При этом присутствует 2D-мода, что подтверждает наличие sp2-углерода.

Пример 2. В электролитическую ванну, содержащую водный раствор K2СО3 с концентрацией 100 г/л опускали графитовый катод и анод, изготовленный из алюминиевой фольги в виде полосы с размерами 200×15×0,03 мм. Режимы электролиза: сила тока - 0,5А, напряжение - 10В, время - 2 ч, РНэл=3. На фиг. 2 показан Рамановский спектр графеновой пленки полученной на алюминиевой фольге.

Пример 3 В электролитическую ванну, содержащую водный раствор NaHCO3 с концентрацией раствора - 200 г/л опускали графитовый катод и анод, изготовленный из титана. Анод представлял собой диск диаметром 1 дм2. Режимы электролиза: сила тока -0,5А, напряжение - 12В, время - 1,5 ч, РНэл=3. На фиг. 3 показан Рамановский спектр пленки на титане.

Пример 4. В электролитическую ванну, содержащую водный раствор смеси солей KНСО3 K2CO3 соотношении 1:2 (концентрация раствора - 300г/л) опускали графитовый катод и анод, изготовленный из молибдена. Анод представлял собой диск диаметром 1 дм2. Режимы электролиза: сила тока - 20А, напряжение - 12В, время - 2 ч, РНэл=4. На фиг. 4 показан Рамановский спектр на молибдене.

Пример 5. В электролитическую ванну, содержащую водный раствор смеси солей Na НСО3 Na2CO3, NaH3C2O2 в соотношении 1:1:1 (концентрация раствора 300г/л) опускали графитовый катод и анод, изготовленный из меди. Анод представлял собой диск диаметром 1 дм2. Режимы электролиза: сила тока - 15А, напряжение - 20В, время - 1 ч, РНэл=4. (рис. 5 - показана поверхность анода до покрытия, рис. 6 - показана поверхность анода после процесса электролиза.).

Пример 6. В электролитическую ванну, содержащую водный раствор смеси солей Na НСО3 Na2CO3, Fe(Н3С2О2)2 в соотношении 1:1:1 (Σ180 г/л) опускали графитовый катод и анод, изготовленный из нержавеющей стали. Анод представлял собой диск диаметром 1 дм2. Режимы электролиза: сила тока - 15А, напряжение - 6В, время - 1 ч, РНэл=2,5. На рис. 7 показана поверхность анода из нержавеющей стали после процесса электролиза.

Таким образом, на поверхностях анодов во всех примерах был обнаружен слой в виде покрытия. Образцы были подвергнуты Рамановской спектроскопии на спектрометре, оборудованном монохроматором SPEX. В качестве возбуждающей использовали зеленую линию аргонового лазера с длиной волны 514,5 нм. Полученные спектры показали, что покрытием на поверхностях образцов является графен. Покрытие было прочно сцеплено с поверхностью. При механическом воздействии на образец гиб-перегибом на угол 30° покрытие удерживалось на поверхности и не трескалось. Получение свободной пленки можно осуществить любым известным способом, например растворением несущей подложки. Для упрощения снятия пленки с подложки последнюю можно изготовить из любого материала, снабдив его тонким слоем электропроводного материала, например металла или сплава с низкой температурой плавления. Наноразмерные частицы можно получить измельчением элементов из графена любым известным механическим или термическим воздействие

Таким образом, заявленный электрохимический способ позволяет получить графен, пленки графена и покрытия из графена большой площади простым способом при низких температурах, при использовании не дорогих материалов, без необходимости применения сложного оборудования, без применения защитных атмосфер. Способ не требует интеркалирования графита, т.к. углерод в заявленном способе получают путем разложения водорастворимых солей с осаждением графеновой пленки непосредственно на аноде.