Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к металлургии, в частности к производству листового проката из штрипсовых сталей, предназначенных для изготовления электросварных нефтегазопроводных труб и переходных деталей трубопроводов, используемых в условиях пониженных температур.

Для изготовления вышеуказанного сортамента используют горячекатаные листы толщиной 10-30 мм из низколегированной свариваемой стали повышенной хладостойкости и коррозионной стойкости.

Известен способ производства штрипсов из низколегированной стали, предусматривающий нагрев слябов, их черновую прокатку до промежуточной толщины, чистовую прокатку с регламентированным обжатием и температурой конца прокатки, при котором нагрев слябов производят до температуры 1160-1190°С, а чистовую прокатку проводят с суммарным относительным обжатием не менее 70% при температуре конца прокатки не выше 820°С. После прокатки штрипсы нагревают до температуры 900-950°С и подвергают закалке водой, после чего штрипсы отпускают при температуре 600-730°С, при этом используют слябы из низколегированной стали следующего состава, мас. %: С 0,07-0,12; Mn 1,4-1,7; Si 0,15-0,50; V 0,06-0,12; Nb 0,03-0,05; Ti 0,010-0,030; Al 0,02-0,05; Cr не более 0,3; Ni не более 0,3; Cu не более 0,3; S не более 0,005; Р не более 0,015; N не более 0,010; Fe и примеси - остальное (аналог Патент РФ №2255123 от 27.06.2005 C21D 08/02, С22С 38/58).

Основной недостаток известного способа заключается в том, что после чистовой прокатки производится дополнительная термическая обработка, что значительно увеличивает время технологического процесса и его стоимость.

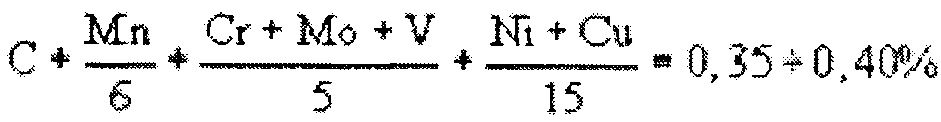

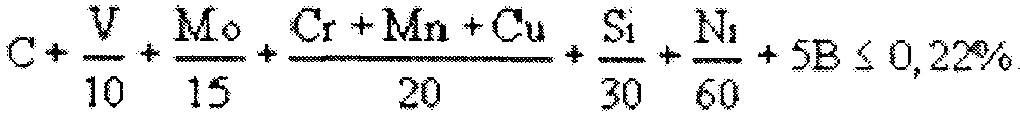

Наиболее близким по своей технической сущности и достигаемым результатам к предполагаемому изобретению является способ производства штрипсов из низколегированной стали, включающий нагрев слябов, их черновую прокатку до промежуточной толщины и чистовую прокатку в регламентированном температурном диапазоне, отличающийся тем, что нагрев слябов производят до температуры 1170-1240°С, а чистовую прокатку проводят в температурном интервале 910-710°С с суммарным относительным обжатием 60-80%, при этом штрипсы прокатывают из низколегированной стали следующего химического состава, мас. %: углерод 0,06-0,12, марганец 1,4-1,7, кремний 0,20-0,45, ванадий 0,06-0,10, ниобий 0,04-0,08, титан 0,005-0,035, хром 0,01-0,30, никель 0,01-0,30, медь 0,01-0,30, алюминий 0,02-0,05, молибден 0,01-0,50, сера не более 0,006, фосфор не более 0,015, бор не более 0,006, азот не более 0,010, железо остальное с выполнением следующих условий

,

,

и  (Патент РФ №2241769 от 10.12.2004, C21D 8/02, С22С 38/58, В21В 1/26).

(Патент РФ №2241769 от 10.12.2004, C21D 8/02, С22С 38/58, В21В 1/26).

Недостаток данного способа состоит в том, что он не обеспечивает стабильное получение всего комплекса механических свойств, т.к. не учитывает фактор толщины готового проката, который при производстве штрипса, а особенно толстолистового является существенным.

Техническая задача, решаемая предлагаемым изобретением, состоит в обеспечении комплекса механических свойств и хладостойкости для штрипсового проката категории прочности не менее К56 без применения дополнительной термической обработки.

Техническая задача решается при применения способа производства толстолистовых штрипсов из низколегированной стали на реверсивном толстолистовом стане горячей прокатки, включающем в себя нагрев слябов, их черновую прокатку до промежуточной толщины и температуры, чистовую прокатку с регламентированной толщиной подката, количеством чистовых проходов и регламентированной температурой начала и конца чистовой прокатки, согласно изобретению, прокат не подвергается дополнительной термообработке и обеспечивает получение необходимых механических свойств в горячекатаном состоянии, с гарантией отношения предела текучести к временному сопротивлению не более 0,90, при этом толщина подката Нп для чистовой прокатки должна удовлетворять условию:

-0,7857×Нг2+19,414×Нг-73,2≥(Нп)≥-Нг2+24×Нг-95,4, где Нг - толщина готовой полосы, для температуры начала чистовой прокатки принимается условие Тн=(1,4286×Нг2-40,571×Нг+1208)±10°С, конца чистовой прокатки принимается условие Тк=(0,7143×Нг2-17,286×Нг+944)±10°С, с минимальным обжатием за проход не менее 10%, за исключением проглаживающего прохода, обеспечивая в прокате феррито-бейнитную структуру с размером зерна феррита не более 11 и 12 балла у поверхности и в средней части листа соответственно, при этом используют слябы из низколегированной стали следующего химического состава, мас. %: углерод не более 0,11, кремний 0,20-0,40, марганец 1,45-1,65, ванадий 0,06-0,08, ниобий 0,03-0,06, алюминий 0,01-0,06, титан не более 0,03, молибден не более 0,05, азот не более 0,008, хром 0,10-0,25, никель 0,08-0,20, медь не более 0,30, сера не более 0,003, фосфор не более 0,015, железо и примеси остальное, при выполнении следующих соотношений: Cr+Ni+Cu≤0,6%, Nb+V+Ti≤0,15%.

Ограничение в отношения предела текучести к временному сопротивлению не более 0,90 направлено на обеспечение баланса прочности и вязкости при повышенном уровне прочности.

Для оптимального подбора температурно-деформационно режима прокатки выведены зависимости для определения температур начала и конца чистовой прокатки, а так же толщины подката в зависимости от конечной толщины готового проката.

-0,7857×Нг2+19,414×Нг-73,2≥(Нп)≥-Нг2+24×Нг-95,4, где Нг - толщина готовой полосы,

Тн=(1,4286×Нг2-40,571×Нг+1208)±10°С, где Тн - температура начала чистовой прокатки,

Тк=(0,7143×Нг2-17,286×Нг+944)±10°С, где Тк - температура конца чистовой прокатки.

Это позволяет более точно подбирать оптимальные режимы прокатки для каждой толщины готового проката и обеспечить качественную проработку структуры для обеспечения требуемого уровня механических свойств.

Регламентированное обжатие не менее 10% позволяет качественно прорабать литую структуру и обеспечить требуемый уровень структуры и механических свойств.

Феррито-бейнитную структуру с размером зерна феррита не более 11 и 12 балла у поверхности и в средней части листа соответственно регламентированы для обеспечения равномерности свойств не только по площади, но и по толщине листа.

Рассмотрим влияние химического состава на формирование комплекса прочностных и хладостойких свойств.

Углерод упрочняет сталь. При содержании углерода более 0,11% ухудшается хладостойкость стали.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 1,45% прочность стали недостаточна, верхний предел содержания марганца ограничен 1,65% для получения требуемого уровня прочности и пластичности.

Кремний раскисляет сталь, упрочняет ферритную матрицу. При концентрации кремния менее 0,20% прочность стали ниже допустимой, а при концентрации более 0,40% снижается ударная вязкость и пластичность.

Ванадий является сильным карбидообразующим элементом и значительно повышает прочностные характеристики стали за счет реализации эффекта дисперсионного упрочнения. При содержании ванадия менее 0,04% снижается прочность стали. Увеличение содержания ванадия более 0,08% нецелесообразно, т.к. могут быть превышены верхние нормативные границы прочностных характеристик и это экономически нецелесообразно.

Ниобий введен для повышения вязкости стали за счет измельчения зерен в процессе прокатки. При содержании ниобия менее 0,03% его влияние на измельчение зерен недостаточно, введение ниобия в количестве большем, чем 0,06% нецелесообразно т.к. его излишки скапливаются в виде неметаллических включений и ухудшают коррозионные свойства стали.

Алюминий раскисляет сталь, измельчает зерно, связывает азот при высоких температурах, т.е. препятствует снижению характеристик ударной вязкости и позволяет большему количеству ванадия выделиться в виде карбидной фазы в процессе высокого отпуска.

Содержание титана в стали ограничено 0,03% для того, чтобы избежать образования в осевой зоне проката скоплений карбонитридов титана Ti(CN), имеющих вид плоских пластин (пленок) с острыми краями.

Молибден является высокоэффективным модификатором, повышает прочность и вязкость стали. Увеличение содержания молибдена более 0,05% ухудшает пластичность и приводит к перерасходу легирующих элементов.

Азот упрочняет сталь, за счет образования нитридов и карбонитридов, однако, крайне негативно влияет на пластические и вязкостные свойства стали. Содержание азота ограничено 0,008%.

Хром, снижает скорость коррозии, повышает прочность за счет выделения в составе вторичной фазы при отпуске стали, в качестве упрочнителя менее эффективен, чем ванадий. Содержание хрома ограничено 0,10-0,25%.

Никель снижает температуру вязко-хрупкого перехода. При концентрации менее 0,08% его влияние незначительно, содержание выше 0,20% нецелесообразно с экономической точки зрения по причине повышения себестоимости.

Для того медь не вызывала красноломкость стали и не снижала ударной вязкости стали при отрицательных температурах ее содержание ограничивают не более 0,30%.

Сера резко снижает хладостойкость стали. Концентрация серы в стали ограничена не более 0,003%.

Фосфор в стали является вредной примесью, концентрация фосфора ограничена 0,015%. Фосфор отрицательно влияет на вязкость и хладостойкость за счет охрупчивания границ зерен из-за выделения фосфида железа.

Дополнительно вводятся ограничения по: Cr+Ni+Cu≤0,6%, Nb+V+Ti≤0,15%, где Cr - массовая доля хрома, %; Ni - массовая доля никеля, %; Cu - массовая доля меди, %; Nb - массовая доля ниобия, %; V - массовая доля ванадия, %; Ti - массовая доля титана. Данные ограничения необходимы для обеспечения хорошей свариваемости стали.

Предложенный способ реализуется следующим образом.

Слябы из низколегированной стали нагревают до температуры аустенитизации, осуществляют многопроходную черновую и чистовую прокатку с регламентируемой температурой конца прокатки

Сталь имеет следующий химический состав, масс. %: 0,08 С; 0,23 Si; 1,54 Mn; 0.03 Al; 0,063 V; 0,047 Nb; 0,004 Ti; 0,13 Cr; 0,10 Ni; 0,13 Cu; 0,012 P; 0,001 S; 0,008 N; остальное Fe.

Рассчитаем необходимую толщину подката для чистовой клети и температуры начала и конца чистовой прокатки для толшины проката 10 мм:

-0,7857×102+19,414×10-73,2≥(Нп)≥-102+24×10-95,4, получаем 42,4≥(Нп)≥44,6

Тн=(1,4286×102-40,571×10+1208)±10°С=945±10°С

Тк=(0,7143×102-17,286×10+944)±10°С=843±10°С

В соответствии с рассчитанными режимами производится прокатка с регламентированным числом чистовых проходов не менее 5 штук и с обжатием не менее 10% за проход за исключением проглаживающего. Результаты прокаток представлены в Таблице 1.

Наилучшие результаты были получены при реализации технологии №4