Результат интеллектуальной деятельности: Способ получения концентрата драгоценных металлов из продуктов переработки руды и вторичного сырья

Вид РИД

Изобретение

Изобретение относится к способам получения концентрата драгоценных металлов (ДМ) из продуктов переработки руды, например шламов никелевого производства и металлизированной фракции разделения файнштейна, пыли электрофильтров, гравиоконцентрата, а также вторичного сырья, например катализаторов, с использованием коллектирующей плавки на никелевый штейн и его солянокислого выщелачивания. В предлагаемом изобретении продукты переработки руды и вторичное сырье, содержащие ДМ, далее называют продуктами.

Концентраты ДМ производят, в основном, на предприятиях цветной металлургии переработкой руд. В то же время, важным вторичным сырьем для получения концентратов ДМ являются отработанные катализаторы, в частности автомобильные, для переработки которых используют различные способы.

Известен способ, основанный на растворении катализаторов в смеси соляной кислоты и пероксида водорода (Патент РФ №2116362). Недостатками этого способа являются неполное разложение катализаторов и низкое извлечение ДМ.

Известен способ получения концентрата ДМ из отработанных катализаторов с использованием спекания со щелочью с последующим водным выщелачиванием спека и получением концентрата ДМ обработкой твердого остатка в растворе соляной или серной кислоты (Патент РФ №2140999). Недостатком известного способа является его применимость только к катализаторам на основе оксида алюминия.

Также известен способ извлечения ДМ и рения из отработанных катализаторов на носителях из оксида алюминия (Патент РФ №2525022). Способ включает окислительный обжиг катализатора, выщелачивание огарка и выделение рения из раствора. ДМ остаются в нерастворимом остатке, который после фильтрования и сушки шихтуют с флюсами и плавят на металлический, предпочтительно медный, коллектор. При необходимости добавляют буру, известь, кварцевый песок. Шлак сливают, на коллектор загружают очередную порцию шихты. Массы компонентов плавки рассчитывают таким образом, чтобы концентрация ДМ в коллекторе достигла 10÷20%. Недостатками способа являются высокий расход электроэнергии и неблагоприятные условия коллектирования ДМ из-за нахождения коллектора в нижнем слое расплава, а не в его объеме. В этих условиях ДМ могут коллектироваться металлом только за счет диффузии через поверхность раздела с

1

жидким флюсом, что приводит к потерям ДМ со шлаком (Ф. Бимиш. Аналитическая химия благородных металлов. М., Мир, 1969, ч. 1, с. 247).

Известен способ пробирного определения золота в рудах и продуктах их переработки (Патент РФ №2288288), включающий плавку шихты из пробы исходного продукта с глетом, содой, бурой и мукой с получением свинцового сплава. В шихту вводят гидроксид натрия или калия при составе шихты на 10 г пробы: 20-50 г гидроксида натрия или калия, 2-20 г буры, 1-10 г соды, 15-30 г глета, 1-3 г муки, и плавку проводят в металлических тиглях в течение 10-30 мин при температуре 600-800°C. Недостатками способа являются высокие расходы реагентов на плавку и затраты при выделении золота из свинцового сплава.

Известен способ (Патент РФ №2316606) переработки сульфидных концентратов, содержащих свинец, цветные и благородные металлы, включающий смешивание концентрата с карбонатом натрия, карбонатом кальция и углеродистым восстановителем, плавку смеси с получением штейна и шлака, разделение и охлаждение продуктов плавки, отличающийся тем, что при смешивании в смесь дополнительно вводят продукт на основе оксида железа, плавку ведут с получением металлического сплава на основе свинца, штейн охлаждают со скоростью 10÷20 градусов в час, охлажденный штейн выщелачивают в воде с получением пульпы, нерастворимый осадок измельчают в пульпе до частиц размером 95÷97% класса - 0,074 мм (здесь и далее размер частиц со знаком «минус»), корректируют пульпу по кислотности до pH 3,0÷6,5. Затем проводят флотацию путем введения в пульпу сульфгидрильного собирателя и вспенивателя с выделением свинца и благородных металлов в пенный продукт - флотационный концентрат, а хвосты флотации обогащают методом гравитации с получением свинцово-серебряного гравитационного концентрата, флотационный и гравитационный концентраты объединяют и плавят совместно с исходным концентратом. Недостатком способа является сложность проведения технологического процесса и его многостадийность.

Известен способ (Патент РФ №2484154) переработки отходов, содержащих цветные и платиновые металлы, включающий шихтовку отходов с флюсом, плавку шихты, разделение продуктов плавки на шлак и сплав, содержащий медь и платиновые металлы. В качестве флюса используют гидроксид натрия, шихтовку проводят с медью при содержании меди 80-30 вес. %, флюса 10-35 вес. % и отходов 10-35 вес. %, плавку ведут при температуре 1100-1200°C в течение 10-20 мин, полученный сплав подвергают электрохимическому растворению в растворе сульфата меди, а полученный при этом шлам, содержащий платиновые металлы, обрабатывают в растворе серной кислоты для

очистки от примесей. Недостатком способа является большая масса медного коллектора, сложность и длительность последующего выделения из него платиновых металлов.

Кроме того, известен способ получения концентрата ДМ из техногенных продуктов с коллектированием ДМ в штейн (Автореферат диссертации Ковалева В.Н. Разработка технологии концентрирования благородных металлов из техногенных отходов переработки сульфидных медно-никелевых руд. Санкт-Петербургский Государственный горный университет, 2011). Способ предусматривает плавку флотационного сульфидного концентрата, полученного из техногенных продуктов, в электропечи при температуре 1600°C в присутствии восстановителя с получением металлизированного штейна, содержащего 300-500 г/т суммы платины, палладия, золота. Выход штейна 60-70% от массы исходного концентрата. Последующее сульфатизационное вскрытие измельченного до частиц размером -0,044 мм штейна при 200°C в течение 6 час и прокаливание кека обеспечивает получение концентрата с суммарным содержанием платины, палладия, золота до 1,5% (выход концентрата до 5%). Недостатками известного способа являются:

- высокие энергоемкость процесса и трудозатраты, обусловленные температурой плавки, тонким измельчением штейна, низким коэффициентом концентрирования ДМ при плавке, большой массой растворяемого коллектора;

- необходимость сорбционного выделения родия, рутения, иридия, серебра из раствора, вызванная их частичным растворением при высокотемпературном выщелачивании в серной кислоте;

- низкая концентрация ДМ в концентрате.

При переработке продуктов, содержащих ДМ, используют различные способы обогащения, в частности, высокотемпературную коллектирующую плавку, позволяющую оптимизировать процесс получения концентрата ДМ из различных продуктов, а именно: совместить в одном процессе разложение всех компонентов продукта, удалить нежелательные компоненты в виде шлака, коллектировать ДМ в небольшом по массе коллекторе. По совокупности свойств наиболее эффективным коллектором ДМ, полученным пирометаллургическим способом, является никелевый штейн, основу которого составляет сульфид никеля, позволяющий свести многообразие перерабатываемых продуктов к однотипной матрице, основная масса которой легко выщелачивается соляной кислотой с выделением концентрата ДМ. Кроме того, никелевый штейн количественно коллектирует платину, палладий, родий, рутений, иридий, осмий, золото и серебро, имеет низкую температуру плавления и легко измельчается.

При плавке на штейн используют шихту различного химического и компонентного состава. От состава шихты зависят не только температура плавки, твердость штейна,

полнота коллектирования ДМ, но также скорость и полнота выщелачивания матричных элементов штейна в соляной кислоте, что является очень важным фактором эффективного извлечения ДМ из продуктов (И.Ф. Худяков, А.И. Тихонов, В.И. Деев, С.С. Набойченко. Металлургия меди, никеля и кобальта. М., Металлургия, 1977, ч. 2, с. 46), (Патент РФ №2211252).

Наиболее близким способом, принятым за ближайший аналог, является способ получения концентрата ДМ, разработанный компанией «Фальконбридж», (И.Ф. Худяков, А.И. Тихонов, В.И. Деев, С.С. Набойченко. Металлургия меди, никеля и кобальта. М., Металлургия, 1977, ч. 2, с. 189 - 191). Способ предусматривает плавку флотационного концентрата, полученного из сульфидной медно-никелевой руды, в электропечи при температуре 1600°C-1700°C с получением штейна. Состав шихты: концентрат, восстановитель (уголь), кварцевый песок в различных соотношениях. Штейн перерабатывают в конверторах для удаления железа в виде шлака с получением файнштейна. Файнштейн измельчают до частиц размером -0,044 мм и выщелачивают в три стадии в соляной кислоте, нагретой до 65-70°C в течение 11-12 час. Выделяющийся при растворении газ, состоящий из смеси водорода, сероводорода и паров кислоты, направляют в орошаемый скруббер для улавливания соляной кислоты, затем дожигают и перерабатывают на сжиженный сернистый ангидрид, в который извлекают до 68% серы от содержания ее в файнштейне. В указанных условиях в кислоте растворяются сульфиды никеля, железа и кобальта, в нерастворимом остатке остаются медь и ДМ. Раствор экстракцией очищают от железа и кобальта, извлекают никель высокой чистоты. Нерастворимый остаток обжигают, выщелачивают, фильтруют, получают концентрат ДМ и раствор, из которого электролизом выделяют медь. Недостатками способа являются многостадийность и сложность технологического процесса, а именно: переработка штейна на файнштейн, тонкое измельчение файнштейна и его трехстадийное выщелачивание, получение концентрата ДМ с дополнительными операциями обжига, выщелачивания и фильтрования; сложная переработка выделяющихся токсичных, взрывоопасных, агрессивных газов, низкое извлечение серы и большое количество оборудования.

Предлагаемый способ получения концентрата ДМ из различных продуктов, включающий коллектирующую плавку на никелевый штейн, его селективное выщелачивание с получением концентрата ДМ, предусматривающий технологичный и низкозатратный способ возврата в технологический процесс продуктов выщелачивания штейна (сероводород и хлорид никеля), является экономичным, эффективным и технически простым, так как все указанные процессы по отдельности известны, достаточно изучены, и, в том или ином виде, применяются в промышленности.

Задачей изобретения является создание способа, обеспечивающего эффективность и экологичность получения концентрата ДМ из продуктов переработки руд и вторичного сырья.

Техническим результатом изобретения является предлагаемый эффективный и экологичный способ комплексного извлечения ДМ из различных продуктов с получением концентрата, содержащего не менее 40% ДМ, а также сокращающий продолжительность процесса переработки.

Указанный технический результат достигается тем, что в способе получения концентрата драгоценных металлов (ДМ) из продуктов руды и вторичного сырья, включающем измельчение исходных продуктов переработки, приготовление шихты путем смешивания измельченных исходных продуктов с флюсом, никелем и серой или их соединениями, образующими коллектор, плавку шихты на никелевый штейн, его измельчение и выщелачивание в кислоте с получением концентрата ДМ, сероводорода и раствора выщелачивания, содержащего никель с последующим их разделением, в отличие от ближайшего аналога приготовление шихты осуществляют с использованием в качестве флюса гидроксида натрия, буры и кварцевого песка в соотношении по массе 1:(0-0,6):(0,3-0,9):(0-0,3) соответственно, при этом необходимое количество серы и никеля или их соединений рассчитывают с учетом их содержания в перерабатываемых исходных продуктах и обеспечением получения никелевого штейна с соотношением серы к никелю от 0,34 до 0,38 и массой не менее 3% от суммарной массы флюсов и упомянутых продуктов, затем проводят плавку шихты при температуре от 1000°C до 1300°C с получением никелевого штейна, после чего штейн измельчают до частиц размером менее, чем 0,08 мм с последующим выщелачиванием в соляной кислоте при температуре от 75°C до 100°C в течение от 15 до 120 мин с получением готового продукта в виде концентрата ДМ, выделяющийся при выщелачивании сероводород под собственным давлением подают в раствор щелочи для абсорбции, этим раствором осаждают никель в растворе выщелачивания после отделения концентрата ДМ и нейтрализации до рН 7-8, осадок сульфида никеля отфильтровывают, в фильтрате осаждают никель в виде гидроксида, никельсодержащие осадки сушат и используют в качестве компонентов шихты.

В способе для продуктов переработки, содержащих в качестве драгоценных металлов платиновые металлы, соотношение серы к никелю в шихте устанавливают таким, чтобы в полученном штейне соотношение серы к никелю составляло 0,36-0,38.

Также в способе для продуктов переработки, содержащих в качестве драгоценных металлов золото и серебро, соотношение серы к никелю в шихте устанавливают таким, чтобы в полученном штейне соотношение серы к никелю составляло 0,34-0,36.

Также в способе для продуктов переработки, содержащих золото, серебро и платиновые металлы, соотношение серы к никелю в шихте устанавливают таким, чтобы в полученном штейне соотношение серы к никелю составляло 0,36.

Кроме того, в способе плавку шихты проводят в индукционной печи в керамическом тигле, помещенном в металлический полый цилиндр, используемый в качестве нагревателя.

Способ осуществляют следующим образом.

На первой, пирометаллургической стадии проводят измельчение компонентов шихты, смешивают их в необходимом соотношении и проводят коллектирующую плавку с образованием никелевого штейна и шлака. Никелевый штейн, основу которого составляет сульфид никеля, является одним из лучших коллекторов ДМ, т.к. обеспечивает высокое извлечение всех 8 драгоценных металлов, имеет низкую температуру плавления, не лимитирующую температуру плавки, легко измельчается и выщелачивается различными кислотами. Кроме того, корректируя состав шихты, из различных по составу продуктов получают коллектор, имеющий достаточно унифицированный состав, что облегчает последующую его переработку.

Окисленные и сульфидные продукты измельчают до частиц размером не более 0,5 мм, металлизированные - до 3,0 мм, в качестве основного флюса используют гидроксид натрия NaOH, в качестве кислых флюсов - буру Na2B4O7, кварцевый песок в соотношении (по массе) - продукт : гидроксид натрия : бура : песок - 1 : (0÷0,6) или (0÷1,2) : (0,3÷0,9) : (0÷0,3). Необходимое количество никеля, серы или их соединений рассчитывают с учетом их содержания в продукте, обеспечивающем получение никелевого штейна с определенным соотношением серы к никелю и массой не менее 3% от массы шихты. Использование компонентов шихты в указанных выше соотношениях позволяет получить никелевый штейн с определенными свойствами: он коллектирует 97-99,6% ДМ, хорошо отделяется от шлака легко измельчается, быстро выщелачивается соляной кислотой. Соотношение компонентов шихты нижеуказанных границ значений приводит к получению «вязкого» шлака и снижению извлечения ДМ. Соотношение компонентов шихты выше указанных границ значений приводит к неоправданно высокому расходу реагентов. При размере частиц окисленных или сульфидных продуктов более, чем 0,5 мм, металлических - более, чем 3 мм, снижается извлечение ДМ. При более тонком измельчении повышаются трудозатраты на подготовку продуктов к плавке.

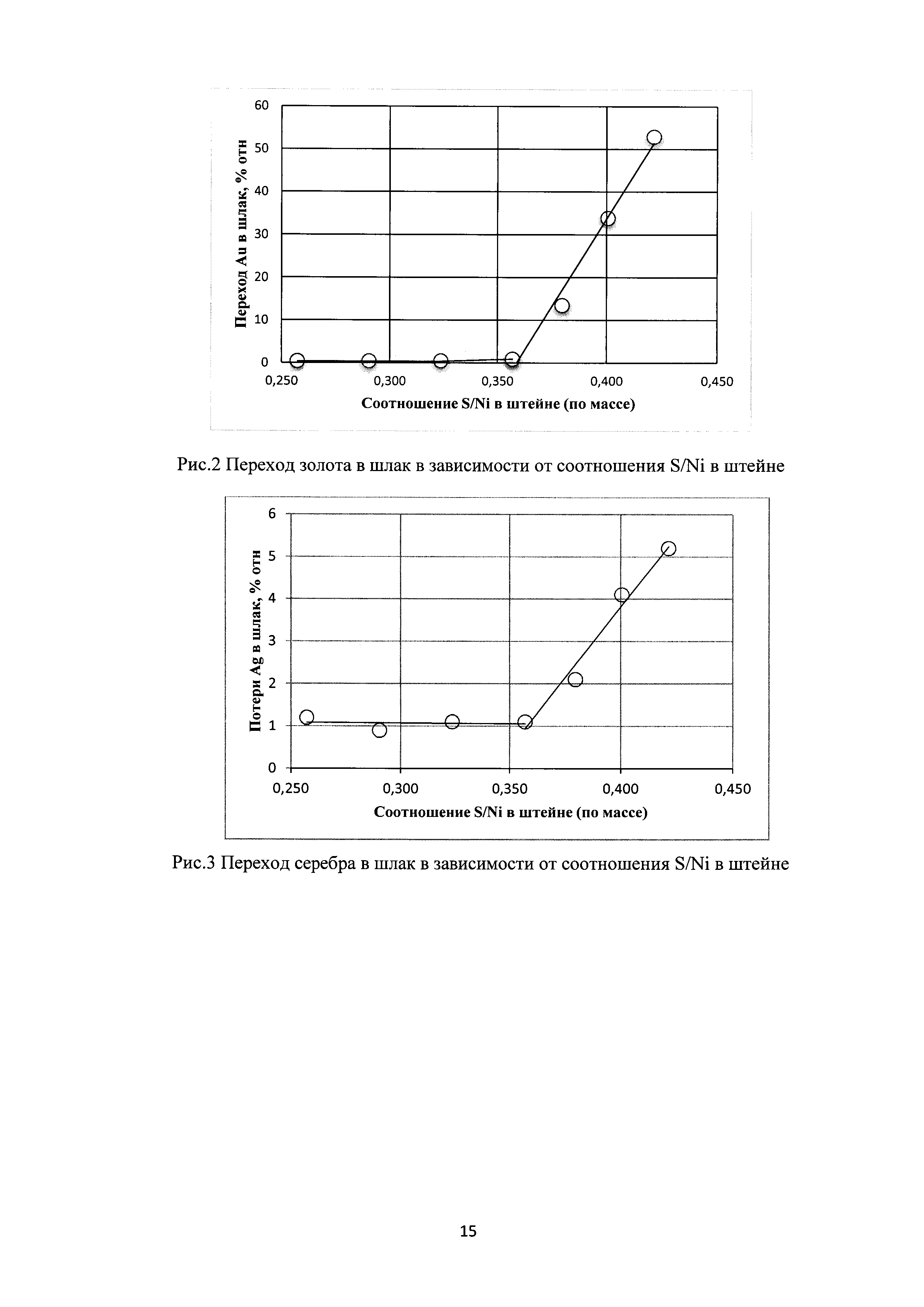

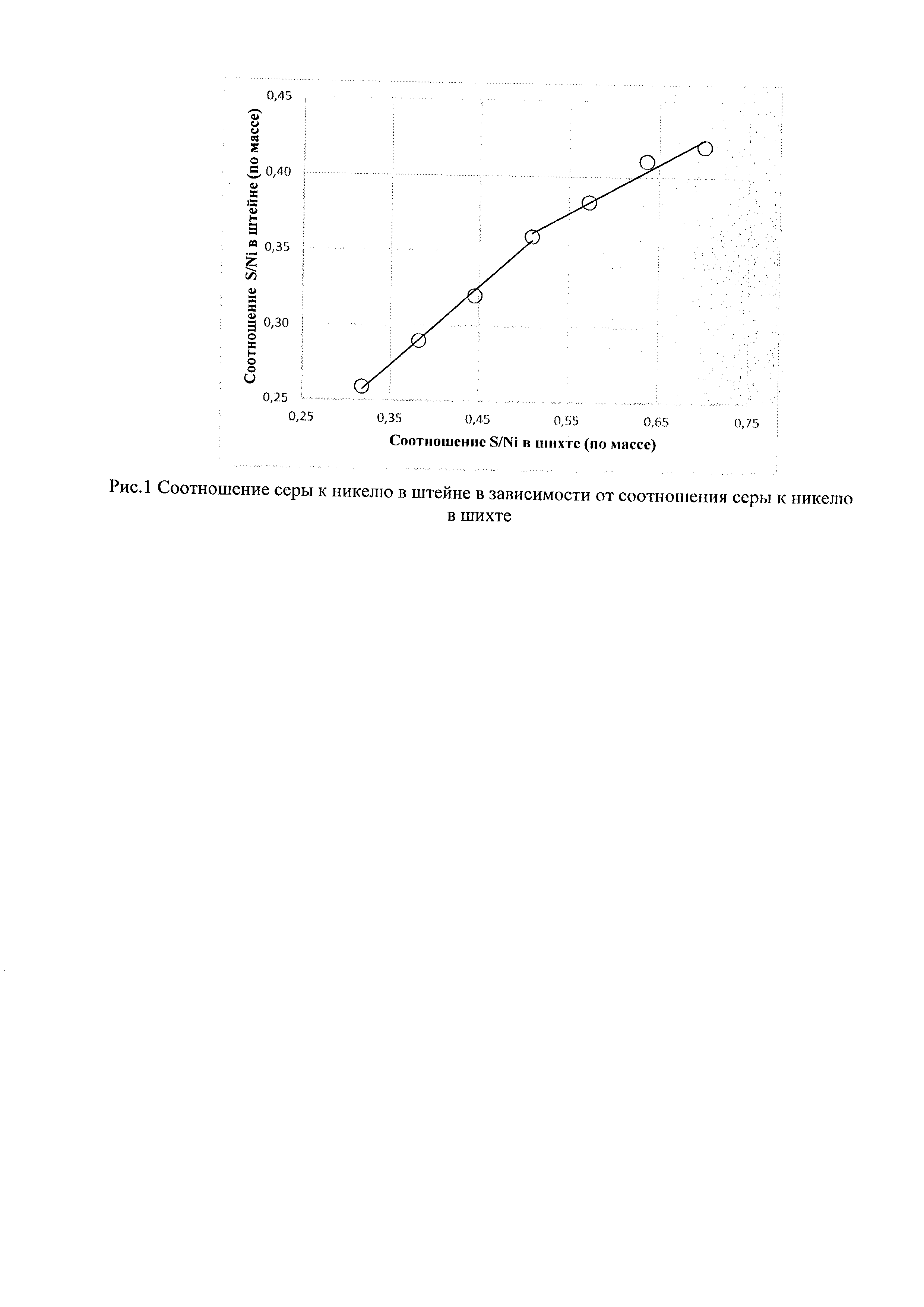

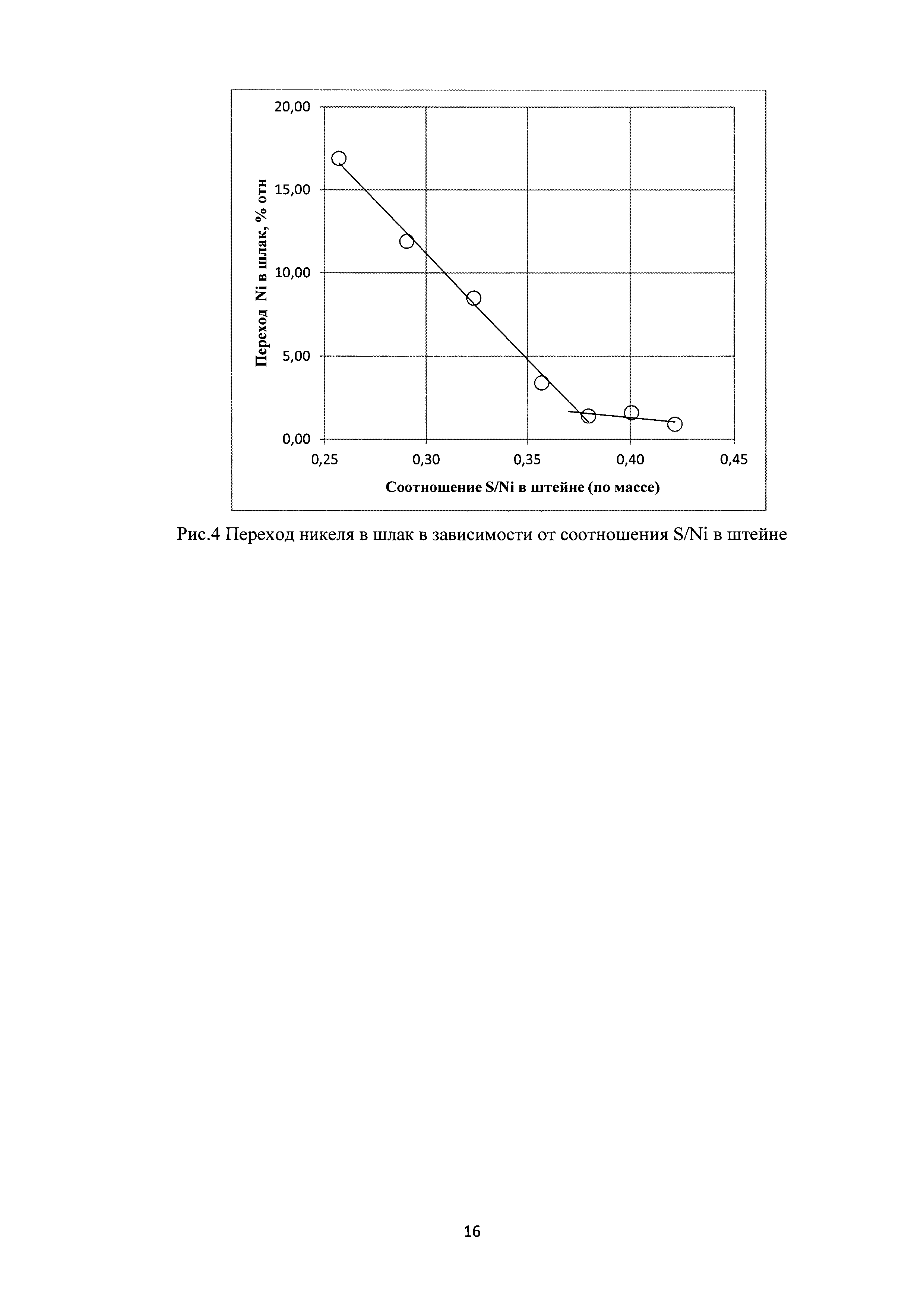

В зависимости от соотношения S/Ni в шихте изменяется соотношение серы к никелю в полученном штейне. Переход золота и серебра в шлак незначителен при недостатке в шихте серы для образования сульфида никеля состава Ni3S2. При избытке серы по сравнению

с количеством, необходимым для полного сульфидирования никеля до сульфида Ni3S2, потери золота и серебра возрастают примерно пропорционально увеличению соотношения S/Ni в шихте. Переход никеля в шлак практически постоянен при избытке серы в шихте, начиная от соотношения S/Ni, обеспечивающего полное сульфидирование никеля до Ni3S2 и увеличивается при снижении этого соотношения.

Для продуктов, содержащих только платиновые металлы, соотношение серы к никелю в шихте устанавливают таким, чтобы в полученном штейне соотношение серы к никелю составляло 0,36-0,38. При более низком соотношении увеличивается переход никеля в шлак, при более высоком - нерационально используются реагенты.

Для продуктов, содержащих только золото и серебро, соотношение серы к никелю в шихте устанавливают таким, чтобы в полученном штейне соотношение серы к никелю составляло 0,34-0,36. Более низкое соотношение не улучшает извлечение золота и серебра, но увеличивает переход никеля в шлак. При более высоком соотношении возрастают потери золота и серебра со шлаком.

Для продуктов, содержащих золото, серебро и платиновые металлы, соотношение серы к никелю в шихте устанавливают таким, чтобы в полученном штейне соотношение серы к никелю было близко к Ni3S2. При таком соотношении переход всех ценных компонентов в шлак минимален.

Шихту плавят в керамическом тигле в печи любого типа. Плавку проводят при температуре от 1000 до 1300°C в течение 25-45 мин, сливают расплав для охлаждения или добавляют следующие порции шихты и продолжают плавку с промежуточным сливом только шлака.

Использование легкоплавких флюсов и указанного коллектора позволяет снизить температуру и время плавки шихты до 1000°C и 25-45 мин соответственно, что экономит электроэнергию, увеличивает срок службы огнеупорных материалов и сокращает продолжительность процесса.

Второй этап - выщелачивание штейна в соляной кислоте. Никелевый штейн, полученный в выше указанных условиях, хорошо отделяется от шлака, легко измельчается и выщелачивается соляной кислотой, что позволяет за одну стадию получить концентрат ДМ высокого качества. При выщелачивании штейна никель и медь, составляющие его основу, а также примеси неблагородных металлов переходят в раствор. ДМ (кроме серебра) остаются в нерастворимом остатке - концентрате ДМ. Серебро на 95-99% переходит в раствор, из которого может быть извлечено известными методами.

Для ускорения выщелачивания штейн измельчают до частиц размером -0,08 мм и используют нагретую от 75°C до 100°C соляную кислоту, что позволяет за время от 15 до

120 мин получить нерастворимый остаток - концентрат ДМ, который отделяют от раствора выщелачивания известными способами.

Качество концентрата ДМ, полученного переработкой медьсодержащих продуктов, улучшается за счет практически полного перевода в раствор не только никеля, но и меди, при условии ее содержания в штейне не более чем в эвтектике Ni3S2-Cu2S.

При выщелачивании никелевого штейна, помимо готового продукта - концентрата ДМ, образуются раствор выщелачивания, содержащий ценный компонент - никель, и сероводород, утилизация которых позволяет повысить экономические показатели технологического процесса и исключить загрязнение атмосферного воздуха.

Поставленная задача решается абсорбцией сероводорода, образующегося при выщелачивании штейна, поглотительным раствором щелочи с образованием сульфида натрия и осаждения им из раствора выщелачивания штейна (после выделения концентрата ДМ) сульфида никеля, фильтрованием раствора для разделения осадка сульфида никеля и фильтрата, осаждением из фильтрата остаточного никеля в виде его гидроксида, прокаливания объединенных никельсодержащих осадков и возвращения их в производственный цикл. Таким образом, единственными отходами производства являются шлак - сплав оксидов металлов и раствор хлорида натрия.

Выщелачивание штейна проводят в герметичном реакторе, который связан газопроводом с резервуаром, заполненным 20÷30% раствором гидроксида натрия в количестве, необходимом для полного поглощения сероводорода. По мере накопления в реакторе выделяющегося при выщелачивании сероводорода его давление возрастает, и он с концентрацией, близкой к 100%, по газоходу поступает в нижнюю часть резервуара с поглотительным раствором с образованием в нем сульфида натрия. Эффективность очистки отходящего газа обусловлена высокой концентрацией сероводорода и тем, что для увеличения площади взаимодействия газ диспергируют в поглотительный раствор через отверстия диаметром 1-3 мкм. Никель осаждают, смешивая фильтрат после отделения концентрата ДМ, нейтрализованный до рН 7-8, и использованный абсорбент. Образующегося сульфида натрия достаточно для осаждения примерно 2/3 никеля, содержащегося в фильтрате, поэтому осадок сульфида никеля фильтруют, в фильтрат после его отделения добавляют раствор щелочи для осаждения никеля в виде его гидроксида, осадок гидроксида никеля фильтруют.

Никельсодержащие осадки объединяют, сушат при температуре от 120 до 400°C и возвращают в технологический процесс в качестве компонента шихты.

Операции абсорбции сероводорода, а также осаждения сульфида и гидроксида никеля не влияют на полноту извлечения ДМ, поэтому в опытах не описаны.

Таким образом, совокупность заявляемых признаков позволяет в предлагаемом изобретении достичь заявляемого технического результата, а именно: создать эффективный и экологичный способ комплексного извлечения ДМ из различных продуктов с получением концентрата, содержащего не менее 40% ДМ, а также сократить продолжительность процесса переработки.

Соответствие критерию «изобретательский уровень» доказывается следующим образом.

Для выщелачивания никелевого штейна используют различные способы, в том числе, технологичное и эффективное выщелачивание соляной кислотой, при этом происходит выделение сероводорода, который необходимо утилизировать.

Известен способ селективной очистки пирогаза от сероводорода и двуокиси углерода, имеющий схожий с заявляемым способом признак, а именно: поглощение сероводорода абсорбцией (Патент РФ №2515300). В известном способе абсорбцию сероводорода осуществляют водным раствором бикарбоната натрия, который подается принудительно в регенератор для последующей регенерации отработанного при поглощении сероводорода раствора.

В другом известном способе абсорбции сероводорода поглотителем (Патент РФ №2245897), в качестве поглотителя используют водные растворы или суспензии гидроксидов или оксидов щелочных или щелочноземельных металлов. Для повышения эффективности поглощение проводят в вихревых камерах с вращающимся газожидкостным слоем при последовательном противоточном принудительном пропускании подлежащего очистке газа и поглотителя.

Недостатки известных рассмотренных способов поглощения сероводорода связаны, в первую очередь, с разбавлением газа, содержащего сероводород, воздухом в сотни и тысячи раз до взрывобезопасной концентрации перед принудительной подачей в системы очистки, что приводит к снижению скорости реакции его поглощения. Для интенсификации процесса поглощения газа используют конструктивно сложное оборудование (камеры с вращающимся газожидкостным слоем), увеличивают время контакта газа с поглотителем, что приводит к усложнению и возрастанию габаритов оборудования, следовательно - к удорожанию процесса. В отличие от известных способов, в заявляемом способе выделившийся при выщелачивании сероводород под собственным давлением с концентрацией, близкой к 100% поступает в поглотительный раствор щелочи. Такая концентрация сероводорода является не взрывоопасной, при этом повышается скорость и эффективность его поглощения, а поступление сероводорода под

собственным давлением в раствор щелочи позволяет упростить применяемое для абсорбции оборудование.

Плавку шихты можно проводить в печи любого типа, например, в индукционной, обеспечивающей требуемую температуру. В индукционных печах применяют два основных способа нагрева. Нагрев электропроводного продукта может производиться токами, индуктированными в самом нагреваемом объекте. Для неэлектропроводных продуктов используют теплопередачу от нагревателя, в котором возбуждаются индуктированные токи. Предлагаемая шихта является неэлектропроводной. В таком случае плавку ведут в электропроводящем, обычно содержащем углерод, тигле, являющимся нагревателем. Недостатки такого способа вызваны наличием углерода, который может при высоких температурах реагировать с компонентами шихты с образованием нежелательных соединений и вызывать науглероживание продуктов плавки. Кроме того, графитизированные тигли дороги. В данной работе, кроме обычной плавки в керамических тиглях в тигельных печах с силитовыми нагревателями, применили плавку в индукционных печах в керамических тиглях, которые помещали в стальной полый цилиндр, изолированный от атмосферного воздуха футеровкой. Стоимость такого нагревателя многократно ниже графитизированных нагревателей. Кроме того, исключается химическое взаимодействие компонентов шихты с углеродом и эффект науглероживания шихты и тигля.

Таким образом, заявляемый способ отличается от известных аналогов. Указанные отличия обеспечивают достижение указанного технического результата, что свидетельствует о соответствии заявляемого способа критерию «изобретательский уровень».

Способ иллюстрируется примерами.

Пример 1.

Продукт - катализатор автомобильный отработанный.

Химический состав, %: SiO2 - 36,9; Al2O3 - 29,5; СаО - 3,1; Fe - 1,4; ZrO2 - 6,9; Pb - 0,28; Pt - 0,084; Pd - 0,168; Rh - 0,023. Гранулометрический состав: -1,0 мм. Флюсы - гидроксид натрия, бура. Коллекторообразующие: оксид никеля, сера.

Плавку шихты, содержащую 30 кг катализатора, гидроксид натрия, буру, оксид никеля и серу выполняли в керамическом тигле при температуре 1250-1300°C, загружая ее частями. Каждые 30-40 мин добавляли новую порцию шихты. По окончании плавки расплав выливали в стальную изложницу для охлаждения. Штейн отделяли от шлака, измельчали до частиц размером -0,08 мм, растворяли в горячей разбавленной соляной кислоте 3 часа, фильтровали под вакуумом через фторопластовый фильтр с получением нерастворимого

остатка - концентрата ДМ. Выделяющийся при растворении штейна сероводород улавливали 30% раствором гидроксида натрия. Фильтрат нейтрализовали до рН 4-7, добавляли в него поглотительный раствор, полученный осадок отфильтровывали. В фильтрате после осаждения сульфида никеля осаждали остаточный никель, добавляя 30% раствор гидроксида натрия, осадок отфильтровывали. Полученные никельсодержащие осадки сушили при 120-400°C и возвращали в производственный цикл как коллекторообразующие компоненты шихты.

Получено: штейн - 4,95 кг; шлак - 69,0 кг; концентрат -0,179 кг. Содержание в шлаке, г/т: Pt - 13,6; Pd - 15,1; Rh - 4,0. Содержание в концентрате суммы ДМ -45,00%. Извлечение в концентрат, %: Pt - 96,3; Pd - 97,9; Rh - 96,0

Пример 2.

Продукт и его химический состав как в примере 1. Гранулометрический состав -0,5 мм. Флюсы - гидроксид натрия, бура. Коллекторообразующие, как в примере 1. Условия концентрирования, как в примере 1, за исключением температуры плавки -1200-1250°C.

Получено: штейн - 5,03 кг; шлак - 67,1 кг; концентрат - 0,175 кг. Содержание в шлаке, г/т: Pt - 7,3; Pd - 9,3; Rh - 2,2. Содержание в концентрате суммы ДМ - 46,6%. Извлечение в концентрат, %: Pt - 98,1; Pd - 98,8; Rh - 97,9.

Пример 3. Продукт - шлам никелевый

Химический состав, %: Cu - 23,8; Ni - 26,0; Со - 1,28; Fe - 13,0; Pb - 0,12; Sb - 0,036; As - 0,40; Se - 0,19; Te - 0.14; S общ - 12,9; Si - 0.39; Ca<0.1; Pt - 0.43; Pd - 1,99; Rh - 0,071; Ru - 0,021; Ir - 0,0086; Os - 0,0072; Au - 0,049; Ag - 0,17. Гранулометрический состав: -0,074 мм.

Флюсы - гидроксид натрия, бура, песок. Коллекторообразующие: оксид никеля, сера.

Плавку шихты, содержащую 10 г шлама, гидроксид натрия, буру, песок, оксид никеля и серу выполняли в керамическом тигле при температуре 1050-1100°C в течение 45 мин. Расплав выливали в стальную изложницу для охлаждения. Штейн отделяли от шлака, измельчали до частиц размером -0,08 мм, навеску 5 г растворяли в горячей разбавленной соляной кислоте 30 мин, фильтровали под вакуумом через фторопластовый фильтр. Полученный нерастворимый остаток - концентрат ДМ сушили при 105°C.

Получено: штейн - 16,94 г; шлак - 21,5 г; концентрат -0,379 г. Потери со шлаком составили, % отн: Pt - 0,11; Pd - 0,13; Rh - 0,10; Ru - 0,30; Ir - 0,28; Os - 0,26; Au - 0,26; Ag - 0,34. Потери платиновых металлов и золота с фильтратом < 0,2% отн. Содержание в концентрате суммы платиновых металлов и золота -54,51%, серебра - 0,67%.

Пример 4.

Продукт - гравитационный концентрат

Химический состав, %: Cu - 1.45; Ni - 1,2; Fe - 21,9; S - 9,2; SiO2 - 33,6; Al2O3 - 6,5; CaO - 2,1; MgO -10,9; г/т: Pt - 355; Pd - 200; Au - 23,8; Ag - 36.

Флюсы - гидроксид натрия, бура. Коллекторообразующие: оксид никеля.

Шихту, содержащую 200 г гравитационного концентрата, гидроксид натрия, буру, оксид никеля плавили в керамическом тигле при 1050-1100°C в течение 45 мин. Далее, как в примере 3, но растворяли весь штейн 120 мин.

Получено: штейн - 75,0 г; шлак - 401 г; концентрат ДМ - 0,286 г. Потери со шлаком составили, % отн: Pt - 0,25; Pd - 0,20; Au - 0,58; Ag - 0,45. Потери платиновых металлов и золота с фильтратом < 0,2% отн. Содержание в концентрате суммы платиновых металлов и золота -40,36%, серебра - 0,13%.

Пример 5.

Продукт - концентрат никелевый от разделения файнштейна.

Химический состав, %: Cu - 5.0; Ni - 67,2; Fe-2,7; S - 22,3; г/т: Pt - 18; Pd - 90,8; Rh - 1,92; Ru - 0.90; Ir - 0.34; Au - 2,7; Ag - 65.

Флюсы - гидроксид натрия, бура, песок. Коллекторообразующие: сера.

Шихту, содержащую 50 г никелевого концентрата, гидроксид натрия, буру, песок, серу плавили в керамическом тигле при 1000-1050°C в течение 45 мин. Далее, как в примере 4, но растворяли весь штейн 90 мин.

Получено: штейн - 49,4 г; шлак - 34 г; концентрат - 0, 0138 г.

Потери со шлаком составили, % отн: Pt - 0,14; Pd - 0,18; Rh - 0.35; Ru - 0.42 Ir - 0.38 Au - 0,42; Ag - 0,45. Потери платиновых металлов и золота с фильтратом < 0,2% отн. Содержание в концентрате суммы платиновых металлов и золота -41.5%, серебра - 0.8%.

Пример 6.

Продукт - магнитная фракция файнштейна.

Химический состав, %: Cu - 18,7; Ni - 63,3; Со - 2.2; Fe - 8,8; S- 5,5; г/т: Pt-360; Pd - 1660; Rh - 57; Ru - 17; Ir - 6.6; Au - 337; Ag - 75.

Флюсы - гидроксид натрия, бура, песок. Коллекторообразующие: оксид никеля, сера. Шихту, содержащую 50 г магнитной фракции, гидроксид натрия, буру, песок, оксид никеля, серу плавили в керамическом тигле при 1000-1050°C в течение 45 мин. Далее, как в примере 5.

Получено: штейн - 67,6 г; шлак - 38 г; концентрат - 0, 222 г.

Потери со шлаком составили, % отн: Pt - 0,30; Pd - 0,28; Rh - 0,48; Ru - 0,50; Ir - 0,52 Au - 0,52; Ag - 0,61. Потери платиновых металлов и золота с фильтратом < 0,2% отн. Содержание в концентрате суммы платиновых металлов и золота - 47,9%, серебра - 0,1%.

Пример 7. Продукт - платиновый концентрат.

Химический состав, %: Pt - 12,3; Pd - 46,9; Rh - 0,50; Ru - 0,21; Ir - 0,075 Au - 3,05; Ag - 13,43. Флюсы - гидроксид натрия, бура, песок. Коллекторообразующие: оксид никеля, сера.

Готовили шихту, содержащую постоянное количество флюсов, оксида никеля, платинового концентрата и переменное количество серы. Концентрат использовали в качестве «добавки», содержащей ДМ. Отношение серы к никелю в шихте в опытах изменяли от 0,32 до 0,70. Шихту плавили в керамическом тигле при 1050-1100°C в течение 45 мин. По результатам химического анализа рассчитывали переход в шлаки ДМ и никеля.

В зависимости от соотношения серы к никелю (S/Ni) в шихте изменялось соотношение серы к никелю в полученном штейне (рис. 1). Переход в шлак платины, палладия, родия, рутения, иридия, осмия был незначительным и составил в среднем 0,4±0,2% отн. вне зависимости от отношения серы к никелю(S/Ni) в шихте и состава штейна. Переход золота и серебра в шлак был в пределах 0,4±0,1% и 1,1±0,2% отн. соответственно при недостатке в шихте серы для образования сульфида никеля Ni3S2. При полном сульфидировании никеля потери золота и серебра начинали существенно возрастать пропорционально увеличению соотношения S/Ni в шихте (рис. 2 и 3). Переход никеля в шлак был практически постоянным при увеличении избытка серы в шихте, начиная от соотношения S/Ni, обеспечивающего полное сульфидирование никеля до Ni3S2 и увеличивался при снижении этого соотношения (рис 4). Для продуктов, содержащих только платиновые металлы, соотношение серы к никелю в шихте устанавливают таким, чтобы в полученном штейне соотношение серы к никелю составляло 0,36-0,38. При более низком соотношении увеличивается переход никеля в шлак, при более высоком -нерационально используются реагенты.

Для продуктов, содержащих только золото и серебро, соотношение серы к никелю в шихте устанавливают таким, чтобы в полученном штейне соотношение серы к никелю составляло 0,34-0,36. Более низкое соотношение не улучшает извлечение золота и серебра, но увеличивает переход никеля в шлак. При более высоком соотношении возрастают потери золота и серебра со шлаком.

Для продуктов, содержащих золото, серебро и платиновые металлы, соотношение серы к никелю в шихте устанавливают таким, чтобы в полученном штейне соотношение серы к никелю было близко к Ni3S2 (0,36). При таком соотношении переход всех ценных компонентов в шлак минимален.

При использовании заявляемого способа получения концентрата ДМ из продуктов переработки руды и вторичного сырья достигается, по сравнению с известными

техническими решениями, комплексное извлечение ДМ из различных продуктов с получением концентрата, содержащего не менее 40% ДМ, а также сокращается продолжительность процесса переработки.