Результат интеллектуальной деятельности: КОМПОЗИЦИЯ ИЗ ОКСИДА МАГНИЯ И ПАЛЫГОРСКИТА И СПОСОБ ПОЛУЧЕНИЯ ВЛАГОПОГЛОТИТЕЛЯ ДЛЯ СТЕКЛОПАКЕТОВ

Вид РИД

Изобретение

Область техники

Изобретение относится к области получения влагопоглотителей для стеклопакетов для строительной отрасли промышленности.

Высокие поглотительная способность по воде и степень осушки, а также достаточная механическая прочность позволяют использовать влагопоглотитель для стеклопакетов в течение длительного времени в процессе осушки стеклопакетов, обеспечивая высокие эксплуатационные характеристики и комфортные условия в жилых и промышленных зонах.

Предшествующий уровень техники

Известно, что по технологии изготовления стеклопакетов между стеклами располагают перфорированные дистанционные рамки. Во внутреннее пространство этих рамок засыпается влагопоглотитель, функция которого состоит в том, чтобы предотвращать конденсацию влаги между стеклами.

В качестве влагопоглотителя для оконных стеклопакетов в основном применяются молекулярные сита 3А (цеолит КА). Молекулярное сито 3А содержит в узлах кристаллической решетки катионы калия.

Химический состав цеолита КА в окисной форме имеет формулу K2O⋅2SiO2⋅Al2O3⋅4,5H2O.

Химическое и физическое состояния молекулярного сита 3А (высокая скорость поглощения паров воды) широко используются в процессах осушки газовых и жидких сред, реализуемых непрерывно в динамических условиях. Процесс осушки стеклопакета протекает в изолированном пространстве в статических условиях и высокая скорость поглощения воды при загрузке дистанционных рамок стеклопакетов молекулярными ситами 3А является проблемой, которая значительно снижает степень осушки стеклопакета, вследствие высокой скорости дезактивации 3А парами воды при загрузке в дистанционные рамки, что значительно снижает эксплуатационные характеристики стеклопакета.

Вторая проблема связана с разрушением стекол и дистанционных рамок, которая также обусловлена высокой скоростью сорбции воды на молекулярном сите 3А, приводящей к резкому понижению давления в межстекольном пространстве и деформации конструкции стеклопакета.

Типичными примерами осушителя на основе молекулярного сита 3А являются продукты, которые в настоящее время поставляет на рынок компания Grace Davison под торговыми марками Phonosorb® 551, Phonosorb®555 или Phonosorb®558, каждый из которых содержит приблизительно 80-85 вес. % молекулярного сита 3А и 15-20 вес. % глины, выполняющей функцию связующего вещества.

Известно изобретение «Влагопоглотитель на основе связанного глиной цеолита, процесс его приготовления и его применение» [1], [Заявка US №20050107243 (А1) МПК: B01D 53/28; B01J 20/04; B01J 20/18; (IPC1-7): B01J 20/00; B01J 20/10; B01J 20/12; B01J 20/14; B01J 20/16; B01J 20/18; B01J 29/04; B01J 29/87; C09K 3/00, дата публикации: 19.05.2005]. Данное изобретение представляет собой влагопоглотитель на основе связанного глиной цеолита, который содержит гигроскопическую соль, а в дополнительном варианте - и другие традиционные добавки. В предпочтительном варианте он имеет вид гранул, в порах которых находится гигроскопическая соль. Кроме того, данное изобретение представляет собой процесс приготовления указанного влагопоглотителя, а также его использования в теплоизоляционных оконных стеклопакетах и в качестве промежуточных вставок для теплоизоляционных оконных стеклопакетов.

В качестве компонента (а) могут применяться любые цеолиты, обычно содержащиеся во влагопоглотителях. Однако предпочтительными являются содержащий натрий цеолит со структурой типа А, содержащий калий цеолит со структурой типа А, цеолит со структурой типа фожазита или любая смесь этих цеолитов. Наиболее предпочтительным является содержащий калий цеолит со структурой типа А, в котором содержание калия составляет 9-18 вес. % (по отношению к весу цеолита), и который обычно получают путем замены натрия в цеолите со структурой типа А на соль калия.

Влагопоглотитель по данному изобретению содержит цеолит (компонент (а)) предпочтительно в количестве 50-90 вес. %.

В качестве компонента (b) влагопоглотитель по данному изобретению содержит глину, которая может быть одной из глин, которые используются в цеолитах, связанных глиной. К ним относятся, например, монтмориллонит, каолинит, бентонит, смектит, аттапульгит, сепиолит и любые смеси этих глин.

В предпочтительном варианте содержание глины (компонента (b)) во влагопоглотителе по данному изобретению составляет 5-40 вес. %.

Кроме того, влагопоглотитель по данному изобретению содержит гигроскопическую соль (компонент (с)). В предпочтительном варианте в качестве компонента (с) используется хлорид магния, хлорид кальция, сульфат магния, сульфит натрия, полифосфат магния, полифосфат натрия, карбонат натрия, сульфат натрия или любая смесь этих солей.

В предпочтительном варианте влагопоглотитель по данному изобретению содержит гигроскопическую соль (компонент (с)) в количестве 2-30 вес. %.

Как вариант влагопоглотитель по данному изобретению может содержать в качестве компонента (d) другие традиционные добавки, например, добавки, способствующие грануляции. Предпочтительное количество компонента (d) по данному изобретению составляет 0-5 вес. %.

Влагопоглотитель по данному изобретению получают путем перемешивания стартовой смеси, состоящей из следующих компонентов: (а) цеолит, (b) глина, (с) гигроскопическая соль и (d) применяющиеся в качестве дополнительного варианта другие традиционные добавки; агрегирования этой смеси и активации продукта, полученного посредством агрегирования (в дополнительном варианте - после высушивания и/или просеивания).

Стартовая смесь содержит уже описанные ранее цеолиты, глины, гигроскопические соли и добавки. Приемлемыми являются следующие количества этих компонентов:

(a) 50-90 вес. % (предпочтительно - 70-90 вес. %, наиболее предпочтительно - 75-85 вес. %) цеолита,

(b) 5-40 вес. % (предпочтительно - 7-25 вес. %, наиболее предпочтительно - 10-20 вес. %) глины и

(c) 2-30 вес. % (предпочтительно - 2-15 вес. %, наиболее предпочтительно - 5-10 вес. %) гигроскопической соли.

В дополнительном варианте стартовая смесь содержит другие традиционные добавки (d) в количестве 0-5 вес. %. Пропорции указанных компонентов даны в вес. % по отношению к весу стартовой смеси.

Недостатками такого влагопоглотителя являются:

- применение в рецептуре влагопоглотителя цеолита, содержащего калий (КА - молекулярного сита 3А) в большом количестве 50-90 вес. %, что приводит к быстрой дезактивации его в процессе загрузки дистанционных рамок и уменьшению срока службы стеклопакета. При использовании шлюзовой загрузки в осушенной камере процесс дезактивации влагопоглотителя уменьшается, но в связи с высокой скоростью поглощения паров воды происходит очень быстрое снижение давления в межстекольном пространстве, что приводит к резким деформационным изменениям конструкции стеклопакета, способных разрушить его целостность;

- высокая стоимость молекулярного сита 3А, применяемого в рецептуре в количестве до 90 вес. %, приводит к высокой себестоимости влагопоглотителя, полученного согласно способу изобретения [1];

- применение в рецептуре стартовой смеси гигроскопических солей: хлорида магния, хлорида кальция, сульфата магния, сульфита натрия, полифосфата магния, полифосфата натрия, карбоната натрия, сульфата натрия или любая смесь этих солей в количестве 2-30% приводит к удорожанию влагопоглотителя и усложнению процесса его получения.

В уровне техники до настоящего времени не обнаружено композиции и способа получения влагопоглотителя для стеклопакетов, предлагаемых по данному изобретению, поэтому задачами настоящего изобретения являются:

- получение влагопоглотителя для стеклопакетов, обладающего высокой поглотительной способностью по воде и степенью осушки, а также достаточной механической прочностью;

- применения в качестве источников основного сырья легкодоступных материалов гидроксида магния или брусита и палыгорскита;

- снижение себестоимости полученного поглотителя за счет полного исключения в композиции дорогостоящего сырья молекулярного сита 3А;

- совершенствование технологии посредством выбора оптимальной рецептуры стартовой смеси в способе получения влагопоглотителя для стеклопакетов;

- уменьшение скорости поглощения паров воды влагопоглотителя, что полностью сохранит его активность во время загрузки в дистанционные рамки и исключит деформацию оконной конструкции;

- применение в качестве увлажняющего агента воды;

- снижение материальных затрат на технологическое оборудование для получения гранул влагопоглотителя.

Поставленная задача осуществляется за счет использования в композиции для влагопоглотителя оксида магния и палыгорскита при следующем массовом отношении (мас. %):

|

В качестве основного источника сырья используют гидроксид магния или брусит (предпочтительнее). Известно, что на воздухе MgO постепенно превращается в смесь Mg(OH)2 и MgCO3. Mg(OH)2 устойчив до температуры 350°С [Волков А.И., Жарский И.М. Большой химический справочник – Мн.; Современная школа, 2005 - стр. 166].

В качестве природного источника оксида магния MgO можно использовать брусит. Брусит в основном состоит из гидроксида магния. Состав Mg(OH)2 [Минералогическая энциклопедия / Под ред. К. Фрея; Пер. с англ. - Л.; Недра, 1985, стр. 365].

При нагревании от 350°С выделяется вода и начинает образовываться оксид магния, при 480°С реакция дегидратации заканчивается.

Поставленная задача достигается тем, что влагопоглотитель, полученный на основе гидроксида магния, или природного минерала брусита и палыгорскитовой глины, обладает специфическими свойствами: плавная скорость влагопоглощения и высокая степень осушки. Основные специфические свойства композиции обеспечиваются благодаря включению в рецептуру композиции минерала брусита, состоящего в основном из гидроксида магния, который в процессе термообработки при температуре 350-480°С превращается в оксид магния. Оксид магния является гигроскопическим веществом, скорость влагопоглощения его значительно ниже, чем у традиционно применяемых в процессах осушки молекулярных сит 3А, что исключает дезактивацию осушителя во время загрузки, деформацию конструкции стеклопакета и при этом достигается необходимая степень осушки. Кроме этого, присутствие оксида магния увеличивает влагоемкость композиции.

В качестве связующего используют палыгорскит, представляющий природную минеральную легкоплавкую глину в виде порошка.

Палыгорскит - это название относится к группе волокнистых глинистых минералов (непрерывный ряд аттапульгит - сепиолит). Синоним аттапульгит. [Минералогическая энциклопедия / Под ред. К. Фрея; Пер. с англ. - Л.; Недра, 1985, стр. 435].

Раскрытие изобретения по способу

Предложен способ получения композиции влагопоглотителя для стекопакетов, включающий приготовление стартовой смеси, состоящей из реакционной массы, содержащей следующие компоненты:

|

смесь перемешивают, увлажняют водой при массовом отношении стартовой смеси к воде равном от 1,0:0,3 до 1,0:0,7 соответственно, гранулируют, сушат при температуре 150-250°С, прокаливают при температуре 400-500°С, классифицируют, фасуют в герметичную упаковку.

Решение поставленных задач решается за счет того, что:

- получение стартовой смеси и гранулированных форм из гидроксида магния или природного минерала брусита и палыгорскита, осуществляют в одном аппарате, используя для этих целей смеситель-гранулятор турболопастной СГТЛ-50;

- после чего полученные гранулы сушат и прокаливают в печи вращающейся ПВ-300;

- далее полученные термоактивированные гранулы влагопоглотителя классифицируют на вибросите СВ-0,6, получая целевую фракцию, например, 1,0-1,5 мм и фасуют в герметичную упаковку.

Ниже приводятся основные этапы технологического процесса изготовления влагопоглотителя на основе оксидной композиции.

1. Подготовка стартовой смеси

Основным сырьевым компонентом влагопоглотителя является гидроксид магния Mg(OH)2 или брусит (предподчтительнее) с содержанием в пересчете на MgO не менее 60 мас. %. Применение во влагопоглотителе довольно большого количества оксида магния способствует увеличению поглощения паров воды и степени осушки внутри стеклопакета. Для придания достаточной прочности и оптимизации экономической составляющей способа получения влагопоглотителя в качестве связующего используют палыгорскитовую глину и техническую воду.

Процесс получения стартовой смеси осуществляют следующим образом: расчетные количества гидроксида магния или брусита и палыгорскита смешивают в смесителе-грануляторе турболопастном СГТЛ-50.

Смеситель-гранулятор турболопастной СГТЛ-50 состоит из:

- вращающейся смесительной камеры;

- высокоскоростной гранулирующей головки;

- скребкового инструмента для сбрасывания смеси с обечайки и днища камеры, предотвращая налипание;

- пневмоцилиндра и донного клапана разгрузки;

- системы управления.

Частота вращения смесительной камеры и гранулирующей головки регулируется частотным преобразователем, время процесса гранулирования и выгрузки устанавливается по таймеру для каждой операции.

Компоненты стартовой смеси перемешивают в течение 30-45 секунд. Готовую стартовую смесь увлажняют водой при массовом отношении стартовой смеси к воде равном от 1,0:0,3 до 1,0:0,7 соответственно, которую подают через форсунку, обеспечивающую равномерную дозировку воды на стартовую смесь. Устанавливают скорость вращения гранулирующей головки для формования гранул. Формуют в течение 45-60 секунд. Останавливают гранулирующую головку и производят докатку гранул для придания им сферической формы

Одновременное перемешивание стартовой смеси и получение формованных сферических гранул в смесителе-грануляторе турболопастном СГТЛ-50 упрощает технологический процесс и обеспечивает высокое качество распределения компонентов в смеси и качество гранул.

2. Термическая активация, гранул в сушильно-прокалочном агрегате

Гранулы влагопоглотителя в виде сфер подвергают термоактивации в печи вращающейся ПВ-300, состоящей из двух секций (сушки и прокалки). Для удаления межпакетной воды гранулы сушат в первой секции печи при температуре 150-250°С в течение 2 часов. Для удаления химически-связанной воды гранулы прокаливают во второй секции печи при температуре 400-500°C в течение 3 часов. Далее полученные термоактивированные гранулы влагопоглотителя охлаждают до температуры 90-100°С.

3. Классификация и упаковка гранул поглотителя

Термоактивированные и охлажденные гранулы влагопоглотителя классифицируют на вибросите СВ-0,6, получая целевую фракцию, например, 1,0-1,5 мм и упаковывают в герметичную упаковку.

Вариант наилучшей реализации изобретения

Ниже приведены примеры получения влагопоглотителя для стеклопакетов с различным составом и оптимальным массовом отношением компонентов стартовой смеси и с соответствующей вариацией технологических способов получения.

Пример 1. Способ получение влагопоглотителя, получаемого из стартовой смеси, содержащей гидроксид магния и палыгорскит.

1. Подготовка стартовой смеси

В смеситель-гранулятор турболопастной СГТЛ-50 весовым способом загружают компоненты стартовой смеси в массовом отношении:

*Разовая порция стартовой смеси для загрузки составляет 10 кг.

Компоненты стартовой смеси перемешивают в течение 30-45 секунд. Готовую стартовую смесь увлажняют водой при массовом отношении стартовой смеси к воде равном 1,0:0,3 до 1,0:0,7 соответственно, которую подают через форсунку, обеспечивающую равномерную дозировку воды на стартовую смесь. Устанавливают скорость вращения гранулирующей головки для формования гранул. Формуют в течение 45-60 секунд. Останавливают гранулирующую головку и производят докатку гранул для придания им сферической формы.

2. Термическая активация, гранул в сушильно-прокалочном агрегате

Гранулы влагопоглотителя в виде сфер подвергают термоактивации в печи вращающейся ПВ-300, состоящей из двух секций (сушки и прокалки). Для удаления межпакетной воды гранулы сушат в первой секции печи при температуре 150-250°С в течение 2 часов. Для удаления химически-связанной воды гранулы прокаливают во второй секции печи при температуре 400-500°С в течение 3 часов. Далее полученные термоактивированные гранулы влагопоглотителя охлаждают до температуры 90-100°С.

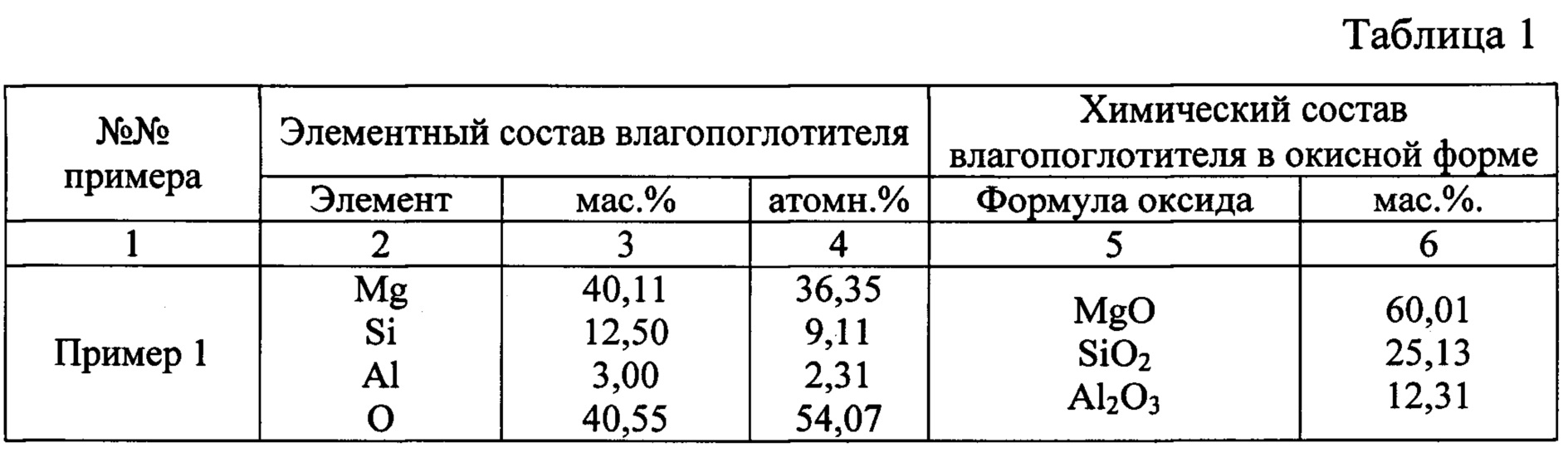

Получают влагопоглотитель состава (таблица 1) при следующем массовом отношении компонентов (мас. %):

|

3. Классификация и упаковка гранул влагопоглотителя

Термоактивированные и охлажденные гранулы влагопоглотителя классифицируют на вибросите СВ-0,6, получая целевую фракцию, например, 1,0-1,5 мм и упаковывают в герметичную упаковку.

Пример 2. Способ получение влагопоглотителя по примеру 1, отличающийся тем, что в стартовой смеси вместо гидроксида магния используют брусит в массовом отношении:

* Разовая порция стартовой смеси для загрузки составляет 10 кг.

Получают влагопоглотитель состава (таблица 1) при следующем массовом отношении компонентов (мас. %):

|

Пример 3. Способ получения влагопоглотителя по примеру 1, отличающийся тем, что компоненты стартовой смеси находятся в массовом отношении:

* Разовая порция стартовой смеси для загрузки составляет 10 кг.

Получают влагопоглотитель состава (таблица 1) при следующем массовом отношении компонентов (мас. %):

|

Пример 4. Способ получения влагопоглотителя по примеру 2, отличающийся тем, что компоненты стартовой смеси находятся в массовом отношении:

* Разовая порция стартовой смеси для загрузки составляет 10 кг.

Получают влагопоглотитель состава (таблица 1) при следующем массовом отношении компонентов (мас. %):

|

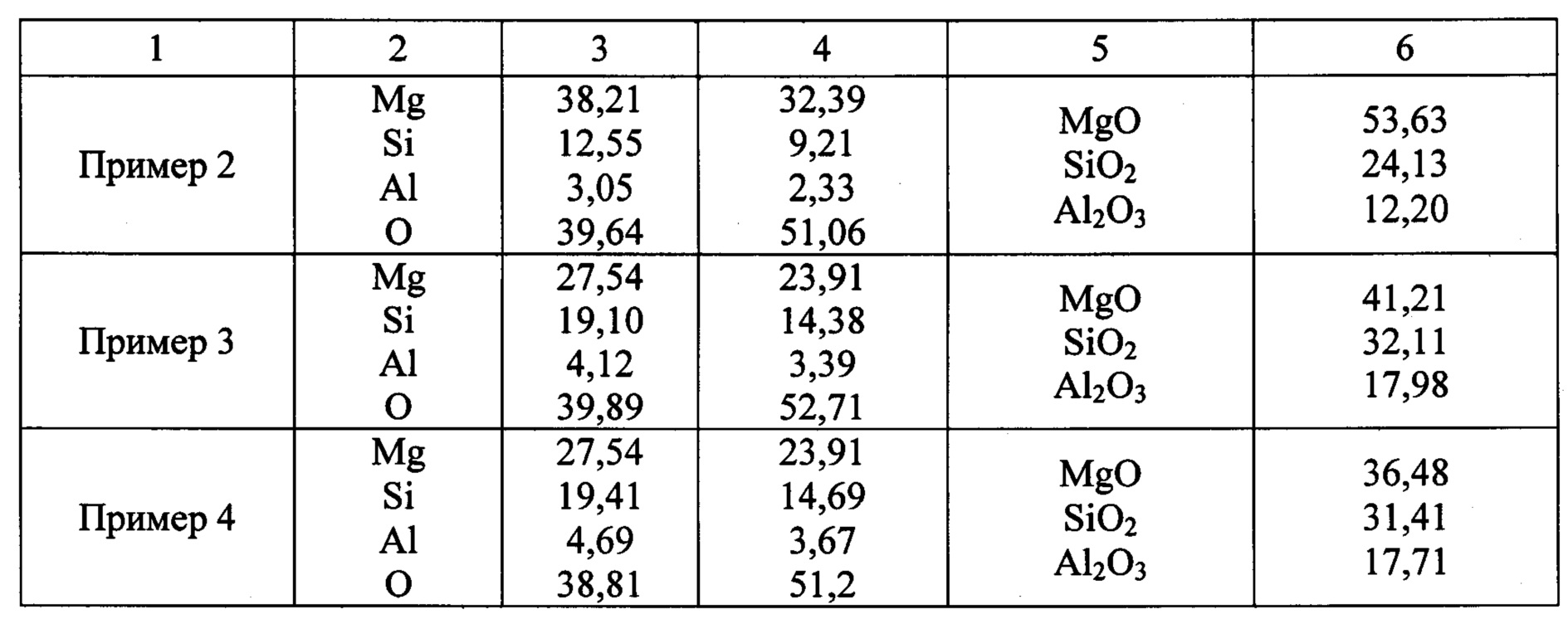

В таблице 1 приведен химический состав влагопоглотителя для стеклопакетов, полученного в примерах 1-4. Химический состав гранулы готового влагопоглотителя для стеклопакетов определен методом поверхностного сканирования на электронном микроскопе «SUPRA» с энергодисперсионной приставкой.

Примеры результатов лабораторных испытаний образцов влагопоглотителя, заявленного изобретения, приведены в таблице 2.

Достигаемый технический результат заключается в получении влагопоглотителя для стеклопакетов, обладающего высокой поглотительной способностью по воде и степенью осушки, а также достаточной механической прочностью. Кроме того, предложенный способ обеспечивает применение в качестве основного сырья легкодоступного материала гидроксида магния или брусита и палыгорскита, а также использование в качестве увлажняющего агента воды. Снижение себестоимости полученного поглотителя, обладающего высокой влагоемкостью, за счет полного исключения из композиции дорогостоящего сырья молекулярного сита 3А. Усовершенствование технологии посредством выбора оптимальной рецептуры стартовой смеси в способе получения влагопоглотителя и применение смесителя-гранулятора турболопастного для получения гранул с целью снижения материальных затрат на технологическое оборудование. Снижение скорости поглощения паров воды влагопоглотителем в 3,5 раза по сравнению с изобретением 1, полностью сохраняет его активность во время загрузки в дистанционные рамки и позволяет исключить деформацию оконной конструкции.

Промышленное производство по предложенному способу получения нового влагопоглотителя, обладающего специфическими свойствами и высокими эксплуатационными характеристиками, решит проблемы получения и применения осушителей для дистанционных рамок стеклопакетов.

Способ получения предлагаемого влагопоглотителя исключит вышеперечисленные проблемы, возникающие при применении традиционно-используемого сорбента молекулярного сита 3А, и позволит получать влагопоглотители высокой прочности и влагоемкости, что в свою очередь обеспечивает высокое качество при осушке внутреннего пространства стеклопакетов.