Результат интеллектуальной деятельности: ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

Заявляемое изобретение «Теплоизолированная труба и способ ее изготовления» относится к теплоизоляции трубопроводов для транспортирования теплоносителей.

Известна труба теплоизолированная, включающая размещенное на трубе теплоизолирующее покрытие, содержащее теплоотражающий и теплоизолирующий слои, теплоизолирующий слой содержит слой базальтового полотна, покрытый теплоотражающим слоем, причем покрытие дополнительно содержит наружный защитный слой и второй теплоотражающий слой, теплоизолирующий слой размещен между теплоотражающими слоями, а на наружном теплоотражающем слое размещен защитный наружный слой, кроме того, каждый теплоотражающий слой выполнен из алюминиевой фольги, а в качестве теплоизолирующего материала используют мультикремнеземистый войлок, причем защитный слой представляет трубу из полипропилена, а между теплоотражающим покрытием и защитным покрытием размещен слой стеклопластика (см. Патент на ПМ №121855 МПК F16L 59/06, 21В 17/00, Опубл. 10.11.2012).

Недостатком известной теплоизолированной трубы является то, что данная конструкция теплоизолированной трубы имеет низкие теплоизоляционные свойства.

Данный недостаток обусловлен тем, что в известной конструкции теплоизолированной трубы применены теплоизоляционные материалы с коэффициентом теплопроводности более 0,035 Вт/мК.

Известна также теплоизолированная труба, включающая внутреннюю и наружную трубы, расположенные коаксиально с образованием кольцевого пространства между ними, причем кольцевое пространство герметизировано, в нем размещена теплоизоляция и создан вакуум, отличающаяся тем, что на наружную поверхность внутренней трубы и на внутреннюю поверхность наружной трубы нанесено газонепроницаемое антикоррозионное теплоизолирующее покрытие, сочетающее свойство газонепроницаемости, антикоррозионности и низкой теплопроводности, кроме того, газонепроницаемое антикоррозионное теплоизолирующее покрытие дополнительно нанесено на внутреннюю поверхность внутренней трубы и/или на наружную поверхность наружной трубы, причем газонепроницаемое антикоррозионное теплоизолирующее покрытие выполнено из стеклоэмали, а газонепроницаемое антикоррозионное теплоизолирующее покрытие имеет коэффициент термического линейного расширения, близкий по величине к коэффициенту термического линейного расширения металла труб, теплоизоляция выполнена многослойной экранной, а многослойная экранная изоляция представляет собой чередующиеся слои металлической фольги и теплоизолирующего материала, теплоизолирующий материал представляет собой базальтовый материал и/или вермикулит, и/или стеклоткань (см. Заявка на изобретение РФ №2001127628, МПК F16L 59/06; E21B 17/00, публикация заявки 27.07.2003)

Недостатком известной теплоизолированной трубы является то, что она является сложной и трудоемкой в изготовлении и имеет низкие теплоизоляционные свойства.

Данный недостаток обусловлен тем, что теплоизолированная труба имеет многослойную конструкцию и в ней применены теплоизоляционные материалы с коэффициентом теплопроводности более 0,035 Вт/мК.

Известна принятая за прототип теплоизолированная труба с теплоизоляцией, причем теплоизолированная труба состоит из стальной трубы, выполненной с антикоррозионным покрытием, а также имеет дополнительное покрытие из полимерных теплоизолированных материалов теплопроводностью 0,3-0,035 Вт/мК, прочностью на сжатие при 10% деформации не менее 0,3 Мпа, занимающих объем межтрубного пространства в диапазоне 60% и отвержденный пенополиуретан, занимающий весь остальной свободный объем межтрубного пространства с плотностью 65 кг/м3. Конструкция теплоизолированной трубы имеет центрирующие опоры для центровки защитной оболочки относительно конструкции стальной трубы и обеспечения номинальной толщины пенополиуретана. Центрирующие опоры расположены по всему периметру стальной трубы (См. Патент RU №2602942, МПК F16L 59/00, опубл. 20.11.2016).

Недостатком известной теплоизолированной трубы являются низкие теплоизоляционные свойства.

Данный недостаток обусловлен тем, что у известной теплоизолированной трубы низкие адгезионные свойства между поверхностью трубы и поверхностью теплоизоляционного слоя.

Известен способ изготовления трубы для транспортировки нефтепродукта, описанный в патенте RU №2453758, МПК F16L 9/00, опубл. 20.06.2012, при котором трубу изготавливают из металлической полосы спиральновитую цилиндрическую внешнюю оболочку со спиральным завальцованным замком, обеспечивающим герметизацию шва, причем сам замок расположен предпочтительно внутри оболочки для улучшения сцепления с теплоизоляционным слоем. На рабочую трубу с предварительно нанесенным и отвердевшим эпоксидным защитным покрытием устанавливают нагревательный элемент, выполненный в виде кабеля или в виде элемента индукционно-резистивной скин-системы. При этом на нагревательный элемент и/или участок рабочей трубы для взаимодействия с указанным элементом наносят слой теплопроводящей термопасты для повышения теплообмена. Кроме того, кабель или трубка-спутник притянуты к рабочей трубе фиксаторами в виде хомутов или самоклеющейся алюминиевой ленты. На рабочую трубу устанавливают центраторы. После этого заводят рабочую трубу во внешнюю оболочку, прилагая усилие таким образом, чтобы достигнуть положения «враспор» опор центраторов между рабочей трубой и внешней оболочкой для обеспечения надежной фиксации всей заготовки, а также обеспечения необходимой прочности и деформативности изделия в целом. С двух противоположных концов внешней оболочки устанавливают заглушки и заполняют свободное пространство между рабочей трубой и внешней оболочкой смесью полиольного и изоцинатного компонентов под давлением, после чего выдерживают трубу до образования жесткой теплоизоляции.

Недостатками известного способа являются низкая технологичность и низкое качество нанесения теплоизоляционного покрытия.

Данный недостаток обусловлен сложностью процесса за счет применения центрирующих опор (центраторов), которые устанавливают внутри теплоизоляционного слоя. Наличие упомянутых центраторов, которые являются мостиками холода, снижает теплоизоляционные свойства изготовленной известным способом трубы.

Известен также способ изготовления термоизолированной трубы, (см. патент RU №2473004, МПК F16L 57/00, Е21В 17/00, опубл. 20.01.2013), включающий нанесение силикатно-эмалевого покрытия на внутреннюю поверхность внутренней трубы, выполнение на ее наружной поверхности многослойной экранной термоизоляции с размещением между их слоями сорбента в качестве газопоглотителя, нарезание конусно-упорной резьбы на концах наружной трубы, размещение внутренней трубы на центраторах внутри наружной трубы, герметизацию сваркой межтрубного пространства вакуумно-плотными швами со стороны торцов труб, создание в межтрубном пространстве вакуума 10-8-10-10 мм ртутного столба и размещение уплотнительного кольца в стыке термоизолированных труб при их муфтовом соединении, непосредственно, перед нанесением эмалевого покрытия на внутреннюю поверхность внутренней трубы ее концы высаживают наружу и подвергают очистке ее внутреннюю поверхность дробеструйным воздействием после предварительного обжига, при этом дробеструйному воздействию подвергают также и ее наружную поверхность и внутреннюю поверхность наружной трубы, а перед операцией вакуумирования внутреннюю трубу нагревают изнутри до 300°С электронагревателем после предварительного заглушения сваркой межтрубного пространства со стороны одного из концов, постоянно контролируя температуру наружной трубы, при этом, если ее температура превышает 24°С, то эту теплоизолированную трубу бракуют, после вакуумирования межтрубного пространства в высаженные наружу концы устанавливают металлические втулки с силикатно-эмалевым покрытием с внутренним диаметром, не превышающим внутренний диаметр внутренней трубы, и с длиной из расчета для размещения их в высаженные концы и других термоизолированных трубах при муфтовом их соединении, причем нагрев внутренней трубы осуществляют с помощью ТЭНа, разместив последний внутри трубы по всей ее длине, а нанесение силикатно-эмалевого покрытия осуществляют не менее чем в два слоя и в два приема, при этом нанесение второго слоя осуществляют после остывания трубы до комнатной температуры, силикатно-эмалевое покрытие наносят на внутренние и наружные поверхности металлических втулок.

Недостатком известного способа изготовления термоизолированной трубы, является низкая производительность, высокая трудоемкость и большие энергозатраты термоизолированной трубы.

Данный недостаток, обусловлен нагревом внутренней трубы, который осуществляют с помощью ТЭНа, который размещают внутри трубы по всей ее длине, и нанесением силикатно-эмалевого покрытия не менее чем в два слоя и в два приема, а также тем, что нанесение второго слоя осуществляют после остывания трубы до комнатной температуры, кроме того в данном способе термоизоляции применяют теплоизоляционные материалы с коэффициентом теплопроводности более 0,035 Вт/мК, которые снижают теплоизоляционные свойства.

Известен принятый за прототип способ изготовления теплоизолированной трубы (см., Патент RU №2602942, F16L 59/00, Опубл. 20.11.2016), включающий установку ее в защитную оболочку, герметизацию защитной оболочки и нанесение на трубу полимерных теплоизоляционных материалов, при этом предварительно на внешнюю поверхность трубы наносят антикоррозионное покрытие, после чего монтируют на внешней поверхности трубы или на внутренней поверхности защитной оболочки полимерные теплоизоляционные материалы, выполненные в виде сегментов на основе прямоугольной формы или скорлуп и над или под которые устанавливают центрирующие опоры, затем собирают защитную оболочку и трубу для получения конструкции «труба в трубе», после чего проводят заливку свободного межтрубного пространства пенополиуретаном с применением заливочных машин высокого давления, при этом центрирующие опоры выполнены из материала с коэффициентом теплопроводности, подобным коэффициенту теплопроводности пенополиуретана, при этом используют пенополиуретан и полимерные теплоизоляционные материалы с коэффициентом теплопроводности в диапазоне 0,03-0,035 Вт/мК и прочностью на сжатие при 10% деформации не менее 0,3 МПа, центрирующие опоры изготовлены из полиэтилена низкого давления, или литьевых марок полипропилена, или жесткого пенополиуретана, или пенополистирола, полимерные теплоизоляционные материалы изготовлены из пенополистирола, защитную оболочку выполняют из оцинкованной стали, или холоднокатаной стали с наружным антикоррозионным покрытием, или из экструдированного полиэтилена или защитную оболочку выполняют спирально-навивной с замковым фальцевым соединением из тонколистовой оцинкованной стали, защитная оболочка может быть выполнена также спирально навивной с внутренним замковым фальцевым соединением из тонколистовой холоднокатаной стали с наружным трехслойным полиэтиленовым покрытием.

Недостатком известного способа являются сложность конструкции теплоизолированной трубы и непроизводительный, трудоемкий способ изготовления (монтажа) теплоизолированной трубы.

Данный недостаток обусловлен низкими адгезионными свойствами между поверхностью антикоррозионного покрытия, стальной трубы и поверхностью полимерных теплоизоляционных материалов, выполненных в виде многочисленных сегментов на основе прямоугольной формы или скорлуп и над или под которые устанавливают центрирующие опоры, что значительно усложняет монтаж.

Технической проблемой заявленной группы изобретений «Теплоизолированная труба и способ ее изготовления» является повышение эксплуатационных и технических качеств теплоизолированной трубы, а также повышение производительности и снижения трудоемкости способа ее изготовления.

Техническим результатом настоящего изобретения «Теплоизолированная труба и способ ее изготовления» является создание упрощенной конструкции теплоизолированной трубы и производительного, нетрудоемкого способа изготовления теплоизолированной трубы, повышение адгезионных свойств антикоррозионного покрытия теплоизолированной трубы и увеличение срока ее эксплуатации, снижение трудоемкости изготовления.

Поставленный технический результат достигается тем, что в известной теплоизолированной трубе, состоящей из защитной оболочки и выполненной с антикоррозионным покрытием стальной трубы, образующей с защитной оболочкой межтрубное пространство, согласно изобретению, на антикоррозионном покрытии стальной трубы с помощью пенополиуретанового клея закреплен экструдированный пенополистирол, являющийся полимерным теплоизоляционным материалом, выполненным в виде двух или трех сегментов-скорлуп определенного объема, остальной свободный объем межтрубного пространства, между стальной трубой и защитной оболочкой, занимает отвержденный пенополиуретан, причем экструдированный пенополистирол, выполненный в виде двух или трех сегментов-скорлуп, закрепляется на стальной трубе пенополиуретановым клеем, с прочностью на сдвиг в осевом направлении 0,12-0,125 МПа, а с обоих торцов стальной трубы и защитной оболочки установлены изолирующие фланцы, выполненные из жесткого пенополиуретана, причем толщина экструдированного пенополистирола составляет 65-75% общей номинальной толщины теплоизоляции с плотностью 33-35 кг/м3, прочностью на сжатие при 10% деформации 0,26-0,3 МПа, а отвержденный пенополиуретан имеет плотность 60-66 кг/м3, причем защитная оболочка представляет собой оболочку из оцинкованной стали или холоднокатанной стали с наружным антикоррозионным покрытием или полиэтиленовую оболочку или защитная оболочка представляет собой оболочку из стали с наружным антикоррозионным покрытием, при этом на наружной поверхности стальной трубы, в ее верхней части, установлены две или три монтажные вставки, выполненные из жесткого пенополиуретана, имеющие коэффициент теплопроводности, подобный коэффициенту теплопроводности пенополиуретана, при этом в известном способе изготовления теплоизолированной трубы, включающий установку ее в защитную оболочку и нанесение на трубу полимерного теплоизоляционного материала, согласно изобретению, предварительно на наружную поверхность трубы наносят антикоррозионное покрытие, которое затем покрывают пенополиуретановым клеем, после чего на наружной поверхности трубы проводят монтаж полимерного теплоизоляционного материала, выполненного из экструдированного пенополистирола в виде двух или трех сегментов-скорлуп, вслед за этим собирают защитную оболочку и трубу для получения конструкции «труба в трубе», после чего с обоих торцов стальной трубы и защитной оболочки проводят монтаж изолирующих фланцев для герметизации межтрубного пространства, а на наружной поверхности стальной трубы, в ее верхней части, устанавливают не более трех монтажных вставок, далее в межтрубное пространство с применением заливочных машин высокого давления заливают жидкий пенополиуретан, причем монтажные вставки, выполняют из материала с коэффициентом теплопроводности, подобным коэффициенту теплопроводности пенополиуретана.

Между отличительными признаками и достигаемым техническим результатом существует следующая причинно-следственная связь.

В отличие от аналогов и прототипа, использование в предлагаемом изобретении «Теплоизолированная труба и способ ее изготовления» первоначального нанесения на наружную поверхность стальной трубы антикоррозионного покрытия с последующим нанесением на него пенополиуретанового клея с прочностью на сдвиг в осевом направлении 0,12-0,125 МПа. и последующим монтажом на поверхности трубы, покрытой пенополиуретановым клеем, экструдированного пенополистирола в виде двух или трех сегментов-скорлуп, обеспечивает повышение адгезионных свойств поверхности антикоррозионного покрытия стальной трубы и поверхности экструдированного пенополистирола и, тем самым, снижают трудоемкость монтажа и увеличивают срок эксплуатации теплоизолированной трубы, таким образом, повышаются ее эксплуатационные качества. Замена центрирующих опор, расположенных на наружной поверхности стальной трубы по ее периметру в объекте-прототипе, на минимальное количество (от двух до трех) монтажных вставок, установленных в верхней части стальной трубы на ее наружной поверхности и на внутренней поверхности защитной оболочки, обеспечивают предварительную ориентацию защитной оболочки, относительно стальной трубы, центрирование оси X-X стальной трубы и оси Х1-Х1 защитной оболочки относительно друг друга для обеспечения равномерной толщины теплоизоляционного покрытия по всему периметру стальной трубы, а также установку изолирующих фланцев при герметизации межтрубного пространства. Установка на наружной поверхности стальной трубы с антикоррозионным покрытием с последующим нанесением на него пенополиуретанового клея с прочностью на сдвиг в осевом направлении 0,12-0,125 МПа только двух или трех сегментов-скорлуп из экструдированного пенополистирола позволяет значительно сократить время изготовления теплоизолированной трубы, снизить трудоемкость ее изготовления и снизить трудоемкость монтажа составляющих ее элементов, поскольку повышаются адгезионные свойства антикоррозионного покрытия теплоизолированной трубы и поверхности сегментов-скорлуп из экструдированного пенополистрола, установленных на наружную поверхность трубы. Сборка конструкции «труба в трубе», при которой с обоих торцов трубы и с обоих торцов защитной оболочки производят монтаж изолирующих фланцев, которым, за счет предварительно установленных в верхней части трубы монтажных вставок, обеспечивают точную установку при герметизации межтрубного пространства защитной оболочки и стальной трубы, позволяет надежно герметизировать межтрубное пространство. Точное центрирование защитной оболочки и стальной трубы с последующей подачей в межтрубное пространство, при помощи заливочных машин высокого давления, жидкого пенополиуретана, обеспечивает заполнение свободного межтрубного пространства и, тем самым, образует прочные адгезионные связи между соприкасающимися поверхностями: антикоррозионного покрытия стальной трубы, сегментами-скорлупами из экструдированного пенополистирола, пенополиуретана и внутренней поверхностью защитной оболочки. Таким образом, обеспечивается номинальная толщина утеплителя в межтрубном пространстве, что дает повышение эксплуатационных и технических качеств теплоизолированной трубы, поскольку посадка на антикоррозионное покрытие стальной трубы, покрытого пенополиуретановым клеем, двух (или трех) сегментов-скорлуп, имеет не только высокую прочность на сдвиг и, тем самым, создает надежный, прочный, единый, монолитный теплоизоляционный слой и увеличивает срок эксплуатации теплоизолированной трубы, а также обеспечивает значительное снижение трудоемкости способа ее изготовления, в сравнении с объектом прототипом. Защитной оболочкой и соединением ее элементов замковыми наружными и внутренними соединениями, которые производят методом вальцовки (или сварки), обеспечивают герметичность при заполнении под давлением жидким пенополиуретаном межтрубного пространства. Таким образом, исключают мостики холода, создают, в совокупности признаков, повышение теплоизоляционных свойств и получают конструкцию теплоизолированной трубы с повышенными адгезионными связями между поверхностью антикоррозионного покрытия стальной трубы и поверхностями двух или трех сегментов-скорлуп экструдированного пенополистирола, поверхностью пенополиуретана и поверхностями двух сегментов-скорлуп экструдированного пенополистирола, внутренней поверхностью защитной оболочки и поверхностью пенополиуретана, с помощью такой конструкции снижают водопоглощение теплоизоляционного слоя из экструдированного пенополистирола в области трубы до 0,3% и, тем самым, увеличивают не только теплоизоляционные свойства, но и технические качества и срок эксплуатации теплоизолированной трубы.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленной группы изобретений «Теплоизолированная труба и способ ее изготовления» позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного технического решения. По имеющимся у заявителя сведениям, совокупность существенных признаков заявляемой группы изобретений «Теплоизолированная труба и способ ее изготовления» обеспечивающая достижение технического результата, неизвестна из уровня техники, что позволяет сделать вывод о соответствии заявляемой группы изобретений «Теплоизолированная труба и способ ее изготовления» критерию "новизна". Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных, по отношению к усматриваемому заявителем техническому результату, отличительных признаков в заявляемой группе изобретений «Теплоизолированная труба и способ ее изготовления», изложенных в формуле изобретения. Следовательно, заявляемая группа изобретений «Теплоизолированная труба и способ ее изготовления» соответствует критерию "новизна".

Для проверки соответствия заявляемой группы изобретений «Теплоизолированная труба и способ ее изготовления» критерию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить совокупность признаков, совпадающих с отличительными от прототипа признаками заявляемой группы изобретений «Теплоизолированная труба и способ ее изготовления». Результаты поиска показали, что заявляемая группа изобретений «Теплоизолированная труба и способ ее изготовления» не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемое существенными признаками заявленной группы изобретений «Теплоизолированная труба и способ ее изготовления» преобразований для достижения технического результата. Следовательно, заявленная группа изобретений «Теплоизолированная труба и способ ее изготовления» соответствует критерию "изобретательский уровень".

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании в заявленной группе изобретений совокупности признаков в том виде, как заявляемая группа изобретений «Теплоизолированная труба и способ ее изготовления» охарактеризована в формуле изобретения, т.е. подтверждена возможность осуществления с помощью описанных в заявке примеров конкретного выполнения. Технологические приемы и конструктивные элементы, воплощающие заявленную группу изобретений «Теплоизолированная труба и способ ее изготовления» при ее осуществлении, способны обеспечить достижение усматриваемого заявителем технического результата, а именно: создание упрощенной конструкции теплоизолированной трубы и производительного, нетрудоемкого способа изготовления теплоизолированной трубы, повышение адгезионных свойств антикоррозионного покрытия теплоизолированной трубы и увеличение срока ее эксплуатации, снижение трудоемкости изготовления, следовательно, заявленная группа изобретений «Теплоизолированная труба и способ ее изготовления» соответствует критерию "промышленная применимость".

Совокупность существенных признаков, характеризующих сущность заявленной группы изобретений «Теплоизолированная труба и способ ее изготовления», может быть многократно использована в технологически нетрудоемком способе изготовления теплоизолированной трубы с получением технического результата, заключающегося в создании упрощенной конструкции теплоизолированной трубы и производительного, нетрудоемкого способа изготовления теплоизолированной трубы. Таким образом, обеспечивают повышение адгезионных свойств антикоррозионного покрытия теплоизолированной трубы и увеличение срока ее эксплуатации, снижение трудоемкости изготовления, повышение адгезионных свойств между ее составляющими: поверхностью антикоррозионного покрытия стальной трубы и поверхностями двух или трех сегментов-скорлуп из экструдированного пенополистирола, поверхностью пенополиуретана и поверхностями двух или трех сегментов-скорлуп экструдированного пенополистирола, внутренней поверхностью защитной оболочки и поверхностью пенополиуретана, поверхностью антикоррозионного покрытия стальной трубы и поверхностью пенополиуретана, с помощью такой конструкции снижают водопоглощение теплоизоляционного слоя из экструдированного пенополистирола в области трубы до 0,3% и, тем самым, увеличивают не только теплоизоляционные свойства, но и технические качества и срок эксплуатации теплоизолированной трубы и создание производительного и нетрудоемкого способа изготовления теплоизолированной трубы, который увеличивает срок ее эксплуатации.

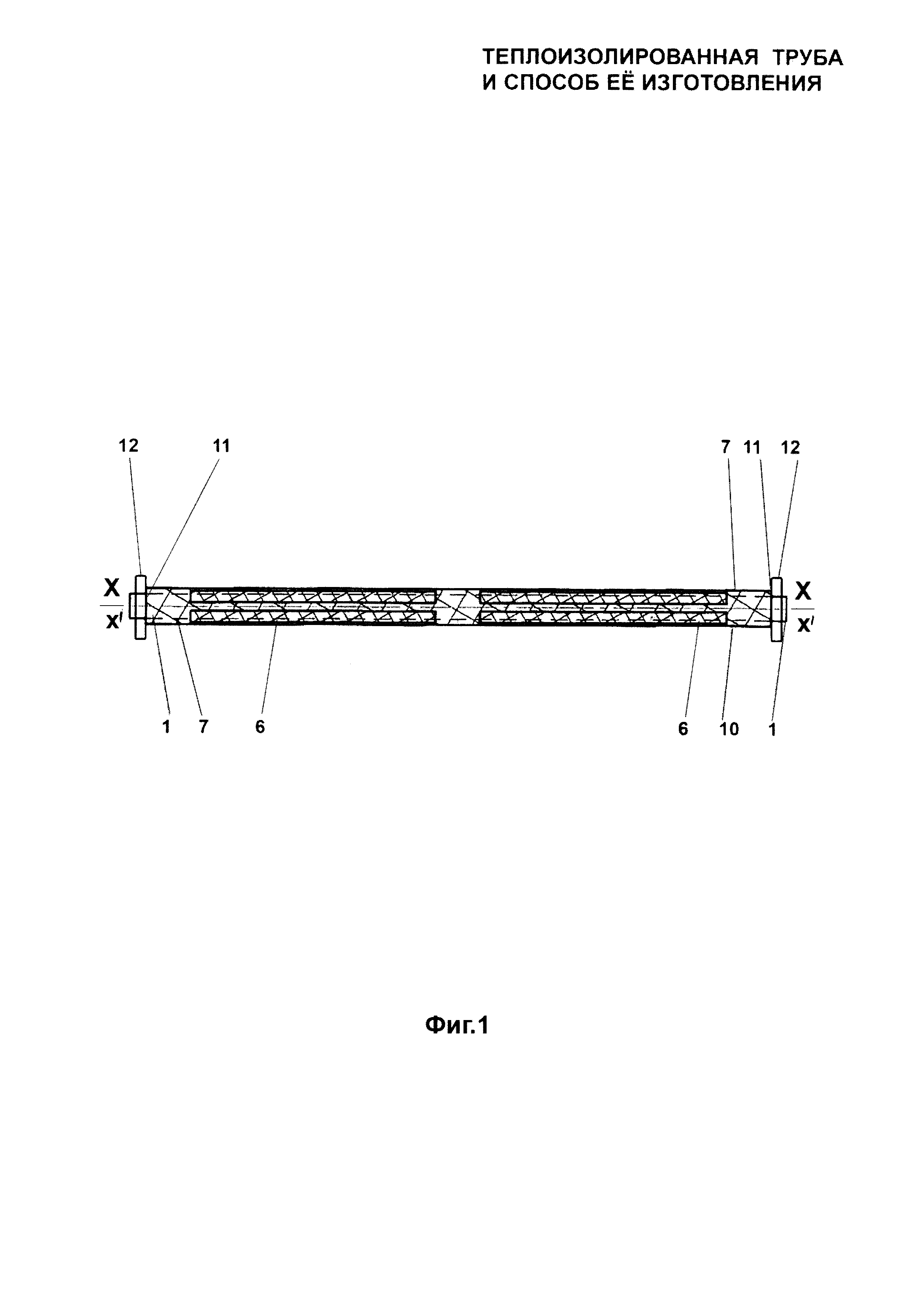

Сущность заявляемой группы изобретений «Теплоизолированная труба и способ ее изготовления» поясняется примерами конкретного выполнения, и чертежами, где: на фиг. 1 изображена теплоизолированная труба в разрезе;

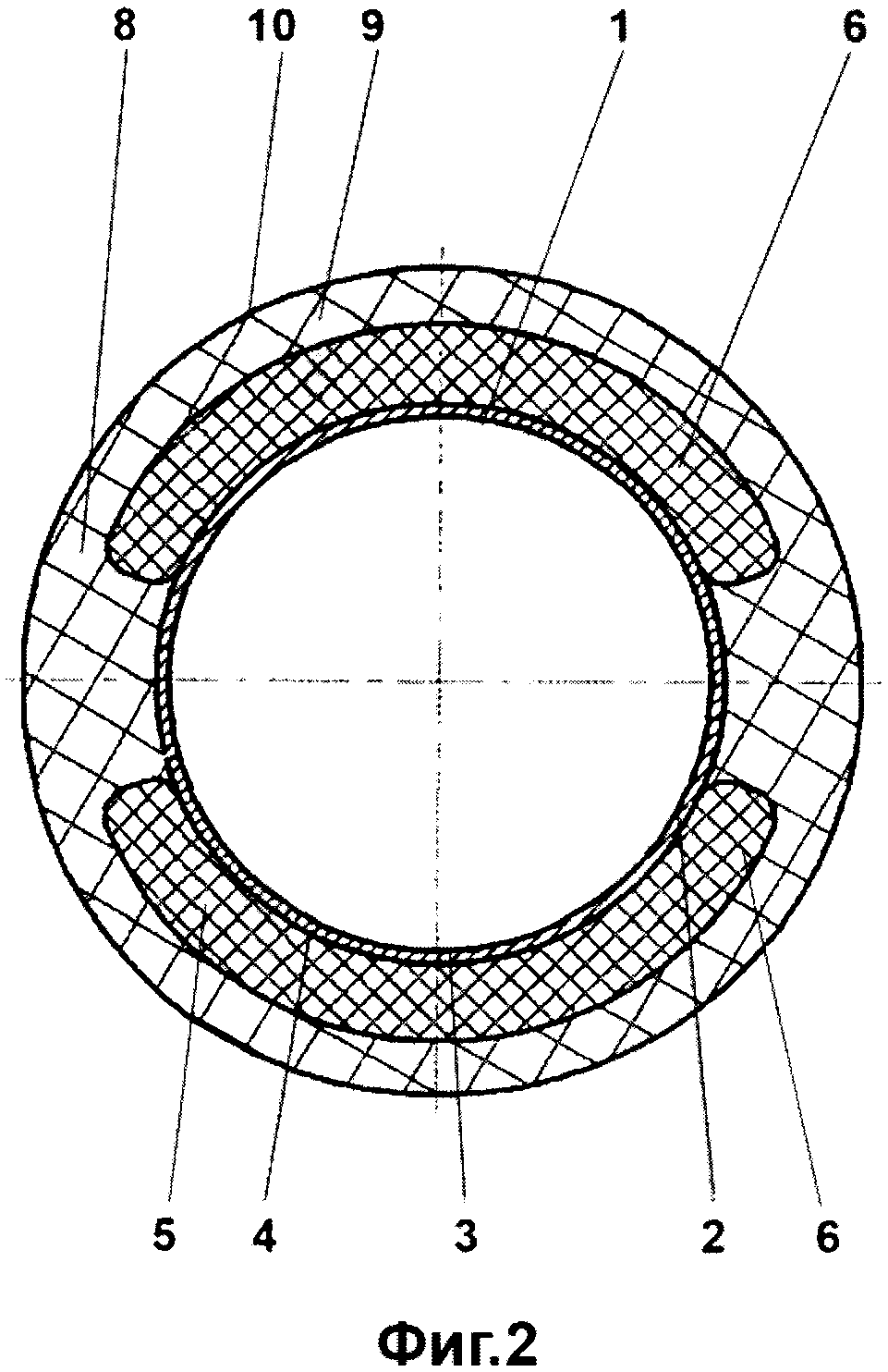

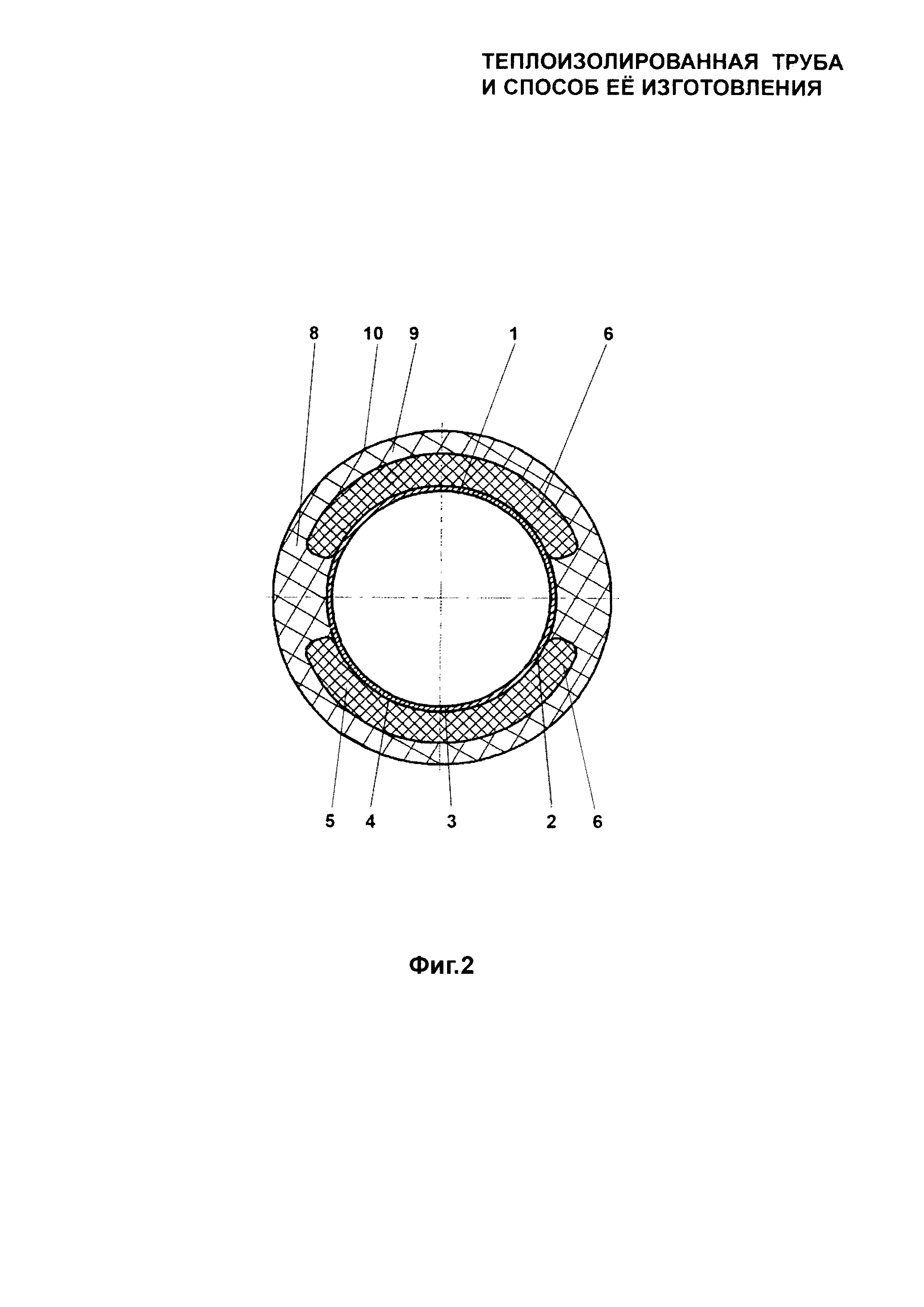

- на фиг. 2 изображена теплоизолированная труба в разрезе с видом установленных полимерных теплоизоляционных материалов, (двух сегментов-скорлуп) на наружной поверхности стальной трубы;

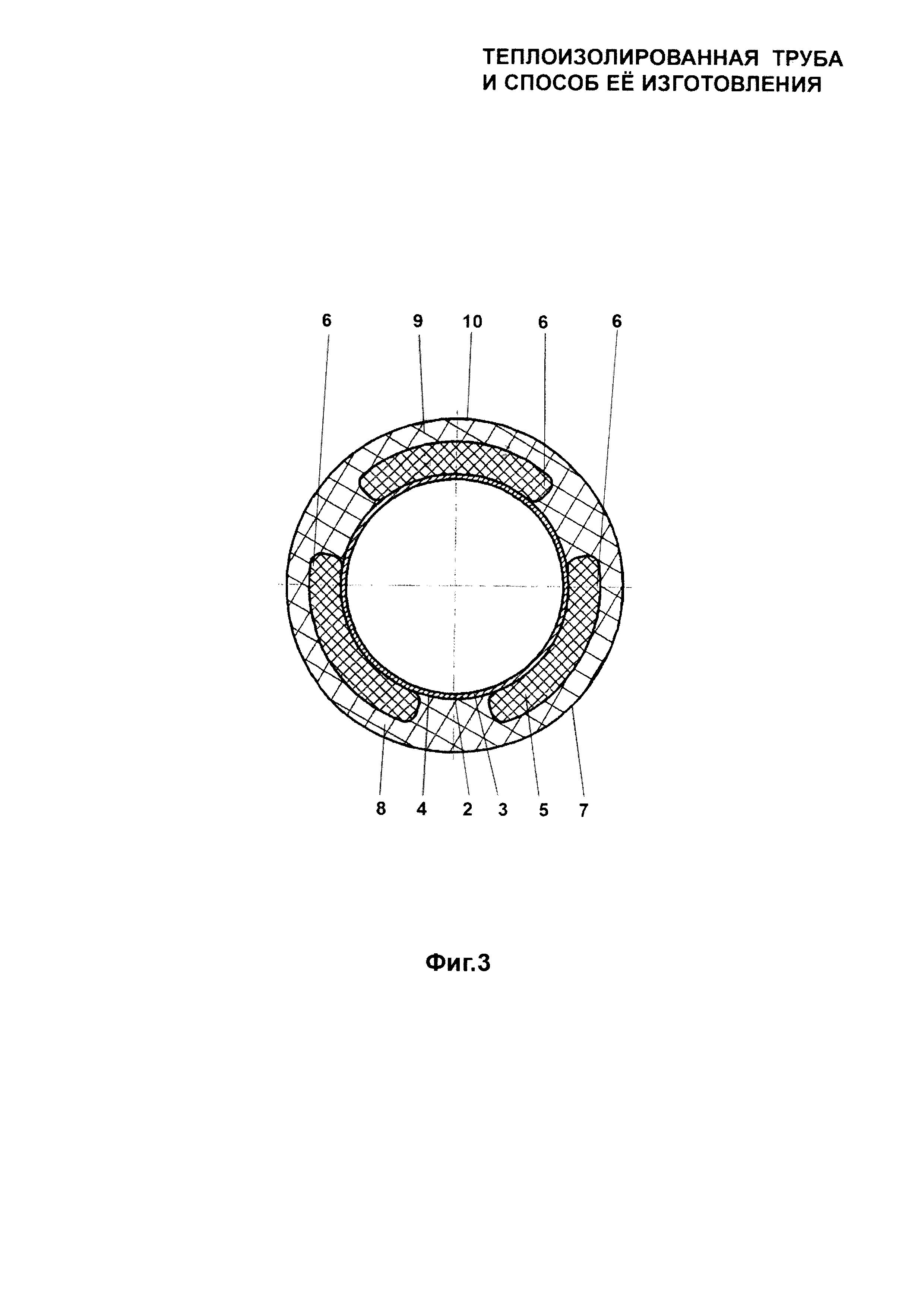

- на фиг. 3 изображена теплоизолированная труба в разрезе с видом установленных полимерных теплоизоляционных материалов, (трех сегментов-скорлуп) на наружной поверхности стальной трубы;

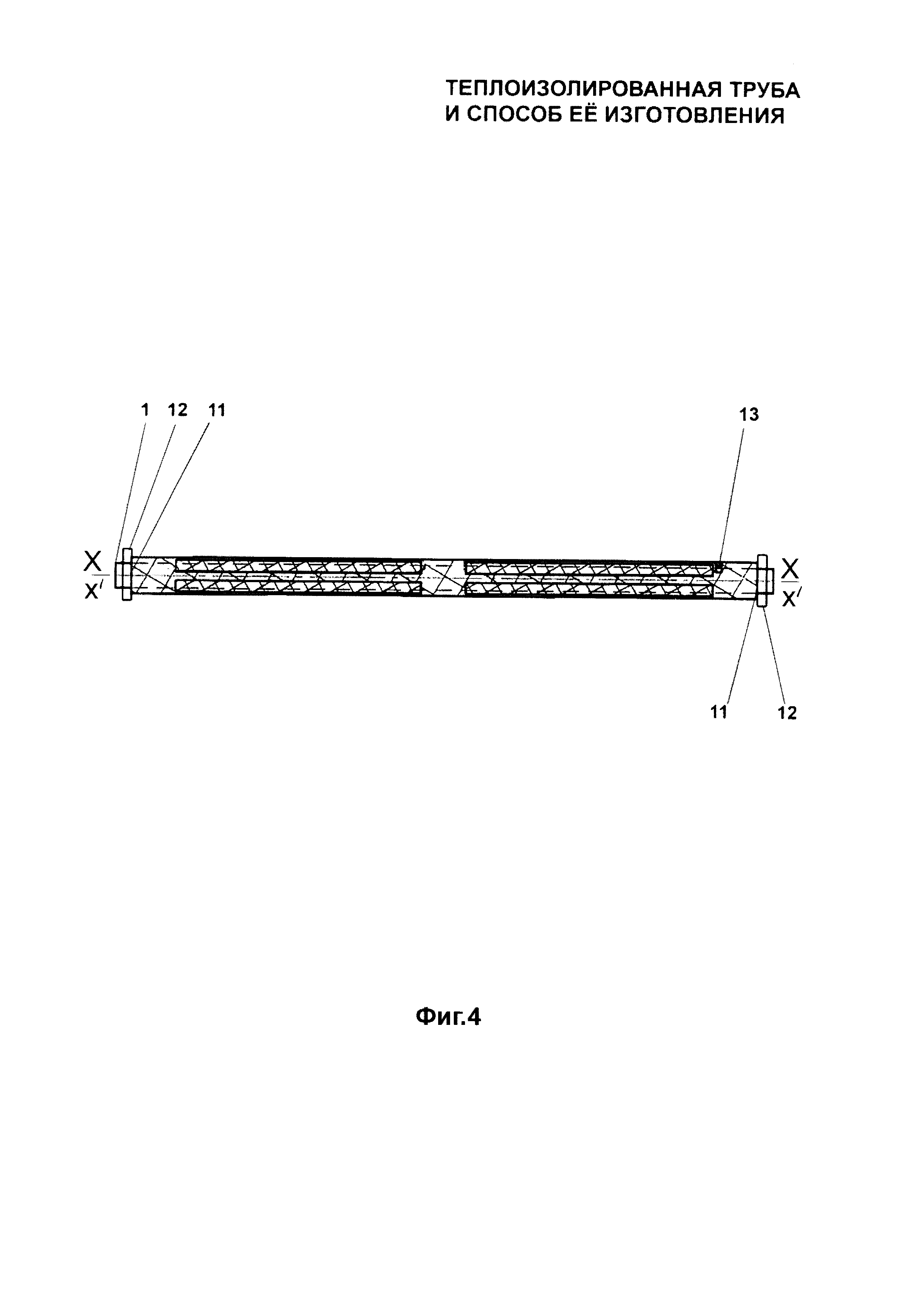

- на фиг. 4 изображена теплоизолированная труба в разрезе с видом на монтажные вставки;

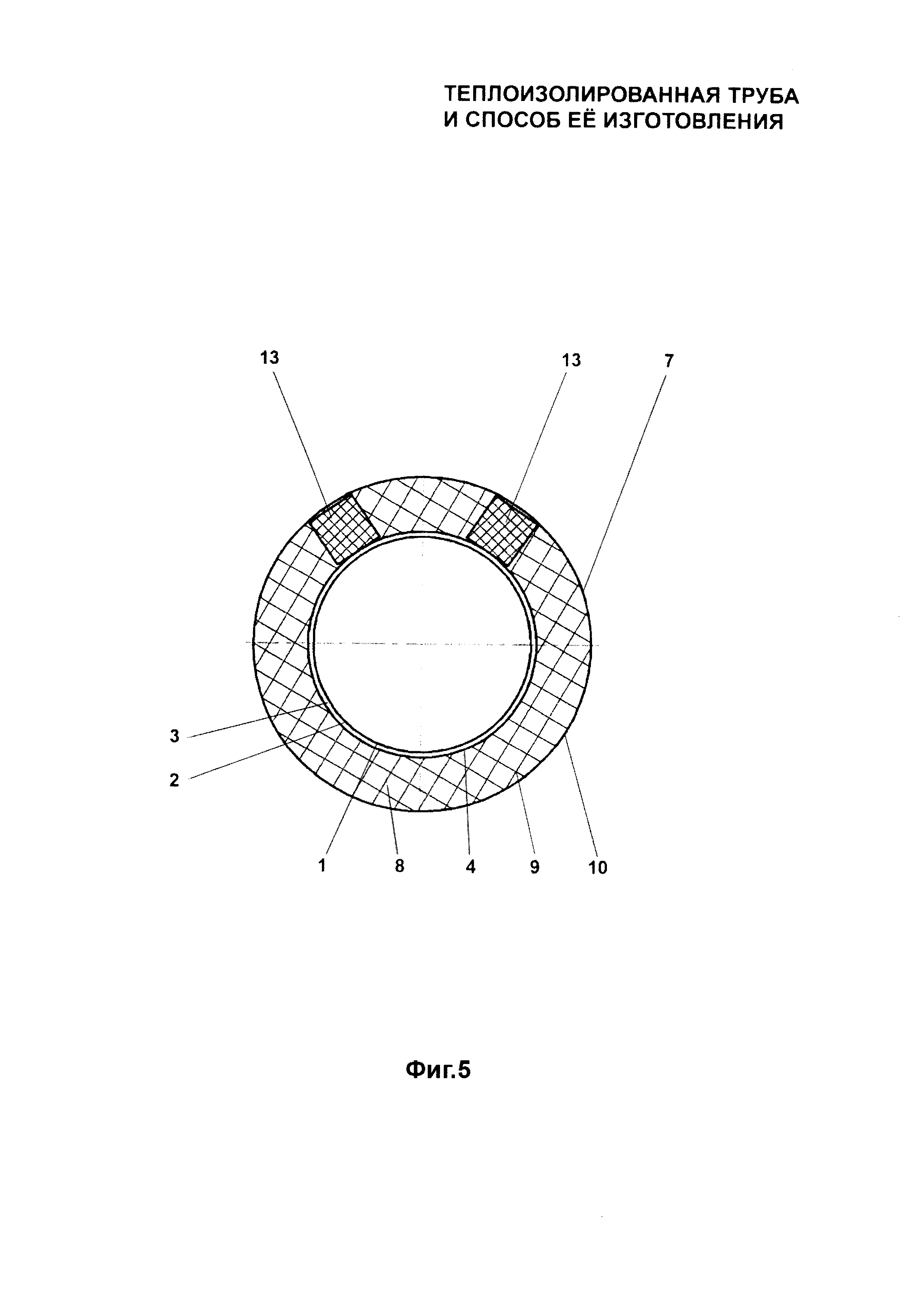

- на фиг. 5 изображена теплоизолированная труба в разрезе с видом установленных монтажных вставок на наружной поверхности трубы и на внутренней поверхности защитной оболочки;

1. ПРИМЕР 1. (Теплоизолированная труба) Конструкция теплоизолированной трубы состоит из стальной трубы 1, наружная поверхность 2 которой выполнена с антикоррозионным покрытием 3, в соответствии с ГОСТ Р 51164, на котором закреплен с помощью пенополиуретанового клея 4 экструдированный пенополистирол 5, являющийся полимерным теплоизоляционным материалом, выполненный в виде двух сегментов-скорлуп 6 (фиг. 2) определенного объема. Толщина экструдированного пенополистирола 5 составляет 65% общей номинальной толщины теплоизоляции с плотностью 35 кг/м3, прочностью на сжатие при 10% деформации 0,3 МПа. Экструдированный пенополистирол 5, выполненный в виде двух сегментов-скорлуп 6, закрепляется в образованном стальной трубой 1 и защитной оболочкой 7 межтрубном пространстве 8 на антикоррозионном покрытии 3 стальной трубы 1, предварительно покрытом пенополиуретановым клеем 4 с прочностью на сдвиг в осевом направлении 0,12 МПа. Весь остальной свободный объем межтрубного пространства 8, между стальной трубой 1 и защитной оболочкой 7, занимает отвержденный пенополиуретан 9, который имеет плотность 60 кг/м3. Защитная оболочка 7 представляет собой оболочку из стали с наружным антикоррозионным покрытием 10 (или оцинкованной стали) в соответствии с требованиями ГОСТ Р 51164 (или полиэтиленовой оболочки по ГОСТ 30732). С обоих торцов 11 стальной трубы 1 и защитной оболочки 7 производится монтаж выполненных из жесткого пенополиуретана изолирующих фланцев 12 для герметизации межтрубного пространства 8. В верхней части стальной трубы 1, установлены две выполненные из жесткого пенополиуретана монтажные вставки 13, (фиг. 4, 5) предназначенные для предварительной ориентации защитной оболочки 7, относительно стальной трубы 1, обеспечения номинальной толщины пенополиуретана 9 и установки изолирующих фланцев 12 для герметизации межтрубного пространства 8. Соединением элементов защитной оболочки 7 замковыми наружными и внутренними соединениями, которые производят методом вальцовки (или сварки), обеспечивается герметичность, при заполнении пенополиуретаном, межтрубного пространства. Таким образом, исключаются мостики холода, создается повышение теплоизоляционных свойств конструкции теплоизолированной трубы, обладающей повышенными адгезионными свойствами в виде схемы: антикоррозионное покрытие стальной трубы - экструдированный пенополистирол; пенополиуретан - экструдированный пенополистирол; пенополиуретан - антикоррозионное покрытие стальной трубы; пенополиуретан - внутренняя поверхность защитной оболочки. С помощью такой конструкции обеспечивается снижение водопоглащения теплоизоляционного слоя из экструдированного пенополистирола в области трубы до 0,3% и, тем самым, увеличиваются не только теплоизоляционные свойства, но и срок эксплуатации теплоизолированной трубы, т.е. повышаются ее эксплуатационные качества, а также, снижается трудоемкость способа ее изготовления.

2. ПРИМЕР 2. (Теплоизолированная труба) Конструкция теплоизолированной трубы состоит из стальной трубы 1, наружная поверхность 2 которой выполнена с антикоррозионным покрытием 3, в соответствии с ГОСТ Р 51164, на котором закреплен с помощью пенополиуретанового клея 4 экструдированный пенополистирол 5, являющийся полимерным теплоизоляционным материалом, выполненный в виде трех сегментов-скорлуп 6 (фиг. 3) определенного объема. Толщина экструдированного пенополистирола 5 составляет 65% общей номинальной толщины теплоизоляции с плотностью 35 кг/м3, прочностью на сжатие при 10% деформации 0,3 МПа. Экструдированный пенополистирол 5, выполненный в виде трех сегментов-скорлуп 6 (фиг. 3) закрепляется в образованном стальной трубой 1 и защитной оболочкой 7 межтрубном пространстве 8 на антикоррозионном покрытии 3 стальной трубы 1, покрытой пенополиуретановым клеем 4 с прочностью на сдвиг в осевом направлении 0,12 МПа. Весь остальной свободный объем межтрубного пространства 8, между стальной трубой 1 и защитной оболочкой 7, занимает отвержденный пенополиуретан 9, который имеет плотность 66 кг/м3. Защитная оболочка 7 представляет собой оболочку из холоднокатаной стали с наружным антикоррозионным покрытием 10, в соответствии с требованиями ГОСТ Р 51164 (или полиэтиленовую оболочку по ГОСТ 30732). С обоих торцов 11 стальной трубы 1 и защитной оболочки 7 производится монтаж изолирующих фланцев 12 для герметизации межтрубного пространства 8. В верхней части стальной трубы 1 установлены две, изготовленные из жесткого пенополиуретана, монтажные вставки 13 (фиг. 4, 5), предназначенные для ориентации защитной оболочки 7, относительно стальной трубы 1, обеспечения номинальной толщины пенополиуретана 9 и установки изолирующих фланцев 12 для герметизации межтрубного пространства 8. Защитной оболочкой 7 и соединением ее элементов замковыми наружными и внутренними соединениями (не показаны), которые производят методом вальцовки (или сварки), обеспечивается герметичность при заполнении пенополиуретаном межтрубного пространства. Таким образом, исключаются мостики холода, создается повышение теплоизоляционных свойств в конструкции теплоизолированной трубы с повышенными адгезионными свойствами в виде схемы: антикоррозионное покрытие стальной трубы - экструдированный пенополистирол; пенополиуретан - экструдированный пенополистирол; пенополиуретан - внутренняя поверхность защитной оболочки; пенополиуретан - антикоррозионное покрытие стальной трубы, с помощью такой конструкции обеспечивается снижение водопоглащения теплоизоляционного слоя из экструдированного пенополистирола в области трубы до 0,3% и, тем самым, увеличиваются не только теплоизоляционные свойства, но и срок эксплуатации теплоизолированной трубы, т.е. повышаются ее эксплуатационные качества, а также снижается трудоемкость способа ее изготовления.

Изготовление теплоизолированной трубы осуществляли следующим образом.

3. ПРИМЕР 1 (Способ изготовления). Первоначально на наружную поверхность 2 стальной трубы 1 наносили антикоррозионное покрытие 3. Далее наносили на поверхность антикоррозионного покрытия 3 стальной трубы 1 пенополиуретановый клей 4, затем проводили монтаж являющегося полимерным теплоизоляционным материалом экструдированного пенополистирола 5, выполненного в виде двух сегментов-скорлуп 6, с образованием адгезионных связей между поверхностью антикоррозионного покрытия 3 стальной трубы 1 и поверхностями двух сегментов-скорлуп 6 экструдированного пенополистирола 5, которые (фиг. 2) закрепляли в межтрубном пространстве 8, образованном защитной оболочкой 7 и стальной трубой 1 на антикоррозионном покрытии 3 стальной трубы 1, покрытой пенополиуретановым клеем 4 с прочностью на сдвиг в осевом направлении 0,12 МПа. Толщина экструдированного пенополистирола составляла 65% общей номинальной толщины теплоизоляции с плотностью 35 кг/м3 и прочностью на сжатие при 10% деформации 0,3 МПа. После этого, в верхней части стальной трубы 1 устанавливали выполненные из жесткого пенополиуретана монтажные вставки 13, предназначенные для предварительной ориентации защитной оболочки 7, относительно стальной трубы 1, обеспечения номинальной толщины пенополиуретана 9 и установки изолирующих фланцев 12 для герметизации межтрубного пространства 8. Вслед за этим, с обоих торцов 11 стальной трубы 1 и защитной оболочки 7 производили монтаж выполненных из жесткого пенополиуретана изолирующих фланцев 12 для герметизации межтрубного пространства 8 и центрирование оси Х- X стальной трубы 1 и оси Х1-Х1 защитной оболочки 7 относительно друг друга для обеспечения равномерной толщины теплоизоляционного покрытия по всему периметру стальной трубы 1. Далее, в межтрубное пространство 8, при помощи заливочных машин высокого давления производили подачу жидкого пенополиуретана 9, которым заполняли свободное межтрубное пространство 8, тем самым образовывали прочные адгезионные связи: между поверхностью антикоррозионного покрытия 3 стальной трубы 1, покрытой сверху пенополиуретановым клеем 4 и поверхностью двух сегментов-скорлуп 6; между поверхностью пенополиуретана 9 и поверхностью двух сегментов-скорлуп 6, выполненных из экструдированного пенополистирола 5; между поверхностью пенополиуретана 9 и внутренней поверхностью защитной оболочки 7; между поверхностью пенополиуретана 9 и поверхностью антикоррозионного покрытия 3 стальной трубы 1, покрытой сверху пенополиуретановым клеем 4, таким образом, создавали единый монолитный слой. Выполнением из стали защитной оболочки 7 с наружным антикоррозионным покрытием 10, в соответствии с требованиями ГОСТ Р 51164, и соединением замковыми наружными и внутренними соединениями составляющих элементов защитной оболочки 7 методом вальцовки (или сварки) обеспечивали герметичность при заполнении межтрубного пространства 8 пенополиуретаном 9, при этом замковые наружные и внутренние соединения защитной оболочки 7 производили методом вальцовки (или сварки). Таким образом, исключали мостики холода, создавали повышение теплоизоляционных свойств и получали конструкцию теплоизоляции стальной трубы 1 с повышенными адгезионными свойствами между поверхностью антикоррозионного покрытия 3 стальной трубы 1, покрытой сверху пенополиуретановым клеем 4 и поверхностью двух сегментов-скорлуп 6, выполненных из экструдированного пенополистирола 5; между поверхностью пенополиуретана 9 и поверхностью двух сегментов-скорлуп 6, выполненных из экструдированного пенополистирола 5; между поверхностью пенополиуретана 9 и внутренней поверхностью защитной оболочки 7, а также между поверхностью пенополиуретана 9 и поверхностью антикоррозионного покрытия 3 стальной трубы 1, покрытой сверху пенополиуретановым клеем 4. Таким образом, создавали единый монолитный слой, с помощью которого снижали водопоглощение теплоизоляционного слоя из экструдированного пенополистирола в области трубы до 0,3%, тем самым увеличивали срок эксплуатации теплоизолированной трубы, снижали трудоемкость ее изготовления.

4. ПРИМЕР 2. (способ изготовления) Первоначально на наружную поверхность 2 стальной трубы 1 наносили антикоррозионное покрытие 3. Далее наносили на поверхность антикоррозионного покрытия 3 стальной трубы 1 пенополиуретановый клей 4, затем на полученной клеящейся поверхности проводили монтаж полимерного теплоизолирующего материала, выполненного из экструдированного пенополистирола 5 в виде трех сегментов-скорлуп 6, с образованием адгезионных связей между поверхностью антикоррозионного покрытия 3 стальной трубы 1 и поверхностями трех сегментов-скорлуп 6 экструдированного пенополистирола 5, которые (фиг. 3) закрепляли в межтрубном пространстве 8, образованном защитной оболочкой 7 и стальной трубой 1 на антикоррозионном покрытии 3 стальной трубы 1, покрытой пенополиуретановым клеем 4 с прочностью на сдвиг в осевом направлении 0,12 МПа. Толщина экструдированного пенополистирола 5 составляла 75% общей номинальной толщины теплоизоляции с плотностью 35 кг/м3 и прочностью на сжатие при 10% деформации 0,29 МПа. После этого на наружной поверхности стальной трубы 1 в ее верхней части, устанавливали две монтажные вставки 13, выполненные из жесткого пенополиуретана, предназначенные для предварительной ориентации защитной оболочки 7, относительно стальной трубы 1, обеспечения равномерной толщины теплоизолирующего покрытия - пенополиуретана 9 по всему периметру стальной трубы 1 и дальнейшей (после сборки конструкции «труба в трубе) установки изолирующих фланцев 12 для герметизации межтрубного пространства 8. Вслед за этим проводили сборку конструкции «труба в трубе», после чего, с обоих торцов стальной трубы 1 и защитной оболочки 7 производили монтаж выполненных из жесткого пенополиуретана изолирующих фланцев 12 с целью герметизации межтрубного пространства 8 и центрирования оси X-X стальной трубы 1 и оси Х1-Х1 защитной оболочки 7 относительно друг друга. Далее, в межтрубное пространство 8 при помощи заливочных машин высокого давления, производили подачу жидкого пенополиуретана 9, которым заполняли свободное межтрубное пространство, тем самым образовывали прочные адгезионные связи между поверхностью антикоррозионного покрытия 3 стальной трубы 1, покрытой сверху пенополиуретановым клеем 4 и поверхностью трех сегментов-скорлуп 6, выполненных из экструдированного пенополистирола 5; между поверхностью пенополиуретана 9 и поверхностью трех сегментов-скорлуп 6, выполненных из экструдированного пенополистирола 5; между поверхностью пенополиуретана 9 и внутренней поверхностью защитной оболочки 7; между поверхностью пенополиуретана 9 и поверхностью антикоррозионного покрытия 3 стальной трубы 1, покрытой сверху пенополиуретановым клеем 4. Таким образом, создавали единый монолитный слой. Выполнением из стали защитной оболочки 7 с наружным антикоррозионным покрытием 10, в соответствии с требованиями ГОСТ Р 51164, и соединением замковыми наружными и внутренними соединениями составляющих элементов защитной оболочки 7 методом вальцовки (или сварки) обеспечивали герметичность при заполнении межтрубного пространства 8 пенополиуретаном 9, при этом замковые наружные и внутренние соединения защитной оболочки 7 производили методом вальцовки (или сварки). Таким образом, исключали мостики холода, создавали повышение теплоизоляционных свойств и получали конструкцию теплоизоляции стальной трубы 1 с повышенными адгезионными свойствами между поверхностью антикоррозионного покрытия стальной трубы 1 и поверхностью трех сегментов-скорлуп 6, выполненных из экструдированного пенополистирола 5, между поверхностью пенополиуретана 9 и внутренней поверхностью защитной оболочки 7, с помощью которой снижали водопоглощение теплоизоляционного слоя из экструдированного пенополистирола в области стальной трубы 1 до 0,3% и, тем самым, увеличивали срок эксплуатации теплоизолированной трубы, снижали трудоемкость ее изготовления.

Применение предложенной группы изобретений «Теплоизолированная труба и способ ее изготовления» позволяет повысить адгезионные свойства антикоррозионного покрытия теплоизолированной трубы, снизить трудоемкость ее изготовления и увеличить срок ее эксплуатации.