Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛООБМЕННЫХ МЕТАЛЛОАЛЮМОФОСФАТОВ ПОСРЕДСТВОМ ИОННОГО ОБМЕНА В ТВЕРДОМ СОСТОЯНИИ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

Вид РИД

Изобретение

Настоящее изобретение относится к способу получения металлообменных кристаллических микропористых металлоалюмофосфатных материалов посредством воздействия на физическую смесь оксида металла или соли металла, или их комбинации, и кристаллического микропористого металлоалюмофосфатного материала, имеющего Ионообменную способность, атмосферой, содержащей аммиак.

Ионообменная способность металлоалюмофосфатов возникает в результате того, что некоторые атомы фосфора или алюминия в кристаллической микропористой каркасной структуре, имеющие формальное валентное состояние 5+ или 3+, соответственно, изоморфно замещаются на атомы с другим формальным зарядом. Это создает отрицательный заряд в металлоалюмофосфате, который уравновешивается положительным ионом, например, Н+, NH4+, Na+ или K+. Катионы меди и железа также могут образовывать подходящие катионы для уравновешивания этого отрицательного заряда, это является причиной того, что Cu и Fe обменные металлоалюмофосфаты могут быть получены вышеописанным способом.

Термин «металлоалюмофосфат» относится к алюмофосфатному материалу, в котором некоторые атомы фосфора или алюминия в кристаллической каркасной структуре, или их комбинации, изоморфно замещаются на один или более атомов, выбранных из группы, состоящей из металлов, кремния и германия. Известными примерами таких материалов являются силикоалюмофосфаты (SAPO), алюмофосфаты титана, станноалюмофосфаты.

Металлоалюмофосфатные материалы, обменивающиеся на атомы Fe или Cu, являются эффективными катализаторами для каталитического восстановления NOx, например, в выхлопах электрических станций, или в выхлопах дизельных двигателей, как при стационарных, так и при автоматических применениях. Наиболее хорошо известным примером такого материала является SAPO-34, обменивающийся на атомы Cu.

Каталитическое восстановление NOx обозначается как SCR (селективное каталитическое восстановление). Двумя наиболее известными вариантами способа SCR для восстановления NOx являются (1) углеводородное SCR (НС-SCR), в котором углеводороды применяются в качестве восстановителя, и (2) аммиак-SCR (NH3-SCR), в котором аммиак применяется в качестве восстановителя. В случае углеводородного SCR, источником углеводородов является дизельное топливо, также применяемое для дизельного двигателя, или остаточные углеводороды в выхлопном газе из-за неполного сгорания. Общая методика для применения NH3-SCR состоит во впрыске мочевины в поток выхлопного газа, которая расщепляется с получением необходимого NH3 для реакции SCR. Cu-SAPO-34 является известным катализатором для обоих видов реакции SCR.

Общий способ получения металлообменных кристаллических микропористых металлоалюмофосфатов состоит в контакте кристаллического микропористого металлоалюмофосфата с раствором желаемого иона металла, с последующей фильтрацией, промывкой, сушкой и кальцинацией. Следовательно, согласно этой общей методике, контакт кристаллического микропористого металлоалюмофосфата с подходящим раствором, содержащим ионы Cu или Fe, как например нитрат Cu, ацетат Cu, натрат Fe, сульфат Cu или Fe, где микропористый металлоалюмофосфат находится в H+, NH4+ форме или является ионообменивающимся на другой катион, будет, как правило, приводить к получению материала, который показывает каталитическую активность для SCR реакции с углеводородами или NH3. Выбор аниона соли металла в принципе является случайным, но, как правило, анионы выбираются таким образом, чтобы была достигнута достаточная растворимость, легкое удаление в ходе получения, безопасность при обработке, и отсутствие взаимодействия с цеолитом неблагоприятным образом.

Обычный способ введения ионов металлов в кристаллические микропористые металлоалюмофосфаты часто является не очень эффективным. Известно, что для получения достаточно высокой активности при селективном каталитическом восстановлении с SAPO-34 материалом, необходима активация при высоких температурах (>750°C). (Р.N.R.  A. Katerinopoulou, R.R. Tiruvalam, A. Kustov, P.G. Moses, P. Concepcion, A. Corma, ACS Catal. 2013, 3, 2158-2161). Было показано, что такая методика с нагреванием вызывает перераспределение Cu по кристаллам SAPO-34, предполагая, что первоначальный водный обмен будет не простым.

A. Katerinopoulou, R.R. Tiruvalam, A. Kustov, P.G. Moses, P. Concepcion, A. Corma, ACS Catal. 2013, 3, 2158-2161). Было показано, что такая методика с нагреванием вызывает перераспределение Cu по кристаллам SAPO-34, предполагая, что первоначальный водный обмен будет не простым.

Альтернативная методика введения ионов в кристаллические микропористые металлоалюмофосфатные материалы заключается в ионном обмене в твердом состоянии, она включает получение физической смеси кристаллического микропористого металлоалюмофосфатного материала и источника катионов, подлежащих введению в микропористые кристаллы, с последующей некоторой подходящей обработкой, которая направляет катионы в микропористые материалы. (G.L. Price, in:, J.R. Regalbuto (Ed.), Catalyst Preparation: Science and Engineering, CRC Press, Boca Raton, London, New York, 2007, pp. 283-296.)

В заявке на патент США 2013/0108544 раскрывается способ получения Ионообменного микропористого силикооалюмофосфатного материала путем получения частиц оксида металла или соли металла на поверхности кристаллов SAPO-34, с последующим нагреванием при 500-800°C, предпочтительно 650-750°C, с получением катионов металлов, в течение периода 12-72 часа. Частицы оксида металла или соли металла образуются на поверхности кристаллов SAPO-34 посредством импрегнирования или осаждения. Эта методика отличается от обычного ионного обмена, так как рассматриваемая стадия ионного обмена осуществляется после удаления жидкости, необходимой для импрегнирования или депонирования. Методика предполагает высокую температуру и длительные периоды нагревания. Методика может осуществляться в сухом или влажном воздухе. Вариация этого способа описывается в D. Wang, L. Zhang, J. Li, K. Kamasamudram, W.S. Epling, Catal. Today (2013), DOI 10.1016/j.cattod.2013.11.040 и M. Zamadics, X. Chen, L. Kevan, J. Phys. Chem. (1992) 5488. Вместо получения частиц оксида металла на поверхности кристаллов SAPO, SAPO-34 в форме Н физически смешивается с CuO и нагревается до 800°C в течение 12 часов. Осуществление Cu ионного обмена может быть подтверждено в обеих публикациях.

В патенте ЕР 955080 раскрывается способ введения Cu, Fe, Со, Mn, Pd, Rh или Pt в цеолиты с отношением Si/Al выше 5, посредством физического смешивания (i) аммониевых солей, NH3/NH4+ - цеолитов или N-содержащих соединений, и (ii) цеолита с отношением Si/Al выше 5, и (iii) активного соединения, выбранного из соединения одного или более вышеописанных металлов, при комнатной температуре и атмосферном давлении, и нагревания до по меньшей мере 300°C до тех пор, пока процесс ионного обмена не будет завершен, с последующим охлаждением до комнатной температуры. В процессе нагревания на смесь предпочтительно воздействуют аммиак или амин-содержащей атмосферой, со скоростью нагревания выше 10 K в минуту.

Авторы настоящего изобретения обнаружили, что получение металлообменных микропористых металлоалюмофосфатных материалов намного улучшается, когда ионный обмен в твердом состоянии с физической смесью оксида и/или соли металла и микропористого силикоалюмофосфата осуществляется в атмосфере, содержащей NH3 Присутствие аммиака делает возможным осуществление обмена в твердом состоянии при температуре только 250°C. Это неожиданно в виду того факта, что, как правило, температуры в диапазоне 600-800°C необходимы для активации материала Cu-SAPO-34 для SCR реакции. Кроме того, способ согласно настоящему изобретению также позволяет применять температуру ниже температуры 300°C, которая является нижним температурным пределом для ионного предела в твердом состоянии, описанного в патенте ЕР 955080 для алюмосиликатных цеолитов, при которой, как правило, намного легче вводить ионы металлов.

Преимущество настоящего изобретения состоит в том, что SCR активные кристаллические микропористые металлоалюмофосфатные материалы могут быть получены при значительно более низких температурах, таким образом, сокращая риск повреждения этих материалов в ходе введения ионов металлов.

В соответствии с вышеописанным обнаружением, настоящее изобретение обеспечивает способ ионного обмена в твердом состоянии для получения металлообменного кристаллического микропористого металлоалюмофосфата или смесей, содержащих металлообменные микропористые металлоалюмофосфатные материалы, включающий стадии

обеспечения сухой смеси, содержащей

a) одно или более металлоалюмофосфатных исходных материалов, которые проявляют ионообменную способность, и

b) одно или более соединений металлов;

нагревания смеси в газообразной атмосфере, содержащей аммиак, до температуры и в течение времени, достаточных для инициации и осуществления ионного обмена в твердом состоянии ионов соединения металла и ионов кристаллического микропористого материала;

и получения металлообменного микропористого металлоалюмофосфатного материала или смесей, содержащих металлообменный микропористый металлоалюмофосфатный материал.

Одни или более металлоалюмофосфатные исходные материалы содержат в варианте выполнения настоящего изобретения один или более металлов, выбранных из групп кремния, титана, олова, цинка, мания, марганца, кобальта или железа.

Полезными микропористыми металлоалюмофосфатными исходными материалами могут быть любой микропористый металлоалюмофосфатный материал с Ионообменной способностью.

Предпочтительно, часть атомов фосфора и возможно алюминия в микропористом алюмофосфатном материале замешается на Si, с получением силикоалюмофосфата.

Предпочтительно, микропористые металлоалюмофосфатные исходные материалы имеют кристаллическую структуру, обозначенную как СНА, AEI, AFI, AEL, AST, AFR, AFO и FAU. Наиболее известными примерами такого материала являются SAPO-34, SAPO-44, SAPO-18.

В варианте выполнения настоящего изобретения микропористые металлоалюмофосфатные материалы находятся в Н или NH4-форме.

В другом варианте выполнения настоящего изобретения микропористые металлоалюмофосфатные исходные материалы содержат органический структурообразующий агент.

В еще одном варианте выполнения настоящего изобретения соединения металлов в сухой смеси для получения металлообменного металлообменного кристаллического микропористого металлоалюмофосфата (металлоалюмофосфатов) являются оксиды металлов, нитраты металлов, фосфаты металлов, сульфаты металлов, оксалаты металлов, ацетаты металлов или их комбинации.

Применяемыми металлами в этих соединениях металлов являются Fe, Cu и Со, или их комбинации.

В варианте выполнения настоящего изобретения эти металлы выбираются из Fe и/или Cu.

В варианте выполнения настоящего изобретения соединениями металлов являются CuO или Cu2O или их смесь.

В другом варианте выполнения настоящего изобретения на указанную смесь воздействуют атмосферой, содержащей аммиак, где содержание аммиака в атмосфере составляет от 1 до 5000 об. частей на миллион.

В другом варианте выполнения настоящего изобретения на указанную смесь воздействуют атмосферой, содержащей аммиак, где содержание кислорода в атмосфере составляет 10 об. % или менее.

В другом варианте выполнения настоящего изобретения на указанную смесь воздействуют атмосферой, содержащей аммиак, где содержание воды в атмосфере составляет 5 об. % или менее.

В предпочтительном варианте выполнения настоящего изобретения смесь нагревается в атмосфере, содержащей аммиак, до температуры ниже 300°C.

В другом предпочтительном варианте выполнения настоящего изобретения смесь нагревается в газообразной атмосфере, содержащей аммиак, до температуры от 100°C до 250°C.

Другим объектом настоящего изобретения является металлообменный микропористый металлоалюмофосфатный материал или смеси металлообменных микропористых металлоалюмофосфатных материалов, полученный способом согласно любому из вышеописанных вариаций и вариантов выполнения настоящего изобретения.

Другим объектом настоящего изобретения является способ удаления оксидов азота из выхлопного газа посредством селективного каталитического восстановления восстановителем, включающий контакт выхлопного газа с катализатором, содержащим металлообменный кристаллический микропористый металлоалюмофосфатный материал или смесь металлообменных кристаллических микропористых металлоалюмофосфатных материалов, полученные способом согласно любому из вышеописанных вариантов выполнения настоящего изобретения.

Предпочтительные восстановители содержат аммиак или его предшественники или углеводороды.

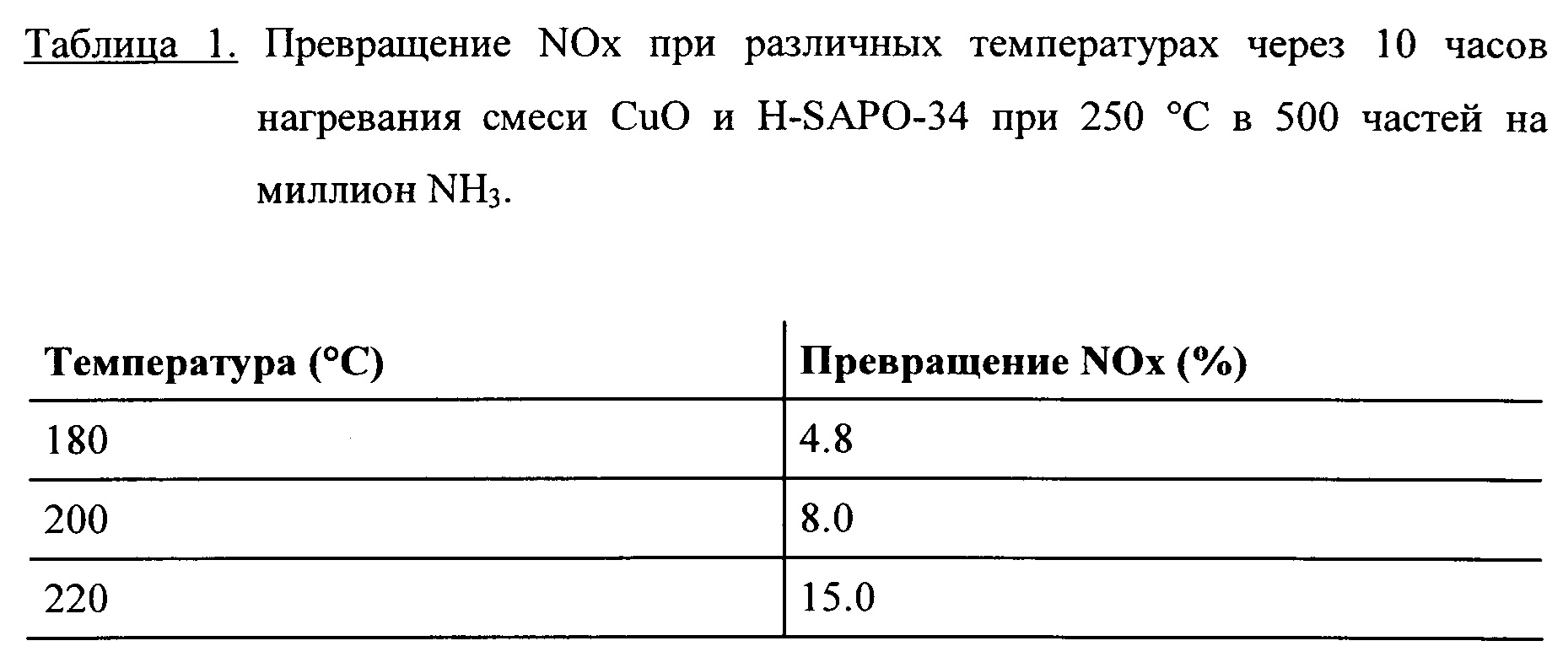

Пример 1

Катализатор получили путем смешивания CuO и H-SAPO-34 материала до содержания 12.5 мас. % CuO. Образец катализатора поместили в кварцевый-U трубчатый реактор, и нагрели до 250°C в течение 10 ч в атмосфере, содержащей 500 частей на миллион NH3 в N2. После нагревания катализатор охладили до 160°C и подвергли воздействию газовой смеси 500 частей на миллион NO, 533 частей на миллион NH3, 5 об. % H2O, 10 об. % O2 в N2. Температуру затем постепенно увеличили до 180, 200 и 220°C, и превращение NO измеряли при объемной скорости 2700 нл/г кат час, в качестве меры активности SCR материала.

Измеренные превращения NO при различных температурах приведены в Таблице 1. Необходимо отметить, что SCR-активный SAPO-34 материал не нагревали более чем до 250°C после добавления Cu. Этот пример иллюстрирует, что способ согласно настоящему изобретению обеспечивает путь получения активного катализатора на основе SAPO-34 без необходимости активации при повышенных температурах (>700°C), что является стандартным для Ионообменных SAPO-34 материалов [Р.N.R.  , A. Katerinopoulou, R.R. Tiruvalam, A. Kustov, P.G. Moses, P. Concepcion, A. Corma, ACS Catal. 2013, 3, 2158-2161.] после добавления Cu к микропористому материалу.

, A. Katerinopoulou, R.R. Tiruvalam, A. Kustov, P.G. Moses, P. Concepcion, A. Corma, ACS Catal. 2013, 3, 2158-2161.] после добавления Cu к микропористому материалу.

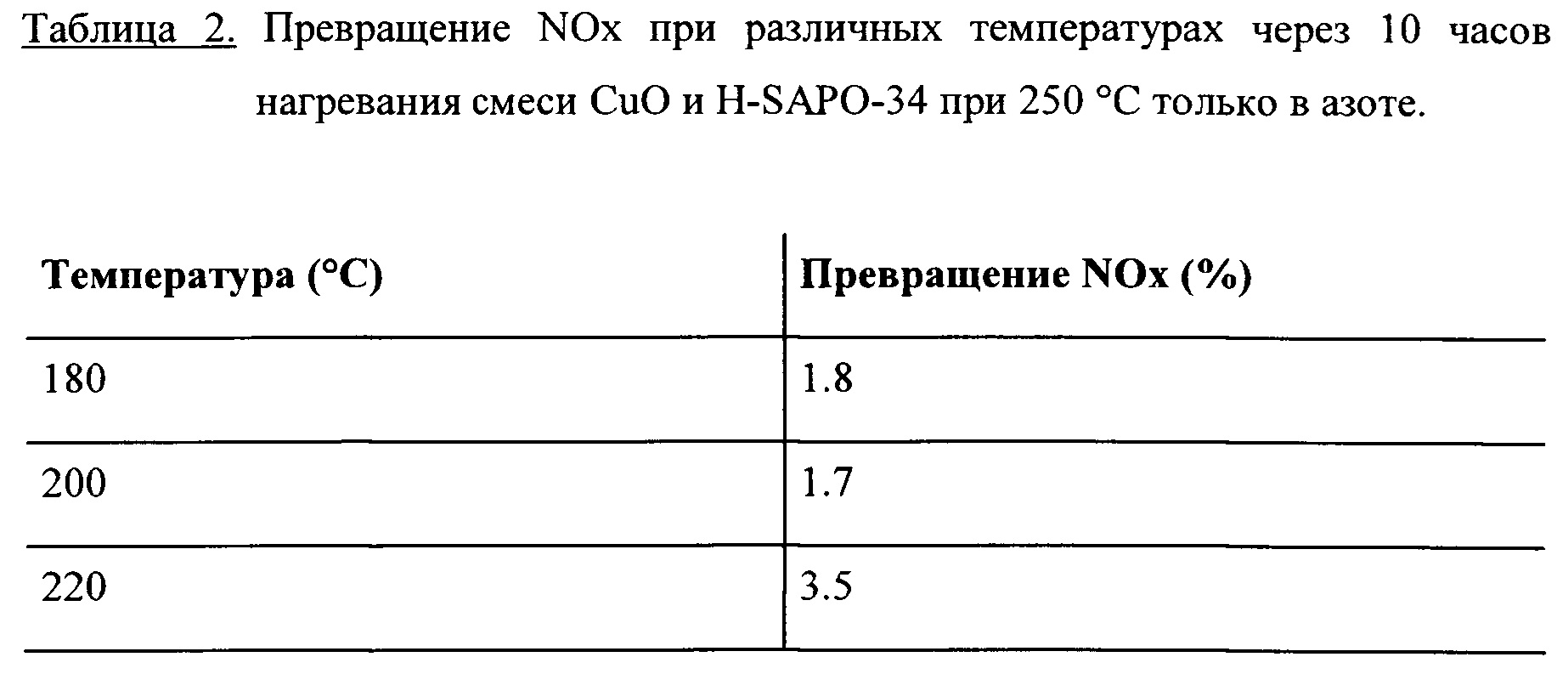

Пример 2

Для сравнения, катализатор, подобный упомянутому в Примере 1, был получен путем смешивания CuO и H-SAPO-34 материала до содержания 12.5 мас. % CuO. Образец катализатора поместили в кварцевый-U трубчатый реактор, и нагрели до 250°C в течение 10 ч в чистой атмосфере N2. После нагревания катализатор охладили до 160°C и подвергли воздействию газовой смеси 500 частей на миллион NO, 533 частей на миллион NH3, 5 об. % H2O, 10 об. % O2 в N2. Температуру затем постепенно увеличили до 180, 200, и 220°C, и превращение NO измеряли при объемной скорости 2700 нл/г кат час, в качестве меры активности SCR материала..

Измеренные превращения NO при различных температурах приведены в Таблице 2. Превращения NOx, полученные после обработки смесью CuO и H-SAPO-34 в чистом N2, намного ниже, чем полученные после сравнительной обработки в присутствии 500 частей на миллион NH3, как описано в Примере 1. Это показывает, что присутствие NH3 является существенным для возможности получения Cu-SAPO-34 посредством ионного обмена в твердом состоянии при низких температурах. Так как при измерении активности SCR применяется воздействие на систему низкой концентрации аммиака, некоторое образование Cu-SAPO-34 происходит в ходе измерения, и низкое превращение NOx измеряется, полностью наряду с настоящим изобретением.

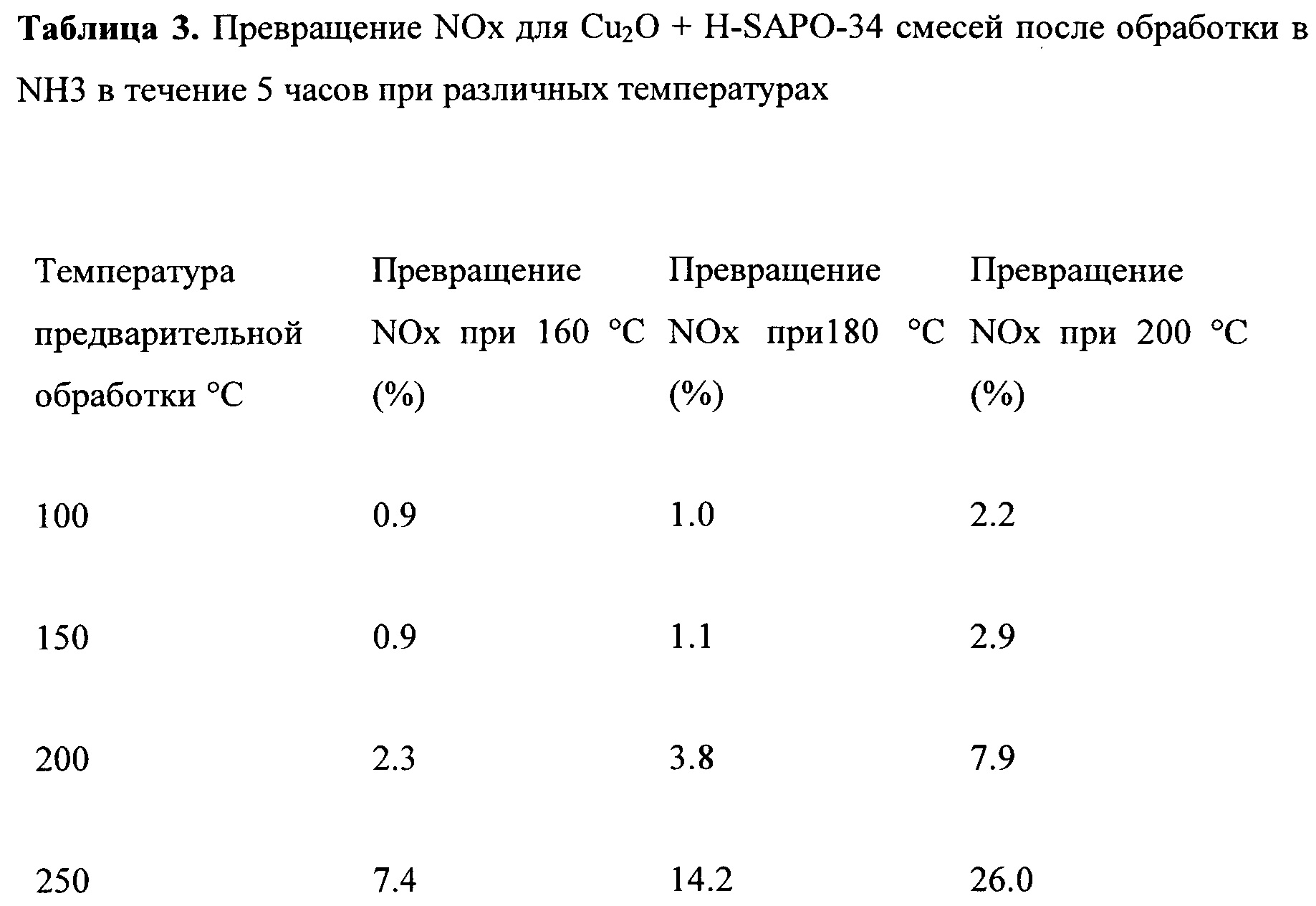

Пример 3.

Этот пример показывает, что активный металлообменный металлоалюмофосфатный катализатор для SCR может быть получен при температуре ниже 300°C способом согласно настоящему изобретению, применяя Cu2O. Сухую смесь 10 мас. % Cu2O и цеолита H-SAPO-34 получили измельчением в ступке. Образец этой смеси поместили в кварцевый-U трубчатый реактор, и нагрели до заданной температуры от 100 до 250°C в азоте. После достижения желаемой температуры, 500 частей на миллион NH3 добавили в газовый поток в течение 5 часов. После этой обработки каталитическую активность полученного материала определили путем охлаждения до 160°C в азоте, и воздействия на порошкообразную смесь газообразной атмосферы, содержащей 500 частей на миллион NO, 533 частей на миллион NH3, 5 об. % H2O, 10 об. % O2 в N2, и превращение NOx измеряли при объемной скорости 2700 нл/г кат час, в качестве меры активности SCR материала. Затем температуру реакции увеличили до 180 и 200°C, и при каждой температуре превращение NOx определяли при таких же условиях.

Превращение NOx в SCR реакции в случае металлообменного цеолита, полученного при 100, 150, 200 и 250°C, соответственно, в 500 частей на миллион NH3 приведено в Таблице 3.