Результат интеллектуальной деятельности: СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА 1,2-ДИХЛОРЭТАНА

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и установке для синтеза 1,2-дихлорэтана из этилена и хлора посредством низкотемпературного прямого хлорирования этилена в присутствии катализатора.

Уровень техники

Такие способы синтеза 1,2-дихлорэтана (называемого также этилендихлоридом или для краткости EDC/DCE) используются обычно в производстве винилхлорида (называемого также VC или VCM). Винилхлорид представляет собой промежуточный продукт при производстве поливинилхлорида (PVC). Синтез 1,2-дихлорэтана проводится, как правило, из этилена и хлора посредством так называемого прямого хлорирования этилена. Затем полученный 1,2-дихлорэтан может быть превращен пиролитическим способом в винилхлорид с отщеплением хлористого водорода (НСl).

В коммерчески осуществляемых способах прямого хлорирования этилена этилендихлорид, представляющий собой продукт реакции, обычно также используется в качестве реакционной среды. При этом реагенты хлор и этилен вводятся в виде газа в жидкий этилендихлорид, в котором они растворяются и затем реагируют между собой. При этом реакционная среда совершает естественную или принудительную циркуляцию, причём в циркулирующий поток этилендихлорида вводятся реактанты. В реакторах с естественной циркуляцией ввод реагентов происходит обычно через стояк реактора.

В качестве катализатора используется, как правило, кислота Льюиса. По соображениям стоимости зачастую им является хлорид железа-III (FeCl3). Более дорогостоящие каталитические системы помимо кислоты Льюиса дополнительно содержат, например, галогенид щёлочного металла, в большинстве случаев хлорид натрия (NaCl). Такие каталитические системы могут подавлять нежелательные побочные реакции, например, последующее хлорирование этилендихлорида с образованием 1,1,2-трихлорэтана даже при относительно высоких температурах и поэтому обеспечивают экономическую выгоду по сравнению с использованием хлорида железа-III. Такая каталитическая система описана, например, в DE 43 18 609.

Известные из уровня техники способы отличаются между собой температурой реакции и управлением реакцией. При так называемом низкотемпературном прямом хлорировании (LTDC) реактор эксплуатируется при температуре ниже точки кипения реакционной среды EDC, которая (при атмосферном давлении) составляет 84єС. Продукт выпускается из реактора в жидком виде. Такие способы осуществляются при избыточном количестве хлора, причём в этих условиях катализатор хлорид железа может образовываться в результате реакции хлора с железом на стенке реактора или на специально предусмотренных внутренних элементах в качестве тел насадки и пр. Поскольку в жидком продукте реакции ещё содержатся растворённый хлор и катализатор, то его необходимо сначала обработать на одной или нескольких стадиях промывки водой и/или водным раствором гидроксида натрия. При этом образуется поток сточной воды, который в свою очередь подлежит обработке. Кроме того при дистилляционной переработке продукта требуется дополнительная стадия дистилляции для удаления растворенной воды.

При высокотемпературном прямом хлорировании (HTDC) процесс ведётся при температуре свыше точки кипения реакционной среды. В результате продукт реакции может отводиться в виде пара из реактора, при этом катализатор остаётся в реакторе. С одной стороны, это позволяет использовать передовые каталитические системы, с другой стороны, может задаваться оптимальное значение концентрации катализатора.

При использовании описанных выше установок для прямого хлорирования, работающих по способу низкотемпературного прямого хлорирования, требуется удалять избыточный хлор или хлорсодержащие побочные продукты из 1,2-дихлорэтана. Кроме того из-за избыточного количества хлора происходит интенсивная коррозия в реакторе, что сокращает его срок службы.

Раскрытие изобретения

Задачей настоящего изобретения является создание способа и установки для синтеза 1,2-дихлорэтана из этилена и хлора посредством низкотемпературного прямого хлорирования этилена со сниженной необходимостью в очистке синтезированного 1,2-дихлорэтана и увеличенным сроком службы реактора.

Эта задача решается способом синтеза 1,2-дихлорэтана из этилена и хлора посредством низкотемпературного прямого хлорирования этилена в реакторе в присутствии катализатора в условиях, при которых синтезированный 1,2-дихлорэтан конденсируется, а этилен и хлор являются газообразными, при этом в реакторе стехиометрическое соотношение между этиленом и хлором задают таким, что этилен присутствует в избыточном количестве.

Эта задача решается также с помощью установки для синтеза 1,2-дихлорэтана из этилена и хлора посредством низкотемпературного прямого хлорирования этилена в реакторе в присутствии катализатора в условиях, при которых синтезированный 1,2-дихлорэтан конденсируется, а этилен и хлор являются газообразными, причём указанный реактор выполнен с возможностью задания стехиометрического соотношения между этиленом и хлором таким, что этилен присутствует в избыточном количестве.

При использовании указанных способа и установки реакция протекает в реакторе при избыточном количестве этилена, в результате чего поступивший в реактор хлор по существу расходуется на синтез 1,2-дихлорэтана. При этом снижается образование более хлорированных побочных продуктов дополнительно к 1,2-дихлорэтану. Поэтому не требуется удалять хлор из синтезированного 1,2-дихлорэтана и необходимость очистки 1,2-дихлорэтана от более хлорированных побочных продуктов снижается. Кроме того, более низкое содержание хлора по сравнению с уровнем техники приводит к уменьшению коррозии в реакторе, благодаря чему его срок службы существенно возрастает.

Способ согласно изобретению может найти применение как при возведении новых установок для низкотемпературного прямого хлорирования, так и при переоснащении существующих установок для низкотемпературного прямого хлорирования.

Условия в реакторе выбирают так, чтобы синтезированный 1,2-дихлорэтан конденсировался, а этилен и хлор напротив являлись бы газообразными. Предпочтительно температура в реакторе задаётся ниже точки кипения 1,2-дихлорэтана, в частности, ниже 84єС.

Оптимальным вариантом выполнения способа предусмотрено, чтобы стехиометрическое соотношение между этиленом и хлором составляло по меньшей мере 1,01 : 1. Предпочтительно стехиометрическое соотношение между этиленом и хлором составляет по меньшей мере 1,05 : 1, особо предпочтительно по меньшей мере 1,10 : 1.

Предпочтительно, чтобы стехиометрическое соотношение между этиленом и хлором контролировалось в реакторе, а подача этилена и хлора в реактор регулировалась так, чтобы этилен присутствовал в избыточном количестве. Контроль может быть постоянным или периодическим. Предпочтительно реактор содержит детекторное устройство для определения стехиометрического соотношения. Регулирование реактора может производиться через связанное с детекторным устройством управляющее устройство, посредством которого регулируется подача этилена и/или хлора в реактор.

Оптимальным оказался вариант выполнения способа согласно изобретению, при котором из реактора отводится поток жидкого 1,2-дихлорэтана, который частично выпаривается в выпарном устройстве. Отведённый из реактора 1,2-дихлорэтан частично переводится выпарным устройством в газообразный 1,2-дихлорэтан с высокой степенью чистоты. Это обеспечивает преимущество, при котором отведённый из реактора поток 1,2-дихлорэтана может быть очищен от катализатора. Предпочтительно использовать одноступенчатое выпарное устройство, в результате чего снижаются затраты по сравнению с многостадийным способом выпаривания.

Особенно предпочтительно, чтобы в выпарном устройстве выпаривалось менее 50 % отведённого из реактора 1,2-дихлорэтана. Предпочтительно испарившаяся в выпарном устройстве доля отведённого из реактора потока 1,2-дихлорэтана соответствует количеству 1,2-дихлорэтана, произведённому в реакторе.

Предпочтительным вариантом выполнения предусмотрено, чтобы выпарное устройство было выполнено в виде испарителя с нисходящим потоком жидкости. Поток 1,2-дихлорэтана предпочтительно подаётся в испаритель с нисходящим потоком жидкости сверху. 1,2-дихлорэтан может течь в испарителе с нисходящим потоком жидкости вниз и частично испаряться в результате нагрева в нём. Не испарившаяся доля отведенного из реактора 1,2-дихлорэтана может собираться в нижней части испарителя с нисходящим потоком жидкости.

Предпочтительно не испарившаяся доля отведенного из реактора потока 1,2-дихлорэтана возвращается обратно в реактор, благодаря чему катализатор, содержащийся в не испарившемся потоке 1,2-дихлорэтана, может повторно использоваться в реакторе.

Кроме того было обнаружено, что оптимально, чтобы выпарное устройство обогревалось теплом конденсации пара из дистилляционной колонны и/или теплом реакции из установки для высокотемпературного прямого хлорирования этилена. Это создаёт то преимущество, что необходимое для выпаривания тепло обеспечивается мероприятиями по рекуперации тепла, вследствие чего отпадает необходимость в подводе дополнительного тепла. Дистилляционная колонна предпочтительно представляет собой дистилляционную колонну для отделения компонентов с более высокой точкой кипения от 1,2-дихлорэтана. Дистилляционная колонна предпочтительно эксплуатируется при температуре её головной части в диапазоне от 120 до 150єС, более предпочтительно в диапазоне от 127 до 135єС. Обогрев теплом конденсации пара из дистилляционной колонны предпочтительно используется в том случае, когда модификация существующей установки низкотемпературного прямого хлорирования не сопровождается увеличением производственной мощности Для обогрева выпарного устройства теплом реакции из установки высокотемпературного прямого хлорирования этилена можно конденсировать поток парообразного 1,2-дихлорэтана и/или охлаждать поток жидкого 1,2-дихлорэтана.

Также предпочтительно, чтобы перед подачей в выпарное устройство отведённый из реактора поток 1,2-дихлорэтана подогревался с использованием предпочтительно тёплого потока 1,2-дихлорэтана, отведенного из выпарного устройства, и/или с использованием в частности жидкого, предпочтительно тёплого потока 1,2-дихлорэтана из установки для высокотемпературного прямого хлорирования этилена. Это позволяет охлаждать отведенный из выпарного устройства поток 1,2-дихлорэтана и повторно использовать энергию, высвобождающуюся в процессе. Особо предпочтительно, чтобы теплообмен между отведёнными из выпарного устройства и реактора потоками происходил в перекрёстном потоке. Для охлаждения отведённого из выпарного устройства потока 1,2-дихлорэтана в качестве альтернативы может использоваться устройство для мгновенного испарения.

Оптимальным вариантом выполнения предусмотрено, чтобы выходящий из выпарного устройства парообразный поток 1,2-дихлорэтана поступал в дистилляционную колонну. Предпочтительно в такой дистилляционной колонне отделяются такие соединения, точка кипения которых выше точки кипения 1,2-дихлорэтана. Этот вариант выполнения применим предпочтительно в том случае, когда одновременно с модификацией существующей установки для низкотемпературного прямого хлорирования требуется нарастить производственную мощность путём пристройки новой установки для высокотемпературного прямого хлорирования.

Используемый в способе согласно изобретению катализатор предпочтительно содержит хлорид железа-III (FeCl3) и/или хлорид натрия (NaCl).

Предпочтительно, чтобы в указанный реактор подавался содержащий этилен отходящий газ из реактора для высокотемпературного прямого хлорирования, в результате чего этот отходящий газ может использоваться для низкотемпературного прямого хлорирования, причём содержащийся этилен может использоваться для получения 1,2-дихлорэтана. Содержащий этилен отходящий газ предпочтительно сжимают в газоструйном газовом компрессоре, в котором используется, в частности, поток газообразного этилена.

Оптимальные признаки, описанные выше в связи со способом согласно изобретению, могут также применяться раздельно или в комбинации в установке согласно изобретению.

Другие подробности, признаки и преимущества изобретения представлены на чертежах и приводимом ниже описании предпочтительных вариантов выполнения со ссылкой на чертежи. При этом на чертежах представлены в качестве примеров только варианты выполнения изобретения, которые не ограничивают замысел изобретения.

Краткое описание чертежей

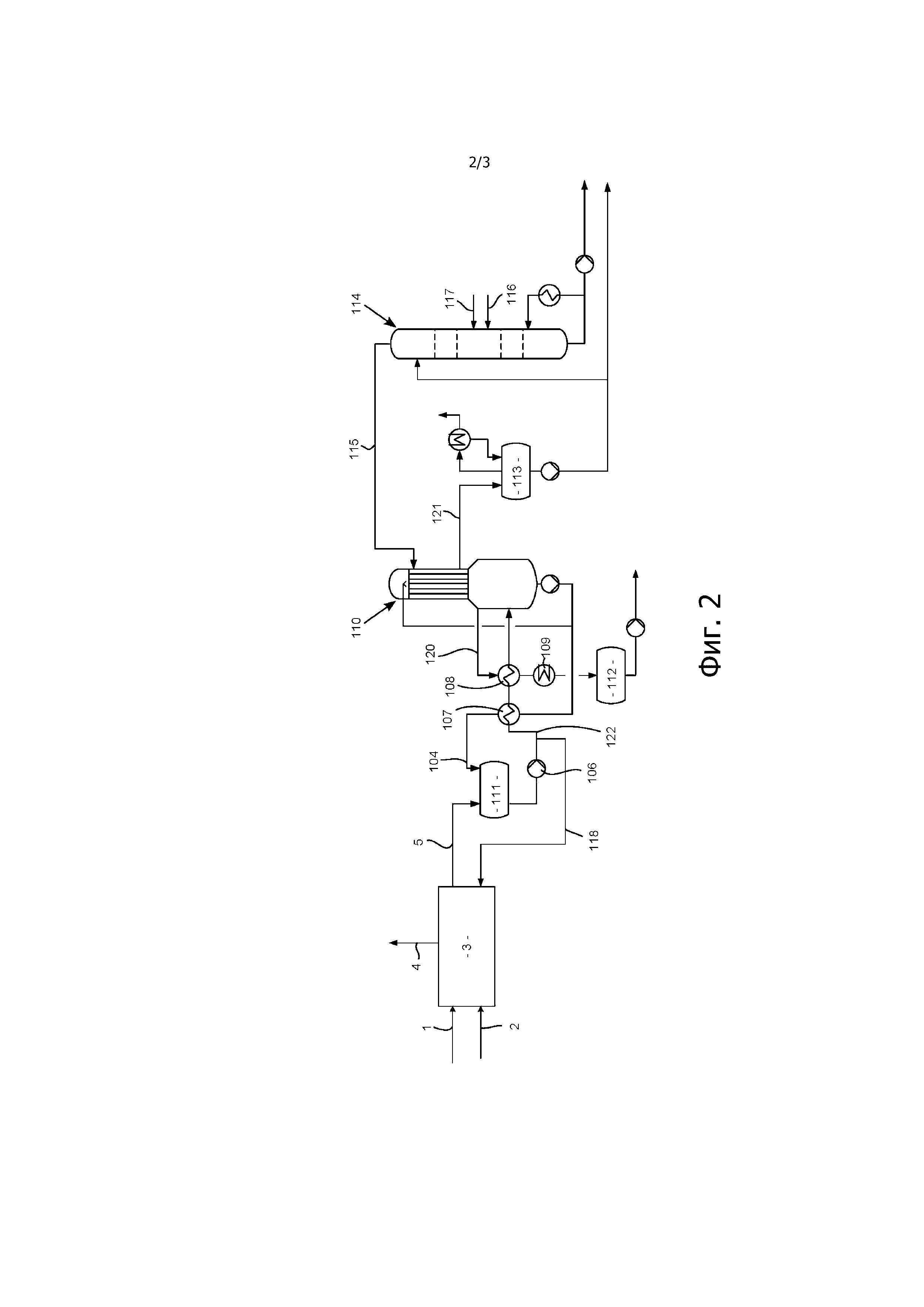

Фиг. 1 – установка для синтеза 1,2-дихлорэтана из этилена и хлора посредством низкотемпературного прямого хлорирования этилена в соответствии с уровнем техники, схематическое изображение,

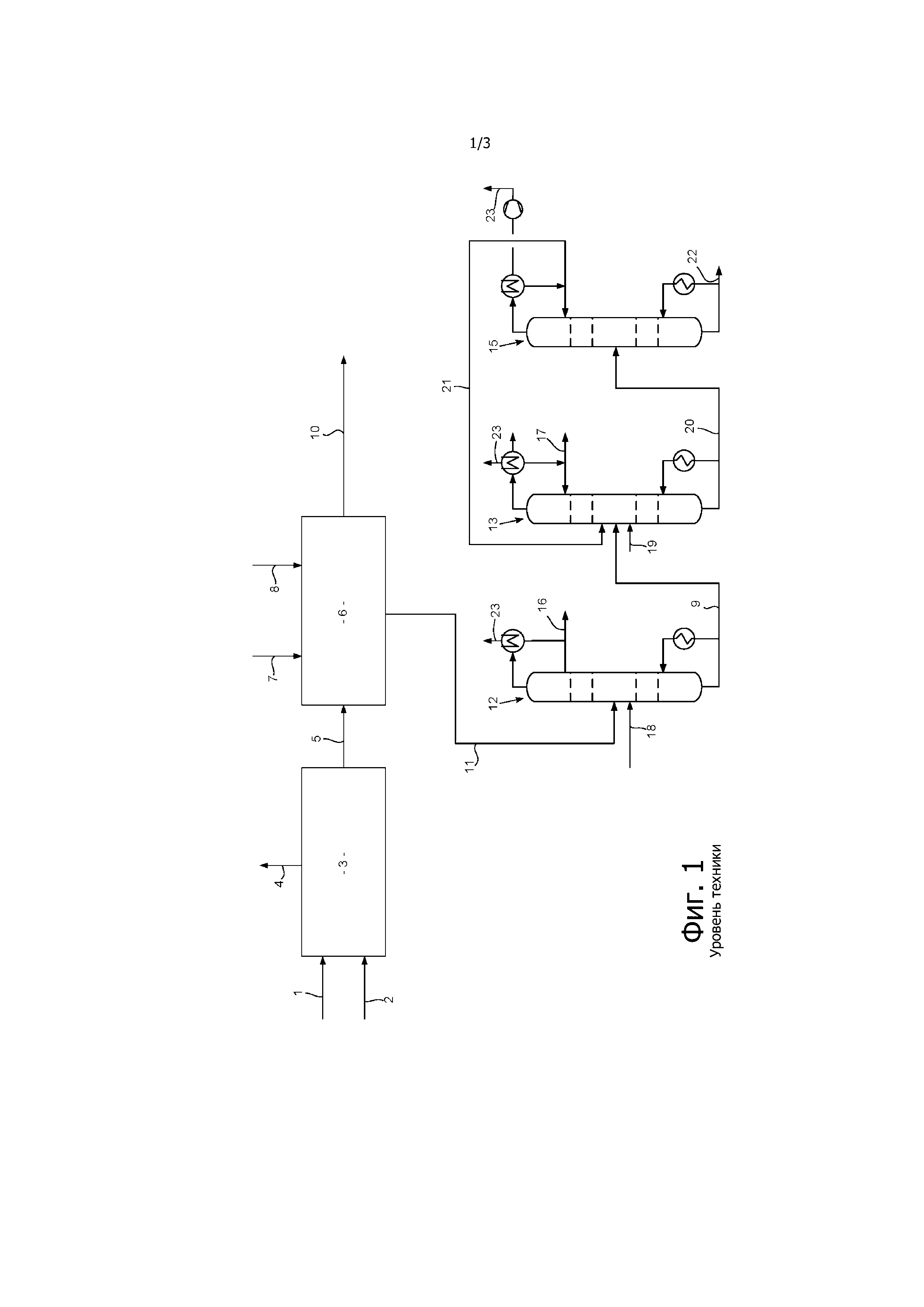

фиг. 2 – первый пример выполнения установки для синтеза 1,2-дихлорэтана из этилена и хлора согласно изобретению, схематическое изображение,

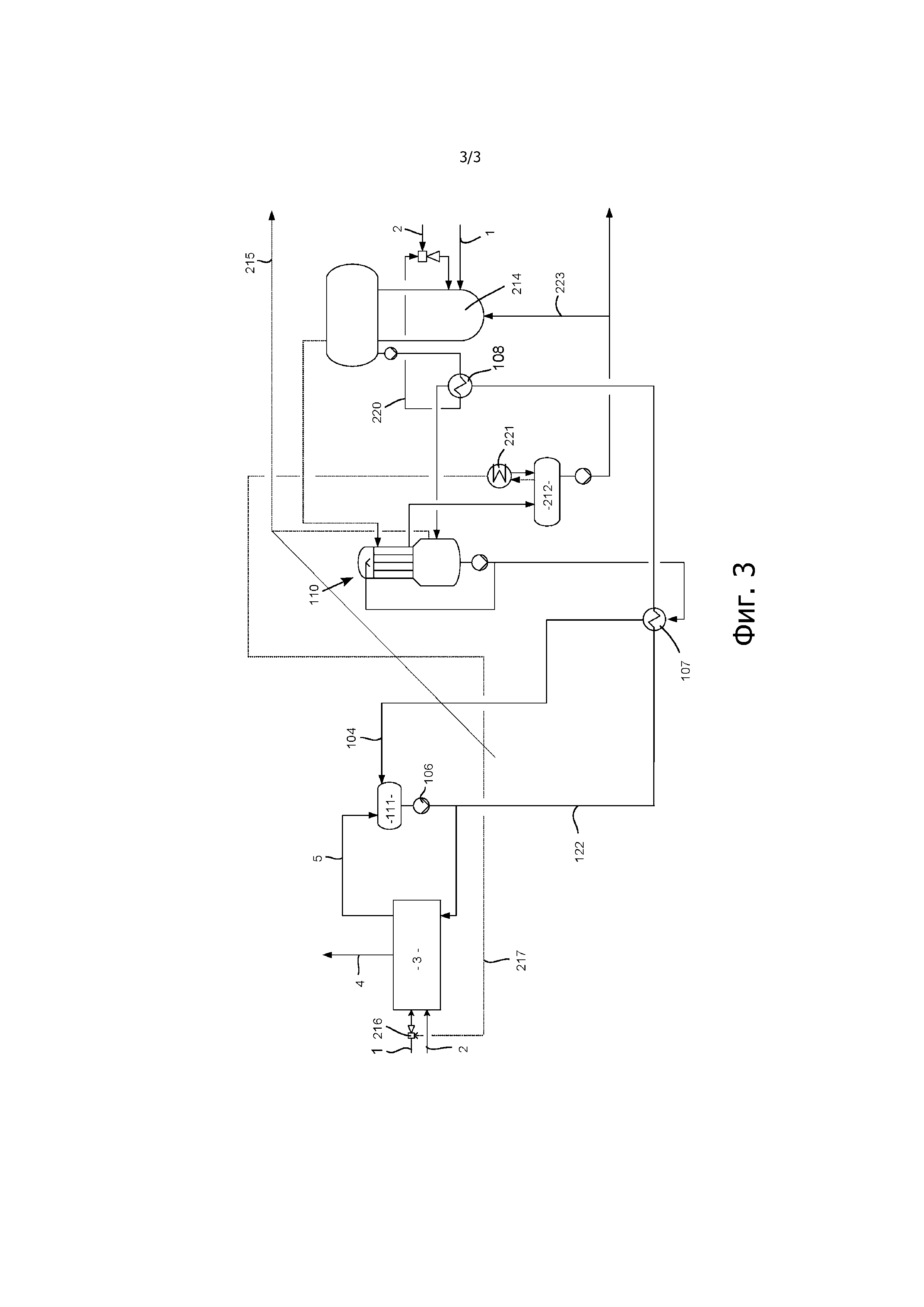

фиг. 3 – второй пример выполнения установки для синтеза 1,2-дихлорэтана из этилена и хлора согласно изобретению, схематическое изображение.

Осуществление изобретения

На разных фигурах одинаковые части обозначены одинаковыми позициями и поэтому называются или упоминаются, как правило, лишь однократно.

На фиг. 1 изображена установка для синтеза 1,2-дихлорэтана из этилена и хлора посредством низкотемпературного прямого хлорирования этилена (установка для низкотемпературного прямого хлорирования), которая известна из уровня техники.

Этилен 1 и в избыточном количестве хлор 2 подаются в реактор 3 для низкотемпературного прямого хлорирования, в котором они растворяются в этилендихлориде и реагируют между собой с образованием этилендихлорида. Отходящий газ 4 реактора может отводиться из головной части реактора. Реакция протекает при температуре ниже точки кипения этилендихлорида. Произведённый катализатор этилендихлорид 5, содержащий выпускается в жидком виде из реактора и подвергается промывке водой 7 и водным раствором гидроксида натрия 8, при этом катализатор переходит в водную фазу, а все еще присутствующий хлор превращается реакцией с водным раствором гидроксида натрия в гипохлорит натрия, который также растворяется в водной фазе. Поток 10 сточной воды должен направляться на последующую обработку.

Содержащий влагу этилендихлорид 11 подаётся в дегидратационную колонну 12, которая интегрирована наряду с установкой для производства винилхлорида, и в которой может также обрабатываться влажный этилендихлорид 18 из установки для оксихлорирования, и в головной части которой происходит разделение воды и низкокипящих компонентов 16.

Высушенный этилендихлорид 9 поступает в колонну 13 для высококипящих компонентов, из головной части которой отводится очищенный этилендихлорид 17 в качестве продукта. Из донной части колонны для высококипящих компонентов отводится концентрированный раствор высококипящих компонентов в этилендихлориде 20 и подаётся в вакуумную колонну 15. В донной части этой колонны отделяют высококипящие компоненты 22, а образующийся в головной части этилендихлорид 21 возвращают в колонну 13 для высококипящих компонентов. Если имеет место полный комплекс оборудования для производства винилхлорида, то в колонне для высококипящих компонентов может дополнительно обрабатываться обратный поток 19 этилендихлорида из установки для термического крекинга этилендихлорида.

Изображение трёхстадийной дистилляционной переработки этилендихлорида в колоннах 12, 13 и 15 приведено в качестве примера, такой вид переработки среднему специалисту известен и не входит в состав изобретения. Для пояснения встраивания в комплекс оборудования для производства винилхлорида можно сослаться на потоки этилендихлорида из установки для оксихлорирования 18 и из установки для термического расщепления этилендихлорида 19. Эти взаимосвязи также известны среднему специалисту.

На фиг. 2 приведён первый пример выполнения установки для синтеза 1,2-дихлорэтана по изобретению. Согласно этому примеру выполнения обогрев выпарного устройства происходит посредством пара из дистилляционной колонны.

На фиг. 2 показана установка для низкотемпературного прямого хлорирования, продукт реакции которой выпаривается во время одностадийной выпарной операции, причём необходимое для выпаривания тепло подводится в виде скрытого тепла потока пара из колонны высококипящих компонентов. При этом не расходуется дополнительный водяной пар. Этилен 1 и хлор 2 поступают в реактор 3 для низкотемпературного прямого хлорирования, где происходит их реакция с образованием этилендихлорида. Поток 4 отходящего газа из реактора может отводиться из его головной части. Поток 5 жидкого этилендихлорида, содержащего катализатор, отводится из реактора для низкотемпературного прямого хлорирования и подаётся в сборник 111. Согласно предпочтительному варианту выполнения размер потока 5 этилендихлорида превышает количество произведённого в реакторе этилендихлорида. Насосом 106 поток этилендихлорида подаётся через один или несколько теплообменников 107, 108, которые служат для подогрева и подогреваются потоком 104 из донной части выпарного аппарата 110 и/или этилендихлоридом 120 в виде парообразного продукта из выпарного аппарата 110. После подогрева поток этилендихлорида поступает в выпарной аппарат 110, в котором происходит выпаривание этилендихлорида в количестве, соответствующем количеству этилендихлорида, произведённому в реакторе 3 для низкотемпературного прямого хлорирования. Испарившийся поток 120 этилендихлорида охлаждается в подогревателе 108 и дополнительном теплообменнике 109, собирается в сборнике 112 для продукта и перекачивается на периферийную часть установки или на расположенную ниже по потоку часть интегрированной установки производства винилхлорида. Не испарившаяся, содержащая катализатор доля 104 этилендихлорида из выпарного аппарата 110 перекачивается обратно в сборник 111, причём предварительно эта доля этилендихлорида охлаждается путём теплообмена в подогревателе 107. Из сборника 111 поток этилендихлорида, соответствующий не испарившейся доле этилендихлорида, перекачивается обратно в реактор для низкотемпературного прямого хлорирования.

Выпарной аппарат 110 служит головным конденсатором дистилляционной колонны, выполненной в виде колонны 114 для высококипящих компонентов, в которой могут перерабатываться также другие потоки из интегрированной установки для производства винилхлорида, такие, как обратный поток этилендихлорида после его термического крекинга 116 или высушенный в дегидратационной колонне этилендихлорид после оксихлорирования 117. Сконденсированный этилендихлорид 121 собирают в регенерационной ёмкости 113 колонны 114 для высококипящих компонентов и в качестве флегмы перекачивают в колонну 114 или в качестве продукта на периферию установки.

Описанный в первом примере выполнения способ особенно пригоден для модификации существующих установок для низкотемпературного прямого хлорирования при условии, что одновременно с модификацией не проводится наращивание производственной мощности.

На фиг. 3 показан второй пример выполнения установки для синтеза 1,2- дихлорэтана согласно изобретению. В этом примере выполнения обогрев на стадии выпаривания проводится теплом реакции, высвободившимся из установки для высокотемпературного прямого хлорирования.

Показанная на фиг. 3 в качестве примера установка для высокотемпературного прямого хлорирования уже описана в ЕР 1 161 406. Однако для обогрева на стадии выпаривания согласно изобретению пригодны также и другие процессы высокотемпературного прямого хлорирования.

Этилен 1 и хлор 2 подаются в реактор 3 для низкотемпературного прямого хлорирования, где реагируют между собой с образованием этилендихлорида. Поток 4 отходящего газа из реактора может отводиться из головной части реактора 3. Из реактора 3 для низкотемпературного прямого хлорирования отводят поток 5 жидкого этилендихлорида, содержащего катализатор, и направляют в сборник 111. Согласно предпочтительному варианту выполнения поток 5 этилендихлорида превышает количество этилендихлорида, произведённое в реакторе 3 для низкотемпературного прямого хлорирования. Из сборника 111 насосом 106 отбирается поток 122 этилендихлорида, который согласно предпочтительному варианту выполнения изобретения превышает количество этилендихлорида, произведённое в реакторе 3 для низкотемпературного прямого хлорирования. Поток 122 этилендихлорида направляют через один или несколько теплообменников 107, 108, которые предназначены для подогрева потока и обогреваются потоком 104 этилендихлорида из донной части выпарного аппарата 110 и/или потоком 220 жидкого горячего этилендихлорида из установки для высокотемпературного прямого хлорирования. После подогрева поток 122 этилендихлорида поступает в выпарной аппарат 110, в котором проводится выпаривание этилендихлорида в количестве, соответствующем количеству этилендихлорида, произведённому в реакторе 3 для низкотемпературного прямого хлорирования. Испарившийся поток 215, полученный при низкотемпературном прямом хлорировании, может быть направлен в виде парообразного продукта, например, в дистилляционную колонну или согласно другому предпочтительному варианту выполнения изобретения (не показан) использован для подогрева, путем конденсации, жидкого этилендихлорида из реактора 3 для низкотемпературного прямого хлорирования.

Не испарившаяся доля этилендихлорида из выпарного аппарата 110 охлаждается в результате теплообмена с потоком 122 из сборника 111 и подаётся обратно в сборник 111. Этилендихлорид, частично сконденсировавшийся в выпарном аппарате 110, собирается в сборнике 212 для продукта высокотемпературного прямого хлорирования и перекачивается в качестве продукта 213 на периферию установки или в качестве обратного потока 223 обратно в реактор 214 для высокотемпературного прямого хлорирования. Ниже по потоку от сборника 212 для продукта находится конденсационный участок 221 для отходящего газа, где может также располагаться аппарат глубокого охлаждения (не показан). Отходящий газ из реактора 214 для высокотемпературного прямого хлорирования, в котором наряду с другими не сконденсированными компонентами содержится и этилен, сжимается в газоструйном газовом компрессоре 216 реактора 3 для низкотемпературного прямого хлорирования посредством рабочего потока 1 этилена и подаётся в реактор 3 для низкотемпературного прямого хлорирования.

Описанный во втором примере выполнения способ особенно пригоден для модификации существующих установок для низкотемпературного прямого хлорирования, если одновременно с модификацией установки для низкотемпературного прямого хлорирования должна наращиваться мощность путём сооружения дополнительной установки для высокотемпературного прямого хлорирования.

При использовании описанных выше установок и способов синтеза 1,2-дихлорэтана из этилена и хлора посредством низкотемпературного прямого хлорирования этилена в присутствии катализатора в реакторе 3 в условиях, при которых конденсируется синтезированный 1,2-дихлорэтан, а этилен и хлор являются газообразными, в реакторе 3 стехиометрическое соотношение между этиленом и хлором задают таким, чтобы этилен присутствовал в избыточном количестве. В результате снижаются расходы на очистку синтезированного 1,2-дихлорэтана и существенно возрастает долговечность реактора 3.

Перечень позиций

1 этилен

2 хлор

3 реактор для низкотемпературного прямого хлорирования

4 отходящий газ из реактора для низкотемпературного прямого хлорирования

5 полученный в реакторе этилендихлорид

6 промывка этилендихлорида

7 промывочная вода

8 водный раствор гидроксида натрия

9 сухой этилендихлорид

10 поток сточной воды

11 полученный этилендихлорид с содержанием воды

12 дегидратационная колонна

13 колонна для высококипящих компонентов

14 поток полученного очищенного этилендихлорида

15 вакуумная колонна

16 вода и низкокипящие компоненты

17 полученный очищенный этилендихлорид

18 влажный этилендихлорид, полученный при оксихлорировании

19 обратный поток этилендихлорида после крекинга

20 этилендихлорид + высококипящие компоненты

21 обратный поток этилендихлорида из вакуумной колонны

22 высококипящий компонент

23 отходящий газ из колонны

104 обратный поток этилендихлорида, поступающий в циркуляционный сборник

106 циркуляционный насос

107 подогреватель

108 подогреватель

109 конденсатор продукта

110 испаритель с нисходящим потоком жидкости

111 циркуляционный сборник

112 сборник для продукта

113 регенерационная ёмкость

114 колонна для высококипящих компонентов

115 поток пара

116 обратный поток этилендихлорида после крекинга

117 высушенный этилендихлорид после оксихлорирования

118 обратный поток этилендихлорида для подачи в реактор низкотемпературного прямого хлорирования

119 отходящий газ из реактора для низкотемпературного прямого хлорирования

120 этилендихлорид из испарителя

121 сконденсированный этилендихлорид из испарителя

122 этилендихлорид для подачи в испаритель

212 сборник для продукта высокотемпературного прямого хлорирования

213 продукт высокотемпературного прямого хлорирования

214 реактор для высокотемпературного прямого хлорирования

215 поток продукта низкотемпературного прямого хлорирования

216 газоструйный газовый компрессор

217 отходящий газ из реактора для высокотемпературного прямого хлорирования

220 циркулирующий поток этилендихлорида при высокотемпературном прямом хлорировании

221 дополнительный конденсатор для высокотемпературного прямого хлорирования

223 этилендихлорид для реактора высокотемпературного прямого хлорирования