Результат интеллектуальной деятельности: СПОСОБ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ

Вид РИД

Изобретение

Область техники

Изобретение относится к области машиностроения, в частности к химико-термической обработке внутренней цилиндрической поверхности деталей из конструкционных материалов и изделий из мало- и высоколегированных сталей, титана и титановых сплавов.

Уровень техники

Известен способ для азотирования внутренней поверхности трубы в плазме тлеющего разряда [1] в азотосодержащем газе, в котором в обрабатываемую трубу устанавливают специальный электрод (анод), вакуумируют с двух сторон через штуцеры, напускают азотосодержащий рабочий газ до давления 0,1-1,0 мм рт.ст., зажигают тлеющий разряд между центральным электродом (анодом) и трубой, причем труба является катодом. После катодной очистки давление в рабочем объеме повышают до 1-10 мм рт.ст. проводят нагрев трубы и изотермическую выдержку, причем температуру трубы регулируют, меняя ток источника питания разряда. Для выравнивания температуры по длине трубы применяют термостат, выполненный из теплоизолирующего материала. В результате воздействия потока ионов на внутреннюю поверхность трубы происходит интенсивное диффузное насыщение ее азотом и образуется качественный азотированный слой.

Недостатком такого способа является наличие в плазме, а также в азотированном слое материала анода, что может негативно сказываться на механических характеристиках обрабатываемой поверхности, регулировка температуры обрабатываемого изделия только за счет тока источника питания разряда, а также невозможность обрабатывать цилиндрические детали малого диаметра до 10 мм.

Наиболее близким по технической сущности и выбранным в качестве прототипа является способ [2] модификации внутренней поверхности металлических изделий в плазме разряда с полым катодом, в котором обрабатываемое изделие помещают в вакуумную камеру, внутри него располагают дополнительный электрод-катод для инициации разряда с полым катодом, откачивают до давления ~10-3 Торр, напускают в камеру аргон до давления 0,05 Торр, зажигают разряд и осуществляют очистку и активацию поверхности в течении 5-20 минут, затем напускают в камеру реакционную смесь газов аммиак (азот) или аргон в отношении от 20% до 80% до давления 0,05-5,0 Торр, подают от источника питания импульс напряжения до 10 кВ или импульс тока до 5А и зажигают разряд с полым катодом. Нагрев образца осуществляется только в плазме разряда с полым катодом. Время азотирования варьируется от 0,5 до 4 часов. В результате такой модификации внутренней поверхности цилиндров увеличивается твердость, износостойкость и коррозионная стойкость поверхности металлических изделий, а также улучшаются ее физико-химические свойства.

Недостатком такого способа является наличие в плазме разряда, а также в азотированном слое атомов материала дополнительного электрода, что может негативно сказываться на механических характеристиках обрабатываемой поверхности, а также регулировка температуры обрабатываемого изделия только за счет тока (напряжения) источника питания разряда.

Раскрытие сущности изобретения

Техническим результатом изобретения является создание способа плазменного упрочнения внутренней цилиндрической поверхности, позволяющего азотировать внутреннюю поверхность с малым диаметром от 3 мм в плазме разряда с полым катодом с дополнительным нагревом, и обеспечивающего повышение ее твердости, износостойкости и коррозионной стойкости для использования в областях машиностроения в частности для обработки внутренней цилиндрической поверхности деталей из конструкционных материалов и изделий из мало- и высоколегированных сталей, титана и титановых сплавов.

Технический результат достигается тем, что предлагаемый способ плазменного упрочнения внутренней цилиндрической поверхности металлического изделия, включает в себя размещение изделия в вакуумной камере, создание вакуума, подачу в вакуумную камеру аргона, предварительную обработку поверхности в плазме разряда, подачу в вакуумную камеру смеси рабочего газа и азотирование в плазме разряда и отличается тем, что предварительную обработку изделия осуществляют импульсно-периодическим аномальным тлеющим разрядом, после которой осуществляют нагрев изделия до температуры свыше 150°С посредством системы дополнительного нагрева, производят напуск рабочего газа в виде смеси водорода и азота (или смеси водорода, азота и аргона) для стали или смеси аргона и азота (или смеси гелия и азота) для титана и его сплавов до давления 0,5-5,0 Торр и выполняют азотирование в плазме импульсно-периодического аномального тлеющего разряда с полым катодом с нагревом поверхности изделия из стали до 400-650°С или изделия из титана и его сплава до 400-900°С посредством системы дополнительного нагрева, после чего осуществляют подачу в вакуумную камеру азота и охлаждают изделие до температуры 25°С в атмосфере азота при высоком давлении 800 Торр.

Технический результат достигается благодаря следующему.

Для предварительной обработки изделия был использован импульсно-периодический аномальный тлеющий разряд при давлении 0,5-1,5 Торр, напряжении источника питания 450-600 В, частоте 1,0-100 кГц, коэффициенте заполнения 10-80%, время очистки составляло 5-30 мин. Предварительная обработка в плазме импульсно-периодического аномального тлеющего разряда позволила очистить поверхность образца от окислов.

Изделия нагревалось вначале с помощью системы дополнительного нагрева на основе нагревательного элемента, установленного на съемном цилиндрическом экране вокруг обрабатываемого образца, затем при одновременной работе нагревательного элемента и аномального тлеющего разряда с полым катодом. Предварительный нагрев изделия позволил не только сократить время нагрева образца до необходимой для азотирования температуры, но и привел к обезгаживанию поверхности образцов и стенок камеры, что существенно улучшило качество модифицированной поверхности.

Азотирование внутренней поверхности образца осуществлялось с помощью аномального тлеющего разряда с полым катодом с дополнительным нагревом при давлении 1,5-5,0 Торр с использованием импульсно-частотного источника питания с частотой следования импульсов 1,0-100 кГц, коэффициентом заполнения 10-80%, напряжением горения разряда 400-2500 В, с плотностью токадо 0,5 А/см2. Разряд зажигался внутри обрабатываемого изделия, являющегося катодом, анодом являлись стенки камеры. Время азотирования составляло 0,5-6,0 часов.

При давлении ниже 0,5 Торр и свыше 5,0 Торр разряд не зажигается. При напряжении источника питания разряда менее 400 В разряд не зажигается, при напряжении источника питания свыше 2,5 кВ разряд переходит в дуговой режим. При частоте следования импульсов менее 1,0 кГц разряд также переходит в дуговой режим, при частотах более 100 кГц существенно снижается эффективность использования импульса тока, что приводит к увеличению длительности процесса азотирования.

Температура образца в процессе обработки составляла 400-650°С для стали и 400-900°С для титана и его сплавов и достигалась как подбором режимов работы источника питания аномального тлеющего разряда, так и режимом работы нагревательного элемента.

При температуре поверхности образца меньше 400°С процесс азотирования неэффективен, т.к. при таких температурах уменьшается диффузия азота вглубь поверхности, при температурах выше 700°С для стали и 900°С для титана и его сплавов происходят структурные превращения в металле и перестройка его кристаллической решетки.

Сущность изобретения поясняется чертежами, где проиллюстрирован заявляемый способ:

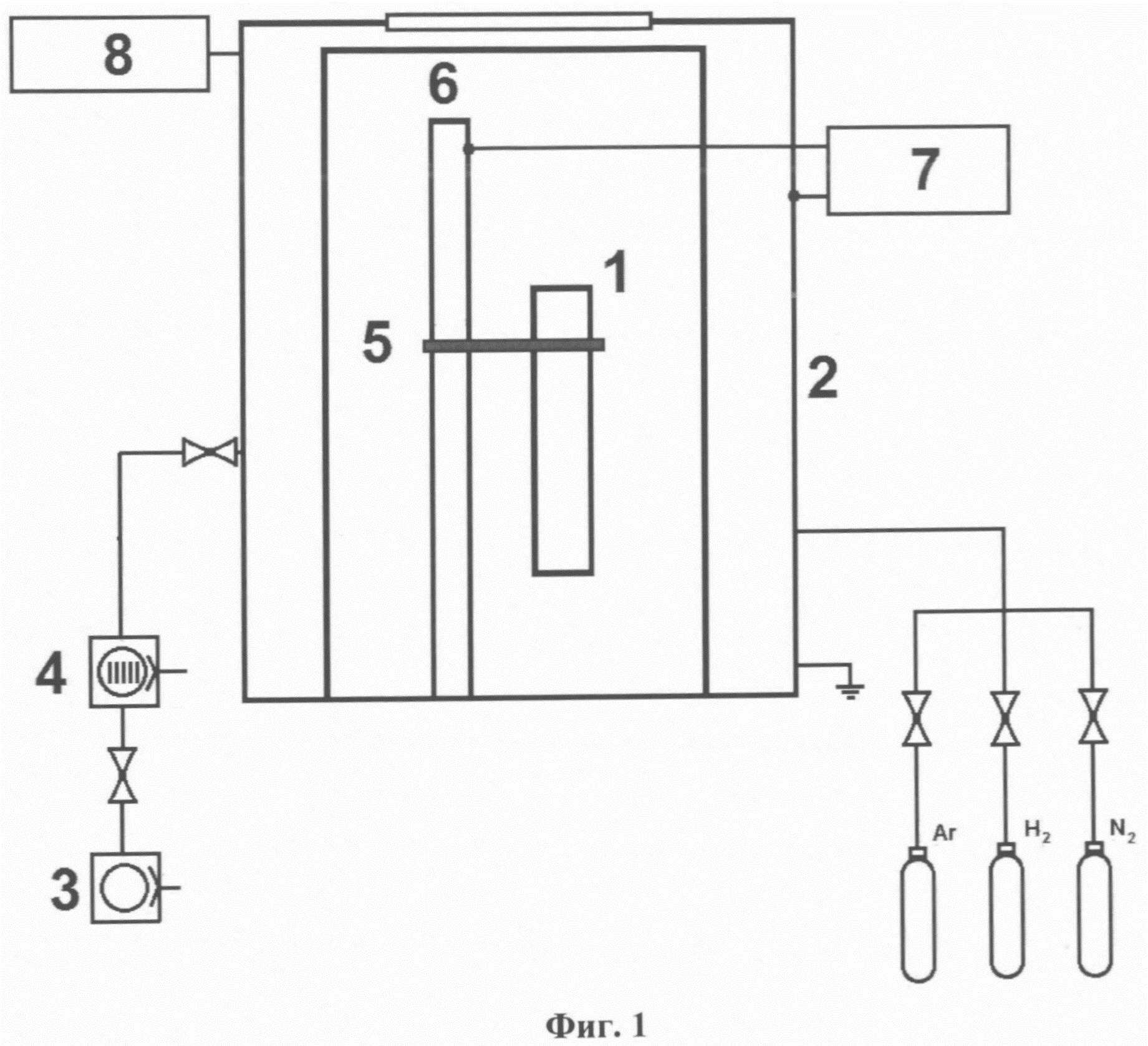

На Фиг. 1 представлена схема устройства ионно-плазменного упрочнения внутренней цилиндрической поверхности: 1 изделие в виде трубки, 2 вакуумная камера, 3 сухой спиральный насос, 4 турбомолекулярный насос, 5 держатель образцов (изделий), 6 катод, 7 система дополнительного нагрева, 8 датчики измерения вакуума.

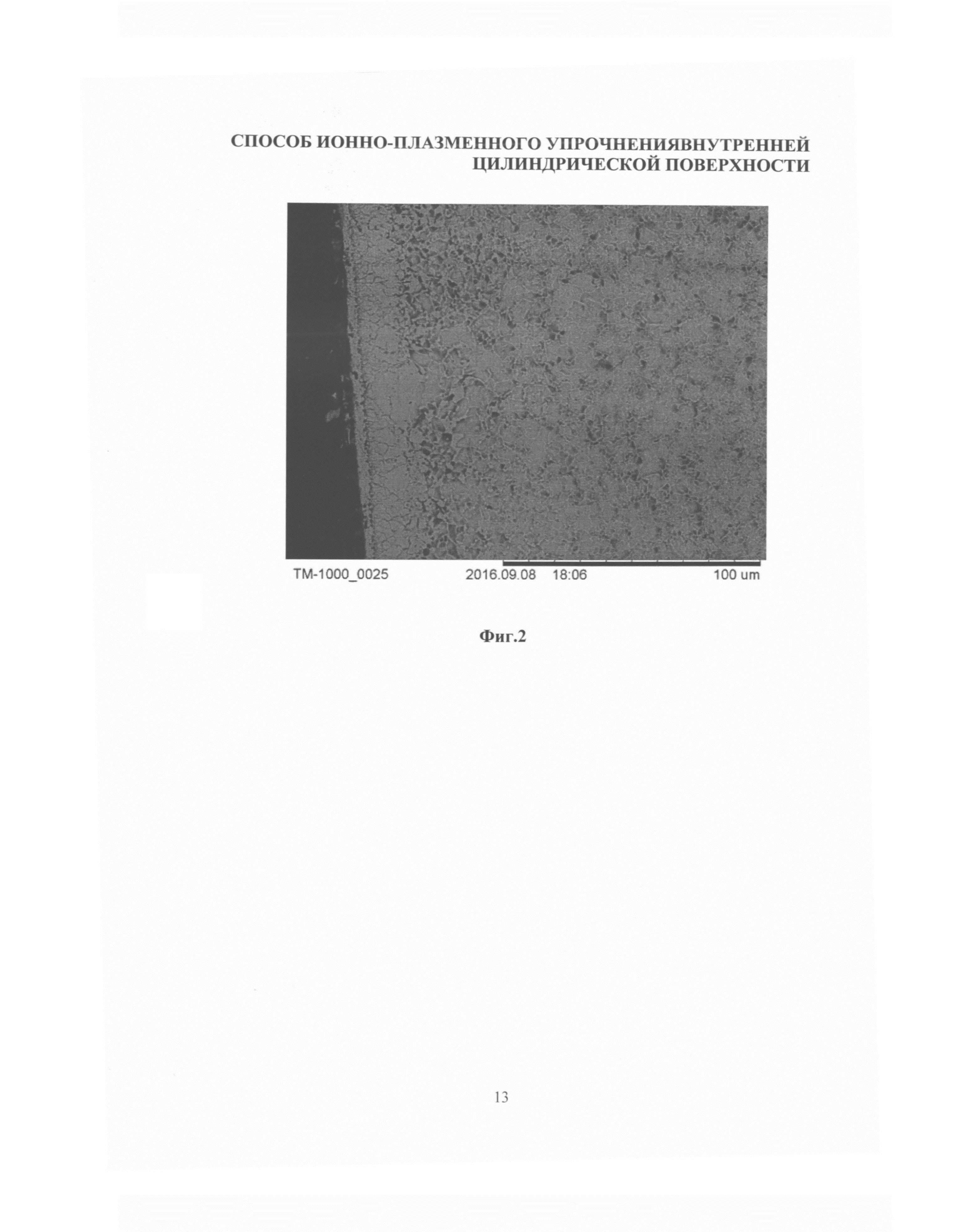

На Фиг. 2 представлена фотография шлифа внутренней поверхности образца.

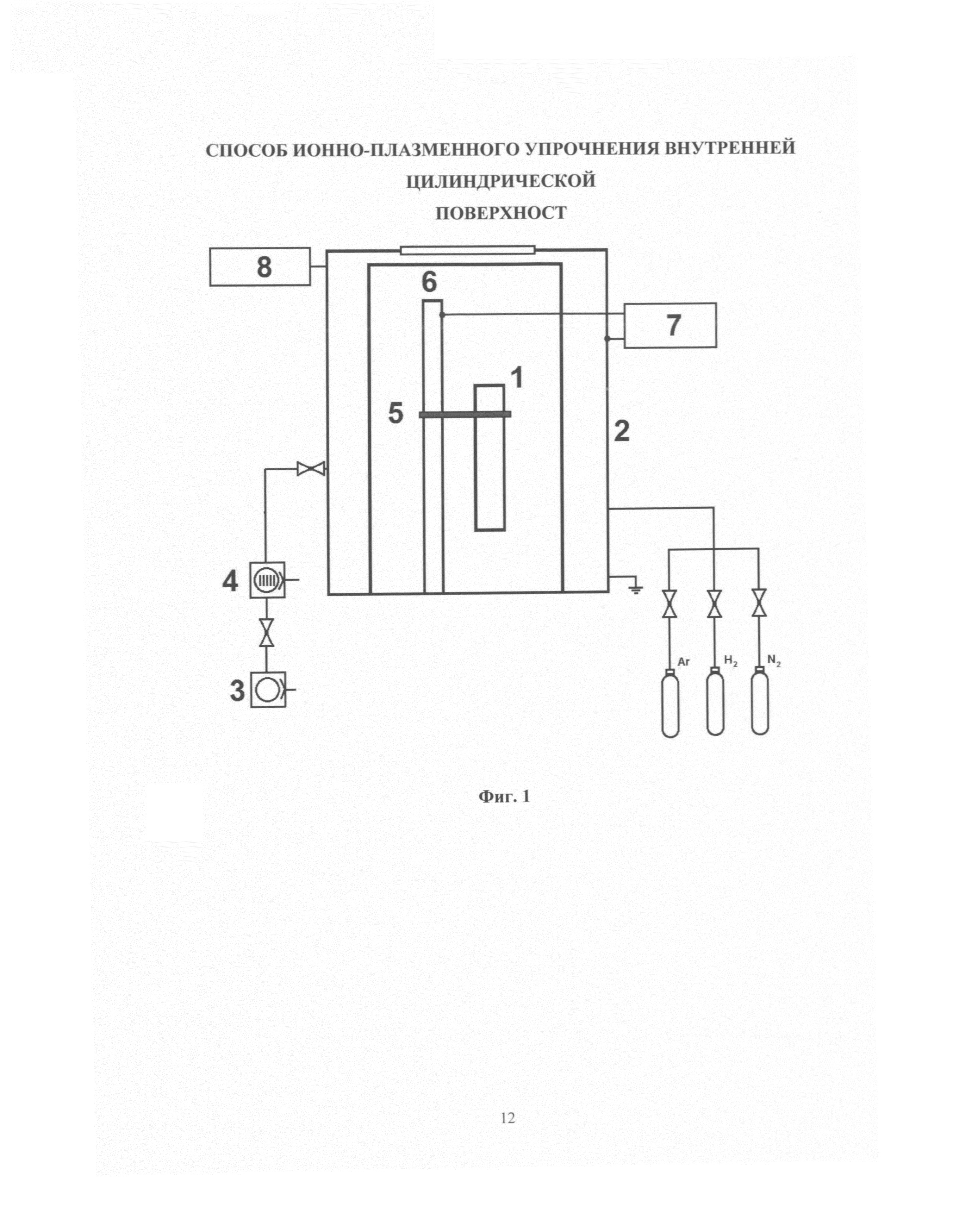

На Фиг. 3 показано распределение микротвердости по глубине азотированного слоя, измеренные по Виккерсу при нагрузке 10 гс помощью микротвердомера FutureTech ТМ-9000.

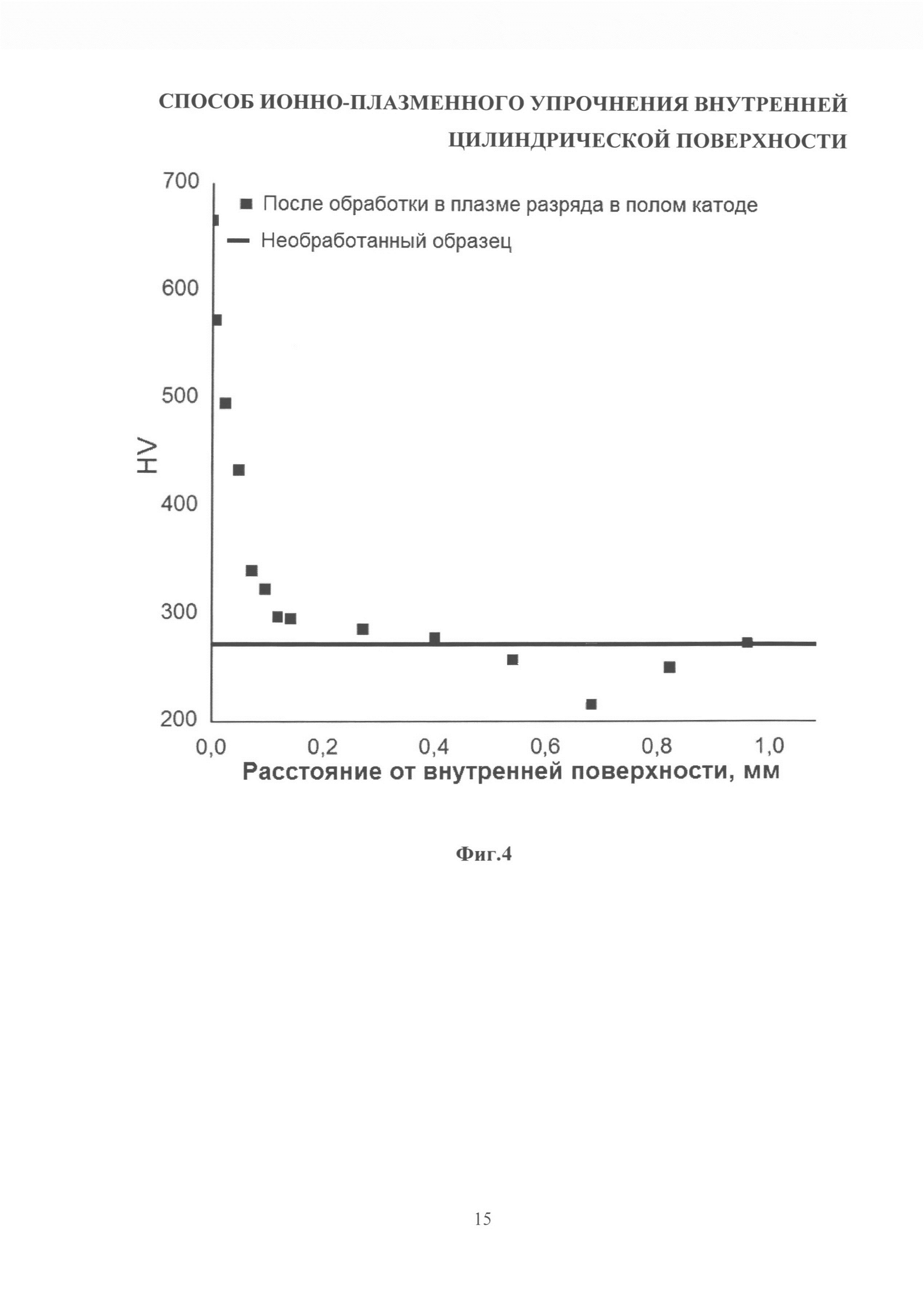

На Фиг. 4 показано распределение микротвердости по глубине азотированного слоя, измеренное при нагрузке 25 гс помощью микротвердомера FutureTech FM-800.

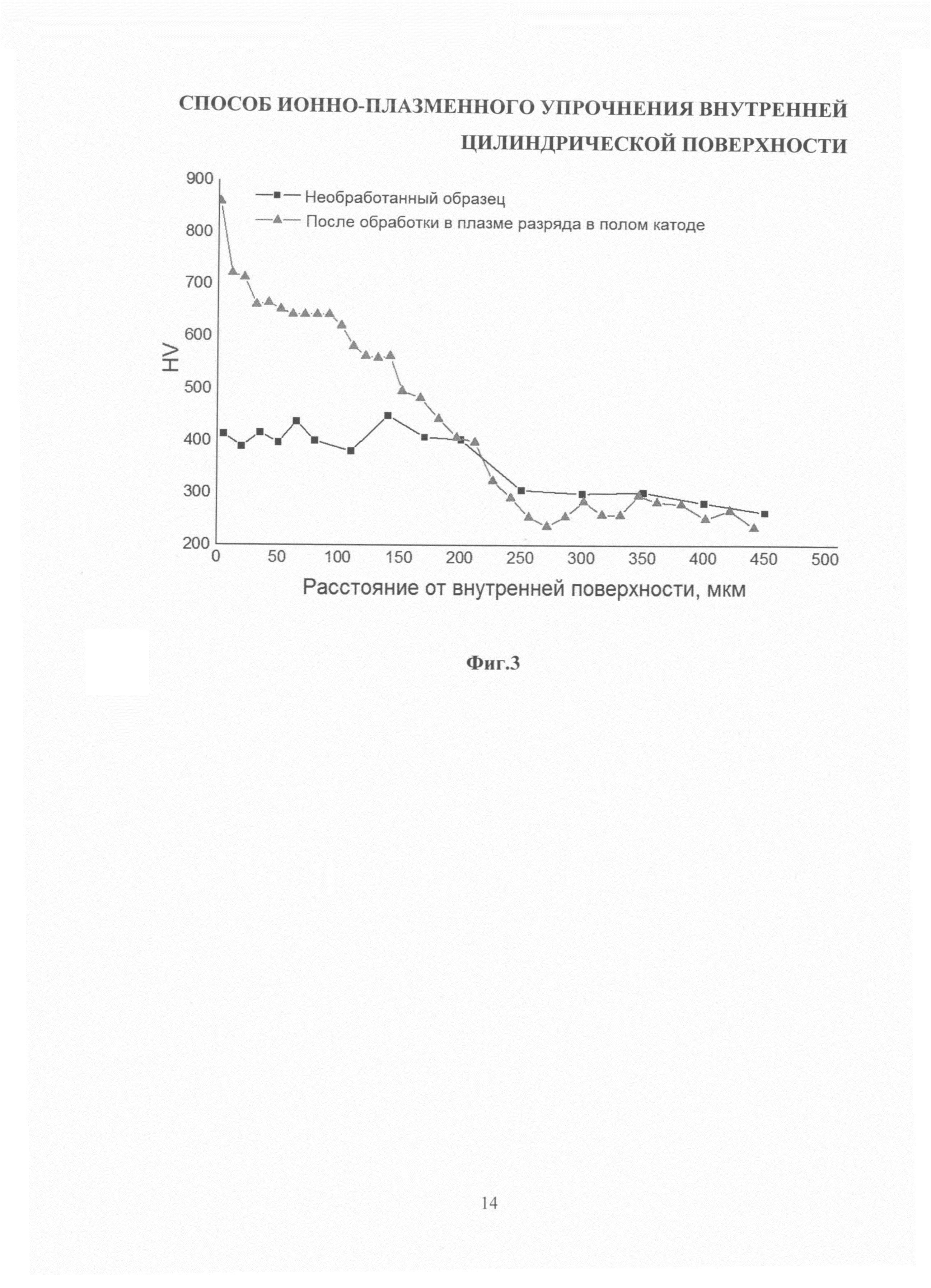

На Фиг. 5 показано распределение микротвердости по глубине азотированного слоя, измеренное при нагрузке 10 гс помощью микротвердомера FutureTech FM-800.

Сущность изобретения поясняется примерами.

Пример 1

Были использованы образцы из стали 30ХН2МФА в виде трубок с внутренним диаметром 9 мм, внешним диаметром 14 мм и длиной 155 мм. Производилась очистка поверхности трубок в ультразвуковой ванне «S5 Elmasonic» в бензине, в ацетоне и в спирте в течение 5-10 мин.

Данный способ был реализован с помощью устройства, схема которого представлена на Фиг. 1. Стальная трубка 1 помещалась в вакуумную камеру 2, которая откачивалась сухим спиральным насосом 3 и турбомолекулярным насосом 4 до давления 10-4 Торр. Стальная трубка с помощью специального металлического держателя 5 крепилась к катоду бив процессе азотирования находилась под напряжением катода. Анодом являлись стенки камеры. Система дополнительного нагрева 7 была реализована на основе двужильного нагревательного кабеля в металлической оболочке длиной 3 м, сопротивлением 118 Ом и мощностью 432 Вт. Кабель крепился на съемный экран из нержавеющей стали толщиной 0,5 мм. Питание аномального тлеющего разряда и разряда с полым катодом осуществлялось от источника питания 8, формирующего прямоугольный импульс напряжения со средней мощностью до 12 кВт, напряжением питания до 650 В, частотой 1-100 кГц, коэффициентом заполнения от 10 до 80%. Рабочий вакуум измерялся с помощью датчиков измерения вакуума установки 8.

Предварительную обработку изделий с целью очистки поверхности и удаления окислов осуществляли в течение 20 мин в плазме импульсно-периодического аномального тлеющего разряда в аргоне при давлении 0,8-1,0 Торр, напряжении источника питания 400 В, частоте 50,0 кГц, коэффициенте заполнения 50%. Далее проводился нагрев поверхности образца до температуры свыше 150°С с помощью системы дополнительного нагрева.

Азотирование внутренней поверхности образца осуществлялось с помощью аномального тлеющего разряда с полым катодом с дополнительным нагревом при давлении 3,0 Торр в смеси рабочих газов H2/N2 (1:1) с использованием импульсно-частотного источника питания с частотой следования импульсов 3,0 кГц, коэффициентом заполнения 35% напряжением источника 540-600 В. Разряд с полым катодом зажигался внутри обрабатываемого изделия. Температура поверхности образца во время азотирования составляла 530-600°С. Контроль температуры образца осуществлялся с помощью термопары Ni-NiCr типа К. Время азотирования составляло 4,0 часа.

После азотирования образцы охлаждались в среде азота при давлении 800 Торр до достижения ими температуры 25°С.

На Фиг. 2 показана фотография шлифа внутренней поверхности образца, вырезанного из середины трубки и протравленного в смеси H2O2+H2O+HF (16:3:1). Фотография сделана с помощью растрового электронного микроскопа. На Фиг. 3 показано распределение микротвердости по глубине азотированного слоя, измеренные по Виккерсу при нагрузке 10 гс помощью микротвердомера FutureTech ТМ-9000. Измерения делались для участка, вырезанного из середины трубки. Видно, что микротвердость модифицированной поверхности почти в 2 раза превышает микротвердость необработанного образца, толщина упрочненного слоя составляет порядка 150 мкм.

Были проведены испытания внутренней поверхности трубок на солевую коррозию по стандартной методике ускоренных циклических испытаний. После трех циклов очагов коррозии на модифицированной поверхности обнаружено не было.

Пример 2

Были использованы образцы из титана ВТ 1-0 в виде трубок с внутренним диаметром 8 мм, внешним диаметром 10 мм и длиной 200 мм. Производилась очистка поверхности трубок в ультразвуковой ванне «S5 Elmasonic» в бензине, в ацетоне и в спирте в течение 5-10 мин.

Предварительную обработку изделий с целью очистки поверхности и удаления окислов осуществляли в течение 10 мин в плазме импульсно-периодического аномального тлеющего разряда в аргоне при давлении 0,5 Торр, напряжении источника питания 500 В, частоте 5,0 кГц, коэффициенте заполнения 25%. Далее проводился нагрев поверхности образца до температуры свыше 150°С с помощью системы дополнительного нагрева.

Азотирование внутренней поверхности образца осуществлялось с помощью аномального тлеющего разряда с полым катодом с дополнительным нагревом при давлении 1,0 Торр в смеси рабочих газов Ar/N2 (1:1) с использованием импульсно-частотного источника питания с частотой следования импульсов 3,0 кГц, коэффициентом заполнения 35% напряжением источника 550-600 В. Разряд с полым катодом зажигался внутри обрабатываемого изделия. Температура поверхности образца во время азотирования составляла 800-900°С. Контроль температуры образца осуществлялся с помощью термопары Ni-NiCr типа К. Время азотирования составляло 2,0 часа.

После азотирования образцы охлаждались в среде азота при давлении 800 Торр до достижения ими температуры 25°С.

На Фиг. 4 показано распределение микротвердости по глубине азотированного слоя, измеренное при нагрузке 25 гс помощью микротвердомера FutureTech FM-800. Измерения делались для участка, вырезанного из середины трубки. Видно, что микротвердость модифицированной поверхности почти в 3 раза превышает микротвердость необработанного образца, толщина упрочненного слоя составляет порядка 100 мкм.

Пример 3

Были использованы образцы из стали 30ХН2МФАв виде трубок с внутренним диаметром 4 мм, внешним диаметром 6 мм и длиной 100 мм. Производилась очистка поверхности трубок в ультразвуковой ванне «S5 Elmasonio) в бензине, в ацетоне и в спирте в течение 5-10 мин.

Предварительную обработку изделий с целью очистки поверхности и удаления окислов осуществляли в течение 30 мин в плазме импульсно-периодического аномального тлеющего разряда в аргоне при давлении 1,5 Торр, напряжении источника питания 500-600 В, частоте 50,0 кГц, коэффициенте заполнения 50%. Далее проводился нагрев поверхности образца до температуры свыше 150°С с помощью системы дополнительного нагрева.

Азотирование внутренней поверхности образца осуществлялось с помощью аномального тлеющего разряда с полым катодом с дополнительным нагревом при давлении 2,5 Торр в смеси рабочих газов Ar/N2/H2 (1:16:3) с использованием импульсно-частотного источника питания с частотой следования импульсов 50,0 кГц, коэффициентом заполнения 50% напряжением источника 500 В. Разряд с полым катодом зажигался внутри обрабатываемого изделия. Температура поверхности образца во время азотирования составляла 500-600°С. Контроль температуры образца осуществлялся с помощью термопары Ni-NiCr типа К. Время азотирования составляло 3,5 часа.

После азотирования образцы охлаждались в среде азота при давлении 800 Торр до достижения ими температуры 25°С.

На Фиг. 5 показано распределение микротвердости по глубине азотированного слоя, измеренное при нагрузке 10 гс помощью микротвердомера FutureTech FM-800. Измерения делались для участка, вырезанного из середины трубки. Микротвердость модифицированной поверхности почти в 2 раза превышает микротвердость основы, толщина упрочненного слоя составляет порядка 50 мкм.

Реализация вышеописанного способа позволит создать плазменную технологию упрочнения внутренней цилиндрической поверхности, обеспечивающую повышение твердости, износостойкости и коррозионной стойкости изделий, для использования в области машиностроения в частности в химико-термической обработке деталей из мало- и высоколегированных сталей, титана и титановых сплавов.

Источники информации

1. Пат. №2102524 RU Рос. Федерация, МПК6 С23С 8/36 /Устройство для обработки внутренней поверхности трубы. [Текст] /В.А. Быстрик, Р.В. Каталов, А.Г. Прозоров, Ю.П. Черников, А.В. Подшивалов, Е.А. Быстрик, Н.А. Бычков заявители и патентообладатели В.А. Быстрик, Р.В. Каталов, А.Г. Прозоров, Ю.П. Черников, А.В. Подшивалов, Е.А. Быстрик, Н.А. Бычков - №93005936/02; заявл. 01.02.1993, опубл. 20.01.1998.

2. Пат. №103320772 CN Китай, МПК С23С 16/50, С23С 8/36 / Metal inner surface modification device method. [Текст] / ZHANG GUIFENG, HOU XIAODUO, DENG DEWEI заявитель и патентообладатель University Delian Technology - №20131278344; заявл. 04.07.2013, опубл. 25.09.2013.

Способ плазменного упрочнения внутренней цилиндрической поверхности металлического изделия, включающий размещение изделия в вакуумной камере, создание вакуума, подачу в вакуумную камеру аргона, предварительную обработку поверхности в плазме разряда, подачу в вакуумную камеру смеси рабочего газа и азотирование в плазме разряда, отличающийся тем, что предварительную обработку изделия осуществляют импульсно-периодическим аномальным тлеющим разрядом, после которой осуществляют нагрев изделия до температуры свыше 150°С посредством системы дополнительного нагрева, производят напуск рабочего газа для стали в виде смеси водорода и азота или смеси водорода, азота и аргона, или рабочего газа для титана и его сплавов в виде смеси аргона и азота или смеси гелия и азота до давления 0,5-5,0 Торр и выполняют азотирование в плазме импульсно-периодического аномального тлеющего разряда с полым катодом с нагревом поверхности изделия из стали до 400-650°С или изделия из титана и его сплава до 400-900°С посредством системы дополнительного нагрева, после чего осуществляют подачу в вакуумную камеру азота и охлаждают изделие до температуры 25°С в атмосфере азота при высоком давлении 800 Торр.