Результат интеллектуальной деятельности: СОСТАВ ПОЛИЭТИЛЕНА И ЕГО ИСПОЛЬЗОВАНИЕ В ПОЛИОЛЕФИНОВЫХ КОМПОЗИЦИЯХ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к составу полиэтилена и его использованию в качестве присадки, в частности, в качестве модификатора ударопрочности для полиолефиновых композиций.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Модификаторы ударопрочности, состоящие или содержащие в основном аморфный олефиновый сополимер, часто добавляют в полиолефиновые композиции для повышения ударной прочности.

Представляется желательной модификация других ценных свойств полиолефиновых композиций, в том числе оптических свойств, с одновременным повышением ударной прочности.

В ответ на данные потребности было обнаружено, что при выборе конкретных сополимеров этилена можно получить состав полиэтилена, подходящий для образования конечных полиолефиновых композиций с отличным набором свойств.

В частности, данный состав полиэтилена позволяет получать полиолефиновые композиции, обладающие необычайно благоприятным балансом удлинения к моменту разрыва, оптических свойств (высокий глянец) и меньшей усадки при охлаждении, с сохранением хорошей ударной прочности.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Настоящим изобретением предлагается состав полиэтилена, содержащий (все в весовых процентах):

A) 30-60%, предпочтительно 30-55% полиэтилена, содержащего по отношению к массе А), 10% или менее, предпочтительно 8% или менее, более предпочтительно 6% или менее фракции XSA, растворимой в ксилоле при 25°С;

B) 40-70%, предпочтительно 45-70%, сополимера этилена, по меньшей мере, с одним олефином формулы HC2=CHR, где R представляет собой линейный или разветвленный алкильный радикал, содержащий от 2 до 8 атомов углерода, содержащий от 65 до 90%, предпочтительно от 70 до 90% этилена и от 55 до 15%, предпочтительнее от 50 до 20% фракции XSB растворимой в ксилоле при 25°С, причем количества этилена и количества XSB приводятся по отношению к массе В), с характеристической вязкостью [η] фракции XSB, находящейся в пределах от 0,8 до 3,2 дл/г, предпочтительно от 1,0 до 3,0 дл/г, более предпочтительно от 1,0 до 2,0 дл/г;

в котором количества А) и В) приводятся по отношению к общей массе А) + В).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В общем, термин "сополимер" означает также включение полимеров, содержащих более одного вида сомономеров, например, терполимеров.

Полиэтилен А) предпочтительно представляет собой гомополимер этилена (i) или сополимер (и) этилена с одним или несколькими сомономерами, выбранными из олефинов формулы CH2=CHR1, где R1 представляет собой линейный или разветвленный алкильный радикал, содержащий от 1 до 10 атомов углерода, или смесь (i) и (ii).

Конкретными примерами указанных олефинов являются пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1, октен-1 и децен-1.

Полиэтилен А) имеет плотность предпочтительно от 0,930 до 0,960 г/см3, более предпочтительно от 0,935 до 0,955 г/см3, определенную в соответствии со стандартом ISO 1183 при 23°С.

Согласно настоящему изобретению, компонент В) в составе полиэтилена представляет собой сополимер этилена лучше растворимый в ксилоле, и таким образом, менее кристаллический, чем компонент А).

Конкретными примерами олефинов HC2=CHR являются бутен-1, пентен-1,4-метилпентен-1, гексен-1, октен-1 и децен-1.

Особенно предпочтительным является 1-бутен.

Согласно настоящему изобретению, состав полиэтилена предпочтительно имеет пик плавления при температуре Tm 120°С или выше, в частности, от 120°С до 130°С, измеренный способом дифференциальной сканирующей калориметрии при скорости нагрева 20°С в минуту.

Скорость течения расплава (MFR) состава полиэтилена предпочтительно составляет от 0,3 до 15 г/10 мин., более предпочтительно от 0,5 до 10 г/10 мин., определенная в соответствии с ISO 1133 при 230°С с массой груза 2,16 кг.

Более того, состав полиэтилена по настоящему изобретению, по меньшей мере, обладает одним из следующих дополнительных признаков:

- значением MFR полиэтилена А), определенным в соответствии со стандартом ISO 1133 при 230°С с массой груза 2,16 кг, составляющим от 1 до 20 г/10 мин.;

- температурой стеклования (Tg), измеренной на смеси А) + В), составляющей от -45 до -60°С;

- Tg компонента В), составляющей от -45 до -60°С;

- содержанием этилена, определенным по общему количеству А) + В), в 75 вес. % - 93 вес. %, предпочтительно от 80-93 вес. %;

- количеством общей фракции XSTOT, растворимой в ксилоле при 25°С, определенной путем экстракции, выполненной на общем количестве А) + В), в 10 вес. % - 35 вес. %, предпочтительно от 10-30 вес. %;

- характеристической вязкостью [η] фракции XSTOT, равной 0,8 дл/г или более, в частности от 0,9 до 2,9 дл/г, более предпочтительно от 0,9 до 1,9;

- значением модуля упругости при изгибе, составляющем от 150 до 350 мПа.

Все указанные [η] величины измеряют в тетралине при 135°С.

Следует учитывать, что в составе, согласно настоящему изобретению, температура стеклования Tg компонента В), по существу, определяет Tg смеси А) + В), так что, если значение Tg, измеренное на смеси А) + В) равно -57°С или выше, то температура стеклования Tg компонента В) по-прежнему остается равной или превышает -60°С.

В принципе не известно о существовании ограничений на способы полимеризации и типы используемых катализаторов. Состав полиэтилена, по настоящему изобретению, может быть получен путем последовательной полимеризации, содержащий, по меньшей мере, две последовательные стадии, где компоненты А) и В) получают на отдельных последовательных стадиях в ходе реакции на каждой стадии в присутствии полученного полимера и катализатора, используемого на предыдущей стадии, за исключением первой стадии. Катализатор добавляют только на первой стадии, однако его активность такова, что он остается активным на всех последующих стадиях.

Непрерывная или периодическая полимеризация осуществляется в соответствии с известными методами: в жидкой фазе, в присутствии или в отсутствии инертного разбавителя; в газовой фазе; или смешанными газожидкостными методами. Предпочтительно осуществлять газофазную полимеризацию.

Время реакции, давление и температура относительно стадий полимеризации не являются критическими, однако лучше всего осуществлять полимеризацию при температуре от 50 до 100°С. Давление может быть атмосферным или выше.

Регулирование молекулярной массы осуществляют с использованием известных регуляторов, в частности водорода.

Указанные процессы полимеризации предпочтительно осуществляют в присутствии катализатора Циглера-Натта. Обычно катализатор Циглера-Натта представляет собой продукт реакции металлоорганического соединения группы 1, 2 или 13 Периодической таблицы элементов с соединением переходного металла групп с 4 по 10 Периодической таблицы элементов (новая нотация). В частности, соединение переходного металла выбирается среди соединений Ti, V, Zr, Cr и Hf, предпочтительно на носителе MgCl2.

Особенно предпочтительные катализаторы содержат продукт реакции указанного металлоорганического соединения из группы 1, 2 или 13 Периодической таблицы элементов с твердым компонентом катализатора, содержащего соединение Ti титана и электронодонорное соединение на носителе MgCl2.

Предпочтительными металлоорганическими соединениями являются соединения алкилалюминия.

Таким образом, в предпочтительном варианте осуществления изобретения, состав полиэтилена по настоящему изобретению получают с помощью катализатора полимеризации Циглера-Натта, более предпочтительно катализатора Циглера-Натта на носителе MgCl2, еще более предпочтительно катализатора Циглера-Натта, содержащего продукт реакции:

1) твердого компонента катализатора, содержащего соединение Ti и донор электронов (внутренний донор электронов) на носителе MgCl2;

2) соединения алкилалюминия (сокатализатор); и, необязательно,

3) донора электронов (внешний донор электронов).

Твердый компонент катализатора (1) содержит в качестве донора электронов соединение, как правило, выбранное из числа простых эфиров, кетонов, лактонов, соединений, содержащих N, Р и/или атомы S, и моноэфиров и сложных эфиров дикарбоновой кислоты.

Катализаторы, с вышеуказанными характеристиками, хорошо известны в патентной литературе, причем особенно предпочтительными являются катализаторы, описанные в патенте США N 4399054 и Европейском патенте 45977.

Среди указанных электронодонорных соединений особенно подходят сложные эфиры фталевой кислоты, предпочтительно диизобутилфталат и сложные эфиры янтарной кислоты.

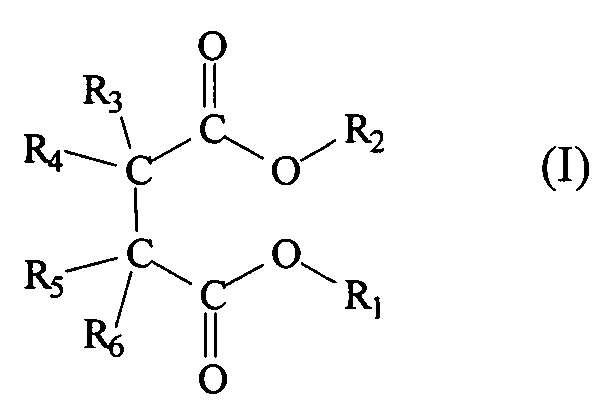

Подходящие сложные эфиры янтарной кислоты, представлены формулой (I):

где радикалы R1 и R2, одинаковые или отличные друг от друга, представляют собой линейный или разветвленный С1-С20 алкил, алкенил, циклоалкил, арил, арилалкил или алкиларильную группу, необязательно, содержащие гетероатомы; радикалы от R3 до R6, одинаковые или отличные друг от друга, представляют собой водород или линейный или разветвленный С1-С20 алкил, алкенил, циклоалкил, арил, арилалкил или алкиларильную группу, необязательно содержащие гетероатомы, причем радикалы от R3 до R6, соединенные с тем же атомом углерода, способны связываться вместе, образуя цикл.

R1 и R2, предпочтительно представляют собой С1-C8 алкильные, циклоалкильные арильные, арилалкильные и алкиларильные группы. Особенно предпочтительными являются соединения, в которых R1 и R2 выбираются из первичных алкилов и, в частности, разветвленных первичных алкилов. Примеры подходящих групп R1 и R2 группы представляют собой метил, этил, н-пропил, н-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил.

Одной из предпочтительных групп соединений, описываемых формулой (I), являются соединения, в которых радикалы от R3 до R5 представляют собой водород, a R6 в представляет собой разветвленный алкил, циклоалкил, арил, арилалкил и алкиларильный радикал, содержащий от 3 до 10 атомов углерода. Другой предпочтительной группой соединений формулы (I) является группа, в которой, по меньшей мере, два радикала из радикалов от R3 до R6 отличны от водорода и выбраны из C1-C20 линейного или разветвленного алкила, алкенила, циклоалкила, арила, арилалкила или алкиларильной группы, необязательно содержащие гетероатомы. Особенно предпочтительными являются соединения, в которых оба радикала, отличные от водорода, связываются с тем же атомом углерода. Кроме того, особенно предпочтительны соединения, в которых, по меньшей мере, два радикала, отличных от водорода, соединены с различными атомами углерода, а именно R3 и R5 или R4 и R6.

Другими, особенно пригодными, донорами электронов являются 1,3-диэфиры, как описано в опубликованных заявках на Европейский патент ЕР-А-361493 и 728769.

В качестве сокатализаторов (2) предпочтительно используются соединения триалкилалюминия, например триэтилалюминий, триизобутилалюминий и три-н-бутилалюминий.

Электронодонорные соединения (3), используемые в качестве внешних доноров электронов (добавленных к алкилалюминию), содержат сложные эфиры ароматических кислот (например, алкилбензоаты), гетероциклические соединения, например 2,2,6,6-тетраметилпиперидин и 2,6-диизопропилпиперидин), и, в частности, соединения кремния, содержащие, по меньшей мере, одну связь Si-OR (где R представляет собой углеводородный радикал).

Примерами указанных соединений кремния, являются соединения формулы R2aR3bSi(OR4)c, где а и b - целые числа от 0 до 2, с - целое число от 1 до 3, а сумма (a+b+с) равна 4; R2, R3 и R4 - алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, необязательно содержащие гетероатомы.

Полезными примерами соединений кремния являются (трет-бутил)2Si(OCH3)2, (циклогексил)(метил)Si(ОСН3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(ОСН3)2.

Ранее упомянутые 1,3-диэфиры также пригодны для использования в качестве внешних доноров. В том случае, если внутренний донор представляет собой один из указанных 1,3-диэфиров, то внешний донор можно опустить.

Катализаторы могут предварительно подвергаться реакции с небольшими количествами олефинов (форполимеризация), сохраняя катализатор во взвешенном состоянии в углеводородном растворителе, и полимеризируясь при температуре от комнатной до 60°С, образуя, таким образом, некоторое количество полимера, превышающее от 0,5 до 3 раз по массе, соответствующий катализатор.

Реакция также может иметь место в жидком мономере, с получением в этом случае некоторого количества полимера, превышающего в 1000 раз массу катализатора.

Состав полиэтилен по настоящему изобретению может содержать присадки, обычно используемые в отрасли техники, к которой относится данное изобретение, например, антиоксиданты, светостабилизаторы, термостабилизаторы, красители и наполнители.

Как описывалось ранее, состав полиэтилен по настоящему изобретению может смешиваться с дополнительными полиолефинами, в частности, пропиленом, например, гомополимерами пропилена, статистическими сополимерами и термопластичными и эластомерными полиолефиновыми композициями. Соответственно, второй вариант осуществления настоящего изобретения относится к полиолефиновой композиции, содержащей вышеопределенный состав полиэтилена. Указанная полиолефиновая композиция предпочтительно содержит, по меньшей мере, 50 вес. %, обычно от 50 вес. % до 85 вес. %, одного или нескольких дополнительных полиолефинов, при этом содержит 50% или менее, как правило, от 15 вес. % до 50 вес. % полиэтилена, причем количества в процентах приводятся по отношению к общей массе состава полиэтилена и дополнительного полиолефина или полиолефинов.

Практическими примерами, указанных дополнительных полиолефинов, являются:

1) кристаллические гомополимеры пропилена, в частности изотактические или в основном изотактические гомополимеры;

2) кристаллические сополимеры пропилена с этиленом и/или С4-С10 α-олефином, в котором общее содержание сомономера составляет от 0,05 до 20 вес. % по отношению к массе сополимера, и в котором предпочтительные С4-С10 α-олефины представляют собой 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен;

3) кристаллические гомополимеры этилена и сополимеры с пропиленом и/или С4-С10 α-олефином, например, ПВД;

4) термопластичные эластомерные композиции, содержащие один или несколько гомополимеров пропилена и/или сополимеров по пункту 2), и эластомерную долю молекулы, содержащую один или несколько сополимеров этилена с пропиленом и/или С4-С10 α-олефины, необязательно содержащие незначительные количества диенов, например бутадиена, 1,4-гексадиена, 1,5-гексадиена и этилиден-1-норборнена, где содержание диенов обычно составляет от 1 до 10 вес. %, как правило, полученных в соответствии с известными способами, путем смешивания компонентов в расплавленном состоянии или путем последовательной полимеризации, и, как правило, содержащие указанную эластомерную долю молекулы в количестве от 5 до 80 вес. %.

Полиолефиновая композиция получается путем смешивания состава полиэтилена и дополнительного полиолефина (ов), экструдирования смеси и гранулирования полученной композиции с использованием известных способов и устройств.

Полиолефиновая композиция может содержать обычные присадки, например, минеральные наполнители, красители и стабилизаторы. Минеральные наполнители, включаемые состав композиции, представляют собой тальк, СаСО3, двуокись кремния, например волластонит (CaSiO3), глины, диатомит, оксид титана и цеолиты. Как правило, минеральный наполнитель вводится в форме частиц со средним диаметром от 0,1 до 5 мкм.

Настоящее изобретение позволяет производить конечные изделия, в частности, изделия, получаемые методом литья под давлением, например, готовые детали для автомобильной промышленности, изготовленные или содержащие указанную полиолефиновую композицию.

ПРИМЕРЫ

Представленная здесь практика и преимущества различных вариантов осуществления композиций и способов описаны в следующих примерах. Данные примеры являются только иллюстративными и не предназначены для ограничения объема настоящего изобретения каким-либо образом.

Для определения характеристик полимерных композиций используются следующие аналитические методы.

Температура плавления (ISO 11357-3)

Определяется способом дифференциальной сканирующей калориметрии (ДСК). Образец весом 6+1 мг нагревали до 200±1°С со скоростью 20°С/мин и выдерживали при 200±1°С в течение 2 мин в потоке азота, а затем охлаждали со скоростью 20°С/ мин до 40±2°С и выдерживали при этой температуре в течение 2 мин для кристаллизации образца. Затем образец вновь расплавляли при скорости повышения температуры 20°С/мин до 200°С±1. Осуществляется запись сканирования процесса плавления и создание термограммы, позволяющей считать температуры, соответствующие пикам. Температура, соответствующая наиболее интенсивному пику плавления, записанная во время второго процесса плавления, принимается за температуру плавления. Очевидно, что при обнаружении только одного пика температура плавления определяется (т.е. измеряется) таким пиком.

Фракция растворимая в ксилоле

В стеклянную колбу с обратным холодильником вводят 2,5 г полимера и 250 см3 ортоксилола и ставят на магнитную мешалку. Температуру повышают в течение 30 минут от комнатной температуры до температуры кипения растворителя (135°С). Полученный таким образом прозрачный раствор выдерживается при нагревании с обратным холодильником и перемешивается в течение еще 30 минут. Затем закрытую колбу выдерживают в течение 30 минут в термостатической водной бане при 25°С до кристаллизация нерастворимой (XI) части образца. Полученное таким образом твердое вещество отфильтровывают бумагой для быстрого фильтрования. Отфильтрованную жидкость объемом 100 см3 выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на обогревающей плите в потоке азота, выпаривая растворитель. Контейнер выдерживают в печи при 80°С под вакуумом до сухости и после получения постоянной массы взвешивают.

Таким образом, рассчитывается весовой процент полимера, растворимого и нерастворимого в ксилоле при 25°С.

Индекс текучести расплава

Измеряется в соответствии с ISO 1133 при температуре 230°С с массой груза 2,16 кг., если не указано иное.

[η] характеристическая вязкость

Образец растворяют в тетрагидронафталине при 135°С, а затем заливают в капиллярный вискозиметр. Вискозиметр (Уббелоде) окружен цилиндрической стеклянной рубашкой, которая позволяет регулировать температуру за счет циркулирующей термостатированной жидкости. Прохождение нижнего мениска фиксируется фотоэлектрическим прибором.

Прохождение мениска перед верхней лампой запускает счетчик с кварцевым генератором. Прохождение мениском нижней лампы останавливает счетчик и регистрируется время вытекание, которое преобразуется в значение характеристической вязкости уравнением Хаггинса (Huggins, M.L., J. Am. Chem. Soc, 1942, 64, 2716), при условии, что время истечения чистого растворителя известно при тех же экспериментальных условиях (тот же вискозиметр и та же температура). Представляет собой один из возможных способов определения [η] одиночного полимера.

Содержание этилена, пропилена или бутена-1, определенное способом инфракрасной спектроскопии

Ближняя ИК-область спектра (6000-5500 см-1) спрессованной пленки полимера регистрируется в единицах оптической плотности в сравнении с волновыми числами (см-1). Для вычисления содержания этилена используются следующие измерения:

a) Высота полосы поглощения из-за группы СН2, с максимумом при 5669 см-1, не учитывая область ниже базовой линии, проведенной между 6000-5500 см-1.

b) Высота плеча при 5891 см-1 из-за группы СН3, не учитывая область ниже базовой линии, проведенной между 6000-5500 см-1.

Калибровка соотношения D5891/D5669 осуществляется путем анализа сополимеров известных композиций, определенных методом ЯМР-спектроскопии.

Для вычисления содержания пропилена используются следующие измерения:

a) Площадь (ANIR) комбинации полос поглощения между 4482 и 3950 см-1, которая используется для спектрометрической нормализации толщины пленки.

b) Площадь (А971) полосы поглощения из-за пропиленовых последовательностей в интервале 986-952 см-1, не учитывая площадь под базовой линией, проведенной между конечными точками.

Калибровка соотношения A971/ANIR осуществляется путем анализа сополимеров известных композиций, определенных методом ЯМР-спектроскопии.

Для вычисления содержания 1-бутена используются следующие измерения:

Площадь (Ас4) полосы поглощения из-за этиленовых разветвлений от 1-бутена в интервале 781-750 см-1, не учитывая площадь под базовой линией, проведенной между конечными точками.

Калибровка соотношения Ас4 / ANIR осуществляется путем анализа сополимеров известных композиций, определенных методом ЯМР-спектроскопии.

Определение Tg способом DMTA (Динамико-механический тепловой анализ)

Формованные образцы размером 20 мм × 5 мм × 1 мм прикрепляются к устройству ДМТА для определения разрывного напряжения. Частота синусоидальных колебаний фиксируется при частоте 1 Гц. Способ ДМТА передает значение упругого отклика образца, начиная от -100°С (стекловидное состояние) до 130°С (температура размягчения). Таким образом, можно построить график упругого отклика в зависимости от температуры. Модуль упругости определяется способом DMTA для вязкоупругого материала как соотношение между напряжением и деформацией и как комплексный модуль E*=E'+iE''. Способ ДМТА позволяет разделить два компонента Е' и Е'' по их резонансу и построить график Е' (эластичный компонент), Е'' (модуль потерь) и Е''/Е' = тангенсу δ (коэффициент затухания механических колебаний) в зависимости от температуры. Температура стеклования Tg предполагается равной температуре на максимуме тангенсоида = (δ) Е''/Е' по отношению к температуре.

Модуль упругости при изгибе*: ISO 178, измерено через 24 часа после формования.

Прочность при растяжении на пределе текучести*: ISO 527, измерено через 24 часа после формования.

Прочность при растяжении в момент разрыва*: ISO 527, измерено через 24 часа после формования.

Удлинение к моменту разрыва и на пределе текучести*: ISO 527, измерено через 24 часа после формования.

Ударная вязкость по Изоду с надрезом*: ISO 180/1 А.

Значение по Изоду измерялись при 23°С, -20°С и -30°С, через 24 часа после формования.

Примечание: * Образцы для испытания готовили литьем под давлением в соответствии с ISO 1873-2: 1989.

Блеск по блескомеру с отражением света под углом 60°

Пластинку толщиной 1 мм в соответствии с ISO D1 формуют в литьевой машине "NB 60" (где 60 обозначает усилие сжатия в 60 тонн) в соответствии со следующими параметрами.

Температура плавления = 260°С,

Температура плавления = 40°С,

Скорость впрыска = 100 мм/сек,

Время выдержки = 10 сек,

Число оборотов шнека = 120 об/мин.

Осуществляется надлежащая настройка давления впрыска и времени выдержки для гарантии полного заполнения пресс-формы и исключения испарения.

В качестве альтернативы можно использовать литьевую машину "NB VE70" (где 70 обозначает усилие сжатия в 70 тонн).

Блеск по блескомеру с отражением света под углом 60° измеряется на пластинке в соответствии с ASTM D 2457.

Продольная и поперечная термическая усадка

Пластинку 100×200×2,5 мм формуют в литьевой машине "SANDRETTO серии 7 190" (где 190 обозначает усилие сжатия в 1190 тонн).

Условия впрыска:

температура плавления = 250°С;

температура плавления = 40°С;

время впрыска = 8 секунд;

время выдержки = 22 секунды;

диаметр шнека = 55 мм.

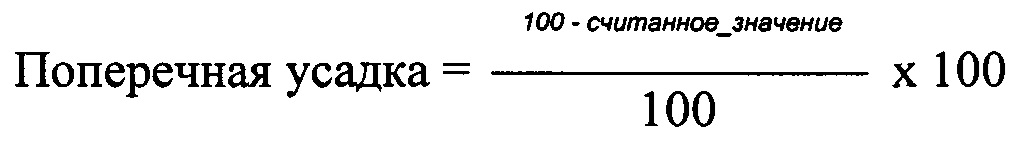

Измерения пластинки проводят толщиномером через 24 часа после формования, а усадка определяется по формуле:

где 200 представляет собой длину (в мм) пластинки вдоль направления потока, измеренную непосредственно после формовки;

где 100 представляет собой длину (в мм) пластинки поперек направления потока, измеренную непосредственно после формовки;

считанное_значение представляет собой длину пластинки в соответствующем направлении.

Пример 1

Приготовление состава полиэтилена

Твердый компонент катализатора, используемый в процессе полимеризации, представляет собой компонент катализатора Циглера-Натта, нанесенный на носитель из хлорида магния, содержащий титан и диизобутилфталат в качестве внутреннего донора, получают следующим образом.

Начальное количество микросфероидального MgCl2⋅2.8C2H5OH получали в соответствии со способом, описанном в Примере 2 патента США 4399054, при 3000 оборотах в минуту вместо 10000. Аддукт, полученный таким образом, затем подвергался термическому удалению спирта при повышении температуры от 30 до 130°С в потоке азота до тех пор, пока молярное содержание спирта на моль Mg не составит 1,16.

В продутую азотом четырехгорлую круглую колбу емкостью 1000 мл вводили 500 мл ТЮЦ при 0°С и с перемешиванием добавляли 30 г микросферического аддукта MgCl2⋅1.16C2H5OH (полученного вышеописанным способом). Температуру повышали до 120°С и поддерживали в течение 60 минут. Одновременно с ростом температуры добавляли некоторое количество диизобутилфталата, чтобы получить молярное соотношение Mg/диизобутилфталат равное 18. После указанных 60 минут перемешивание прекращали, жидкость откачивали сифоном и повторяли обработку TiCl4 при температуре 100°С в течение 1 часа в присутствии некоторого количества диизобутилфталата, чтобы получить молярное соотношение Mg/диизобутилфталат равное 27. По истечении этого времени перемешивание прекращали, жидкость откачивали сифоном и повторяли обработку TiCl4 при температуре 100°С в течение 30 мин. После выпадения осадка и откачивания жидкости сифоном при 85°С твердое вещество промывали шесть раз безводным гексаном (6×100 мл) при 60°С.

КАТАЛИТИЧЕСКАЯ СИСТЕМА И ФОРПОЛИМЕРИЗАЦИОННАЯ ОБРАБОТКА

Перед введением в реакторы полимеризации осуществляется стадия предварительной реакции вышеописанного твердого каталитического компонента при 30°С в течение 9 минут с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (DCPMS), при массовом соотношении TEAL/DCPMS равном примерно 15, и в таком количестве, чтобы массовое соотношение TEAL/твердый компонент катализатора равнялось 5.

Затем каталитическую систему подвергали форполимеризации, выдерживая ее в течение приблизительно 75 минут в виде суспензии в жидком пропилене при 20°С, перед введением ее в первый реактор полимеризации.

ПОЛИМЕРИЗАЦИЯ

Полимеризация осуществляется непрерывно в каскаде из двух газофазных реакторов, снабженных устройствами для переноса продукта из первого реактора во второй.

В первом реакторе газофазной полимеризации сополимер этилена/пропилена (компонент А)) получают путем подачи непрерывного и постоянного потока форполимеризованной каталитической системы, водорода (используемого в качестве регулятора молекулярной массы), этилена и пропилена в газообразном состоянии.

Полиэтилен, поступающий из первого реактора, выгружают непрерывным потоком и, после продувки потоком непрореагировавших мономеров, вводят непрерывным потоком во второй газофазный реактор вместе с количественно постоянными потоками водорода и бутена-1 в газообразном состоянии.

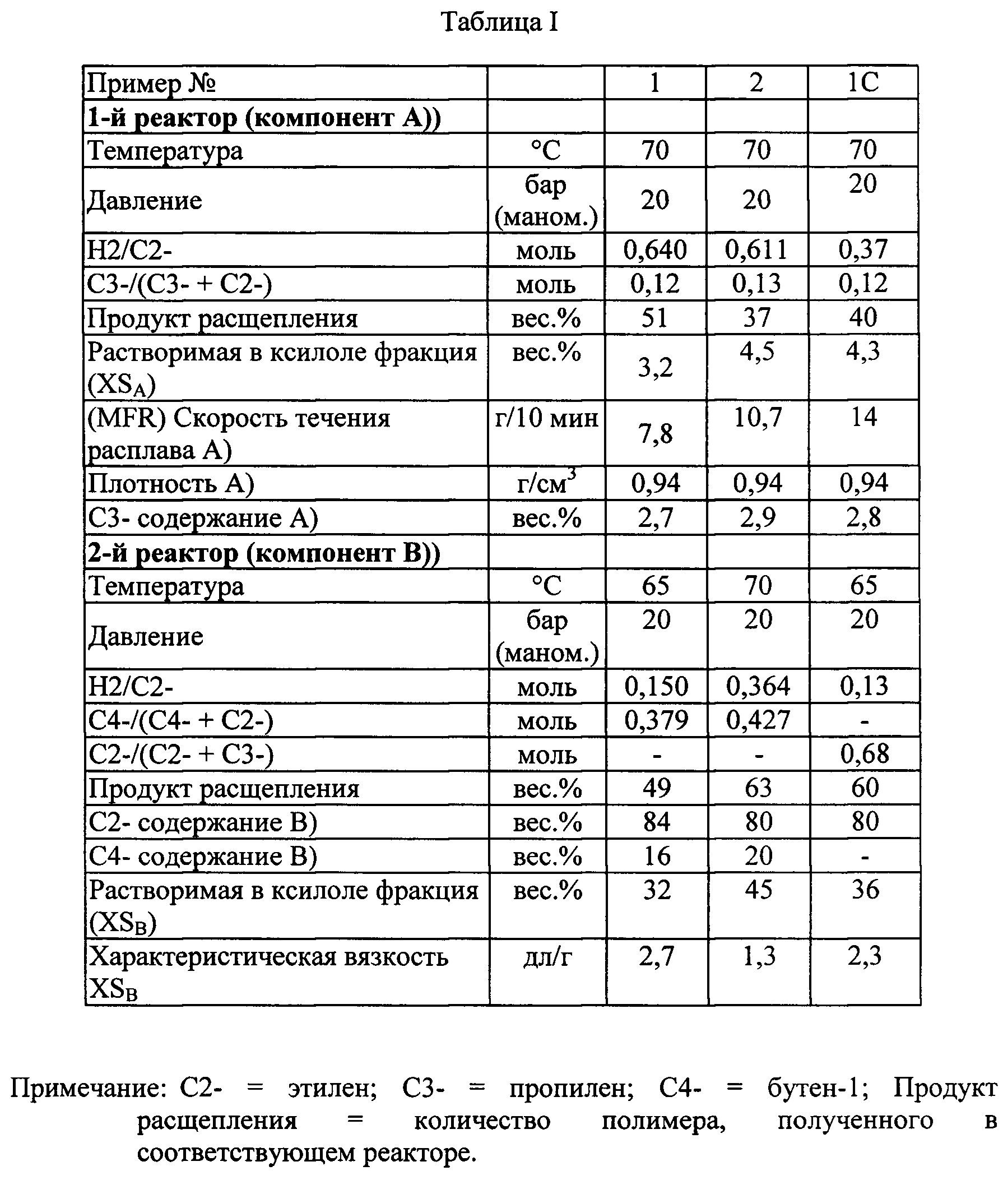

Во втором реакторе получают сополимер этилена/бутена-1 (компонент В)). Условия полимеризации, мольное соотношение реагентов и состав полученных сополимеров приведены в Таблице I.

Полимерные частицы, покидающие второй реактор и содержащие не стабилизированный состав полиэтилена, подвергаются обработке паром с целью удаления реакционноспособных мономеров и летучих веществ, а затем сушат.

Затем полимерные частицы смешивают с обычным составом стабилизирующей присадки в двухшнековом экструдере Berstorff ZE 25 К (длина/диаметр шнеков: 33) и экструдируют в атмосфере азота при следующих условиях:

Число оборотов: 250 об/мин

Производительность экструдера: 15 кг/час

Температура расплава: 280-290°С.

Состав стабилизирующей присадки состоит из следующих компонентов:

- 0,1 вес. % Irganox® 1010;

- 0,1 вес. %Irgafos® 168;

- 0,04 вес. % DHT-4A (гидроталькит).

Указанный Irganox® 1010 представляет собой 2,2-бис-3-5-бис-1,1-диметилэтил-4-гидроксифенил-1 -оксопропоксиметил-1,3 -пропандиил-3,5-бис-1,1-диметилэтил-4-гидроксибензол-пропаноат, a Irgafos® 168 представляет собой трис-2,4-дитретбутилфенилфосфит.

Суммы процентов относятся к общей массе полимера и состава стабилизирующей присадки.

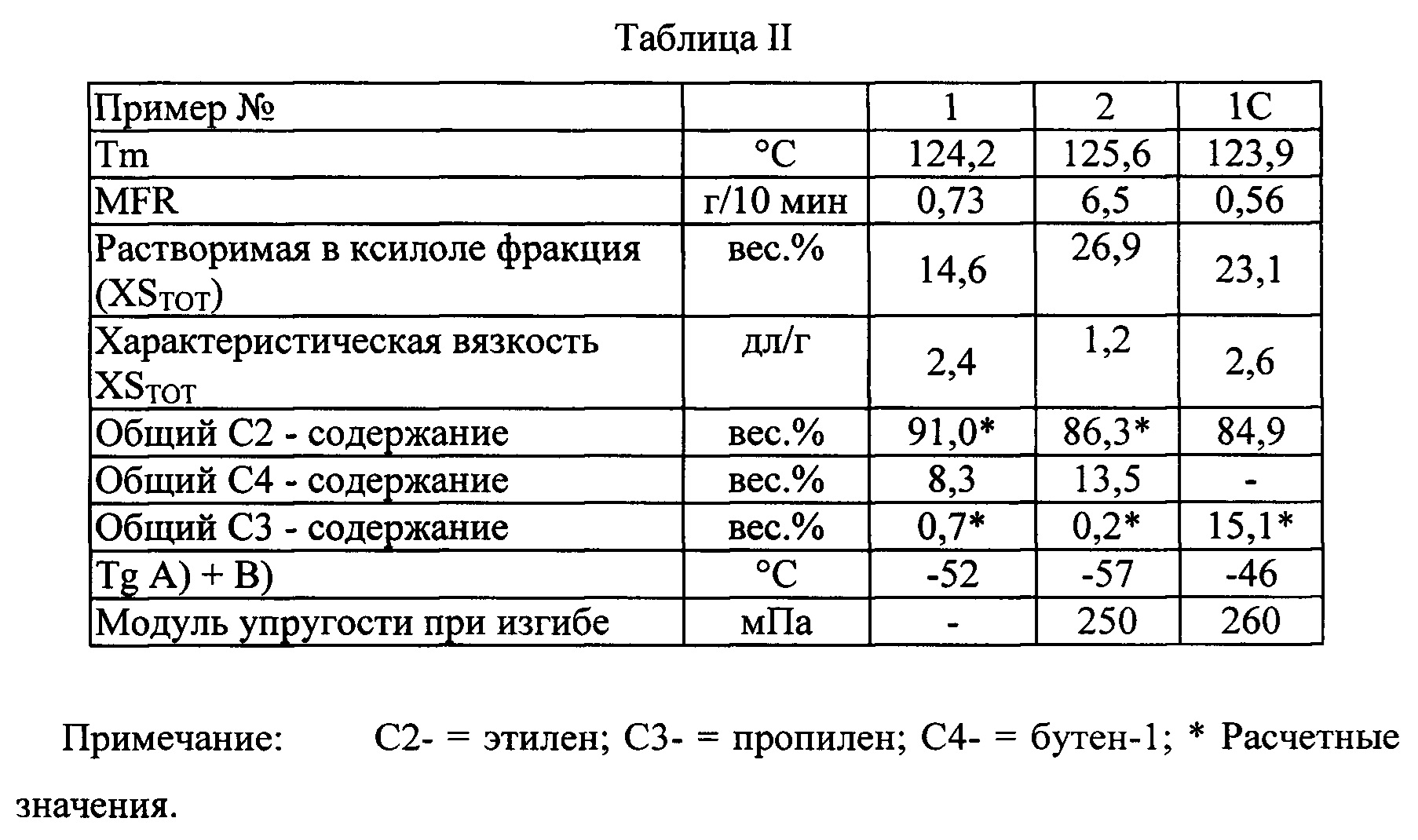

Показатели, относящиеся к полимерной композиции в Таблице II, получены из данных измерений, проведенных на экструдированном полимере, который представляет собой стабилизированный состав полиэтилена в соответствии с примерными вариантами осуществления, раскрытыми в данном документе.

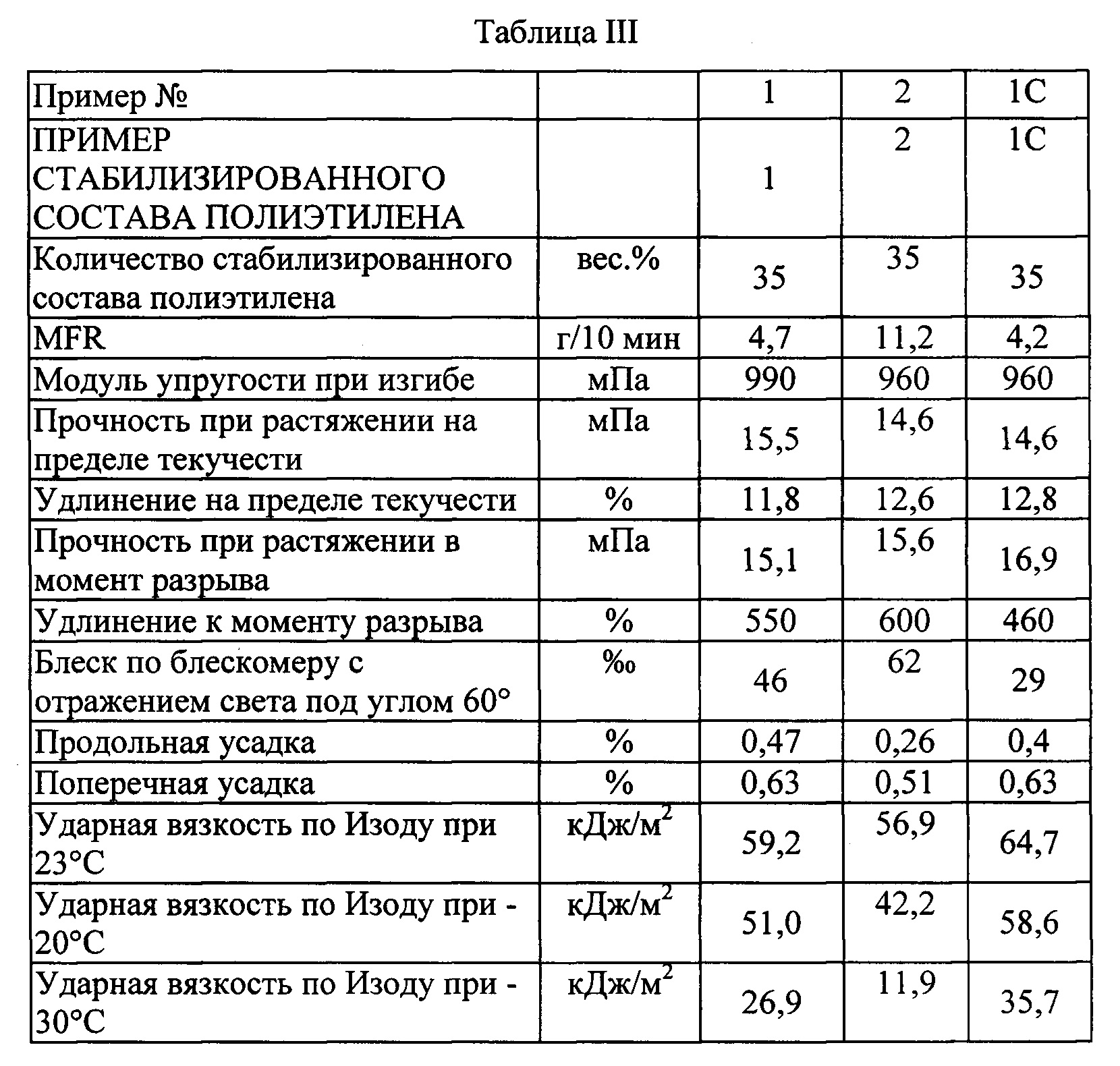

Получение смеси состава стабилизированного полиэтилена с

пропиленом

Стабилизированный состав полиэтилена, полученный вышеописанным способом, (в дальнейшем называемый SEP) смешивают в процессе экструзии, в соответствии с ранее описанными условиями, с гетерофазным полипропиленом (НРР) и другими нижеописываемыми присадками и в пропорциях, представленных в Таблице III. Свойства полученной конечной композиции приведены в Таблице 1.

Добавленные компоненты

1 НРР: гетерофазный полипропилен, обладающий показателем MFR равным 16,5 г/10 мин, полученный из 70 вес. % гомополимера пропилена с индексом изотактичности 98% (фракция, нерастворимая в ксилоле при 25°С, определяется вышеописанным способом) и 30 вес. % этилен/пропиленового сополимера, содержащего 49 вес % этилена;

2 тальк НТР Ultra 5С: мелкомолотый тальк, содержащий около 98 вес. % частиц с размером менее 5 мкм;

3 концентрат сажи, имеющий общий показатель MFR около 0,6 г/10 мин. (измеренный в соответствии с ISO 1133 при 230°С и массой груза 5 кг) и полученный из 40 вес. % сажи и 60 вес. % сополимера пропилена с 8 вес. % этилена, показатель MFR которого составляет около 45 г/10 мин.;

4 Irganox® В 215 (полученный из 34 вес. % Irganox® 1010 и 66 вес. % Irgafos® 168);

Добавлялись следующие количества компонентов от 1 до 4 (в весовых процентах по отношению к общей массе):

|

Пример 2

Полиэтиленовую композицию получают на том же катализаторе и тем же способом полимеризации, как и в Примере 1, за исключением того, что на стадии предварительной реакции массовое соотношение TEAL/твердый компонент катализатора равняется 4,6, а затем экструдируют с тем же составом стабилизирующей присадки и при тех же условиях экструзии, как в Примере 1. Конкретные условия полимеризации и полученные свойства полимера представлены в Таблице I и Таблице II.

Стабилизированная композиция используется при приготовлении смеси с теми же добавленными компонентами и в тех же количествах, что и в Примере 1.

Свойства полученной конечной композиции приведены в Таблице III.

Сравнительный Пример 1С

Сравнительную полиэтиленовую композицию получают на том же катализаторе и тем же способом полимеризации, как и в Примере 1, за исключением того, что на стадии предварительной реакции массовое соотношение TEAL/твердый компонент катализатора равняется 4, а затем экструдируют с тем же составом стабилизирующей присадки и при тех же условиях экструзии, как в Примере 1. Конкретные условия полимеризации и полученные свойства полимера представлены в Таблице I и Таблице II.

Как показано в таблицах, компонент В) представляет собой сополимер этилена/пропилена вместо сополимера этилена/бутена-1 в Примерах 1 и 2.

Таким образом, в отличие от предыдущих примеров, мономеры, поданные во второй реактор, представляют собой этилен и пропилен, вместо этилена и бутена-1.

Стабилизированная композиция используется при приготовлении смеси с теми же добавленными компонентами в тех же количествах, что и в Примере 1.

Свойства полученной конечной композиции приведены в Таблице III.