Результат интеллектуальной деятельности: Состав для стабилизации природных и техногенных грунтов

Вид РИД

Изобретение

Изобретение относится к дорожному и аэродромному строительству и может быть использовано для стабилизации и укрепления грунтов при реконструкциях, ремонтах, для устройства дополнительных слоев оснований, оснований и покрытий со слоем износа всех типов дорожных одежд для районов со среднемесячной температурой воздуха наиболее холодного месяца до -30°С, а также для устройства оснований переходного типа дорожных одежд, площадок различного назначения.

Одним из эффективных способов повышения несущей способности земляного полотна и дорожных одежд является применение составов для стабилизации различных грунтов. На сегодняшний день, многие дороги эксплуатируются на грани возможностей, заложенных в них при строительстве: это и устаревшие конструктивные решения, и стремительное увеличение грузопотока и грузоподъемности подвижного состава. Все это приводит к тому, что нагрузки, которые испытывают дороги, превышают несущую способность существующих дорожных одежд. Проблема увеличения несущей способности строящихся объектов современной транспортной инфраструктуры во многих странах мира решается посредством применения новых технологий и материалов, которые позволяют как увеличить долговечность дорожного полотна, так и получить заметный экономический эффект за счет снижения сроков строительства и увеличения межремонтного срока эксплуатации этих объектов. Исходя из этого, особое внимание уделяется местным, доступным для применения и дешевым материалам, подвергаемым укреплению. Следует использовать как природные грунты различного состава, так и твердые обломочные отходы производства, и некондиционные каменные материалы, называемые искусственными грунтами в соответствии с ГОСТ 25100-2011.

Известен состав (смесь) для укрепления грунтов включающая неорганическое вяжущее - цемент и химическую добавку, в качестве которой используют кремнийорганическую гидрофобизирующую жидкость ГКЖ-94 (полиэтилгидросилоксан) (см. Безрук В.М. Укрепление грунтов в дорожном и аэродромном строительстве. Изд. «Транспорт». 1971 г., с. 125-126).

Наиболее близким по технической сущности является состав для стабилизации грунта содержащий гипс, цемент, известь и минеральную добавку, в который дополнительно введены доменный шлак и базальтовые волокна, а в качестве минеральной добавки вводится сажа при следующем соотношении компонентов, в мас.%: гипс 15-42; известь 17-23; цемент 9-14; доменный шлак 9-14; базальтовое волокно 0,1-1,0; сажа 17-22. Гранулометрический состав каждого компонента не превышает 0,8 мм (см. патент РФ №2281356 от 03.02.2005). Известный состав для стабилизации грунта имеет недостаточное качество стабилизации грунта за счет возможности образования в нем усадочных трещин, этот процесс связан с внутренними напряжениями в грунте обработанном данным составом и резким набором прочности 4 часа, через трещины вода проникает в основание полотна и вызывает значительное ослабление прочности и несущей способности, в дальнейшем это приводит к образованию выбоин, и морозному пучению в результате чего сокращается время эксплуатации объекта.

Технической задачей, на решение которой направлено заявляемое техническое решение является повышение качества стабилизации грунта за счет снижения возможности образования в нем усадочных трещин, выбоин, и участков подверженных морозному пучению, что повышает прочностные характеристики грунта и приводит к увеличению срока его эксплуатации.

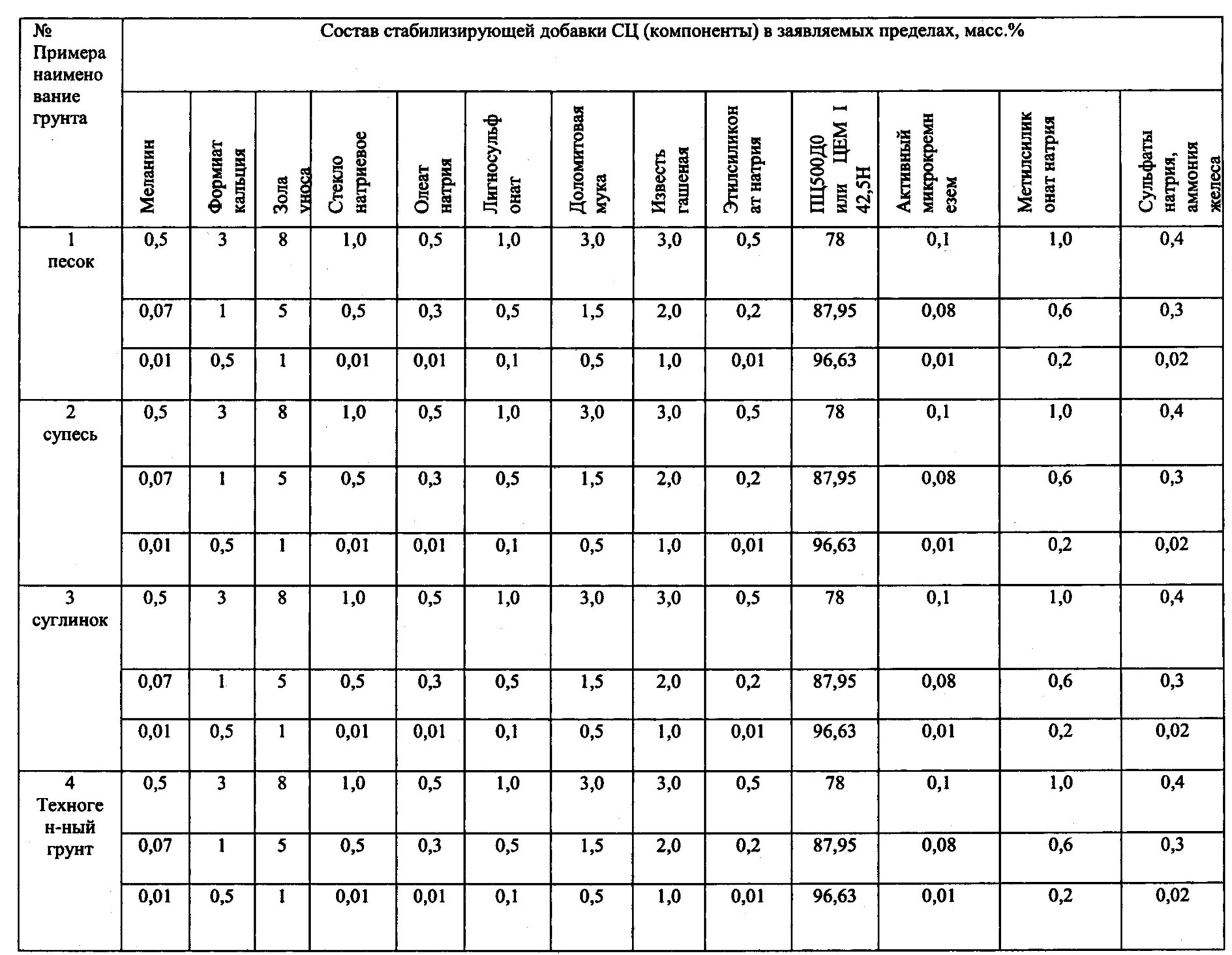

Указанная техническая задача достигается тем, что в состав для стабилизации грунтов, содержащий цемент, известь гашеную, золу-унос, дополнительно введены меланин, формиат кальция, стекло натриевое, олеат натрия, лигносульфонат, активный микрокремнезем, доломитовая мука, этилсиликонат натрия, метилсиликонат натрия, сульфаты натрия, аммония и железа, при следующем соотношении компонентов, мас.%:

|

По результатам испытаний различных цементов были определены основные показатели, такие как нормальная густота цементного теста, сроки схватывания, равномерность изменения объема и др. На основании полученных результатов наиболее подходящим по своим физико-механическим свойствам является цемент марки ПЦ 500 Д0 или ЦЕМ I42,5Н. Цемент М500 Д0 - цемент без активных минеральных добавок, изготавливаемый на основе клинкера нормированного состава с содержанием трехкальциевого алюмината в количестве не более 8% по массе в соответствии с требованиями ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия». Цемент ПЦ 500-Д0 является условным аналогом ЦЕМ I 42,5Н, сертифицируемого по ГОСТ 31108-2003.

Основу стабилизирующей добавки составляет цемент марки М500Д0 или портландцемент класса ЦЕМ I 42,5Н.

В качестве наполнителей применяются следующие составляющие: меланин и формиат кальция способствуют ускорению набора прочности, зола-унос улучшает зерновой состав и упаковку смеси, натриевое стекло совместно с олеат натрия способствуют увеличению показателя водостойкости, технический лигносульфонат совместно с активным микрокремнеземом улучшают технологические свойства смеси, доломитовая мука, известь гашеная улучшают процессы твердения, этилсиликонат натрия, метилсиликонат натрия, сульфаты натрия, аммония, железа увеличивают показатель морозостойкости.

Так как грунты представляют собой сложную термодинамическую систему, которая является многофазной и неоднородной применение всех вышеперечисленных составляющих наполнителей в совокупности позволяет решить проблему накопления остаточных деформаций дорожных одежд, что в свою очередь будет способствовать увеличению срока службы объекта. Минеральные частицы грунта могут иметь размеры различного фракционного состава, а это существенно отличает их своими свойствами.

Для подбора составов для стабилизации грунта были выбраны наиболее распространенные на территории РФ специфические грунты - мерзлые грунты, слабые грунты, просадочные, набухающие, элювиальные грунты, а также супесь, суглинок, песок. В качестве техногенного грунта были использованы отходы производства, накопленные в течении продолжительного количества времени, состоящие из шлака, различной пыли циклонов, сырца и т.д.

Такой грунт из-за наличия большого количества пылеватых включений нецелесообразно использовать для дорожного и гражданского строительства так как при применении пылеватых грунтов велика вероятность появления пучинистых участков.

Используемый грунт (супесь, суглинок и др.) представляет собой сложную термодинамическую систему, которая является многофазной и неоднородной. В составе объема грунта присутствуют вещества в трех фазовых состояниях: минеральные частицы (твердая фаза); грунтовая вода (жидкая фаза); газ и пар (газообразная фаза).

Большое разнообразие грунта обусловлено и разнообразными размерами минеральных частиц поэтому грунты существенно отличаются друг от друга по своим свойствам.

Между минеральными частицами грунта могут существовать цементационные или коллоидные связи, прочность которых определяет степень связности грунта. Если напряжения в скелете грунта не превышают прочности связей между минеральными частицами (эта прочность называется структурной), скелет деформируется упруго. Грунт является открытой термодинамической системой в отношении процессов массопереноса (воды или минеральных частиц). Явление массопереноса в форме движения поровой воды учитывается в теории фильтрационной консолидации грунтов (выдавливание воды из пор при уменьшении их объема под действием нагрузки). Явление массопереноса в форме перемещения минеральных частиц грунта учитывается при изучении суффозионных процессов в грунтах (вымыв из грунта компонентов скелета под воздействием фильтрационного потока). Минеральные частицы специфических грунтов (суглинки, супеси, глины и д.р.), а также связи между ними могут состоять из растворимых солей. В этом случае миграция поровой воды может приводить к химической суффозии (растворение и перенос вещества в растворенном виде). Присутствие в поровой воде растворов солей, кислот и щелочей делает ее агрессивной по отношению к конструкциям.

При использовании предлагаемой стабилизирующей добавки происходит сложный процесс, в результате которого влага из грунта участвует в процессе гидратации. Реакция гидратации оксидов образует нерастворимые гидратированные соединения, которые распределяясь вдоль микропористой структуры грунта (супесь, суглинок, глина, и др.), снижают пористость, ограничивают набухание, делают грунт более плотным. Такое действие уменьшает пластичность грунта и улучшает механические свойства, увеличивая несущую способность, срок эксплуатации с учетом износа и размораживания-замораживания, стабилизирует механические свойства грунта, делая его нечувствительным к воздействию температуры и влаги.

Для подтверждения заявленного изобретения в лабораторных условиях были исследованы составы стабилизирующей добавки, названной как стабилизатор цементный, далее СЦ и экспериментально выведен состав для стабилизации грунтов (качественный и количественный). Ниже приведены примеры, которые показывают возможность решения поставленной технической задачи в указанных пределах. Примеры заявленных составов приведены в таблице 1.

Стабилизирующую добавку получали путем механического смешения. Все составы подбирались в соответствии с рекомендациями Министерства транспортного строительства и научно-исследовательского института СОЮЗДОРНИИ в соответствии с Руководством по подбору и приготовлению нерудных материалов и грунтов обработанных неорганическим вяжущим для дорожного и аэродромного строительства изд. М., 1991.

Первоначально при проектировании состава было установлено оптимальное количество воды в смеси с заданным количеством стабилизатора, для получения максимальной плотности.

Выявлено оптимальное количество стабилизирующей добавки, обеспечивающие заданные параметры прочности и морозостойкости в соответствии с требованиями ГОСТ 23558-94 и СП78.13330-2012 и СП 34.13330-2012 предел прочности при сжатии для устройства основания должен быть не менее 2,0 МПа, предел прочности при изгибе не менее 0,4 МПа, морозостойкость не менее 5 циклов замораживания-оттаивания. В лабораторных условиях определяли оптимальную влажность максимальную плотность грунта, и подбирали процент ввода стабилизатора для каждого конкретного грунта. Для этого делали пробные замесы: грунт и стабилизатор перемешивали и формовали образцы для испытаний, количество образцов изготавливали в соответствии с требованиями нормативно-технической документации.

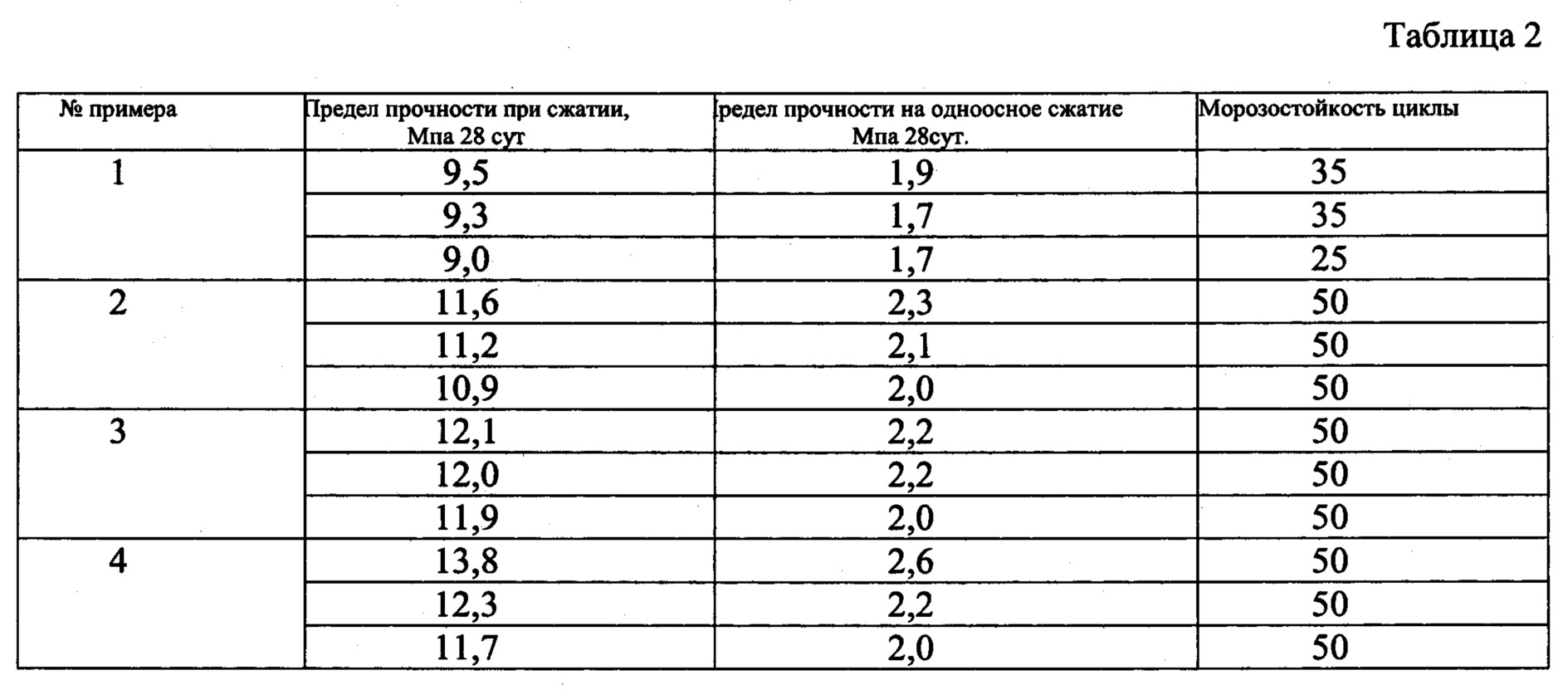

Оценку физико-механических свойств обработанных материалов из подобранных смесей производили после твердения образцов в нормальных условиях в течение 28 суток, в соответствии с требованиями ГОСТ 10180-2012; 23558-94 (для устройства основания предел прочности на сжатие должен быть не менее 2,0 МПа, предел прочности при изгибе не менее 0,4 МПа, морозостойкость не менее 5 циклов замораживания-оттаивания.) По результатам испытания определяли лабораторный состав смеси, обеспечивающий требуемые характеристики обработанного материала. По результатам подбора устанавливали расход материалов для приготовления 1 м3 плотной смеси, предназначенной для укладки в естественных условиях.

При назначении окончательного производственного состава смеси на основе подобранного лабораторного состава учитывали неоднородность приготовлений и укладки материалов различными грунтосмесительными машинами и механизмами и увеличивать расход стабилизатора, чтобы прочность материала в 1,05-1,5 раза превышала прочность лабораторных образцов.

Для определения физико-механических показателей из укрепленного грунта были изготовлены образцы из песка, супеси, суглинка, техногенного грунта в виде цилиндров с диаметром и высотой 101 мм, методом прессования под нагрузкой 15 Мпа в течении 3 минут. После этого образцы хранились в нормальных условиях хранения при естественной влажности 28 суток, перед испытанием образцы подвергались капиллярному водонасыщению полученные результаты физико-механических свойств, приведены в таблице 2.

Таблица 1.

Физико-механические показатели укрепленного грунта

Анализ полученных результатов таблицы 2, позволяет сделать следующие выводы:

1. Введение состава для стабилизации грунта позволяет повысить его качество путем ускорения набора его прочности, за счет снижения возможности образования усадочных трещин и изменения структуры цементного камня, вводимые в цемент добавки активирующие процесс гидратации. Использование заявляемого состава для укрепления грунтов повышает прочностные характеристики укрепленной смеси его расчетный модуль упругости, что важно при проектировании дорог.

2. Положительная динамика всех физико-механических свойств после стабилизации грунта определяет возможность широкого применения этого состава для устройства капитальных слоев; дополнительных оснований и покрытий со слоем износа всех типов дорожных одежд для районов со среднемесячной температурой воздуха наиболее холодного месяца до -30°С, а также для устройства оснований для переходного типа дорожных одежд при температуре воздуха ниже -30°С.

3. В связи с тем, что уже за короткий период времени (1 сутки) за счет введения в грунт состава повышается прочность укрепленной смеси на 50-60% и снижаются сроки (до 3 суток) нормативного периода выдержки до открытия движения транспорта (против 5 суток по СП 78.13330.2012).

По результатам проведенных лабораторных исследований грунтов, укрепленных стабилизирующей добавкой «СЦ» полученные в ходе испытаний результаты позволяют, в соответствии с ГОСТ23558-94, отнести укрепленные грунты к более высоким маркам по прочности. В качестве примера было выполнено производственное внедрение стабилизирующей добавки «СЦ» на объекте строительства опытного участка: автомобильная дорога, г. Сухой Лог (Свердловская область), ул. Маяковского, акт на выполненные работы представлен в приложении 1.