Результат интеллектуальной деятельности: Способ получения карбоксилатов олова (II)

Вид РИД

Изобретение

Изобретение относится к технологии получения солей олова (II) и органических кислот и может быть использовано в различных областях химической и ряда других практик, при проведении технологических и научных исследований, в аналитическом контроле и в переработке вторичного сырья металлов.

Известно получение карбоксилатов олова (II) путем непосредственного взаимодействия металла с молекулярным кислородом в присутствии жидкой фазы, содержащей карбоновую кислоту и промотор при температуре 140-180°C (Patent USA №6303808, опубл. 10/16/2001). При этом выходу на рабочий режим предшествует сначала нагрев до 60˚C с подачей воздуха или другого кислородсодержащего газа, а завершению процесса соответствует накопление определенного количества олова-продукта, замена кислородсодержащего газа на инертный и выдержка в такой атмосфере при 140-180°C определенное время.

Недостатками данного способа являются:

1. Молекулярный кислород недостаточно эффективный окислитель олова, что потребовало использование высоких температур (140-180°C), промотора и в целом очень сложного качественного и количественного состава исходной загрузки.

2. Сложный состав и конечной реакционной смеси, содержащей карбоксилаты и олова (II), и олова (IV), что затрудняет выделение целевого продукта и его последующую очистку, естественно снижая при этом выход выделенного целевого продукта и селективность по нему.

3. Сложное аппаратурное оформление, предусматривающее поддержание температурного режима на разных уровнях (60°C и 140-180°C), смену кислородсодержащего газа на инертный с сохранением на стабильном уровне температурного режима.

4. Нет четкого критерия момента завершения процесса. В частности, нет рекомендаций о количестве олова-продукта, когда нужно (и нужно ли вообще) менять кислородсодержащий газ на инертный, соотношений карбоксилатов олова (II) и олова (IV) в продуктах в этот момент и т.д.

5. Нет четких сведений и о том, что делать с сопутствующими, побочными продуктами, отработанными промоторами, стимулирующими добавками и другими компонентами конечной реакционной смеси.

Известно использование пероксида марганца как окислителя во взаимодействии марганца с карбоновыми кислотами в бисерной мельнице с образованием карбоксилатов марганца (II) как целевых продуктов (С.Д. Пожидаева, А.М. Иванов, Т.А. Маякова «Известия Юго-Западного гос. ун-та», 2012, №1(40). Часть 1, стр. 229-235). Отмечается, что процесс проводится с рядом ароматических кислот как в отсутствие, так и в присутствии стимулирующих добавок, одной из которых является молекулярный йод, во многих органический растворителях с достижением практически 100%-ных степеней превращения металла и окислителя в целевой продукт.

Недостатками данного способа являются:

1. Он не оформлен как способ получения целевого продукта с указанием четких последовательностей и диапазонов варьирования режимных характеристик каждой из них и условий проведения процесса в целом.

2. Олово и марганец - металлы во многом разные, как и разные соли (продукты превращения) олова (IV) и пероксида марганца как окислителей. Нет оснований ожидать значимых аналогий при их использовании в соответствующих окислительно-восстановительных процессах.

3. В цитируемом источнике отсутствуют сведения о переработках получаемых реакционных смесей и о возможностях использования их компонентов или композиций (например, фильтратов) в загрузках повторных процессов.

Наиболее близким к заявляемому является способ получения п-ами-нобензоата марганца (II) (патент РФ № 2414451, опубл. 20.03.2011, бюл. №8), в соответствии с которым карбоксилат марганца получают путем прямого взаимодействия металла с кислотой в присутствии окислителя – пероксида марганца в мольном соотношении с металлом в диапазоне 1:1÷1:3 при суммарной мольной загрузке металла и его пероксида с кислотой 1:(1,95÷2,0). Растворителем жидкой фазы берут бутилацетат, а стимулирующей добавкой является молекулярный йод (0,01-0,1 моль/кг) и продукт в количестве 0-0,035 моль/кг, вводимый спустя 0,5-3,5 мин после включения перемешивания в бисерной мельнице со стеклянным бисером в качестве перетирающего агента, загружаемым в массовом отношении с остальной загрузкой 1,5:1. Процесс проводят при самопроизвольно повышающейся температуре в диапазоне 20-45°С и контроле методом отбора проб и их анализа на содержание целевого продукта до достижения практически количественного выхода. Реакционную смесь после отделения стеклянного бисера охлаждают до 10-15°С, выдерживают при этой температуре 1,5-2 часа, после чего фильтруют. Продукт снимают с фильтра и направляют на очистку путем перекристаллизации.

Недостатками данного способа являются:

1. Физические свойства и степень измельченности марганца по ходу процесса существенно отличаются от значительно менее хрупкого и более пластичного олова. Это относится и к значимым различиям в эффективностях обозначенных металлов как восстановителей. Следовательно, условия окисления одного металла нельзя автоматически переносить на окисление другого металла. Тем более, когда речь идет не только о благоприятных, но и приближающихся к оптимальным значениям.

2. Сказанное по п.1 в полной мере относится и к окислителям, тем более разным по своей химической природе (пероксид и соли олова (IV), например).

3. В цитируемом способе в качестве растворителя взят бутилацетат, скорее всего, по причине весьма небольшой растворимости продукта в реакционной смеси на его основе. И даже в этом случае потребовалось охлаждение реакционной смеси до 10-15°С и выдержка перед фильтрованием в течение 1,5-2 часа. Нет оснований ожидать при переходе от марганца к олову повторения описанной выше операции. А поэтому нет никаких оснований как ориентироваться, так и отказываться от обозначенного растворителя без конкретной проверки опытным путем.

4. Цитируемый процесс умеренно экзотермичный, что в условиях выбранных загрузок и естественных теплопотерь позволяет проводить его в диапазонах температур 20-45°С без использования принудительного охлаждения. Нет никаких оснований рассчитывать, что аналогичный вариант может быть реализован при замене п-аминобензойной кислоты на любую другую, не говоря уже о том, когда изменятся и природа кислого реагента, и природа металла-восстановителя, в частности, вместо марганца будет олово.

5. В рассматриваемом способе одной из стимулирующих добавок был продукт, имеющий, как отмечалось выше, довольно значимую растворимость в реакционной смеси. Нет оснований считать это общим свойством окислительно-восстановительных процессов данного типа, в частности, при замене одного металла на другой, не говоря уже о концентрационных факторах и условиях проведения.

Задачей предлагаемого решения является подобрать также окислители для олова, загрузку реакционных смесей, диапазоны мольных соотношений компонентов в ней, а также условия проведения стимулированного йодом процесса превращения металла в целевой карбоксилат, которые бы обеспечили практически количественное расходование окислителя в целевой карбоксилат, накапливающийся в основном в виде суспендированной твердой фазы реакционной смеси и отделяемый путем простого и доступного фильтрования.

Поставленная задача достигается тем, что в качестве окислителя при получении карбоксилатов олова (II) путем взаимодействия металлического олова с окислителем в присутствии стимулирующей добавки йода в бисерной мельнице вертикального типа со стеклянным бисером в качестве перетирающего агента в органическом растворителе в отсутствие подвода внешнего тепла и(или) принудительного охлаждения реакционной смеси используют соответствующий карбоксилат олова (IV) в количестве 0,15-0,50 моль/кг и в мольном соотношении с металлом 1:(1,4÷2,0), количество металла берут 3,56-8,31% от остальной загрузки, йод дозируют в количестве 0,03÷0,05 моль/кг, в качестве дополнительной стимулирующей добавки берут кислоту в количестве 0,01÷0,05 моль/кг, массовое соотношение загрузки и стеклянного бисера 1:1, растворителем берут уайт-спирит, загрузку ведут в последовательности: стеклянный бисер, растворитель, карбоксилат олова (IV), молекулярный йод, карбоновая кислота и далее металл, процесс начинают с включения перемешивания и проводят при комнатной температуре при текущем контроле за накоплением соединений олова (II) до практически полного расходования окислителя, после чего перемешивание прекращают, суспензию продукта отделяют от перетирающего агента и избыточного металла, далее ее фильтруют, осадок на фильтре отмывают от избыточной кислоты небольшим количеством растворителя и направляют на использование, а при необходимости на дополнительную очистку путем перекристаллизации; при этом в качестве окислителя используют формиат, пропионат, бензоат, антранилат, салицилат, 5-аминосалицилат, п-аминобензоат, п-оксибензоат, п-нитробензоат, фенилантранилат, галлат, среднюю соль 3-метокси-4-оксикоричной или гидрокоричной кислоты, м-нитробензоат, ацетилсалицилат, о-хлорбензоат или стеарат олова (IV), а в качестве карбоновой кислоты предпочтительна с анионом, представленным в соли олова (IV).

Характеристика используемого сырья:

Олово белое (гранулированное, полоса) ГОСТ 860-75

Молекулярный йод ГОСТ 4159-79

Кислота:

Муравьиная ГОСТ 5848-73

Пропионовая ГОСТ 32746-2014

Бензойная ГОСТ 6413-77

Антраниловая ТУ 6-09-3821-74

Салициловая ГОСТ 624-70

5-Аминосалициловая ТУ 6-09-07-691-76

п-Аминобензойная ТУ 6-09-3395-78

п-Оксибензойная ТУ 6-09-3646-74

п-Нитробензойная ТУ 6-09-1935-77

Фенилантраниловая ТУ 6-09-3592-74

Галловая ТУ 6-09-3591-74

3-Метокси-4-оксикоричная ТУ 6-09-10-474-75

Гидрокоричная ТУ 6-09-05-39-74

м-Нитробензойная ТУ 6-09-19-73

Ацетилсалициловая ФС 42-0220-07

о-Хлорбензойная ТУ 6-09-319-75

Стеариновая ГОСТ 9419-78

Уайт-спирит ГОСТ 3134-78

Карбоксилаты олова (IV) получали описанным в работе «Влияние природы замещенных бензойных кислот на балансовые и кинетические закономерности взаимодействия с оксидом олова (IV) в бисерной мельнице при комнатной температуре» / С.Д. Пожидаева, Л.С. Агеева, А.М. Иванов. - Известия Юго-Западного гос. ун-та. Сер. Техника и технологии. – 2017, Т.7, №3, С. 166-173 методом.

Проведение процесса заявляемым способом следующее. В бисерную мельницу вертикального типа со стеклянным корпусом, высокооборотной механической мешалкой лопастного типа и перетирающим агентом загружают расчетные количества стеклянного бисера как перетирающего агента, уайт-спирита в качестве растворителя объемной фазы, карбоксилата олова (IV) как окислителя, отвечающую аниону окислителя карбоновую кислоту и молекулярный йод в качестве стимулирующих добавок и металл, включают механическое перемешивание, и этот момент принимают за начало процесса. Процесс проводят при комнатной температуре при текущем контроле за накоплением соединений олова (II) до практически полного расходования соли олова (IV) как реагента в недостатке. После этого перемешивание прекращают, отделяют перетирающий агент и непрореагировавший металл от суспензии продукта, последнюю фильтруют, осадок на фильтре отмывают от избыточной кислоты небольшим количеством растворителя, снимают с фильтра и сушат на воздухе или же оправляют на дополнительную очистку путем перекристаллизации. А фильтрат и промывной растворитель анализируют и возвращают на загрузку повторного процесса.

Пример №1

В бисерную мельницу вертикального типа со стеклянным корпусом в виде цилиндра с плоским дном объемом 318 мл, диаметром входного отверстия 53 мм, с высокооборотной (3000 об/мин) мешалкой с лопастью из устойчивого к механическому износу пластика с размерами 50×25×2,4 мм вводят 100 г стеклянного бисера в качестве перетирающего агента, 83,05 г уайт-спирита, 15,07 г бензоата олова (IV), 0,61 г бензойной кислоты, 1,27 г молекулярного йода и 5,94 г металлического гранулированного олова. Корпус бисерной мельницы с загрузкой помещают в гнездо каркасной рамы, соединяют с крышкой с сальниковой коробкой для вала мешалки, самой мешалкой, гнездами для установки пробоотборника, датчика температуры и дозагрузок в дробном варианте по ходу процесса. Проверяют качество сборки путем прокручивания вала мешалки вручную, запускают механическое перемешивание и этот момент принимают за начало процесса. Текущий контроль ведут методом отбора проб реакционной смеси и определения в них соединений олова (II). Полученные данные (температура 20±1°С) приведены в табл. 1.

Таблица 1

|

Учитывая, что расчетное содержание  =0,50 моль/кг, получается, что к 110 минуте процесс фактически завершен. Механическое перемешивание прекращают, отсоединяют крышку от корпуса, последний опускают в гнезде каркасной рамы вниз, давая возможность остаткам реакционной смеси стечь, затем корпус с содержимым переносят к узлу отделения бисера и непрореагировавшего металла от суспензии продукта. Бисер и металл возвращают в корпус реактора, собирают бисерную мельницу, добавляют 30 г уайт-спирита, включают механическое перемешивание и в течение 8 мин проводят отмывку бисера, непрореагировавшего металла, мешалки и других элементов реактора от остатков реакционной смеси. По завершении этой операции проводят повторное отделение бисера и непрореагировавшего металла. Далее металл отделяют от бисера, сушат и взвешивают. Его оказалось 2,96 г, что хорошо согласуется с содержанием Sn2+ в реакционной смеси при практически 100%-ном расходовании окислителя на взаимодействие с прореагировавшим металлом по реакции

=0,50 моль/кг, получается, что к 110 минуте процесс фактически завершен. Механическое перемешивание прекращают, отсоединяют крышку от корпуса, последний опускают в гнезде каркасной рамы вниз, давая возможность остаткам реакционной смеси стечь, затем корпус с содержимым переносят к узлу отделения бисера и непрореагировавшего металла от суспензии продукта. Бисер и металл возвращают в корпус реактора, собирают бисерную мельницу, добавляют 30 г уайт-спирита, включают механическое перемешивание и в течение 8 мин проводят отмывку бисера, непрореагировавшего металла, мешалки и других элементов реактора от остатков реакционной смеси. По завершении этой операции проводят повторное отделение бисера и непрореагировавшего металла. Далее металл отделяют от бисера, сушат и взвешивают. Его оказалось 2,96 г, что хорошо согласуется с содержанием Sn2+ в реакционной смеси при практически 100%-ном расходовании окислителя на взаимодействие с прореагировавшим металлом по реакции

Sn + Sn(ОСОС6Н5)4→ 2Sn(ОСОС6Н5)2 .

Суспензию продукта после отделения перетирающего агента и металла фильтруют, осадок на фильтре промывают промывным растворителем, хорошо отжимают, снимают с фильтра, далее сушат до постоянного веса и измельчают. Получают 17,34 г соли олова (II). Следовательно, выход выделенного целевого продукта составил 96, 1%.

Фильтрат и промывной растворитель объемной фазы объединяют, анализируют на содержание бензойной кислоты и соединений йода, после чего направляют на загрузку повторного процесса.

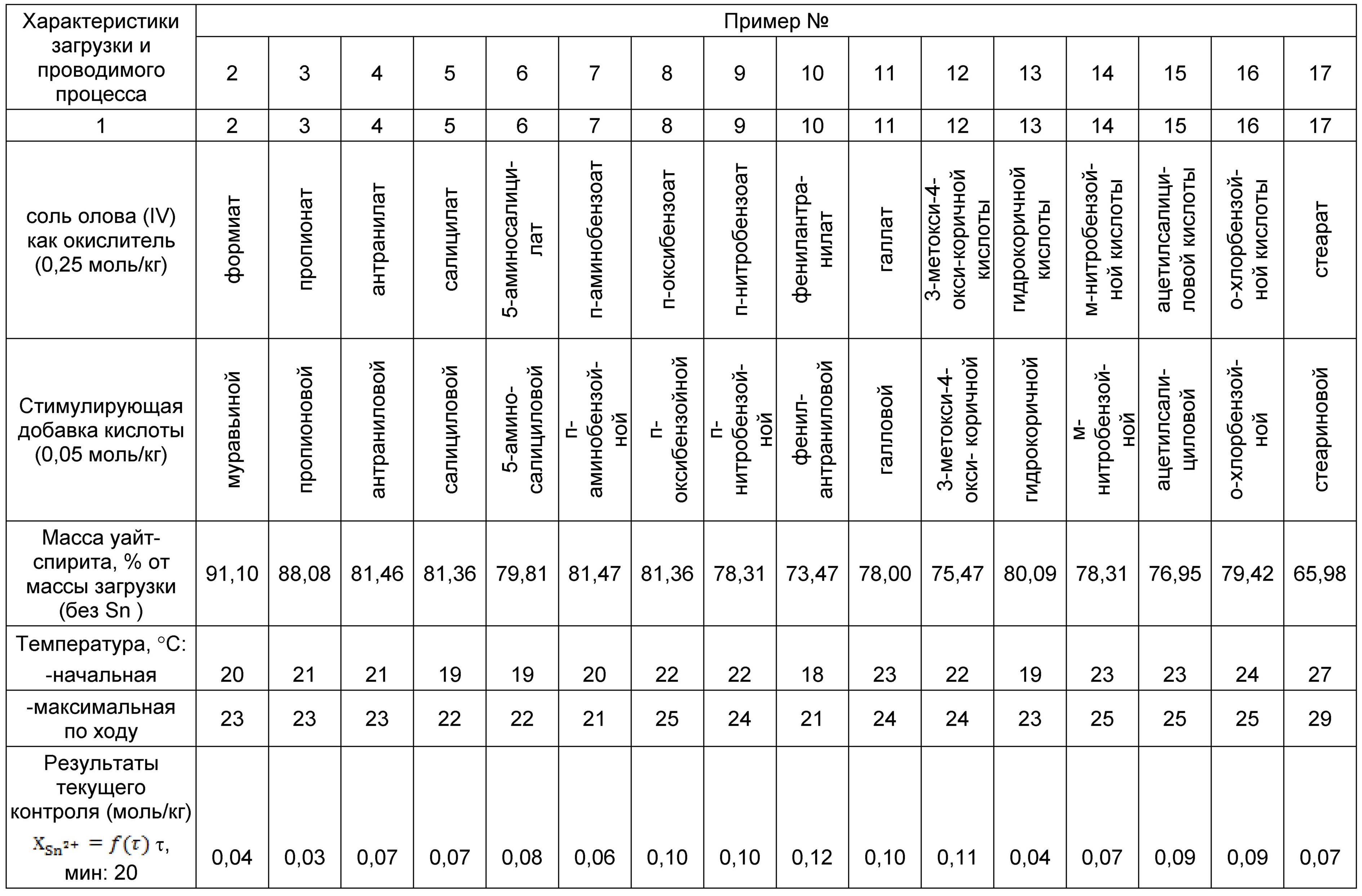

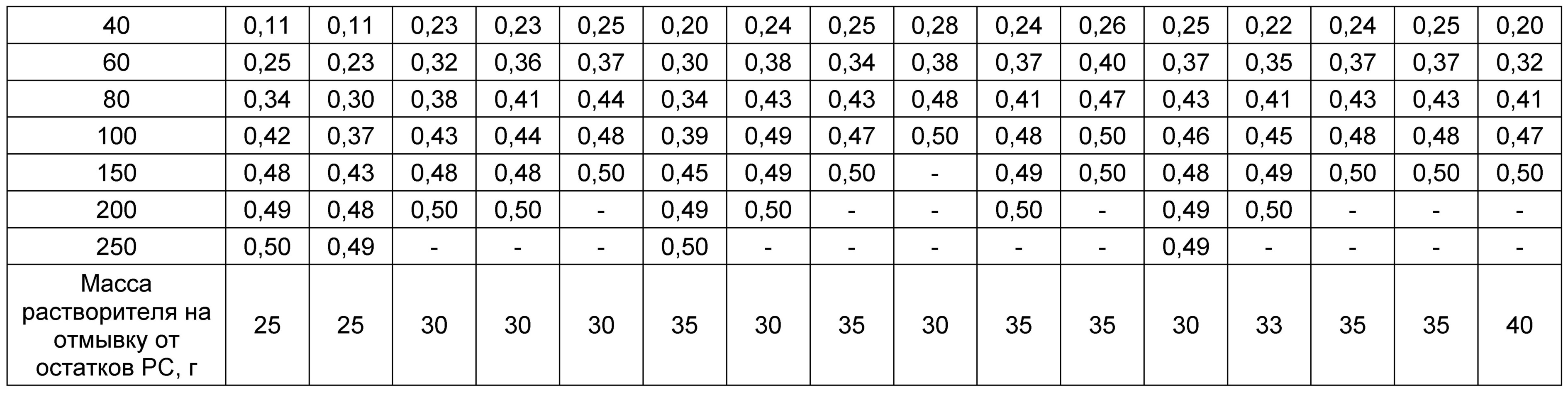

Примеры №2-13

Реактор, перетирающий агент и его загрузка, мольные загрузки реагентов и стимулирующих добавок, последовательность операций при загрузке, проведении процесса, текущем контроле за его ходом, разделении реакционной смеси и выделении продукта аналогичны описанным в примере 1. Отличаются природой соли олова (IV) как окислителя. Указанные различия и другие характеристики процесса сведены в таблицу 2 (РС - реакционная смесь).

Таблица 2

Продолжение таблицы 2

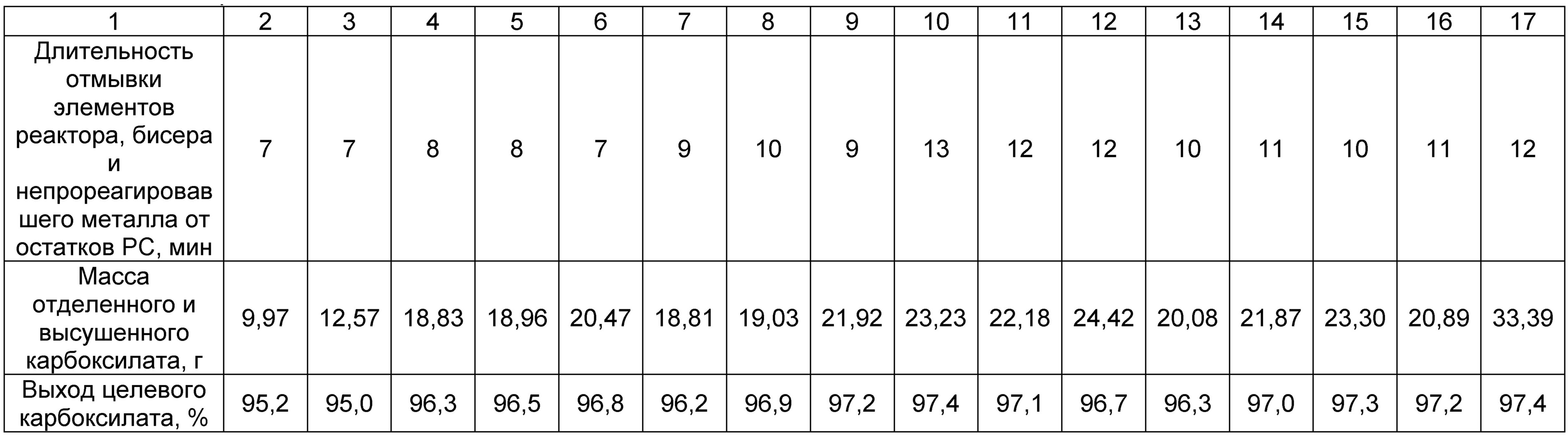

Примеры №18-27

Реактор, масса загрузки, перетирающий агент и его загрузка, природа реагентов и стимулирующих добавок, последовательность операций при загрузке, проведении процесса, контроле за его ходом протекания, определении момента завершения, отделении перетирающего агента и непрореагировавшего металла, уменьшении потерь за счет промывки растворителем жидкой фазы реактора и отделенных бисера и металла, выделения продукта и работы с ним аналогичны приведенным в примере 1. Отличаются концентрационным варьированием реагентов и добавок, а также иной природой кислоты в отношении аниона соли Sn (IV). Указанные различия и другие характеристики процесса сведены в таблицу 3.

Таблица 3

|

Продолжение таблицы 3

|

Положительный эффект предлагаемого решения состоит:

1. Предлагаемый способ проводят при комнатной и близкой к ней температурах в отсутствие как принудительного подвода внешнего тепла, так и охлаждения с приемлемой для технологического процесса скоростью, практически количественным расходованием окислителя и с высокой селективностью по целевому продукту.

2. Весь израсходованный металл и вся масса загруженного окислителя входят в массу получаемого карбоксилата олова (II). К никаким сопутствующим и побочным процессам и продуктам эти реагенты не приводят.

3. Отделяемые при разделении реакционных смесей и выделении продукта непрореагировавший металл, жидкая фаза, промывной растворитель возвращаются без какой-либо дополнительной очистки и концентрирования на загрузку повторных процессов, что улучшает экологическую характеристику предлагаемого решения и уменьшает материальные затраты в этом плане.

4. В предлагаемом решении довольно большой выбор кислот для получения окислителя и целевого карбоксилата; никаких серьёзных ограничений в этом плане на данный момент времени не выявлено.

5. Аппаратурное оформление предлагаемого способа простое. В нем отсутствует котлонадзорное оборудование и средства для подвода внешнего тепла и(или) принудительного охлаждения.