СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА

Вид РИД

Изобретение

Настоящее изобретение относится к способу сжижения потока углеводородов, таких как природный газ, в частности, в процессе производства сжиженного природного газа. На типичных предприятиях по сжижению природного газа, где используется цикл с охлаждающей смесью, потоки хладагента предназначены для производства холода на различных ступенях главного теплообменника посредством испарения за счет тепла потока углеводородов, подлежащего сжижению (обычно, природного газа).

Природный газ желательно сжижать по целому ряду причин. Например, в жидком состоянии природный газ проще хранить и транспортировать на большие расстояния, так как при данной массе он занимает меньший объем и не требует хранения при повышенном давлении.

Известно несколько способов сжижения потока природного газа с целью получения сжиженного природного газа (СПГ). Обычно, охлаждающую смесь сжимают при помощи компрессора и разделяют на газообразный поток и, по меньшей мере, один жидкий поток, после чего эти два потока объединяют с получением двухфазного потока. Двухфазный поток подают в главный теплообменник, где он полностью сжижается и переохлаждается до наименьшей температуры процесса, обычно, до температуры потока сжиженного природного газа. У выходного отверстия теплообменника с наименьшей температурой хладагент дросселируют и снова подают в главный теплообменник с целью испарения за счет тепла обогащенной углеводородами фракции, которая сжижается.

Это решение не является оптимальным из-за двухфазного состава потока хладагента, когда две фазы объединены и в таком состоянии поданы в теплообменник. Причина в том, что жидкий поток хладагента содержит самые тяжелые соединения. Они испаряются при большей температуре, нежели более легкие соединения, такие как, например, азот или метан. Следовательно, его используют для производства холода с промежуточной температурой (обычно, примерно, от -30°С до -50°С для предварительного охлаждения и частичного сжижения подлежащей сжижению смеси углеводородов). С другой стороны, газообразный поток хладагента содержит самые легкие соединения. Его используют для производства холода с меньшей температурой (обычно, менее -100°С) с целью сжижения и полного переохлаждения подлежащей сжижению смеси углеводородов. Следовательно, необходимо, чтобы перед дросселированием и испарением за счет тепла подлежащего сжижению потока углеводородов жидкий хладагент был переохлажден настолько же, насколько и газообразный хладагент. Вот в чем заключается типичный способ известного уровня техники.

Кроме того, в патентной заявке US2009/0260392 А1 описано сжижение обогащенной углеводородами фракции охлаждающей смесью, при этом, охлаждающую смесь разделяют в фазоразделителе на газовую фазу и жидкую фазу после стадии сжатия и охлаждения указанной охлаждающей смеси. Затем две фазы хладагента охлаждают отдельно и объединяют только после их дросселирования. После объединения две фазы в форме двухфазного потока снова подают в теплообменник, где они нагреваются за счет тепла природного газа, который сжижается. Такое нагревание происходит и в жидкой, и в газовой фазе хладагента после того, как эти потоки хладагента дросселировали.

Таким образом, авторами настоящего изобретения разработан способ, позволяющий решить поставленную выше задачу и, одновременно, оптимизировать энергозатраты.

Предлагаемое решение заключается в подаче жидкого потока хладагента и газообразного потока хладагента в главный теплообменник по отдельности. Жидкость затем охлаждают до промежуточной температуры, тогда как газ сжижают и охлаждают до наименьшей температуры выходного отверстия главного теплообменника. Затем сжиженный газообразный хладагент дросселируют и снова подают в главный теплообменник. Он смешивается с охлажденным жидким хладагентом, который также заранее дросселируют, когда он достигает заданного температурного уровня.

Предметом настоящего изобретения является способ сжижения потока углеводородов, таких как природный газ, поступающего как сырьевой поток, при этом, способ включает, по меньшей мере, следующие стадии:

Стадия а: пропускание исходного газа через теплообменник противотоком к потоку охлаждающей смеси с тем, чтобы получить, по меньшей мере частично, сжиженный поток углеводородов с температурой менее -140°С;

Стадия b: отведение потока охлаждающей смеси из теплообменника через выходное отверстие в том месте, где температура теплообменника является наибольшей;

Стадия с: подача охлаждающей смеси, полученной на стадии b, в фазоразделитель с целью получения газообразного потока хладагента и первого жидкого потока хладагента;

Стадия d: пропускание первого жидкого потока хладагента, полученного на стадии с, через теплообменник от первого входного отверстия до «промежуточного» выходного отверстия, за которым полученный таким образом поток хладагента дросселируют, при этом, температура Т1 в указанном выходном отверстии такова, что в результате указанного дросселирования газообразная фракция составляет менее 20%, предпочтительно, менее 10%;

Стадия е, параллельная стадии d: сжатие газообразного потока хладагента, полученного на стадии с, и охлаждение перед подачей полученного таким образом потока хладагента в фазоразделитель с целью разделения на газообразный поток хладагента и второй жидкий поток хладагента;

Стадия f: пропускание второго жидкого потока хладагента, полученного на стадии е, через теплообменник от второго входного отверстия до выходного отверстия, за которым полученный таким образом поток хладагента дросселируют, при этом, температура Т2 в указанном выходном отверстии выше Т1 и при этом такова, что в результате указанного дросселирования газообразная фракция составляет менее 20%, предпочтительно, менее 10%;

Стадия g: пропускание газообразного потока хладагента, полученного на стадии е, через теплообменник от третьего входного отверстия до выходного отверстия с температурой Т3, которая представляет собой самую низкую температуру указанного теплообменника, для получения сжиженного потока, а затем, дросселирование полученного таким образом потока;

Стадия h: пропускание потока, полученного на стадии g, через теплообменник от входного отверстия с температурой Т3 до выходного отверстия с температурой, приблизительно равной температуре Т2;

Стадия i: смешивание потока хладагента, полученного на стадии h, с потоком хладагента, полученным на стадии f, затем, пропускание этой смеси через теплообменник от входного отверстия с температурой, приблизительно равной Т2, до выходного отверстия с температурой, приблизительно равной Т1;

Стадия j: смешивание потока хладагента, полученного на стадии i, с потоком хладагента, полученным на стадии d, затем, пропускание этой смеси через теплообменник до выходного отверстия.

Более конкретно, предмет настоящего изобретения относится к:

- Способу, определенному выше, отличающемуся тем, что поток охлаждающей смеси циркулирует в замкнутом контуре охлаждения.

- Способу, определенному выше, отличающемуся тем, что он включает стадию, предшествующую стадии с, сжатия охлаждающей смеси, полученной на стадии b, и последующего охлаждения.

- Способу, определенному выше, отличающемуся тем, что Т1 составляет от -30°С до -50°С.

- Способу, определенному выше, отличающемуся тем, что Т2 составляет от -80°С до -110°С.

- Способу, определенному выше, отличающемуся тем, что Т3 составляет от -140°С до -170°С.

- Способу, определенному выше, отличающемуся тем, что поток охлаждающей смеси содержит компоненты, выбранные из азота, метана, этилена, этана, бутана и пентана.

- Способу, определенному выше, отличающемуся тем, что газообразный поток хладагента, полученный на стадии е, содержит азот и метан.

- Способу, определенному выше, отличающемуся тем, что в нем не используется насос.

Благодаря способу, являющемуся предметом настоящего изобретения, становится возможной оптимизация использования жидкого и газообразного потоков хладагента в цикле сжижения при условии, что жидкость, содержащую самые тяжелые компоненты, не нужно переохлаждать в такой степени, как газообразный хладагент.

Кроме этого, в способе, являющемся предметом настоящего изобретения, не используется насос, поскольку промежуточную жидкость (выше именуемую первый жидкий поток хладагента, полученный на стадии с) не перекачивают насосом с целью смешивания с жидкостью с высоким давлением (выше именуемой второй жидкий поток хладагента, полученный на стадии е).

Это особенно выгодно с точки зрения капитальных затрат.

Хотя способ настоящего изобретения применим к различным исходным потокам углеводородов, он особенно хорошо подходит для потоков природного газа, подлежащим сжижению. Кроме того, специалистам в данной области понятно, что после сжижения сжиженный природный газ, если нужно, может быть подвергнут дальнейшей обработке. Например, давление полученного сжиженного природного газа может быть снижено при помощи клапана Джоуля-Томсона или при помощи турбины. Кроме того, могут быть осуществлены другие промежуточные стадии обработки между разделением газа и жидкости и охлаждением. Подлежащий сжижению поток углеводородов в большинстве случаев представляет собой поток природного газа, полученный из газового или нефтяного коллектора. В качестве альтернативы, поток природного газа также может быть получен из другого источника, в том числе, искусственного источника, такого как процесс Фишера-Тропша. Обычно, поток природного газа состоит, по существу, из метана. Предпочтительно, исходный поток содержит, по меньшей мере, 60% мол. метана, предпочтительно, по меньшей мере, 80% мол. метана. В зависимости от источника, природный газ может содержать некоторое количество более тяжелых, нежели метан, углеводородов, таких как этан, пропан, бутан и пентан, а также некоторое количество ароматических углеводородов. Поток природного газа также может содержать неуглеводородные продукты, такие как Н2О, N2, СО2, H2S и другие серосодержащие соединения и т.п.

Исходный поток, содержащий природный газ, до подачи в теплообменник может быть подвергнут предварительной обработке. Предварительная обработка может включать снижение содержания и/или удаление нежелательных компонентов, таких как СО2 и H2S, или другие стадии, такие как предварительное охлаждение и/или повышение давления. Учитывая, что эти мероприятия хорошо известны специалистам в данной области, в данном документе они подробно не описываются.

Выражение «природный газ» в контексте настоящей заявки относится к любому составу, содержащему углеводороды, включающие, по меньшей мере, метан. Оно охватывает как «неочищенный» состав (до какой-либо обработки, такой как очистка или промывка), так и любой состав, уже частично, по существу или полностью обработанный, в результате чего из него частично или полностью удалено одно или несколько соединений, включая, помимо прочего, серу, диоксид углерода, воду и углеводороды, состоящие из двух или более атомов углерода. Фазоразделитель может представлять собой любую установку, колонну или агрегат, пригодные для разделения охлаждающей смеси на газообразный поток хладагента и жидкий поток хладагента. Такие фазоразделители известны в данной области техники и в данном документе подробно не описываются.

Теплообменник может представлять собой колонну, секцию или другое устройство, пригодное для пропускания некоторого количества потоков и осуществления, таким образом, прямого или косвенного теплообмена между одной или несколькими линиями тока хладагента и одним или несколькими исходными потоками.

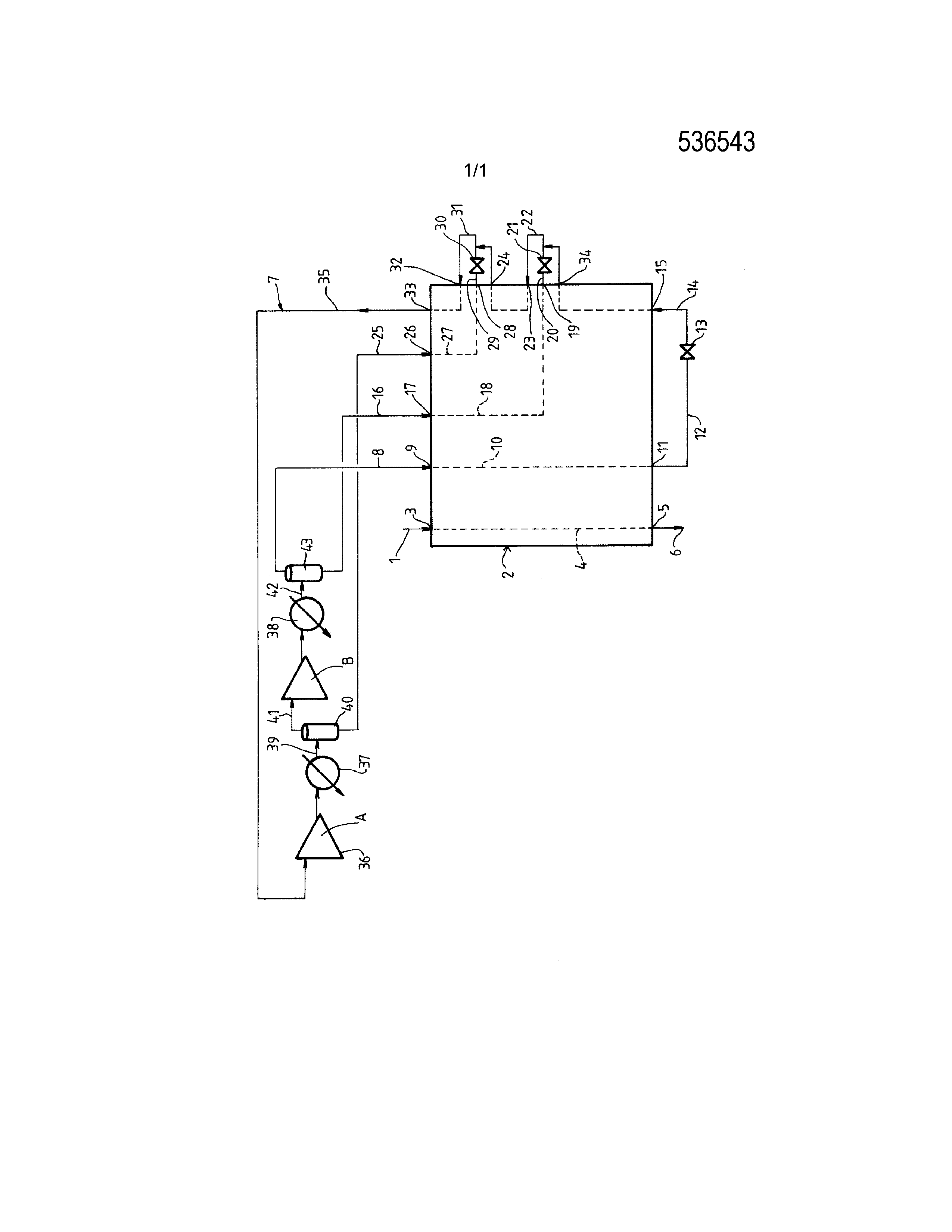

Далее изобретение описано более подробно со ссылкой на чертеж, на котором показана технологическая схема конкретного варианта осуществления способа, соответствующего изобретению.

Как показано на чертеже, поток 1 природного газа, необязательно, подвергнутый предварительной обработке (обычно, отделению части, по меньшей мере, одного из следующих компонентов: воды, СО2, метанола, серосодержащих соединений), подают в теплообменник 2 с целью сжижения.

Таким образом, на чертеже показан способ сжижения исходного потока 1. Исходный поток 1 может представлять собой поток любого предварительно обработанного пригодного газа, в котором снижено содержание одного или нескольких из таких веществ, как сера, диоксид углерода и вода, с целью обеспечения соответствия условиям криогенных температур, как известно в данной области техники.

Необязательно, исходный поток 1 может быть подвергнут обработке на одной или нескольких стадиях предварительного охлаждения, как известно в данной области техники. Одна или несколько стадий предварительного охлаждения могут включать один или несколько контуров охлаждения. Например, исходный поток природного газа, как правило, подвергают обработке, когда начальная температура составляет 30-50°С. После прохождения одной или нескольких стадий предварительного охлаждения температура исходного потока природного газа может быть снижена до -30 - -70°С.

Как показано на чертеже, теплообменник 2, предпочтительно, представляет собой спиральный криогенный теплообменник. Криогенные теплообменники известны в данной области техники, они могут характеризоваться различным взаимным расположением исходных потоков и потоков хладагента. Кроме того, такие теплообменники также могут быть снабжены одной или несколькими линиями, обеспечивающими пропускание других потоков, таких как потоки хладагента для других стадий процесса охлаждения, например, в способах сжижения. Эти другие линии или потоки не представлены на чертеже с целью его упрощения.

Исходный поток 1 поступает в теплообменник 2 через входное отверстие 3 для исходного потока и проходит через теплообменник по линии 4, затем выводится из теплообменника через выходное отверстие 5, где он представляет собой сжиженный, по меньшей мере частично, поток углеводородов 6. Сжиженный поток 6, предпочтительно, сжижен полностью и даже переохлажден, а также может быть подвергнут обработке, описанной ниже. Когда сжиженный поток 6 представляет собой сжиженный природный газ, его температура может составлять, приблизительно, от -150°С до -160°С. Сжижение исходного потока 1 осуществляют при помощи контура 7 с жидким хладагентом. В контуре 7 хладагента циркулирует охлаждающая смесь, при этом, указанную охлаждающую смесь, предпочтительно, выбирают из группы, состоящей из азота, метана, этана, этилена, пропана, пропилена, бутана, пентана и т.д. Состав охлаждающей смеси может изменяться в зависимости от условии и параметров, присущих теплообменнику 2, как известно в данной области техники.

В соответствии с порядком функционирования теплообменника 2, представленного на чертеже, газообразный поток 8 хладагента подают в теплообменник 2 через входное отверстие 9, от которого, сжижаясь и переохлаждаясь, от проходит через теплообменник 2 по линии 10 до выходного отверстия 11. Температура Т3 выходного отверстия 11 является наименьшей температурой теплообменника 2. Т3, обычно, составляет от -140°С до -170°С, например, -160°С. По мере прохождения по линии 10, газообразный поток 8 хладагента сжижается, поэтому поток хладагента после выходного отверстия 11 представляет собой жидкий поток 12. Затем поток 12 хладагента дросселируют, например, при помощи клапана 13, получая первый поток 14 хладагента с пониженным давлением. Первый поток 14 затем подают в теплообменник 2 через входное отверстие 15.

Жидкий поток 16 хладагента подают в теплообменник 2 через входное отверстие 17, от которого он проходит через теплообменник 2 по линии 18. Жидкий поток 16 хладагента выводят из теплообменника через выходное отверстие 19, находящееся на промежуточном уровне между верхом и низом указанного теплообменника, температура в котором, Т2, больше, чем Т3. Например, Т2 составляет от -90°С до -110°С. Поток 20 хладагента после выходного отверстия 19 дросселируют при помощи дросселирующего устройства 21, например, клапана, с целью снижения его давления и получения второго потока 22 хладагента со сниженным давлением. Поток 22 затем снова направляют в теплообменник 2 через входное отверстие 23, от которого он проходит до выходного отверстия 24 теплообменника.

Другой жидкий поток 25 хладагента подают в теплообменник 2 через входное отверстие 26, от которого он идет через теплообменник 2 по линии 27. Жидкий поток 25 хладагента выводят из теплообменника через выходное отверстие 28, находящееся на промежуточном уровне между верхом и низом указанного теплообменника, температура в котором, Т1, больше, чем Т2. Например, Т1 составляет от -30°С до -50°С. Поток 29 хладагента после выходного отверстия 28 дросселируют при помощи дросселирующего устройства 30, например, клапана, с целью снижения его давления и получения третьего потока 31 хладагента со сниженным давлением. Предпочтительно, величины давления первого, второго и третьего потоков 14, 22 и 31 хладагента со сниженным давлением, приблизительно, равны, например, составляют, приблизительно, 3 бар абс.

Будучи поданным в теплообменник 2, поток 14 хладагента испаряется, по меньшей мере частично, проходя до выходного отверстия 34, а после выходного отверстия 34 его соединяют с потоком 22, получаемым после дросселирования охлажденного жидкого потока 16 хладагента, смешиваясь, эти два потока образуют поток 22. Точно так же, этот поток 22 хладагента смешивают с потоком 31 хладагента после выходного отверстия 24.

Поток 31 снова подают в теплообменник 2 через входное отверстие 32, проходя до выходного отверстия 33 теплообменника, он полностью испаряется. Газообразный поток 35 хладагента циркулирует в контуре 7 охлаждения после выходного отверстия 33 теплообменника при комнатной температуре (т.е., температуре, измеряемой в пространстве, где размещено устройство для осуществления способа настоящего изобретения. Эта температура составляет, например, от -20°С до 45°С). Поток хладагента сжимают при помощи компрессора 36. Способы сжатия известны в данной области техники; компрессор 36 представляет собой, например, компрессор, по меньшей мере, с двумя адиабатическими секциями А и В, включая, таким образом, по меньшей мере, два охлаждающих устройства 37 и 38. После сжатия в первой секции А компрессора 36, поток 35 хладагента охлаждают при помощи охлаждающего устройства 37, затем частично конденсируют и получают двухфазный поток 39 хладагента. Например, давление на выходе секции А компрессора 36 составляет около 18 бар абс., а температура равна, примерно, 130°С. Обычно, температура на выходе охлаждающего устройства 37 составляет около 25°С.

Поток 39 хладагента направляют в фазоразделитель 40, в котором двухфазный поток хладагента разделяется на газообразный поток 41 и первый жидкий поток 25. Этот первый жидкий поток 25 хладагента состоит из самых тяжелых элементов потока хладагента контура 7 охлаждения, т.е., в частности, компонентов, включающих более четырех атомов углерода. Затем жидкий поток 25 хладагента направляют по описанной выше траектории через входное отверстие 26 теплообменника 2.

Газообразный поток 41 хладагента сжимают в секции В компрессора. Обычно, давление на выходе секции В составляет около 50 бар абс. После сжатия поток хладагента частично конденсируют при помощи охлаждающего устройства 38 и получают двухфазный поток 42 хладагента. Обычно, его температура примерно равна комнатной. Поток 42 хладагента направляют в фазоразделитель 43, в котором указанный поток хладагента разделяется на газообразный поток 8 и второй жидкий поток 16. Указанный второй жидкий поток 16 хладагента состоит из более легких элементов, чем элементы, содержащиеся в жидком потоке 25, но более тяжелых, чем элементы, содержащиеся в газообразном потоке 8. После этого жидкий поток 16 хладагента направляют по пописанной выше траектории через входное отверстие 17 теплообменника 2. Газообразный поток 8 хладагента направляют по описанной выше траектории через входное отверстие 9 теплообменника 2. Этот газообразный поток 8 хладагента содержит самые легкие элементы потока хладагента контура 7 охлаждения, т.е., как правило, азот и метан.

Выражение «температура, приблизительно равная другой температуре» означает равенство температур в пределах плюс/минус 5°С.

Сжиженный природный газ 6, полученный способом настоящего изобретения, затем, например, может быть направлен на хранение или транспортировку.

Способ, являющийся предметом настоящего изобретения, обеспечивает, в частности, получение следующих преимуществ:

- Оптимизация энергопотребления в цикле охлаждения. Причина в том, что жидкие потоки хладагента не переохлаждают более, чем это необходимо (обычно, они характеризуются соответствием температур в точках 20 и 28 отведения из теплообменника), и в оптимизации состава испаряющегося потока хладагента (содержащего самые легкие компоненты) у выходного отверстия главного теплообменника с самой низкой температурой.

- Оптимизация капитальных затрат, в частности, путем уменьшения размера теплообменника, в котором осуществляется сжижение обогащенной углеводородами фракции, поскольку в контуре охлаждения не используется насос.