Результат интеллектуальной деятельности: СПОСОБ ПРОКАТКИ РЕЛЬСОВ

Вид РИД

Изобретение

Изобретение относится к области сортовой прокатки и может быть реализовано при производстве железнодорожных рельсов на рельсобалочных станах, оснащенных непрерывно-реверсивной группой, в состав которой входят универсальные четырехвалковые клети.

Сущность изобретения и известных решений, составляющих предшествующий уровень техники, поясняется фигурами, на которых изображено:

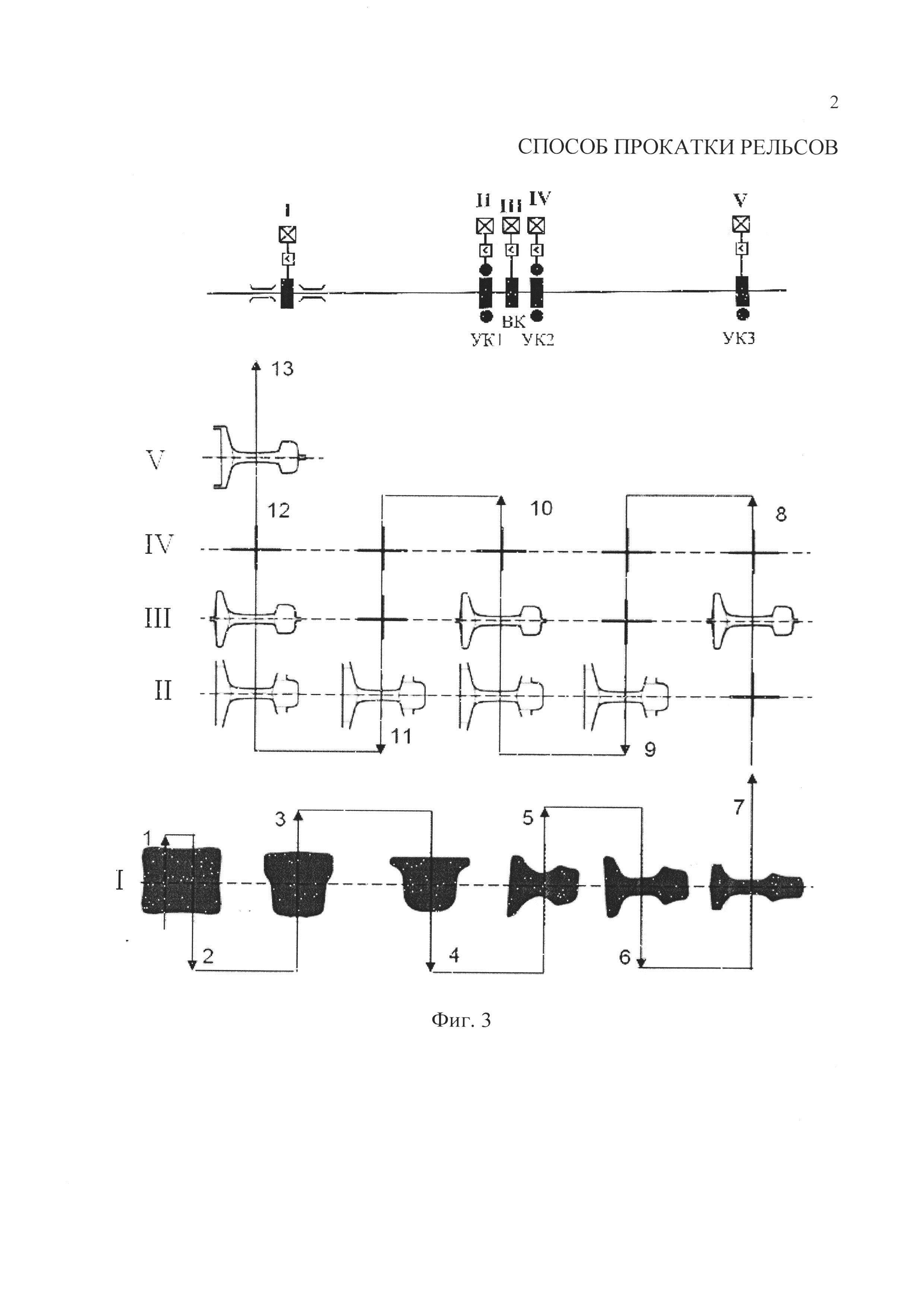

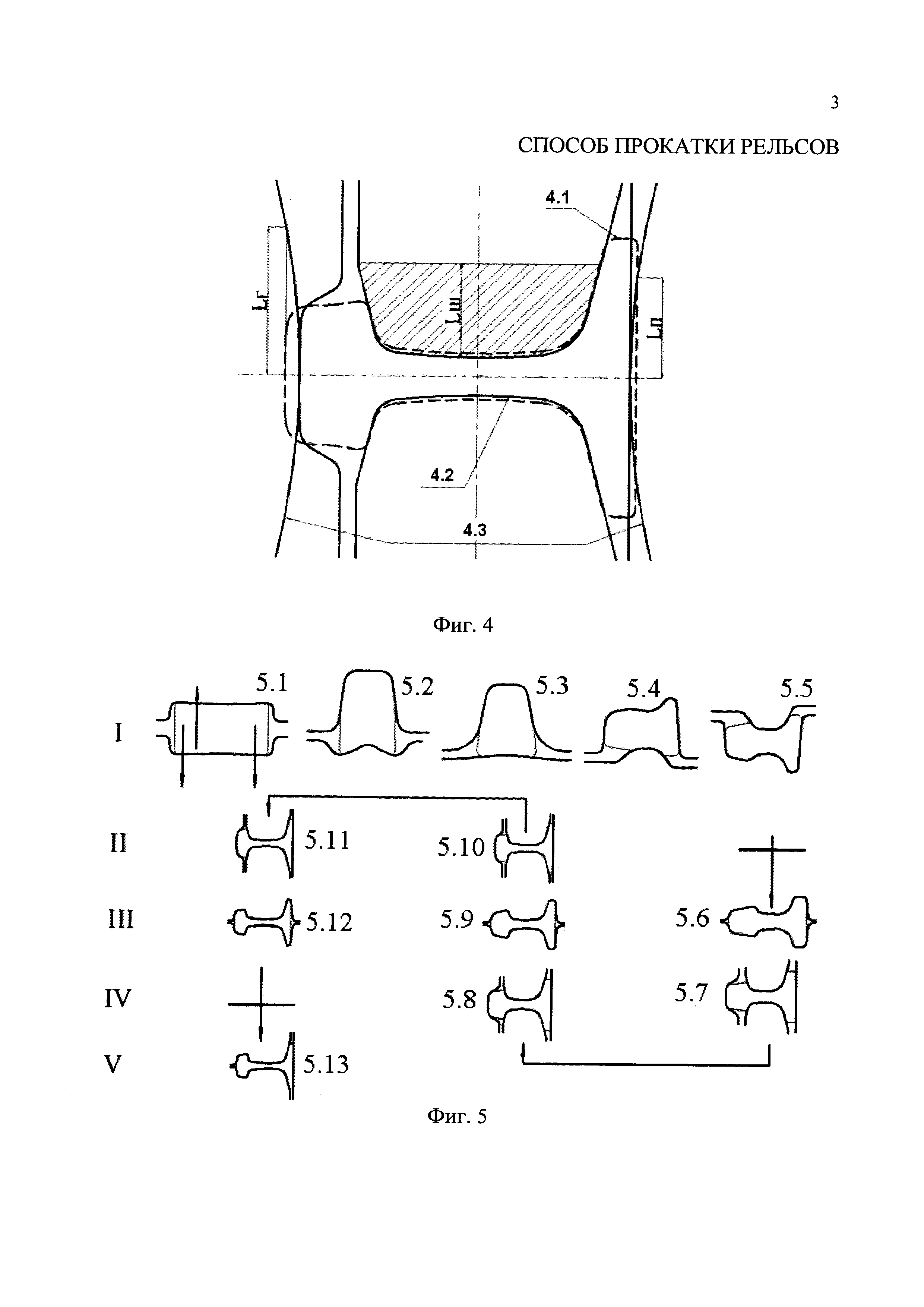

- на фиг. 1 - предшествующий уровень техники, схема рельсобалочного стана, включающего черновые реверсивные клети (1.1), непрерывно-реверсивную группу клетей (1.2) и чистовую универсальную клеть (1.3),

- на фиг. 2 - предшествующий уровень техники, схема прокатки рельсов на рельсобалочном стане, включающем две черновые реверсивные клети дуо и непрерывно-реверсивную группу клетей,

- на фиг. 3 - предшествующий уровень техники, схема прокатки рельсов на рельсобалочном стане, включающем одну черновую реверсивную клети дуо и непрерывно-реверсивную группу клетей: I-V - номера клетей; 1-13 номера проходов,

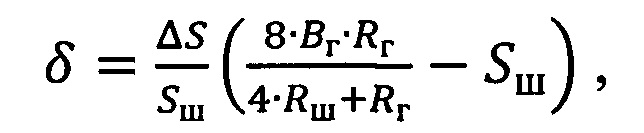

- на фиг. 4 - предшествующий уровень техники, схема очага деформации при прокатке рельса в универсальном калибре,

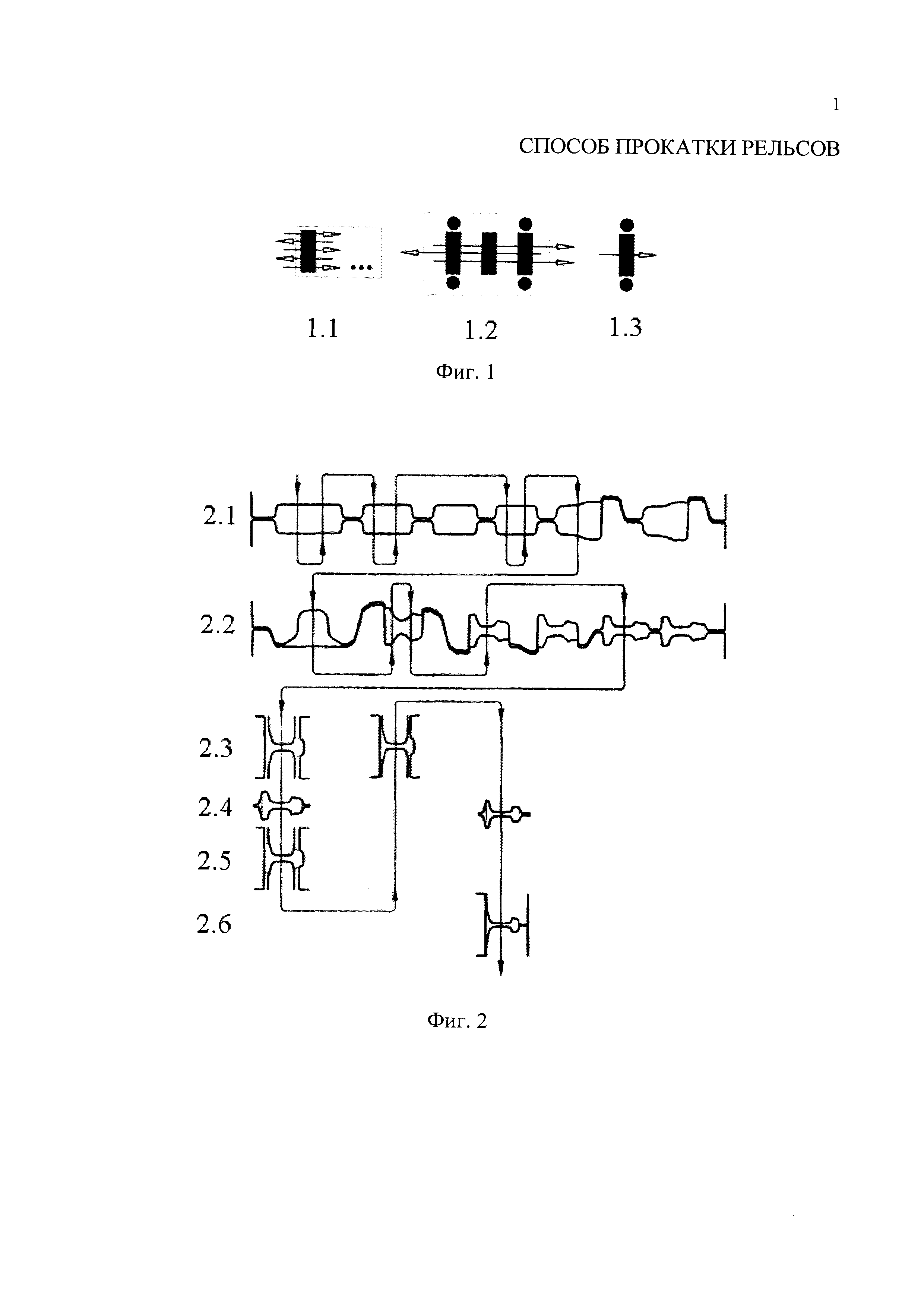

- на фиг. 5 - схема прокатки рельсов, необходимая для использования калибров с расширяющейся по ходу прокатки шейкой: I-V - номера клетей; 5.1-5.13 номера калибров,

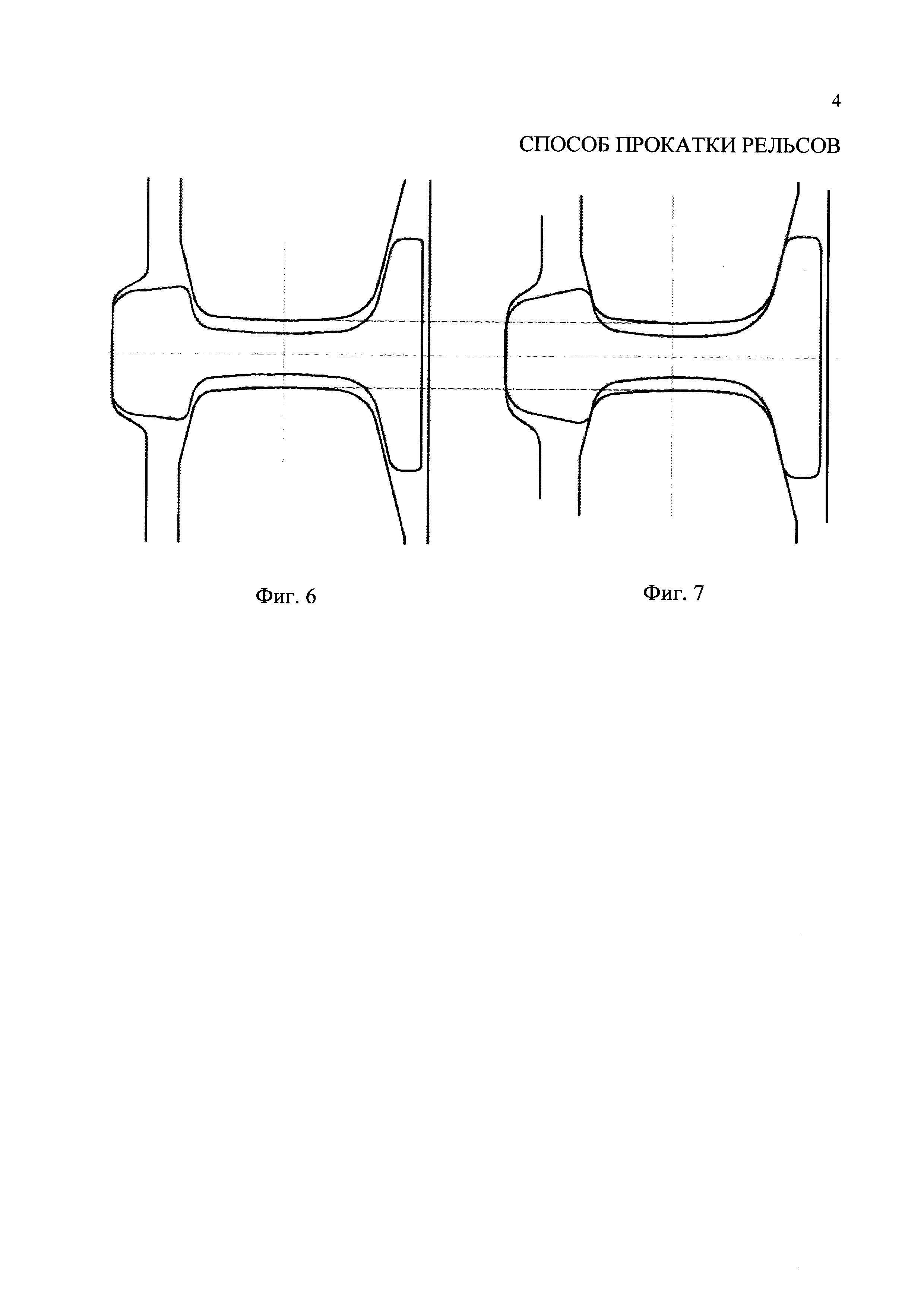

- на фиг. 6 - схема входа поперечного сечения подката в универсальный рельсовый калибр при одинаковой ширине шейки подката и калибра;

- на фиг. 7 - схема входа поперечного сечения подката в универсальный рельсовый калибр при увеличивающейся по ходу прокатки ширине шейки.

Известно значительное количество как компоновок таких прокатных станов (см. источники ниже), так и различных технологических схем прокатки. Но в целом, общая структура такого рельсобалочного стана может быть отражена схемой, показанной на Фиг. 1, где цифрами обозначено: 1.1 - черновые клети (в состав могут входить одна реверсивная клеть или две реверсивных клети или непрерывная черновая группа), 1.2 - непрерывно-реверсивная группа клетей (в состав включают универсальные четырехвалковые и вспомогательные, эджерные клети дуо), 1.3 - чистовая универсальная клеть (трех- или четырехвалковая). При этом чистовая клеть может, как входить в состав непрерывно-реверсивной группы, так и располагаться отдельно.

[Свейковски У., Нерзак Т. Производство рельсов высокого качества с использованием компактных универсальных клетей и технологий Rail Cool. Металлургическое производство и технология (МРТ). Русское издание. 2006, №2. С. 50-56; Свейковски У., Нерзак Т. Производство рельсов с использованием кассетных клетей и современных технологий охлаждения // Черные металлы. 2008, №1. С. 32-36; Матвеев Б.Н. Стан с калибрующей клетью для прокатки высококачественных средне- и крупносортных профилей и рельсов // Производство проката, 2003, №10. С. 47-48; Nigris G., Schroder J. Profile sizing process for high-quality medium / heavy sections and rails / MPT International. 2002, №3. P. 48-54; Зиновьев A.B. Процесс PSP для производства средне- и крупносортных профилей и рельсов // Новости черной металлургии за рубежом. 2003, №2. С. 69-72].

Весь технологический процесс прокатки рельса можно разбить на два этапа: получение рельсового подката в черновых клетях и его дальнейшая прокатка в непрерывно-реверсивной группе клетей и в чистовой клети, например, как показано на Фиг. 2 [Головатенко А.В., Волков К.В., Дорофеев В.В. и др. Развитие технологии прокатки и процессов калибровки железнодорожных рельсов // Производство проката, 2014, №2. С. 25-39]. Данный способ прокатки включает получение чернового рельсового раската в двух черновых реверсивных клетях 2.1 и 2.2, его прокатку в непрерывно-реверсивной группе клетей 2.3-2.5 за три прохода через группу и окончательное формирование готового рельса в чистовой клети 2.6. Особенностью этого способа является то, что в первом проходе через непрерывно-реверсивную группу, для обжатия используют сразу три клети: первую (по главному направлению прокатки) универсальную клеть 2.3, промежуточную клеть дуо 2.4 и вторую универсальную клеть 2.5. А во втором и в третьем проходах задействуют только по одной клети из непрерывной группы (клеть 2.3 во втором проходе и клеть 2.4 в третьем). Чистовой проход производят в трехвалковой универсальной клети 2.6.

Наиболее близким способом-аналогом, принятым за прототип, является способ прокатки PSP (Profile sizing process) [Nigris G., Schroder J. Profile sizing process for high-quality medium / heavy sections and rails / MPT International. 2002, №3. P. 48-54; Зиновьев A.B. Процесс PSP для производства средне- и крупносортных профилей и рельсов // Новости черной металлургии за рубежом. 2003, №2. С. 69-72], представленный на схеме Фиг. 3. Способ реализуется на стане, включающем одну черновую рабочую реверсивную клеть I (сечения раскатов, получаемых в ней, на Фиг. 3 затушеваны), непрерывно-реверсивную группу в составе двух универсальных четырехвалковых клетей II и IV, а также расположенной между ними вспомогательной нереверсивной клети III дуо, а также отдельно стоящую или входящую в группу универсальную трехвалковую чистовую клеть V. В черновой клети I в ящичных, тавровых, закрытых и последнем открытом рельсовых калибрах получают черновой рельсовый раскат за 7 проходов. Раскат передают в непрерывно-реверсивную группу клетей и прокатывают в ней за 5 проходов. В способе-прототипе в первом проходе в непрерывно-реверсивной группе используют только вспомогательную клеть III (обе универсальные клети пропускают, валки их разведены). Во втором и четвертом проходах используют только клеть II (вспомогательную клеть III и универсальную клеть IV пропускают). А в третьем и пятом проходах прокатку ведут в универсальной клети II и вспомогательной клети III (пропускают универсальную клеть IV). В последнем, пятом проходе используют, кроме того, чистовой трехвалковый калибр, расположенный в чистовой универсальной клети.

Особенностью использования универсальных клетей при прокатке рельсов является то, что в одной и той же клети, с использованием одних и тех же ручьев, производят несколько проходов, последовательно уменьшая межвалковые зазоры и обеспечивая тем самым необходимое обжатие элементов профиля в каждом проходе. Такой способ использования универсальных клетей имеет ряд преимуществ, связанных, прежде всего с малым количеством необходимых валков и рабочих клетей (как, например, в способе-прототипе, см. Фиг. 3), но есть и недостатки - профиль формируется одними и теми же валками, что отрицательно влияет на процесс формоизменения металла при прокатке. Если в известных способах прокатки рельса используют две универсальных клети (как в способе-аналоге, см. Фиг. 1), то последовательность применения универсальных калибров при многопроходной схеме деформирования в непрерывно-реверсивной группе такова, что в известных способах прокатки рельса приходится применять одинаковые по профилировке валки в обеих универсальных клетях. Это не позволяет использовать в таких калибрах широко распространенный в сортовой прокатке прием стабилизации процесса прокатки (центрирования раската в калибре) за счет последовательного расширения центрального, более тонкого элемента (шейки рельса, стенки балки и швеллера и т.п.)

Одним из основных условий обеспечения высокого качества готовых рельсов, прокатываемых в универсальных клетях, является условие равенства вытяжек по элементам профиля (по головке, по шейке и по подошве) [Головатенко А.В., Волков К.В., Дорофеев В.В. и др. Развитие технологии прокатки и процессов калибровки железнодорожных рельсов // Производство проката, 2014, №2. С. 25-39; Смирнов В.К., Шилов В.А., Инатович Ю.В. Калибровка прокатных валков. Учебное пособие для. вузов. Издание 2-е переработанное и дополненное. М.: Теплотехник, 2010. - 490 с.]. Для выполнения этого условия, учитывая большую разницу в толщинах элементов профиля, необходимо обеспечить существенно различные абсолютные обжатия разных элементов профиля: максимальное обжатие для головки (вертикальным валком) и минимальное обжатие для подошвы (другим вертикальным валком). Разница обжатий приводит к тому, что при обычно применяемых диаметрах прокатных валков и конструкциях рабочих клетей, длина очага деформации металла со стороны неприводного вертикального валка, обжимаемого головку, значительно больше, чем длина очага деформации со стороны приводных горизонтальных валков, обжимающих шейку.

На Фиг. 4, в качестве примера, приведено построение реального рабочего универсального рельсового калибра (поз. 4.2) и контура поперечного сечения задаваемой в него раската (поз. 4.1). Выполнено условие равенства вытяжек элементов профиля в проходе. Для реального соотношения обжатий (8 мм по головке, 4,5 мм по шейке и 3,6 мм по подошве) и диаметров вертикальных и горизонтальных валков (1300 мм - горизонтальные валки, 900 мм - вертикальные валки, см. Фиг. 4, поз. 4.3) определены длины участков контакта металла с валками для разных элементов профиля и валков (длины разных участков очага деформации, см. Фиг. 4): Lг - со стороны головки, обжимается вертикальным валком и боковыми, торцевыми поверхностями горизонтальных валков (84,6 мм), Lш - по шейке, обжимается горизонтальными валками (53,9 мм), Lп - со стороны подошвы, обжимается другим вертикальным валком и боковыми, торцевыми поверхностями горизонтальных валков (57,3 мм). Видно, что длина очага деформации со стороны головки Lг имеет наибольшую длину, а со стороны шейки Lш - наименьшую.

Такое значительное различие в абсолютных обжатиях элементов профиля (8/4,5=1.78) при прокатке рельса в универсальном калибре и соответствующее различие в длинах очагов деформации (84,6/53,8=1,57) имеет ряд отрицательных последствий, основные из которых следующие.

1) При задаче раската в универсальный рельсовый калибр, первый контакт металла происходит с неприводным вертикальным валком со стороны головки, что ухудшает условия захвата полосы валками.

2) В процессе прокатки, с задней стороны очага деформации имеется некомпенсированная часть дуги контакта профиля с вертикальным валком со стороны головки. Это приводит к изгибу заднего конца полосы при прокатке и может привести к образованию дефектов и искажению готового профиля [Смирнов В.К., Шилов В.А., Инатович Ю.В. Калибровка прокатных валков. Учебное пособие для вузов. Издание 2-е переработанное и дополненное. М.: Теплотехник, 2010. - 490 с.].

3) Первоначальный контакт сечения прокатываемой полосы только с вертикальным валком приводит к смещению сечения относительно симметричного по шейке положения в сторону подошвы, до достижения контакта металла или с торцевой поверхностью горизонтальных валков со стороны головки или с вертикальным валком, обжимающим подошву (зависит от соотношения обжатий по шейке и по подошве). Такое смещение может увеличить обжатие по головке по сравнению с запланированным (эффект раздавливания головки, отмеченный в [Головатенко А.В., Волков К.В., Дорофеев В.В. и др. Развитие технологии прокатки и процессов калибровки железнодорожных рельсов // Производство проката, 2014, №2. С. 25-39]), повышенному износу торцевых поверхностей горизонтальных валков, а так же к образованию дефектов типа плен и закатов в месте стыковки шейки и головки.

Изложенное позволяет сформулировать техническую проблему: имеющая место разность длин очагов деформации по элементам рельсового профиля приводит к затруднениям входа полосы в калибр, а также к изгибу заднего конца полосы, что в свою очередь приводит к искажению формы профиля на отдельных участках прокатываемой полосы, образованию дефектов, а также к повышенному расходу электроэнергии и дополнительному износу прокатных валков.

Указанная техническая проблема решается за счет выравнивания длин очагов деформации элементов рельсового профиля при прокатке в универсальных калибрах, достигаемое за счет:

- последовательного расширения гребней горизонтальных валков на определенную величину 5

- и назначения определенных, взаимосвязанных обжатий по элементам профиля.

Такое конструирование калибров позволит:

- повысить надежность захвата полосы валками универсальной клети, что повлияет на увеличение реальной производительности стана за счет уменьшения количества задержек и повысит температуру конца прокатки;

- устранить изгиб заднего конца полосы в процессе ее прокатки в универсальном калибре, что в свою очередь уменьшит вероятность искажения готового профиля и повысит точность его размеров, уменьшит вероятность образования поверхностных дефектов прокатного происхождения и снизит затраты электроэнергии и расход валков на прокатку.

Заявляемый способ прокатки рельсов включает:

- получение промежуточного рельсового раската в черновых реверсивных клетях дуо,

- его прокатку в непрерывно-реверсивной группе клетей в составе двух универсальных четырехвалковых и вспомогательной двухвалковой клети между ними

- и завершение прокатки в чистовой трехвалковой универсальной клети.

От прототипа изобретение отличается тем, что:

- прокатка в непрерывно-реверсивной группе клетей производится за три прохода,

в первом из которых используют вспомогательную и вторую универсальную клети,

в первом из которых используют вспомогательную и вторую универсальную клети,

во втором - две универсальные и вспомогательную клети,

во втором - две универсальные и вспомогательную клети,

а в третьем - первую универсальную, вспомогательную и чистовую клети,

а в третьем - первую универсальную, вспомогательную и чистовую клети,

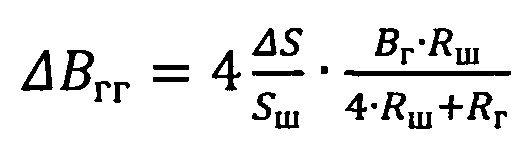

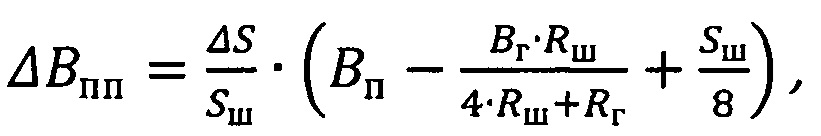

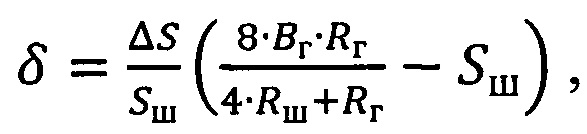

- и при этом по ходу прокатки в каждом универсальном калибре ширину гребней горизонтальных валков, формирующих шейку профиля, устанавливают больше, чем ширина шейки профиля раската, задаваемого в этот калибр, на величину δ, определяемую по выражению

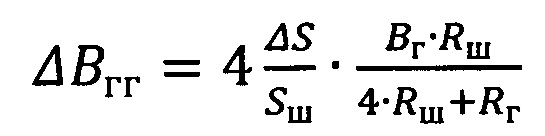

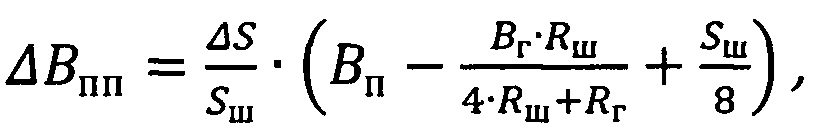

- а величины обжатий головки ΔВгг и подошвы ΔВпп профиля со стороны вертикальных валков определяют, соответственно, соотношениями

и

и

где ΔS - обжатие шейки рельса в этом калибре;

Sш - толщина шейки рельсового профиля в этом калибре;

Вг - среднее значение ширины головки рельса в этом калибре;

Вп - среднее значение ширины подошвы рельса в этом калибре;

Rг и Rш - радиусы, соответственно, вертикального валка со стороны головки и горизонтального валка по ширине шейки.

Таким образом, для решения указанной технической проблемы предлагается применить два мероприятия:

1) использовать калибровку валков, отличающуюся переменной, увеличивающейся по ходу прокатки шириной шейки,

2) применить специальную последовательность использования клетей, входящих в непрерывно-реверсивную группу. Именно специальная последовательность применения клетей дает возможность использовать калибровку этих клетей с изменяющейся шириной шейки профиля.

Заявляемый способ реализуется на рельсобалочном стане, типовая схема которого показана на Фиг. 3, включающем в свой состав обжимную реверсивную клеть дуо I, непрерывно-реверсивную группу клетей в составе двух универсальных II (УК1), IV (УК2) и вспомогательной клети дуо III (ВК), а также чистовую универсальную клеть V (УКЗ).

Предлагаемая последовательность применения клетей, входящих в непрерывно-реверсивную группу, показана на Фиг. 5. В черновой клети I (или группе черновых клетей) прокатывают профиль чернового рельса с использованием специальной калибровки валков с зауженной шейкой профиля (калибры 5.1-5.5) и передают его в непрерывно-реверсивную группу. Здесь прокатка производится за три прохода. Прокатку в первом проходе (как и в способе-прототипе, см. Фиг. 3) начинают в двухвалковом калибре вспомогательной клети III (калибр 5.6), что позволяет обеспечить максимальную точность и симметричность чернового профиля. Далее используют вторую (по главному направлению прокатки) универсальную четырехвалковую клеть IV (калибр 5.7). Первую универсальную клеть II в первом проходе через группу не используют, валки ее разводят. Во втором реверсном проходе применяют все три клети непрерывной группы (калибры 5.8-5.10). В третьем проходе -используют первую универсальную клеть II (калибр 5.11), вспомогательную клеть III (калибр 5.12) и чистовую трехвалковую клеть V (калибр 5.13). Вторую универсальную клеть IV в третьем проходе не используют, валки ее разведены. Чистовая трехвалковая универсальная клеть V может, как входить в состав непрерывной группы, так и располагаться отдельно. Именно такая последовательность применения клетей позволяет использовать максимальное количество клетей при минимальном количестве проходов через группу и, одновременно, дает возможность использовать валки с разными калибрами в универсальных четырехвалковых клетях.

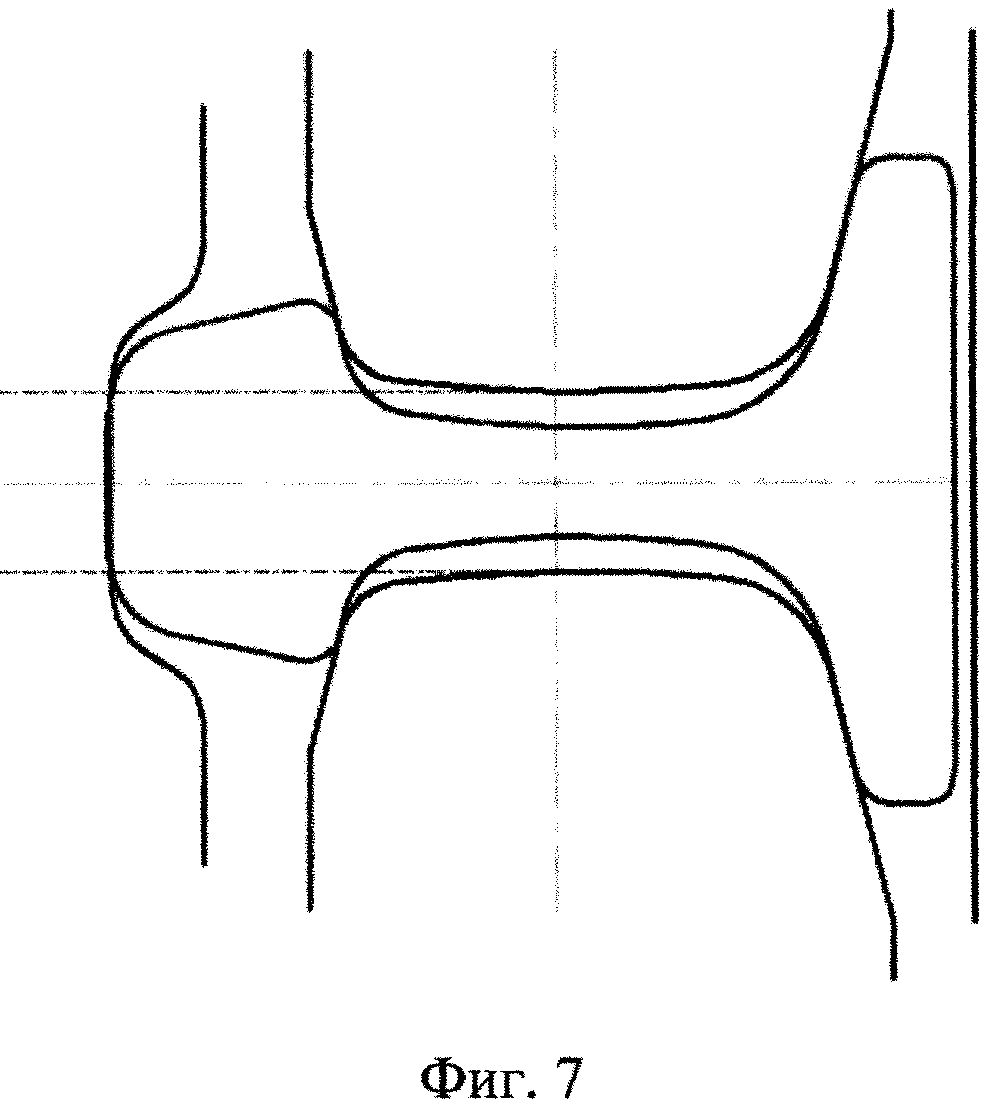

Идею увеличения ширины шейки рельсового профиля по ходу прокатки и ее преимущества можно прокомментировать при помощи Фиг. 6 и Фиг. 7, где показано взаимное положение поперечного сечения валков универсального рельсового калибра и поперечного сечения входящего в него раската при совпадении центральных осей шеек раската и калибра. На Фиг. 6 показано взаимное положение валков и сечения входящего в них раската при одинаковой ширине шейки раската и калибра. Видно, что при дальнейшем продвижении по очагу деформации, под воздействием вертикального валка обжимающего головку, и при отсутствии поддержки другими валками, поперечное сечение раската начнет смещаться от центрального положения в сторону подошвы, приводя к искажению формы профиля. На Фиг. 7 показан момент первого контакта сечения раската и валков при условии, что шейка калибра шире, чем шейка задаваемого в калибр раската. Видно, что при правильном подборе величины расширения шейки, можно обеспечить условия, при которых, начиная с самого первого момента контакта, горизонтальные валки будут "поддерживать" поперечное сечение раската и препятствовать его смещению, устраняя тем самым указанные выше отрицательные последствия.

Проведенное математическое моделирование процесса прокатки рельса в универсальном калибре с использованием упрощенной модели, показало, что для обеспечения одновременности захвата сечения раската вертикальным валком со стороны головки и торцевыми поверхностями горизонтальных валков, ширина гребней горизонтальных валков, формирующих шейку профиля, должна быть больше чем ширина шейки профиля раската, задаваемого в этот калибр (соответствует ширине гребня, формирующего шейку в предыдущем калибре) на определенную величину "Q, которую можно рассчитать по выражению

где ΔS - обжатие шейки рельса в рассматриваемом калибре;

Sш - толщина шейки рельсового профиля в рассматриваемом калибре;

Вг - среднее значение ширины головки рельса в рассматриваемом калибре;

Вп - среднее значение ширины подошвы рельса в рассматриваемом калибре;

Rг и Rш - радиусы, соответственно, вертикального валка со стороны головки и горизонтального валка по ширине шейки.

При таком расширении шейки, часть обжатия головки и подошвы в горизонтальном направлении осуществляется за счет уклонов торцевых поверхностей горизонтальных валков, поэтому, для обеспечения условий равенства вытяжки элементов профиля, величину обжатий головки ΔBгг со стороны вертикального валка следует определять из соотношения

а величину обжатий подошвы ΔBПП профиля вертикальным валком - по выражению

Величины, входящие в правую часть выражений (2) и (3), совпадают с одноименными величинами, входящими в выражение (1).