Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА ПУТЕМ ПРОПИТКИ КОМПОЗИЦИЕЙ С НИЗКОЙ ТЕМПЕРАТУРОЙ ПЛАВЛЕНИЯ

Вид РИД

Изобретение

Предпосылки изобретения

Изобретение относится к пропиточным композициям, использующимся при изготовлении деталей из композиционного материала с керамической или по меньшей мере частично керамической матрицей, называемого ниже CMC-материалом, а также при изготовлении деталей из углерод/углеродного композиционного материала (C/C-материал).

Областью применения изобретения является получение деталей, которые при работе подвергаются действию высоких температур, в частности, в сфере авиации и космонавтики, в частности, деталей для горячих частей авиационных двигателей, при этом подразумевается, что изобретение может применяться и в других областях, например в области промышленных газовых турбин.

Композиционные материалы CMC и C/C обладают хорошими термоструктурными свойствами, т.е., повышенными механическими свойствами, что делает их подходящими для получения деталей несущих конструкций, они обладают также способностью сохранять эти свойства при высоких температурах.

Поэтому применение CMC- или C/C-материалов вместо металлов для получения деталей, испытывающих при работе действие высоких температур, уже рекомендовалось, в том числе и потому, что CMC- и C/C-материалы имеют значительно меньшую плотность, чем металлические материалы, которые они заменяют.

Хорошо известный способ изготовления деталей из CMC-материала состоит в получении заготовки из пластов углеродных волокон или волокон карбида кремния (SiC) и в пропитке заготовки композицией на основе расплавленного кремния, чтобы образовать керамическую матрицу. Такой способ уплотнения известен как процесс MI (от Melt Infiltration, пропитка расплавом). В качестве примера можно сослаться на следующие документы: US 4889686, US 4944904 или US 5015540. Пропиточная композиция состоит в основном из кремния, так как коэффициент теплового расширения этого элемента близок к коэффициенту теплового расширения волокон заготовки. Пропиточная композиция может соответствовать чистому кремнию или сплаву кремния, который обычно содержит небольшое количество одного или нескольких других элементов, таких, как титан, молибден, бор, железо, ниобий и т.д.

Преимуществом уплотнения по способу MI является то, что этот способ более быстрый и более легкий в осуществлении, чем уплотнение путем химической пропитки из паровой фазы (CVI). Однако используемая пропиточная композиция на основе кремния может иметь точку, или температуру, плавления выше, чем температура термической стабильности волокон заготовок (термостойкость). В таких случаях волокна могут разрушаться при проникновении расплавленной композиции в заготовку, что может значительно ухудшить механические свойства волокон.

Цель и сущность изобретения

Целью изобретения является, в частности, разработка способа получения детали из композиционного материала, не имеющего вышеуказанных недостатков.

Эта цель достигается способом получения детали из композиционного материала, включающим этапы:

- получение упрочненной волокнистой заготовки, причем волокна заготовки являются углеродными или керамическими волокнами и покрыты граничной фазой,

- получение упрочненной и частично уплотненной волокнистой заготовки, причем частичное уплотнение включает образование первой матричной фазы на граничной фазе в результате химической пропитки из паровой фазы, и

- продолжение уплотнения волокнистой заготовки путем пропитки пропиточной композицией, содержащей по меньшей мере кремний и по меньшей мере один другой элемент, способный снижать температуру плавления пропиточной до значения меньше или равного 1150°C.

Действительно, добавляя к кремнию элемент, позволяющий иметь пропиточную композицию с температурой плавления меньше или равной 1150°C, получают пропиточную композицию, которая остается в диапазоне температуры термостойкости большинства волокон, в частности, керамических волокон, которые используются для армирования волокнами CMC-материала. Таким образом, предлагаемый изобретением способ получения детали из композиционного материала с применением способа уплотнения типа MI может быть осуществлен без риска повреждения волокон заготовки.

В первом аспекте способа по изобретению пропиточная композиция включает никель, причем весовая доля никеля в указанной композиции лежит в диапазоне от 50% до 75%. При содержании никеля в диапазоне 50-75% в добавлении к кремнию получают пропиточную композицию, температура плавления которой меньше или равна 1150°C.

Во втором аспекте способа по изобретению пропиточная композиция включает германий, причем весовая доля германия в указанной композиции лежит в диапазоне от 89% до 98%. При содержании по меньшей мере 89% германия в добавление к кремнию получают пропиточную композицию, температура плавления которой меньше или равна 1150°C.

В третьем аспекте способа по изобретению пропиточная композиция включает, помимо элемента, способного снижать температуру плавления пропиточной композиции до значения, меньше или равного 1150°C, менее 10% (весовые проценты) по меньшей мере одного из следующих элементов: алюминий и бор. Добавление по меньшей мере одного из этих компонентов позволяет улучшить дезоксидацию и/или смачиваемость пропиточной композиции на основании для обработки, а также придать особые свойства обработанному материалу, такие, как лучшая способность сопротивляться окислению и коррозии.

В четвертом аспекте способа по изобретению волокнистая заготовка сделана из углеродных волокон или волокон карбида кремния (SiC).

В пятом аспекте способа по изобретению волокнистая заготовка сформирована в виде волокнистой структуры, выполненная как единая деталь путем трехмерного или многослойного тканья или исходя из множества двумерных пластов волокон.

В шестом аспекте способа по изобретению промежуточная фаза образована из по меньшей мере одного слоя одного из следующих материалов: пиролитический углерод (PyC), углерод, легированный бором (BC), и нитрид бора (BN).

В данном случае классической функцией граничной фазы из PyC, BC или BN является обеспечить уменьшение хрупкости композиционного материала благодаря пластинчатой структуре PyC, BC или BN, которая помогает отклонить трещины, достигшие граничной фазы после распространения по матрице, тем самым предотвращая или замедляя разрыв волокон такими трещинами.

Под "углеродом, легированным бором", или "BC", понимается композиция, содержащая от 5 до 20 атомных процентов (ат.%) B, остальное углерод. Такая композиция имеет турбостратную структуру, то есть структуру, в которой существует разориентация наложенных друг на друга пластин, что благоприятно для функции снижения хрупкости.

В седьмом аспекте способа по изобретению первая матричная фаза содержит по меньшей мере один слой материала, выбранного из по меньшей мере одного из следующих материалов: самовосстанавливающийся материал, нитрид кремния (Si3N4) и карбид кремния (SiC). Самовосстанавливающийся материал выбран из тройной системы Si-B-C и карбида бора B4C.

Первый слой матрицы может содержать несколько слоев самовосстанавливающегося материала, чередующихся с одним или несколькими слоями материала, выбранного из пиролитического углерода (PyC), углерода, легированного бором (BC), и керамического материала, который не содержит бора.

В одном варианте осуществления способа первая матричная фаза образована с единственным слоем самовосстанавливающегося материала или с несколькими слоями самовосстанавливающегося материала и включает по меньшей мере один слой керамического материала, не содержащего бора, причем указанный слой сформирован на единственном или на последнем слое самовосстанавливающегося материала.

Указанный слой керамического материала, не содержащего бора, может иметь толщину не менее 500 нанометров.

Указанный слой керамического материала, не содержащего бора, может состоять из карбида кремния (SiC) или же из нитрида кремния (Si3N4).

В восьмом аспекте способа по изобретению после частичного уплотнения волокнистой заготовки и перед уплотнением волокнистой заготовки путем пропитки пропиточной композицией способ включает этап модификации системы пор в волокнистой заготовке, причем модификацию осуществляют путем любой одной из следующих обработок:

- диспергирование в заготовке порошка по меньшей мере одного из следующих материалов: карбид кремния (SiC), нитрид кремния (Si3N4), углерод (C), бор (B), карбид бора (B4C) и карбид титана (TiC);

-·введение в заготовку керамической или углеродной фазы путем пропитки указанной заготовки полимером, и пиролиз указанного полимера;

- введение в заготовку углеродной или керамической пены путем пропитки указанной заготовки полимером, и пиролиз указанного полимера.

Краткое описание чертежа

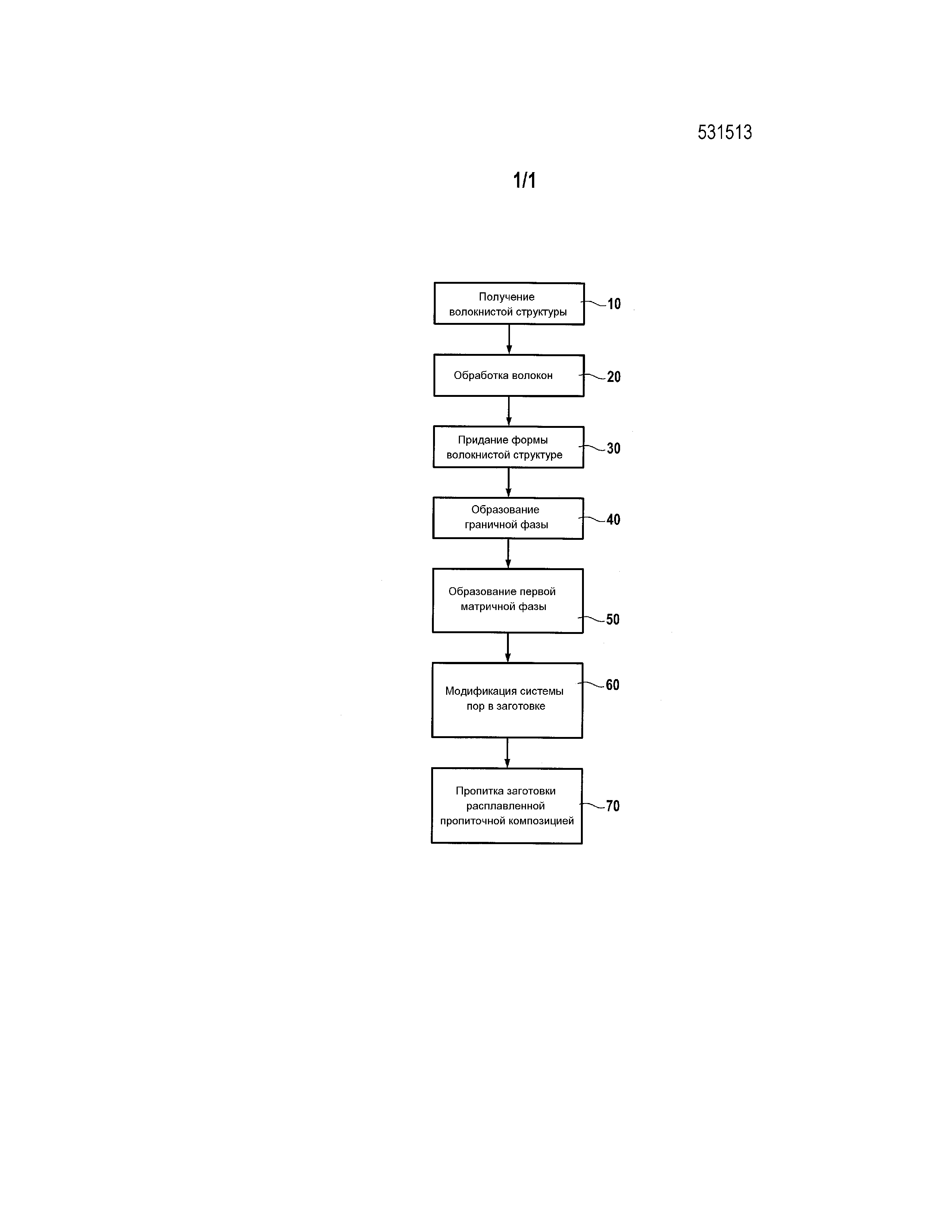

Изобретение станет более понятным при изучении нижеследующего описания, приводимого для сведения, но не в качестве ограничения, с обращением к чертежу, который показывает последовательные этапы способа получения детали из CMC-материала в одном варианте осуществления изобретения.

Подробное описание вариантов осуществления

Изобретение предлагает способ получения деталей из композиционных материалов, в частности из термоструктурированных композиционных материалов с керамической матрицей (CMC), т.е. материалов, образованных из арматуры из углеродных или керамических волокон, уплотненной матрицей, которая по меньшей мере частично является керамической, а также из термоструктурированных углерод/углеродных (C/C) композиционных материалов, т.е. материалов, образованных из армирующих углеродных волокон, уплотненных углеродной матрицей.

Предлагаемый изобретением способ получения отличается тем, что в нем используется пропиточная композиция, температура плавления которой ниже, чем температура плавления пропиточных композиций на основе кремния, которые обычно применяются для уплотнения волокнистых заготовок. Более конкретно, пропиточная композиция, используемая в изобретении, позволяет пропитать волокнистые заготовки расплавленной композицией при температуре ниже, чем температура термостабильности волокон (термостойкость), т.е. при достаточно низкой температуре, чтобы избежать любого ухудшения механических свойств волокнистой заготовки во время ее пропитки, как это имеет место, в частности, в случае волокон SiC первого поколения. Согласно изобретению, волокнистая заготовка пропитывается пропиточной композицией, которая плавится при температуре меньше или равной 1150°C.

С этой целью пропиточная композиция содержит, наряду с кремнием, по меньшей мере один другой элемент, способный снижать температуру, или точку, плавления композиции до значения, меньше или равного 1150°C. Этого снижения температуры плавления пропиточной композиции можно достичь, в частности, добавляя к кремнию никель (Ni) или германий (Ge). Более точно, при добавлении никеля пропиточная композиция содержит от 50% до 75% (весовых процентов) никеля, что позволяет получить температуру плавления в диапазоне от 1000°C (пропиточная композиция, содержащая 50% Si и 50% Ni) до 1150°C (пропиточная композиция, содержащая 25% Si и 75% Ni). При добавлении германия пропиточная композиция содержит от 89% до 98% германия, что позволяет получить температуру плавления в диапазоне от 1000°C (пропиточная композиция, содержащая 2% Si и 98% Ge) до 1150°C (пропиточная композиция, содержащая 11% Si и 89% Ge). Таким образом, добавляя в кремний никель в содержании от 50% до 75% или добавляя в кремний по меньшей мере 89% германия, получают кремниевый сплав, температура плавления которого меньше или равна 1150°C, то есть она ниже температуры термостойкости волокон карбида кремния (SiC) (ниже обозначаемых как SiC-волокна), как, например, SiC-волокна первого поколения типа Tyranno ZMI®, Tyranno Lox-M®, или Nicalon®.

Кроме более низкой температуры плавления, пропиточная композиция обладает всеми другими свойствами, необходимыми для получения композиционного материала хорошего качества. В частности, пропиточная композиция химически совместима с элементами, присутствующими в заготовке, подлежащей пропитке. Пропиточная композиция имеет также хорошую стойкость к окислительным или коррозионным средам и отличные долговременные характеристики.

Пропиточная композиция может также содержать менее 10% (весовые проценты) по меньшей мере одного из следующих элементов: алюминий и бор. Добавление по меньшей мере одного из этих компонентов позволяет улучшить дезоксидацию и/или смачиваемость пропиточной композиции на основании для обработки, а также придать особые свойства обработанному материалу, такие, как улучшенная стойкость к окислению и коррозии.

Ниже с обращением к чертежу будет описан первый вариант осуществления CMC-материала в соответствии со способом согласно изобретению.

Первый этап 10 состоит в получении волокнистой структуры, из которой будет изготавливаться волокнистая заготовка с формой, близкой к форме детали, которую требуется получить. Такая волокнистая структура может быть получена из нитей или бечевы путем многослойного или трехмерного тканья. Можно также начать с двумерных волокнистых текстур, таких, как текстильная ткань или слои нитей или бечевы, чтобы образовать пласты, которые позднее обкладывают вокруг формообразующего устройства и, возможно, соединяют друг с другом, например, путем сшивки или введения нитей.

Волокна, образующие волокнистую структуру, предпочтительно являются керамическими волокнами, например, волокнами, состоящими по существу из карбида кремния SiC (ниже называемыми SiC-волокнами), или из нитрида кремния Si3N4. Можно, в частности, использовать SiC-волокна, выпускаемые в продажу под наименованиями Tyranno ZMI, Tyranno Lox-M и Tyranno SA3 японской фирмой Ube Industries, Ltd, или волокна Nicalon, Hi-Nicalon и Hi-Nicalon(S), выпускаемые в продажу японской фирмой Nippon Carbon. Как вариант, можно использовать углеродные волокна.

Как известно, в случае керамических волокон, в частности волокон SiC, до образования межфазного покрытия предпочтительно проводится обработка поверхности волокон (этап 20), чтобы удалить шлихту и поверхностный оксидный слой, такой как оксид кремния SiO2, присутствующий на волокнах.

Этап 30 состоит в придании формы волокнистой структуре с помощью соответствующего оборудования, чтобы получить заготовку, форма которой близка к форме детали, которую требуется изготовить.

Когда заготовка удерживается в формующем оборудовании, например, из графита, на волокнах заготовки методом CVI образуют граничную фазу, снижающую хрупкость, эта граничная фаза состоит, в частности, из пиролитического углерода (PyC) или нитрида бора (BN), или углерода, легированного бором (BC), содержащим 5-20 ат.% бора, остальное углерод (этап 40). Толщина граничной фазы PyC или BC предпочтительно составляет от 10 нм до 1000 нм.

Затем (этап 50) методом CVI формируют первую матричную фазу, причем матрица может содержать по меньшей мере один слой самовосстанавливающегося материала. Можно выбрать самовосстанавливающийся материал, содержащий бор, например, тройную систему Si-B-C или карбид бора B4C, которые способны в присутствии кислорода образовать стекло боросиликатного типа, обладающее самовосстанавливающимися свойствами. Толщина первой матричной фазы составляет не менее 500 нм, предпочтительно она лежит в интервале от 1 мкм до 30 мкм.

Первая матричная фаза может содержать единственный слой самовосстанавливающегося материала или несколько слоев разных самовосстанавливающихся материалов. Можно также образовать первую матричную фазу из нескольких слоев самовосстанавливающегося материала, чередующихся со слоями PyC, или BC, или керамического материала, не содержащего бора, такого, например, как SiC или нитрид кремния Si3N4.

Слой керамического материала, не содержащего бора, например, SiC или Si3N4, формируют на слое самовосстанавливающегося материала, когда первая матричная фаза содержит всего один слой самовосстанавливающегося материала, или на последнем слое самовосстанавливающегося материала, когда первая матричная фаза содержит несколько слоев самовосстанавливающегося материала, чтобы образовать барьер от реакции между самовосстанавливающимся материалом и вводимым позднее расплавленным кремнием или жидкой композицией на основе кремния.

Толщина этого слоя керамического материала, образующего барьер от реакции, может составлять не менее 500 нм, типично она в интервале от одного до нескольких микрон. Помимо SiC или Si3N4, для образования барьера от реакции можно использовать и другие керамические материалы, которые не содержат бора, например, огнеупорные карбиды, такие, как ZrC или HfC.

Суммарная толщина граничной фазы и первой матричной фазы выбирается достаточно большой, чтобы скрепить волокнистую заготовку, т.е., чтобы в достаточной мере соединить друг с другом волокна заготовки, чтобы с заготовкой можно было манипулировать, сохраняя ее форму, без помощи зажимных приспособлений. Эта толщина может составлять по меньшей мере 500 нм. После скрепления заготовка остается пористой, и, например, ее исходные поры могут быть заполнены граничной фазой и первой матричной фазой лишь в малой степени.

Получение покрытий из PyC, BC, B4C, Si-B-C, Si3N4, BN и SiC с применением метода CVI известно. Можно сослаться, в частности, на документы US 5246736, US 5738951, US 5965266, US 6068930 и US 6284358.

Следует отметить, что этап образования граничной фазы на волокнах волокнистой структуры методом CVI может быть осуществлен до придания ей формы, при условии, что граничная фаза является достаточно тонкой, чтобы избежать влияния на желаемую деформируемость волокнистой структуры.

Скрепленную пористую заготовку удаляют из устройства формообразования, чтобы продолжить уплотнение способом типа MI, включающим модификацию поровой системы заготовки и пропитку заготовки пропиточной композицией.

Модификацию системы пор заготовки (этап 60) осуществляют путем одной из следующих обработок:

- диспергирование в заготовке порошка по меньшей мере одного из следующих материалов: карбид кремния (SiC), нитрид кремния (Si3N4), углерод (C), бор (B), карбид бора (B4C) и карбид титана (TiC);

- введение в заготовку керамической или углеродной фазы путем пропитки указанной заготовки полимером и пиролиз указанного полимера;

- введение в заготовку углеродной или керамической пены путем пропитки указанной заготовки полимером и пиролиз указанного полимера.

В описываемом здесь примере модификацию системы пор заготовки проводят путем диспергирования порошка с использованием пропиточной композиции. Пропиточная композиция может быть шликером, содержащим порошок, суспендированный в жидком носителе, например, воде. Порошок может быть задержан в заготовке в результате фильтрации или декантации, возможно с помощью аспирации. Предпочтительно использовать порошок из частиц со средним размером менее 5 мкм.

После сушки получают скрепленную заготовку, в порах которой диспергированы углеродный и/или керамический порошок.

Уплотнение продолжают (этап 70) путем пропитки заготовки пропиточной композицией, в настоящем примере композицией, содержащей (в весовых процентах) 46% кремния и 54% никеля, при этом композиция плавится при температуре около 1000°C. Пропитку проводят в неокислительной атмосфере, предпочтительно при пониженном давлении.

В случае, когда ранее введенный порошок состоит из углерода, или если материал содержит доступную углеродную фазу, и в случае присутствия остаточного углерода от смолы, использовавшейся для пропитки скрепленной заготовки, кремний реагирует с углеродом, образуя карбид кремния SiC. В случае, когда ранее введенный порошок является керамическим, в частности состоит из карбида, нитрида или силицида, а также в случае наличия остаточной керамики от смолы, использовавшейся для пропитки скрепленной заготовки, получают матрицу, частично состоящую из кремния, связывающую керамический порошок. Во всех случаях матрица является преимущественно керамической.