Способ повышения герметичности резьбовых соединений обсадных и насосно-компрессорных (лифтовых) колонн

Вид РИД

Изобретение

Способ повышения герметичности резьбовых соединений обсадных и насосно-компрессорных (лифтовых) колонн относится к нефтехимической отрасли и может быть использован для обеспечения надежной и длительной герметизации соединений, при сборке резьбовых соединений, в том числе и при консервации резьбовых соединений, бурильных, насосно-компрессорных и обсадных труб, в том числе с различными вариантами уплотнения «металл-металл», при эксплуатации труб на нефтяных, газовых, газоконденсатных месторождениях, на водонагнетательных скважинах.

Продолжительность эксплуатации газовых месторождений в среднем составляет 25-30 лет. Однако существуют газовые месторождения с особыми условиями эксплуатации, планируемый срок работы которых определен в 80-90 лет (Астраханское газоконденсатное месторождение).

Продолжительность эксплуатации нефтяных месторождений официально не озвучена, и срок службы в 50-100 лет не является для них рекордным.

При бурении скважин ствол пересекает различные пласты, в том числе газовые, с питьевой водой, используемой населением. Необходимость исключения перетоков из пласта в пласт, выхода газа на поверхность в течение всего срока эксплуатации скважин является важнейшей задачей, стоящей перед нефтяной промышленностью и производствами, ее обеспечивающими.

Ускоренное освоение в военные и послевоенные годы Ромашкинского месторождения, недостаточное внимание к обеспечению экологической безопасности при сборке и спуске обсадных колонн привело к тому, что ряд территорий Татарии и Башкирии объявлены зонами экологических бедствий.

Большой «вклад» в образовании перетоков вносит негерметичность резьбовых соединений, увеличивающаяся в последние десятилетия в связи с широким внедрением наклонно-направленного, пологого и горизонтального бурения. Не последнюю роль в упомянутом процессе играют резьбовые уплотнительные смазки, применяемые при сборке резьбовых соединений на промысле и при производстве труб. В настоящее время ряд трубопрокатных заводов использует для соединений некоторых конструкций импортные смазки.

Резьбовые уплотнительные смазки рекомендуются для смазывания и герметизации всех нарезных труб нефтяного сортамента.

В соответствии с вышеуказанным в основные задачи резьбовых уплотнительных смазок входит:

- обеспечение необходимой, длительной герметичности резьбовых соединений различных конструкций (заполнить все конструктивные зазоры), особенно при эксплуатации нарезных труб нефтяного сортамента;

- исключение задиров на поверхностях резьбовой и уплотнительной частей соединения при свинчивании и развинчивании;

- обеспечение сборки соединения не только с регламентированным моментом, но и выполнение критериев сборки: диаграммы свинчивания, совпадающей с эталонным графиком сборки, взаимного положения элементов соединения и другие;

- недопущение пластической деформации элементов резьбы;

- равномерное смазывание всей поверхности, предотвращение образования «сухих» зон трения, «мостов» холодной сварки;

- непрепятствование смыканию контактирующих поверхностей, в том числе упорных поверхностей, всех элементов уплотнения «металл-металл» (конус-конус, конус-сфера и тому подобное);

- снижение износа всех элементов резьбового соединения (потеря массы, изменение размеров, изменение натягов) деталей после многократного свинчивания-развинчивания, особенно для эксплуатации насосно-компрессорных труб в условиях подземного и капитального ремонта скважины.

При строительстве, эксплуатации и ремонте скважины используются различные виды нарезных труб нефтяного сортамента.

В конструкции скважины присутствует не менее 5 колонн обсадных труб и одна колонна НКТ.

Каждый тип труб имеет свои конструкции резьбовых соединений, свои условия эксплуатации, что обусловливает определенные эксплуатационные требования, предъявляемые к резьбовым уплотнительным смазкам:

- для резьбовых соединений обсадных труб: длительную герметичность соединения, соизмеримую со сроком эксплуатации месторождения, низкий коэффициент трения;

- для замковых соединений бурильных труб: кратковременную (в пределах бурения) герметичность, повышенный коэффициент трения, высокие противоизносные и противозадирные свойства;

- для резьбовых соединений насосно-компрессорных труб: обеспечение герметичности при проведении технологических операций и/или на срок эксплуатации внутрискважинного оборудования (1-5 лет); противоизносные свойства - обеспечение максимально возможного, но не менее 10-20 циклов свинчивания-развинчивания без повреждения и значительного изменения геометрии и натяга резьбы.

Для обеспечения герметичности резьбовых соединений обсадных и насосно-компрессорных (лифтовых) колонн используют смазочно-герметизирующие средства (далее - СГС), которые относятся к эксплуатационным смазкам и предназначены для сборки замковых соединений бурильных труб, резьбовых соединений насосно-компрессорных и обсадных труб, в том числе с различными вариантами уплотнения «металл-металл» при эксплуатации труб на нефтяных, газовых, газоконденсатных месторождениях, на водонагнетательных скважинах, обеспечивая противоизносные свойства и длительную герметизацию соединений. СГС может использоваться для консервации резьбовых соединений.

Из уровня техники известно, что эксплуатационные свойства смазки для резьбовых соединений труб нефтяного сортамента должны отвечать стандарту ISO 13678 (API 5А3) «Нефтяная и газовая промышленность - оценка и испытание резьбовых смазок для соединений обсадных, насосно-компрессорных труб, труб для трубопроводов и элементов бурильных колонн».

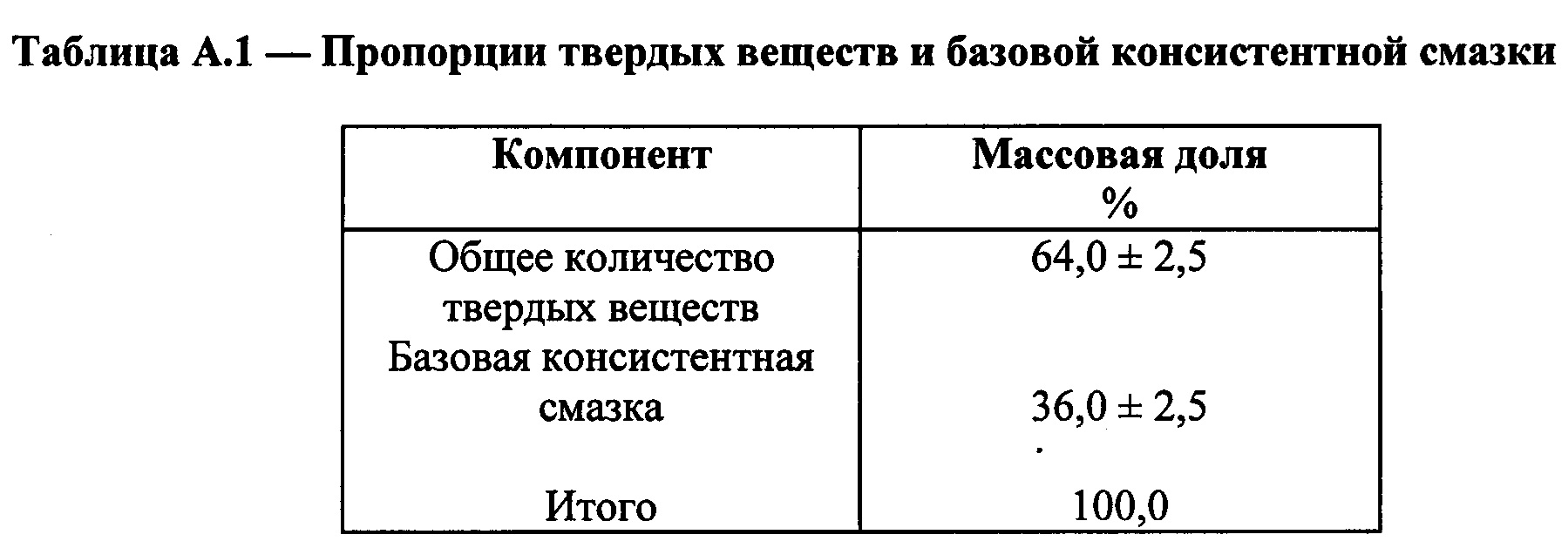

Стандарты ISO 13678, API 5A3 и разработанный на их основе ГОСТ Р ИСО 13678 приводят следующий состав смазки.

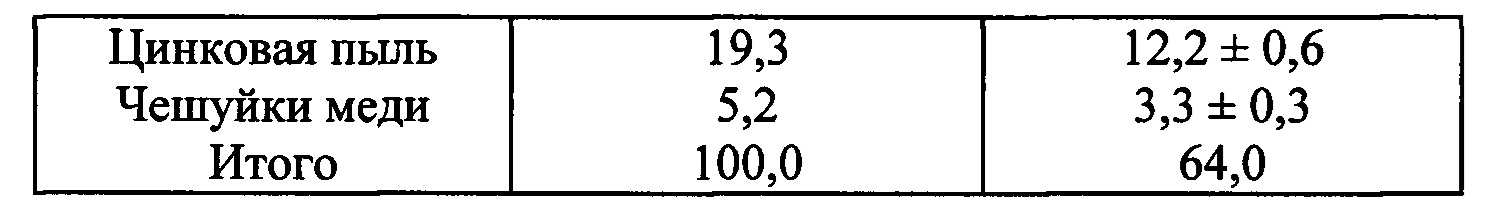

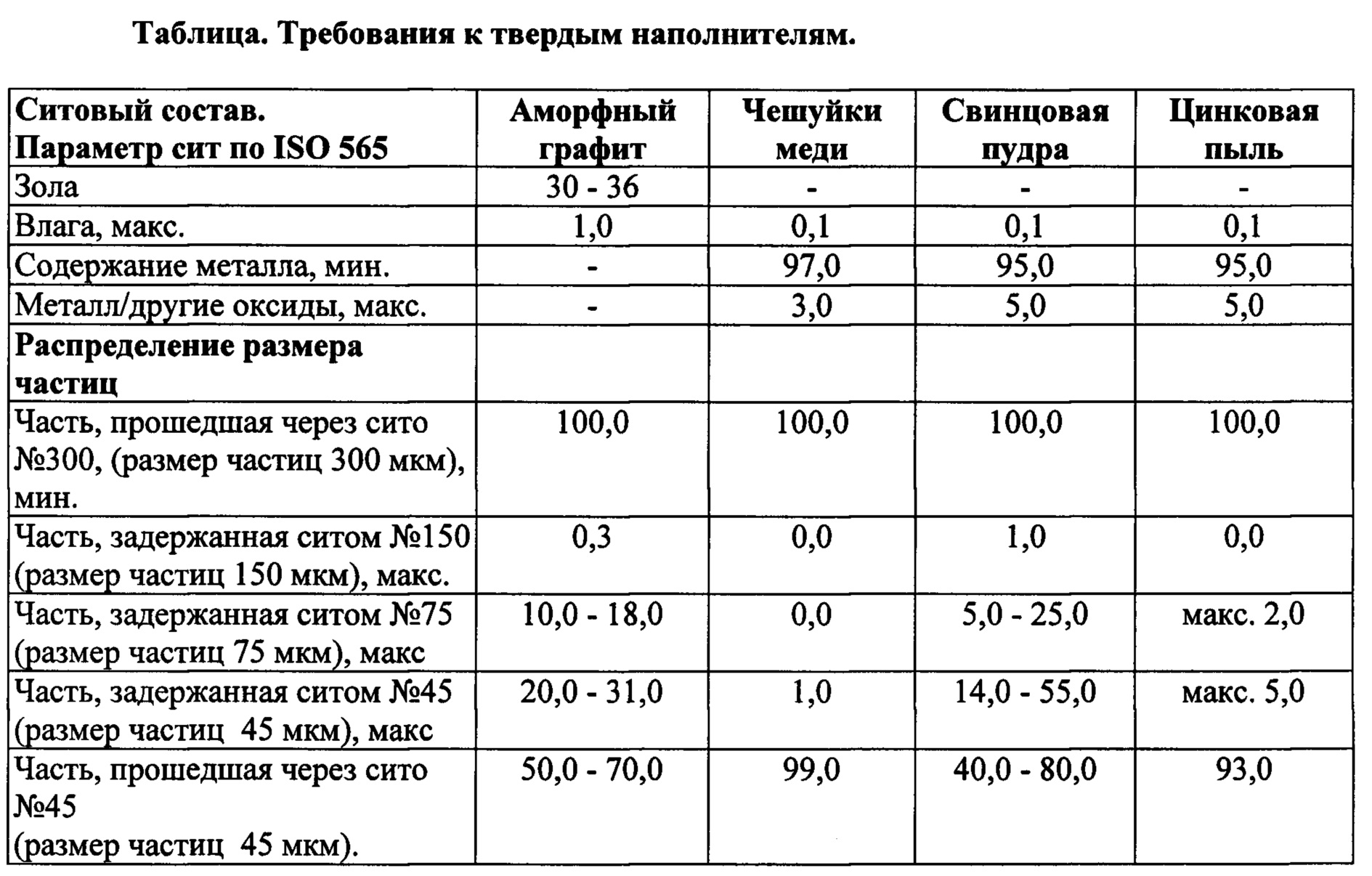

Смазка стандартного состава разработана для стандартной «треугольной» или «гладкой» резьбы по (API 5В), при этом позиционируется как универсальная, т.е. пригодная для любого типа резьбового соединения, любой трубы, эксплуатируемых в любых условиях. При выборе ситового состава металлических наполнителей разработчики ориентировались на технологический уровень производства и имеющуюся на тот момент точность изготовления (допуски). Чем больше допуски, тем больше зазоры, подлежащие герметизации. Этим объясняется требование (рекомендации) к наличию в смазке металлических частиц свинцового наполнителя размером от 299 мкм до 150 мкм в количестве до 1%, и до 25% частиц размером более 75 мкм.

Стандарты ISO 13678, API 5A3 и разработанный на их основе ГОСТ Р ИСО 13678 устанавливают требования к физико-химическим свойствам резьбовых смазок и к обеспечению герметичности резьбовых соединений.

К эксплуатационным свойствам:

- не образовывать задиров на поверхностях резьбовой и уплотнительной частей соединения при свинчивании и развинчивании;

- обеспечивать сборку соединения не только с регламентированным моментом, но и обеспечить выполнение критериев сборки: диаграмму свинчивания, совпадающую с эталонным графиком сборки, взаимное положение элементов соединения и др.;

- не вызывать пластической деформации элементов резьбы;

- равномерно смазывать все поверхности, предотвращать образование «сухих» зон трения, «мостов» холодной сварки;

- не препятствовать смыканию контактирующих поверхностей, в том числе упорных поверхностей, всех элементов уплотнения «металл-металл» (конус-конус, конус-сфера и т.п.);

- снижать износ всех элементов резьбового соединения (потеря массы, изменение размеров, изменение натягов) деталей после многократного свинчивания-развинчивания, особенно для эксплуатации насосно-компрессорных труб в условиях подземного и капитального ремонта скважины.

В начале 80-х годов для нарезания резьбы в соединениях труб нефтяного сортамента широко внедрили современные станки с ЧПУ. В результате производители смогли обеспечить производство резьб с более жесткими допусками. В частности, благодаря этому стали возможными поставки резьб всех профилей с малыми зазорами и высокой производительностью. С самого появления соединений API 5В характеристика стойкость соединений к утечке связывалась с размером частиц резьбовых смазок и зазором в резьбе. Рекомендуемый ситовый состав металлических наполнителей не пересматривался и остается без изменения с 70-х годов (ссылка на API 5В). Рекомендуемые там размеры металлических частиц (150 мкм и более), обеспечивающие герметичность резьбовых соединений резьбы, стали «слишком» крупными при современном уровне нарезания резьбы.

Соединение НКТ: Номинальный зазор в резьбе НКТ по ГОСТ 53366-2009 z=0,076 мм (76 мкм). Боковые грани находятся в контакте друг с другом, зазора нет.

Соединение ОТТМ по ГОСТ 632-80 таблица 16: с учетом максимального допуска зазор 2,48-2,29=0,22 мм, с учетом допуска на инструмент остальные грани контактируют с ответной частью резьбы.

Соединение «Батресс» по ГОСТ Р 51906-2002: с учетом максимального допуска зазор в резьбе. 2,65-2,41=0,24 мм по боковым сторонам, остальные грани контактируют с ответной частью резьбы.

Соединения с уплотнением «металл-металл» в резьбовой части имеют зазор в силовой части 0,15-0,24. В уплотнительной части зазор отсутствует.

В современной редакции стандарта API RP 5A3 и гармонизированных с ним документах главной задачей смазки также остается обеспечение герметичности резьбового соединения. В приложениях к стандарту нет методики испытания противоизносных свойств и критериев оценки.

Обычные «стандартные» и «модифицированные» резьбовые смазки, изготовленные с применением рекомендованных ISO 13678 (API RP 5A3) наполнителей, могут не обеспечить вышеперечисленных свойств и непригодны для сборки соединений с узлом уплотнения «металл-металл», поскольку в смазочных составах с такими наполнителями имеются крупные металлические частицы, соизмеримые или значительно превышающие размер зазора в резьбовом соединении.

Это проявляется нестабильностью параметров свинчивания, то есть при свинчивании с одним и тем же моментом, окончательное положение муфты разное. Это объясняется наличием в смазке крупных частиц, с неравномерным распределением в объеме смазки. Для смазок стандартного состава характерно: нестабильный коэффициент трения, высокий момент свинчивания и развинчивания резьбового соединения, отсутствие гарантированной и длительной герметизации соединения, неравномерное распределение по резьбе, дополнительные напряжения, отсутствие зависимости ситового состава и формы частиц наполнителя.

Известна также «Смазка для герметизации резьбовых соединений» по патенту РФ №2032712, МПК С10М 169/04, опубл. 10.04.1995, содержащая, мас. %: кальциевая пластичная смазка 7-15; графит 30-40; вода 0.5-8; минеральное масло - остальное, при использовании которой отсутствует длительная эксплуатационная гарантия герметичности собранного соединения.

Для обеспечения герметичности резьбовых соединений широкое применение нашли резьбоуплотнительные смазки на жировой основе с наполнителями в виде порошков (графит, вермикулит, цинк, свинец, алюминий, медь и другие).

Из авторского свидетельства №1413123, опубл. 30.07.1988, МПК С10М 169/04, известно применение в смазке алюминиевой пудры в качестве металлического наполнителя, в которую, с целью повышения ее противозадирных антифрикционных свойств в состав ее вводят, мас. %: алюминиевая пудра 4-10; графитовый порошок 4-10 и жидкое стекло остальное.

В этом техническом решении отсутствует связь между размерами и количеством пудры в смазке с шероховатостью герметизирующих (контактирующих) поверхностей; сборка соединения может проводиться только через 16-24 часов после нанесения смазки на резьбовую поверхность, что совершенно неприемлемо ни для условий завода-изготовителя, ни для работ на буровой установке. Ссылка на 100% герметичность в условиях завода-изготовителя, где давление жидкостью выдерживается в течении 10 сек, говорит не о герметичности соединения, а о прочности тела трубы.

Наиболее близкой к заявляемой по технической сущности и достигаемому при использовании техническому результату является смазка для герметизации резьбовых соединений «РУС-Премиум» ТУ 0254-008-54044229-2005 по патенту РФ №2355740, МПК С10М 169/04, опубл. 20.05.2009, которая имеет в своем составе, мас. %: масло ИГП-18 24-30; ЛКС-М 8-19; медь 8-10; графит ГЛС - остальное.

В перечисленных смазках отсутствует какая-либо связь между шероховатостью поверхности элементов резьбового соединения и размером металлических наполнителей в смазке, что относится и к указанной выше известной смазке для герметизации резьбовых соединений «Рус-Премиум», изготавливаемой по техническим условиям ТУ 0254-008-540044229-2005 в соответствии с патентом на изобретение RU 2355740, МПК С10М 169/04, опубл. 20.05.2009, принятой в качестве прототипа заявляемого смазочно-герметизирующего состава.

Поскольку металлические наполнители известных композиций имеют твердость, достаточно близкую к твердости стали, из которой изготовлена труба, проявляется абразивное воздействие, например, меди и цинка, на элементы резьбового соединения, уплотнительные и резьбовые поверхности. Это проявляется с образованием микрозадиров, что, в свою очередь, значительно снижает герметизирующие свойства соединения, особенно в газовых скважинах. Под воздействием углеводородной среды, химических реагентов и других жировая основа композиции с течением времени постепенно растворяется (выдавливается) из резьбовых соединений, что приводит к потере герметичности соединения и, как следствие, к необходимости дорогостоящего ремонта скважины.

Одна из основных функций металлических порошков заключается в предотвращении заеданий при свинчивании-развинчивании резьбовых соединений обсадных и насосно-компрессорных труб.

При выборе наполнителя заявитель руководствовался параметрами металлических наполнителей, рекомендованных стандартом ISO 13678.

Физические свойства:

Медь - плотность 8,92 г/см3, мягкий, ковкий металл: твердость по Бринеллю: медь электролитическая 28-30 кгс/мм2, медь деформированная 53 кгс/мм2; в связи с наклепом предел прочности меди возрастает до 80 кгс/мм2.

Цинк - металл средней твердости. В холодном состоянии хрупок. Плотность твердого цинка 7,133 г/см3 (20°С), твердость по Бринеллю 8-10 кгс/см2. При комнатной температуре цинк хрупок, при 100-150°С становится пластичным и прокатывается в тонкие листы и проволоку, при 200-250°С становится очень хрупок, м.б. истолчен в порошок.

Свинец - один из легкоплавких металлов, тяжелый цветной металл: плотность, г/см3: 11,3415 (20°С). Свинец мягок, пластичен, твердость по Бринеллю 4-4,2 кгс/мм2.

Задачей предлагаемого технического решения является обеспечение стабильности эксплуатационных свойств (надежность и длительность) герметизации смазки для герметизации резьбовых соединений обсадных и насосно-компрессорных (лифтовых) колонн, в том числе с различными вариантами уплотнения «металл-металл», при эксплуатации труб на нефтяных, газовых, газоконденсатных месторождениях, водонагнетательных скважинах.

Поставленная задача решена за счет способа повышения герметичности резьбовых соединений обсадных и насосно-компрессорных (лифтовых) колонн путем подбора металлических наполнителей смазочно-герметизирующего средства, при этом фракционный состав наполнителей определяют свойствами резьбовой поверхности и рассчитывают по формуле: размер частиц наполнителя, мкм ≤ 2Ra, где: Ra - наименьшее значение шероховатости одной из двух контактирующих поверхностей.

Такой выбор фракционного состава наполнителей, когда минимальный размер фракции наполнителя (диаметр или толщина) равен или менее удвоенного значения наименьшего значения шероховатости одной из двух контактирующих поверхностей, позволяет максимально «сгладить» шероховатость резьбы.

Способ осуществляют следующим образом.

Эксплуатационные свойства резьбовых смазок можно корректировать фракционным и процентным содержанием твердых элементов.

Создать смазку, обеспечивающую 100% совпадение всего свободного объема собранного резьбового соединения и объема твердых элементов, невозможно, даже если ответные части изготавливаются на одном станке и одним инструментом.

Наиболее реальным является подбор твердого наполнителя, в зависимости от шероховатости поверхности различных элементов резьбового соединения: резьбовая часть и уплотнительная часть.

Подбор металлического наполнителя (медь, цинк, свинец, олово, бронза, алюминий, в том числе их смеси, соли и/или сплавы перечисленных металлов) по форме, ситовому составу, объему и количеству, независимо от типа дисперсионной среды и загустителя, а также наличия других неметаллических наполнителей (графит, полимерные наполнители, вермикулит, тальк, микрокальцит, мел и прочие минеральные наполнители, имеющие твердость по шкале Мосса, равную 4 и менее), производят в зависимости от величины шероховатости контактирующих резьбовых и/или герметизирующих поверхностей. Это обеспечивает выполнение критериев сборки резьбового соединения и, соответственно, обеспечивает расчетное функционирование резьбового соединения.

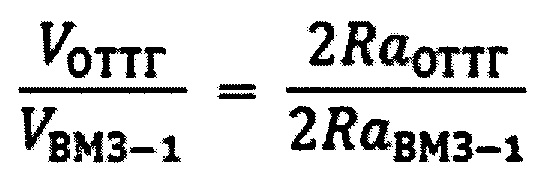

Разберем на примере резьбовых соединений обсадных труб: «ОТТГ» и ВМЗ-1.

где:

V«ОТТГ» - объем уплотнительной части резьбового соединения «ОТТГ»;

Ra - наименьшее значение шероховатости одной двух контактирующих поверхностей;

2Ra«ОТТГ»=0,005 мм - удвоенное значение наименьшего значения шероховатости двух контактирующих поверхностей;

VВМЗ-1 - объем уплотнительной части резьбового соединения ВМЗ-1;

2RaВМЗ-1=0,0032 мм - удвоенное значение наименьшего значения шероховатости двух контактирующих поверхностей;

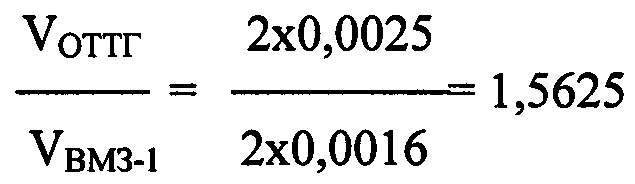

Таким образом, «свободный» объем, подлежащий герметизации, для одного и того же конструкционного элемента резьбы, на одной и той же площади зависит от значения Ra, в нашем примере имеет разницу в 1,5625 раза.

Любое резьбовое соединение, в зависимости от функционального назначения, можно условно разделить на «элементы» или «части».

Резьбовое соединение «металл-метал» конструктивно делится на силовую и герметизирующую «части», значение шероховатости которых значительно различаются. Резьбовая смазка должна обладать противозадирными свойствами для силовой и герметизирующей частей с уплотнением «металл-металл». Повреждение узла уплотнения «металл-металл» приведет к нарушению герметичности резьбового соединения.

Для выполнения этих условий необходимо, чтобы содержание твердых частиц было в диапазоне не более 85% от объема конструктивных зазоров, и размер частиц в мкм ≤ значения 2Ra, где Ra – размер шероховатости «элемента/частиц» с наименьшим значением шероховатости двух контактирующих поверхностей.

Резьбовая смазка с одинаковым содержанием металлических наполнителей, но отличающихся по размеру, будет обладать противозадирными свойствами для резьбового соединения с шероховатостью RaОТТГ, но для резьбового соединения с шероховатостью RaВМЗ-1 окажется непригодной.

Рассмотрим работу смазочно-герметизирующего средства на примере сборки обсадных труб с этими резьбовыми соединениями ВМЗ-1 и «ОТТГ».

В соединениях «ОТТГ» шероховатость контактирующей уплотнительной поверхности Ra=2,5 мкм (ГОСТ 632), а шероховатость уплотнительной поверхности ВМЗ-1Rа=1,6 мкм (КД ОАО «Выксунский металлургический завод).

В начале свинчивания резьбового соединения ВМЗ-1 зазор между контактными уплотнительными поверхностями при натяге 5 мм и заданной ширине контакта 9 мм (оговорен конструкторской документацией) составит 0,4 мм. При дальнейшем свинчивании (продвижение вдоль оси на 4 мм) происходит начальный контакт уплотнительных поверхностей, и зазор между выступами шероховатостей составит 0 мм. «Лишняя» пластичная основа «выдавливается» из зазора до полного смыкания поверхностей. Распределение частиц наполнителя с размерами ≥ 2Ra по поверхности возможно до момента, когда размер зазора будет соизмерим с размером наполнителя. Далее под воздействием крутящего момента «захваченные» частицы наполнителя должны подвергаться пластической деформации. Для этого требуется прикладывать дополнительный момент, что приводит к пластической деформации резьбовой части и «недовороту» резьбового соединения.

Для резьбовых соединений с уплотнением «металл-металл» это приведет к нарушению размеров, отсутствию расчетного контактного давления на уплотнительных поверхностях, отсутствию контакта «металл-металл». Резьбовое соединение не обеспечит герметичность. При развинчивании геометрические размеры элементов резьбы будут нарушены из-за наклепа и пластической деформации при свинчивании, что делает невозможным повторное свинчивание и эксплуатацию.

Распределение частиц наполнителя с размерами ≥ 2Ra по поверхности возможно до момента, когда размер зазора будет соизмерим с размером наполнителя и в данном случае распределение будет происходить до зазора, равного 2Ra. Далее под воздействием крутящего момента «захваченные» частицы наполнителя распределяются по поверхности, выравнивая и сглаживая шероховатость. При этом не происходит пластической деформации, а происходит увеличение площади контакта поверхностей и формирование компенсационного или корректирующего или изоляционно-герметизирующего слоя.

Металлический наполнитель не оказывает абразивного воздействия, наклепа не происходит, и нет пластической деформации. При развинчивании геометрические размеры элементов резьбы не нарушены из-за пластической деформации при свинчивании, что делает возможным повторное свинчивание и эксплуатацию труб с уплотнением «металл-металл». Наполнители смазочно-герметизирующего средства, «забивающие» упомянутый объем (образованный шероховатостью), увеличивают герметичность соединения.

Резьбовые соединения при шероховатости поверхности Ra 2,5 мкм (соединение «ОТТГ») имеют объем зазоров при начальном контакте неровностей практически в полтора раза больше, чем при Ra 1,6 мкм, соединение типа «Премиум» (2,5/1,6=1,5625).

Пропорционально уменьшается герметизирующаяся способность соединения. Соответственно, максимальный размер твердых наполнителей в контакте для обеспечения гарантированной герметичности должен быть увеличен.

Таким образом, размер частиц металлического наполнителя СГС, используемого при сборке уплотнительных поверхностей с Ra 2,5 мкм, должен быть больше в 1,5625 крупнее, чем при использовании ее на поверхностях с Ra 1,6 мкм, что достигается подбором состава, но не превышать размер ≤ 2Ra.

Техническим эффектом предлагаемого технического решения является обеспечение стабильности эксплуатационных свойств СГС, таких как снижение момента свинчивания, отсутствие пластической деформации резьбового соединения, в том числе в зоне уплотнения «металл-металл», надежную герметизацию, за счет подбора размера наполнителей в зависимости от шероховатости поверхности элементов резьбового соединения, что обеспечивает возможность корректировки состава смазки подбором фракционного состава твердых элементов в смазке, в зависимости от качества резьбы, и рассчитанного по формуле: размер частиц, мкм ≤ 2Ra, где: Ra - наименьшее значение шероховатости двух контактирующих поверхностей, что приводит к блокированию утечки нефти или газа.

Литература

1. Гудима Н.В., Шейн Я.П. Краткий справочник по металлургии цветных металлов. М., 1975.

2. 3айцев В.Я., Маргулис Е.В. Металлургия свинца и цинка М., 1985.

3. Козин Л.Ф., Морачевский А.Г. Физико-химия и металлургия высокочистого свинца. М., 1991.

4. Смирнов М.П. Рафинирование свинца и переработка полупродуктов М., 1977; Рабинович В.А., Хавин З.Я. Краткий химический справочник. Л., 1977.

5. «Трение, изнашивание и смазка», справочник, том 1, Москва, «Машиностроение», 1978 г. Под редакцией И.В. Крагельского и В.В. Алисина.

Способ повышения герметичности резьбовых соединений обсадных и насосно-компрессорных (лифтовых) колонн путем подбора металлических наполнителей смазочно-герметизирующего средства, отличающийся тем, что фракционный состав наполнителей определяют свойствами резьбовой поверхности и рассчитывают по формуле: размер частиц наполнителя, мкм ≤ 2Ra, где Ra – наименьшее значение шероховатости двух контактирующих поверхностей.