Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА

Вид РИД

Изобретение

Изобретение относится к технологии твердых сплавов, в частности к получению наноразмерных порошков карбида вольфрама (d50≤200 нм), используемых в производстве спеченных твердых сплавов, в том числе нанофазных, предназначенных для изготовления режущего и горного инструмента, износостойких деталей, а также для других целей.

Спеченные твердые сплавы представляют собой композиции, состоящие из зерен твердых тугоплавких соединений, например монокарбида вольфрама WC, связанных металлической матрицей [1]. Размеры частиц твердых тугоплавких соединений большинства твердых сплавов, как правило, составляют 0,2-10 мкм. Интерес к созданию нанофазных твердых сплавов основан на том, что при снижении размера зерна менее 200 нм наблюдается одновременный немонотонный рост таких важнейших их свойств, как твердость, трещиностойкость и прочность [2]. Для получения таких твердых сплавов используются наноразмерные порошки карбида вольфрама со средним размером частиц ≤200 нм.

Известно, что для производства твердых сплавов порошки карбида вольфрама должны отвечать определенным требованиям как по химическому и фазовому составу, так и по гранулометрии. Содержание связанного углерода должно соответствовать стехиометрическому соотношению и составлять 6,13 мас. %, содержание в мелкозернистых порошках примеси свободного углерода - не более 0,1 мас. % и других примесей, прежде всего кислорода, - не более 0,2 мас. % [3]. Кристаллическая структура карбида вольфрама должна быть однофазной гексагональной, наличие полукарбидной фазы W2C нежелательно. Кроме того, для улучшения свойств твердых сплавов необходимо стремиться к снижению дефектности кристаллической структуры используемого карбида вольфрама [3]. Максимальный размер частиц наноразмерных порошков карбида вольфрама не должен превышать 200 нм, при этом для улучшения свойств твердых сплавов необходимо стремиться к снижению степени агрегации частиц порошка WC [3].

В настоящее время наноразмерные порошки карбида вольфрама получают двумя основными способами: (1) синтезом из исходных наноразмерных компонентов и (2) размолом более крупных порошков WC [3]. Последний способ, хотя и является более простым и менее затратным, не позволяет получать наноразмерные порошки карбида вольфрама с малым разбросом размеров получаемых частиц при одновременном накоплении дефектов кристаллической решетки карбида вольфрама и его окислении в ходе размола. Конечное качество синтезируемого продукта достигается, как правило, дополнительной обработкой с целью получения стехиометрического содержания углерода с минимизацией количества свободного углерода и кислорода, необходимой фазовой структуры - гексагонального карбида вольфрама, а также улучшения гранулометрии получаемого порошка, в частности, дезагломерации его частиц.

Температура синтеза промышленных порошков карбида вольфрама находится в пределах 1300-1600°С в зависимости от дисперсности исходных компонентов и влияет на свойства получаемого материала следующим образом: чем она выше, тем выше показатели пластичности кристаллической решетки карбида вольфрама, что повышает его стойкость к механическим нагрузкам [1]. С другой стороны, высокая температура синтеза активирует неуправляемый рост частиц карбида вольфрама, особенно в случае использования мелкодисперсных исходных компонентов, что делает практически невозможным получение порошков с размером частиц менее 1 мкм при данных температурах синтеза.

Известен способ получения наноразмерных порошков карбида вольфрама с размером частиц 30-100 нм восстановлением кислородсодержащих соединений вольфрама углеводородами с использованием плазмы электрического разряда и последующей термообработкой полученной порошковой вольфрамо-углеродной смеси в электрической печи в присутствии водорода согласно разработке RU 2349424 (C1), B22F 9/22, С01В 31/34, опубл. 20.03.2009 [4]. Недостатком способа является недостаточно высокая температура синтеза (850-1300°С), что приводит к получению порошка с повышенной дефектностью кристаллической структуры карбида вольфрама.

Известен способ получения порошков карбида вольфрама с высокой дисперсностью прокалкой в инертной атмосфере порошковой смеси металлического вольфрама с углеродным материалом, взятых в соотношении, превышающем необходимое для образования WC на 10-50%, в соответствии с изобретением RU 2394761 (С1), С01В 31/34, C01G 41/00, опубл. 20.07.2010 [5]. Порошковую смесь получают с использованием механохимической активации в планетарной мельнице. Недостатком способа является проведение механохимической активации порошковой смеси в воздушной атмосфере, что приводит к ее окислению и потере имеющегося избытка углерода в процессе последующей прокалки в инертной атмосфере и, как следствие, к необходимости проведения прокалки смеси (синтеза) при низкой температуре (в диапазоне 650-800°С), в результате чего получают порошок с повышенной дефектностью кристаллической структуры.

Наиболее близким к предлагаемому изобретению техническим решением является способ получения микропорошка карбида вольфрама методом самораспространяющегося высокотемпературного синтеза по разработке RU 2200128 (С2), С01В 31/34, опубл. 10.03.2003 [6], заключающийся в приготовлении экзотермической смеси, содержащей в том числе оксид вольфрама и сажу с содержанием последней в избытке не более 50% относительно стехиометрического отношения к WO3, и ее воспламенении в реакторе в атмосфере аргона. По окончании процесса синтеза продукт отмывают от имеющихся примесей. Полученный карбид вольфрама представляет собой порошок гексагональной модификации с основным размером частиц 0,1-0,2 мкм за счет измельчения продукта непосредственно во фронте горения, содержащий не более 0,1 мас. % примесей, в том числе свободного углерода - не более 0,05 мас. %. При измельчении во фронте горения возможно возникновение дефектов кристаллической решетки, в результате чего в порошке присутствует достаточное количество сросшихся частиц в виде сростков и друз.

Недостатками данного способа являются необходимость дополнительного измельчения порошка после химической обработки, неоднородность порошка по содержанию углерода в карбиде вольфрама из-за большой скорости СВС-синтеза, невозможность получения порошка с размером частиц менее 0,1 мкм.

Задачей настоящего изобретения является получение наноразмерного порошка монокарбида вольфрама или его порошковых композиций с добавками, препятствующими росту зерна при изготовлении твердосплавных изделий, с пониженной дефектностью кристаллической структуры и сниженным содержанием примесей, прежде всего кислорода. Материал предназначен для получения перспективных нанофазных твердых сплавов, применяемых для высокоэффективного металлорежущего инструмента и других износостойких изделий.

Поставленная задача решается тем, что способ получения наноразмерного порошка на основе карбида включает приготовление гомогенной порошковой смеси из наноразмерного вольфрама или оксида вольфрама и наноразмерного углерода, взятого в количестве, превышающем стехиометрическое содержание углерода в карбиде вольфрама на 10-70 мас. %, термообработку указанной смеси с последующим связыванием (удалением) избытка углерода, отличающийся тем, что термообработка производится в управляемом температурном режиме в регулируемой газовой атмосфере. Термообработка указанной смеси производится в электрической печи сопротивления периодического действия при температуре 1400-1600°С, а также в среде водорода и/или инертных газов (азот, аргон). К исходным порошкам вольфрама или оксида вольфрама и углерода могут быть добавлены наноразмерные порошки металлов, выбранные из группы V, Cr, Та, или их соединений в количестве 0,05-1,0 мас. %. При этом удаление избытка углерода производится путем связывания продукта добавочным порошком вольфрама, который использовался для приготовления исходной смеси для синтеза, с содержанием, обеспечивающим связывание всего избыточного углерода в карбид вольфрама, и повторной термообработки в указанных выше условиях.

Использование электропечи сопротивления периодического действия позволяет поддерживать заданный температурный режим синтеза с высокой точностью и исключить местный перегрев термообрабатываемого порошка, который возможен при использовании иного термического оборудования, в том числе обеспечивая равномерность гранулометрического состава синтезируемого порошка.

Избыток углерода позволяет использовать в качестве исходных порошков оксиды вольфрама и дает возможность повысить температуру синтеза порошка без эффекта укрупнения частиц WC.

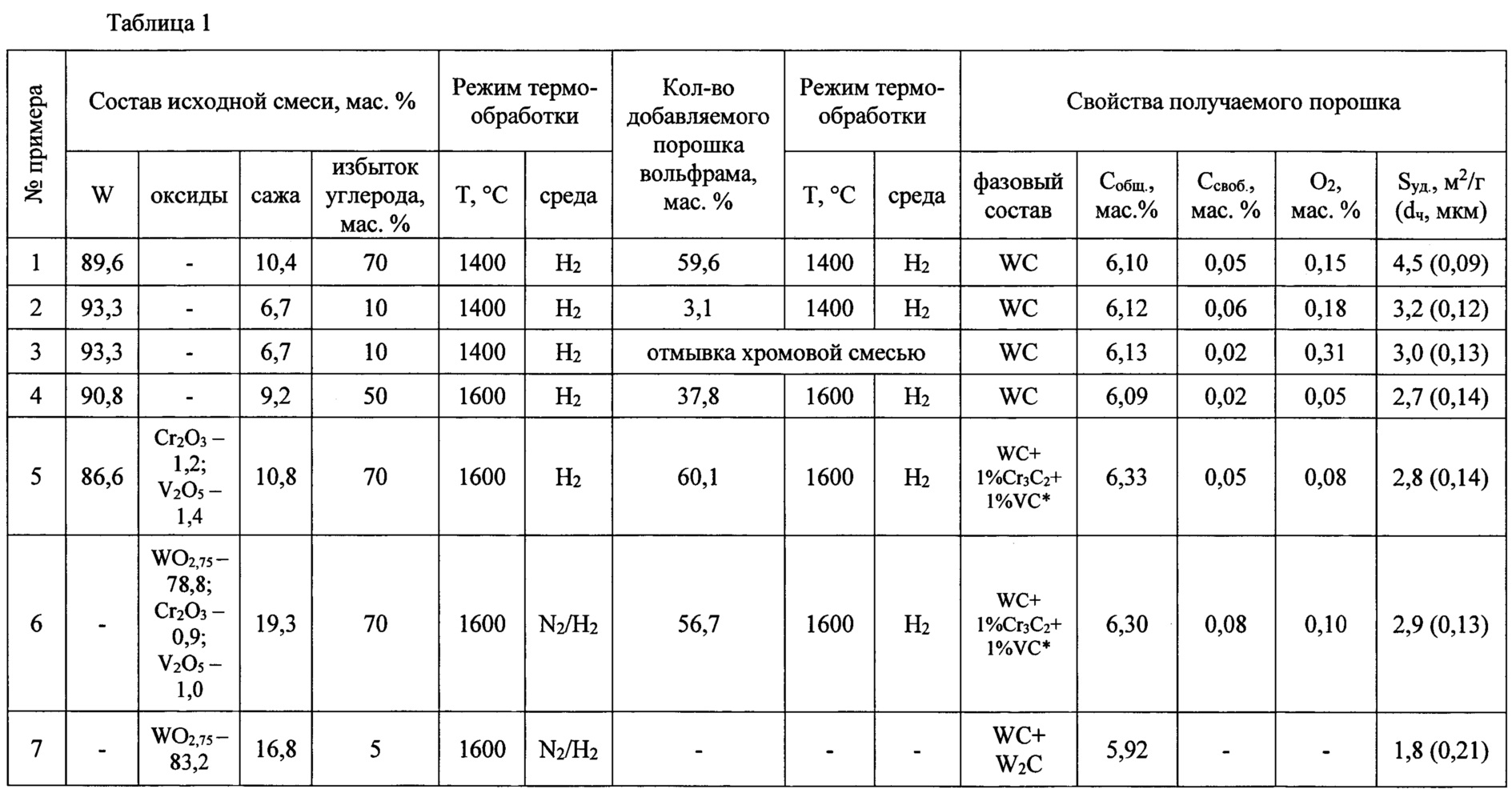

Рост частиц карбида вольфрама при температурном диапазоне 1400-1600°С значительно замедлен (это видно из таблицы 1) из-за их экранирования частичками углерода, взятого в избытке. Более высокие температуры термообработки нецелесообразны в связи с тем, что при спекании твердосплавных изделий, изготавливаемых на основе этих порошков, температура термообработки не превышает 1600°С. Термообработка при температурах ниже 1400°С приводит к получению порошка с повышенной дефектностью кристаллической структуры карбида вольфрама и не обеспечивает полного превращения исходного продукта в монокарбид вольфрама или в порошковую смесь высших карбидов вольфрама и/или хрома, и/или ванадия, и/или тантала.

Использование инертных газов (азот, аргон) на определенной стадии термообработки позволяет исключить перекристаллизацию полупродуктов синтеза через газовую стадию, приводящую к росту частиц, тем самым обеспечивая большую равномерность гранулометрического состава синтезируемого порошка.

Назначение добавок наноразмерных порошков металлов, выбранных из группы V, Cr, Та, или их соединений (например, оксидов) заключается в обеспечении присутствия высших карбидов указанных металлов в целевом продукте на основе гексагонального монокарбида вольфрама, что повышает его качество при использовании для получения твердых сплавов. Эти карбиды являются ингибиторами роста зерна WC при спекании твердых сплавов, что позволяет получать твердые сплавы, в том числе нанофазные, с повышенными механическими характеристиками. Диапазон содержания ингибиторов соответствует величинам, полученным в известных к настоящему времени экспериментальных исследованиях [3].

Избыток углерода удаляют, например, смешением продукта с порошком вольфрама, который использовался для приготовления исходной смеси для синтеза, с содержанием, обеспечивающим переход всего избыточного углерода в карбид вольфрама, и повторной термообработкой по заявленным режимам, что обеспечит идентичность новообразованного карбида вольфрама первичному.

Также возможно удаление избытка углерода, например, химической обработкой продукта 5%-ной хромовой смесью (5%-ный раствор бихромата калия или натрия в концентрированной серной кислоте) с последующей промывкой водой до нейтральной реакции промывных вод, сушкой и просевом через сетку [6].

Технический эффект предложенного способа получения материала, состоящий в предотвращении роста частиц карбида вольфрама WC в процессе синтеза, достигается не за счет снижения температуры или длительности термообработки, а за счет эффекта разделения зерен вольфрама (или оксидов вольфрама) частицами углерода при их избыточном введении в исходную смесь, что позволяет поднять температуру синтеза и улучшить тем самым качество получаемого материала.

Отличительными особенностями и преимуществами заявляемого процесса являются:

- Нечувствительность процесса к содержанию кислорода в исходных порошках вольфрама или оксидов вольфрама из-за значительного избытка углерода, что позволяет использовать в качестве исходных порошки любых оксидов вольфрама.

- Полнота протекания процессов фазообразования как карбида вольфрама, так и добавок ингибиторов роста зерна - высших карбидов хрома, ванадия, тантала - за счет повышенной температуры синтеза.

- Снижение дефектности кристаллической структуры получаемого материала, а также снижение содержания в нем примесей, прежде всего кислорода, за счет повышенной температуры синтеза.

- Однородность гранулометрического состава получаемых порошков из-за отсутствия агломерации и неконтролируемого роста зерен карбида вольфрама.

Сущность предложенного способа получения карбида вольфрама заключается в следующем:

- готовят смесь наноразмерных порошков вольфрама или оксидов вольфрама и свободного углерода в виде сажи или других наноразмерных модификаций по содержанию, превышающем стехиометрическое содержание углерода в карбиде вольфрама на 10-70 мас. %;

- в смесь могут быть добавлены наноразмерные порошки металлов V, Cr, Та или их соединений, например оксиды, содержание которых по металлу может находиться в пределе 0,05-1,0 мас. % по отношению к конечному карбиду вольфрама;

- приготовленную смесь гранулируют и помещают в электропечь сопротивления периодического действия;

- проводят термообработку с использованием водорода и/или инертных газов (азот, аргон) на различных этапах в диапазоне температур Т=1400-1600°С;

- извлекают продукт синтеза, определяют содержание углерода, смешивают с вольфрамовым порошком, который использовали для приготовления исходной смеси, в количестве, позволяющим связать весь избыточный углерод, термообрабатывают в тех же электропечах с теми же режимами, что обеспечит идентичность новообразованного карбида вольфрама первичному;

- возможно удаление избытка углерода химической обработкой продукта 5%-ной хромовой смесью (5%-ный раствор бихромата калия или натрия в концентрированной серной кислоте) с последующей промывкой водой до нейтральной реакции промывных вод, сушкой и просевом через сетку [6].

Ниже приводятся примеры реализации изобретения.

Пример 1

Для приготовления исходной смеси используют наноразмерные порошки вольфрама с удельной поверхностью 3,9 м2/г и технического углерода с удельной поверхностью 82,8 м2/г, причем технический углерод берут с избытком по отношению к стехиометрическому WC 70 мас. %. Смешение порошков вольфрама (89,6 мас. %) и технического углерода (10,4 мас. %) проводят в шаровой мельнице твердосплавными шарами в среде этилового спирта в течение 24 часов.

Полученную смесь высушивают от спирта и гранулируют протиркой на сетке №0315. Гранулированную смесь подвергают термообработке в электропечи сопротивления периодического действия в токе водорода при температуре 1400°С. С целью удаления избытка углерода полученный порошок смешивают с порошком вольфрама (Sуд.=3,9 м2/г), который использовался для приготовления исходной смеси. Смешение проводят в шаровой мельнице твердосплавными шарами в среде этилового спирта в течение 24 часов. После окончания смешения спирт удаляют, смесь гранулируют протиркой на сетке №0315 и подвергают термообработке в электропечи сопротивления периодического действия в токе водорода при температуре 1400°С, в результате которой получается порошок карбида вольфрама. Результаты исследований приведены в таблице 1.

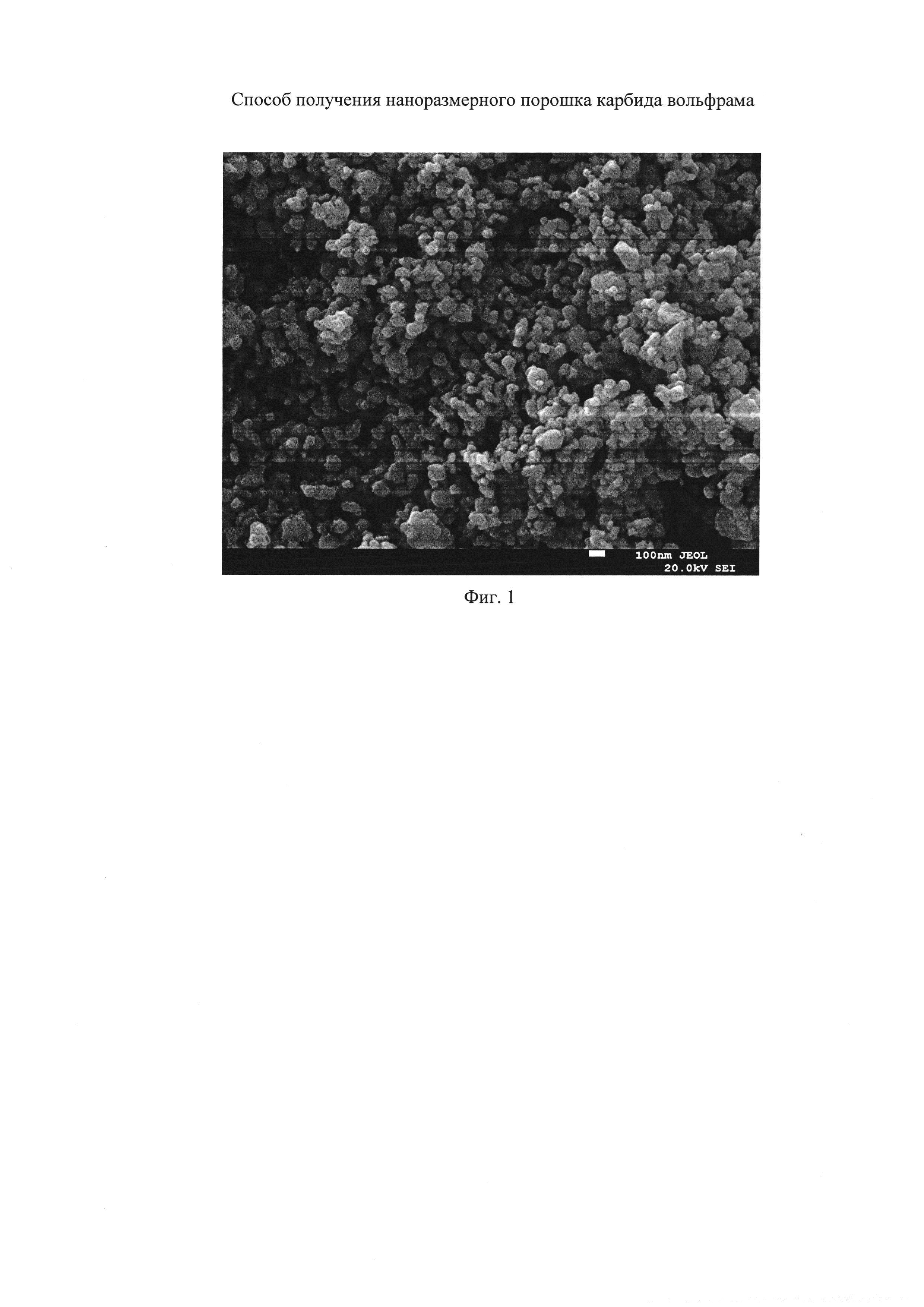

Содержание общего и свободного углерода проводили кулонометрическим методом на установке Analytik Jena Multi ЕА 4000. Содержание кислорода определяли на установке Leco ТС500, удельную поверхность порошков определяли методом БЭТ на установке TriStar II 3020 V1.03, расчет среднего размера частиц порошка проводили по формуле dч=6/(d* Sуд.), где dч - средний размер частиц, мкм; d - плотность материала, г/см3; Sуд. - удельная поверхность порошка, м2/г. Фазовый состав анализировали методом рентгеновской дифрактометрии на рентгеновском дифрактометре «Дрон 4». Микроструктуру порошков исследовали с помощью растровой электронной микроскопии (РЭМ) на установке JSM 7001F «Joel». Полученная фотография микроструктуры синтезированного порошка карбида вольфрама приведена на Фиг. 1.

Пример 2

Материал и способ его получения по примеру 1, в котором избыток технического углерода по отношению к стехиометрическому WC берут 10 мас. %.

Результаты исследований приведены в таблице 1.

Пример 3

Материал и способ его получения по примеру 1, в котором избыток технического углерода по отношению к стехиометрическому WC берут 10 мас. %, а избыточный углерод в синтезированном порошке карбида вольфрама удаляют обработкой 5%-ной хромовой смесью (5% раствор бихромата калия или натрия в концентрированной серной кислоте) с последующей промывкой водой до нейтральной реакции промывных вод, сушкой и протиркой на сетке №0315.

Результаты исследований приведены в таблице 1.

Пример 4

Материал и способ его получения по примеру 1, в котором избыток технического углерода по отношению к стехиометрическому WC берут 50 мас. %, а исходную гранулированную смесь для синтеза термообрабатывают при температуре 1600°С.

Результаты исследований приведены в таблице 1.

Пример 5

Материал и способ его получения по примеру 1, в котором в исходную смесь для синтеза добавляют оксиды хрома и ванадия и проводят ее термообработку при температуре 1600°С.

Результаты исследований приведены в таблице 1.

Пример 6

Материал и способ его получения по примеру 1, в котором исходную смесь для синтеза готовят из оксидов вольфрама, хрома, ванадия и технического углерода, ее термообработку проводят при температуре 1600°С сначала в азоте, затем в водороде.

Результаты исследований приведены в таблице 1.

Пример 7

Материал и способ его получения по примеру 1, в котором исходную смесь для синтеза готовят из оксидов вольфрама и технического углерода с избытком по отношению к стехиометрическому WC 5 мас. %. Термообработку смеси проводят при температуре 1600°С сначала в азоте, затем в водороде. Результаты исследований приведены в таблице 1.

В примере 7 заявляемый технический результат не достигается, получается порошок нестехиометрического карбида вольфрама (смесь карбида и полукарбида вольфрама) с содержанием общего углерода 5,92 мас. % и средним размером частиц 0,21 мкм, причем отдельные частицы карбида вольфрама могут достигать 2 мкм и более.

* Примечание: содержание карбидов хрома и ванадия определяли микрозондовым анализом при проведении исследований на РЭМ

Список источников

1. Третьяков В.И. Основы металловедения и технологии производства спеченных твердых сплавов. - 2-е изд. - М.: «Металлургия», 1976. - 528 с.

2. Андриевский Р.А. Получение и свойства нанокристаллических тугоплавких соединений // Успехи химии. - 1994. - Т. 63, №5. - с. 431-448.

3. Фальковский В.А., Клячко Л.И. Твердые сплавы. - М.: Издательский дом «Руда и металлы», 2005. - 416 с.

4. RU 2349424 (С1) - Способ получения порошков на основе карбида вольфрама / Благовещенский Ю.В., Алексеев Н.В., Самохин А.В., Мельник Ю.И., Цветков Ю.В., Корнев С.А.; патентообладатель: Институт металлургии и материаловедения им. А.А. Байкова РАН [Россия]; опубл. 20.03.2009.

5. RU 2394761 (С1) - Способ получения карбида вольфрама WC / Молчанов В.В., Гойдин В.В.; патентообладатель: Институт катализа им. Г.К. Борескова Сибирского отделения Российской академии наук (статус государственного учреждения) [Россия]; опубл. 20.07.2010.

6. RU 2200128 (С2) - Способ получения карбида вольфрама и карбид вольфрама, полученный этим способом / Вершинников В.И., Игнатьева Т.И., Гозиян А.В., Боровинская И.П., Мержанов А.Г.; патентообладатель: Институт структурной макрокинетики и проблем материаловедения РАН, Общество с ограниченной ответственностью «Промстройсервис» [Россия]; опубл. 10.03.2003.